Как сделать проточки на валу

Добавил пользователь Alex Обновлено: 10.09.2024

Существуют три основных метода обработки ступенчатых валов на универсальных токарных станках:

1)без применения специального технологического оснащения;

2)на настроенных станках с применением специального технологического оснащения;

3)на станках, оснащенных устройствами или суппортами для копировальной обработки 1.

Как правило, токарная обработка ступенчатых валов производится не менее чем за две установки. При благоприятных условиях, когда ведется обтачивание под шлифование жестких ступенчатых валов нормальной точности из хорошо выправленных и зацентрованных заготовок при небольших припусках, вполне можно обойтись только двумя установками. При этом за первую установку полностью обрабатывается один конец вала, а за вторую другой.

Токарная обработка валов с повышенной точностью, а также изготовляемых из заготовок с большими неравномерными припусками, производится за три-четыре установки.

При четырех установках за первые две установки производится черновая обработка вала, а за две последние чистовая. Во время чистовой обработки устраняются искривления оси вала, появившиеся в результате перераспределения внутренних напряжений в материале после обдирки.

В отдельных случаях, главным образом при обработке ступенчатых валов несимметричной формы, обтачивание их может быть выполнено за три установки: за первые две установки производится черновая обработка вала и чистовая обработка его длинной части; за третью установку окончательно обтачивается короткая часть вала.

При разделении токарной обработки валов на самостоятельные черновые и чистовые операции необходимо между черновой и чистовой операциями дать возможность валам некоторое время вылежаться для уравновешивания возникших в заготовке внутренних напряжений.

1 На заводах крупносерийного н массового производства ступенчатые валы обрабатываются на многорезцовых станках автоматического и полуавтоматического действия.

Большое значение имеет также правильный выбор места вала, с которого следует начать обработку. В этом случае руководствуются следующими соображениями:

1)если вал более или менее симметричен и разница

в диаметрах шеек на разных его концах сравнительно невелика, то обработка такого вала может быть начата с любого конца;

2)при значительной разнице в диаметрах ступеней на разных концах вала обработку его следует начинать с более толстого конца; этим уменьшается опасность искривления вала при обработке его второго конца;

3)если обе концевые шейки вала тонкие, то окончательное их обтачивание следует выполнять после обработки всех остальных ступеней.

Обработка ступенчатых валов на универсально-токарных станках (без специальной настройки). Этот метод по сравнению с другими методами обработки этих же валов является наименее производительным и выполняется рабочими высокой квалификации.

Установка резцов на размер (по диаметру и по длине) при таком методе работы в большинстве случаев осуществляется путем пробных проходов и измерений универсальными инструментами и только в отдельных случаях для установки резцов на заданные размеры используются имеющиеся на станках лимбы и универсальные упоры.

Такой способ обработки ступенчатых валов применяется в единичном и мелкосерийном производстве, когда расходы на изготовление технологической оснастки и на предварительную настройку станка не окупаются достигаемым повышением производительности труда.

Обработка ступенчатых валов на настроенных токарных станках. Применение для изготовления ступенчатых валов высокопроизводительных специальных станков является рациональным лишь в серийном и массовом производстве. В условиях мелкосерийного производства для обработки ступенчатых валов применяются обычные универсальные токарные станки.

Наиболее рациональным методом работы на универсальных станках в серийном производстве является работа на настроенных станках, т. е. на станках, специально подготовленных для выполнения определенной технологической операции.

Производительность обработки детали на заранее настроенном станке значительно выше, чем на обычном станке. Это объясняется тем, что благодаря оснащению станка специальными приспособлениями отпадает надобность в пробных проходах и измерениях, появляется возможность сокращения времени на установку деталей и т. д.

Предварительная настройка универсального токарного станка для выполнения той или иной технологической операции по обработке ступенчатого вала предусматривает:

1)оснащение станка надежными и быстродействующими приспособлениями для установки и крепления обрабатываемой детали;

2)подготовку необходимых инструментов и установление рационального режима резания для обработки отдельных поверхностей вала;

3)оснащение станка необходимыми приспособлениями и устройствами для облегчения или автоматизации установки резцов и обеспечения заданных диаметральных и- линейных размеров отдельных ступеней обрабатываемого вала;

4)наличие подготовленного заранее комплекта инструментов, устанавливаемого взамен затупившихся инструментов.

Наибольшее влияние на продолжительность обработки вала оказывает принятое количество и расположение резцов.

В зависимости от количества и расположения резцов, а также от количества, конструкции и расположения резцедержателей для их крепления, различают следующие три основные схемы обработки ступенчатых валов на настроенных универсальных токарных станках:

1)с использованием только одного поворотного (четырехгранного) резцедержателя;

2)с использованием, кроме основного универсального поворотного резцедержателя, также специальных дополнительных резцедержателей;

3)с применением специальных многорезцовых резцедержателей.

Обработка ступенчатых валов при использовании только одного поворотного резцедержателя. При такой настройке токарного станка все резцы, необходимые для выполнения заданной операции, устанавливаются в четырехгранном поворотном резцедержателе. Расположение резцов в резцедержателе при этом согласовывается с принятой последовательностью обработки отдельных поверхностей вала.

На рис. 78, а приведено расположение резцов в поворотном резцедержателе, применяемое токарем Ленинградского завода подъемно-транспортного оборудования им. С. М. Кирова тов. Алексеевым при обработке валов ходовых колес мостовых кранов.

В этом случае четыре резца установлены в такой последовательности: резец проходной, применяемый при первых проходах по корке; 2 резец упорно-проходной, применяемый при продольном обтачивании ступеней вала; 3 резец канавочный со скругленными кромками для обработки канавок, выточек и галтелей; 4 резец резервный подрезной. Такая настройка резцов часто встречается в практике токарей, обрабатывающих ступенчатые валы.

9.способы обработки нежестких валов

Особенности обработки нежестких валов на токарных станках

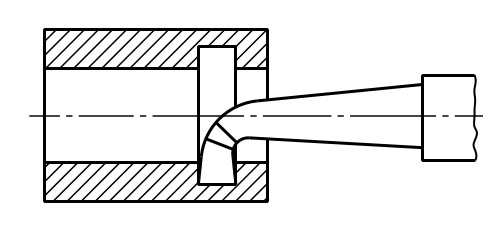

К нежестким валам относятся такие валы, у которых длина в десять раз превышает их диаметр. При обточке на токарном станке они прогибаются под действием веса и усилия резания, в результате деталь получает неправильную форму и размеры. Обработка непроизводительная и выполняется с малыми глубинами и подачами. При увеличении режимов обработки деталь может быть вырвана из центров. Для усиления жесткости обрабатываемого вала вводится дополнительная опора, которая воспринимает радиальную составляющую сил резания. Такая опора называется люнетом. Люнеты могут быть двух типов: неподвижные и подвижные. Неподвижный люнет состоит из чугунного корпуса с крышкой, которая крепится к корпусу откидным болтом. Люнет крепится к станине при помощи планки и болта. В корпусе имеются два и в крышке один регулируемые по диаметру вала кулачки. Они стопорятся в нужном направлении винтами. Для установки люнета необходимо предварительно сделать посредине вала проточку, по длине превышающую ширину кулачка. Люнет неподвижный возможно использовать как промежуточную опору при обточке вала в центрах с наружной стороны, так же можно использовать как концевую опору с закрепленным на одном конце патроном, при подрезке торца длинной детали и торцового сверления или расточки.

При выполнении проточки на валу необходимо следить, чтобы она была правильной формы и чисто обработана. Иначе все ее дефекты передадутся валу.

Для уменьшения износа кулачков при больших числах оборотов их выполняют в виде шариковых или роликовых подшипников.

Если жесткость вала недостаточна для того, чтобы проточить на нем шейку под люнет, можно воспользоваться самоустанавливающейся муфтой конструкции Семинского.

Подвижный люнет устанавливается на продольных салазках суппорта и перемещается вместе с ним. Он состоит из чугунной стойки, в которой размещаются два сухаря, положение которых регулируется винтами. Закрепление сухарей в нужном положении производится винтами. Подвижный люнет устанавливается несколько правее резца в зоне действия усилия резания и предотвращает прогиб детали. Данный люнет используется тогда когда происходит чистовая обработка гладких длинных валов, а так же при нарезании резцом наружной резьбы.

При обтачивании длинных деталей лучше всего соблюдать следующий паорядок обработки обработки: обточить деталь в черновую только до середины; поменять расположение и произвести обточку другой половины; затем слудует обработать деталь в чистовую до середины; переставить и обработать начисто другую половину.

Длинные изделия, достаточно жесткие, удобно крепить в самоцентрирующем патроне с подпором задним центром. Это желательно применять в тех случаях, когда деталь обрабатывается с одного конца.

Одним из наиболее важных и дорогостоящих элементов любого двигателя внутреннего сгорания является коленчатый вал – сложный по конструкции элемент из высокопрочных сплавов, задача которого заключается в преобразовании возвратно-поступательного движения поршней во вращение.

Расточка коленвала – это обязательная процедура в случае существенного износа подшипников скольжения, которая позволяет многократно использовать его после проведения капитального ремонта.

Зачем и когда возникает необходимость проточить коленвал?

Как известно, в коленчатый вал закрепляется с помощью коренных подшипников скольжения. Их число зависит от количества цилиндров. Для каждого поршня на валу имеется шатунный подшипник скольжения. Для первых и вторых плотное соприкосновение рабочих частей подшипников обеспечивается вкладышами. Сплав вкладышей подобран таким образом, чтобы обеспечить при подаче масла минимальное трение и позволить свободно вращаться .

Идеально отполированные поверхности шеек и внутренних обойм вкладышей даже, при условии подачи между ними для смазки машинного масла под высоким давлением, с течением времени изнашиваются. Учитывая увеличение зазора, давление масла в системе падает, появляющийся люфт приводит к большему износу. Устойчивое снижение давления масла при исправном насосе является признаком, указывающим на необходимость замены вкладышей.

Учитывая, что износ является обоюдосторонним, нельзя просто взять и вставить новые . Конструкторы предлагают устанавливать вкладыши ремонтного размера, толщина стенки которых, на 0,25 мм толще, чем у стандартных (или вкладышей предыдущего размера).

Для того, чтобы установить и использовать новые ремонтные вкладыши следует расточить коленвал, то есть довести наружный диаметр шеек до параметров вкладышей. Каждая модель двигателя имеет свой комплект вкладышей. Для ВАЗовских моторов, к примеру, выпускается 4 набора ремонтных вкладышей. Соответственно, производить расточку можно только 4 раза.

Залипание и проворачивание вкладышей также вынуждает автовладельцев производить ремонт, связанный с расточкой коленвала, так как восстановление идеально гладкой поверхности шеек без этой процедуры невозможно.

Купил китайский двигатель для Крота, а у него вал оказался диаметром 20 мм (более распространены на 19 мм).

Долго искал шкив, но нашел только для 19 мм. Отверстие-то мне развернули на 20 мм, но при этом, естественно, паз под шпонку стал мельче.

Задача - как в домашних условиях равномерно углубить (миллиметра на 2) шпоночный паз (сам шкив 60 мм длиной) ?

Попробовал надфилем - муторно, да и вряд ли добьюсь равномерности съема.

Есть идея набрать пакет из пилок по металлу, стянуть покрепче, т.е. сделать что-то похожее на грубый напильник.

Проще шпонку подточить .Ну или напильником шпонпаз увеличить . Я в молодости шпонпаз в шкиву и валу с нуля напильником выгреб А еще делають круглые шпонки ,сверлят отверстие и загоняют туда подходящий пруток .

Если стачивать шпонку, увеличится риск ее среза.

Бормашинкой можно такое сделать или болгарией, если "обмылок" диска поставить. А пилками как надфилем - замаешься.

СНЕГ ИДЕТ написал :

Бормашинкой можно такое сделать или болгарией, если "обмылок" диска поставить.

Диаметр отверстия - 20 мм, как туда болгаркой подлезешь ? В принципе можно и на валу паз углубить, но боюсь вал попортить (а он подороже шкива будет).

Если бормашиной, то какой насадкой ? (Бормашинку-то найду, только не знаю, чем сошлифовывать).

. А пилками как надфилем - замаешься.

А если пилки сразу пакетом шириной во весь паз ?

Крепим, например, этот пакет (зубчиками вверх) в тиски, на выступающую часть пакета "верхом" шкив и ширкаем туда-сюда.

Шарошку наверное по ширине отверстия брать (кстати сколько там? Около 1 см?), но сперва может электролобзиком пропилить края, а выступ потом снимать потихоньку?

Паз шириной 5 мм.

Пилку лобзика вряд ли получится равномерно прижать по всей длине паза, хотя как вариант можно на чем-нибудь попробовать.

Пилку по нержавейке неплохо бы, у шкива хороший металл должен быть.

Пакет из пилок по металлу примерной толщины (можно немножко уже) продеваете сквозь отверстие в шкиве зубчиками к пазу, ну и по-науке, от себя и натягиваете на станок. Пропиливаете паз на нужную глубину, в тиски зажав шкив. Мелкие недоаботки поправляете надфилем. Достаточно быстро получается.

Выпускал Бош рашпиль и напильник для лобзика. Напильник (2608609030). Можно попробовать что-то подобное изобразить.

Берете всего одну пилку по металу ,продеваете,натягиваете в ножовке,сперва чуть края подпилили на десятку или две, потом середину убрали.Края когда подпиливаете старайтесь вдоль стеночки держаться ведь начало паза у вас уже есть,а середину ровняете пусть по всей ширине пилка гуляет. Делов там ровно на пять минут.Так же непложо это получится при помощи хорошего надфиля ,желательно алмазного.Я дольше на пипочки нажимал чтобы это написать,чем вы это будете делать.

Лукас ,

Обезжирить посадочные места, проверить зазор в соединении, если зазор менее 0,25 мм на диаметр то шпонку легко заменит вал-втулочный фиксатор.

Зазор менее 0,1 мм - Loctite 603

Зазор менее 0,25 - Loctite 620, Loctite 638

В автомагазинах продаются бытовые аналоги, если нет вал-втулочных фиксаторов то можно использовать резьбовые фиксаторы.

Обезжиривать - Loctite 7063, в крайнем случае - ацетон.

Для шпонки из стали 45 при условии 100% прилегания, при указанных габаритах соединения максимальное усилие на срез 7038 кгс, на смятие -7560 кгс.

Для вал-втулочного соединения при тех же габаритах, без шпонки, усилие на срез для Loctite 603 - 8500 кгс.

Loctite, конечно, вещь интересная (с клеями Loctite впервые столкнулся в 90-е, когда у нас на заводе монтировали оборудование для производства винчестеров), только где его у нас взять ?

Пройдусь сегодня по автомагазинам, но надежды мало.

Понял, спасибо.

Пока попробую пойти по "простому" пути - купил 6 штук простеньких пилок по металлу (соберу пакет).

Как все относительно, для меня проще вклеить вал, чем углублять паз.

Чтобы прилегание шпонки было полное можно использовать наполненый эпоксид, хотя бы бытовую "Холодную сварку".

Обезжирить все детали соединения, подогреть градусов до 40°С, смочить эпоксидом все поверхности, заполнить пазы и смонтировать.

Да, скорее всего придется шпонку дополнять эпоксидкой, так как вряд ли смогу сделать качественный паз. Но эпоксидка хрупкая, как поведет себя ?

Наполненный эпоксид использовать

Loctite 3471, 3478

Или "Холодную сварку"

У нее прочность слабая, но достаточна чтобы распределить нагрузку по всей поверхности.

А холодная сварка - она же с виду как пластилин.

Как её загнать в узкие щели ?

размять хорошенько, прогреть до 40°, если эпоксид не потечет - можно и до 50 но там сильно сокращается время на сборку.

Эпоксиды в процессе полимеризации при нагреве размягчаются, вплоть до состояния воды.

Вообщем сегодня дома паз пропилил пакетом пилок. Пилки надо жестко фиксировать между собой, иначе получаются борозды. Подправил надфилем.

Завтра в гараже предварительно прикину на двигателе свои результаты.

Окончательно крепить буду по теплу.

В гараже проверил свои "плоды" - шкив со шпонкой прекрасно зашел на вал, правда, слегка прослабил по ширине. Буду убирать эпоксидкой.

Паз уже сделан и выровнен, люфт минимальный (можно и так все оставить).

Как вы себе представляете гравировальным резцом выполнить паз шириной 5 мм., глубиной 2,3 и длиной 60 мм в отверстии ?20, соблюдая допуски на геометрию?

Эпоксид прекрасно работает на передачу крутящего момента если речь идет о вклеивании вала во втулку с гарантированным зазором под полимер и соблюдением соосности.

Предварительно делается расчет по усилию сдвига, для Loctite 3478 это 37,9 Н/мм2

В данном случае речь иден не о замене шпонки эпоксидом а о заполнении эпоксидом зазоров между шпонкой и шпоночным пазом.

Тем самым устраняем зазоры, распределем нагрузку на 100% площади и увеличиваем предельное усилие на смятие шпонки, устраняем фреттинг-коррозию.

Многие задавались вопросом как проточить вал на нужный диаметр в домашних условиях. У меня тоже возникла такая .

Как выровнять вал двигателя без токарного станка своими руками Покажу простой способ как выровнять кривой, бьющий .

Небольшое видео о том как я уменьшал диаметр оси колеса гироборда, для нарезания резьбы. Напильник в помощь .

Токарные работы ,без токарного станка .Видео -в быту и для некоторых узлов вполне можно применить метод точения .

Специально посмотрел на эту тему все ролики , такого метода не где не было ,не люблю за кем то повторять !!

Обзор самодельного устройства для расточки толстостенных труб. Делаю вальцы, поэтому нужно точно сделать посадку, .

Видео о том как люди выходят из ситуации когда нет токарного станка, а покупать его ради одноразовой работы не .

Создание несложного токарного станочка без использования токарного станка для обработки. Из распространенных .

В этом сюжете продемонстрирую технологию точения заготовки без токарного станка а с помощью обычной сверлилки.

Всем привет. Собираю ЧПУ станок для нанесения логотипов и надписей на упаковке для сотового мёда и не только.

Виникла потреба обточити конусом пальчик рульової тяги - дивіться як я це зробив без токарного станка.

Как правильно и точно просверлить вал электродвигателя без токарного станка в домашних условиях? При сборке .

в этом видиео рассказываю о том, как самостоятельно изготовить металлический шкив для гриндера без токарных работ.

корпус подшипника своими руками - без токарки .Краткое описание ,размеры, материалы , подробный обзор процесса .

В этом видео покажу вам простую технологию изготовления алюминиевых шкивов. Сначала я отливаю заготовки из .

Здравия Всем! Этот ролик рассказывает о работе по изготовлению валов длинной 4,2 метра на токарном станке с РМЦ 2 .

Сегодня я хочу вам показать,как можно в некоторых случаях обойтись без токарного станка.Берем дрель или шуруповерт и .

Внутренние канавки отверстий обрабатываются с помощью специальных прорезных канавочных резцов. При этом форма кромки инструмента должна точно соответствовать профилю, который задан для канавки.

Геометрия, которая предусмотрена для рабочих частей прорезных резцов, необходимых для прямоугольных внутренних канавок, точно такая же, как и у прорезных наружных резцов.

Внутренние канавки обычно вытачивают только после того, как будет произведена предварительная, а затем и окончательная технологическая обработка самих отверстий.

В ходе обработки внутренних канавок врезание резца обеспечивается поперечной подачей, которая производится благодаря самой конструкции станка или с помощью приспособления, которое устанавливают специально для этой цели.

Внутренние канавки намного сложнее вытачивать, чем наружные. Дело в том, что в процессе обработки их довольно плохо видно, а также прорезные канавочные резцы, которые используют для этой цели, обычно имеют небольшую жесткость по отношению к другим режущим инструментам. Как правило, резец стараются выбрать из расчета, чтобы его головка имела длину на 2–3 мм больше, чем глубина у канавки, которая планируется для обработки.

В виду того, что при вытачивании подобных канавок токарь часто вообще не видит обрабатываемую зону, важно внимательно следить за всеми перемещениями инструмента.

Все рабочие движения координируются только по лимбам, с помощью которых осуществляется контроль над поперечными и продольными подачами. Хорошим подспорьем здесь будет использование специальных упоров обеспечивающих жесткую фиксацию координат, до которых осуществляется перемещение.

Если растачивается выточка, у которой ширина значительно больше режущей кромки инструмента, то после поперечного хода, когда происходит врезание инструмента до определённой величины, задаётся продольная подача на заданное расстояние.

Ширину канавки в отверстии, которая получается в результате технологических движений, и расстояние от канавки до торца заготовки обычно контролируют с помощью специального шаблона и штангенциркуля.

Канавки, растачиваемые в отверстиях, как правило, предназначаются для того, чтобы в частности имелась возможность разделения поверхностей с разными по характеристике параметрами обработки. Также канавки используют для того, чтобы режущий инструмент имел технологический выход при изготовлении детали, или для того, чтобы обеспечить условия для эксплуатации и сборки изделий.

Канавки предусматривают так же для того, чтобы распределять, подводить и удерживать смазку. Часть канавок предназначаются для того, чтобы фиксировать уплотнения разнообразной формы.

Для канавок можно использовать разную траекторию, самая распространённая из которых является кольцевая, а так же винтовая используемая для масел.

Канавки очень часто используются для установки стопорных колец, с помощью которых осуществляется фиксация подшипников и других деталей, находящихся на валах или в отверстиях.

Стопорные кольца являются разрезными пружинными кольцами, которые заводятся с радиальным натягом в канавку, проточенную на валу или внутри отверстия и удерживаются в них с помощью сил упругости.

Стопорные кольца обычно используют для монтажа, при этом надо отметить, что они занимают очень мало места. Преимущество данных упругих фиксирующих элементов также заключается в том, что на валах или в отверстиях нет необходимости делать уступы, резьбы или другие вспомогательные удерживающие элементы, а достаточно сделать одну или две проточки для вставки колец.

Читайте также:

webdonsk.ru

webdonsk.ru