Термопластичный эластомер своими руками

Добавил пользователь Alex Обновлено: 10.09.2024

Термоэластопласт (ТЭП, англ. TPE) или термопластичный каучук — полимерная смесь или соединение, которое при температуре плавления проявляет термопластичный характер, который позволяет его формовать в готовое изделие и которое в пределах его расчетного температурного диапазона обладает характеристиками эластомеров без сшивания в процессе изготовления. Этот процесс является обратимым, и изделия из TPE можно перерабатывать и переделывать.

История термопластичных эластомеров/каучуков (TPR / TPE)

Первый термопластичный эластомер стал доступен в 1959 году, и с тех пор появилось множество новых вариантов таких материалов. Существует шесть основных групп TPE, которые доступны коммерчески: стирольные блок-сополимеры (TPE-S), полиолефиновые смеси (TPE-O), эластомерные сплавы, термопластичные полиуретаны (TPE-U), термопластичные сополиэфиры (TPE-E) и термопластичные полиамиды (TPE-A).

Cвойства ТЭП

Несмотря на то, что ТЭП является термопластичным, он обладает эластичностью, аналогичной эластичности сшитого каучука. Ключевым индикатором является их мягкость или твердость, измеренная по шкале дюрометра Шора. Подобно сшитому каучуку, ТЭП доступны в виде очень мягких гелевых материалов от 20 Shore OO до 90 Shore A, после чего они входят в шкалу Shore D и могут быть произведены с целью получения значения твердости до 85 Shore D, которая обозначает очень твердый материал.

Конструкторы все чаще используют ТЭП из-за значительной экономии затрат, потому что их можно обрабатывать на оборудовании для переработки пластмасс. Обычный каучук, как натуральный, так и синтетический, представляет собой термореактивный материал, который должен подвергаться химической реакции сшивания во время формования или экструзии, обычно называемой вулканизацией. Благодаря этому процессу ТЭП обычно не обрабатывается в стандартном оборудовании для термопластов. Время, необходимое для завершения реакции вулканизации, зависит от многих факторов, однако в основном, это где-то между 1 минутой и несколькими часами. С другой стороны, термопластичные формовочные и экструзионные процессы, используемые для ТЭП, избегают стадии поперечной сшивки и могут достигать очень быстрых циклов, которые могут составлять всего 20 секунд. Для защиты окружающей среды затраты на издержки требуют, чтобы все больше и больше материалов подлежало переработке. Отходы от обработки ТЭП, отбракованные детали или продукты конечного использования можно легко перерабатывать, тогда как большинство термореактивных эластомеров заканчивают свою жизнь на полигоне.

Дополнительные преимущества по сравнению с термореактивной резиной, обеспечиваемые ТЭП, включают отличную цветоустойчивость и меньшую плотность.

Вот почему ТЭП являются одними из самых быстрорастущих сегментов пластмасс:

- ТЭП — уникальный класс технических материалов, сочетающий внешний вид, упругость и эластичность обычной термореактивной резины и эффективность обработки пластмасс.

- Перерабатываемость расплавленного ТЭП делает его очень подходящим для литья под давлением и экструзии с большими объемами. Его можно также утилизировать и перерабатывать.

- Как эластомеры, ТЭП обладает высокой эластичностью.

Основные показатели

- Отличная износостойкость при изгибе

- Хорошие электрические свойства

- орошая стойкость к разрыву и истиранию.

- Устойчивость к низким и высоким температурам от -30 до + 140 ° С

- Высокая стойкость к ударам

- Низкий удельный вес

- Отличная стойкость к химикатам и атмосферному воздействию

- Совместная инъекция и совместная экструзия с полиолефинами и некоторыми инженерными пластмассами

- Возможность окраски в любой цвет

Виды ТЭП (TPE)

Существует шесть основных групп ТЭП (TPE), доступных в продаже, и они перечислены в приблизительно возрастающем ценовом порядке:

Из-за широкого спектра ТЭП и постоянно расширяющихся применений крайне важно, чтобы инженеры и конструкторы изделий, использующих ТЭП, оставались в курсе последних новшеств от поставщиков отрасли. Ниже приведен список показателей, которых можно достичь с помощью материалов TPE.

Привет! ТПЭ (ТЭР, TPE) — это термопластичный эластомер, то есть на самом деле не один материал, а целая группа полимеров (например, полиэтилен — тоже ТПЭ). Силикона в них действительно нет, это совсем другой типа материалов. Использовать игрушки приличных брендов из ТПЭ можно без проблем, но внимательно читайте инструкцию. Если там нет указаний на то, что материал непористый (как силикон), надо тщательно очищать. Если нет указания, что фталаты отсутствуют, значит, они скорее всего есть (или девайс сделан теми, кто такими вещами не заморачивается, то есть шансы на присутствие фталатов тоже появляются).

То есть почти не существует плохих или хороших материалов, которые можно опознать по названию, — особенно с текущим развитием химической промышленности. Это всегда группа материалов, свойства разных полимеров различаются, качество изготовления в каждом конкретном случае различается тоже. Например, сам материал может быть безопасным, а краска или металлические части содержать вредные примеси.

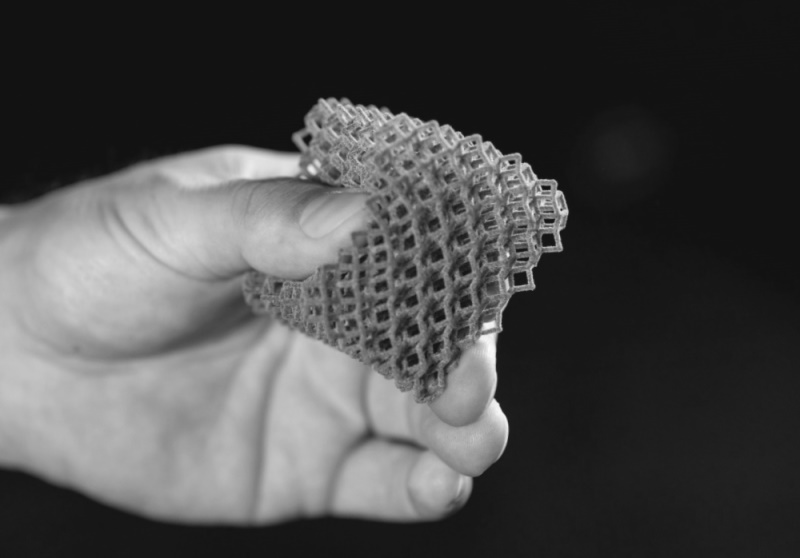

Термопластические эластомеры (TPE ) — это полимеры, которые обладают эластичностью, аналогичной эластичности сшитого каучука. Степень эластичности материала зависит от типа ТПЭ и химической структуры. Кроме того, этот сорт эластомеров обладает технологическими преимуществами термопластов, что несомненно хорошо для 3D-печати.

TPE — это широкая категория материалов, которая включает несколько других типов, например TPU.

Также важно отметить, что не все разновидности гибких нитей будут продаваться как TPE, подтип TPE или под какой-либо другой классификацией материалов. Тем не менее, большинство из них будет принадлежать к одной из категорий, представленных в этой статье.

Особенности TPE

- Гибкий и мягкий

- Отличная устойчивость к усталости

- Хорошие электроизоляционные свойства

- Отличное гасят вибрации

- Высокая ударная вязкость

- Отличная стойкость к химическим веществам и атмосферным воздействиям

- Хорошая стойкость к истиранию

- Перерабатываемый

- Устойчивость к низким и высоким температурам (от -30 до +140 ° C)

- Хорошая амортизация

Настройки 3D-печати для TPE, TPU

- Температура экструдера: 210–260 ?C (варьируется )

- Температура стола 3D принтера: без подогрева до110 ?C (варьируется )

- Скорость печати: 5–30 мм / с (сохраняйте низкую скорость, особенно в начале)

- Адгезия к столу 3D принтера: рекомендуется малярный скотч, клей или лак для волос

- Тип экструдера : рекомендуется директ экструдер

- Вентилятор охлаждения: рекомендуется

Проблемы с гибкими пластиками TPE, TPU

- Основная проблема с тем, что TPE плохо подаются экструдерами из-за их мягкости.

- TPE гигроскопичны, они хорошо впитывают влагу. В результате будут дефекты 3D печати, если нить хранить неправильно.

- Помните, что TPE особенно чувствителен к быстрым движениям. Иногда нить может деформироваться при подаче через экструдер.

Классификации гибких пластиков TPE, TPU

TPE можно разделить на шесть категорий в зависимости от химической структуры. Они также различаются по твердости по Шору. Здесь мы обсудим различные марки TPE для 3D-печати:

- Термопластичный полиуретан (ТПУ , TPU)

- Термопластический сополиэстер (ТПК , TPC)

- Термопластический полиамид (ТПА , TPA)

TPE означает термопластичный эластомер. Это смесь твердого пластика и мягкой резины, поэтому он обладает как термопластичными, так и эластичными свойствами. TPE охватывает широкий спектр гибких материалов, включая термопластичный полиуретан (TPU ), термопластичный сополиэфир (TPC ), термопластичный полиамид (TPA ).

TPU означает термопластичный полиуретан. Это наиболее распространенный тип TPE, который более жесткий из гибких нитей.

TPE и TPU определяются по их твердости , которая измеряет сопротивление материала деформации поверхности. Как мы знаем, TPU тверже, чем TPE, а твердость TPU по Шору составляет от 60A до 55D с высоким диапазоном упругости (обычно от 600-700%).

Логично, что TPE имеет более широкий диапазон твердости, чем TPU. Различия в химическом составе TPE означает, что некоторые типы TPE частично твердые и подходят для вроде автомобильнs[ шин, в то время как другие типы очень эластичны.

По сравнению с нитью TPE, нить TPU демонстрирует большую жесткость , которую не следует путать с твердостью. Жесткость измеряет способность материала изгибаться и тенденцию материала возвращаться к своей первоначальной форме после воздействия силы.

Другие отличия заключаются в том, что печать TPU будет тяжелее, потому что TPU более плотный, чем другие TPE. TPU также имеет гладкую поверхность, в то время как TPE обычно имеет более резиновую и эластичную текстуру. ТПУ имеет лучшую стойкость к истиранию, чем большинство ТПЭ, а усадка ТПУ меньше, чем у других ТПЭ.

На рынке есть TPU наполненные стекло- или углеволокном. Армирующие добавки придают материалы высокую прочность, упругость, стойкость к динамическим нагрузкам и низкую степень усадки после 3D печати. Стекловолокно обычно добавляют от 10 до 30%, углеволокно 5 — 10%. Производитель таких пластиков в России с оптимальным соотношением цена/качество компания Filamentarno.

RUBBER — термоэластопласт для 3D печати, похожий по своим свойствам на мягкую резину. Гибкий и мягкий материал, отлично подходящий для создания уплотнителей, гасителей вибрации и диэлектрических прокладок. Очень приятный на ощупь.

Свойства SEBS (RUBBER )

По своим техническим характеристикам RUBBER пластик для 3D печати во многом схож с каучуком. Основные параметры данного материала:

- Высокая температура плавления. Стол – 100-120 градусов, сопло – 235-240.

- Отлично подходит для печати колес.

- Не вступает в реакцию с эфирными маслами.

- Черный цвет.

- Отличная прочность, трудно поддается механической обработке.

Это именно тот материал, который возможно применять в сферах, где другие материалы растворяются. Отлично подходит для создания моделей: труб, чехлов, затычек. При необходимости совместить его с другими материалами, можно воспользоваться промышленным феном. Характеристика на сжатие и растяжение могут сравниться с материалами из каучука.

СЭБС или стирол-этилен-бутилен-стирол, также известный как SEBS (Rubber ), является важным термопластичным эластомером, который ведет себя как резина, не подвергаясь вулканизации. SEBS прочный и гибкий, обладает отличной термостойкостью и устойчивостью к ультрафиолету, а также прост в обработке. SEBS cпециальный материал, который своим свойствам очень близок к настоящей резине, повторяя все её свойства. Материал очень хорошо подойдет для печати: кнопок, уплотнителей, амортизаторов и даже покрышек для радиоуправляемых моделей. Склеивается при помощи синтетических каучуков или с помощью паяльного фена.

Настройки печати TPU, TPE, SEBS

3D печать TPE

Нить TPE может быть сложной для печати из-за ее эластичности. Рекомендуется печатать со следующими настройками:

- Температура экструдера: 210-260 ?C

- Температура стола 3D принтера: без подогрева до 110 ?C

- Скорость печати: 5 — 30 мм/с

Если печать идет слишком быстро, это может легко привести к застреванию и пропускам. TPE лучше работает с директ экструдерами, поэтому будьте особенно бдительны, если у вас экструдер Bowden экструдер.

Некоторые популярные нити TPE производят зарубежные компании — eSun TPE (около 42 долларов США / кг), MatterHackers Pro Series TPE (около 55 долларов США / 0,5 кг), 3DXFlex TPE (около 68 долларов США / 0,5 кг ) и Российские — Rec3D, Filamentarno, BestFilament.

3D печать TPU

Термопластичный полиуретан (TPU ) — это наиболее распространенный тип TPE, используемый в 3D-печати. По сравнению с другими гибкими нитями он обладает большей жесткостью, что позволяет легче работать с ним. Также он обладает приличной прочностью и высокой износостойкостью.

- Высокий диапазон эластичности (обычно от 600 до 700%)

- Твердость по Шору от 60A до 55D

- Отличные возможности печати

- Полупрозрачный

- Лучшая химическая стойкость к маслам и смазкам

- Высокая стойкость к истиранию

Настройки 3D-печати TPU

- Температура экструдера: 210–230 ?C.

- Температура стола 3D принтера: без подогрева –60 ?C.

- Скорость печати: 5–30 мм / с. Очень важно снизить скорость экструзии и втягивающее движение, чтобы оптимизировать процесс печати

- Приклеивание к постели: каптоновая или малярная лента.

- Система экструдера: рекомендуется прямой привод

- Вентилятор охлаждения: не рекомендуется для первых слоев.

Проблемы 3D печати TPU

Если температура будет слишком высокой, может произойти натяжение.

Если температура слишком низкая, адгезия слоя будет плохой.

Устойчивость к ультрафиолетовому излучению оставляет желать лучшего.

Популярное промышленное применение TPU

- Стельки для обуви

- Ремни промышленные

- Лыжные ботинки

Некоторые популярные производители TPU-нитей включают Kodak Flex TPU (около 50 долларов США / 0,75 кг ), Ultimaker TPU (около 70 долларов США / 0,75 кг), MatterHackers Build Series TPU (около 45 долларов США / кг), Polymaker PolyFlex (около 55 долларов США / 0,75 кг) и всем известный NinjaTek (около 55 долларов за 0,5 кг ) и Российские — Rec3D, Filamentarno, BestFilament.

3D печать TPC

Термопластический сополиэфир (TPC ) представляет собой сложный сополиэфир с чередующимися последовательностями произвольной длины как длинноцепочечных, так и короткоцепочечных гликолей. У них есть как твердые, так и мягкие сегменты. Жесткие сегменты обычно представляют собой короткоцепочечные сложноэфирные звенья, тогда как мягкие сегменты обычно представляют собой алифатические простые полиэфиры и полиэфиргликоли.

TPC считается материалом инженерного уровня, что может объяснить, почему он не так часто встречается в мире 3D-печати для любителей.

- Низкая плотность

- Эластичность в диапазоне 350–530%.

- Твердость по Шору от 40 до 72D

- Хорошая химическая стойкость

- Высокая сила

- Хорошая термическая стабильность

- Устойчивость к высоким температурам

Предварительные требования для 3D-печати

- Температура экструдера: 220–260 ?C.

- Температура стола 3D принтера: 90–110 ?C.

- Скорость печати: 5–30 мм / с

Для сравнения, TPC имеет меньшее удлинение при разрыве. Его нельзя использовать для очень гибких приложений.

Популярное промышленное применение

- Сильфоны

- Саморасширяющиеся полимерные стенты

Серия FlexiFil от FormFutura представляет собой филамент TPC.

Печать TPA

Термопластичный полиамид (TPA ) представляет собой химический сополимер TPE и очень гибкого нейлона. В результате получается сочетание гладкой блестящей текстуры нейлона и гибкости TPE.

- Высокая гибкость

- Эластичность в диапазоне 370–497%.

- Твердость по Шору от 75 до 63A

- Исключительно прочный

- Хорошая возможность печати

- Хорошая термостойкость

- Хорошая адгезия слоя

- Температура экструдера: 220–230 ?C.

- Температура стола 3D принтера: 30–60 ?C.

- Скорость печати: 5–30 мм / с

- Адгезия к слою: рекомендуется на основе ПВА

- Система экструдера: прямой привод или Bowden

Проблемы 3D печати

- TPA впитывают влагу, поэтому их следует хранить в сухих местах.

- Искривление — не редкость

Популярное промышленное применение

- Зимние виды спорта, особенно лыжное снаряжение

- Мячи для гольфа

- Медицинские изделия, такие как катетеры.

Скорость 3D печати TPU

ТПУ лучше всего печатает в диапазоне от 15 мм/с до 30 мм/с. Это мягкий материал, который обычно печатается намного медленнее, чем средняя скорость печати или скорость печати по умолчанию, которая составляет 60 мм/с. Однако, если у вас есть экструзионная система с директ экструдером, вы можете увеличить скорость примерно до 40 мм/с.

Гибкий PLA пластик для 3D печати

По сравнению с другими гибкими материалами он известен своей прочностью и долговечностью. Его печать аналогична стандартной печати PLA, за исключением того, что следует использовать более низкую скорость печати и более высокую температуру стола.

- Биоразлагаемый

- Твердость по Шору от 90 до 92A

- Высокая упругость

- Долговечность

- Температура экструдера: 220–235 ?C.

- Температура кровати: 100 ?C

- Скорость печати: 10–30 мм / с

- Система экструдера: прямой привод или Bowden

Проблемы 3D печати

Из-за ее мягкости при загрузке нити могут возникнуть проблемы

Печать SEBS

СЭБС или стирол-этилен-бутилен-стирол, также известный как SEBS, является важным термопластичным эластомером, который ведет себя как резина, не подвергаясь вулканизации. SEBS прочный и гибкий, обладает отличной термостойкостью и устойчивостью к ультрафиолету, а также прост в обработке.

Эластомеры SEBS часто смешивают с другими полимерами для улучшения их характеристик. Они используются в качестве модификаторов ударной вязкости для технических термопластов и в качестве пластификаторов / упрочнителей для прозрачного полипропилена (ПП ). Важные области применения включают термоплавкие клеи, чувствительные к давлению, игрушки, подошвы для обуви и битумные продукты, модифицированные ТПЭ, для дорожных покрытий и кровли.

SEBS термоэластопласт для 3D печати, похожий по своим свойствам на мягкую резину. Гибкий и мягкий материал, отлично подходящий для создания уплотнителей, гасителей вибрации и диэлектрических прокладок. Очень приятный на ощупь.

Настройки 3D печати

- Температура сопла 225-245°C

- Температура стола 90-110°C

- Обдув не рекомендуется

- Рекомендуемый адгезив Клей The3D, Синий скотч

- Мин. диаметр сопла 0.4 мм

- Определяемый компонент Объем выделений, мг/мЗ ПДК, мг/мЗ

- Метанол Нравится 1В избранное

А вы знали, что более трети штучных изделий из полимерных материалов изготавливается именно с помощью термопластавтомата? Давайте подробнее разберемся в том, как он работает.

Однородная система, химический состав и физические свойства которой во всех частях одинаковы или меняются непрерывно

Канал переменного или постоянного поперечного сечения круглой, прямоугольной или иной формы, предназначенный для подачи жидкостей или газов с определенной скоростью и в требуемом направлении

Процесс литья под давлением можно разбить на следующие стадии:

1. Дозирование материала и загрузка в цилиндр, сушка и поступление материала в загрузочный бункер литьевой машины.

2. Пластикация материала: транспортирование гранул вращающимся шнеком в нагревательном цилиндре, пластикация и гомогенизация в межвитковом пространстве.

3. Впрыск пластифицированного материала в сомкнутую форму и выдержка его под давлением: сжатие расплава в предмундштуковой зоне до 800-2500 бар, впрыск расплава через мундштук и литник в холодную литьевую форму и заполнение формы, сопровождаемое изотермическим течением расплава полимера в условиях высоких скоростей сдвига.

4. Охлаждение изделия в форме, интенсивная теплоотдача от полимера к форме с застыванием полимера, окончательное затвердевание отливки с возрастанием плотности, уменьшением объема, увеличением литьевой усадки и формированием структуры.

5. Размыкание формы и удаление изделия из нее, постлитьевое охлаждение отливки после выталкивания из формы, сопровождаемое дополнительной усадкой и короблением.

Параметры литьевого цикла можно разделить на следующие стадии:

1. Смыкание формы.

Цель — организовать максимально быстрое и деликатное смыкание формы с требуемым усилием запирания и обеспечить ее удержание во время впрыска, выдержки и охлаждения.

При смыкании формы следует избегать удара, поэтому в конце смыкания скорость замедляют.

2. Подвод сопла с прижиманием мундштука к литниковой втулке.

Цель — обеспечить максимально быстрый подвод сопла, герметичность в течение впрыска и выдержки под давлением.

- Заполнение формы.

Заполнение происходит с вытеснением воздуха из формы через вентиляционную систему.

- Сжатие расплава.

Сжатие происходит по завершении полного заполнения формы, при этом давление формы возрастает до максимального.

5. Охлаждение.

Цель — обеспечить охлаждение полимерной отливки до состояния, при котором может быть осуществлен сброс изделия без необратимых деформаций, коробления и усадки.

По мере охлаждения давление внутри формы постепенно снижается.

6. Дозирование материала.

Цель — набор дозы полимерного материала для последующего цикла, чтобы обеспечить высокую концентрационную и температурную гомогенность расплава.

7. Декомпрессия.

Цель — перемещение шнека назад на небольшое расстояние к загрузочной зоне для уменьшения давления в предмундштуковой зоне.

Это необходимое действие при использовании сопла открытого типа, чтобы исключить самопроизвольное истечение предварительно уплотненного расплава после отведения мундштука от формы.

8. Отвод сопла.

Цель — обеспечить отвод сопла, чтобы прервать контакт между литниковой втулкой и соплом. Предотвращает охлаждение сопла или перегрев литниковой втулки во время продолжительного контакта.

9. Размыкание формы.

Цель — обеспечить быстрое размыкание формы на расстоянии, достаточном для беспрепятственного сброса изделия с учетом особенностей конструкции формы и изделия.

10. Работа системы выталкивания.

Цель — обеспечить максимально быстрый сброс изделия за счет перемещения системы сталкивания, а также максимально быстрый возврат в исходное состояние.

11. Температурный режим цилиндра.

Цель — организовать тепловой режим цилиндра для обеспечения смежного плавления полимерного материала.

- зону загрузки, ее длина составляет 50% от общей,

- зону сжатия, ее длина составляет 25% от общей,

- зону дозирования, ее длина составляет 25% от общей.

1. Поступающие из бункера гранулы заполняют межвитковое пространство шнека зоны 1 по мере продвижения материала вдоль цилиндра в зоне у загрузочного отверстия. Часть канала заполнена гранулами в области, толкающей поверхности гребня (рис. а). В пассивной части находится воздушная область. Воздух находится в промежутках между гранулами.

2. Через 5-6 витков, к середине загрузочной зоны, в области, толкающей поверхности гребня, начинают накапливаться первые порции расплава, срезаемые гребнем с поверхности цилиндра (рис. б).

3. У пассивной стенки гребня скапливается пробка из непроплавленных гранул. По мере продвижения к концу загрузочный зоны (рис. в) область с расплавом значительно увеличивается и гранулы остаются в компактном виде в небольшой зоне. По мере уменьшения доли гранул уменьшается и количество воздуха между ними.

4. В зоне сжатия толщина канала постепенно уменьшается в 2-2,5 раза, расплав сжимается, еще больше нагревается, занимая все сечение (рис. г). Наблюдается интенсивная циркуляция расплава с остатками непроплавленных гранул.

5. В зоне дозирования (рис. д) устанавливается окончательная температура расплава, при циркуляции в тонком канале он гомогенизируется и через открытый канал поступает в предмундштуковую зону.

Читайте также:

webdonsk.ru

webdonsk.ru