Термодиффузионное покрытие как сделать

Добавил пользователь Alex Обновлено: 07.09.2024

В основе этого способа нанесения покрытия лежит процесс диффузии в поверхностные слои деталей специально подготовленного цинкового порошка при наличии высокой температуры. Обрабатываемые детали помещаются во вращающийся цилиндрический контейнер с нашим цинковым порошком, и нагревается в течение заданного времени. Получаемое цинковое покрытие электрохимически защищает сталь, поскольку является анодным по отношению к чёрному металлу. Покрытие является интерметаллидным сплавом и обладает значительно большей износостойкостью, чем получаемое при горячем или гальваническом способе цинкования, и практически не подвергается скалыванию и отслаиванию при механическом воздействии, деформациях или ударах, так как имеет прочное сцепление за счёт взаимной диффузии железа и цинка.

Сталь считается очень прочным материалом, но чтобы сделать ее еще более устойчивой к внешним факторам, применяется цинкование. Цинкование стали значительно продлевает срок службы изделий из нее и повышает их надежность.

Порошок для цинкования (шерардизации)

Разработанная нами смесь позволяет исключить применение в технологическом процессе термодиффузионного цинкования инертных добавок: глинозема, кварцевого песка и электрокорунда, что в свою очередь снижает трудозатраты, энергетические затраты на цинкование, уровень запыленности в рабочей зоне при операциях загрузки и выгрузки, а также позволяет полностью исключает затраты на инертные добавки.

Цинковый порошок нашего производства позволяет получить стабильные параметры цинкового покрытия: толщину, однородность, равномерность и одновременно с этим снизить себестоимость цинкования деталей.

2. Порошок для цинкования высокопрочной стали

После завершения цинкования этим способом не требуется никакой дополнительной обработки. При термодиффузионном цинковании на покрытии изделий отсутствуют трещины. При помощи такого типа цинкования можно покрывать полые детали. На термодиффузионное цинкование можно наносить сверху лакокрасочное покрытие.

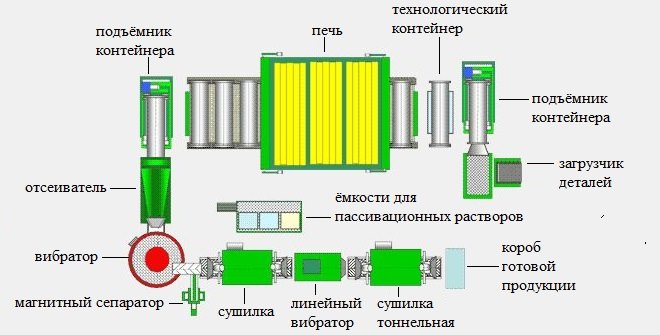

Оборудование для термодиффузионного цинкования

1. Подготовка

Барабанные дробеметы: технические характеристики

| Q3110BI | Q3113BI | |

| Диаметр барабана, мм | 1000 | 1300 |

| Загрузка обрабатываемых деталей, кг | 300 | 700 |

| Максимальный вес одной обрабатываемой детали, кг | 15 | 20 |

| Производительность, кг/час | 400—1000 | 1000—2000 |

| Мощность, кВт | 9,7 | 14,5 |

| Скорость вращения барабана, об/мин | 3 | 2,5 |

| Подача дроби, кг/мин | 120 | 160 |

| Производительность системы очистки воздуха, м 3 /час | 800 | 2000 |

| Габариты, мм | 2078x2458x1861 | 2550x2341x2250 |

| Масса, кг | 3575 | 6000 |

2. Печи для термодиффузионного цинкования

Установка для термодиффузионного цинкования, модель Проф 4100

Установка термодиффузионного цинкования, с рабочими (внутренними) размерами реторты, диаметр — 377/408 мм, длина — 1000 мм

Максимальная мощность: 30 кВт

Потребляемая мощность: 10 кВт

Вес установки : 1 200 кг

Габаритные размеры, в мм (ДхВхШ), 2100х1200х1300

Установка для термодиффузионного цинкования, модель Проф 5150

Установка термодиффузионного цинкования, с рабочими (внутренними) размерами реторты, диаметр — 500 мм, длина — 1500 мм

Максимальная мощность: 42 кВт

Потребляемая мощность: 14 кВт

Вес установки : 2 000 кг

Габаритные размеры, в мм (ДхВхШ), 3500х1450х2000

Установка для термодиффузионного цинкования, модель Проф 8250

Установка термодиффузионного цинкования, с рабочими (внутренними) размерами реторты, диаметр — 820 мм, длина — 2500 мм

Максимальная мощность: 54 кВт

Потребляемая мощность: 18 кВт

Вес установки : 2 800 кг

Габаритные размеры, в мм (ДхВхШ), 4800х1900х2300

Установки для термодиффузионного цинкования с наклонным механизмом:

Установка для термодиффузионного цинкования, модель Проф 4100Н

Установка термодиффузионного цинкования, с рабочими (внутренними) размерами реторты, диаметр — 377/408 мм, длина — 1000 мм

Максимальная загрузка 200 кг

Установка для термодиффузионного цинкования, модель Проф 4150Н

Установка термодиффузионного цинкования, с рабочими (внутренними) размерами реторты, диаметр — 377/408 мм, длина — 1500 мм

Максимальная загрузка 300 кг

3. Финишная операция

Предлагаем в качестве финишной обработки оборудование Российских производителей — вибромашины ВУЛ.

В качестве рабочего инструмента применяются различные галтовочные наполнители, создающие абразивную среду.

В процессе работы установки, выполняются следующие операции:

- • шлифование;

- • полирование;

- • скругление кромок.

Вибрационные наполнители бывают:

* конечные параметры оборудования могут отличаться.

Технология цинкования стали

Термодиффузионным цинкованием (или шерардизацией) называется такой вид покрытия, при котором:

- • значительно повышается прочность изделий и исключается водородное охрупчивание (что отличает шерардизацию от гальванического цинкования, которое производится при помощи электрохимического осаждения цинка на поверхности обрабатываемой детали);

- • повышаются антикоррозийные свойства покрытия (технология термодиффузионного цинкования такова, что его антикоррозийные свойства в 5 раз выше, чем при гальваническом, и в 2 раза выше, чем при горячем цинковании, которое производится путем окунания изделия в ванну, наполненную расплавленным цинком);

- • изделие характеризуется повышенной термостойкостью, износостойкостью и твердостью, благодаря чему оно успешно противостоит любым механически нагрузкам;

- • оборудование для термодиффузионного цинкования позволяет получать цинковое покрытие толщиной от 15 до 150 мкм.

Для чего используется термодиффузионное цинкование

Этот метод цинкования используют для укрепления деталей, из которых состоят силовые установки и агрегаты, например муфты НКТ. Термодиффузионное цинкование подходит для широкого круга изделий, которые будут эксплуатироваться в агрессивных средах. Оно также применяется для цинкования метизных, резьбовых и крепежных изделий, металлопрокатной продукции, дорожных ограждений, арматуры контактных сетей, термообработанных деталей, разнообразных мелко и среднегабаритных деталей общего назначения и тому подобную продукции. Качественным считается термодиффузионное покрытие, технологический процесс которого соответствует всем требованиям ГОСТ P 9.316-2006.

Термодиффузионное цинкование выполняют в температурных диапазонах от 380 до 450 градусов, это необходимо для получения качественного покрытия. Для того чтобы сделать оцинкование металла более равномерным, используются специальные материалы сглаживающие цинковое покрытие. В соответствии с ГОСТ P 9.316-2006 термодиффузионное цинковое покрытие точно повторяет все контуры изделия, даже если оно имеет сложную форму или резьбовые соединения. В этом состоит одно из кардинальных отличий термодиффузионного цинкования от холодного цинкования, которое подходит только для ровных поверхностей или имеющих небольшие изгибы и от горячего цинкования, которое заливает резьбовые соединения, маленькие отверстия, клейма и тому подобные элементы.

Преимущества термодиффузионного цинкования

- • Экологичность метода. Наша технология термодиффузионного цинкования экологически безопасна и не требует дополнительных разрешений и согласований с соответствующими органами. Вредные отходы и испарения отсутствуют.

- • Данный процесс дает возможность с высокой точностью получать беспористые однородные цинковые покрытия заранее заданной толщины в диапазоне от 15 до 150 мкм.

- • Покрытие точно повторяет геометрический профиль поверхности детали, в том числе мелкие и глухие отверстия, профиль резьбы, маркировку и сложные элементы профиля металлоизделия.

- • Отсутствует водородное охрупчивание. Относительно низкая, по сравнению с горячим цинкованием, температура насыщения позволяет покрывать пружины и другие детали со специальными свойствами.

- • Обеспечивается достаточно высокая коррозионная стойкость термодиффузионных оцинкованных деталей: в 3-5 раз выше по сравнению с гальванически оцинкованными и в 1,5 раза — по сравнению с горячеоцинкованными деталями.

- • Возможность последующей обработки деталей разными видами красок, пластификаторов и т. п. без дополнительной подготовки.

- • Безопасность эксплуатации установки и порошков подтверждена санитарно-эпидемиологическими заключениями.

- • Возможность покрытия внешней и внутренней поверхности деталей.

- • Отсутствие склеивания деталей.

- • Экономичность метода.

- • Простота эксплуатации.

Мы проконсультируем вас, как лучше оборудовать цех термодиффузионного цинкования и предоставим вам выгодные предложения на оборудование, комплектующие и расходные материалы.

Самый молодой и при этом, по мнению специалистов, самый перспективный способ нанесения цинкового покрытия на изделия из металла - это термодиффузионное цинкование, иногда называемое шерардизацией.

1 Термодиффузионное цинкование – описание технологии и особенности метода

Данная методика, согласно ГОСТ Р 9.316–2006, базируется на явлении диффузии легирующих элементов железа в поверхностные слои обрабатываемого изделия, которая возникает при высокой температуре (400–470 градусов по Цельсию).

В результате деталь оказывается покрытой однородным защитным слоем. Причем он проникает даже в самые труднодоступные места, обеспечивая ровную поверхность без каких-либо видимых изъянов.

Термодиффузия показала отличные результаты для обработки разных конструкций, цинкование чаще всего выполняется для следующих изделий:

- нефтяная и газовая арматура;

- мостовые и дорожные ограждения;

- элементы трубопроводной и строительной арматуры;

- мебельная фурнитура;

- арматура железнодорожного полотна;

- автодетали;

- линий подачи электроэнергии (ЛЭП).

Впрочем, шерардизация металла рекомендована и для многих других, менее масштабных объектов и мелких деталей, так как толщина наносимого защитного слоя минимальная – не больше 30 процентов от общей толщины покрытия.

Теоретически при повышении температуры более 470 градусов термодиффузия должна проходить более интенсивно, но на практике цинкование при такой температуре не дает ожидаемых итогов, так как полученное покрытие не обладает требуемым уровнем антикоррозионной защиты, легко отслаивается, характеризуется повышенной хрупкостью.

Описываемая технология защиты металла гарантирует уникальную точность заданной толщины покрытия, но только если будет выполнено несколько дополнительных процедур. Во-первых, поверхность, которую планируется оцинковывать, необходимо очень тщательно очистить от всех имеющихся загрязнений.

Во-вторых, в контейнере, где будет выполняться термодиффузия, нужно создать инертную или восстановительную атмосферу (в окислительной среде цинкование проводить нельзя). Кроме того, контейнер требуется сделать абсолютно герметичным. Также рекомендуется при осуществлении операции вносить специальные флюсующие компоненты (их называют активаторами).

В целом технология нанесения цинкового покрытия производится по следующему циклу, включающему в себя ряд отдельных процедур:

- уже упомянутая очистка изделия (обычно применяется агрегат для дробеметной, ультразвуковой либо пескоструйной очистки);

- помещение деталей и насыщающей композиции в контейнер (главная часть оборудования для термодиффузионного цинкования);

- нанесение цинкового покрытия.

После этого обработанные изделия достают из контейнера, в котором проводилась их термодиффузия (по сути, цинкование уже совершилось), удаляют с них остатки использованной смеси, и выполняют пассивирование. Деталям из металла с цинковым покрытием остается лишь остыть.

2 Достоинства и недостатки шерардизации

Специалисты особо выделяют следующие преимущества описываемой методики:

- идеальное сцепление (адгезия) изделий, на которые наносят защитный слой, с цинковым покрытием;

- экономичность технологии (ее себестоимость относительно невысока, так как требуются небольшие площади для выполнения операции, малые затраты рабочей силы и энергии);

- обеспечение абсолютно ровного диффузионного покрытия, которое обладает высокими антикоррозионными показателями);

- токсическая, химическая и экологическая безопасность, которой так славится термодиффузия (такое цинкование выполняется, как было сказано, в герметичных контейнерах, что полностью исключает вероятность негативного воздействия технологического процесса на здоровье человека);

- возможность получения защитного покрытия по любой толщине;

- отходы после цинкования легко утилизируются по стандартной процедуре, опасность отсутствует;

- отсутствует необходимость применения химических составов и кислот для очистки обрабатываемой поверхности;

- простое оборудование для осуществления термодиффузионного цинкования;

- температура проведения процесса (если сравнивать ее с другими вариантами нанесения "защиты" на металлические изделия) находится на вполне приемлемом уровне.

Все указанные достоинства в основном и обусловили популярность такого вида цинкования, которое сейчас применяется весьма активно для обработки металла.

Впрочем, термодиффузионное цинкование имеет и ряд недостатков. К ним относят следующие факты:

- Малая декоративная ценность обработанного металла. Данная технология предполагает получение на изделии внешне малопривлекательного сероватого слоя. Сейчас эту проблему пытаются решить путем нанесения на металлические поверхности, прошедшие процедуру термодиффузионного цинкования, добавочных слоев с высокими декоративными характеристиками (в ГОСТ, стоит заметить, о них не сказано). Здесь есть и другой момент. Для большинства оцинкованных конструкций, используемых в промышленности, фактор эстетики не столь важен. Поэтому на него просто-напросто не обращают внимания.

- Малые объемы производства. Возможность нанесения защитного слоя на то или иное изделие ограничивается размерами закрытого контейнера и печи, где происходит его нагрев, термодиффузия и последующее цинкование. Если деталь не входит в контейнер, обработать ее не получится.

Добавим, что при невыполнении требований ГОСТ и правил техники безопасности цинковая пыль может попасть в организм человека, нанося вред его здоровью.

3 Основные положения ГОСТ Р 9.316–2006

Цинковые покрытия в соответствии с этим Госстандартом причисляются к одному из пяти классов:

- покрытия толщиной 6–9 мкм – 1 класс;

- толщиной 10–15 мкм – 2;

- толщиной 16–20 мкм – 3;

- толщиной 21–30 – 4;

- толщиной 40–50 – 5.

Потребитель может заказать и нанесение покрытия более толстым слоем. Такая термодиффузия разрешена, но по ГОСТ подобное цинкование металла не классифицируется (то есть полученное покрытие по толщине будет нестандартным).

На деталях и конструкциях, в составе коих имеются смолы или припой, термодиффузия не проводится, цинкование в подобных ситуациях следует выполнять по иным методикам.

ГОСТ не допускает наличия на полученном покрытии далее указанных дефектов:

Термодиффузионный метод был разработан в 1938 году Н.А. Изгарышевым и Э.С. Саркисовым и получил практическое применение. Сущность метода состоит в поверхностном насыщении основного металла атомами легирующего компонента в результате диффузии его при высоких температурах. Тем самым удается значительно снизить расход легирующего металла.

Для создания термодиффузионного покрытия должны существовать следующие необходимые условия:

возможность образования твердого раствора основного металла с металлом покрытия;

атомный радиус металла покрытия не должен превышать атомный радиус основного металла, что обеспечивает свободу перемещения атомов вглубь кристаллической решетки.

и т.д. Из них наибольшее применение в промышленности нашли покрытия:

. За-

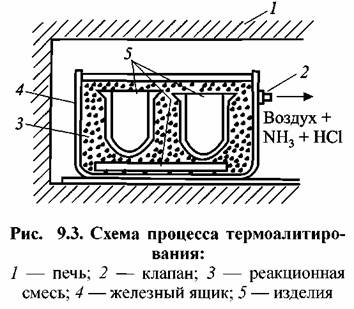

сыпка производится плотно, толщина засыпки около дна не менее 10 см. Емкость снабжена клапаном, позволяющем избыточным газам выходить наружу (рис. 9.3).

Инертный наполнитель — А^Оз — не дает возможность частицам алюминия слипаться и при повышении температуры сплавиться в общую массу. Он способствует сохранению алюминия в диспергированном состоянии и обеспечивает общее пористое состояние реакционной смеси, облегчающее протекание диффузионных процессов. Хлористый аммоний вводится для вытеснения воздуха с целью предотвращения окисления изделия и для создания особой

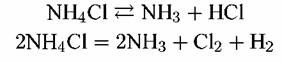

газовой атмосферы. При нагревании до 900-1000 °С 1ЧН4С1 разлагается. При этом могут протекать реакции:

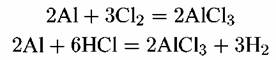

При воздействии СЬ или НС1 на алюминий происходят реакции:

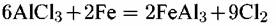

Хлористый алюминий является летучим соединением и быстро достигает поверхности стального изделия. На поверхности протекает обменная реакция:

Освобожденный хлор взаимодействует с алюминием и вновь дает летучий хлористый алюминий.

Таким образом осуществляется перенос металла покрытия на металл изделия

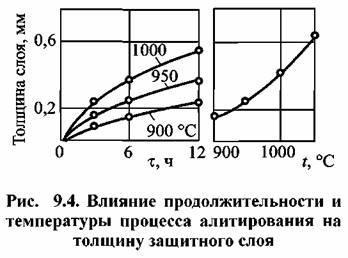

через газовую фазу. Затем происходит диффузия атомов алюминия в поверхностный слой детали. Нагрев ведут при 950-1000°С в течение 5-6 часов. Глубина защитного слоя тем больше, чем выше температура и продолжительность процесса (рис. 9.4). Обычно получают поверхностные слои толщиной от 0,3 до 0,6 мм.

и

РеА^О^ Внешний слой наиболее обогащен алюминием, средний слой близок по составу к интерметаллическому соединению РеА1з, далее вглубь идет твердый раствор алюминия в железе с постепенным снижением содержания алюминия.

Термоалитирование значительно повышает жаростойкость стальных изделий (рис. 9.5). Они могут эксплуатироваться продолжительное время при температурах 800-900 °С. Обеспечивают хорошую защиту против газовой коррозии в атмосферах, содержащих соединения серы. При температурах выше 1000 °С их защитные свойства падают.

Диффузионное насыщение стали алюминием является одним из самых надежных способов защиты от действия кислорода при высоких температурах. Алитированые изделия могут использоваться вместо жаростойких сталей.

Внешний алитированный слой обладает повышенной хрупкостью. Поэтому алитированию подвергаются изделия в собранном виде.

Алитированные изделия находят широкое применение для защиты от газовой коррозии оборудования нефтеочистительных и нефтеперегонных установок, деталей газогенераторов, муфельных печей и т.д.

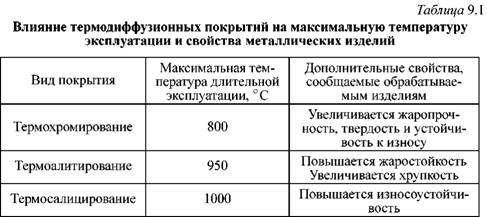

Термохромированные изделия обладают высокой жаростойкостью, твердостью и жаропрочностью. Они широко применяются в химической и нефтехимической промышленности, особенно в окислительных средах, и в деталях, испытывающих повышенные нагрузки от трения.

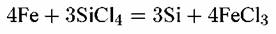

Термосилщирование является аналогичным технологическим процессом. Оно осуществляется с применением смеси порошков — ферросилиция, шамота и хлорида аммония, или в газообразной среде соединений кремния — 81Р4, 8ЮЦ. Процесс ведут при температуре 1100-1200 °С в течение 10-24 часов. При этом протекает реакция:

Глубина защитного слоя составляет 0,8—1,0 мм. Поверхность си-лицированных изделий тверда, износостойка. Такое покрытие хорошо защищает углеродистую сталь от газовой коррозии.

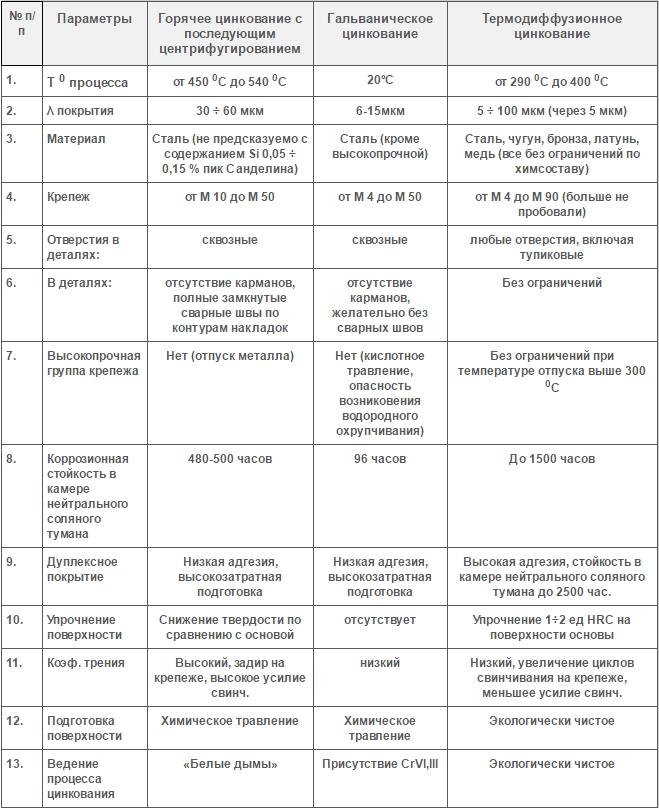

В табл. 9.1 приводится сравнительная характеристика термодиффузионных видов покрытий.

Метод термолегирования является одним из широко используемых методов противокоррозионной защиты.

Изделия, легированные в поверхностном слое, обычно гораздо дешевле, чем изготовленные целиком из высоколегированного сплава. Они сочетают в себе высокую жаропрочность и жаростойкость, тогда как высоколегированные жаростойкие сплавы часто обладают недостаточной жаропрочностью.

Кроме того, поверхностный защитный слой позволяет сохранить хорошие механические свойства изделий в то время, как в легированных сплавах эти свойства часто ухудшаются.

Термодиффузионное цинкование металла: технология, оборудование, плюсы и минусы

Термодиффузионное цинкование, которое также называют шерардизацией, является относительно новой технологией нанесения на поверхность изделий из металла слоя цинка. Между тем именно такой способ цинкования среди всех существующих на сегодняшний день признается многими специалистами наиболее перспективным.

Технология термодиффузионного цинкования предназначена для защиты от коррозии стальных и чугунных изделий

Особенности и сферы применения

Такой метод защиты металлических изделий от коррозии и старения, как термодиффузионное цинкование, общие требования к которому регламентирует ГОСТ Р 9.316-2006, основан на явлении диффузии молекул металла, протекающей при относительно высокой температуре (400–470°). В данном случае в поверхностный слой обрабатываемого изделия диффузируют молекулы легирующего элемента – цинка.

В результате применения такой технологии на поверхности металлической детали формируется однородный цинковый слой. При этом однороден такой слой даже в труднодоступных местах обрабатываемого изделия.

При термодиффузионной обработке детали покрываются равномерном слоем цинка, включая отверстия и внутренние полости

Диффузионному поверхностному цинкованию, выполняемому при термическом воздействии на обрабатываемую деталь, чаще всего подвергают:

- арматуру, применяемую в нефтяной и газовой отраслях;

- ограждающие дорожные и мостовые конструкции;

- элементы трубных коммуникаций и строительную арматуру;

- фурнитуру, используемую для изготовления мебели;

- арматуру, применяемую для укрепления железнодорожного полотна;

- конструктивные элементы автотранспортных средств;

- конструктивные элементы ЛЭП (линии электропередачи).

Термодиффузионное цинкование позволяет получать на поверхности металла цинковый слой минимальной толщины, благодаря чему подвергать такой обработке можно даже детали, отличающиеся очень небольшими размерами.

При повышении температуры обработки по данной технологии до 470° термодиффузия молекул цинка в поверхностный слой металла становится более интенсивной, но полученное в итоге покрытие не обладает требуемыми характеристиками. Оно не только отличается повышенной хрупкостью и легко отслаивается от поверхности изделия, но и не способно обеспечить требуемый уровень антикоррозионной защиты.

Промышленная линия термодиффузионного цинкования

Чтобы сформировать на поверхности металлического изделия термодиффузионное цинковое покрытие заданной толщины, обладающее высокими защитными характеристиками, необходимо предусмотреть ряд дополнительных процедур.

- Проводится тщательная очистка поверхности изделия, которое будет подвергаться обработке.

- Необходимо обеспечить герметичность контейнера для термодиффузионного цинкования.

- Когда герметичность контейнера обеспечена, в нем необходимо создать инертную или восстановительную среду. Следует иметь в виду, что в окислительной среде цинкование выполнять нельзя.

Детали обработаны и загружены в специальную емкость для термодиффузионного цинкования

При выполнении самого термодиффузионного цинкования в рабочую среду желательно вносить специальные флюсующие элементы, которые называют активаторами.

Если придерживаться всех вышеуказанных рекомендаций и строго соблюдать все технологические режимы, то на поверхности металлического изделия можно сформировать термодиффузионное цинковое покрытие, которое будет соответствовать как заданной толщине, так и требуемым защитным характеристикам.

Сравнительный анализ коррозионной стойкости

Алгоритм нанесения термодиффузионного цинкового покрытия выглядит следующим образом.

- Обрабатываемая поверхность тщательно очищается (в производственных условиях для этого используют дробеметные, пескоструйные и ультразвуковые установки).

- Изделие и специальную смесь, за счет которой будет осуществляться насыщение его поверхности цинком, помещают в герметичный контейнер.

- В контейнере создается требуемая температура, при которой и протекает диффузионное поверхностное цинкование.

Печь для термодиффузионного цинкования

После окончания цинкования деталь извлекают из контейнера и очищают ее поверхность от остатков использованной смеси. Затем остается выполнить пассивирование уже оцинкованной поверхности и дать ей полностью остыть.

Достоинства и недостатки

Технология цинкования, для реализации которой используется термодиффузия, отличается целым рядом достоинств. Перечислим их.

- Поверхность обработанного изделия и сформированный на ней цинковый слой характеризуются отличной адгезией.

- Данный метод обработки отличается экономичностью, так как для его реализации не требуются большие производственные площади, значительные затраты рабочей силы и электрической энергии.

- Технология термодиффузионного цинкования позволяет получать идеально ровное и однородное по своей толщине покрытие, отличающееся, кроме того, высокими защитными свойствами.

- За счет того, что термодиффузия осуществляется в герметичных контейнерах, данный процесс отличается токсической, химической и экологической безопасностью. При работе с такими установками человек не получит термический ожог, а также не подвергнется воздействию других факторов, которые бы могли негативно отразиться на его здоровье.

- Толщина цинкового слоя при использовании такой технологии хорошо поддается регулировке в достаточно широких пределах.

- Образующиеся в процессе термодиффузионного цинкования отходы легко утилизируются. При этом процесс такой утилизации, выполняемой по стандартной схеме, также не связан с опасностью для человеческого здоровья.

- Для очистки поверхности изделия после термодиффузионного цинкования не используются кислоты и другие агрессивные средства.

- Оборудование, на котором выполняется диффузионное поверхностное цинкование, отличается простотой управления и обслуживания.

- Процедура термодиффузионного покрытия цинком выполняется при более щадящем температурном режиме, если сравнивать ее с другими технологиями нанесения защитных покрытий.

После этого типа цинкования возможна последующая окраска деталей

У данной технологии есть два основных недостатка. Заключаются они в следующем.

- Цинковый слой, формирующийся на поверхности изделия при использовании данной методики, отличается малопривлекательным сероватым цветом. Такая проблема решается путем нанесения на предварительно полученное термодиффузионное цинковое покрытие дополнительного декоративного слоя. Следует, однако, иметь в виду, что возможность нанесения такого слоя не оговаривается положениями ГОСТа. Во многих случаях, когда для оцинкованных металлических изделий эстетический фактор не столь важен, на такой недостаток не обращают внимания.

- Габариты изделий, которые могут быть подвергнуты термодиффузионному цинкованию, серьезно ограничены размерами герметичного контейнера, а также внутренним объемом нагревательной печи.

При выполнении такой обработки следует строго придерживаться не только технологических рекомендаций, но и правил техники безопасности. В противном случае в организм человека может попасть цинковая пыль, которая способна нанести вред его здоровью.

Требования ГОСТ Р 9.316-2006 к термодиффузионным цинковым покрытиям

В соответствии с положениями нормативного документа, термодиффузионные цинковые покрытия могут быть отнесены к одному из следующих классов:

- 1-й класс – толщиной 6–9 мкм;

- 2-й класс – 10–15 мкм;

- 3-й класс – 16–20 мкм;

- 4-й класс – 21–30 мкм;

- 5-й класс – 40–50 мкм.

Несмотря на то, что в ГОСТе не упомянуты цинковые покрытия большей толщины, потребитель по согласованию с производителем может заказать их нанесение. Однако в таком случае полученное покрытие будет относиться к категории нестандартных.

Рассматриваемый метод цинкования позволяет получить качественное цинковое покрытие толщиной 5–100 микрон

Термодиффузионное цинковое покрытие не наносится на те металлические конструкции и изделия, на которых имеются соединения, выполненные при помощи смол или припоя. Нанести цинковый слой на такие детали возможно, но для этого следует применять другие технологии.

В соответствии с положениями ГОСТ, цинковый слой, нанесенный на металлическое изделие по рассматриваемой технологии, не должен иметь следующих дефектов:

- остатков насыщающих смесей, которые не поддаются смыванию;

- вкраплений инородных тел;

- наростов;

- пустот и раковин;

- отслоений;

- трещин на поверхности;

- вздутий;

- даже очень незначительных по площади участков, на которых отсутствует покрытие.

Ознакомиться с требованиями ГОСТ к процессу обработки деталей методом термодиффузионного цинкования можно, скачав документ в формате pdf по ссылке ниже.

Промышленность и потребители быстро оценили нововведение: экономический эффект от использования оцинкованных труб многократно перекрывал затраты на их производство и приобретение. И дело было не только в антикоррозийных свойствах оцинкованных покрытий, но и в их способности оставаться чистыми, незабитыми даже после многолетней эксплуатации.

История

Термодиффузионное цинкование появилось в первых десятилетиях ХХ века не случайно: именно к этому времени уровень технологического развития позволил лидеру в этом деле Англии создать контейнеры-автоклавы для процесса горячего анодного внедрения цинка в трубы и прокат.

Термодиффузия

Технологически же процесс покрытия металлов цинком и его термодиффузии осуществлялся в герметично закрытом контейнере с поддержанием в нём постоянной температуры порядка 300-450?С. Такой температурный разброс зависит от марки стали, покрываемой цинком, типа и конфигурации стальных изделий, а также от тех требований, которые предъявлялись к оцинковке заказчиками. Достаточно сказать, что за годы монопольного производства Англией оцинкованных изделий полученный металлургической промышленностью доход составил такие суммы, которые помогли пережить отрасли разразившийся в конце 20 годов мировой экономический кризис.

Технология термодиффузионного покрытия цинком позволила с помощью заранее заданной в процессе температуры и времени регулировать глубину диффузного проникновения защитного цинкового слоя в металл. Этот слой формируется порошком из цинконасыщенной смеси. Детали, подлежащие покрытию цинком, и эта смесь загружаются в специальной формы термостойкий контейнер, а уже он помещается в большую муфельную печь.

Преимущества нового материала

Революционным преимуществом метода стала равномерность такого проникновения во все самые сложные по форме изделия. Это позволило оцинковывать сделанные ранее из обычной, подверженной коррозии, стали трубы, прокат, изделия сложной формы.

Цинкуются изделия решётчатой формы, с высверленными отверстиями любого диаметра, сваренные методами дуговой и газовой сварки, а также резьбовые. При оцинковке термодиффузионным способом линейные размеры изделий не изменяются или почти не изменяются, так как цинка не откладывается на поверхности обрабатываемого этим методом металла, а диффузно проникает вглубь. Глубина же проникновения зависит от температуры процесса и его длительности – что открывало широчайшие возможности защиты металлоконструкций в будущем, что и произошло в реальности.

Без оцинковки стали до изобретения метода в промышленности, на транспорте, в армии и в других сферах убытки от коррозии составляли многомиллиардные суммы в результате выхода из строя стальных конструкций из-за их коррозии. С внедрением метода в гальванической паре Fe+Zn железо со всеми его присадками, превращающее его в сталь, перестало разрушаться, переложив последствия разрушения от неблагоприятных сред на цинк – более дешёвый и легко возобновляемый ресурс.

Ограничение метода прослеживается только в одном: нельзя подвергать термодиффузионному цинкованию слишком габаритные детали. Или приходится создавать для них подходящие по размеру контейнеры.

Цинковый состав – Термишин

После закрытия в контейнере изделия и порошка с присадками обеспечивают ещё и вращение агрегата, что достигается сложной системой приводов. Во время этого вращения происходит постоянное смешивание деталей и присадок, что и обеспечивает равномерность и однородность цинкового покрытия. После отжига изделия дополнительно обрабатываются в ваннах с пассивазиционным раствором.

Особенности технологии

При замкнутом технологическом цикле предусмотрены дробеметная обработка загружаемых в контейнеры деталей и их ультразвуковая очистка. Особенности химического процесса на холоднокатанных сталях диктуют и загрузку их в контейнеры без предварительных обработок.

Время цинкования длится от полутора до трёх часов, и время разогрева печей до рабочей температуры, а также их остывания до безопасно в технологический цикл не входит. А чтобы это время не внесло отрицательные коррективы в прочность образуемого слоя, время до и время после отжига максимально сокращают использованием особых режимов вентиляции и ускоренного равномерного остывания.

Контейнеры в загруженными в них деталями постоянно вращаются и останавливаются только на момент выгрузки готовых изделий.

Цинковый слой, наносимый с помощью цинково-порошковой смеси Термишин© от 5 до 100 мкм, и она зависит от весового количества загружаемой в контейнеры смеси.

Пассивация изделий

Происходит в специально разработанных пассивационных растворах, и сам процесс принадлежит фирме на правах ноу-хау. Работают они исключительно в режиме комнатной температуры, находятся при обработке изделий в герметичных бассейнах, не связанных с системами канализации, и постоянно регенерируются, восстанавливаясь до исходного состояния после каждого контакта с оцинкованными изделиями.

Пассивационные растворы не имеют в своём составе агрессивных или вредных для здоровья обслуживающего персонала компонентов и просты в использовании.

Заключение

За 100 прошедших лет термодиффузионное цинкование стальных сплавов не претерпело сколько-нибудь заметных изменений. Они коснулись лишь совершенствования способов перемешивания смесей в контейнерах да составов этих смесей, которые стали более удобными в работе и менее токсичными. Но цинк оказался именно тем материалом, который пока незаменим ничем иным.

Электролитической заменой этому порошковому металлу является ещё кадмий, но используется он крайне редко из-за своей токсичности. Так что будущее как было, так и остаётся за цинком.

Читайте также:

webdonsk.ru

webdonsk.ru