Резец из метчика своими руками

Добавил пользователь Валентин П. Обновлено: 03.09.2024

Расскажу и покажу как сделал токарный резец по дереву РЕЕР из старого метчика своими руками. Метчик состоит из двух .

Отрезные резцы закончились , пришлось пустить в дело не ходовой метчик . Мастерская Ивлева Сергея находится по .

Я рассказываю как изготавливают отрезные резцы в местах "отдалённых". Из метчика можно изготовить любой резец.

Данное видео будет интересно только тем кто хочет сделать себе расточной резец, я не буду много монтировать и .

Надо было нарезать гайку на м20 с левой резьбой , пришлось сделать резьбовой резец из сломанного метчика . В итоге .

В комплект к уже имеющемуся у меня токарному косяку, изготовил более массивный и широкий резец. Такие резцы очень .

Ссылка на расточные резцы со сменными пластинками ниже. 3:02 затачивание резца из метчика. 6:18 работа .

Сегодня будем делать расточной резец из обычного сверла по металлу. Понадобится сверло и высокая гайка М10 (высота .

Показано, как изготовить сменные токарные резцы из старых метчиков. Четыре типа быстросменных резцов изготовлены .

Не поднялась у меня рука выкинуть старые, отслужившие своё метчики и некоторым из решил дать вторую жизнь, но уже в .

Ну вот оттянула заколлил сделал для пробы один косячок вот отрезной резец и вы знаете ребята хочу вам сказать то что .

Привет друзья спешу поделиться с Всеми своей небольшой разработкой. Это отрезной резец который не ломается очень .

Токарные резцы для работы по дереву, мастера нередко, делают самостоятельно — отчасти, из за относительной несложности процесса, треть которого занимает близкая и родная токарная работа по дереву, отчасти из за высокой стоимости хороших готовых резцов. При конструировании такого инструмента, весьма важно обзавестись подходящей железкой — форма, сорт стали. И здесь, весьма неплохо работают старые, вышедшие из строя напильники. По металлу.

Все — от нас до почти годовалых

Толковищу вели до кровянки,

А в подвалах и полуподвалах

Ребятишкам хотелось под танки.

Не досталось им даже по пуле,

В ремеслухе живи не тужи.

Ни дерзнуть, ни рискнуть, но рискнули —

Из напильников сделать ножи.

Полотно напильника имеет неплохую для наших целей сталь, хорошую фабричную закалку, нужно только выбирать в качестве заготовок, экземпляры постарше. У нынешних, закаливают только поверхность. Аккуратно не допуская перегрева, выпилив заготовку нужной формы, требуется заточить ее и снабдить удобной рукояткой, все. При этом опускается целый пласт сложных работ по термической обработке.

Таким образом, из старых напильников можно сделать довольно много форм резцов и режущих вставок для специальных держателей.

Что понадобится для работы.

Инструменты

Материалы

Собственно сам напильник, подходящего размера и профиля, готовая рукоятка или материалы для ее изготовления — заготовка-чурбачок, кусочек тонкостенной трубки подходящего диаметра. ЛКМ, кисть.

Итак, прежде всего, определяемся с формой резца и подбираем подходящий напильник-заготовку, как уже говорилось, постарше — сейчас, при изготовлении закаливают по другому. Ниже, показано изготовление довольно мощного резца для торцевого точения, впрочем, его кое-где удобно использовать и для обычного точения, в центрах.

При выпиливании резца, удобно пользоваться большими тисками. Диск сменяем на тонкий отрезной, использовались диски толщиной 1 мм. При резке, все сказанное о перегреве и цветах побежалости, остается в силе. Внимательно за этим делом следим — чем дальше, тем огорчительнее будет выбросить почти готовую заготовку железки.

Железка выпилена, где надо, скругляем острые грани, подтачиваем изъяны. Порядок. Самое муторное выполнено, остались рукоятка и заточка.

Рукоятка у токарных резцов своеобразная и прежде всего, довольно длинная — для безопасности, ну и удобно вообще то. Существуют различные их формы, полюбопытствуем, что делает Роберт Сорби — локомотив в изготовлении режущего инструмента для деревяшечников.

После зашкуривания, рукоятку покрывал лаком. На этот счет существуют разные мнения, выбирать токарю. Металлическое колечко сделал из тонкостенной стальной трубки — ручка от поломанной швабры с рычагом отжима губки-тряпки. Сталь довольно тонкая, но колечко здесь скорее декоративное — железку предпочитаю вклеивать, а не вбивать. Локомотив-Роберт, железки таки забивает, колечки у него бронзовые. Оно конечно красивее.

После полного застывания эпоксидного клея, осталось только заточить резец. Здесь тоже возможны варианты, например различный угол вершины, угол режущей кромки. Последний, не следует делать слишком острым, иначе резец будет слишком сильно зарываться в заготовку, его трудно будет контролировать. Режущая кромка будет быстро затупляться. Угол вершины, для универсального применения, удобно делать менее 90 градусов.

Первоначальное формирование режущей кромки лучше делать на электроточиле, не забывая про охлаждение, окончательную доводку на низкооборотистом абразивном круге. Вишенка на торт — полировка лезвия на кожаной поверхности с пастой ГОИ.

Я решил вынести в отдельную тему вопрос, т.к. Serjant своими уточнениями показал, что одним ответом не обойтись.

Итак, интересуют следующие моменты:

1.

Я: "Какой угол заточки для резцов из быстрореза ,чтоб они не выкрашивались?"

Serjant: "под какой резец и дерево?"

Я: Пока интересуют бук и дуб (в перспективе акация, венге, джатоба, эбен, амарант), но, в принципе, интересны все.

2.

Serjant: "не боишься кстати сломать? такие резцы опасны."

Я: "Такое даже в голову не пришло. Можно тут чуть побробнее. У меня 2 типа резцов из быстрореза: один это из полотна мех пилы по металлу, а второй это из убитых разверток. В качестве имитации токарного станка по дереву у меня - дрель в зажим и тиски + прибор для измерения биений в качестве станины, задней бабки и суппорт сооружен на месте крепления датчика. Но пока еще не успел попробовать в таком виде, а довелось испытать в виде самореза (со ступором) в дрели и на нем обрабатываемая заготовка с отверстием сковзным - не понравилось, т.к. вибрации слишком большие,а подпереть толком саморез со свободного конца не получилось."

Для твёрдых пород точи градусов под 35. 40 или чуть более. Для мягкий поменьше, в любоя случае резцы должны быть очень острые и спуски полировать.

Для такой мелочи делай из чего хочешь. нагрузки небольшие

Я просто знаю одного деятеля, он из мез пилы резцы хотел сделать длинной мм 200. вовремя отговорили. вроде пока жив.

Купили кованые из 65Г мм 5 толщиной. Но там станок здоровый и долбяжа много. бочки кружки точить.. глубоко.

А так чо париться, стамесок ща вагонами продаются, купил бы и не мучался самодельством..

Если развертка диаметром около 25-30 мм,то опасность слома несколько преувеличена,даже если вы собрались точить цельное бревно А вот с вибрацией боритесь всеми средствами.Опишите форму резца,тогда могу написать интересующие вас углы.

Согласен с Сержантом, купить и не мучиться.А вот потом, когда станет ясно, что не нравится в стандартных резцах и стамесках, можно делать свои, под конкретные задачи.

Originally posted by Serjant:

А так чо париться, стамесок ща вагонами продаются, купил бы и не мучался самодельством..

Дык у меня куча убитых разверток вот теперь их использую как могу . К тому же удовльствие-то от изготовления инструмента все равно получаю . Только вот все думаю об универсальной рукояти под сменные резцы - и плоские хвостовики чтоб туда лезли и круглые разных диаметров и работы по изготовлению чтоб поменьше (кстати, если кто в курсе, где можно поглядеть на такие вещи, то буду очень рад ссылкам).

Есть еще парочка убитых напильников, а их я на ручные стамески пущу.

Originally posted by Serjant:

Универсальные рукоятки это зло.

На каждую стамеску надо делать свою ручку.

Почему? На мой не искушенный взгляд, редко больше 5 разных стамесок может понадобится при работе за один раз. А вот сделать 5 рукояток универсальных, перед работой набрать нужных резцов, вставить и работать, не теряя времени на перустановку. А кроме потерь времени я и не вижу недостатков.

Есть у меня знакомый профессионал. Точит капы и сувели до полуметра в диаметре. Точит колонны до 3 метров длинной. Колоритный мужик. Не суть.

На своем огромном станке он пользует стамески длиной примерно 50см. Причем и для мелкой и для крупной работы. Тело стамески пруток 20мм в диаметре. Вдоль идет канавка на 5-7мм вглубь почти до центра. Заточен только самый кончик. Угол примерно 45 градусов. Материал стамески - HSS.

Когда я его спросил, а что мол такие здоровые стамески. Он ответил, что при таком рычаге, даже если из бревна выбивает с пол кулака кусок дерева, на руку удар терпимый получается и 20мм пруток не ломается.

Он же кстати обтачивает орехи какие то тропические. Размером 20-30см и весь в дырочку-сеточку. Твердые как камень. Нормально так, только треск стоит.

Из форм стамесок у него только ложка и отрезной уголок.

наверно с вставками их твердосплавных пластин? как на металлорежущих резцах?

Имеют, но при промышленном производстве однотипных форм.

А для домашнего мастера нет. Полностью хватает набора и из 6. 8 резцов

10 лет отработал в столярке, в том числе и на ручном токарном. За это время убедился, что резцы стоит делать только из быстрореза. Это сложнее, дороже, но все остальное ИМХО намного хуже. Если резец нормально заточен, то кроме всего прочего, он НЕ ДАЕТ ПЫЛИ и острой щепы, стружка стекает с резца как вода. Угол заточки градусов 40-50. Отлично с таким улгом точится и сосна, и липа, и дуб. Граб вообще точится великолепно. Составные (со сменными ручками) резцы для большого станка сродни экстремальному туризму . Неужели сложно и дорого сделать отдельные ручки? К тому же, если они будут иметь свои особенности (наощуп), это позволит менять резец, не отвлекаясь на его поиски, не глядя.

Еще один момент. Собираясь сделать или купить токарник по дереву, обратите внимание на 2 особенности. У него должна быть возможность работы на низких оборотах - это очень поможет при большом весе и диаметре детали. И вторая особенность - в ведущем узле ОБЯЗАТЕЛЬНО должен быть упорный подшипник, опорно-упорные не катят. Через пару лет работы я вообще отказался от "зубастой вилки" ведущего узла, ставил обычный конус. Силы трения вполне достаточно для обработки. К тому же при нечаянном "закапывании" резца заготовка просто останавливается, не выламывая куски из детали и не выкручивая из рук резец . Для продолжения работы достаточно отвести резец назад и, при необзодимость, чуть дожать заднюю бабку. Ее даже можно не зажимать фиксатором, деталь НЕ ВЫЛЕТИТ. Проверено годами, она просто перестанет крутиться Приходилось точить и ясеневые колонны под 100 кг весом, кран-балкой в станок устанавливали . И еще один момент, при "закапывании" резца при провороте центр вращения НЕ УХОДИТ, как при "зубчатке", которая при большом усилии на резце начинает проворачиваться и выгрызать дерево

О, Val13 чую в теме. Сам до того же почти доехал, только я со стороны ведушего конуса на заготовку приворачивал опорную тарелку с зенкованым центром. Тогда следы от шурупов оказываются далеко от центра и попадают на "скаты" тарелки или вазы. А если деталь некрупная, то вообще могут выйти за габарит. Тогда в 2 установки опорной тарелки можно вчистую выточить все и потом только отрезать по внешнему периметру.

Не, я от опорных тарелок отошел очень быстро - хватило пару раз налететь резцом на шуруп . Резцы хорошие, жалко. Если древесина ОЧЕНЬ мягкая и легко проседает под конусом, можно подкладывать шайбу на конус. Для токарки этого более чем достаточно. Или можно заказать конус со ступенькой. Но лучше все же, чтобы конуса (передний и задний) были одинаковые. Тогда деталь можно сколько угодно раз переставлять и центр при этом смещаться не будет. Иногда это намного удобнее, чем переустанавливать подручник. К тому же на большинстве станков передняя бабка намного массивнее задней и нет удобного доступа к обрабатываемой детали. Да и шлифовать выточенное лучше, если крутит в обе стороны. А большинство станков - не реверсивные. Тогда деталь перевернул - и порядок

Может конус должен быть какой-то особенный - шероховатость не меньше какой-то или сам конус угол наклона не менее какого-то? Я просто поверить не могу что так просто все и что сил трения будет хватать.

Originally posted by OlegYK:

Я просто поверить не могу что так просто все и что сил трения будет хватать.

Будет-будет, не надо снимать помногу и все будет "ОБи".

Все не просто, а очень просто (с) . Конус самый обычный, в точности повторяющий стандартный вращающийся центр с токарных по металлу. Шорошоватость стандартная. А остро отточенная стамеска из быстрореза с описанным выше углом заточки позволит при желании даже снимать столько, сколько понадобится. В наихудшем случае пойдет легкое (сначала) проскальзывание. Чуть ослабляем усилие на резец, поджимаем заднюю бабку и точим дальше. Но резцы должны быть рапитовыми, это надо для счастья . Пока не вытряс из начальства несколько полос быстрореза на резцы, левая рука, прижимающая резец к резцедержке вечно была красная от отлетающей стружки. Да и отплевываться приходилось подолгу (дубовая пыль на вкус не слишком приятна). А как только сделал себе эти резцы, напрочь забыл про эти проблемы - стружка присто стекает с резца, как вода, пыли нет вовсе, одно удовольствие от такой работы. И никакого мусора в карманах и за шиворотом

Токарный станок это универсальное оборудование, позволяющее выполнять разнообразные виды работ, в том числе и изготавливать метчики для нарезания резьбы. В статье мастер сантехник расскажет, как сделать метчик из стальной арматуры.

- Стальная арматура большего диаметра, чем размер метчика;

- Токарный станок;

- Набор токарных резцов;

- Сверла 4 и 6,5 мм;

- Наждак;

- Горн или газовая горелка.

Процесс изготовления метчика

Перед тем как начать делать метчик, нужно сначала прикинуть размеры, продумав хотя бы приблизительный чертеж его торцевой части. Ее окружность составит 14 мм в диаметре. Чтобы сделать грани по ее краю нужно просверлить 3 отверстия с одинаковым интервалом. Их диаметр составит 6,5 мм. Таким образом, заготовка должна быть диаметром не менее 19 мм, но лучше 21-22 мм.

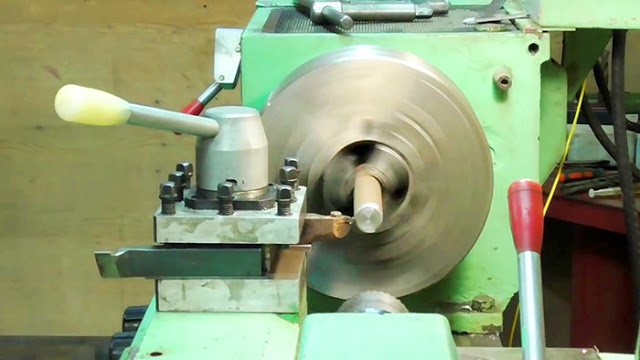

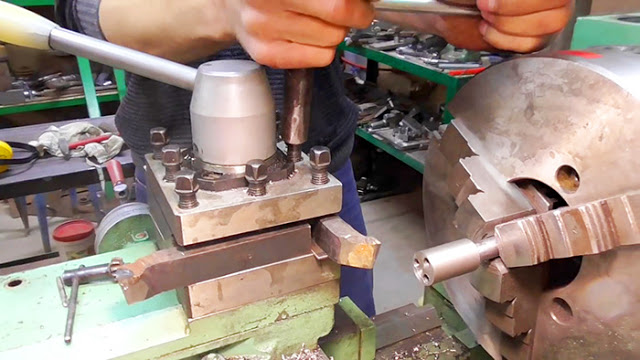

На токарном станке необходимо проточить заготовку до расчетного диаметра, в данном случае 22 мм, и обрезать ее на необходимую длину. После этого один из торцов выравнивается и на нем намечается резцом неглубокая канавка диаметром 14 мм.

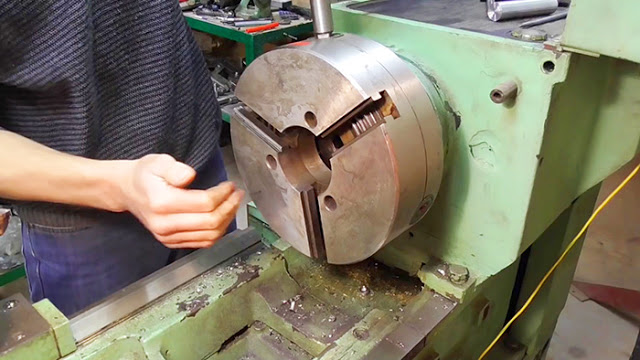

Подровняв заготовку нужно зажать ее в патроне полностью и процарапать чертилкой 3 продольные метки по левому краю каждого кулачка.

Затем необходимо просверлить на торце заготовки 3 отверстия с центрами расположенными в канавке. Для этого необходимо разжать патрон и поменять его кулачки местами. Это нарушит его центровку, и при сжатии 2 кулачка будут сходиться вместе, а один оставаться в стороне. Зажав в патроне заготовку можно добиться ее смещения.

Это позволит сделать сдвиг при сверлении 3-х торцевых отверстий. При установке заготовки и последующем смещении можно будет ориентироваться по продольным царапинам. Отверстия сначала делаются тонким сверлом, а потом рассверливаются до 6,5 мм. Центр отверстий должен находиться на линии круглой канавки диаметром 14 мм на торце.

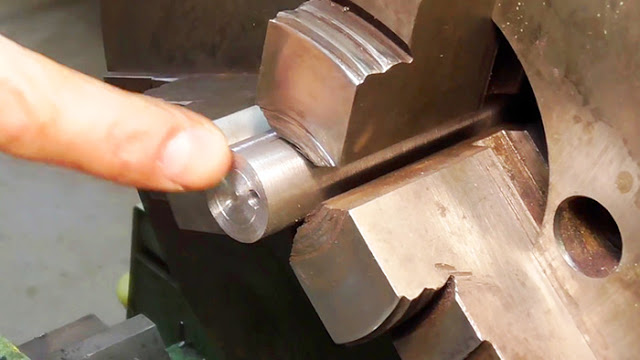

После сверления требуется перевернуть заготовку и проточить ее хвостовик под диаметр имеющегося держателя метчиков. Затем протачивается уже сторона с отверстиями до диаметра 16 мм. Сразу же на ней снимается фаска.

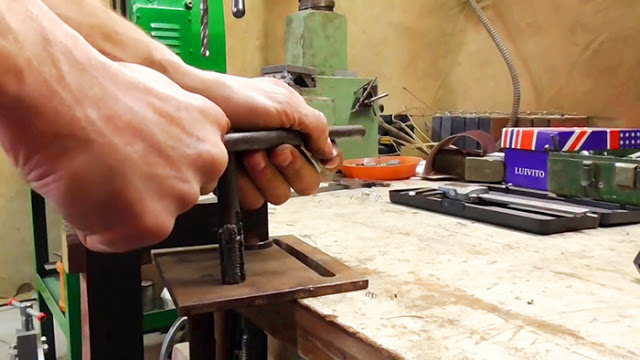

Далее, поскольку это метчик М14, на заготовке нарезается резьба с шагом 2 мм. Закончив с резьбой нужно проточить хвостовик на наждаке под квадрат метчикодержателя.

После этого край метчика с началом резьбы разогревается докрасна в гоне или горелкой и окунается в воду. Таким образом весь он не закалиться, поэтому с меньшей вероятностью сломается при работе.

После закалки нужно проточить на метчике заходы, чтобы он мог вкручиваться в заготовку с отверстием 14 мм.

Полученный инструмент можно использоваться для нарезки резьбы практически в любых заготовках.

Поскольку он все же сделан не из совсем подходящей стали, то понемногу стирается при работе с черными металлами, но прослужит не меньше покупных аналогов из Китая.

Читайте также:

webdonsk.ru

webdonsk.ru