Поршневой механизм своими руками

Добавил пользователь Алексей Ф. Обновлено: 03.09.2024

Когда уже доделывал свой газогенератор - наткнулся в интернет на книжку "Как самому сделать паровой двигатель до 1.5л/с" книжка 1903 года (. ) выпуска, написана через "ять", размеры в вершках и аршинах, но содержит информацию, достаточную для изготовления своего парового двигателя, с чертежами и пояснениями

Как-то больше не удается найти скан этой книжки с обложкой, так что автора и дословное название её - не помню.

Как-то больше не удается найти скан этой книжки с обложкой, так что автора и дословное название её - не помню.

Саму книгу полностью в статье публиковать не буду, ссылку на нее дам в конце.

Идея вот в чем: 100 лет назад это можно было сделать методом пайки из ружейных гильз, обрезков труб и самовара в качестве парового котла, давление в котором (по книжке) составляло всего 2-3 атмосферы.

В общем - из подручных тогда средств (есть вещи, которые и через 100 лет не меняются).

При этом автор книги советовал использовать паровой двигатель для аэрации воды в аквариуме или приспособить к нему динамо для выработки электроэнергии. Или установить на лодку. (Приводятся двигатели разной мощности).

Но мы-то живем немного в другом веке: сварочный инвертор не редкость, автомобильный хлам - в избытке, простой газовый баллон - держит поболе 2 атмосфер. В общем - развернуться есть куда, а скажем мотоциклетный двигатель - это уже готовый паровой со всеми необходимыми шатунами, поршнем и подшипниками, только надо сделать систему газораспределения (и продумать систему смазки):

(Автор видео с Ютуб - Iван Гнатюк, ссылка - на ролик с его канала)

Другая идея переделки 2-тактного двигателя:

пар под давлением "запирается" шариком, который отодвигает штырь на цилиндре двигателя в области верхней мертвой точки. Встречал информацию, что так у авиамоделистов самолетики на баллончиках от сифонов летали.

пар под давлением "запирается" шариком, который отодвигает штырь на цилиндре двигателя в области верхней мертвой точки. Встречал информацию, что так у авиамоделистов самолетики на баллончиках от сифонов летали.

В начале статьи упоминалось про газогенератор: я его сделал и "скрестил" с бензогенератором, но штука оказалась хлопотная и пока - дорогая. Почему - тема отдельной статьи, ссылка в конце текста.

Мне представляется, что паровой двигатель для получения электроэнергии и попутного отопления дома (гаража, дачи) отработанным паром - вариант чуть ли не идеальный: уже упоминал в разных статьях, что дом я - все равно отапливаю, вскипятить до пара ведро-другое воды особых проблем не составит, тогда как возня с газогенератором - уже не попутная, а отдельная тема: встал, затопил печку, пошел "раскочегаривать" газогенератор, наконец завел бензогенератор (20 минут на "взлет" в прохладном гараже).

Если всё получится - идея сведется к простым действиям "топлю печку - получаю электричество, заодно заряжаю аккумуляторы".

В наш нанотехнологичный век можно сделать еще проще: приобрести печку с элементами Пельте, но это пока дорого и бессмысленно: тема отдельной статьи, скоро напишу.

Просто в книжке 1903 года говорится о 1.5 л/с, а это - около 1 Квт. Есть о чем задуматься.

Книжка полезная, кроме информации о сборке двигателей рассказывает и об изготовлении паровых котлов разных типов и о способе регулировки давления в системе.

Вдруг пригодится, или "для общего развития": скачать

Мой плейлист в Ютуб с подборкой видео про паровые двигатели (в основном на них ездят): здесь

Покритикуйте, посоветуйте. Может у кого-то уже есть опыт эксплуатации парового двигателя, да еще и вместе с электрогенератором (я планирую автомобильный 12В).

-->А ВЫ ЗНАЛИ, ЧТО. -->

Напряженность внутри молнии - порядка 100 000 000 вольт на метр

-->СТАТИСТИКА -->

-->МЫ ВКОНТАКТЕ -->

-->НЕМНОГО РЕКЛАМЫ -->

Наши спонсоры

Вступление

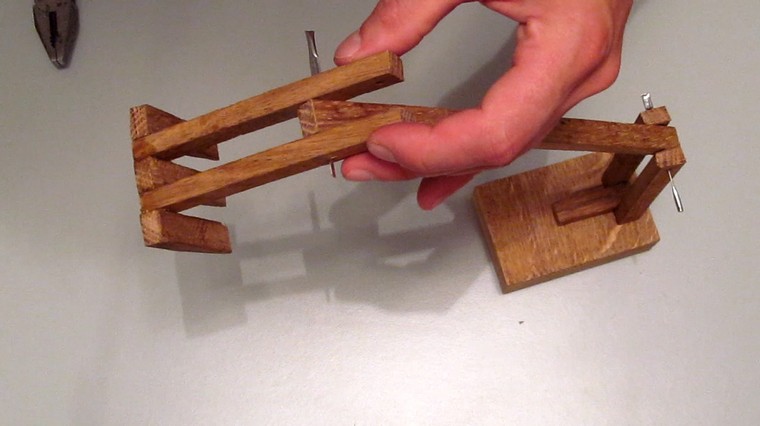

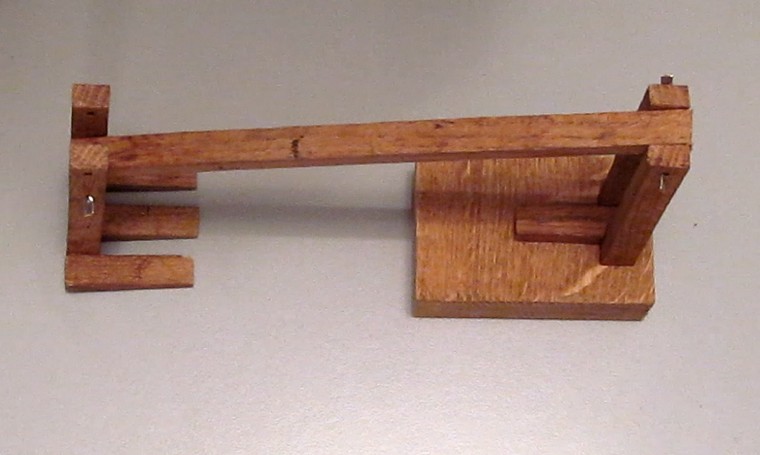

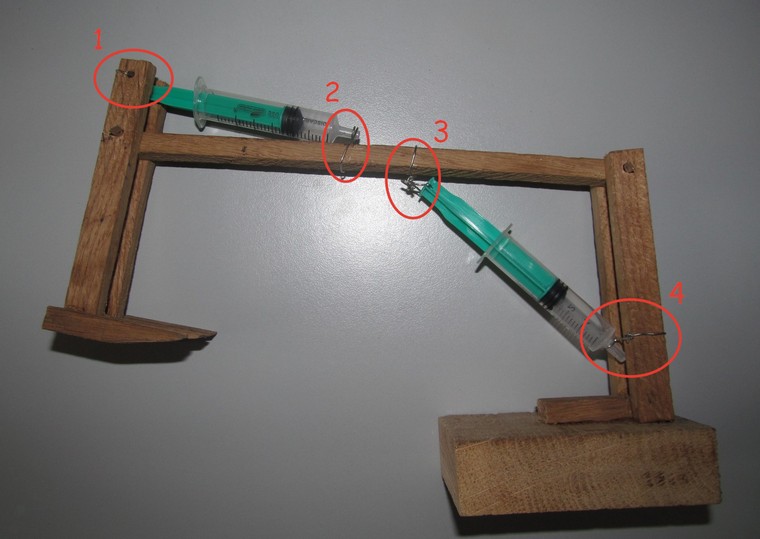

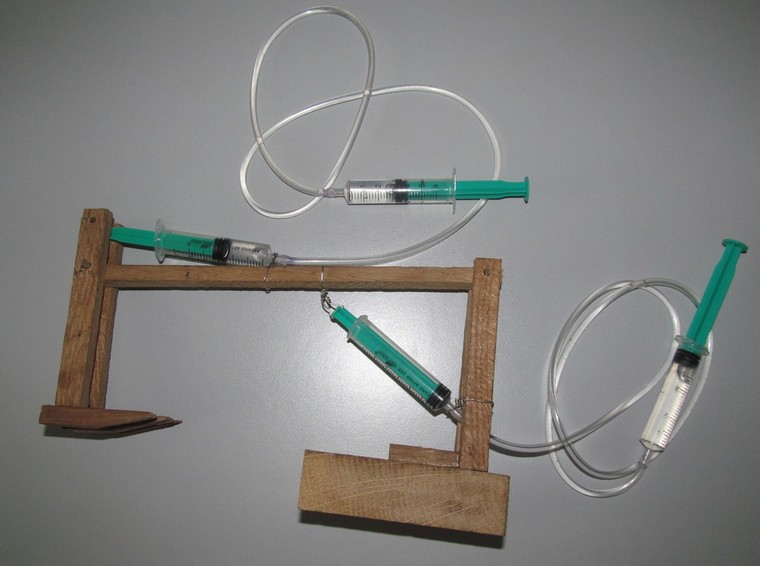

В одном из последних видео опытов мы показывали принцип действия гидравлических механизмов, в котором примером была показана модель гидравлической руки экскаватора. Как сделать самому такую модель мы сегодня и расскажем в данной статье.

Описание и объяснение опыта смотрите по ссылке:

Материалы:

4 шприца на 5 мл (10 мл) с резинкой на поршне; трубка от капельницы; скрепки или проволока; телескопическая антенна; деревянная рейка длиной 95 см; деревянный брусок.

Оборудование:

плоскогубцы; рулетка или линейка; клей столярный или ПВА; ножовка; карандаш; дрель.

Шаг 1.

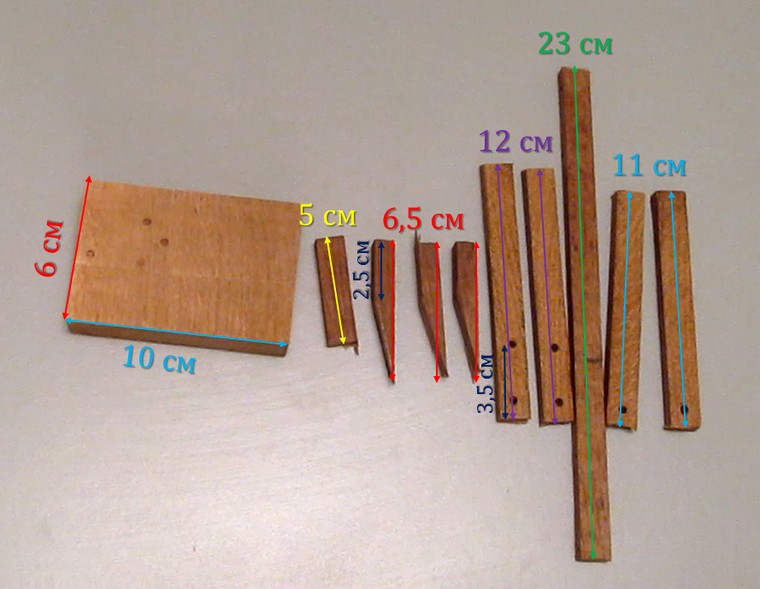

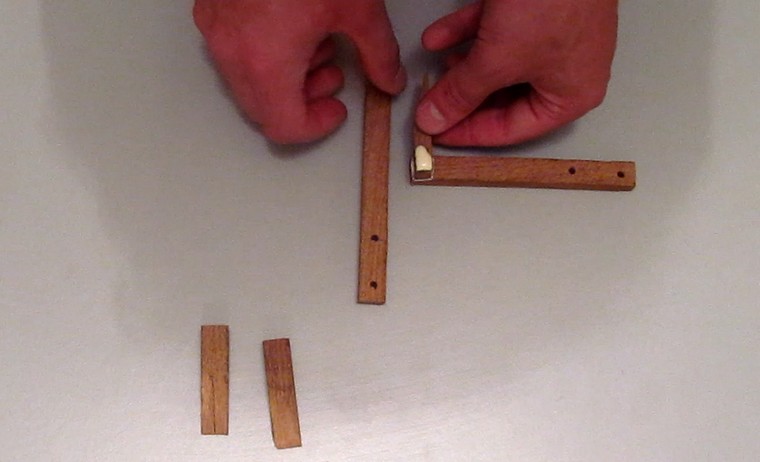

Разрезаем деревянную рейку на детали следующих размеров:

В заготовках на 11 см должен быть максимально прямой срез, т.к. в дальнейшем мы будем приклеивать эти заготовки вертикально к поверхности бруска.

Шаг 2.

Просверливаем отверстия в заготовке длиной 23 см сбоку по краям с отступом от края не менее 0,5 см). Доверьте этот шаг взрослым.

Важно! Данные отверстия должны быть строго под прямым углом к поверхности (т.е. не скошены). Иначе ваша будущая конструкция будет криво сгибаться или заклинивать.

Шаг 3.

Просверливаем отверстия насквозь в четырех заготовках как это указано выше (см. рисунок Шаг 1). Доверьте этот шаг взрослым. Отверстия должны быть под прямым углом к поверхности. Отступ от края приблизительно 0,5 см. Диаметр отверстий должен совпадать с диаметром тонкой трубки антенны.

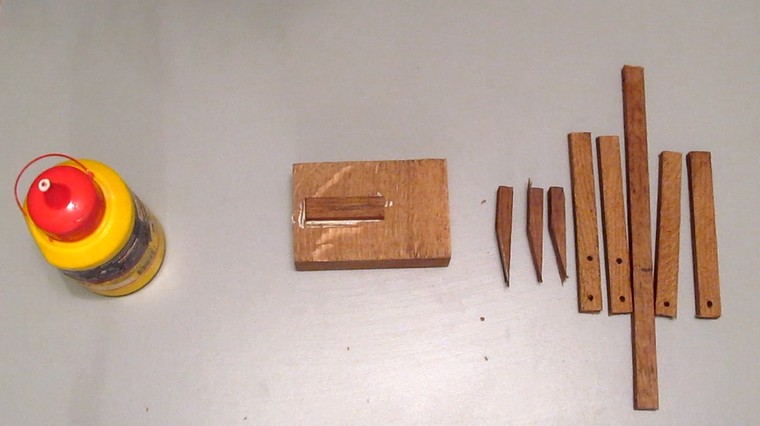

Шаг 4.

Приклеиваем заготовку на 5 см к бруску-подставке столярным клеем.

Шаг 5.

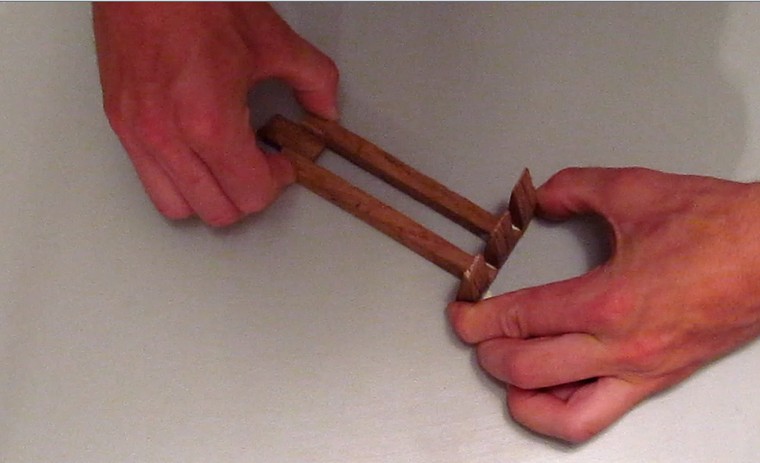

Приклеиваем 11-ти сантиметровые заготовки к бруску-опоре и заготовке на 5 см. Прежде чем приклеивать убедитесь, что заготовки стоят вертикально и отверстия расположены на одном уровне над опорой. Если нужно, подточите края наждачной бумагой.

Вставьте брусок между заготовками и крепко прижмите. Брусок нужно вставлять для того, чтобы обеспечить точный зазор в ширину одного бруска.

Шаг 6.

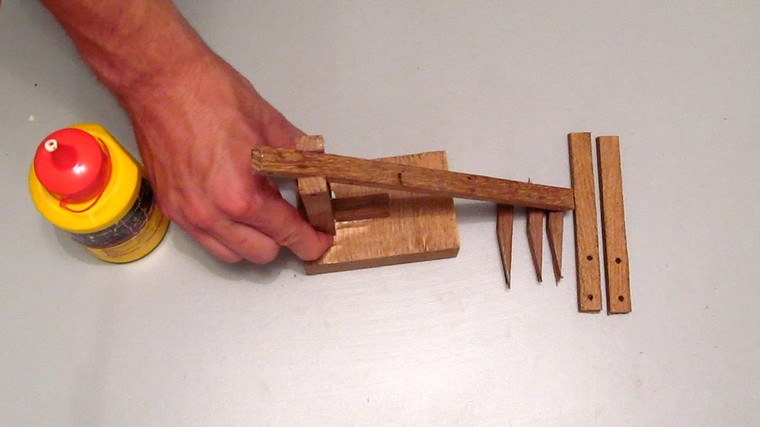

Приклеиваем зубцы к заготовкам на 12 см.

Сначала приклеиваем центральный зубец. Вставляем на другом конце брусок для правильного приклеивания и крепко прижимаем. Остальные зубцы приклеиваем сбоку, выравнивая по центральному.

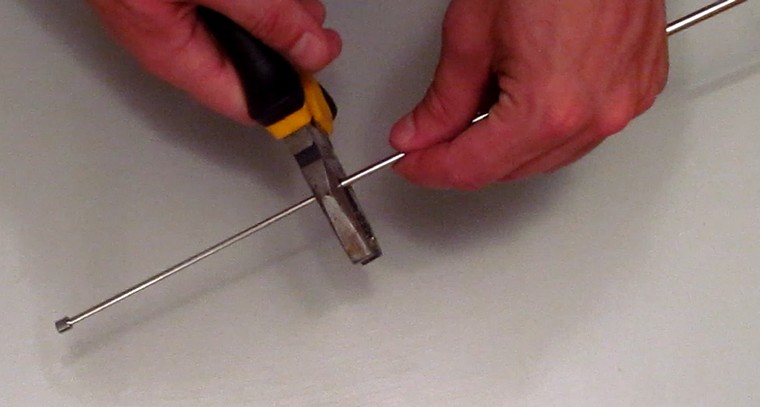

Шаг 7.

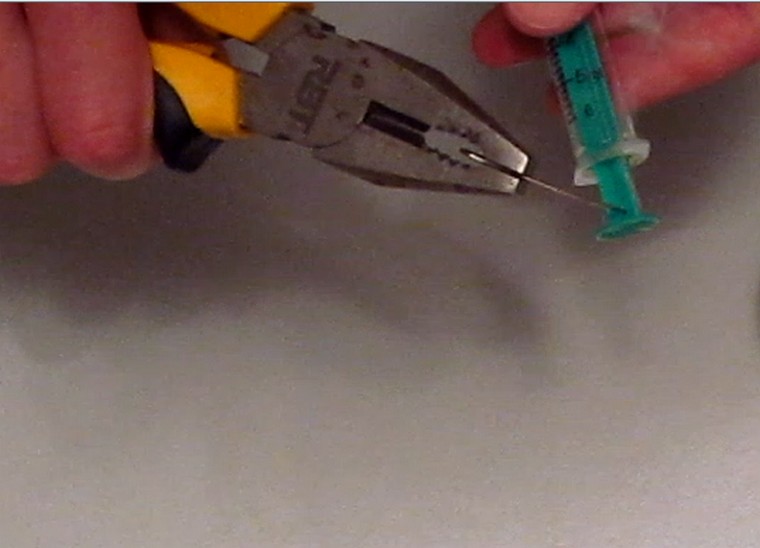

Откусываем плоскогубцами один сегмент антенны и разрезаем его на две половинки.

Шаг 8.

Приступаем к сборке корпуса экскаватора.

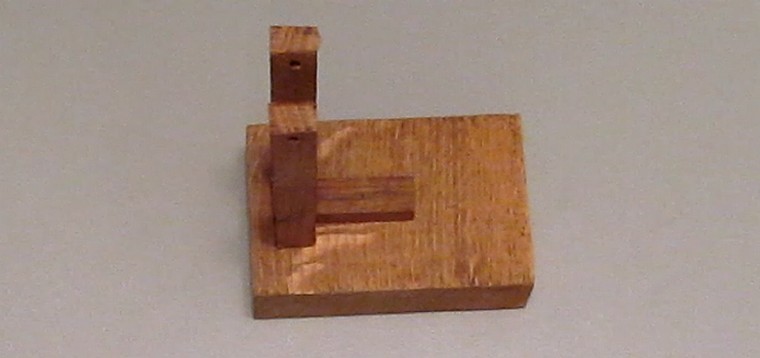

Шаг 9.

Заплющиваем плоскогубцами концы трубок, чтобы они не выпадали из отверстий. Отрезаем лишнее ножницами или откусываем плоскогубцами.

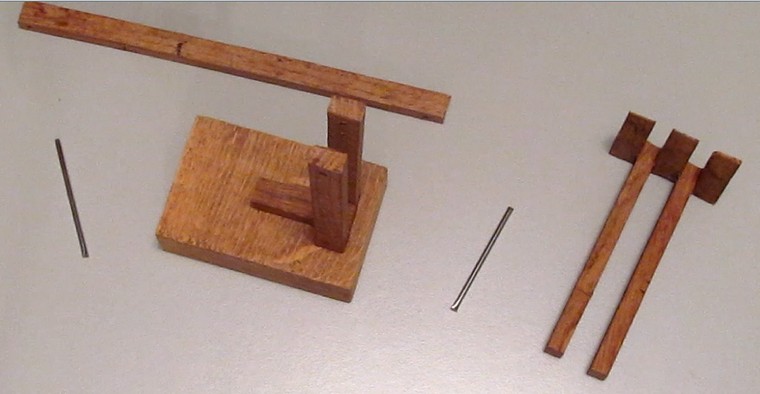

Корпус экскаватора готов.

Шаг 10

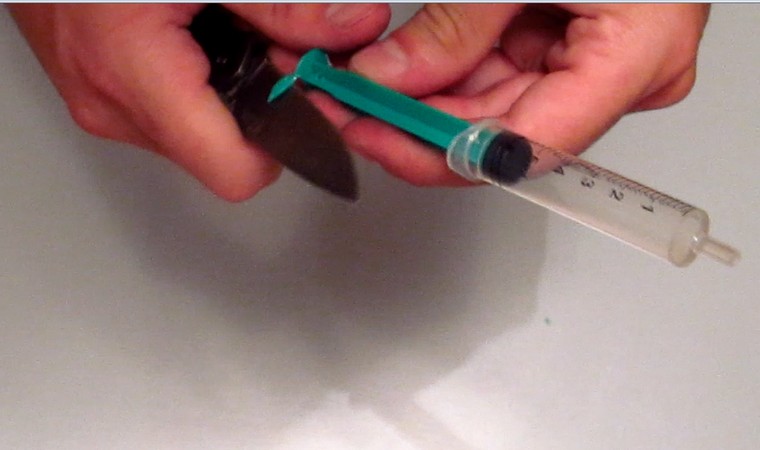

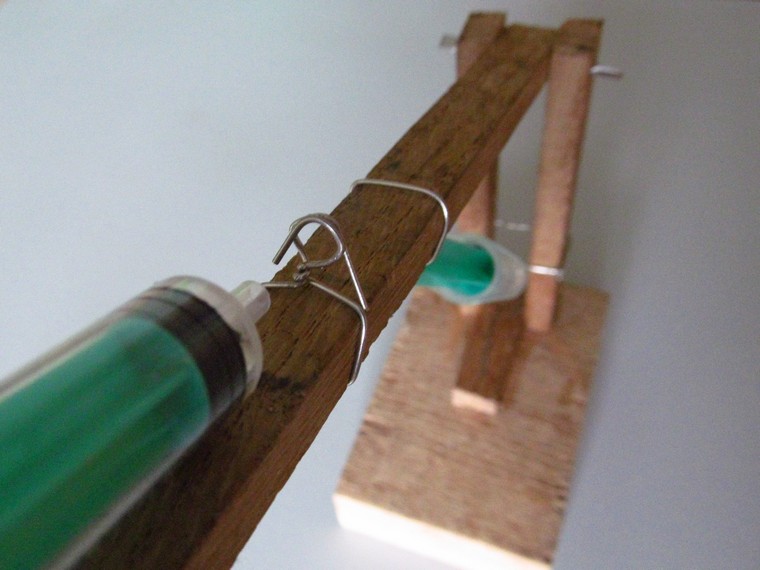

Нагреваем на огне скрепку и прокалываем ей ножку шприца поперек и насквозь.

Шаг 11

Отрезаем выступающие части ручки шприца.

Шаг 12

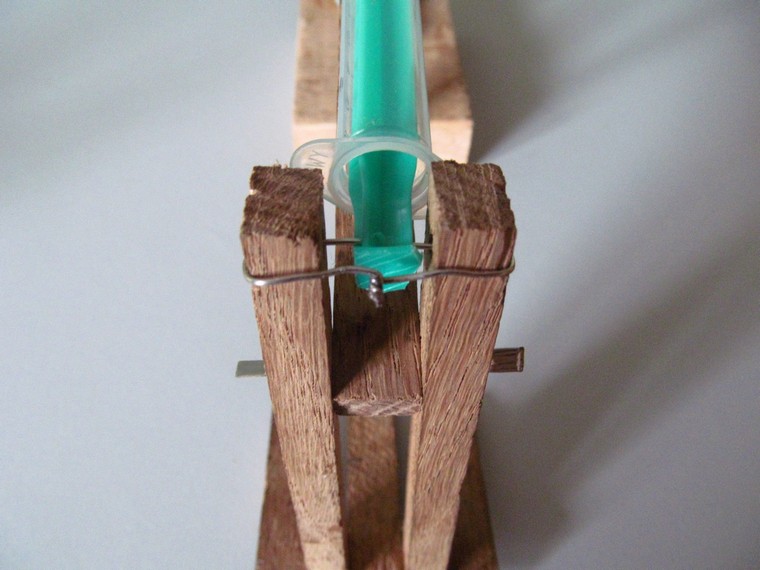

Прикрепляем шприцы к корпусу при помощи скрепок следующим образом:

Общий вид.

Крепление №1.

Крепление № 2.

Крепление № 3.

Крепление № 4.

Шаг 13

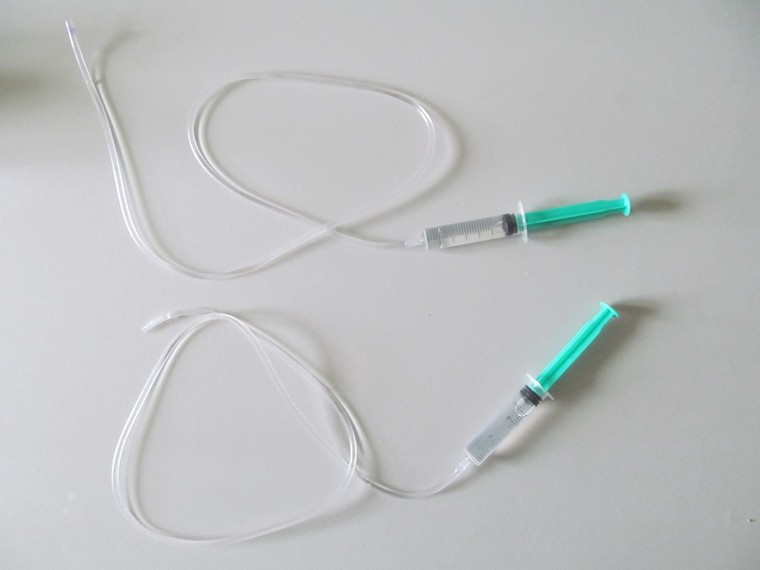

Присоединяем трубки от капельницы к двум оставшимся шприцам и заполняем их водой полностью (без воздушных пузырьков).

[Сделать это достаточно просто. Нужно вынуть поршень из шприца и наливать воду в него до тех пор, пока все пузырьки воздуха не выйдут. Затем зажать трубку пальцем и вставить поршень обратно.]

Шаг 14

Присоединяем шприцы с трубками к шприцам на корпусе.

Шаг 15

Гидравлический экскаватор готов! Теперь можно приступать к испытаниям.

Нажимая на поршень шприца, давление передается по трубке через воду в шприц на корпусе и поршень высовывается. При этом поршень двигает плечо нашего экскаватора. При оттягивании поршня шприца, все происходит в обратном порядке – поршень втягивается.

Подробные видео-инструкции смотрите ниже:

Послесловие

Такая гидравлическая система используется и в настоящих экскаваторах. Только вместо шприцов и трубок используются металлические цилиндры и шланги, а вместо воды в них налито специальное масло.

Соавтор(ы): Bess Ruff, MA. Бесс Руфф — аспирантка Университета штата Флорида, работает над получением степени PhD по географии. Получила степень магистра экологии и менеджмента в Калифорнийском университете в Санта-Барбаре в 2016 году. Проводила исследования для проектов по морскому пространственному планированию в Карибском море и обеспечивала научную поддержку в качестве дипломированного участника Группы устойчивого рыболовства.

Зачастую при упоминании "паровых двигателей" на ум приходят паровозы или автомобили Стэнли Стимер, но применение этих механизмов не ограничивается перевозками. Паровые двигатели, которые впервые были созданы в примитивном виде около двух тысячелетий назад, за последние три столетия стали крупнейшими источниками электропитания, а сегодня паровые турбины производят около 80 процентов мировой электроэнергии. Чтобы глубже понять природу физических сил, на основе которых работает такой механизм, мы рекомендуем вам сделать свой собственный паровой двигатель из обычных материалов, воспользовавшись одним из предложенных здесь способов! Для начала переходите к Шагу 1.

Отрежьте нижнюю часть алюминиевой банки на расстояние 6,35 см. При помощи ножниц по металлу ровно отрежьте нижнюю часть алюминиевой банки примерно на треть высоты.

Загните и прижмите ободок при помощи плоскогубцев. Чтобы не было острых краев, загните ободок банки внутрь. Выполняя это действие, следите за тем, чтобы не пораниться.

Надавите на дно банки изнутри, чтобы сделать его плоским. У большинства алюминиевых банок из-под напитков основание будет круглым и выгнутым вовнутрь. Выровняйте дно, надавив на него пальцем или воспользовавшись небольшим стаканом с плоским дном.

Выполните два отверстия в противоположных сторонах банки, отступив 1,3 см от верха. Для выполнения отверстий подойдет как бумажный дырокол, так и гвоздь с молотком. Вам потребуются отверстия диаметром чуть более трех миллиметров.

Разместите по центру банки маленькую греющую свечу. Скомкайте фольгу и положите ее под низ и вокруг свечки, чтобы она не двигалась. Такие свечки обычно идут в специальных подставках, поэтому воск не должен плавиться и вытекать в алюминиевую банку.

Обмотайте центральную часть медной трубки длиной 15-20 см вокруг карандаша на 2 или 3 витка, чтобы получился змеевик. Трубка диаметром 3 мм должна легко сгибаться вокруг карандаша. Вам потребуется достаточное количество изогнутой трубки, чтобы протянуть поперек банки через верх, плюс дополнительные прямые 5 см с каждой из сторон.

Проденьте концы трубок в отверстия в банке. Центр змеевика должен расположиться над фитилем свечи. Желательно, чтобы прямые участки трубки с обеих сторон банки были одинаковой длины.

Согните концы труб при помощи плоскогубцев, чтобы получился прямой угол. Согните прямые участки трубки таким образом, чтобы с разных сторон банки они смотрели в противоположные направления. Затем снова согните их, чтобы они опустились ниже основания банки. Когда все будет готово, должно получиться следующее: змеевидная часть трубки находится по центру банки над свечкой и переходит в два наклонных, смотрящих в противоположные стороны "сопла" с двух сторон банки.

Опустите банку в миску с водой, при этом концы трубки должны погрузиться. Ваша "лодка" должна надежно держаться на поверхности. Если концы трубки недостаточно погружены в воду, попытайтесь немного утяжелить банку, но ни в коем случае не утопите ее.

Заполните трубку водой. Самым простым способом будет опустить один конец в воду и потянуть с другого конца как через соломинку. Также можно пальцем перекрыть один выход из трубки, а второй подставить под струю воды из-под крана.

Зажгите свечу. Через время вода в трубке нагреется и закипит. По мере превращения в пар она будет выходить через "сопла", в результате чего вся банка начнет вращаться в миске.

Оборудование

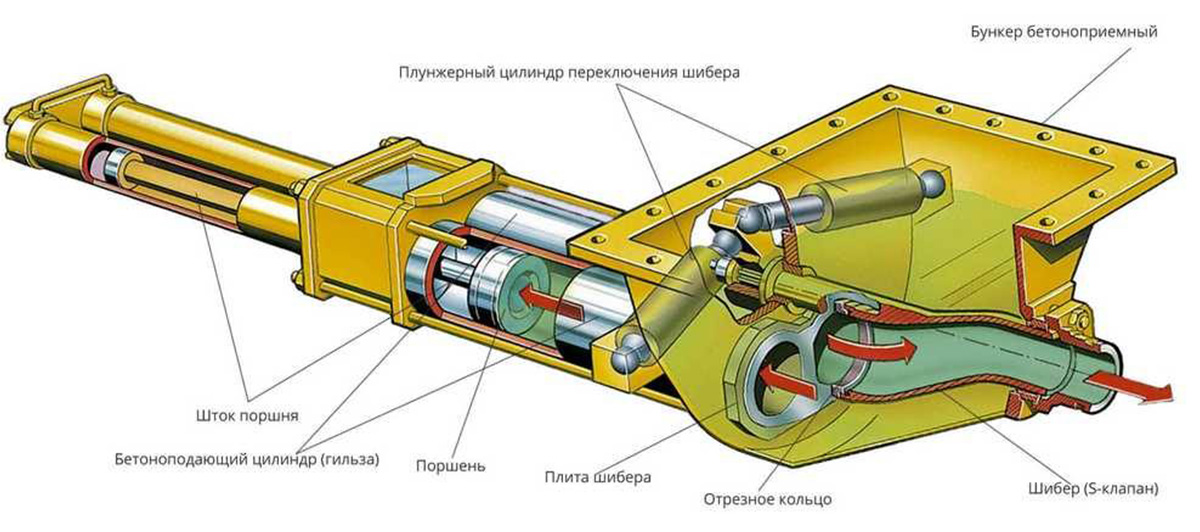

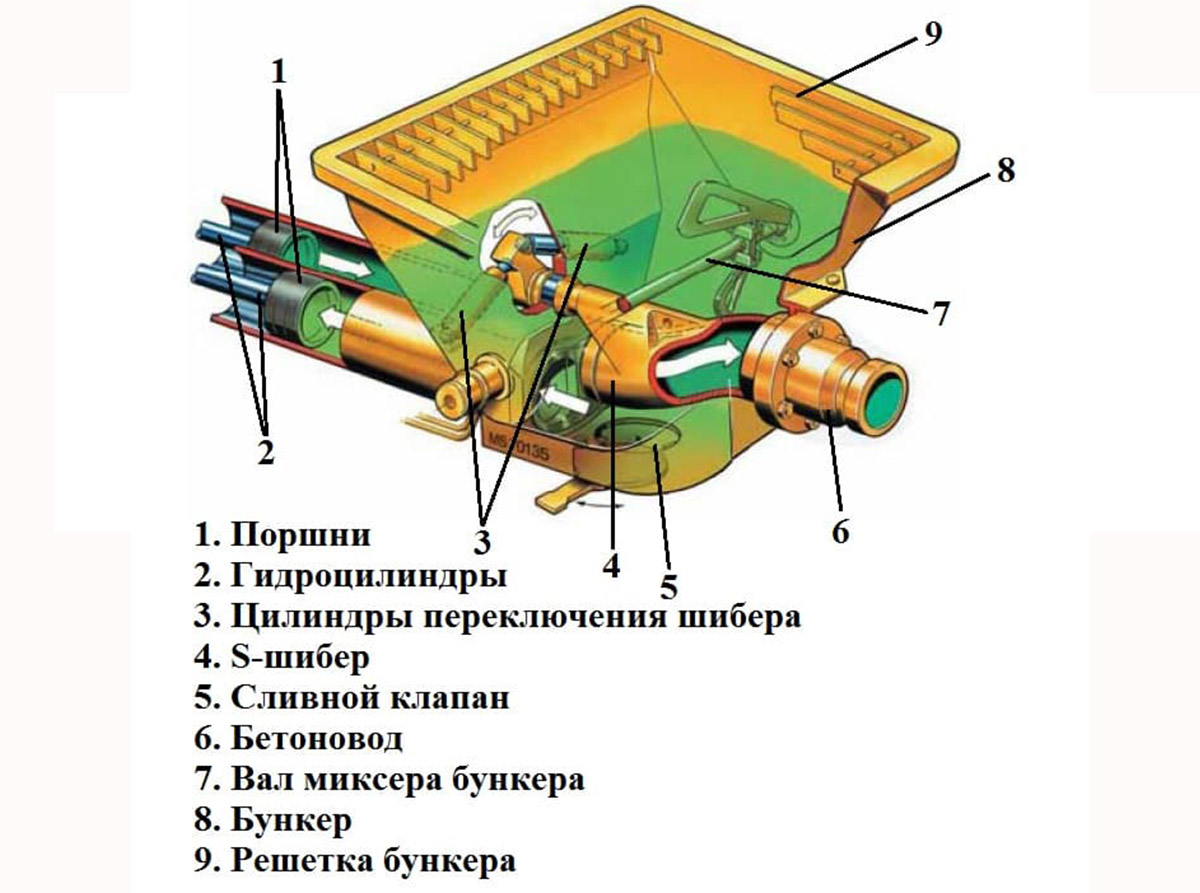

При строительных работах нужно подавать приготовленный раствор бетона к определенному месту. Для транспортировки применяется подача через трубу бетононасосом. Он полезен при проведении большинства видов строительных работ. Использование устройства важно при монолитном строительстве и тем, кто создает бетонные конструкции.

Как сделать бетононасос самостоятельно

Есть несколько вариантов таких конструкций. Наиболее удобным для того, чтобы сделать это оборудование своими руками, является одноцилиндровый поршневой тип устройства. Он имеет достаточно высокую мощность и отличается от других разновидностей долговечностью.

Виды, преимущества и недостатки

Устройства классифицируются в зависимости от принципа, который используется для выталкивания раствора в трубопровод.

Существуют следующие типы бензонасосов:

- Шнековый. Использует в качестве движущей силы вращающуюся винтовую деталь. При вращении шнека вокруг своей оси происходит выталкивание лопастями цементного раствора в нужном направлении. Сделать шнековый бетононасос своими руками возможно, но его минусами будет невысокая производительность и небольшая долговечность. Плюс — возможность использовать реверсивный режим работы. Он полезен, если потребуется пробить зазор в трубе.

- Роторный бетононасос имеет прорезиненные лопасти. Если, например, ротор вращается против часовой стрелки, то в нижнюю часть слева засасывается раствор. Он выталкивается лопастями в трубу (расположенную сверху слева) для транспортировки к месту назначения. В качестве лопастей используются ролики. Это уменьшает разрушительное действие трения. К минусам такой конструкции относятся быстрый износ лопастей, неприспособленность к использованию крупного наполнителя, относительно небольшая мощность. Плюсы насосов для бетона, сделанных своими руками: простота эксплуатации и ремонта, высокая надёжность.

- Поршневое устройство, малогабаритная разновидность бетононасосов, имеет наибольшую мощность. При этом может использоваться гидравлический привод или шатунный. У первого больший диапазон хода поршня и выше плавность движений. Работа такого оборудования происходит в несколько этапов. На первом раствор закачивается в камеру. На втором — входное отверстие закрывается и происходит выталкивание бетона в транспортировочную трубу. Важная характеристика поршневого бетононасоса — плотность прилегания поршня к стенкам камеры. В одноцилиндровом устройстве доставка будет происходить рывками. Если используются два или большее число цилиндров, то движение бетона будет плавным. Плюсы таких устройств: надёжность и долговечность. Минус — уязвимость к попаданию мелких частиц в поршневую систему.

Выбор подходящей разновидности производится с учётом конкретных условий работы. Самым распространённым является поршневой механизм.

Отличия по уровню мобильности

Применяются стационарные бетононасосы. Они имеют высокую мощность и стоят больше. Стационарные бетононасосы бывают неподвижными или с небольшими колёсиками для перемещения. Обычно они имеют пневмо- или гидравлический привод.

Автомобильные бетононасосы легко транспортируются к нужному месту. В качестве источника энергии используется автомобильный мотор. Также получили распространение устройства в виде прицепов. Их доставляют до места, затем закрепляют стационарно. Они сочетают высокую мощность с мобильностью работы.

Какие инструменты и материалы нужны для работы

Чтобы сделать самодельный бетононасос, потребуется подготовить всё необходимое:

- Лист ватмана, карандаши, линейка, циркуль для создания схемы.

- Лист железа толщиной 5 мм.

- Шуруповерт, гаечные ключи, болты.

- Электрический двигатель.

- Понижающий редуктор.

- Токарный станок.

- Трубы для перемещения раствора.

- Сталь для поршня и клапанов. Будет удобнее, если у кусков круглая форма.

- Сварная рама — основа конструкции.

Подготовив необходимое, можно изготавливать растворонасос своими руками.

Как устроен бетононасос, принцип работы

Раствор нужно доставить на место заливки. Бетононасос обеспечивает подачу смеси через трубу на место. Источником энергии может быть мотор или гидравлический привод. Первый вариант дешевле, второй – предусматривает более высокую мощность. Непосредственно движение происходит благодаря поршневой системе, вращению шнека или ротора.

Бетононасос состоит из следующих частей:

- Труба, через которую раствор поступает на место.

- Узел, продвигающий состав по трубе. Это камера, которая соответствует типу механизма. Она устроена по-разному у поршневых, шнековых или роторных бетононасосов.

- Мотор или гидравлическая система для движения раствора по трубе.

При производстве смеси его объём увеличивается. После заполнения доступного объёма материал вытесняется в трубу и движется по ней. Постепенно бетонный раствор достигает нужного пункта, освобождая место внутри трубопровода. Оно тут же заполняется новой порцией материала. Бетонный раствор может поступать непрерывно до тех пор, пока это необходимо.

Руководство по изготовлению насоса своими силами

Хотя покупка бетононасоса доступна, его можно изготовить самому. Он будет дешевле и с меньшей мощностью. При аккуратно выполненной работе и правильной эксплуатации бетононасос окажется полезным. Обычно выбирают поршневое устройство, а не использование шнека.

Из чего сделать поршневой бетононасос своими руками

Для работы нужно подготовить схему бетононасоса. Чтобы приступить к созданию устройства потребуются:

- Стальной лист толщиной 5 мм. Из него изготавливают поршневую камеру.

- Необходимо выбрать цилиндр и поршень.

- Определяются с типом механизма. Это может быть мотор или гидравлический привод. Первый легче монтировать, второй — более производительный.

- Подбирают редуктор, который обеспечит преобразование вращения оси мотора в поступательные движения поршня.

- Делаются обратные клапаны. Их изготавливают из высококачественной стали.

- Шкворень нужен для присоединения к механизму.

- Сварная рама станет основой механизма.

Круглые детали делают на токарном станке, дотачивая до нужных размеров. Затем с помощью шлифовальных кругов тщательно подгоняют под размер труб. Клапаны присоединяют шуруповертом.

Чаще применяют электромеханический привод. Его присоединяют к поршню через редуктор и переходной механизм.

Что нужно знать для изготовления поршневой группы и цилиндра

Чтобы сделать цилиндровый механизм, потребуется выбрать трубу или заготовку, диаметром не меньше 400 мм, при этом длина хода должна составлять 50 см или больше. Детали не могут иметь шероховатостей. Если эти условия не выполнить, то шланг для оборудования не выдержит нагрузку, что приведет к раннему износу бетононасоса.

Этапы работы

Этапы работы над созданием бетононасоса:

- Нужно проработать чертеж будущего механизма. Иногда можно взять готовые чертежи при условии, что они подходящие. Необходимо выбрать нужный вид цилиндра. Учитывают, что ход поршня должен быть не менее 0,5 м, а диаметр такой, чтобы обеспечивалась подходящая мощность. Она будет тем выше, чем уже диаметр поршня.

- Проводится подгонка цилиндров и поршня для их точного прилегания друг к другу. От тщательности подготовки зависит качество сборки.

- Выбрать тип привода. Электромеханический дешевле и проще монтируется, гидравлический более производительный и дорогой.

- Выполняется установка редуктора. Этот узел преобразует вращательное движение в поступательное.

- Производится монтаж шкворня. Наиболее прочным будет тот, который сделан из легированной стали. Это камера с обратными клапанами. В неё поступает раствор, который затем выталкивается в трубопровод. При этом на каждом этапе процесса клапаны блокируют одну из выходящих в камеру труб.

Процедура сборки выполняется в такой последовательности:

- Сначала делается основа конструкции.

- На неё устанавливают двигатель.

- К нему прикручивают редуктор, закрепляемый болтами.

- Выполняется сборка и установка преобразовательного узла.

- Этот механизм соединяют с поршнем и редуктором.

- К электрическому двигателю подключают кабель.

Основополагающим фактором при изготовлении поршневой группы цилиндра этой техники должна быть предельная точность.

Выполнив каждое действие точно и аккуратно, в итоге можно получить самостоятельно изготовленный бетононасос.

Созданное своими руками оборудование станет надёжным помощником на стройке. При аккуратной работе и точной подгонке деталей можно сделать бетононасос, который прослужит владельцу много лет.

Читайте также:

webdonsk.ru

webdonsk.ru