Подставка для ног детская своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 02.09.2024

Подставка для ног ребенку. Footrest for a child. Для будущего школьника купили письменный стол и растущее кресло.

И да, как многие догадались или просто прочитали заголовок видео - это эргономичная подставка под ноги. Удобная .

Слепки ручек и ножек своими руками. Полная, пошаговая технология и материалы для изготовления слепков и 3D копий .

Делаем своими руками и показываем на видео как сделать оригинальный и креативный массажный коврик для маленьких .

Полезное устройство для дома или дачи за пару часов. Жена в восторге. МОЩНАЯ САМОДЕЛКА для дома! Соседи долго .

p.s. по многочисленным просьбам добавляю ссылку на подобную многофункциональную подушку для сна в самолете (в .

1. Anatomica Arriva с подлокотниками и подставкой для ног Детское растущее кресло Anatomica Arriva с подлокотниками .

В интернете можно найти множество различных вариантов на любой вкус. Из всего многообразия выбрал понравившуюся конструкцию.

Конструкция не так проста, как может показаться на первый взгляд. Она очень технологична. Важно учесть соотношение размеров элементов, их взаимное расположение, прочность и устойчивость всей конструкции. Конечно, никаких чертежей ни на сайте производителя, ни в интернете найти не удалось. Поэтому пришлось разрабатывать чертежи самому. Тем интереснее. На проектирование ушло несколько дней.

К сожалению, в моем распоряжении нет плоттера, чтобы выводить изображения нужного размера, а программа, в которой я работал не умеет печатать крупные изображения по частям (или просто не смог разобраться как это сделать). Поэтому пришлось решать задачу окольными путями. Чертежи деталей были сохранены как обычные фотографии с большим разрешением. Далее с помощью бесплатной программы PosteRazor преобразованы в PDF-документы, содержащие чертежи в нужном масштабе и разбитые на отдельные листы формата А4.

Перед тем, как поделиться своими чертежами, хочу сделать маленькое отступление. Позанудствовать, так сказать.

Имею ли я право их публиковать? Не нарушу ли чьи-то авторские права? Ведь стул-то я подглядел в интернете и кто-то его разрабатывал! Давайте разбираться.

На эту ситуацию можно смотреть с двух точек зрения: этической и юридической. Этическую сторону вопроса опустим, потому что здесь возможен целый спектр вполне аргументированных мнений и к истине скорее всего придти так и не удастся. А вот с юридической точки зрения поиск истины не так безнадежен.

А вот чертежи, согласно КоАП, являются объектами авторского права и защищаются без какой-либо регистрации по умолчанию, как вид произведений изобразительного искусства, (программы для ЭВМ, кстати, как литературные произведения). Разработанные мною чертежи не являются точной копией оригинала, который мне не доступен, а являются результатом интеллектуального труда и отражают мое видение той конструкции, общие черты которой видел на фотографиях. И на публикацию результатов своего труда имею полное право, как автор. В отличие от тех, кто без разрешения и ссылки на источник размещает статьи из моего блога на своих сайтах для привлечения посетителей. Приходится ставить копирайты на фотографии.

Печатаем их как обычный многостраничный документ на листах А4. При этом в мастере печати Acrobat Reader важно не забыть указать масштаб "Реальный размер". В итоге, после склейки отдельных листов, получаем чертеж детали в масштабе 1:1.

Вырезаем чертеж стоек по контуру и наклеиваем его на лист фанеры.

В качестве материала для стоек выбрана фанера толщиной 22 мм. Вырезаем первую деталь, отступив от контура 5 мм. В общем-то качество и точность реза не очень важны. Лишь бы оставался некоторый запас.

Теперь получившиеся грубые края заготовки необходимо выровнять точно по чертежу. Обычно для обозначения этого действия использую термин "причесать". Для этого прижимаем ровную рейку к заготовке по линии чертежа и проходим по кромке копировальной фрезой с верхним подшипником. Скругления обрабатывал, направляя фрезер руками с последующей подгонкой скруглений шлифовальной машиной. На эту заготовку можно потратить больше времени, т.к. она будет служить шаблоном и от качества ее обработки зависит качество остальных стоек.

Теперь, имея шаблон, размечаем и вырезаем остальные заготовки для стоек

Далее при помощи саморезов закрепляем шаблон на заготовках. Для закручивания саморезов в шаблоне делаем отверстия, в тех местах, в которых будут отверстия для крепления сидения и подставки для ног. При этом шляпка закрученного самореза не должна выдаваться из шаблона.

И при помощи копировальной фрезы выравниваем кромки заготовки по шаблону.

С помощью фрезера, вставленного в стол делаем паз, в котором будут двигаться элементы, фиксирующие сидение и подставку для ног. Для простоты решил зазвать их бегунками. Глубина паза 10 мм, ширина паза 24 мм (может быть было бы удобнее сделать ширину паза, равную ширине имеющейся фанеры - 22 мм, но в мастерской такой фрезы не оказалось).

В середине паза через равные расстояния делаем отверстия. С обратной стороны заготовки в месте выхода сверла обязательно нужно подложить брусок, чтобы сверло не выламывало нижний слой шпона. Закрыть или замаскировать такой скол будет крайне трудно.

Аналогично поступаем с бегунками. Печатаем чертеж в реальном размере, вырезаем и наклеиваем на лист фанеры. Далее вырезаем с запасом и "причесываем", как делали это с шаблоном стойки.

Из того же листа фанеры 22 мм лобзиком грубо с запасом вырезаем будущие бегунки.

Все теми же саморезами фиксируем шаблон на заготовке

И на фрезерном столе при помощи копировальной фрезы выравниваем кромки заготовок по шаблону.

С помощью кромочной калевочной фрезы скругляем кромки на всех получившихся деталях. Радиус скругления 4,8 мм.

Далее вырезана рейка, с помощью которой бегунки входят в зацепление с желобом на стойках. Высота рейки 20 мм, ширина 24 мм. Т.к. ни 20 мм, ни 24 мм фанеры у меня не оказалось, рейку решено сделать из массивного ясеня. Эта древесина обладает отличными прочностными характеристиками.

В бегунках на фрезерном столе был сделан соответствующий желоб и в него вклеены рейки. При этом когда будете делать желоб надо не забыть, что бегунки бывают правые и левые.

После высыхания клея рейки распилены и сточены заподлицо с корпусом бегунков. Также в бегунках сделаны отверстия для фиксации их на стойках.

Также в бегунках выфрезерованы желоба параллельно полу. Глубина желоба 10 мм, ширина 16 мм. В этих желобах будут фиксироваться сидения и подставки для ног. На следующей фотографии можно видеть готовые бегунки.

Аналогично поступаем с шаблонами сидения и подставки для ног: печатаем чертеж, клеим его на фанеру и вырезаем заготовку.

Для того, чтобы сделать ровные скругления использовал тонкую рейку из 5 мм фанеры, пропущенную между саморезами, задающими нужный радиус. Она хорошо гнется и создает плавные переходы. Как это сделано видно на фотографии:

В результате получаем два шаблона - подставки для ног (слева) и сидения (справа). Далее работаем с ними по уже отработанной схеме - размечаем заготовки (обводим шаблоны карандашом) и вырезаем их с помощью электролобзика с отступом 5 мм. Для них использована фанера 16 мм, хотя можно и 22 мм. Фиксируем шаблон на заготовке при помощи саморезов и отрабатываем кромки копировальной фрезой. Имея готовые шаблоны вся операция занимает несколько минут. Оставшиеся на готовых деталях небольшие отверстия от саморезов можно либо просто игнорировать из-за их незначительного размера, либо скрыть при помощи шпатлевки на этапе шлифовки. Лично я пошел по первому пути. Не забываем скруглить кромки при помощи кромочной колевочной фрезы.

Шаблон для спинки делал "по месту". Поэтому чертежа спинки нет. Верхнюю и нижнюю кромку делал по шаблону сидения. Высота спинки 100 мм, Ширина 464 мм (глубина паза для спинки в стойках 10 мм). После того, как шаблон готов, делаем по нему с помощью электролобзика и копировальной фрезы пару спинок за несколько минут.

Всего в стуле три перекладины. Они сделаны из того же листа 22 мм. Размеры перекладин, фиксирующих бегунки 399х50х22 мм. Нижней перекладины (в нижней части возле пола) - 444х30х22 мм. С помощью прямой фрезы 10 мм делаем пазы для потайных мебельных гаек - бочонков.

Далее делаем паз для спинки.Угол наклона спинки выбирал в соответствии с ГОСТ 19301.2-94. "Мебель детская дошкольная. " Угол наклона спинки по нему не менее 5 градусов и более. У моего стула угол 11 градусов - мне кажется очень комфортный угол.

Получаем небольшую груду деталей

Каждый стул собирается на болты с шестигранниками и мебельные потайные гайки-бочонки . Болты имеют размеры 6х70 и 6х50, гайки - 10х20 и 10х12. Комплект крепежа представлен на фотографии.

Готово. Как говорится, "похоже на правду". При сборке проверяется качество изготовления и подгонки деталей, устраняются мелкие недостатки, проводится "доработка напильником". На этом пильно-сверлильно-фрезеровальный этап закончен.

Начинается шлифовально-малярный этап. Теперь стулья полностью разбираются и все детали шлифуются перед нанесением покрытия. Использовал бумагу 180. Кое-где пришлось повозюкать 80 и даже 40.

Малярные работы - это отдельная дисциплина. Плохое финишное покрытие может испортить всю работу. Зима на улице и отсутствие отопления в мастерской внесли в привычный процесс свои коррективы. Красить стул пришлось прямо дома. Поэтому ни краскопульта, ни многокомпонентных вонючих лаков использовать нельзя - только невонючий водный лак и кисточка.

Т.к. стул делал из остатков фанеры, некоторые детали имели загрязнения. К сожалению, полностью избавиться от них шлифованием не удалось, поэтому решил покрывать один стул темным цветом - "махагоном", второй - глянцевой непрозрачной эмалью молочного цвета. Пока готов только первый. Второй, молочный, ждет своего времени.

Если после нанесения первого слоя лака цвет лег неравномерно, детали из-за разной степени впитывания покрыты проплешинами, поднялся ворс и поверхность стала как наждачка, и вообще все это выглядит ужасно и хочется все бросить, значит вы на правильном пути. После высыхания первого слоя (часа через три-четыре) берем наждачную бумагу зернистостью 180 и шлифуем весь поднявшийся ворс. Далее кладем второй слой, после высыхания которого поверхность стала чуть лучше - нет ворса и цвет лег ровнее, но все равно далеко до картинки на этикетке банки с лаком. Поэтому матируем детали той же наждачкой и кладем третий слой. За ним четвертый. И так далее. Продолжаем до тех пор, пока результат не станет вас удовлетворять. Мне для этого хватило пяти слоев, на которые потрачено два дня.

Растущий стул готов. Себестоимость двух стульев - лист фанеры 1500х1500 мм толщиной 22 мм, крепеж на 50 р. и банка лака. Сюда же электричество, амортизация основных фондов, зарплата рабочего.

Видел на Амазоне подобные конструкции по 250 американских долларов - не цена, а жесть какая-то. У нас они, конечно, значительно дешевле.

Не смотря на сомнительный дизайн конструкция достаточно продуманная.

Это не просто детский стул, это скорее офисная мебель для школьника. Потому что именно школьники многие часы проводят сначала за уроками, а потом за компьютерными играми и для них важна правильная удобная поза для осанки, меньшего утомления и сохранения зрения. При этом школьники еще и активно растут.

Для большего комфорта можно изготовить съемные мягкие накладки на сидение и спинку. Как опцию. Но не вижу особой необходимости - обычно школьная мебель без подушек. Подлокотники тоже без особой надобности, потому что во время письма или при работе на клавиатуре локти должны свободно лежать на столе, чтобы не вызывать напряжение в плечах. Все эти выкладки описаны в целом множестве ГОСТов и растущий стул им соответствует. В общем, я доволен результатом.

Вот как хотите, так и называйте - банкетка, скамеечка, подставка для ног, все это абсолютно не принципиально. Важно то, что делается она довольно просто и из материалов понадобится только бобина джутового шпагата и старое что-то на ножках

Но ведь клево выглядит, а?

Итак, что мы будем делать? Сначала найдем вот такую старую штуку

Очистим от старой краски, отшлифуем и зашкурим ее чтобы проявить фактуру натурального дерева

Теперь разбор полетов, ой, то есть просто разбор - отделим ножки от рабочей поверхности

Прикрепим конец шпагата к изнаночной стороне, прочно прикрепим, чтобы потом не расстраиваться

И начнем обматывать доску джутом, кладя витки близко друг к другу. Конец бечевки закрепим таким же образом на изнаночной стороне

Ну вот, готово, теперь беремся за плетение, Причем, заметьте, проще протягивать не по одной нити, а по две, для этого надо сделать вот такую петлю. И крючок нам в помощь. Количество прядей и длина секций полностью зависит от вас и размеров вашей скамеечки. Концы шпагата оставляем свободно провисать с двух сторон, в дальнейшем это даст нам возможность регулировать и перемещать нужное.

После того как все было как надо натянуто и откорректировано, концы шпагата так же закрепляются на обратной стороне.

М-мм, нравится? Значит теперь можно приклеить сидушку к основе. И декоративную обвязку не забудьте, для того чтобы скрыть место прикрепления деталей

Как вам такое сочетание необработанной древесины с джутовой текстурой? По моему скромному мнению, получилось просто замечательно!

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Я искал подставку для ног для моего офисного кресла. Цены на подставки под ноги при работе на компьютере варьируются и начинаются с пары тысяч рублей, при этом они всегда сделаны из пластика, хрупкие и ненадежные, такие подставки быстро выходят из строя.

Еще одна серьезная проблема заключается в том, что все они имеют прямоугольную форму. Это означает, что колесо вашего кресла постоянно сталкивается с подставкой для ног и смещает её вперёд.

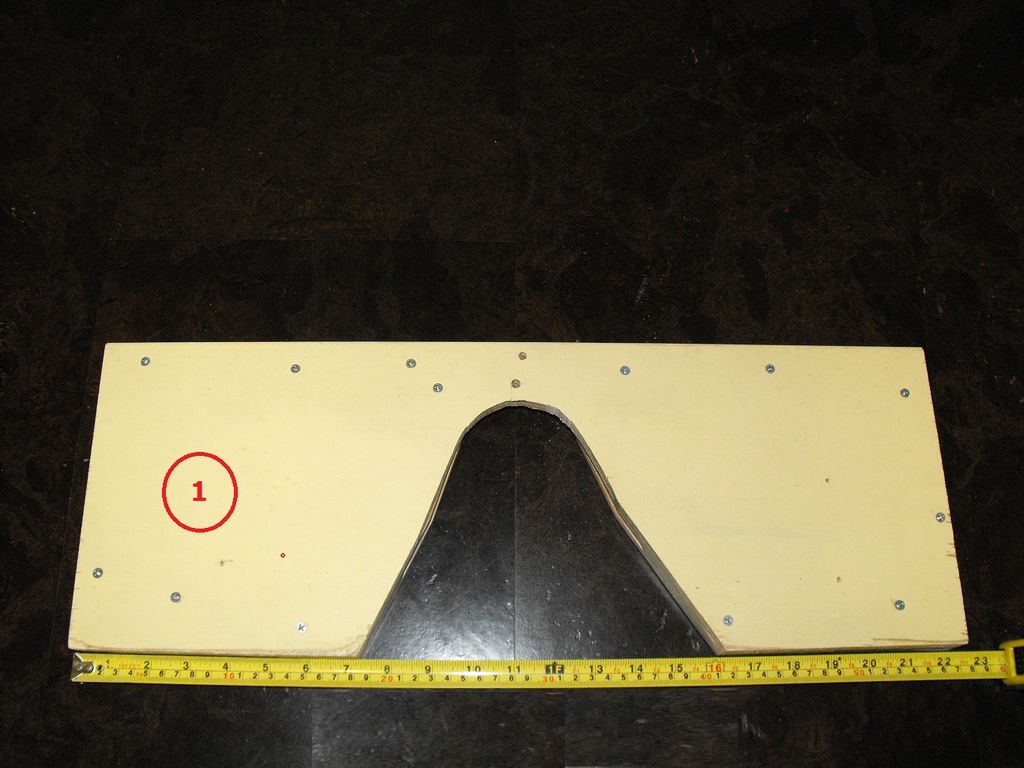

Решением было построить подставку для ног своими руками. Для этого мне понадобился кусок 20 см фанеры, пара досок 5х10 см и несколько шурупов.

Я использую свою деревянную подставку под ноги уже несколько лет, и она действительно крепкая и выглядит довольно хорошо. Я не заплатил за неё ни копейки, потому что у меня под рукой были все необходимые материалы.

Шаг 1: Создаем основу

Шаг первый — сделать основу для вашей подставки для ног. У меня был кусок сантиметровой фанеры длиной около 60 см и шириной 23 см. Ваша подставка для ног может быть любого размера, но я бы не рекомендовал делать подставку размером меньше, чем 60 x 23 см.

Чтобы сделать вещь достаточно крепкой, используйте фанеру толщиной не менее 1 см. И пока не беспокойтесь о краях, мы скоро их обрежем.

Шаг 2: Добавляем половые доски

Чтобы сделать красивую верхнюю часть, используйте несколько досок для полов из твердой древесины. (3 на фотографии)

Подойдет любое дерево, но если вы сможете раздобыть несколько готовых досок для пола, они станут прочной и приятной поверхностью без каких-либо затрат на обработку, покраску, лакировку и т. д.

Также для основания мне понадобилось вырезать форму клина (4) из куска доски пола шириной около 10 см.

Шаг 3: Установка и резка

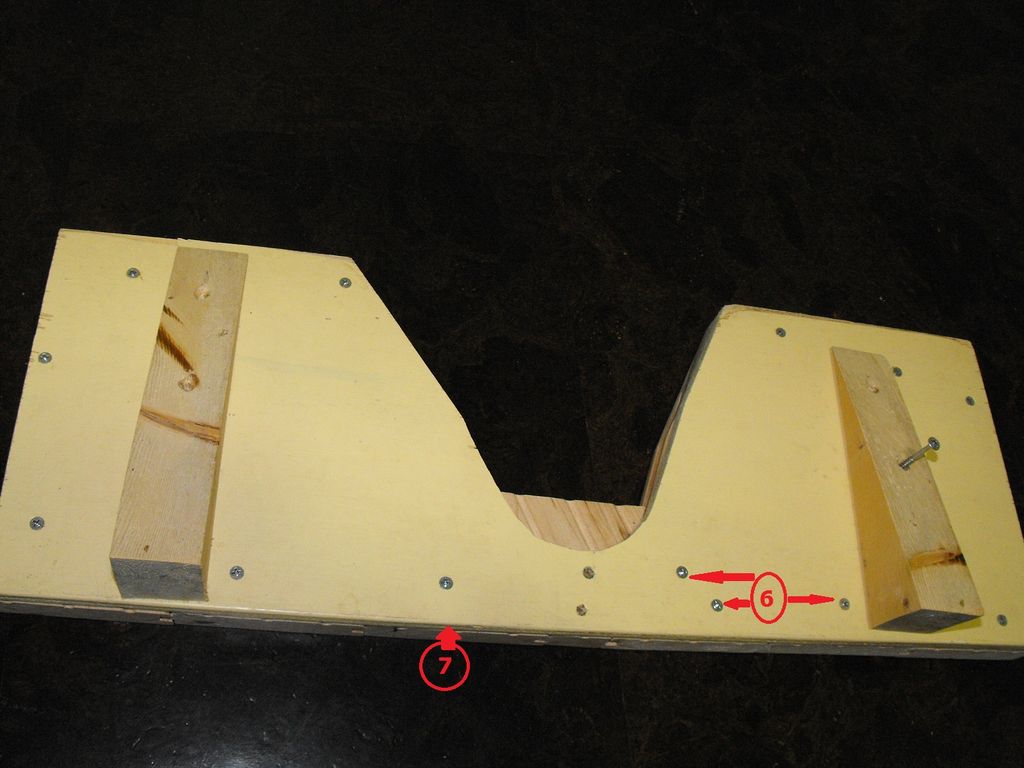

Чтобы надежно прикрепить доски к основанию, используйте как минимум 2 шурупа на каждую из них (6 на фотографии). На данном этапе не устанавливайте центральный треугольный соединительный элемент.

Ваши доски пока что могут выходить за края и, как только вы привинтите их, обрежьте их вместе за раз с доской-основанием по вашим окончательным размерам (7 на фотографии).

Если хотите, вы можете также пройтись по краям фрезером, чтобы сгладить их, но я не стал беспокоиться об этом. Я просто использовал кусок наждачной бумаги, чтобы убрать остроту верхней части досок.

Используйте ленточную пилу или ножовку, чтобы вырезать выемку из основания и досок пола. Сделайте широкий конец выемки длиной около 20 см, а узкий — около 7 см. Длина узкого конца не является критичной, так как на следующем шаге она будет скрыта соединительной частью половой доски.

Прикрутите соединительную часть треугольной формы, чтобы ваша подставка выглядела как на втором изображении. Винты для дерева отлично закрепят этот элемент. Я не использовал ни клея, ни чего-либо еще, только винты, и они прекрасно удерживали древесину годами.

Шаг 4: Высотные клинья

Чтобы создать высотные клинья, просто вырежьте их из доски 5 х 10 см. Длина клиньев должна составлять около 20 см, а высота сходить с 5 см до нуля.

Эта общая высота удобна для меня, но вам может быть удобна другая высота или угол наклона. Возможно, вам придется сделать несколько вариантов клиньев, чтобы создать окончательную версию, удобную для вас.

Просверлите в клиньях пару пилотных отверстий и закрепите их винтами на опорной доске на расстоянии около 10 см с каждой стороны (8 на фотографии).

Шаг 5: Готово

Теперь переверните подставку и оцените результат.

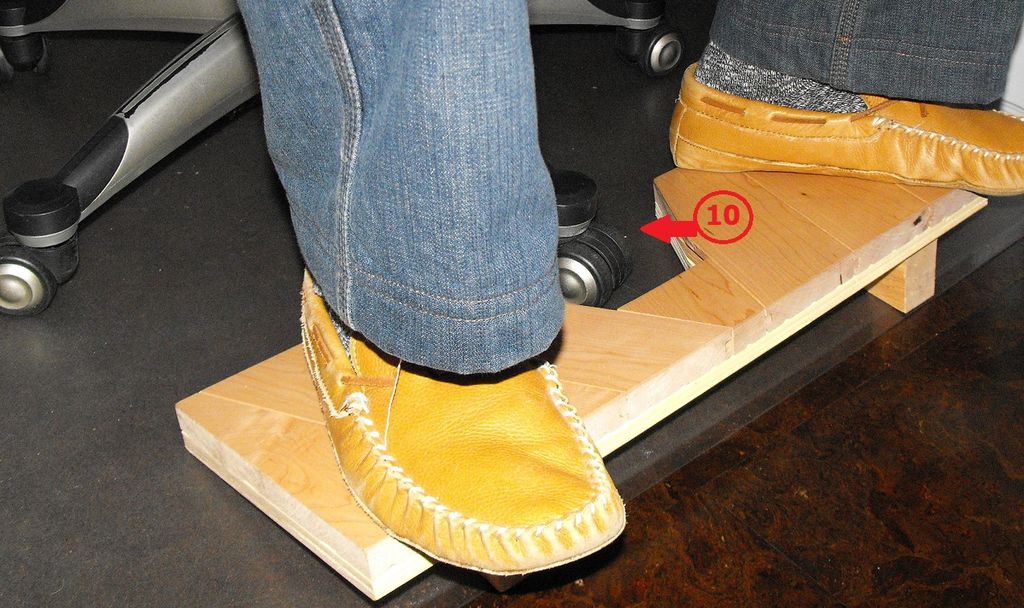

Вы видите, что сделанная вами выемка отлично подходит для того, чтобы колесо вашего офисного кресла (9 на фотографии) гармонично входило в неё. Оно больше не будет стучать по подставке, и ваши ноги не будут выходить за её пределы, когда вы двигаете кресло.

Предварительно обработанные половые доски очень прочны, гладки, хорошо выглядят и не требуют никакой отделки или покраски. Просто двигайте подставку вперед-назад настолько, насколько вам нужно, чтобы достичь комфортной для вас высоты (10 на фотографии).

Ваша подставка прослужит вам в течение долгих лет и сэкономит много денег. Я использовал свою подставку для ног каждый день в течение более чем 3 лет, и она все еще выглядит как новая и прекрасно работает.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Читайте также:

webdonsk.ru

webdonsk.ru