Пневмоприжим своими руками

Добавил пользователь Валентин П. Обновлено: 30.08.2024

В данной статье опишу конструкцию и электрическую схему пневматического пресса для горячего тиснения на коже и картонe, которую собирал своими руками. Такие пневмопресса могут называться по разному, в зависимости от сферы применения.

В отличии от гидравлического пресса (статья на Дзене), который приводится в действие масляным гидронасосом, пневматический пресс развивает давление за счет сжатого воздуха, вырабатываемого компрессором.

На основе схемы и конструкции, описанной в статье, могут работать такие виды прессов: перфорационный, горячего тиснения, различные пресса для формовки и склейки деталей.

Вот для примера моя статья на Дзене про установку реле температуры Евроавтоматика RT-820M в подобный пресс.

В моем случае пресс используется в производстве обуви, для горячего тиснения верхней части обуви. В результате действия пресса на кожаном верхе туфлей, ботинок или сапог появляется красивый рисунок либо логотип. При установке специальной пресс-формы и поднятии давления возможна просечка небольших отверстий.

Согласитесь, сапоги на женской ножке, на голенище которых нанесен красивый стилизованный цветок, смотрятся гораздо эффектнее!

Стоит сказать, что пневматический пресс развивает меньшее давление, по сравнению с гидравлическим. Но это в общем случае, всё зависит от конкретной модели.

Алгоритм работы пневмопресса

Чтобы понять электрическую схему, рассмотрим алгоритм работы пневматического пресса.

Сразу скажу, что фото сделаны мною на момент сборки пресса. До этого пресс собирал механик, но с электрической схемой он не справился, поэтому за дело взялся я).

Итак, при включении питания питание подается на ТЭНы, которые нагревают верхнюю металлическую алюминиевую пластину толщиной около 2 см. Для разогрева пластины требуется время (около получаса), и потом температуру поддерживает термоконтроллер.

Реле времени (вверху, установлен на 5 сек) и контроллер температуры. Передняя панель пневматического пресса.

Реле времени (вверху, установлен на 5 сек) и контроллер температуры. Передняя панель пневматического пресса.

К этой пластине прикручиваются формы, необходимые для производства данного заказа.

Верхняя пластина, в которую вставляются два ТЭНа и датчик температуры. Не прикручена. Должна быть прикручена к штоку поршня (четыре болта вверху фото)

Верхняя пластина, в которую вставляются два ТЭНа и датчик температуры. Не прикручена. Должна быть прикручена к штоку поршня (четыре болта вверху фото)

Для начала работы оператор нажимает две кнопки “Пуск”. Эти кнопки соединены электрически последовательно.

Почему две, ведь достаточно одной? Дело в том, что это необходимо из соображений безопасности, чтобы в момент опускания поршня обе руки находились на кнопках, и случайно не попали под пресс.

После нажатия кнопок “Пуск” поршень с нагретой формой для тиснения опускается, и форма упирается в нижнюю пластину, на которой лежит заготовка.

В данном случае используется мембранно-пружинный пневмопривод, но можно применить и обычный пневмоцилиндр.

То же фото, с другого ракурса, приведено в начале статьи. Вверху показана трубка, куда подключается шланг подачи сжатого воздуха. Далее давление воздуха можно регулировать редуктором и контролировать манометром. Ниже – катушка соленоида и клапан, который контролирует подачу воздуха в пневмопривод (красная емкость на фото).

Далее выдерживается время, которое определяется встроенным таймером (реле времени). Время задержки таймера устанавливает оператор. Это время зависит от многих факторов (материал, температура, форма, дизайн, и т.д.) и обычно подбирается экспериментально, опытным путем.

Через время задержки верхняя пластина поднимается, цикл завершён.

Теперь нужно поменять заготовку, и повторить цикл вновь.

Схема пневматического пресса горячего тиснения

Схема простая, рисовал я её непосредственно около пресса, публикую как есть:

Обратимся к схеме. При нажатии кнопок Пуск 1 и Пуск 2 напряжение через НЗ контакт РВ1 поступает на питание реле времени РВ, которое включается, и в результате замыкаются его НО контакты РВ2.

Контакт РВ1 – не простой, а с задержкой включения. В данном случае это означает то, что он размыкается после задержки, определяемой таймером РВ. И в течении этого времени подается напряжение на воздушный клапан.

Вот и всё, касаемо электрической схемы.

Большой минус – напрочь отсутствует электробезопасность. Дело не в заземлении. Это касается защитного автомата, которого нет на вводе (тут хватит максимум 6А) и кнопки “Аварийный стоп” для экстренного поднятия поршня. Кроме того, в случае прямого или косвенного прикосновения возможна тряска 50 Гц.

Кто интересуется по защитным автоматам – сюда , по аварийным цепям – сюда . По функциям УЗО - сюда .

Схема состоит из двух независимых частей – схема нагрева ТЭНов и схема управления воздушным клапаном. Рассмотрим их.

Включение ТЭНов через термоконтроллер

Для питания ТЭНов используется контроллер температуры (терморегулятор) BERME REX C100 FK-02 VAN SSR. Последние три буковки – SSR – обозначают, что выход контроллера предназначен для управления твердотельным реле (Solid State Relay). Кто хочет узнать, что это такое, и какие у него схемы включения – рекомендую на Дзене мою статью про твердотельные реле .

Терморегулятор, он же термоконтроллер, он же контроллер температуры, он же реле контроля температуры и регулятор температуры с выходом под твердотельное реле.

Терморегулятор, он же термоконтроллер, он же контроллер температуры, он же реле контроля температуры и регулятор температуры с выходом под твердотельное реле.

Чем замечателен этот контроллер температуры? Он разительно отличается от старых, классических контроллеров температуры тем, что при приближении к заданной точке он отключается, и догоняет температуру импульсами с переменной скважностью. Импульсы тем короче, чем ближе температура к заданной. В результате – температура, в зависимости от настроек, может поддерживаться с точностью до пол градуса.

А терморегуляторы старой системы тупо работают по гистерезису, в результате, в зависимости от конструкции системы и её инерции, температура меняется в пределах до ±10…15 градусов.

Применение “умного” реле контроля температуры не было бы возможно, если бы в качестве коммутирующего элемента не применялось бы твердотельное реле. Обычному реле пришлось бы несладко…

Датчик обратной связи дает обратную связь регулятору, тут всё понятно.

К слову, точность такой системы сильно зависит от качества установки ТЭНов и термодатчика. Они должны быть установлены так, чтобы обеспечить надежный термоконтакт с нагреваемой пластиной, т.е. контакт должен иметь минимальное тепловое сопротивление. Кроме того, важно установить датчик поближе к нагревательным элементам, особенно если масса нагреваемого металла невелика, и он интенсивно охлаждается.

Рис. 4. 18. Пнев мати ческий при жим с пла вающей мертв ой точкой рычага :

а — ра бочее положение; б — схема д ля выбора ф ормы р ычага; 1 — прижима емая

деталь; 2 — рычаг; 3 — серьга; 4 — пне вмоцилин др; 5 — кронш тейны рамы с тенда

Если это у словие не выде ржано, то рычаг будет сп олза ть с приж имаемо й

Кинема тическ ая с хема п рижима с плаваю щей ме ртвой точкой ры чага

имеет ряд особеннос тей. В ней , нап ример, важну ю роль играе т длина

серьги. С увелич ением длины сер ьги рычаг будет отведе н в н ера боч ее

положе ние при меньше м х оде што ка. На схему п ере меще ний эле менто в

рычажно й с ис темы о казы вает в лия ние так же фо р ма р ычага и поло жение

точки соедин ения его со штоком пн евмоцили ндра . Если угол меж ду осью

серьги и линией , соед иняюще й точки креплен ия р ы чага к серьге и к штоку ,

больше 9 0° (рис . 4.18, б ; угол a), то при отводе рычага в нерабо чее пол о-

жение серьга и р ы чаг снач ала буду т отклоняться в сто рону п ри жимае-

мой д етали. Сле дова тельно, проекти руя приспосо бле ние, необходи мо пре-

ду смотреть в нем свободные зоны для беспрепя тствен ных отклоне ний эле-

4.6.3. Пн евм атический прижи м со свобод ным рычагом

Конс тр у кция пневма тического прижима со сво бодны м рычагом (рис.

4.19) и прину дительны м о тв одо м его в нерабочее положе ние позволяе т по -

лучить боль шие у г ловы е п еремещ ени я ры чага при сравн итель но не боль шом

ходе штока. Подв ижная система эт о го прижима включа ет рычаг и ползу н,

Для пово рота рычаг а в нерабо чее поло жение необход имо подать сжа-

тый возду х в пространс тво над по ршнем цил индра. По ршень в мес те со

штоком и п олзу н ом начнет переме щаться вниз. П ри этом пята ползу на

отойде т от ни жнего зуба р ычага и не будет п репятство вать повороту ры-

чага. Поворот начне тся после того, как язычок ползу на войдет в зацепле-

Рис. 4. 19. Пнев мати ческий при жим со своб одным рычагом: 1 — направл яющая

полз у на; 2 — пя та полз уна; 3 — полз ун; 4 — я зычок; 5 — рычаг

ние с н ижним зу бом. При о братном (рабоче м) ходе порш ня язы чок, на-

давливая на верхний з у б, п ове рнет рычаг в рабочее положени е, после че го

нажимна я пята ч ерез н ижни й зу б передас т на рычаг осно вну ю силу , необхо-

4.6.4. П рижим ы с ры ч ажно-ш а рни рными усили телями

Пневма тичес кие прижимы с р ыч ажно- шарнир ными у силителями по-

зволяю т п олу ч ить силу п ри жатия де тали, в несколько р аз п рев ы шаю щую

силу на шт о ке пневмоц илинд ра. Для сх емы, показа нно й на рис. 4.20, сила

прижа тия детал и (без у че та потерь на трен ие) бу дет равна

Рис. 4. 20. Прижим с рычажным усили теле м: а — конст р уктивная схема;

б — с х ема для силового ра счета; 1 — закрепля емая деталь; 2 — рыча г;

При проек тирован ии прижимов с шарнирно- рыча жными усил ителя ми

необ ходимо иметь в в иду , что кине матичес кие схемы р ы чажной переда чи

этих прижимо в имею т критичес кое положение . Для схемы, показан ной н а

рис. 4.20, т акое положе ние насту пит п ри a = 0. В критич еском положе нии

рычажно й пере дачи сила Q теоре тическ и равна бескон ечности. Это может

привес ти к з акл иниван ию рычажной системы, а любое дальней шее перем е-

щение штока пр иведет к п оворо ту рычага в обра тном напра влени и (сила Q

стане т р авно й ну лю). Учиты вая изложе нное, а также то, что по мере износа

шарни рной р ычаж ной системы у гол a у меньшает ся, при проект ирова нии

следу ет выбира ть величи ну у гла a в предела х (10. 15)°. О тметим , чт о чре з-

мерное завы шени е в ел ичины у гла a приводи т к сни жен ию эффе кта у силе-

В пневмат ичес ких приспосо бл ениях с плавающ им п нев моцил индро м

(рис. 4.2 1) пневмо цилинд р может свобо дно переме щать ся относ ительно по р-

шня вдоль свое й о си. Э то дает возмо жнос ть пол у чит ь са моу равнове шенну ю

схему дву хр ычаж ного прижи ма с п риводом от од ного пне вмоцили ндра. В

таких с хемах шт о к пневмо цилинд ра соеди няют с од ним р ычаго м, а пне вмо-

цилинд р через проу шину или дополни тельны й шток, зак репленны й на зад-

нем фланце, соеди няют со вт о рым р ычаго м. Пр и с рабаты вани и прижима

порше нь со штоко м бу дет переме щаться вправо и поворачива ть правый ры-

чаг, а ц илин др бу дет пе ремещат ься вл ево, повор ачивая левый р ы чаг. Если в

конст рукции прижим а рычаг и бу дут иметь р а зное о тношение плеч а / b , то

Конструкции пневмоприжимов зависят от типа приспособления, характера зажатия детали, способа подачи воздуха и т. д. Так, в неподвижных приспособлениях воздух в пневмоцилиндры подводится от распределительного крана непосредственно; в поворотных приспособлениях

сжатый воздух подводится через цапфу поворотного приспособления (фиг. 100).

Фиг. 100. Цапфа поворотного пневматического Фиг. 101. Пневмоприжим с проприжима: резиненным шлангом.

1 — цапфа; 2 — сальник, 3 — крышка.

|

Если поворот приспособления производится совместно с пневмоцилиндром, то сжатый воздух подается по гибким прорезиненным шлангам (фиг. 101).

Система подачи воздуха к приспособлению требует тщательного монтажа во избежание пропуска воздуха в манжетах поршня цилиндров и в местах присоединений; при этом следует особо обеспечить герметичность в резьбовых соединениях.

Основными элементами пневматических устройств являются пневмоцилиндры, рабочая часть прижимного устройства, устройства для управления подачей воздуха.

На фиг. 102 показана обычная конструкция пневмоцилиндра, у которого возврат поршня в исходное положение осуществляется пружиной.

Наряду с этим — типом в сварных приспособлениях применяются пневмоцилиндры с двухсторонней подачей воздуха; при зажиме детали воздух подается в одну полость цилиндра, при разжиме — в другую. Пневмоцилиндры с двухсторонней подачей воздуха нормализованы. Основные размеры даны в табл. 37 (фиг. 103).

Форма корпуса цилиндра и места крепления к приспособлениям могут быть различными (фиг. 104) в зависимости от конструктивной схемы самого приспособления.

Схематический вариант подвески пневмоприжима дан на фиг. 105.

Постоянство давления на штоке зависит от герметичности манжеты поршня. Манжеты изготовляются из кожи или хлорвиниловой массы.

При возврате поршня в исходное положение с помощью пружины ставится одна манжета, при двухсторонней подаче воздуха — две; при этом в первом случае горизонтальная часть манжеты направляется в сторону воздушной камеры.

Рабочая часть прижима может быть самой разнообразной конструкции в зависимости от размеров и формы прижимаемой детали. В некоторых слу-

чаях зажим детали производится непосредственно концом штока (фиг. 106), в других конец штока действует на рычажную систему, крепящую детали (фиг. 107 и 108).

У прижима фиг. 109 зажим осуществляется через рычаги 1 и 2, а у прижима (фиг. 110) — разжимом рычагов 1.

|

После снятия давления в пневмоцилиндре 2 пружина 3 стягивает нижние концы рычагов и позволяет снять собранное изделие.

Рабочая часть штока может иметь на конце жестко насаженную круглую пяту.

Расчет пневмоприжима сводится к определению диаметра поршня; при этом исходным является давление в сети цеха.

Усилие, которое может создать шток одного пневмоцилиндра (см. фиг. 103) при подаче воздуха со стороны штока:

и при подаче воздуха со стороны поршня

где D—диаметр цилиндра в см;

Dx — диаметр штока поршня в см;

р0—давление воздуха в сети на вводе в пневмоцидиндр в кг. см"1.

Обычно в воздухопроводной сети котельно-сварочных цехов давление составляет 5—6 атм. Расчетным давлением с учетом потерь в подводящих частях к пневмоцилиндрам следует считать 4—5 атм.

Воздух поступает в цилиндры непосредственно из заводской сети через разветвление трубопроводов, или, в случае высокого давления воздуха в сети, через воздушный редуктор.

Воздушные редукторы могут быть двух видов: поршневые и мембранные (фиг. 111). В обоих случаях регулировка редуктора осуществляется винтом с пружиной.

Для управления подачей воздуха служат воздушные краны (фиг. 112). При односторонней подаче воздуха в пневмоцилиндр ставится трехходовой кран с тремя положениями рукоятки: 1) для перекрытия подачи; 2) для подачи воздуха в пневмоцилиндр; 3) для выпуска отработанного воздуха из пневмоцилиндра в атмосферу.

Четырехходовой кран осуществляет подачу воздуха для возврата пневмоцилиндра в исходное положение.

|

Основные размеры четырехходовых воздушных кранов приведены в табл. 38 (фиг. 112).

Схема монтажа арматуры к пневмоцилиндрам показана на фиг. 113. Манометр может быть присоединен на вводе в цех или в отделение к ответвлению трубы или непосредственно к воздушному редуктору.

Прижимы с пневмоцилиндром при всех их преимуществах имеют ряд недостатков. К числу их относится:

сравнительно быстрый износ уплотнений, требующий частую смену их; в противном случае повышается расход воздуха из-за утечки и ослабляется зажим, что может привести к аварии; громоздкость цилиндров, значительно ограничивающая область их применения.

Прижимы с пневмокамерами

Ниже приводится описание конструкции пневматических зажимов, в которых вместо цилиндра применяется пневматическая камера с резиновой диафрагмой, заменяющей поршень.

Общий вид такой камеры показан на фиг. 114.

Пневматическая камера состоит из плотной резиновой диафрагмы на тканевой основе /, зажатой между крышкой 2 и корпусом 3.

Сжатый воздух входит в камеру через отверстие А в крышке и давит на диафрагму, выгибая ее и подавая вперед шток 4.

Шток имеет тарелку большого диаметра 5, которая не скреплена с диафрагмой, а только прижата к ней под действием пружины. Эта же пружина служит для отвода прижимных устройств при выключении и возврате диафрагмы.

Конструкция пневматической камеры с диафрагмой очень проста. Благодаря использованию диафрагмы вместо поршня устраняется утечка воздуха и все последствия этого.

Значительно упрощается и обслуживание в производственных условиях, так как диафрагма, изготовленная из резины на тканевой основе, обладает большой долговечностью и выдерживает до 1 млн. циклов.

Компактность и малый вес камеры позволяют упростить конструкцию самого приспособления, что имеет особое значение в случае необходимости получения больших зажимных усилий.

Для управления пневматическими камерами служит конструкция вращающегося дискового крана, показанного на фиг. 115.

Кран состоит из корпуса 1 с тремя отверстиями и крышки 2, между которыми находится вращающийся диск 3 с двумя каналами. Поворот диска осуществляется рукояткой 4. Диск 3 прижимается

7 Б. А. Таубер 2685 9/

к корпусу 1 пружиной 5. Один из каналов диска имеет сквозное отверстие для соединения с камерой А.

Одним резьбовым отверстием кран соединен с воздушной магистралью, а другим с пневматической камерой.

При / положении^рукоятки крана (фиг. 115) воздух из магистрали, проходя через канал*вращающегося диска, поступает в пневматическую камеру.

Фиг. 116. Приспособление с пневматическими камерами:

Л — корпус приспособления; В — клапан на четыре камеры.

При II положении рукоятки крана воздух из магистрали отключается, а воздух, находящийся в пневматической камере, отводится в атмосферу через второй канал вращающегося диска.

На фиг. 116 показано приспособление для установки и прижима швеллеров к поперечным брускам рамы шасси, осуществляемые пневматическими камерами. Все четыре камеры работают от одного клапана.

На фиг. 117 приведена типовая конструкция пневматического прижима с резиновой диафрагмой для создания усилия до 1000 кг;

тонкими линиями показано положение диафрагмы и тарелки в рабочем положении.

В пневматическом прижиме, приведенном на фиг. 118, зажимающим элементом является резиновая диафрагма. Прижим состоит из регулируемой щеки 1, зажимающей щеки 2, резиновой диафрагмы 3, направляющей 4 и пружины 5. Рабочий ход в этом устройстве весьма невелик.

После прекращения подачи воздуха и переключения воздушного крана воздух из канала выходит в атмосферу, а под действием пружины 5 зажимающая щека возвращается в исходное положение.

Оригинальный многокнопочный пневматический прижим для равномерного прижима длинного листа, применяемый на одном машиностроительном заводе, показан на фиг. 119.

Воздух из сети подается в шланг, на который упираются специальные кнопки, являющиеся рабочими элементами прижимов. При заполнении шланга воздухом кнопки перемещаются вверх, чем осуществляется прижатие листа к верхнему угольнику. Такое приспособление может применяться при прижиме тонких листов, диафрагм и т. п. в стесненных местах, где размещение пневматических цилиндров и пневматических камер невозможно.

Привет друзья, сегодня я бы хотел поделиться своей историей.

Все началось когда я поставил колеса с шинами с профилем не в размер, тогда машина стала ниже, а так же увеличилась "дыра" между аркой и колесом.

уже в таком положении я не мог заехать нормально во двор, в котором сплошное бездорожье и лежаки, тогда меня посетила мысль собрать пневму.

Собственно цены на готовые комплекты очень кусались, в среднем 120тыс, тогда начал советоваться с тазоводами, те сказали что вполне реально собрать за 28 тыс, ну и тогда я начал искать варианты.

Искать рукова от скании или чего либо другого я не стал, все же их надо подбирать и "примерять", у меня же не было времени, затем я наткнулся на сайт pa-rti.ru, где уже имелись в продаже нижние фланцы для стоек макферсон 52мм для рубены 130, и перечитав множество блогов, узнал что на зад идеально встают рубены Данлоп 114 (или 4 1\2")

В качестве стоек решил использовать свой койловеры TAtechnix

у них же сразу приобрел 4 клапана ГБО, тогда мне что то не хотелось брать у них блок, да и опять же в целях экономии, а так же готовый вариант компрессора с ресивером агрессор agr 6lt.

Трубки взял 6мм

Решил поставить себе 2 контура, что бы не париться с "выравниванием" давления по сторонам, а 4 манометра это куча трубок, а электронные- не дешего)

Сразу говорю, не надо мне говорить "ресивер по больше бы и компрессор беркут!". Ребят, ну не повторяйте значит моих ошибок, собирайте как вам кайф, мне было лень собирать все по запчастям)

Далее встал вопрос питания клапанов, в итоге вставил переключатели в пустые фишки под рулем и взял питание от прикуривателя

С моей схемой клапанов получилось так, что каждое положение выключателя отвечало за один клапан

Опять же, если вам кайф, ставьте со стеклоподъемников, я хотел фиксированное положение

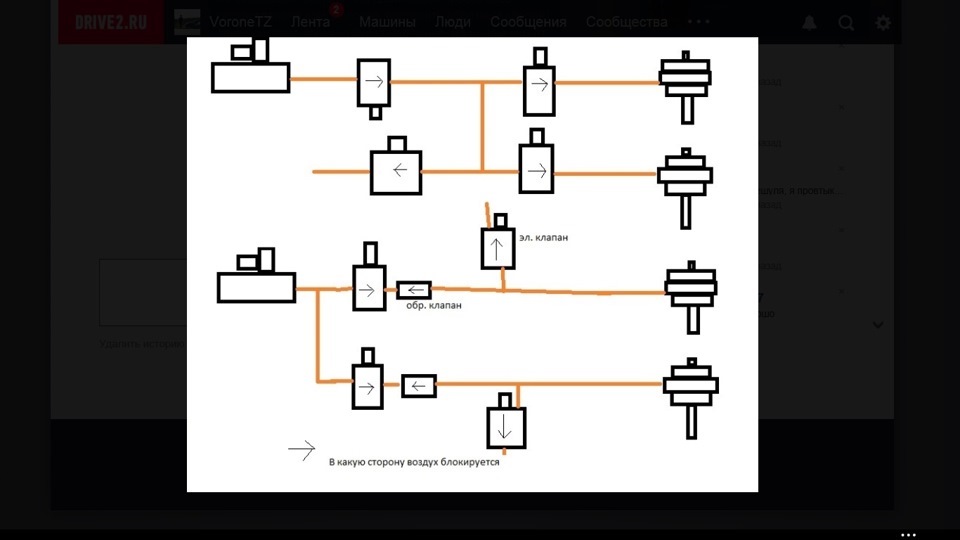

Клапана я по началу подключил так, что в начале был клапан на компрессор, за тем на перед\зад\сброс, но как оказалось клапана у меня держали только одну сторону и пришлось переделать по нижней схеме

Влагоотделитель я поставил после ресивера, потому что в любом случае при смене давления в ресивере, по любому образуется влага, в идеале вообще можно 2 влагоотделителя ставить

все это добро конечно не очень красиво расположилось в багажнике, но для меня был важен результат, а не красота

Компрессор же питается от аккумулятора на прямую от проводов, подключенных к усилку саба (он все равно не работает)

Далее подключил манометры, спрятал их в пепельнице

Кстати благодаря им заметил что клапана держат только одну сторону (получалось что при спуске переда, спускался и зад)

Далее ждал с завода опору передних стоек, верхний фланец и крепление жопы (если нужны чертежи, пишите)

С передом особых проблем не было, разве что утечка, которая была устранена на след день

Верхний фланец имеет 2 уплотнительных кольца и спокойно может ходить по штоку (это я сделал для того, что бы можно было использовать стандарнтный опорный подшипник, и сам фланец такой конструкции, что бы мог зайти и закрепится в сток опорнике)

Читайте также:

webdonsk.ru

webdonsk.ru