Пантограф для плазмореза своими руками

Добавил пользователь Алексей Ф. Обновлено: 08.09.2024

Для пытливых умов !! Для очумелых ручек.

Как устроен станок CNC-ЧПУ !!

И что можно на нем творить!!

Смотрите ,скачивайте,копируйте, творите .

Хорошее подспорье для бизнеса!!

Для очень дорогого бизнеса.

В единичном варианте.

станок, ЧПУ, CNC, фрезеровка,заработок,3d,резьба по дереву,

станки с ЧПУ,3d обработка,обработка древесины 3d,

фигурная обработка материала,заработок,гравировка 3d,

гравировка гранита,гравировка гранита лазером,

3d обработка мрамора,резьба по дереву лазером,

3d резьба метала,резка метала лазером,заработок в интернет,

резка метала плазмой,высокоточная резка дерева,высокоточная резка метала,

изготовление станков ЧПУ,заработок в интернет,изготовление станков CNC,

самодельные станки ЧПУ,самодельные CNC,

самодельные направляющие ЧПУ,заработок в интернет без вложений,Самодельные направляющие CNC,

как сделать станок ЧПУ,как сделать станок CNC,

3d обработка пенопласта, пенопласт,3dфрезеровка пенопласта,

заработок на пенопласте,заработок в интернет без вложений

самодельные CNC,cnc routers,cnc machining,homemade,

станок, ЧПУ, CNC, фрезеровка,3d,резьба по дереву

станки с ЧПУ,3d обработка,обработка древесины 3d,

фигурная обработка материала,гравировка 3d,

гравировка гранита,гравировка гранита лазером,заработок в интернет без вложений,

3d обработка мрамора,резьба по дереву лазером,

3d резьба метала,резка метала лазером,

резка метала плазмой,высокоточная резка дерева,высокоточная резка метала,

изготовление станков ЧПУ,изготовление станков CNC,

самодельные станки ЧПУ,самодельные CNC,

самодельные направляющие ЧПУ,Самодельные направляющие CNC,

как сделать станок ЧПУ,как сделать станок CNC,заработок в интернет без вложений

cnc machine,cnc machining,cnc machines,home cnc machine,cnc routers,5 axis cnc,cnc machinery,

cnc cutting,cnc wood router,

Видео пантограф для резьбы плазмой - plasma pantograph канала Павел Хрипко

Добрый времени суток ЯПовчане/ки). Решил запилить пост как я собирал станок ЧПУ плазменной резки металла.

Года так с полтора назад, появилась в больном мозге рукожопа идея - сделать станок плазменной резки с ЧПУ. Не, ну а чо, все делают чем я хуже?))

Поглазел Ютуб, покурил форумы и началось. Закупил комплектуху для ЧПУ на всем известном китайском сайте - драйверы, шаговики, зубчатый ремень и шестеренки к нему. Ну, а пока все это ехало решил, что совсем без чертежей делать негоже и приступил к "проектированию".

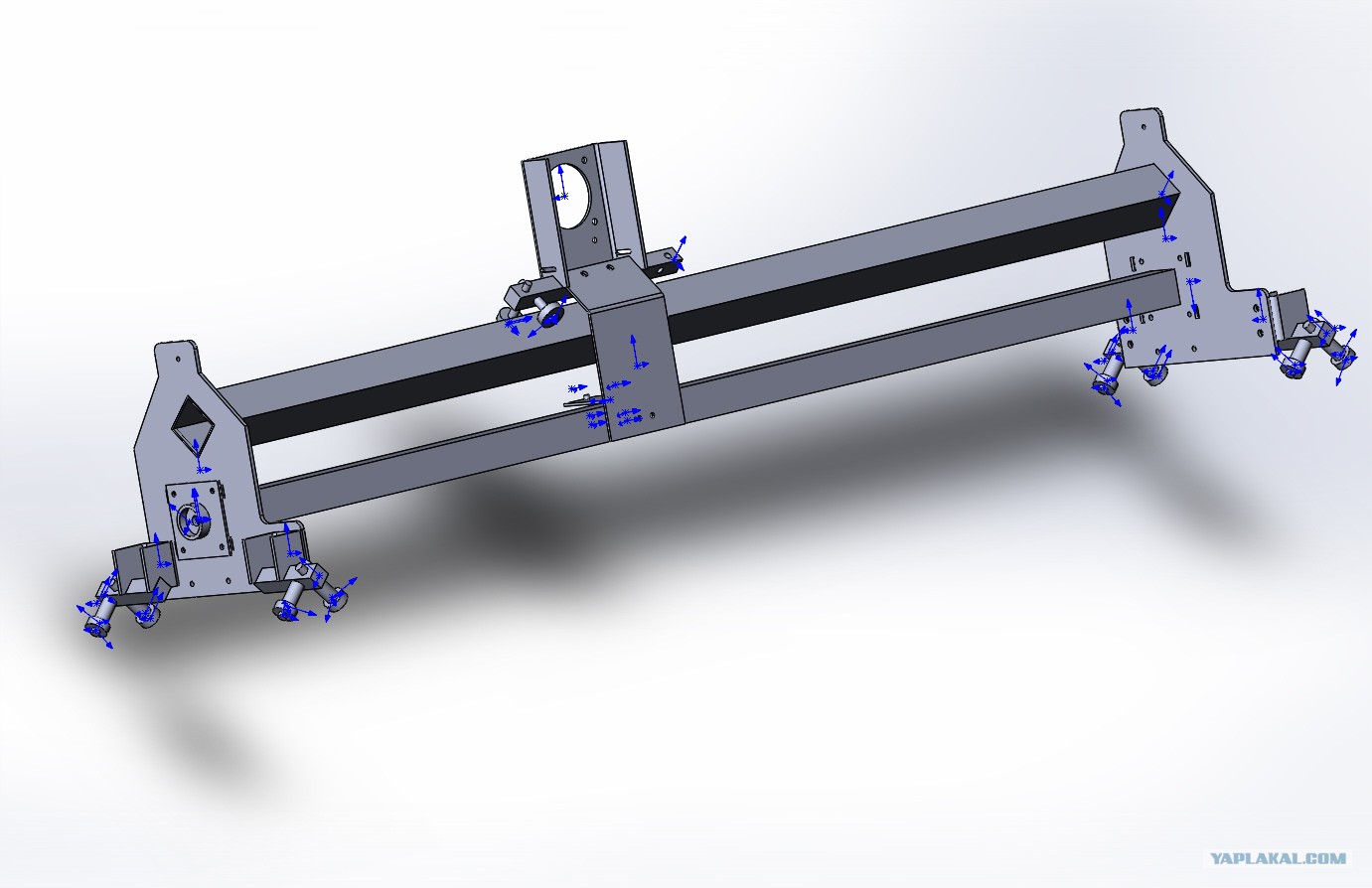

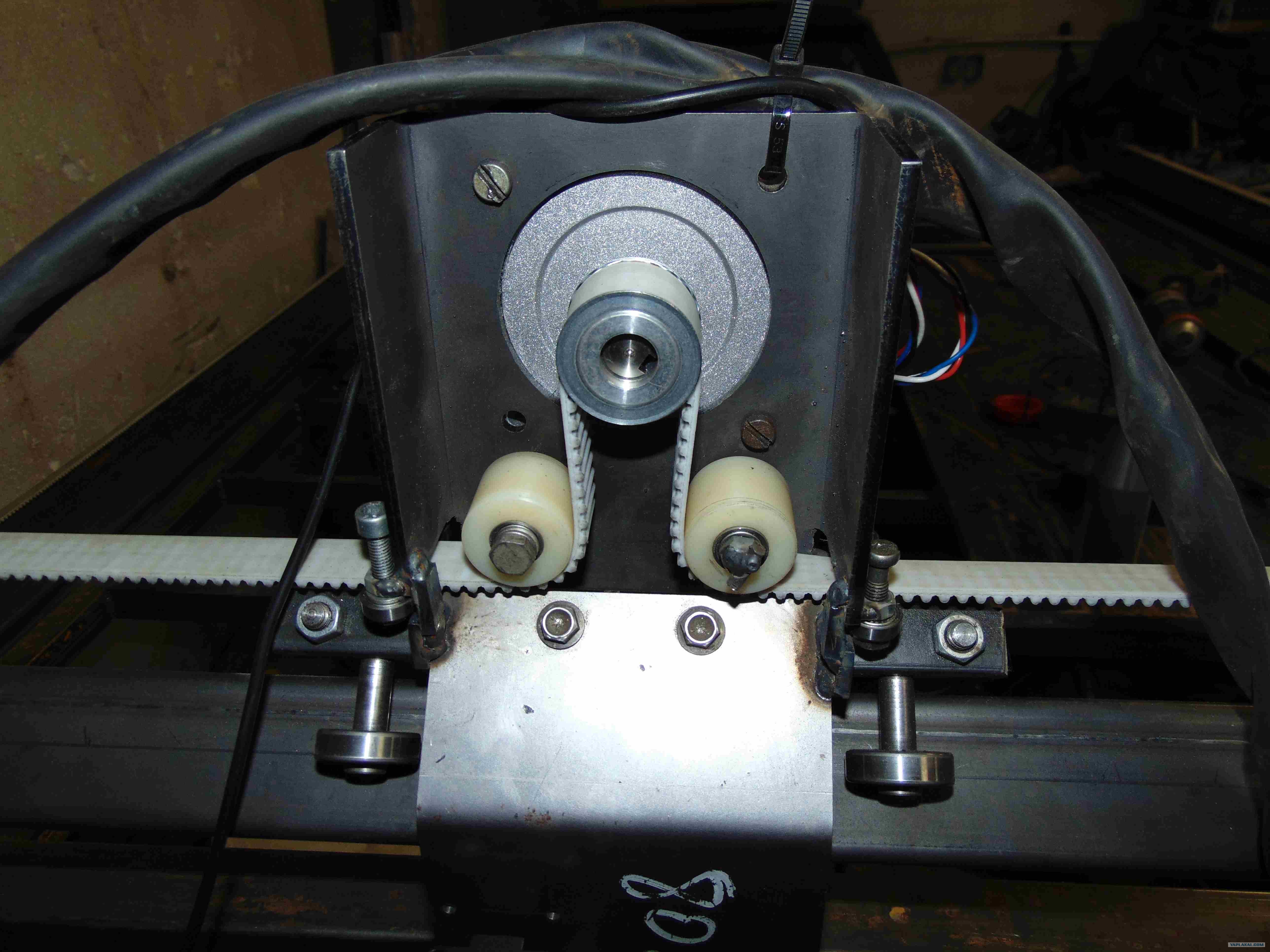

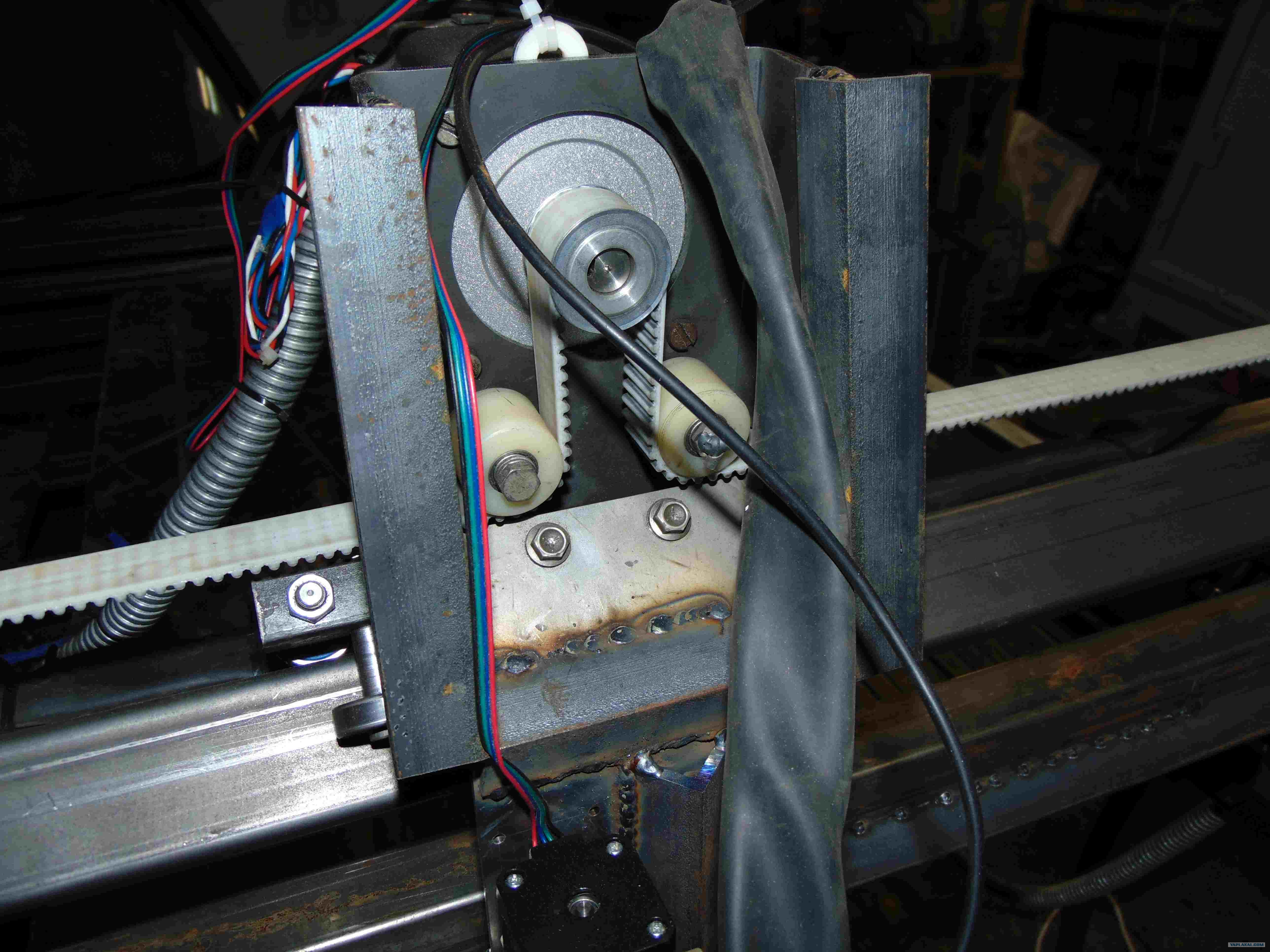

Вот сборка оси X и Y:

Далее, пока рисовал, подьехала комплектуха и было решено сначала собрать шкаф управления: блоки питания шаговиков, драйверы, интерфейсная плата MACH3 ну и сопутствующее барахло.

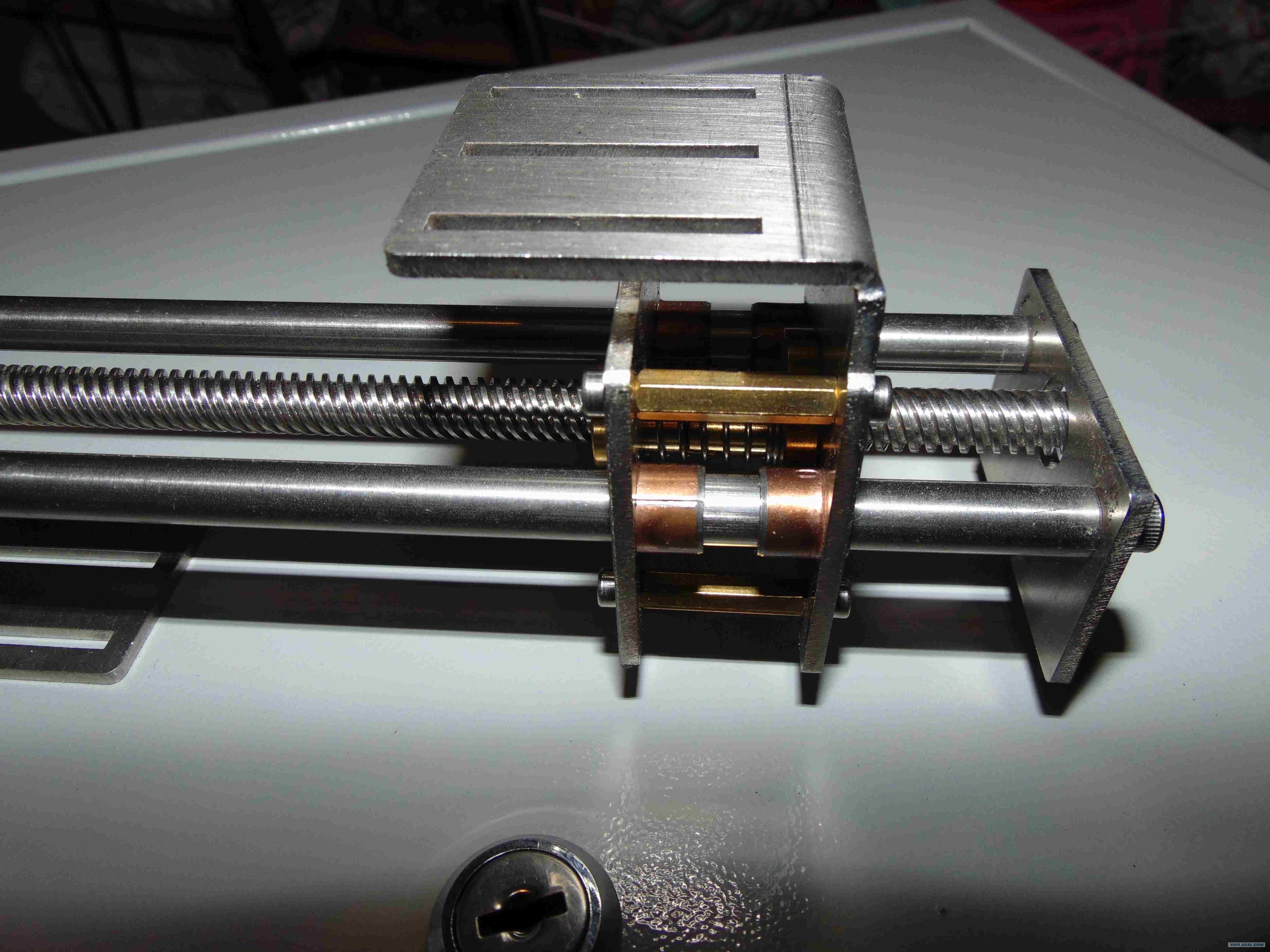

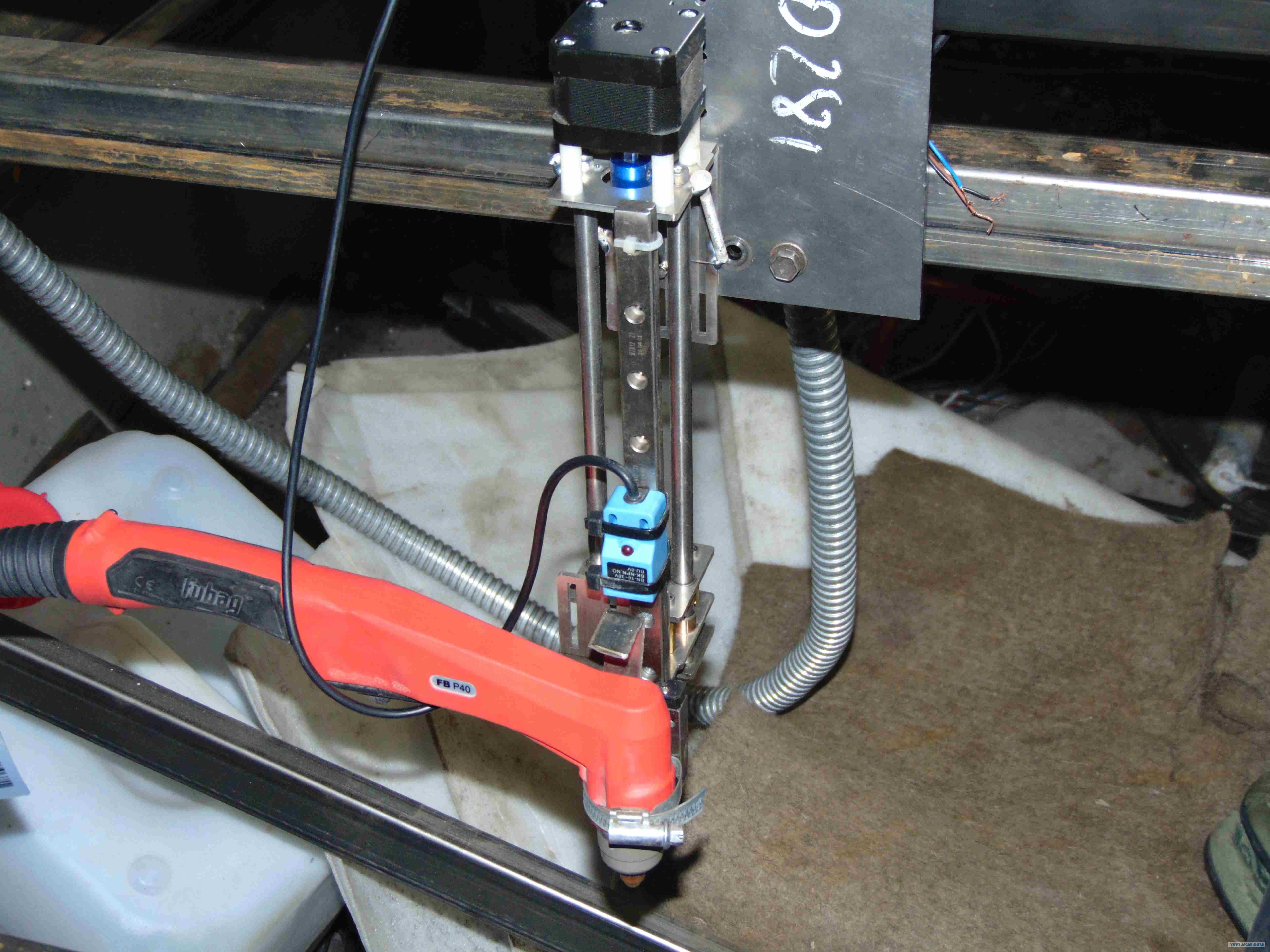

Ось Z решил использовать готовую, купил там же. Фото только такое, в дальнейшем на станке будет видно лучше.

Прошел год. Дела заботы, сраный коронавирус и иже с ним, плюс стройка. Пришла осень. Хошь не хошь, а бабло потрачено, надо делать дальше, купил металл и началось, к сожалению фото процесса нет.

В процессе сварки/болгарки вылезла хренова гора косяков, которые были бы просто катастрофическими, если бы делал все без чертежей. Станок собирал в гараже в ручную, пилил, варил. Детали, которые были спроектированы, заказал на стороне - лазерная резка, гибка. Фото дальше.

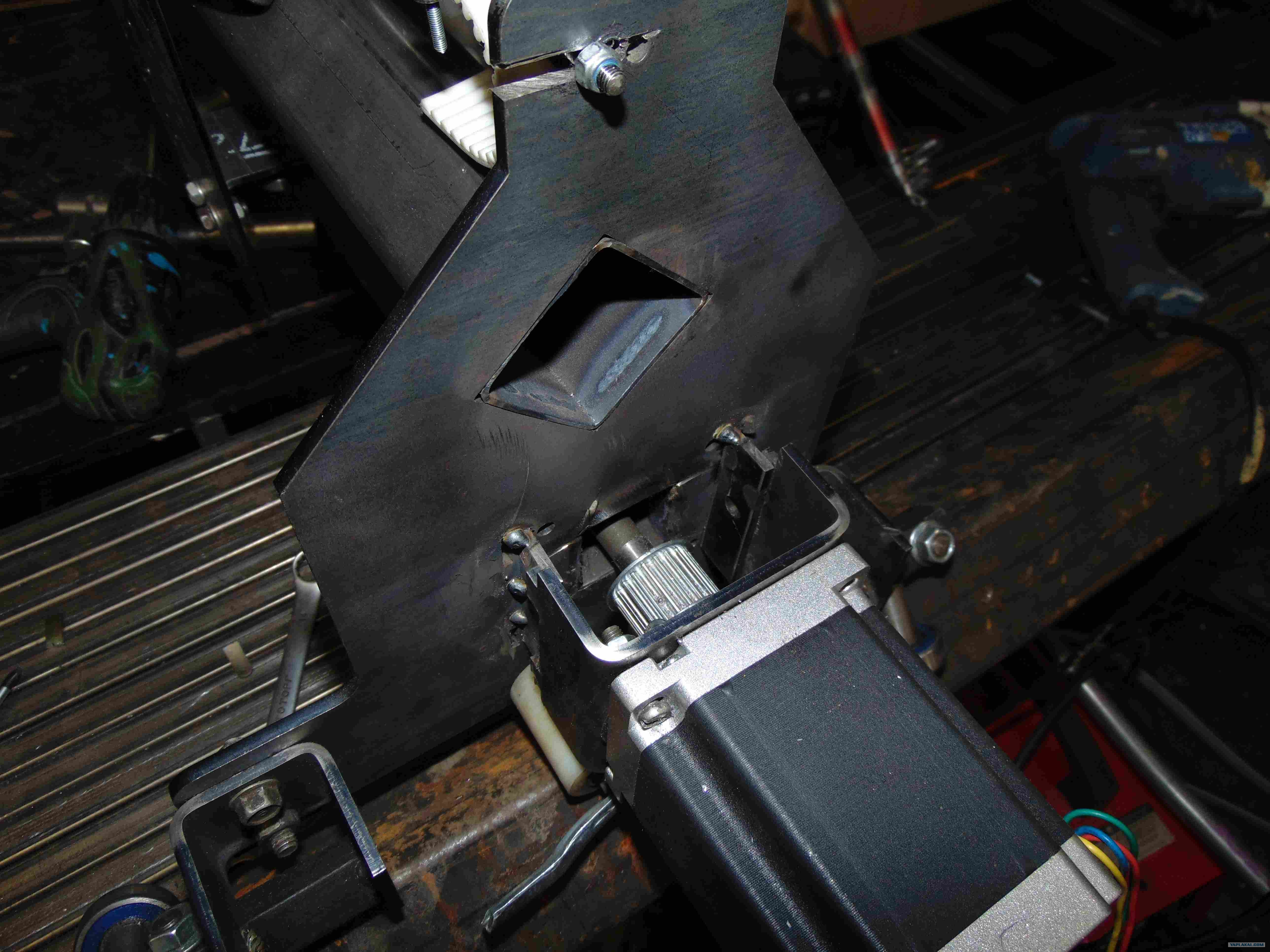

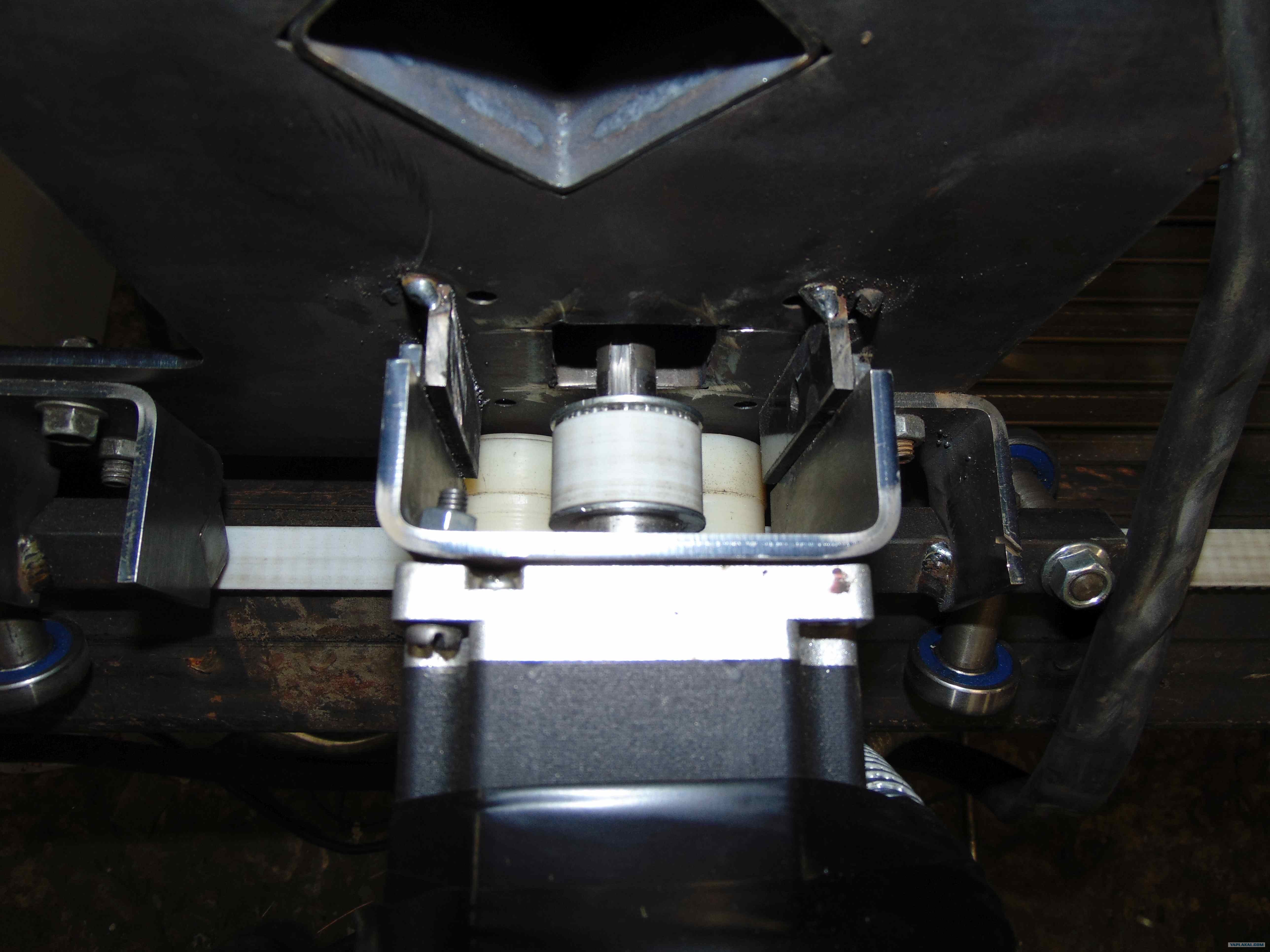

Через всю каретку проходит синхронизирующий вал, то есть по оси Х 2 ремня с каждой стороны, а шаговик один только, это необходимо, чтобы портал не перекашивало в сторону при перемещениях.

Вылез косяк, из-за кривизны металла, ремень оси Y начал сползать с роликов. Пришлось делать такую фигню.

Вот вид получше.

Плазморез выбрал с превмоподжигом Fubag Plasma 40. Резак пока оставил ручной.

Ось Z с ручным резаком.

А вот это уже почти готов. У стены видно комп и шкаф ЧПУ.

В процессе испытания вылезла недостаточная жесткость оси Z, резак при перемещениях болтался. Решил наваркой усилителей из уголка.

Правильно было бы сказать: в процессе проектирования проебланил вопрос жесткости.

С задачами справляется? Ну и гуд. Следующий будешь делать, учтешь полученный опыт.

Нигде не нашел, что он сварку потом отжигал для снятия напряжений. Поведет со времен ее , только в путь. Проходили.

А какое значение это имеет для плазменной резки? Это не фрезер и не токарный.

Размещено через приложение ЯПлакалъ

Что по деньгам в сумме вышло? ХЗ, но к ремням у меня скептическое отношение, станок для резки железа должон быть из железа, ИМХО.

Ремни ОК, это же не фрезер, плазморез не касается металла. По деньгам примерно 100к. вышло и 1,5 года времени.

За рукожопство зелень!

PS: У меня после просмотра топика, теперь яндекс выдает рекламу плазморезов ))

Это круто.

Все мечтаю фрезер хотя бы, но пока не получается. Тока механика в Солиде начерчена.

Поздравляю и респект )

В МАЧ3 лучше делать с двумя двигателями с каждой стороны портала, они отлично синхронизируются плюс появляется возможность автоматического перпендикулярного выставления портала относительно стола, без вариантов использовать нужно сервошаговые решения, для оси Z движок крайне маловат. ну и ремни как то уже совсем ретро, зубчатая рейка самое оно. я к тому же понимаю что и контроля высоты нет. сам профессионально занимаюсь портальными станками, доросли до реза с фасками. относительно мача и прочей электроники могу подсказать в случае необходимости.

сам по себе мач более ориентирован на портальные фрезерные машины, лучше взять готовую чпу у китайцев типв F2100. эта чпу ориентирована на газоплазменные машины и есть необходимые функции которых нет в мач3

В моем случае без надобности, серва не нужна так скорость резки минимальна, станок задумывался максимально бюджетный. Промышленные решения не для меня. Чем Z то маловат, таскать 300гр резак вверх/вниз? Контроль высоты уже сть.

У нас стоит два движка, но бывает при помехе через зуб на одной из реек перескакивает и прямой угол сбивается.

Размещено через приложение ЯПлакалъ

Здравствуйте. Куплю dxf-файлы разборных и неразборных мангалов, костровых чаш. Предложите ещё варианты садовых изделий.

Тоже есть много макетов в dxf для резки металла. Скоро за сотню перевалил количество мангалов печей и чаш. Плюс ещё каталог делаю. Если что обращайтесь в личку

Чертежи для плазм/лазеров от ТСМ запись закреплена

Чертежи для плазм/лазеров от ТСМ запись закреплена

Ну, тут скорее отечественная сборка и допиливание. Посколь плазма киберстепа сделана из софта их разработки, то тут и плюсы и минусы. Написана на линуксе, малый функционал, есть с чем сравнить. Но есть возможность общения с программистом и какие-то мелочи могут корректировать на ходу. Например удаленно, через теамвьюэр.

Чертежи для плазм/лазеров от ТСМ запись закреплена

Коллеги подскажите кто покупал шеткам? Где можно нормальную прогу приобрести? Левая отработала пару месяцев и все перестала запускать пост процесс.

Норм работает если не обновлять а так сносишь и снова установливаешь , впапке темп тоже чистим

Чертежи для плазм/лазеров от ТСМ запись закреплена

Чертежи для плазм/лазеров от ТСМ запись закреплена

Чертежи для плазм/лазеров от ТСМ запись закреплена

Инскейп в два клика делает

Чертежи для плазм/лазеров от ТСМ запись закреплена

Макет DXF универсальный мангал с печкой пицца + казан + барбекю. Сборка на сварку. Большой, устойчивый и многофункциональный.

Внешние размеры:

Показать полностью.

Длина: 1412мм

Ширина: 418мм

Высота: 750мм

Размеры жаровни:

Длина: 800мм

Ширина: 400мм

Высота: 200мм

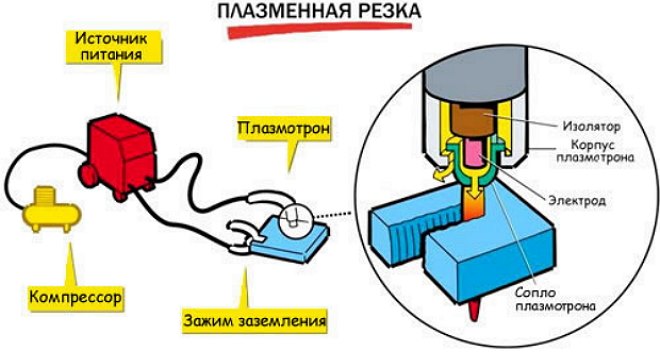

Плазморез, в том числе и самодельный, успешно применяется для выполнения всевозможный работ как на производстве, так и дома. Это устройство незаменимо в тех ситуациях, когда необходимо выполнить точный, тонкий и качественный разрез металлических заготовок. Отдельные модели плазменных резаков с точки зрения их функциональности позволяют применять их в качестве сварочного аппарата. Такая сварка выполняется в защитном газе аргона.

Обратный кабель и газовый шланг для плазменной резки!

При выборе источника питания для самодельного плазмотрона важно обратить внимание на величину тока, который может генерировать такой источник. Чаще всего для этого выбирают инвертор, который обеспечивает высокую стабильность процесса плазменной резки и позволяет более экономно использовать энергию. В отличие от сварочного трансформатора, обладает компактными размерами и небольшим весом, инвертор удобнее в использовании. Единственным недостатком использования инверторных плазменных резаков является сложность резки слишком толстых заготовок с их помощью.

На фото горелка от плазменного резака ABIPLAS и ее составные части!

При сборке самодельного агрегата для выполнения плазменной резки вы можете использовать готовые схемы, которые легко найти в Интернете. Кроме того, в Интернете есть видео о том, как изготовить плазморез своими руками. Используя готовую схему при сборке такого устройства, очень важно строго её придерживаться, а также обратить особое внимание на соответствие конструктивных элементов друг другу.

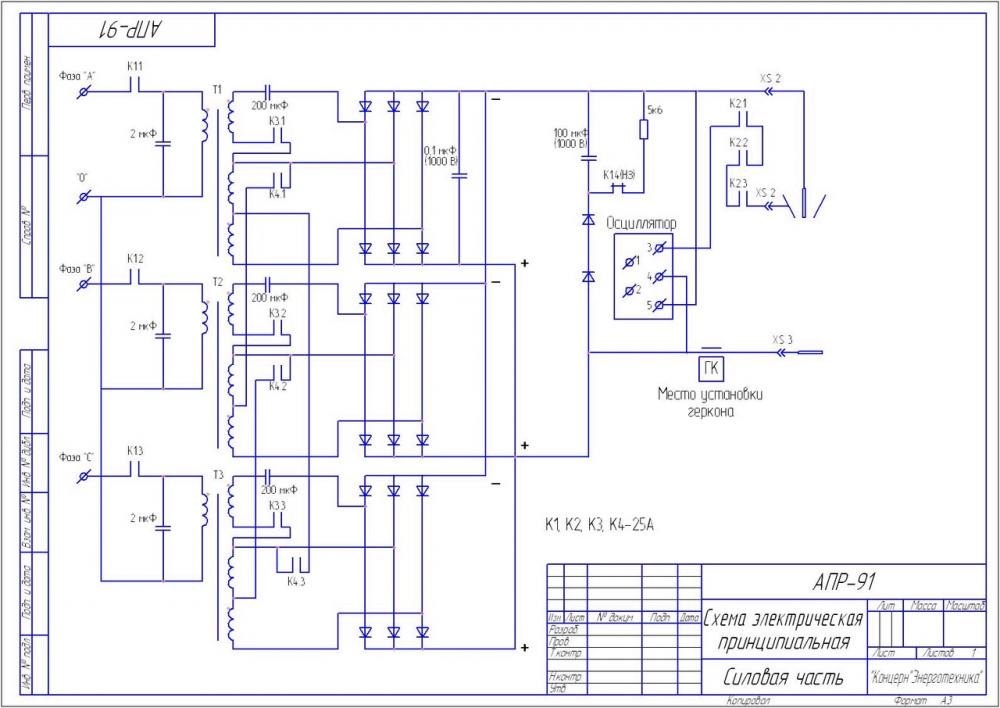

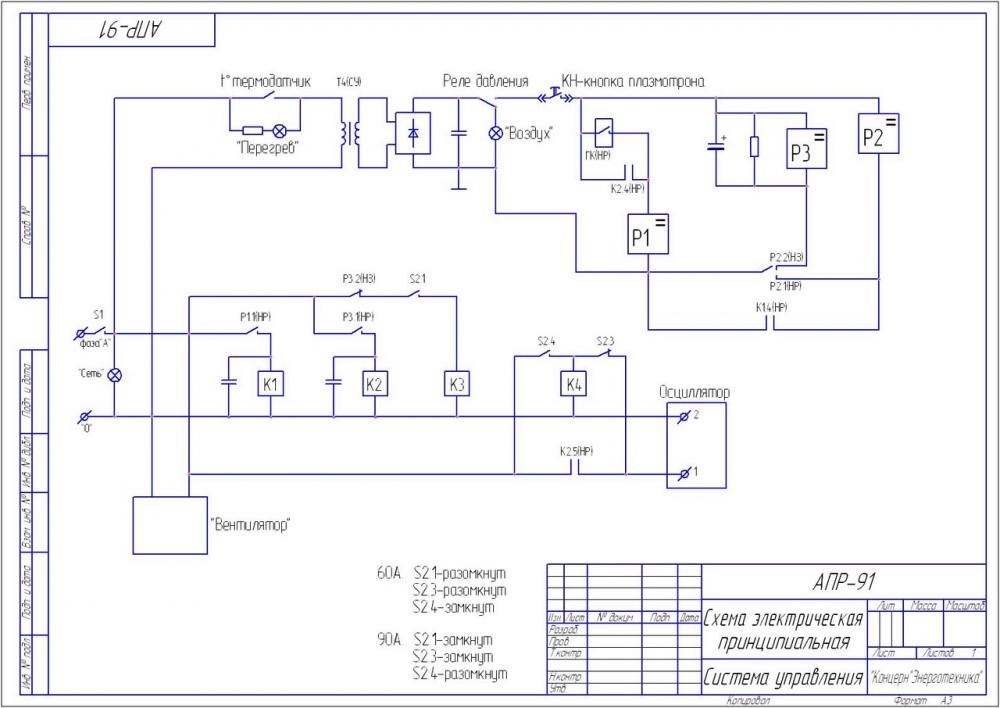

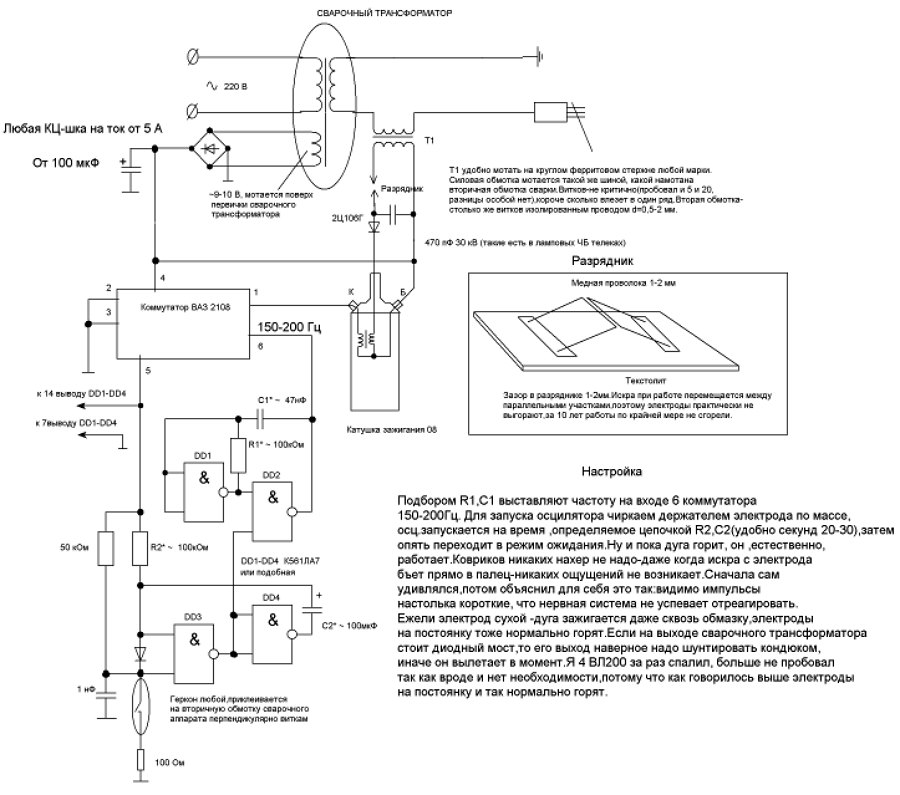

Схемы плазмореза на примере аппарата АПР-91

В качестве примера при изучении принципиальной электрической схемы, мы будем использовать устройство для плазменной резки APR-91.

Принципиальная схема силовой части плазмореза!

Принципиальная схема управления плазмореза

Принципиальная схема осциллятора!

Детали самодельного устройства для плазменной резки

Первое, что вам нужно найти для изготовления самодельного плазменного резака, это источник питания, в котором будет генерировать электрический ток с необходимыми характеристиками. Обычно для этого используют сварочные инверторные аппараты, что объясняется рядом их преимуществ. Благодаря своим техническим характеристикам, подобное оборудование способно обеспечить высокую стабильность генерируемого напряжения, что положительно сказывается на качестве резки. Работать с инверторами гораздо удобнее, что объясняется не только их компактными размерами и небольшим весом, но и простотой настройки и эксплуатации.

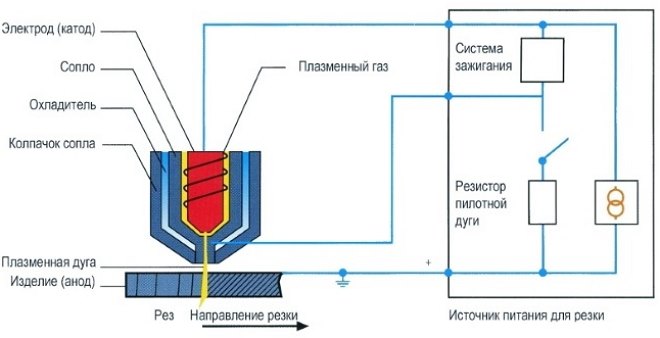

Принцип работы устройства для плазменной резки!

Благодаря своей компактности и малому весу плазменные резаки на основе инверторов могут использоваться при работе даже в самых трудных местах, что исключено для громоздких и тяжелых сварочных трансформаторов. Большим преимуществом инверторных источников питания является их высокая эффективность. Это делает их очень экономичными с точки зрения энергопотребления устройств.

В некоторых случаях источником питания для плазменного резака может быть сварочный трансформатор, но его использование чревато значительным энергопотреблением. Следует также учитывать, что любой сварочный трансформатор характеризуется большими габаритами и значительным весом.

Основным элементом аппарата, предназначенного для резки металла плазменной струей, является плазменный резак. Этот элемент оборудования обеспечивает качество резки, а также эффективность ее выполнения.

Размер и форма плазменной струи полностью зависит от диаметра сопла!

Для формирования воздушного потока, который будет преобразован в высокотемпературную плазменную струю, в конструкции плазменного резака используется специальный компрессор. Электрический ток от инвертора и поток воздуха от компрессора поступают в плазменный резак с помощью пакета кабельных шлангов.

- Сопла

- Канала, по которому подается струя воздуха

- Электрода

- Изолятора, который параллельно выполняет функцию охлаждения

Конструкция плазменного резака и советы по его изготовлению

Сменные насадки для плазмотрона

Некоторые из вышеперечисленных материалов при нагревании могут выделять соединения, опасные для здоровья человека, этот момент следует учитывать при выборе типа электрода. Таким образом, при использовании бериллия образуются радиоактивные оксиды, и при испарении тория в сочетании с кислородом образуются опасные токсичные вещества. Совершенно безопасным материалом для изготовления электродов для плазменной горелки является гафний.

За формирование плазменной струи, с помощью которой и производится резка, отвечает сопло. Его производству следует уделить серьезное внимание, так как качество рабочего процесса зависит от характеристик этого элемента.

Устройство сопла плазменной горелки

Самым оптимальным является сопло, диаметр которого равен 30 мм. От длины этой детали, зависит аккуратность и качество исполнения реза. Однако слишком длинное сопло также не следует делать, так как в данном случае оно быстро разрушается.

Как было упомянуто выше, в конструкцию плазмореза обязательно входит компрессор, который формирует и подает воздух в сопло. Последнее необходимо не только для формирования струи высокотемпературной плазмы, но и для того что бы охлаждать элементов аппарата. Применение сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, который формирует рабочий ток 200 А, позволяет эффективно резать металлические детали, толщина которых не превышает 50 мм.

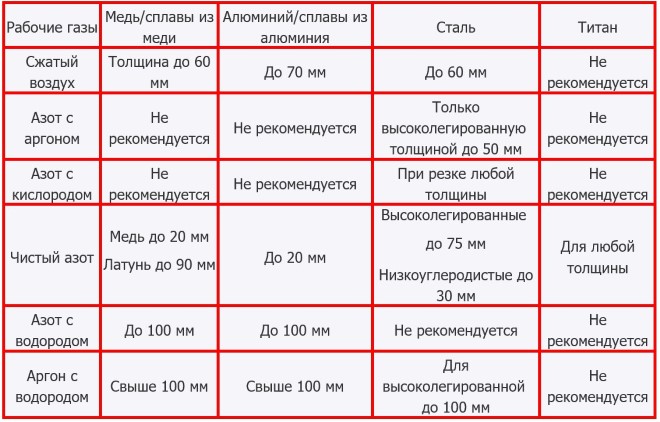

Таблица выбора газа для плазменной резки металлов!

- Кабель, через который будет подаваться электрический ток, соединяет инвертор и электрод плазменной резки.

- Шланг подачи сжатого воздуха соединяет выход компрессора и плазменную горелку, в которой из входящего воздушного потока будет образовываться плазменная струя.

Основные особенности работы плазмореза

Чтобы сделать плазменный резак, используя инвертор для его изготовления, необходимо понять, как работает такое устройство.

После включения инвертора электрический ток от него начинает течь к электроду, что приводит к воспламенению электрической дуги. Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет около 6000–8000 градусов. После зажигания дуги сжатый воздух подается в камеру сопла, которая проходит строго через электрический разряд. Электрическая дуга нагревает и ионизирует воздушный поток, проходящий через нее. В результате его объем увеличивается в сотни раз, и он становится способным проводить электрический ток.

С помощью сопла плазменного резака из проводящего воздушного потока формируется плазменная струя, температура которой активно поднимается и может достигать 25-30 тысяч градусов. Скорость потока плазмы, благодаря которой осуществляется резка металлических деталей, на выходе из сопла составляет около 2-3 метров в секунду. В тот момент, когда плазменная струя контактирует с поверхностью металлической детали, электрический ток от электрода начинает протекать через нее, и начальная дуга гаснет. Новая дуга, которая горит между электродом и заготовкой, называется резкой.

Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него влияет поток плазмы. Вот почему очень важно, чтобы место плазменного воздействия было строго в центре рабочего электрода. Если мы пренебрегаем этим требованием, то можем столкнуться с тем фактом, что воздушно-плазменный поток будет нарушен, в следствии чего, качество резки значительно ухудшится. Чтобы удовлетворить эти важные требования, используйте специальный (тангенциальный) принцип подачи воздуха к соплу.

Также необходимо следить, что бы два плазменных потока не образовывались одновременно, за места одного. Возникновение такой ситуации, которая приводит к несоблюдению режимов и правил технологического процесса, может привести к выходу из строя инвертора.

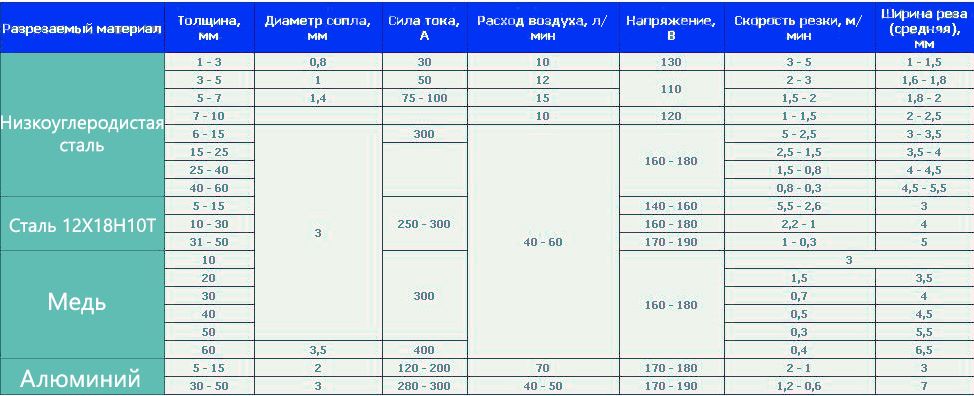

Основные параметры плазменной резки разных металлов.

Важным параметром плазменной резки является скорость воздушного потока, которая не должна быть слишком большой. Хорошее качество реза и скорость его выполнения обеспечиваются скоростью воздушной струи, равной 800 м/с. В этом случае ток, протекающий от инверторного блока, не должен превышать 250 А. При выполнении работ на таких режимах следует учитывать тот факт, что в этом случае поток воздуха, используемого для формирования потока плазмы, будет увеличиваться.

Самостоятельно изготовить плазменный резак не так уж и сложно, для этого нужно изучить нужный теоретический материал, просмотреть обучающее видео и правильно подобрать все необходимые детали. При наличии в домашнем пользовании подобного аппарата, изготовленного на основе заводского инвертора, может выполнять не только качественную резку металла, но и плазменную сварку!

В том случае если у вас в пользовании нет инвертора, можно изготовить плазморез, взяв за основу сварочный трансформатор, в таком случае вам придется смириться с его большими габаритами и не малым весом. Так же, плазморез, сделанный на основе трансформатора, будет иметь не очень хорошую мобильностью и переносить его с места на место будет проблематично!

Читайте также:

webdonsk.ru

webdonsk.ru