Линейные подшипники для 3d принтера своими руками

Собирая станок с ЧПУ своими руками и определяясь с его комплектующими, важно правильно подобрать направляющие и каретки, которые по ним передвигаются. От этого зависит стабильная работа устройства и точность обработки.

- Основные типы направляющих

- Направляющие скольжения

- Направляющие качения

- Вал и его виды

- Каким конструкциям отдать предпочтение

- Оцинкованные или хромированные трубы

- Фрезер

- Мебельные стержни

- Полированный вал

- Самодельные

- Штоки

- Шины

- Заключение

Механика каждого станка, независимо от его предназначения и типа, содержит комплектующие, которые относятся к базовым. Поэтому игнорировать их параметры недопустимо. Общепризнанно, что такой важной составляющей для металлорежущих или деревообрабатывающих устройств считаются направляющие. Именно ними определятся безошибочная и цикличная работа.

Поэтому тот, кто решил создать станок, должен позаботиться, чтобы в его конструкции использовались качественные направляющие для ЧПУ, положительно влияющие на функционал устройства. На приобретении комплектующих не экономят.

Основные типы направляющих

В процессе конструирования и монтажа станков (заводского и самодельного изготовления) применяют разные типы направляющих устройства. Это связано с их предназначением – фрезерование, сверление или токарные работы. Они могут быть двух типов.

Направляющие скольжения

Их используют в оборудовании небольшой мощности, не требующем особой точности и высокой производительности. Такими деталями комплектуют сверлильные и токарные агрегаты настольного типа, деревообрабатывающие станки.

Полированный вал, как вид направляющей, относится к бюджетным. Он наиболее распространен.

ВАЖНО! Его изготавливают из высоколегированной стали, выполняют индукционную закалку и, впоследствии, шлифовку. Такая обработка служит для увеличения продолжительности работы, а вал изнашивается меньше.

Полированный вал имеет недостатки:

- крепление в концевых точках, со станиной нет крепления, из-за чего налицо отсутствие жесткой связи со столом и наличие погрешностей в обработке;

- провисание при увеличенной длине, поэтому допустим её максимум – 1 метр. Рекомендуют иметь оптимальное соотношение диаметра вала и его длины (0.06-0.1), чтобы достичь нормальных результатов.

Направляющие качения

Они сконструированы при участии подшипников качения.

У линейных подшипников – больший люфт, чем у каретки рельсовых направляющих, он меньше нагружен. Но у него есть ряд минусов:

- низкий уровень грузоподъемности;

- недолговечность;

- изготовление с солидным люфтом;

- чувствительный к воздействию пыли и стружек на вал.

Материал для производства втулок – бронза, латунь, капролон. Если имеет место соблюдение допусков, бронзовые подшипники скольжения не уступают подшипникам качения. Время от времени, если подшипник скольжения износился, его подгоняют, и чтобы устранить зазоры. Поэтому шариковая втулка более предпочтительна, благодаря тому, что она доступна и взаимозаменяема.

Вал и его виды

Стоит дать краткую характеристику и остальным видам.

- Шлицевому валу свойственно наличие специальной дорожки для шариков втулки. Отличаясь большей жесткостью и износостойкостью, сравнительно с валом обычного вида, применим в механизмах, в которых желателен монтаж направляющих на концах. В конструкции станков задействованы крайне редко из-за дороговизны.

- Вал на опоре в виде цилиндрических рельс линейного типа не допускает прогибания под нагрузкой и собственным весом. Его крепят на станине, надежно фиксируя. Несмотря на минусы, выражающиеся в наличии большого люфта втулок, их малом сроке эксплуатации, у цилиндрических рельс – большая грузоподъемность. Отличаясь от линейных подшипников, каретка по-разному реагирует на степень нагрузок. У небольшого станка ЧПУ, имеющего тяжелый шпиндель, есть вероятность того, что снизится точность.

Каким конструкциям отдать предпочтение

Не все могут позволить себе приобрести, скажем, обрабатывающий центр с ЧПУ для изготовления мелкосерийных деталей в домашних условиях, станок форматного типа или для токарных работ. Но самодельный агрегат с ЧПУ, сделанный собственноручно – реально. Собранное устройство в умелых руках продемонстрирует образцы правильной обработки деталей.

Собирая механику программируемых станков, обычно применяют самодельные линейные направляющие, так как в устройствах с круговым движением нет необходимости. Обратим внимание на некоторые конструкции, применяемые при этом.

Оцинкованные или хромированные трубы

Они идут с различным диаметром можно использовать как стержни при монтаже маломощных устройств – плоскошлифовальных наждаков, сверлильных или токарных станков. По шлифованному цилиндрическому стержню осуществляется движение бронзовой втулки. Иногда суппорт делают и без нее. У труб – невысокая цен, их легко обрабатывать. Хотя есть минус: небольшой ресурс (стирание защитного слоя наступает спустя 15-20 проходок, после чего сталь изнашивается более интенсивно); нет нужного уровня прочности при высоких нагрузках.

Фрезер

Мебельные стержни

Проблему механики для станков с ЧПУ можно правильно решить при помощи мебельных стержней. Тем более, что самоделки с их применением гарантируют тщательную обработку на деревообрабатывающем, ленточно-шлифовальном оборудовании, и даже фрезерном с невысокой мощностью. Мебельные комплектующие относятся к дешевым, хотя ресурс у них небольшой.

Полированный вал

Недорогой и часто применяющийся тип направляющей. Сущность обработки – индукционно закалить верхний слой, что способствует повышению длительности эксплуатации и снижению интенсивности процесса изнашивания. Затем вал полируется, и каретка движется при минимальном трении.

Самодельные

Часто практикуется установка самодельных направляющих, используя то, что есть в наличии. Например, можно воспользоваться стальным уголком, подшипниками, гайками и болтами.

ВАЖНО! Не берите алюминиевый, в таком случае надо быть готовым к частой замене детали. Дорожки в ней выедают шарикоподшипники каретки.

Предпочтение лучше отдать стальному уголку. Если использование механизма ожидается интенсивным, лучше его закалить и отшлифовать для снижения трения на подшипниках.

Штоки

Собирая маленький домашний станок, иногда пользуются, как направляющими, – штоками автомобильных стоек из отечественного авто. Они прочны и изготовлены из металла высокого качества. Это ощутимо сократит затрату средств на стоимость комплектующих.

Есть и такой вариант: алюминиевые шины из распредустройства трансформаторной подстанции с впрессованными медно-графитными втулками от стартера МАЗа. А подвижные узлы делают из пневмоклапанов, которые применяются для управления пневмоцилиндрами.

При изготовлении направляющих и кареток для чпу своими руками (роликовых или шариковых), надо пользоваться такими ожидаемыми критериями:

- сохранение заданных параметров;

- плавное линейное перемещение кареток;

- эффективность работы;

- низкое трение.

ОБРАТИТЕ ВНИМАНИЕ! Некоторые умельцы советуют в механике на станке обойтись без втулок. Такой вариант возможен, но это чревато ухудшением производимых изделий, а сроки эксплуатации установленного устройства из стержней – снизятся.

Заключение

Если установленные комплектующие же умельцем подобраны или обработаны неточно, с таким устройством будут проблемы. Поэтому важно всегда учитывать эти рекомендации:

- в фрезеровке металлических или каменных заготовок, профильным рельсам нет замены;

- если строится станок с рабочим полем, превышающим 7 кв. м., лучше подобрать вариант профильных направляющих;

- в оборудовании по обработке мягких материалов с маленьким рабочим полем, меньшим формата А4, применим полированный вал с диаметром 16-25 мм.

Если направляющая соответствует всем критериям, и каретка по ней движется плавно и равномерно, то и работа такого узла будет правильная.

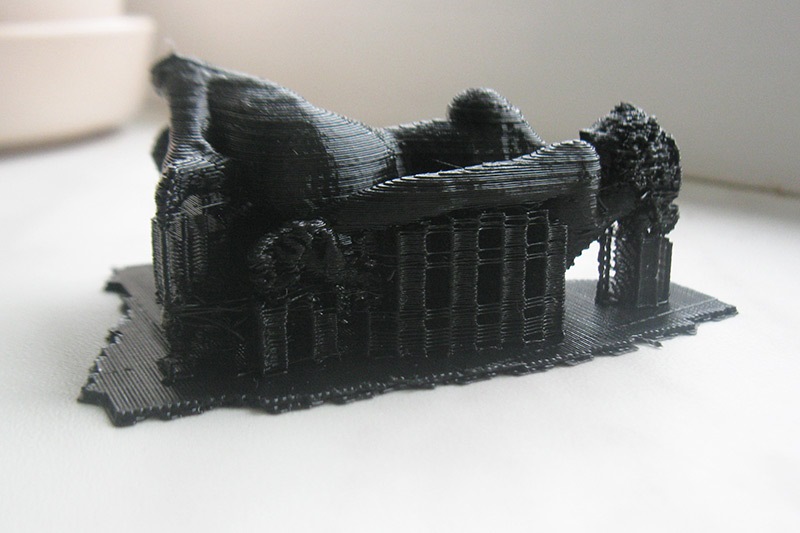

Свой принтер я к сожалению ещё не собрал, так как на огромных просторах России, где-то потерялись несколько посылок, среди них, фланцевые подшипники F623ZZ, без которых, даже раму нельзя скрутить. Поэтому приходится подтачивать, подкручивать, подпаивать то что ранее уже куплено по месту или же получено из Китая, и тем самым избавляться от потенциальных косяков данного принтера. В общем имеем вот такие чёрные пластиковые ролики купленные на Алиэкспресс (фото ниже), с помощью которых собственно и будет обеспечиваться движение всех осей принтера, по этому алюминиевому профилю V-Slot. Эти ролики имеют пару очень маленьких подшипников MR105, которые поджимаются толстыми пластиковыми втулками распечатанными на 3D-принтере.

На сколько я понял, проблема в том, что при затягивании винта (оси) на которой установлены ролики, некоторые из этих роликов, перестают нормально вращаться, ибо из-за деформации пластиковой втулки, происходит сжатие пыльников подшипника (а возможно и сепаратора), и как следствие, ролик туго вращается или же похрустывает. На фото ниже видно что эти пластиковые втулки несколько велики, ибо их внешний диаметр практически доходит до внешнего кольца подшипника. В идеале, эта опорная втулка должна быть из металла и прикасаться только к внутреннему кольцу подшипника. Собственно эта проблема хорошо известна, так как на Thingiverse, в буржуйских обзорах этих самодельных принтеров, частенько засвечиваются алюминиевые или стальные втулочки поджимающие эти ролики. Поэтому и я решил заняться небольшим апгрейдом своих роликов, колхозить опять таки буду своими руками и как обычно, из говна и палок :-)

В начале хотел найти стальную трубку с внешним диаметром 7мм и тупо напилить из неё эти втулки. Но шляясь по строительному рынку в поисках трубок или чего-то подобного, наткнулся на огромный ассортимент резьбовых клёпок, или же "Гайка-заклёпка". Которые ужасно понравились тем, что у них имеется широкий бортик с одного края, а так как отверстия под ролики в пластиковых кронштейнах не всегда идеальны, то наличие этого бортика только в плюс, ибо на неровной поверхности такая втулка сама довольно ровно позиционируется. В общем взял 40 заклёпок М5, так сказать, с запасом, на случай неудачной обрезки или подгонки. А так как принтер ещё не собран, то длину будущих стальных втулок рассчитывал по ранее распечатанным пластиковым ABS-втулкам (7мм). Позже открыл оригинальную STL-ку из набора, в Repetier-Host, там тоже указано 7мм по оси Z. Свеже-купленный наждак что-то медленно грыз эти заклёпки, поэтому для начала укоротил их до 8мм обычным полотном по металлу (фото ниже).

Отпиленный торец втулок можно было отторцевать на глазок и забыть, но как говорится - дурная голова рукам покоя не даёт. Поэтому решил отторцевать их чуть ровнее обычного, чтобы подшипник прилегал как можно ровнее. Для этого, в листовом куске стали, было высверлено 20-ть отверстий под диаметр заклёпок (7мм), сверлилось всё на станке, чтобы оси отверстий проходили строго перпендикулярно плоскости листа. Так как бортик у клёпок толщиной 1мм, то лист нужен 6мм, чтобы в сумме получилось 7мм. К сожалению найти металл удалось только толщиной 5мм, пришлось опять колхозить подкладки из огрызков пластика, чтобы выйти на нужную толщину.

После чего, снаряжаем обойму отпиленными заклёпками и крепко прикручиваем её к ровному куску чего-либо, в моём случае, это толстый алюминиевый уголок.

В итоге получается вот такая кассета, в которой заклёпки установлены строго перпендикулярно плоскости листа и уголка. Осталось лишь сточить всё лишнее (выступающее) чем либо, заподлицо с плоскостью металла.

Лень взяла верх, поэтому грубую обдирку делал на точиле, рискуя понаделать раковин и подплавить пластиковую подложку, ибо клёпки довольно быстро разогревались.

После грубой обточки кассеты на точильном станке, сверлом на 5мм, против часовой стрелки (чтобы не провернулись клёпки), высверлил оставшиеся 2-3 витка резьбы в заклёпках. В завершение, намотал наждачный лист бумаги на стекло и окончательно зачистил плоскость от грубых насечек и заусенцев (фото ниже).

Раскручиваем кассету и извлекаем готовые опорные втулки для роликов (фото ниже). После чего, снаряжаем её второй порцией клёпок и повторяем процесс. В итоге получаем 40 втулочек, которых должно вполне хватить на все модификации 3D принтеров (D-BOT, J-BOT) с разным исполнением пластиковых кронштейнов. В моём случае, достаточно 32-ух втулок, но думаю будет не лишним иметь про запас несколько этих втулок.

Что-то типа, до и после :-)

На фотках ниже хорошо видно на сколько идеально сидит такая втулка на внутреннем кольце подшипника и на плоскости пластикового кронштейна.

В общем большая часть роликов после затягивания осей, теперь вращается несколько лучше, но всё равно не идеально. Подозреваю что теперь надо сами ролики перебрать. В целом, переделкой доволен, ибо подшипники сидят на втулках как родные. Но так как мой вариант изготовления этих шайбочек-проставок довольно сложный, то советую использовать варианты по проще, (трубки, шайбы, нейлон-гайки М5 или же поход к токарю). Кстати, если надумаете делать точно такие же втулки из заклёпок М5, то обязательно смотрите на длину резьбы внутри этих заклёпок, ибо это тело резьбы является посадочным местом для подшипника. А так как ближе к бортику заклёпки, резьбы уже нет, то и внутренний диаметр там чуть больше. Поэтому если эту заклёпку укоротить очень сильно, то внутренняя резьба полностью утратится, и в итоге подшипник не будет сидеть на втулке ровно.

Всем доброго времени суток! В комментариях к этому обзору пообещал сделать обзор на свой 3D принтер c кинематикой CoreXY на шаговиках от матричного принтера. Кому интересно, прошу пожаловать под кат.

Для начала немного предыстории появления данной поделки:

Года три назад достались мне забесплатно четыре комплекта шаговых двигателей от принтера Epson FX890. В нем используется два шаговых двигателя, нас интересует EM-336 (он же STP42D-221-03) от Shinano Kenshi. Валялись бы эти двигатели до второго пришествия, если бы здесь не появился обзор от земляка smirnov (за что ему большое спасибо).

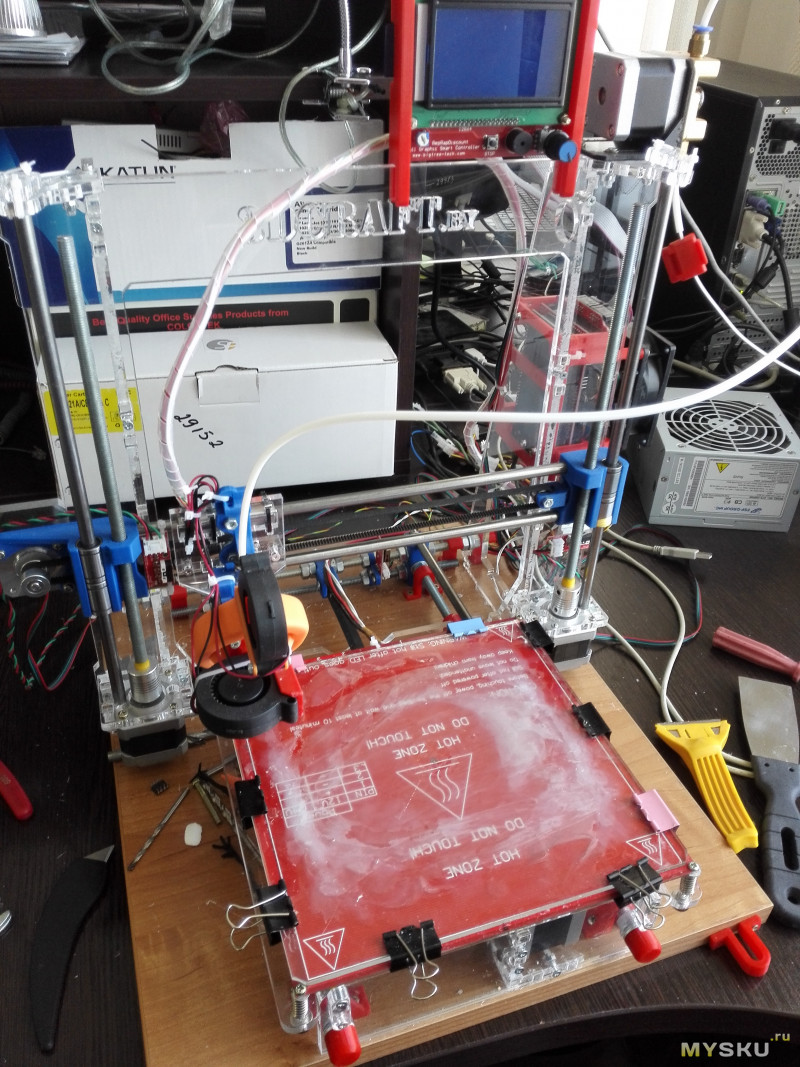

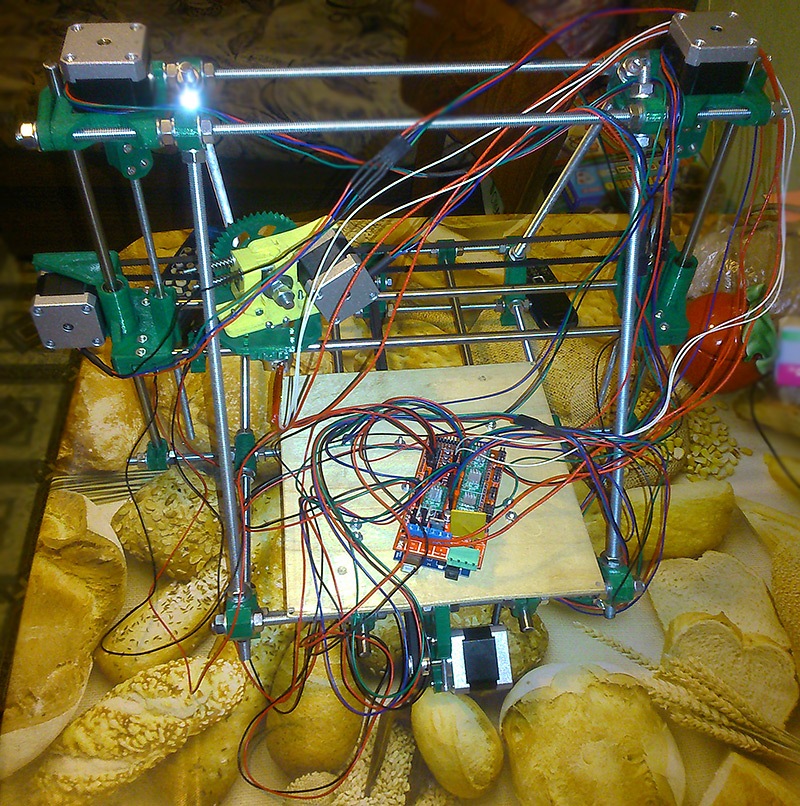

Так вот, после прочтения руки зачесались, и в результате этой чесотки, года два назад, родилось поделие в виде Прюши i3 на акриловой раме, с боуден подачей и ATX блоком питания. Дабы не испугать читателей, размещу фото под спойлер.

За бардак на столе прошу прощения, принтер собирался и стоит на работе

После сборки и настройки прюши остались два шаговика, затем к ним добавилась еще пара и руки зачесались еще сильнее.

Однажды при чтении тудейки наткнулся на проект SmartCore и все встало на свои места — принтер для печати деталей был, опыт по сборке тоже, шаговики и кое какие запчасти — в наличии, ну и братья китайцы в помощь.

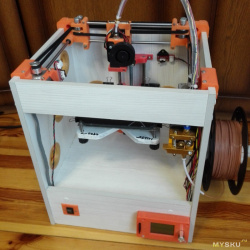

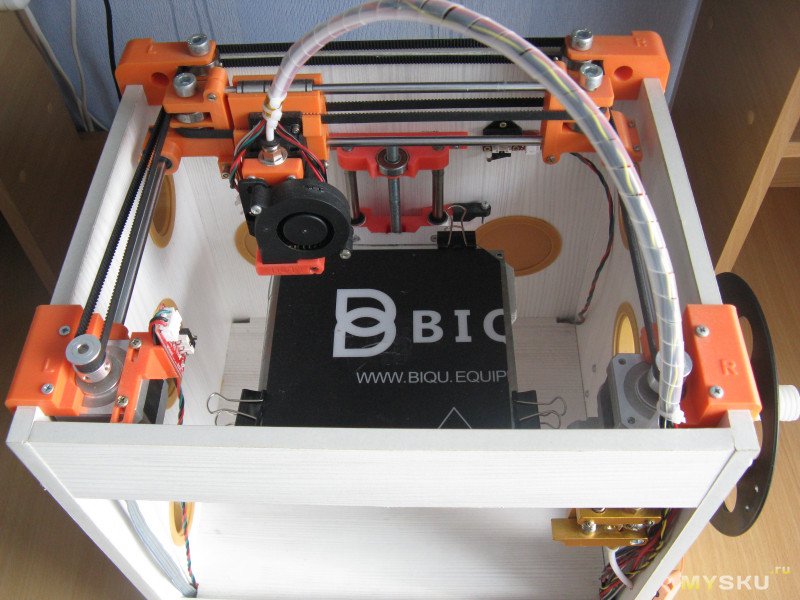

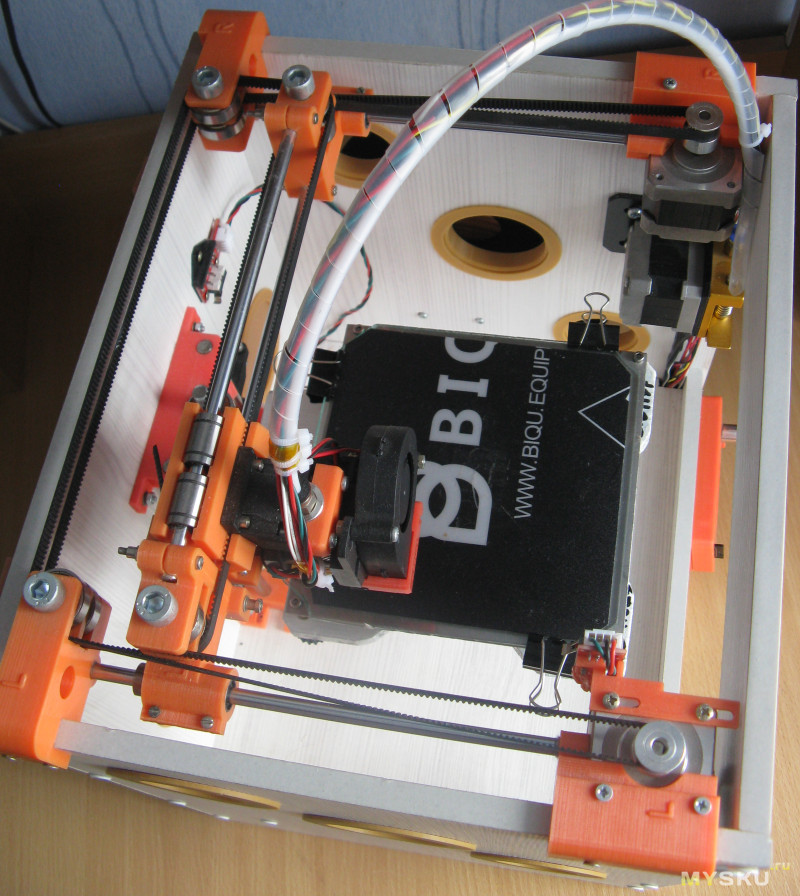

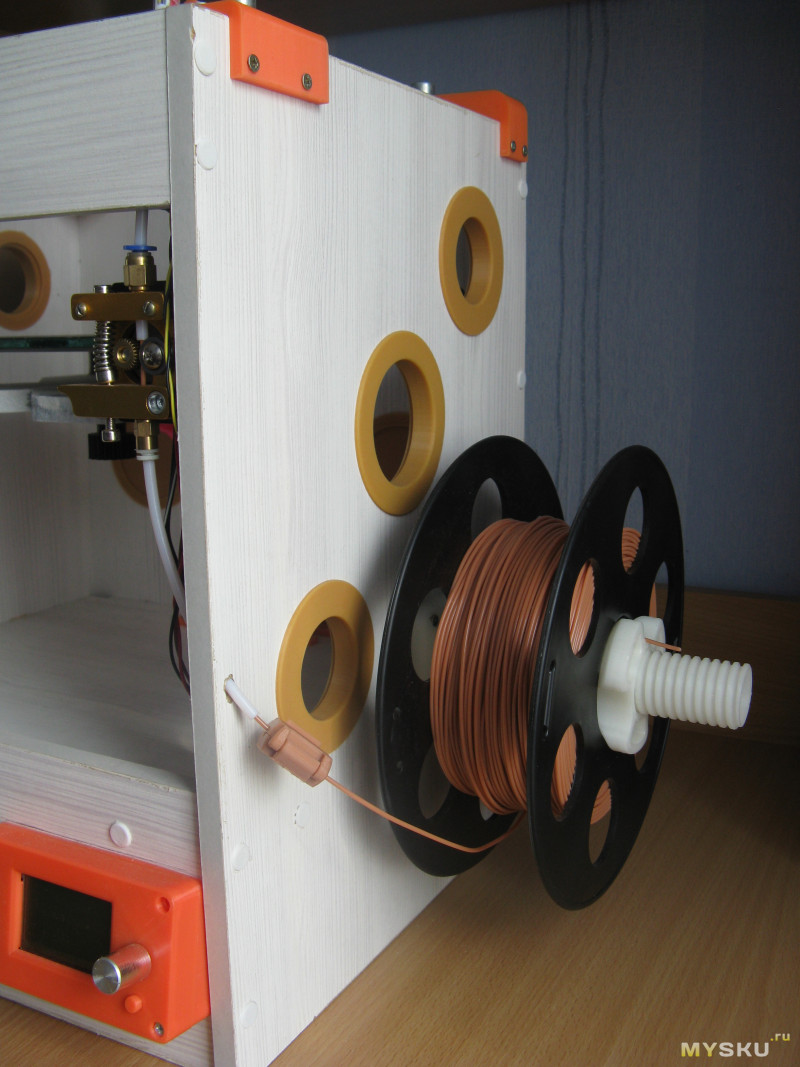

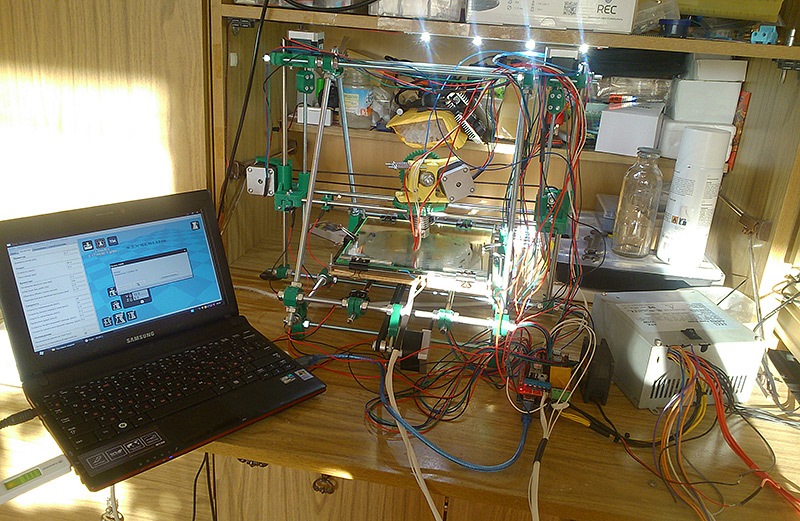

В результате получился вот такой принтер:

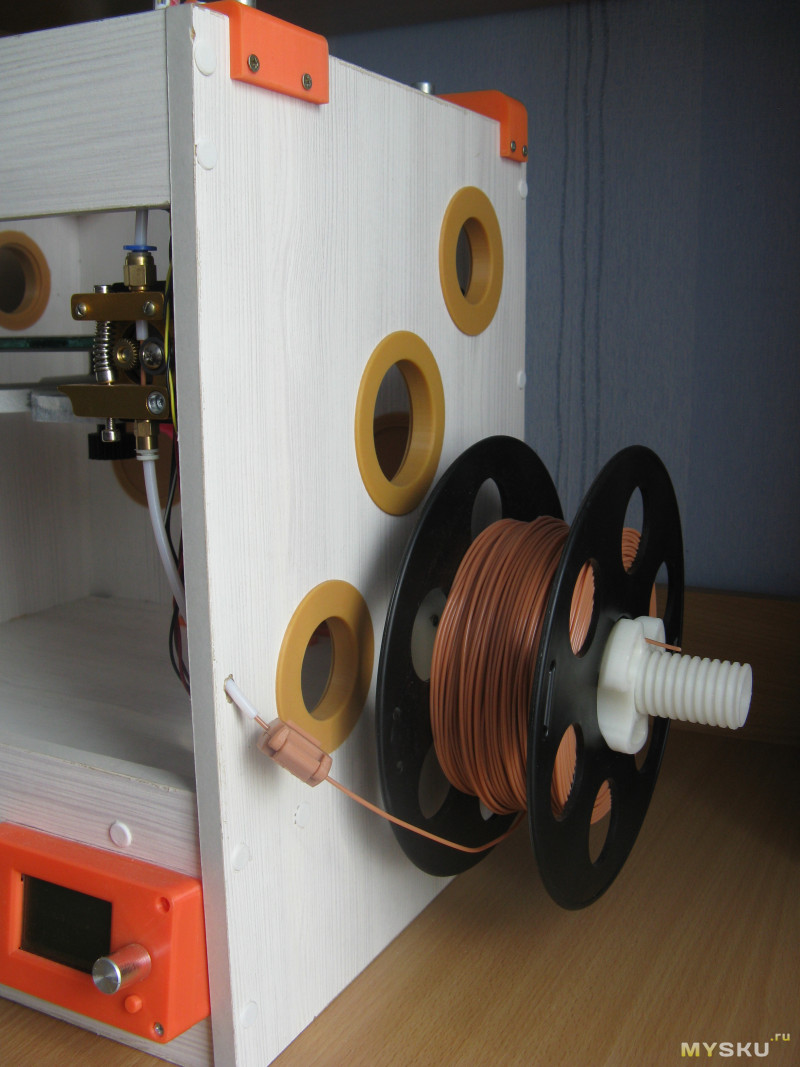

Размеры (В*Ш*Г) — 38*32*27 см (без крепления катушки)

Механика:

Кинематика — СoreXY

Размеры области печати (X*Y*Z) — 124*130*105 мм

Размеры направляющих осей X, Y — диаметр 6 мм, длина 200 мм

Используются шпули GT2-20, ремень GT2 ширина 6 мм

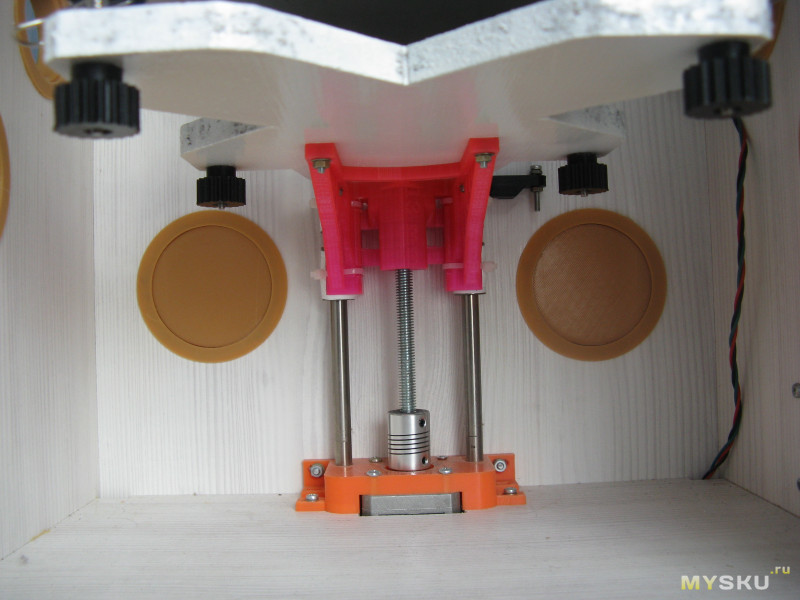

Ось Z — диаметр 8 мм, длина 220 мм, перемещается винтовой шпилькой М8.

Экструдер — боудэн MK8

Хотэнд — китайский E3D V6, под 1,75 филамент.

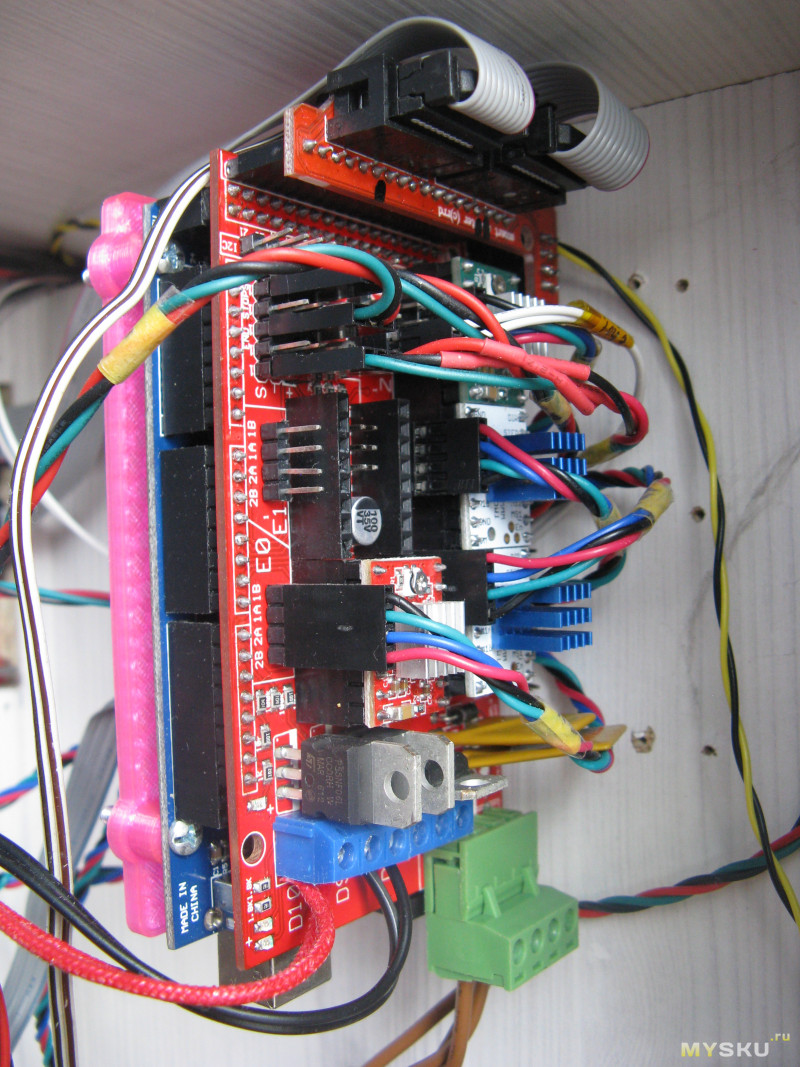

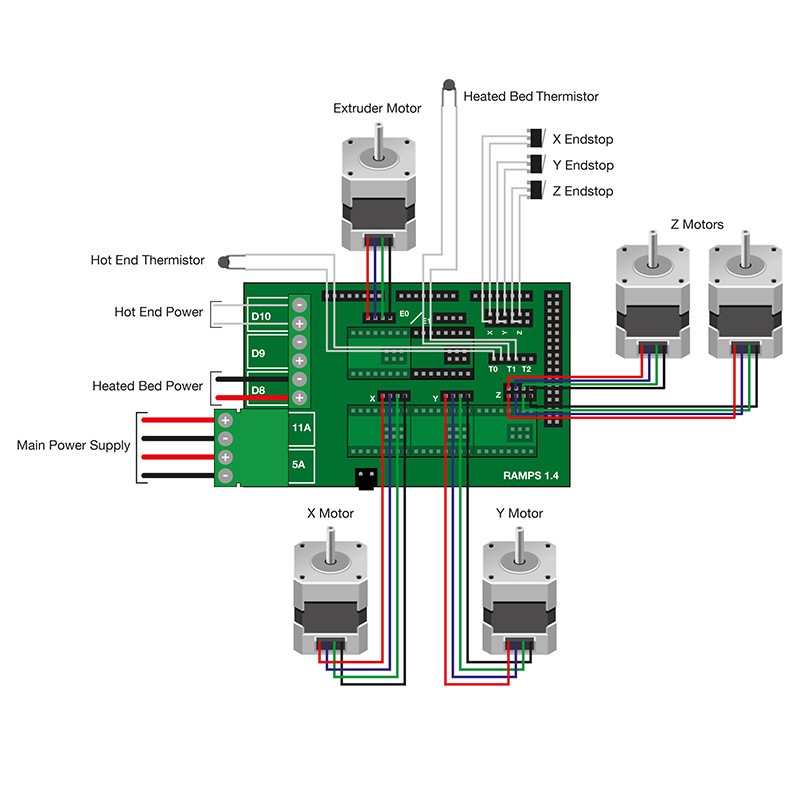

Электроника:

Блок питания 12В 10 А (китайских)

Arduino Mega 2560, RAMPS 1.4, MKS Mini 12864LCD

Драйвера — 2*TMC2208 (ось X,Y), 2*A4988 (ось Z, экструдер)

Концевики механические.

Софт:

прошивка — Marlin 1.1.5

слайсер — Simplify3D 4.0.1

Теперь собственно как это собиралось, какие были трудности и как они преодолевались.

Для начала, требуется переделать шаговый двигатель EM-336 из униполярного в биполярный, снять установленную шпулю (мне брат на прессе выпрессовал, но можно и болгаркой попробовать).

Подробно и красиво по переделке из униполярного в биполярный расписано в статье Переделка шагового двигателя из униполярного в биполярный на 3d today, жаль статья вышла через год после моих мучений, хорошо есть добрые люди, пользователю wolfs_SG с форума ТриДэшник огромное спасибо!

у меня получилось так:

было

стало

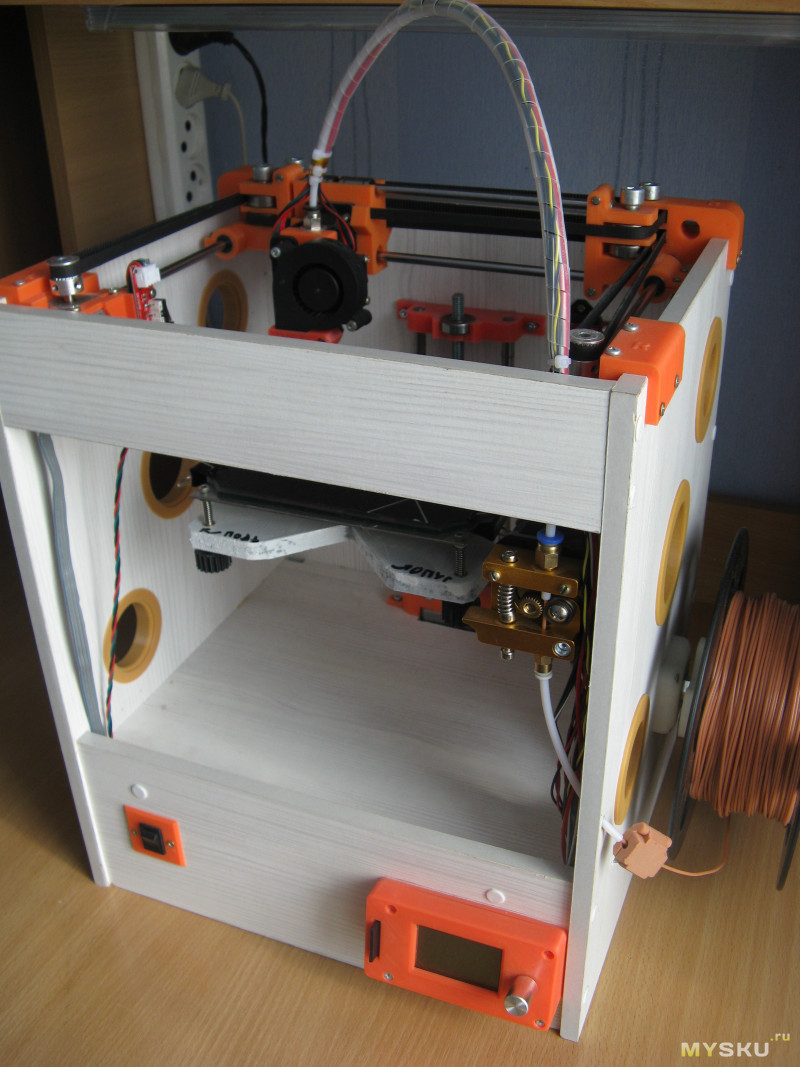

Размеры корпуса уже считал сам (для боковых стенок, там где находятся крепления оси Y, лучше прибавить пару сантиметров к расчетным), под свою компоновку, затем заказал распиловку с оклейкой кромок из МДФ толщиной 10 мм на рынке у торговцев кухнями. Очень удивился, когда забирал заказ — стоимость оказалась 5$, с учетом того, что акриловая рама с крепежом и шпильками мне стоила 40$. Затем сам резал необходимые отверстия и окна и собирал на саморезы. Для красоты напечатал белых заглушек и термоклеем приклеил на шляпки саморезов. О том откуда появилась куча круглых отверстий расскажу ниже.

Оси XY

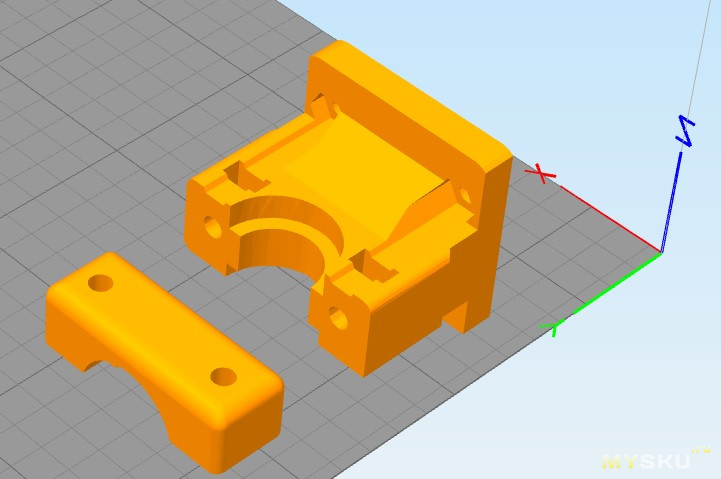

После сборки корпуса пришел черед печати деталей. Без переделки изначально напечатал 7 деталей — каретка, крепления направляющих оси X, дальние крепления направляющих оси Y и крепления шаговиков (они же передние крепления направляющих оси Y). Все детали печатал бестфиламентовским переходным PLA с заполнением 50 или 60%.

При сборке оси Y вылез косяк — при попытке закрепить в правом переднем креплении направляющую, треснуло посадочное место под нее. Но с левой частью вышло еще хуже — при печати не учел одного важного факта — у принтерных шаговиков из корпуса торчит только 23 мм оси, и в силу конструкции левая шпуля находится выше чем правая, и получалось что с оригинальной деталью длины оси шаговика не хватает. Сразу начал рассматривать варианты с разными костылями, но потом осенило — у меня же есть принтер, куча пластика и Thinkercad! В Thinkercad были проимпортированы оба крепления, в них было усилено посадочное место под направляющую, и в левом креплении был поднят двигатель на 12 мм вверх. Теперь после печати и установки все стало в соответствии с задуманной конструкцией.

Еще не совсем понял как в оригинале крепятся концевики, и в том же Thinkercad были спроектированы крепления для них.

концевик оси X

концевик оси Y

концевик оси Z

Продолжим.

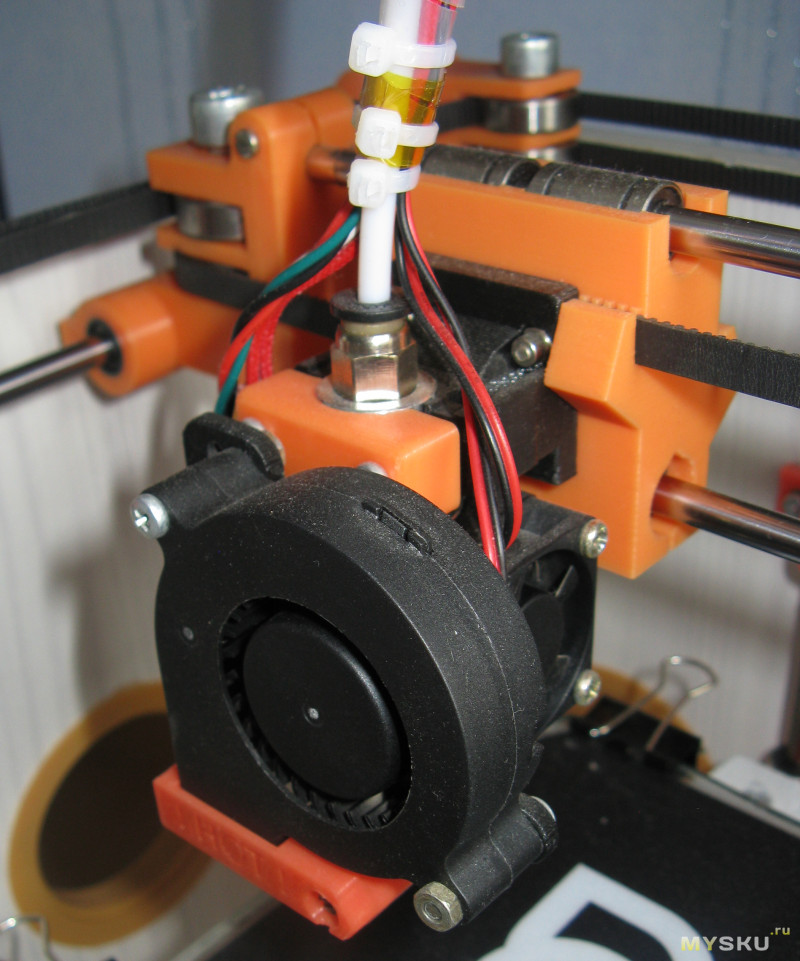

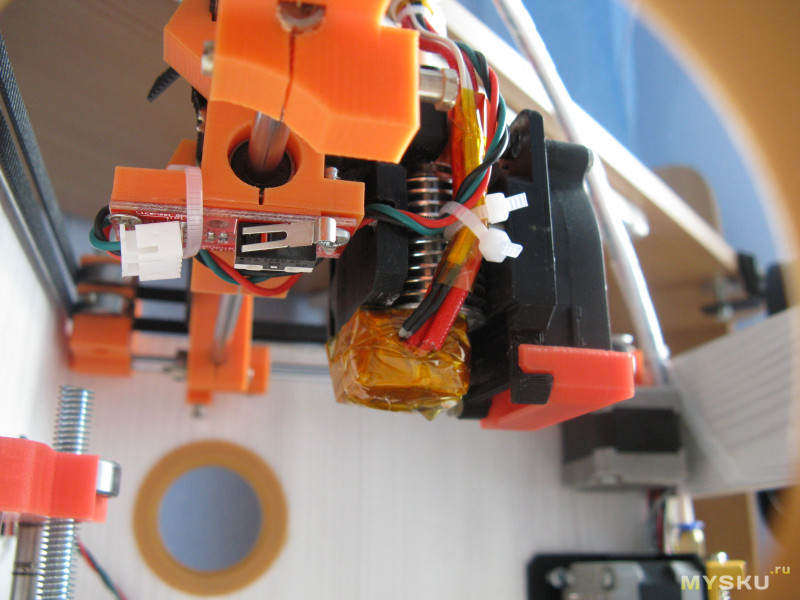

Хотэнд

Крепление хотэнда и его охлаждение из оригинального проекта мне не понравилось и я использовал крепление из этого проекта, но с некоторыми изменениями (обрезал крепление индукционного датчика и немного обрезал по краям, чтобы встало в каретку).

печатать как на картинке, левую деталь с поддержками. Если левую деталь перевернуть по X на 90 градусов, в месте закладки гаек разорвало по слоям, несмотря на 100% заполнение. А так — 3 периметра и в путь.

Охлаждение хотэнда

Охлаждение использовал из этого проекта, только брал охлаждение для левого хотэнда, на своем повернул на 90 градусов.

Как указывал в начале, хотэнд — китайский E3D V6, под 1,75 филамент, сопло на данный момент 0,4. Термобарьер проходной под 4 мм тефлоновую трубку до самого сопла. В свое время намучился с прюшей, сейчас только такие и использую. Для охлаждения хотэнда используется 3010 вентилятор, хватает, только шумные они (надо что получше, только с жабой договорится). Для охлаждения детали — турбинка 5015, но обдувает деталь только с одной стороны. В планах запилить радиальный обдув.

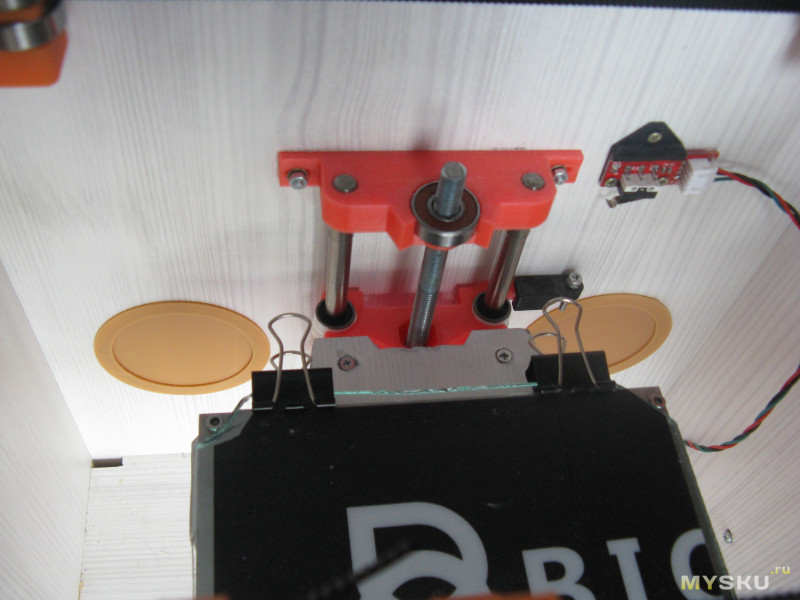

Ось Z, стол

Крепление направляющих оси Z и крепление стола взято с этого проекта, но опять же с изменениями, к тому же и этом проекте и в оригинальном, в верхнем креплении смещено посадочное место для подшипника. Так же после сборки оказалось, что линейные подшипники болтаются в своих посадочных местах, устранил с помощью ФУМ ленты.

Стол сделал куска нержавейки 15*15 см, толщиной 1,5 мм. Калибровка стола выполняется по старинке, при помощи подкручивания винтов на углах стола и бумажки. Подогрева нет, печатаю PLA пластиком. Стол покрыт обычным 4 мм оконным стеклом, закрепленном канцелярскими зажимами.На стекле наклейка, подрезанная до нужных размеров. Куплена на Али в магазине Big Tree Tech и впечатления весьма противоречивые — сразу все клеилось нормально и снималось без усилий, но по мере использования снимать напечатанное стало все труднее (если присмотреться видно две глубокие царапины от шпателя), и первый слой нормально ложиться только если протереть спиртом.

История происхождения отверстий в стенках

После сборки и настройки, включил принтер и испугался — при перемещении по осям XY был такой звук, как если бы рядом стояли два пионера с барабанами и выбивали на них барабанную дробь. Что бы уменьшить данный эффект, взял коронки и насверлил отверстий, но эффект от такого апгрейда оказался минимальный. И проект был заброшен. Через некоторое время на тудейке прочитал статью о замене и использовании драйверов TMC2208. Драйвера были заказаны и через месяц ожидания установлены. После установке эффект поразительный — самый громкий узел — это тот самый вентилятор 3010. А прорезанные отверстия пришлось облагоражитвать, но зато есть за что держать при переноске :)

Электроника и прошивка

Стандартный набор начинающего конструктора — Arduino Mega 2560 + RAMPS 1.4. Ардуина со своим бзиком — на комплектном полуметровом USB кабеле с компом работает нормально. На более длинных уже все — вилы. Смена портов, USB 3.0 — фиолетово, не работает и все.

Для графического отображения и работы с картой памяти, изначально хотел сделать на OLED, как в этой статье. Все купил, собрал, настроил, включил… и не взлетело :( Изображение появляется на секунду и исчезает. Почему так, понять не смог, а познаний в ардуиностроительстве маловато. Для исправления ситуации на Banggood заказал MKS Mini 12864LCD за 9$ (тогда еще купоны 5 от 10 за поинты работали, было время). При покупке учитывайте, что для RAMPS нужен адаптер. С этим котроллером все пошло повеселее — все взлетело с первого раза.

Контроллер надо было как то красиво разместить — и опять взялмодель из этого проекта и творчески переработал :)

Про драйверы написано выше — 2*TMC2208 (ось X,Y), 2*A4988 (ось Z, экструдер). Драйвера настраивал на ток 0,7-0,8А. При настройке TMC2208, есть серьезный нюанс — настройка тока производится при отключенных двигателях! Когда менял A4988 на TMC2208, то в прошивке ничего не трогал, перемычки в RAMPS'е тоже не вынимал, только разъемы шаговиков перевернул (можно было ничего не трогать, тогда в прошивке надо было менять параметр INVERT_X_DIR, INVERT_Y_DIR, но в силу природной лени развернуть разъемы оказалось быстрее). И чуть не забыл, очень рекомендуется в меню принтера и сбросить настройки EEPROM.

Поскольку печатаю PLA и нет подогрева стола, то запитано блоком питания на 10А, чего вполне достаточно.

Дабы бутерброд из меги, рампса и драйверов меньше грелся, используется 8 сантиметровый вентилятор из старого блока питания (по моим подозрениям еще из АТ БП и лет ему под 30, но довольно таки тихий для своего возраста).

Брал их из прошивки оригинально проекта, подсматривал у других, переворачивал разъемы шаговиков и хоть ты тресни не двигалась каретка по осям XY так как надо — если по одной оси нормально, то по второй в инверсии. Но в конце концов нашел требуемую комбинацию и все заработало так как надо.

Если кому интересно — ссылка на Гуггл драйв с прошивкой.

Остался держатель катушки. Это квинтэссенция из двух проектов — крепление и держатель катушки. Поскольку я печатаю на балконе, а сам принтер хранится в комнате, то вышло очень практично и сильно уменьшает габариты при хранении.

Примеры печати

Все печаталось PLA пластиком от Bestfilament, температура 210-215 гр., обдув после первого слоя.

bathtub boat (visual benchy) — сложная модель, наподобие 3DBenchy, мосты, арки, много мелких деталей, уменьшенная в 2 раза, печеталась без поддержек, заполнение 30%, слой 0.1

Marvin — еще одна тестовая модель, у меня их целый отряд :)

Слой 0,2, заполнение 30%

На всех фото где присутствует отверстия, закрытые заглушками желто-коричневого цвета напечатаны на этом же принтере — идеология RepRap в действии.

И под спойлером пару моделек

Бесконечный куб рукоблудник

Классная модель, печатается без поддержек одной деталью, 3 штуки напечатал, постоянно кто то забирает.

(K.U.T) Keychain Utility Tool — поселился в сумке на всякий случай.

Сколько это стоило:

Остался шкурный вопрос — сколько это стоило?

Вот сейчас и посчитаем

Шаговые двигатели 4 шт. — мне бесплатно, если искать по барахолкам 2-3$, возьмем 10$

Направляющие Д6мм, 200мм 4 шт. — 1,72$

Драйверы ТМС2208 2 шт. — 12,32$

турбинка 5015 — 1,98$

вентилятор 3010 — 0,69$

Наклейка на стол — 5,12$

адаптер для RAMPS — 0,92$

MKS Mini 12864LCD — 12,70$ (мне обошлось в 9$)

Mega 2560 R3 for arduino + 1pcs RAMPS 1.4 Controller + 4pcs A4988 Stepper Driver Module — 17,04$

3D V6 Long distance J-head Hotend for 1.75mm 3D Bowden Extruder 0.4 Nozzle — 3,64$

MK8 extruder — 3,42$

LM6LUU 6mmx12mmx35mm 2 шт. — 1,34$

LM6UU 6mmx12mmx19mm 4 шт. — 1,2$

Направляющие Д6мм, 200мм 4 шт. — 1,72$

LM8UU 4 шт. — 1,08$

направляющие Д8мм, 240 мм 2 шт. — 0,94$

Подшипник 608ZZ 9 шт. — 1,8$ (ссылки не даю, брал на распродаже по 0,2$, качество г, нормальные от Минского завода по 1$)

Муфта 5mm*8mm*25mm — 0,93$

ремень GT2 6мм, 2м — 2,87$

Шпули GT2-20 2 шт. — 2,15$

концевики 3 шт. — 1,62$

Итого по запчастям ~85$

Корпус — 5$

PLA пластик — максимум на 10$

Поскольку в магазинах linkcnc Store, BIG TREE TECH и других платная доставка, а так же может какую мелочевку забыл указать, то добавим 15$.

Итого 115$

Так же прошу учесть, что вышеприведенные цены приблизительны, можно найти дешевле, направляющие можно изъять из старой техники, электронику купить в магазинах специализирующихся на этом.

Планы на будущее:

Все таки сделать подогрев стола — куплена силиконовая грелка на 220В 100Вт и твердотельное реле;

Спроектировать и напечатать кабель-каналы и спрятать провода;

На оси Z поменять шпильку М8 на трапецеидальный винт — куплен;

Спроектировать радиальнй обдув печатаемой детали.

Прикрутить Octoprint — уже есть, установлен на OrangePi Zero, осталось подать питание.

За сим разрешите откланяться,

Спасибо за внимание.

С критикой, пожеланиями и вопросами — прошу в комментарии.

И так я наконец то собрал принтер, времени и денег ушло больше, чем рассчитывал, но оно того стоило. Обо всем по порядку:

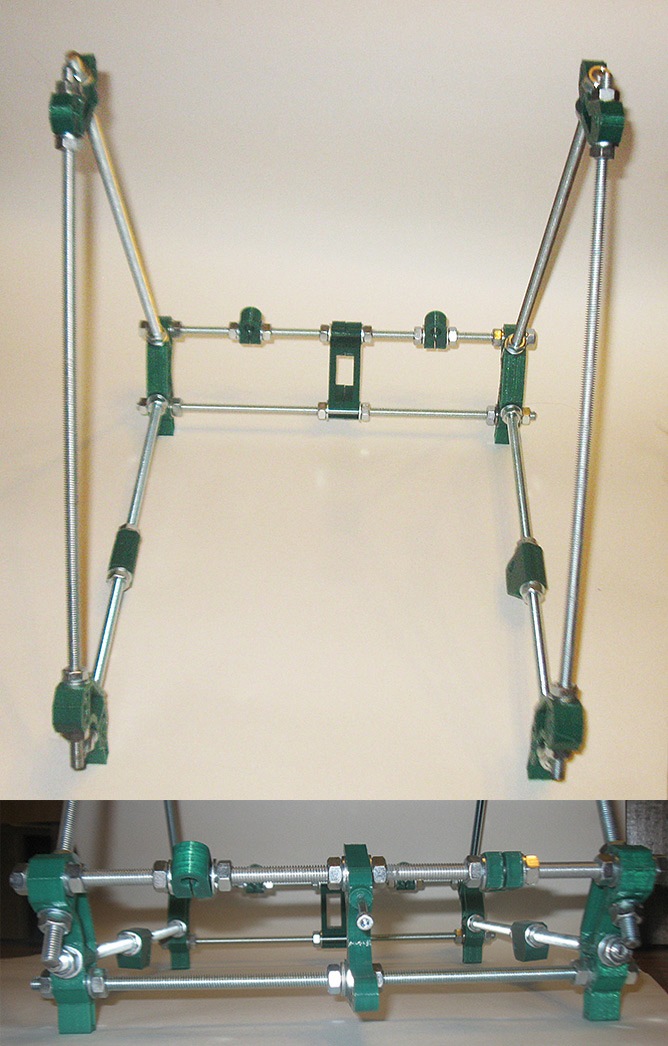

Несколько недель ожидания и детали на месте, все готово к сборке. Понадобилось для сборки:

1. Комплект пластиковых деталей;

2. Шпильки резьбовые М8, М6 и М3;

3. Подшипники 608Z — 5шт. (22х8х7);

4. Линейные подшипники LM8UU 11-12шт. (в зависимости от комплекта пластиковых деталей);

5. Куча гаек и шайб М8, а также рассыпухой болты, гайки, шайбы М4 и М3;

6. Болт М8 с насечками, для экструдера.

7. Сам экструдер E3D;

8. Штук 10 пружин, достаточной жесткости.

9. Подогреваемый стол MK2B;

10. Фанера 7мм минимум, размером 220 х 220 мм.

11. Шаговые двигатели, с моментом удержания ~4 кг.

12. Плата контроллера Arduino Mega 2560 с расширительной платой RAMPS 1.4, пять контролеров шаговых двигателей A4988.

13. Источник питания 12В 6А без использования подогрева стола, или 12В 18А с использованием подогрева.

14. 2-3 компьютерных кулера разных размеров (идеально — пару 40мм и один 60мм).

15. Еще бы неплохо раздобыть зеркало 20х20см.

Особо подробно не буду рассказывать, подробной информации в интернете полно.

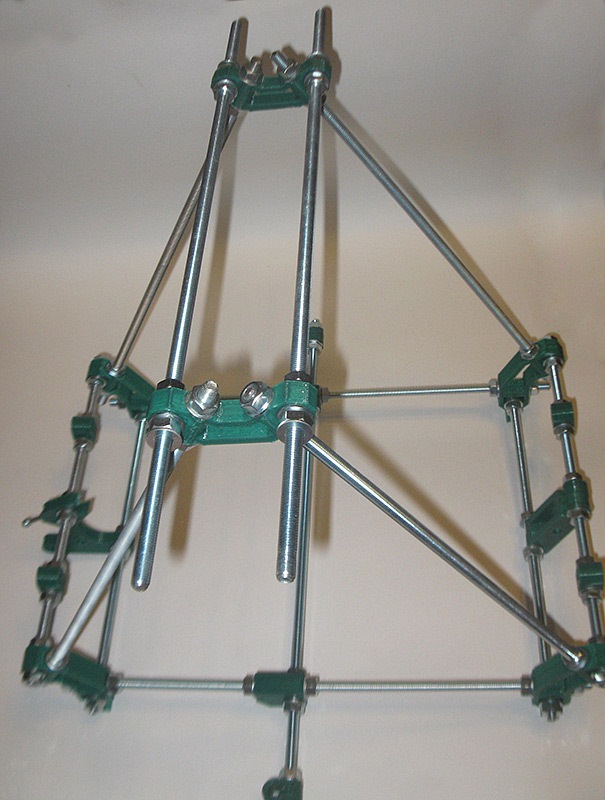

Сначала собирал раму, казалось плевое дело — пару гаек закрутить, но убил 2-3 вечера на это. Собрал боковины (равносторонние треугольники), и передние/задние поперечины с креплением под шаговый двигатель и подшипник для ремня.

После поперечины занимают свое законное место, главное ничего не затягивать, что бы не поломать пластиковые детали.

После собираем верхнюю часть, где будут крепиться шаговики оси "Z".

Пока, неуверенно шатающийся каркас можно отставить в сторону, собираем экструдер из двух желтых частей, 3-х подшипников, болта для протяжки нити пластика, шпилек 3М с пружинами, для прижимания нити подшипником, вставляем в нижнюю часть экструдер и закрепляем его двумя винтами, прикручиваем это все на каретку с линейными подшипниками, после надеваем на валы, а валы вставляем в крепления оси "Z", но не затягиваем.

Дособираем верхнюю часть — прикручиваем крепление шаговиков и валов оси "Z", вставляем валы и двигатели, ставим на место валы с экструдером, после распечатанными муфтами соединяем шпильки М6 с валами.

Потом берем фанеру, прикручиваем к ней крепления линейных подшипников, вставляем подшипники, крепим через пружины подогреваемый стол, надеваем на валы, а валы прикручиваем к раме. после промеряем все расстояния и затягиваем конструкцию, после чего она приобретает жесткость и устойчивость.

После чего начинаем плести паутину проводов, подсоединяя всю электронику:

На самом деле это выглядит так:

До окончательной настройки не стал причесывать провода, т.к. возможно придется еще не раз все переделывать

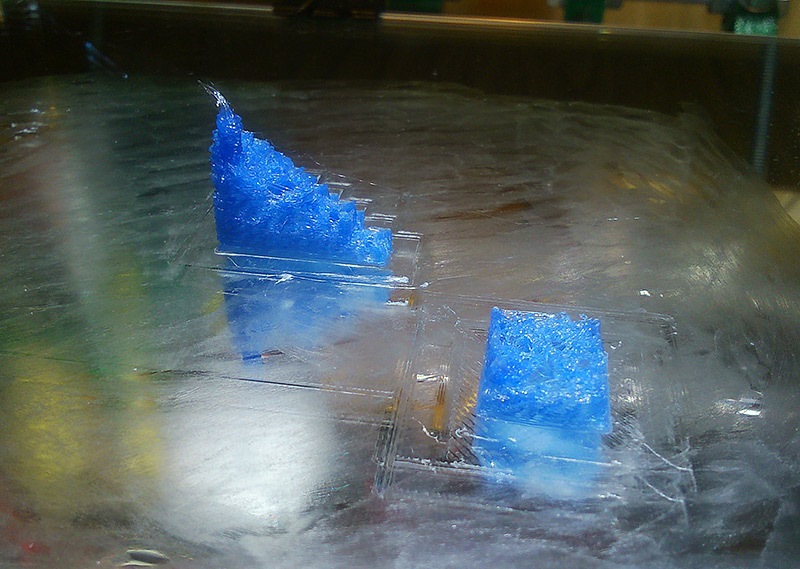

Дальше подключаем все к блоку питания, на компьютер качаем среду разработки Arduino, драйвера для Arduino Mega 2560 или Uno, слайсеры — Cura(простой для новичков), Repetier-Host (по мудреннее, но полезен при настройке). Прошивку я скачал Marlin, кое что подправил в ней, и попробовал напечатать тестовые модельки:

Результат вышел удручающий…

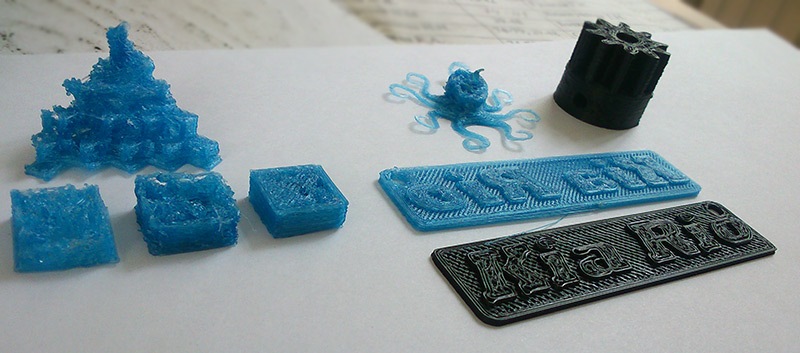

Покопавшись еще пару дней в прошивке и настройках получил результат чуть лучше:

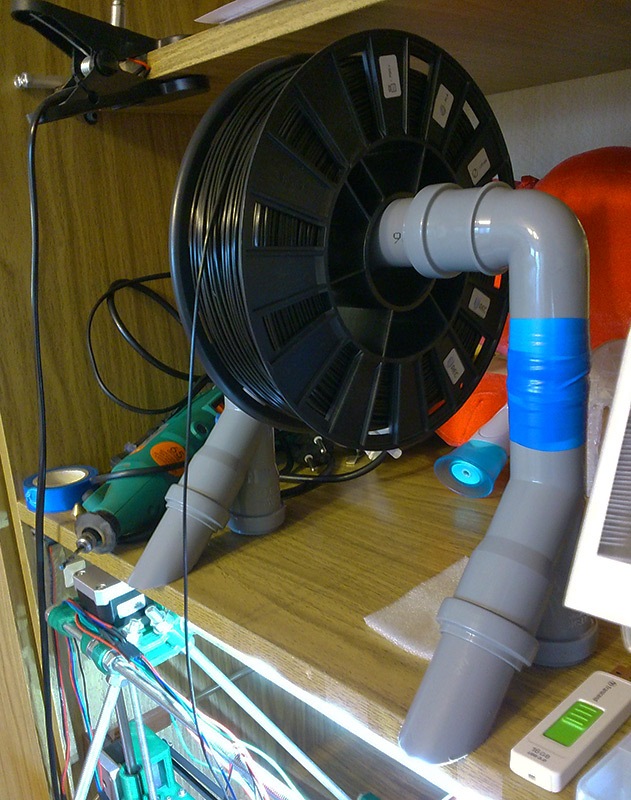

Зеркальность победил переместив "домашнее" положение экструдера по оси "Х", размерность деталей исправил настройкой шага двигателя в прошивке. "Пробничек" синего пластика закончился, распаковал катушку нового пластика, подставку сделал из пластиковых труб:

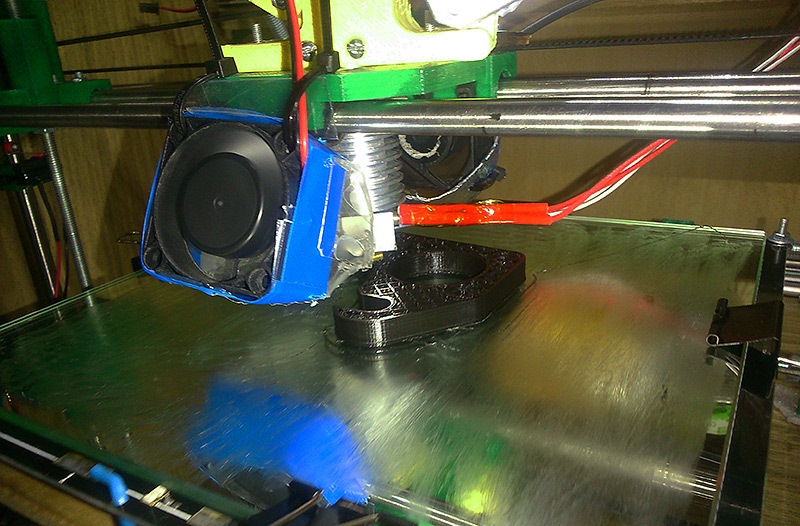

Так же сколхозил при помощи пластика из под пластиковой бутылки и клеевого пистолета обдув радиатора и обдув пластика. После чего дело пошло на лад:

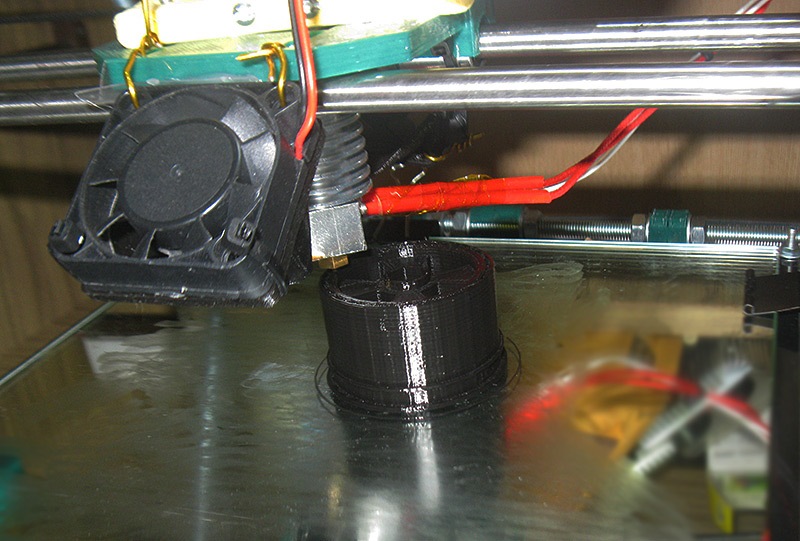

Сразу же распечатал себе замену колхоза обдува:

После чего качество печати очень выросло + исправлял мелкие недочеты.

И тут понеслось)))

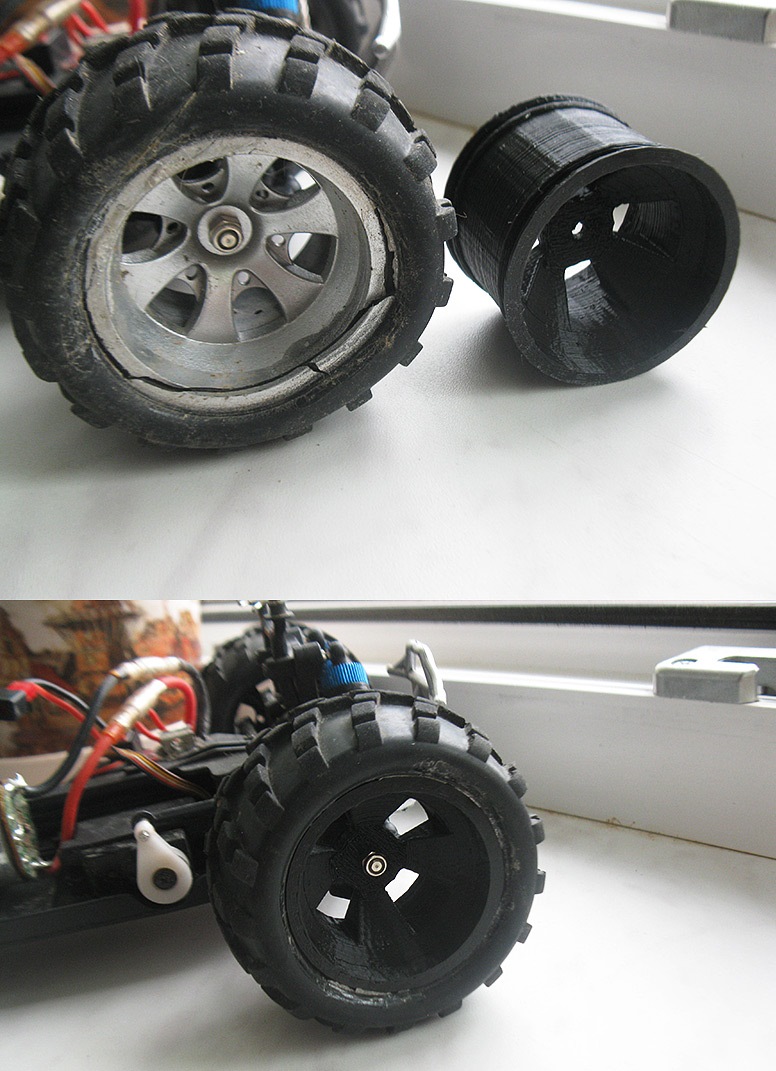

Сначала распечатал "улучшайзинги" для принтера, потом колесо для РУ машинки, сын разбил его об бетонную стену:

Распечатал корпус для флешки (старый корпус развалился…)

С деталями имеющими плоское основание — все понятно, но мне стало интересно, как распечатать модель, не имеющих плоских поверхностей… Для этого была выбрана естественно голая баба незатейливая моделька девушки)))

После отламывания поддержки получаем:

Вполне так неплохо, если учитывать что выставлено самое плохое качество печати, ради экономии времени, увеличив время печати вдвое, качество печати возрастает тоже, при желании можно получить практически гладкую поверхность. Так же даже эту модельку тоже можно обработать ацетоном, после чего она станет намного аккуратнее, пропадут все шероховатости.

Для себя сделал вывод, что сборка 3Д принтера стоила того! Есть еще куда развиваться, сейчас добиваюсь большей скорости печати с улучшением качества

Еще пару фоток примеров деталек:

ПЫ.СЫ: Если у кого то возникнут вопросы — обращайтесь, с радостью отвечу/помогу.

Проектирование системы линейного движения — ответственный этап конструирования машин в том числе и 3D принтера. Ошибочный выбор может привести к снижению производительности, неудачным структурным и конструктивным решениям или использованию более затратных негабаритных элементов. У конструкторов имеется два основных варианта решения проблемы — использование линейных валов или рельсовых направляющих. Оценка целесообразности того или иного технического решения осуществляется по определенным критериям.

Линейные валы и линейные подшипники

Самый распространенный и бюджетный вид направляющих. Отличается высокой доступностью, легкостью обработки и установки. Полированные валы изготавливаются из высоколегированных сталей, как правило - конструкционных подшипниковых, и проходят индукционную закалку поверхности с последующей шлифовкой. Валы имеют заводскую индукционную закалку, что обеспечивает продолжительное время работы и сопутствует меньшему износу вала. Шлифованные валы имеют идеальную поверхность и обеспечивают движение с очень маленьким трением. Валы крепятся только в 2 точках на концах и поэтому монтаж их не представляет особой сложности. Однако, многие недобросовестные производители часто делают валы из дешевых и мягких сортов высокоуглеродистых сталей, пользуясь тем, что покупатель не всегда обладает средствами для проверки вида материала и его твердости. К недостаткам полированных валов относятся:

Отсутствие крепления к станине - Вал крепится в двух точках на концах - это облегчает монтаж направляющих, однако приводит к тому, что направляющие установлены независимо от рабочей поверхности стола 3D принтера. В то время в портальных станках крайне желательно ставить направляющие в жесткой связке со столом (такая связь снижает погрешности обработки, если рабочий стол подверглась искривлению - направляющие, повторяя изгибы стола, нивелируют часть погрешности).

Провисание на большой длине - На практике из-за провисания валы используют длиной не более 1 метра. Кроме того, важно отношение диаметра вала к его длине - для получения приемлемых результатов его значение должно быть не менее 0.05, желательно в пределах 0.06-0.1. Более точные данные можно получить, произведя моделирование нагрузки на вал в пакетах САПР.

Линейные подшипники - Как правило имеют сравнительно большие люфты по сравнению с каретками рельсовых направляющих и меньшие нагрузочные характеристики. Помимо этого для защиты от поворота каретки необходимо использовать как минимум два направляющих вала на одну ось. Недостатки линейных подшипников качения:

Низкая грузоподъемность -Cледствие предыдущего пункта, а также конструктивного строения линейных подшипников.

Недолговечность - Каждый шарик линейного подшипника касается вала в одной точке, что создает очень высокое давление. Со временем шарики могут прокатать канавку на валу, после чего вал подлежит замене.

Люфт - Бюджетные линейные подшипники многими производителями изготавливаются зачастую с весьма существенным люфтом.

Чувствительность к загрязнению - износ валов в виде канавок и пыль которая забивается между шариком и валов могут служить заклиниванию шариков

Основной недостаток валов заключается в том, что они крепятся к станине только в двух точках на концах. По этому валы плохо воспринимают поперечные нагрузки и, грубо говоря, легко гнутся и вибрируют под воздействием статических и динамических сил, возникающих в кинематике 3D принтера. При увеличении скорости печати, а значит и при увеличении динамических нагрузок, это ведёт к неточному позиционированию печатающей головки, а значит и к ухудшению качества печати. В первую очередь, это набл.дается в виде смазывания острых углов модели.

Рельсовые направляющие

Профильные рельсовые направляющие используются там, где требуется высокая точность. Также как и цилиндрические, профильные рельсы крепятся непосредственно на станину станка. В профильных рельсах сделаны специальные дорожки качения, в результате нагрузка на каретку распределяется по рабочей поверхности дорожек качения равномерно - профиль касания шарик-рельс уже не точка, а дуга. Профильные рельсы отличаются высокой точностью и прямолинейностью, высокой грузоподъемностью, высокой износоустойчивостью, низким люфтом или полным его отсутствием. Недостатком профильных направляющих является высокие требования к шероховатости и прямолинейности места крепления, а также сложность установки. Как правило, рельсы и каретки выпускаются в нескольких вариантах - с преднатягом и грузоподъемностью разной степени. Классическим примером могут служить рельсовые направляющие Hiwin и THK. Профильные рельсы сложны и дороги в производстве, поэтому производителей рельсов меньше, чем производителей валов, и они(как правило) дорожат своей репутацией, качество профильных рельсов гораздо стабильней.

Основное преимущество рельсов в том, что они крепятся к станине в нескольких точках на всём своём протяжении, а значит они не изгибаются под нагрузками, не вибрируют и даже в середине по длине передают нагрузки на станину. И остальные характеристики рельсов состоят из одних достоинств. Единственный и самый сильный недостаток - высокая цена.

Линейные направляющие — не всегда идеальное решение для той или иной машины и не лишены определенных недостатков. Однако, несмотря на это, использование системы линейного перемещения при конструировании технологических машин позволяет получить ряд преимуществ:

Точное позиционирование - динамический и статический коэффициенты трения имеют небольшую разницу, поэтому при движении проскальзывание отсутствует.

Долговечность - повышенный износ рабочих поверхностей негативно отражается на точности. В рельсовых направляющих применяется способ смазки, который увеличивает срок эксплуатации оборудования и обеспечивает высокую точность.

Высокая скорость перемещения - низкие показатели фрикционного сопротивления обеспечивают высокоскоростное движение при незначительных тяговых усилиях.

Одинаковая грузоподъемность во всех направлениях - система способна выдерживать нагрузки, действующие как в горизонтальном, так и в вертикальном направлении.

Простота монтажа - для обеспечения высокоскоростного линейного перемещения требуется подготовить поверхность и закрепить болтами в горизонтальной плоскости.

Простота доставки смазки - система смазки позволяет обеспечить непрерывную и точную подачу смазочного материала на контактные поверхности.

Взаимозаменяемость - при выходе из строя элементы системы быстро заменяются на новые. В случае использования несъемных конструкций обеспечивается высокая точность настройки, которая выполняется на заводе-производителе.

Сравнение линейных валов и рельсовых направляющих

Изобретение системы линейных направляющих относится к 1940-м годам. Тогда она практически повсеместно начала использоваться в промышленности. Однако жесткость конструкции ограничивает ее применение в области прецизионного станкостроения.

Для достижения требуемой точности и грузоподъемности взамен линейных валов в 1970-х годах начали использовать рельсовые направляющие. Это альтернативное решение позволило снизить стоимость, повысить жесткость конструкции и при этом сделать узел более компактным.

С внедрением рельсовых направляющих у конструкторов возникла проблема выбора той или иной системы линейного передвижения. Сложность принятия решения связана с тем, что линейные валы могут быть заменены рельсовыми направляющими даже там, где использовался исключительно первый вариант. Для оценки применения круглых валов или профилированных рельс существует ряд критериев, которые помогают определиться с выбором.

| Грузоподъемность | При сравнении площади контакта шариков и дорожек качения одного типоразмера очевидно, что рельсовые направляющие выигрывают. С увеличением этого параметра грузоподъемность системы линейного движения с использованием второго варианта выше. Кроме этого, профилированные направляющие хорошо работают в условиях резкого увеличения пиковых нагрузок и характеризуются равной грузоподъемностью во всех направлениях. Что касается круглых валов, то показатели грузоподъемности этой системы зависит от направления действия нагрузки. |

|---|---|

| Жесткость | За счет большей площади контакта дорожек качения по сравнению с шариками прогиб рельсовой направляющие меньше, чем у круглого вала. Для увеличения жесткости рельсовые системы имеют преднатяг 2-8%, что повышает жесткость конструкции. |

| Точность | Более высокие показатели точности профилированных рельсовых направляющих по сравнению с круглыми валами обеспечиваются за счет использования каленых ходовых дорожек. Несмотря на то что последняя система обладает самовыравниванием, она уступает первой по точности. |

| Скорость | Скорость движения направляющих валов не превышает 2 м/с, так как ограничены возможности сепарации шариков при входе и выходе из зоны нагрузки. В рельсовых направляющих рециркуляция происходит более сложным образом, поэтому скорость может достигать значения 5 м/с. |

| Монтаж | Обязательное условие эксплуатации профильных направляющих — крепление по всей длине для обеспечения полной поддержки всей конструкции. Круглые валы поддерживаются только на концах, при этом соотношение длины к диаметру вала значительно. Кроме того, работа подшипников линейных систем не требует соосности, поэтому нет необходимости обработки платформы перед монтажом, а также снижаются затраты на проектирование и установку. |

| Условия работы | Круглые валы могут менее требовательны к присутствию мусора, материалу, покрытиям и уплотнениям, поэтому способны работать в условиях каустического или абразивного загрязнения. Кроме того, у конструкторов имеется большой выбор вариантов уплотнителей. |

| Обслуживание | Меньшая площадь контакта шариков и ходовых дорожек у круглых валов обуславливает более низкую требовательность к смазке по сравнению с профильными направляющими. Валы и подшипники, составляющие систему линейного перемещения, — взаимозаменяемые элементы, которые изготавливаются различными производителями. Это упрощает поиск компонентов для замены вышедших из строя. |

Использование рельсовых направляющих дает выигрыш по показателям нагрузки, жесткости, точности и скорости перемещения. Установка круглых валов позволяет снизить стоимость машины и обеспечивает ее бесперебойную работу в тяжелых условиях. При конструировании следует объективно оценить все факторы и преимущества систем линейного перемещения, чтобы принятое техническое решение было наиболее оптимальным в каждом конкретном случае.

Читайте также: