Линейка для плазмореза своими руками

Добавил пользователь Skiper Обновлено: 08.09.2024

Когда я по началу резал плазморезом по шаблону мне очень мешало прилипание или зацепление им за поверхность и .

Решили упростить себе работу сделали для этого удобные шаблоны для резки металла любой формы которую надо.

Снял видик про свой стол для плазменной резки, который сделал уже год назад. Успешно использую его для сварки, для .

Циркуль для плазмореза позволяет вырезать отверстия от 10 мм. до 300 мм. Плазморез используется HepoGut 55i, .

Промокод на скидку 250 рублей letyshops250bf Действует только один раз, только для НОВЫХ пользователей, на первый .

Друзья в этом видео собираем и настраиваем плазменную резку будет интересно! Канал где вы можете узнать подробней .

. спокойно по какому-то шаблону могу отвязать под 45 или еще каким-то образом углу прямо под 90 градусов резать трубу .

Учимся резать металл плазморезом | Обучение сварщиков порезке металлов плазморезом. ЗВАРНИКИ ? ХАРКІВ .

Снял видик про свой стол для плазменной резки, который сделал уже год назад. Успешно использую его для сварки, для .

В этой статье мы поговорим о видах плазменных резаков, их назначении, функциональных отличиях, а также дадим рекомендации по выбору аппарата.

Резка металла — процедура с которой мы так или иначе сталкиваемся в строительстве, сантехнике, ремонте автомобилей, декоративной ковке и монтаже конструкций. Обычно, для резки используется ножовка по металлу или болгарка. Предлагаем вам обратить внимание на плазморез — сложный, но намного более удобный инструмент. В этой статье мы поговорим о видах плазморезов, их назначении, функциональных отличиях, а также расскажем, что такое циркуль для плазмореза и как с его помощью делать вырезы идеальной формы.

Принцип работы устройства

Для начала давайте рассмотрим, как работает инверторный плазменный резак. В основе горелки — синтез плазмы. В специальном канале создается электрическая дуга, через которую под высоким давлением подается воздух. Воздух со скоростью до 3-х километров в секунду продувает плазму, и происходит ионизация воздушного потока. Электрическая дуга проходит через ионизированную среду. При этом, температура плазмы достигает 30 тысяч градусов по Цельсию. Плазменный поток прожигает металл, попутно выдувая из него расплавленные частицы.

Конструкция аппарата воздушно плазменной резки состоит из следующих элементов:

- Источник питания для плазмореза (трасформатор, реже — сварочный инвертор);

- Генератор плазмы подключенный к источнику питания и заземлению (плазмогенератор);

- Головка резака (его также называют плазмотроном);

- Компрессор для плазмореза, который подает воздух на плазму;

Плазменный резак полностью безопасен для человека при соблюдении техники безопасности. В плазморезе не используются баллоны с газом, как при газорезке, а только кислород. Это значит, что опасность возгорания намного ниже.

Преимущества ручного плазмореза

Когда речь заходит о резке металла, многие традиционно делают выбор в пользу болгарки, пилы по металлу и газорезке. Это объясняется низкой ценой инструмента, простотой в эксплуатации и относительно неплохим качеством конечного продукта. Но те, кто однажды взял в руки плазменный резак, вряд ли в будущем снова обратятся к механической резке. Давайте рассмотрим основные преимущества плазмореза:

- Срез высокого качества;

- Не нужны подготовительные работы;

- Вы не рискуете искривить заготовку;

- Возможность делать изделия любой геометрической формы;

- Широкий диапазон металлов для резки;

- Скорость резки;

Ниже мы рассмотрим каждый из пунктов подробнее:

- Высококачественный срез. Болгарка оставляет множество заусенцев и диском в ряде случаев невозможно сделать ровный срез. Тогда мы обращаемся к автоматической пиле по металлу, но проблема не решается. Газорезка не спасает, ведь после нее приходится исправлять множество наплывов. Аппарат для плазменной резки не оставляет ни заусенцев ни окалин. После плазмы редко требуется доработка

- Отсутствие необходимости в подготовительных работах. Резать болгаркой металл со следами краски или ржавчины — сомнительное удовольствие. Мелкие осколки травмируют кожу, а пыль и грязь не дают следить за качеством среза. В то же время, принцип работы плазмореза таков, что подготовительные работы не требуются вовсе.

- Минимальный риск искривить заготовку. Плазма, как и механическая резьба, разогревает металл. Но поверхность нагревается лишь в очень малом радиусе от линии среза. Металл остается жестким и риск искривить изделие минимален.

- Отсутствие ограничений в геометрических решениях. Болгаркой сложно сделать фигурный вырез за счет геометрии диска. Резка металла плазморезом чем-то похожа на работу с фрезой. Поэтому, он легко справляется там, где нужна фигурная резка. Например, в декоративной металлообработке.

- Возможность работы практически с любым металлом. Механическим способом легко резать мягкие металлы, такие как медь или аллюминий. Немного сложнее — сталь и чугун. И практически невозможно резать твердые металлы, такие как титан. Плазма легко справляется с любыми металлами и сплавами.

- Высокая скорость обработки изделия. При резке металла толщиной до 10 миллиметров, преимущества плазмы не так очевидны. Но в случае обработки металлов большей толщины, скорость резки, по сравнению с механическим способом возрастает до 10 раз.

Конечно, говоря о преимуществах, нельзя оставлять в тени и недостатки. Их меньше, но о них также необходимо знать.

Недостатки ручного плазмореза

Основные минусы устройства обусловлены его задачами и сферой применения. В целом, выделяют такие недостатки:

- Необходимость калибровки силы тока. Для разных металлов и изделий разной толщины должна выставляться отдельная сила тока. Ее легко рассчитать, но ошибка в расчетах, или пренебрежение ими неприятно сказывается на конечном результате.

- Требования к углу резки. Головка аппарата воздушно плазменной резки должна располагаться строго перпендикулярно заготовке. Допустимое смещение — 10 градусов. При смещении угла увеличивается толщина реза и возникает риск того, что результата достичь не удастся. Если нужна резка под углом, то лучше воспользоваться альтернативой. Например, угловой шлифмашиной.

- Ограничения по толщине металла. Промышленный аппарат для плазменной резки металла обгоняет любой вид механической резки по толщине реза. Толщина заготовки может достигать 100 миллиметров. Если нужна большая толщина, стоит обратиться к кислородным резакам.

- Необходимость в перерывах при работе. Плазморез не может работать постоянно. У каждого аппарата есть показатель продолжительности включения. Он указывается в процентах. Если показатель продолжительности включения 60%, то после трехминутной работы, нужно дать аппарату остывать 2 минуты. Поэтому, перед тем, как выбрать плазморез, внимательно ознакомьтесь с этой характеристикой.

Как вы могли заметить, минусы устройства легко нивелировать при строгом соблюдении правил работы и исключением использования резака вне его сферы задач. А как добиться правильного угла при резке используя циркуль для плазмореза, мы обсудим ниже.

Как вырезать заготовку круглой формы

Ровный круг легко вырезать на ЧПУ-плазморезе. Но ручным резаком сделать это достаточно тяжело. Циркуль для плазмореза решает эту ситуацию. Циркуль для плазмореза можно купить, но при наличии токарного станка его можно изготовить самостоятельно.

В основе конструкции — магнит, который крепится к металлическому столу или непосредственно к заготовке, (если она магнитится).

На магните установлена шпонка с подшипником или втулкой. На подшипнике крепится подвижная наводящая со съемным керном на конце.

Керном размечается детали будущей заготовки, а затем на место съемного керна вставляется плазморез, и движение повторяется.

Циркуль для плазмореза также позволяет избавиться от необходимости в соблюдении угла в 90 градусов. И плазменная резка, осуществляемая своими руками теперь не будет казаться такой сложной, как раньше.

Схожую конструкцию имеет и линейка для плазмореза с магнитами. Единственное отличие в том, что предназначена она для ровных срезов, а не радиальных, как в случае с циркулем.

Стоит ли доверять отечественному производителю

Аппарат не самый мощный, но неожиданно мобильный и легкий. Давайте рассмотрим его преимущества на примере модификации ГП37-10:

- Малая потребляемая мощность (2,5 кВт);

- Может работать от розетки или автономного дизельного генератора;

- Общий вес конструкции 4,5 килограмм;

- Вес горелки 900 граммов;

- Многофункциональность;

Неплохие китайские плазморезы

Конструкция аппарата воздушно плазменной резки не настолько сложная, чтобы ее воспроизводили с погрешностями. По крайней мере об этом говорят те, кто покупал резаки в Китае. Изделия из этой страны — это отличный выбор при ограниченном бюджете. И когда речь заходит о китайских моделях, чаще всего вспоминают недорогой CUT50p.

Цена такого компрессора в районе 350 долларов. Он способен выдавать ток силой в 10 ампер, весит 13 килограммов и имеет режим работы 60%. (После 6 минут работы делайте перерыв на 4 минуты).

В плюсах нужно отметить следующее:

Минусы очевидны: если сгорит обмотка трансформатора, или устройство окажется с повреждениями, вернуть его уже едва ли удастся.

Но если вы решили приобрести недорогой плазморез с готовым компрессором из Китая, лучше обратить внимание на компанию DWT. Это международная фирма со штаб-квартирами в Китае и Швейцарии. У фирмы есть представительства в России, а значит, и есть куда обращаться за сервисом.

Плазморез базовый инверторный от DWT можно приобрести по цене от 200 долларов и выше.

Газ или плазма?

В среде профессиональной резки металла не существует консенсуса в подходе к инструментам. Одни уверены: для резки наиболее эффективны газовые резаки. Другие — отдают предпочтение плазме из-за безопасности и низкой цены расходников. Данная статья не является исчерпывающей. И возможно, вам есть что добавить. Нам интересно ваше мнение, и мы будем признательны, если вы им поделитесь.

Конечно для решения этой задачи можно воспользоваться углошлифовальной машиной (УШМ), но так как у автора имеется плазморез, то с его помощью на эту работу уйдет гораздо меньшее количество времени, буквально пара минут.

Ну, а для того чтобы отверстие получилось ровным, изготовим нехитрое приспособление. Для этого повторения данного проекта понадобится вот такая магнитная площадка:

Вернее всего данная площадка от автомобильной антенны.

Так же придется прикупить подшипник 6205, увеличенную гайку и барашковые болты с резьбой 5мм в количестве 3-ех штук (в процессе сборки автор отказался от использования барашковых болтов).

Еще будет нужен ровный пруток. Автор взял вот такой, от неисправного принтера:

Приступим. Для начала изготовим каретку с роликами для горелки. Для этого снимаем размеры и отрезаем пруток нужной длины.

Далее идем с этим прутком за токарный станок. Здесь делаем проточку под посадку подшипника и сквозное отверстие для горелки.

В результате проделанной операции получилась вот такая деталь:

Из этого кусочка изготовим корпус будущей каретки.

Устанавливаем его в обратные кулачки токарного патрона и производим черновое растачивание.

Посадку под подшипник сделаем с хорошим припуском. А пока заготовку переустановим в прямые кулачки на разжим, обработаем наружный радиус и подгоним деталь по высоте.

Дальше точим внутреннюю часть в размер и снимаем фаски.

Далее необходимо запрессовать подшипник, но сперва нужно просверлить в этих деталях все необходимые отверстия.

Корпус так же немного профрезеруем с двух сторон, в этих местах будут крепиться колеса.

На этом этапе мастер принял решение отказаться от установки барашковых винтов, так как пользоваться ими, когда весь механизм будет собран, будет неудобно. Вместо них изготовим винты с накаткой.

В изготовлении таких винтов нет ничего сложного, протачиваем в нужный размер, нарезаем резьбу м5, а затем производим накатку и отрезаем, предварительно сняв все фаски.

Вот так выглядит теперь наша деталь:

Как видим, горелка входит довольно плотно и фиксируется без перекосов. Теперь можно переместиться к прессу и собрать все в кучу.

Отлично! Теперь вычислим диаметр колес, в данном примере он составил 22мм. Колеса так же изготовим на станке. Автор уже почти отрезал первое колесо, но решил сделать небольшую накатку. Сказано-сделано, вот так будет намного лучше.

Теперь немного доработаем чашу магнита и расточим отверстие 14мм. На удивление заводское отверстие оказалось соосным.

За кадром, для магнитного основания мастер изготовил вот такой винт:

Конус на нем необходим для выставления размеров, впрочем, далее все сами увидите. А на данном этапе в увеличенной гайке сделаем отверстие под пруток. Сначала делаем пилотное отверстие сверлом меньшего диаметра, ну а потом рассверлим до необходимого значения.

Для фиксации прутка в гайке, так же придется изготовить винт с накаткой. Сделаем его из латуни. Процедура в точности такая же, поэтому что-либо комментировать тут нечего.

Вот такая красота в итоге у нас получилась. Осталось соединить две половины будущего инструмента. Но сперва придется к основанию каретки приварить небольшую пластину. Для этого снимаем фаски на обеих деталях и приступаем к сварке.

Шов зачистим фибровым диском.

Теперь разметка в лучших традициях DIY.

На краю штока нарезана резьба м6, а значит и в этом кронштейне нарежем точно такую же.

Далее займемся покраской, но сперва металлические детали необходимо загрунтовать.

Вот и все. В результате проделанной работе имеем вот такое вот нехитрое приспособление.

Самое время испытать приспособу в работе. Регулируем высоту горелки на ровном основании и выставляем нужный нам радиус. Диаметр круга в данном случае должен получиться 180мм.

Первая попытка неудачная, потому что кто-то забыл прицепить массу.

Со второго же раза все получилось.

Размер круга получился ровно 180мм, как и было задумано. Ну а теперь вырежем деталь, ради которой все это собственно и затевалось.

Тут придется вращать заготовку, чтобы не испортить стол.

Спустя некоторое время все получилось и причем довольно неплохо. Осталось снять лишний шлак и готово.

На этом все. Благодарю за внимание. До новых встреч!

Видеоролик автора:

Чертежи

На этой странице я буду размещать чертежи для лазерной и плазменной резки в форматах dwg и dxf. Чертежи можно скачать на этой странице. Чертежи я буду выкладывать постепенно по мере готовности

Телеграм чат Little-biz. Здесь участники чата публикуют свои чертежи.

Услуги Лазерной и Плазменной резки в вашем городе

База DXF файлов в телеграм. Поисковой бот с меню. В базе есть все мои чертежи и чертежи которые публикуют участники из соей группы Little-biz chat

Мангалы

Если вас интересуют чертежи мангалов не только для лазера и плазмы, тогда переходите по ссылке с другими чертежами мангалов ЗДЕСЬ

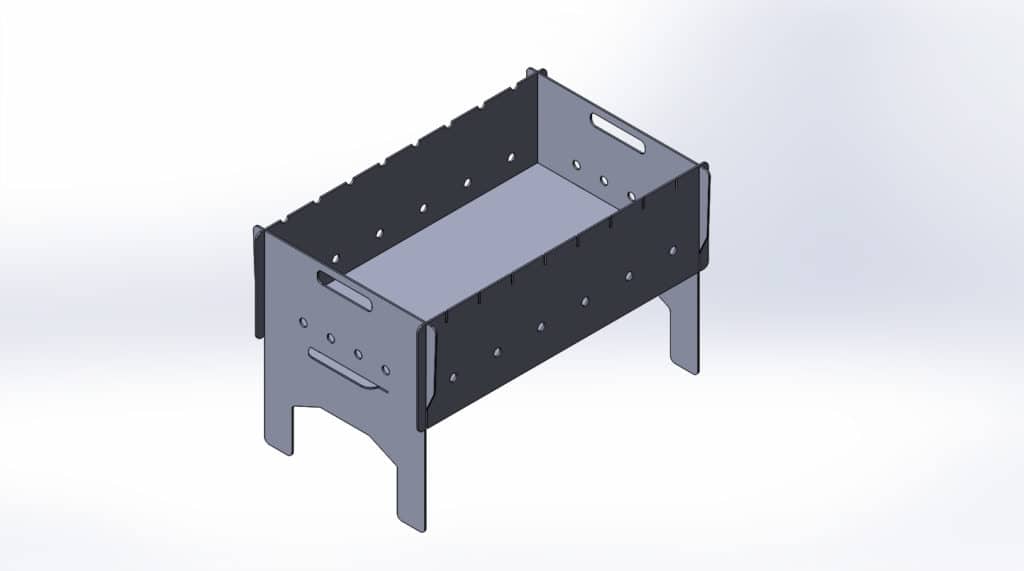

Мангал разборный чертежи для резки dwg

Чертеж разборного мангала, не требуется гибка и сварка. Скачал, отдал на резку, забрал, собрал.

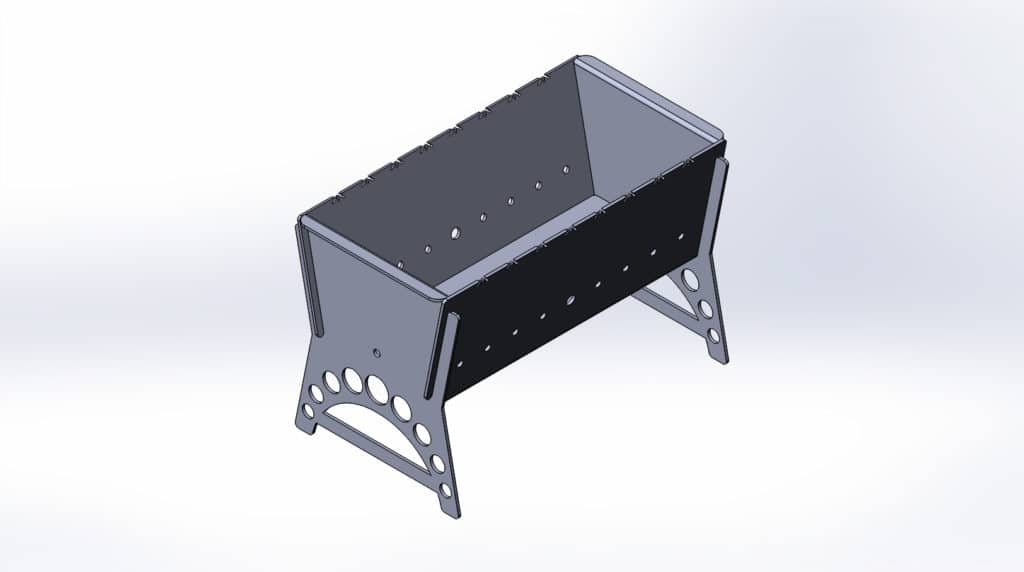

Мангал разборный с гибкой

Не требуется сварка, но нужна гибка.

В боте очень много мангалов для резки.

Новогодняя тематика

Новогодняя игрушка №1

Елка №1

Снежинка

Снежинка 2

Елочная игрушка 4

Адресные таблички

Адресная табличка с гербом

Ширина примерно 800 мм

Адресная табличка Фонари

Ширина 800 и 590 мм

Адресная табличка Цветочная

Топоры

Чертежи для резки топора 1, dwg, dfx

Чертежи для резки топора 2, dwg, dfx

Топор, чертеж 3

Чертеж топора 4

Чертеж топора 5

Ножи для лазерной и плазменной резки

Нож 1.1

Общая длина 280 мм

Нож 2.2

Читайте также:

webdonsk.ru

webdonsk.ru