Кэрриер для плоттера своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 30.08.2024

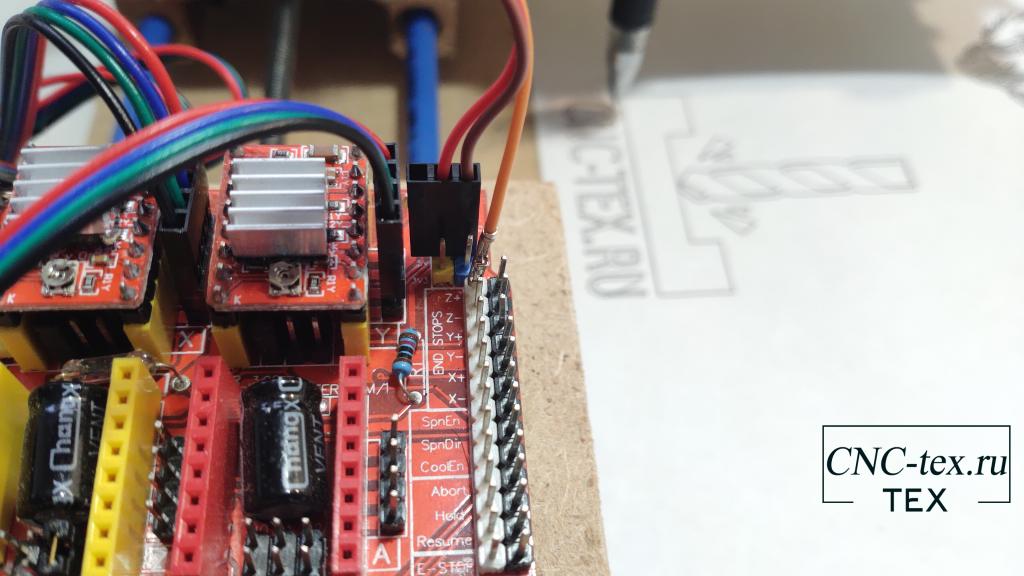

Сегодня расскажу, как можно собрать своими руками ЧПУ плоттер, который будет рисовать ручкой по бумаге. Собирать буду из доступных материалов. Себестоимость станка не превышает 2.5 т. руб . Недорогой и при этом справляется со своей задачей отлично. Наверное, хватит расхваливать свой ЧПУ станок, пора бы и рассказать вам как его сделать. Также рекомендую посмотреть мои предыдущие самодельные ЧПУ станки:

- Лазерный гравер на ESP32. Прошивка GRBL_ESP32.

- Самодельный Лазерный гравёр с ЧПУ, в домашних условиях.

- Самодельный ЧПУ фрезерный станок на Arduino с дисплеем.

Сборка Самодельного плоттера на Arduino.

Для проекта понадобиться следующая электроника:

Сборка механики станка.

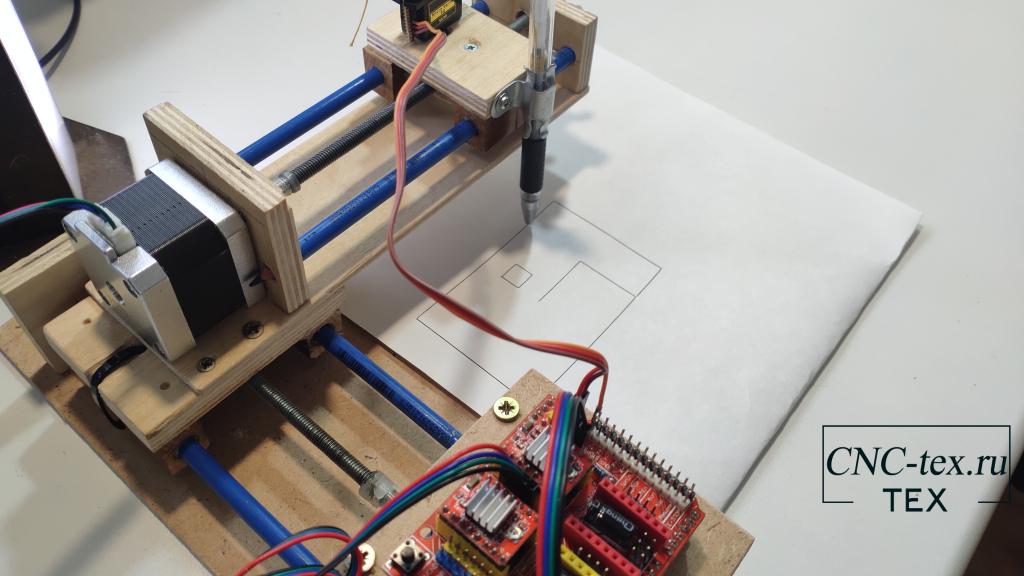

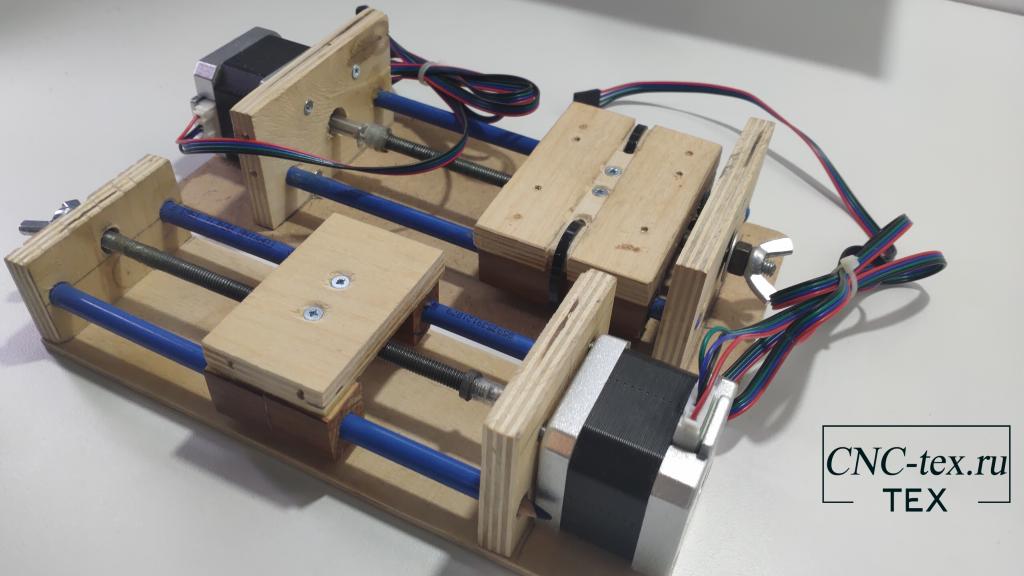

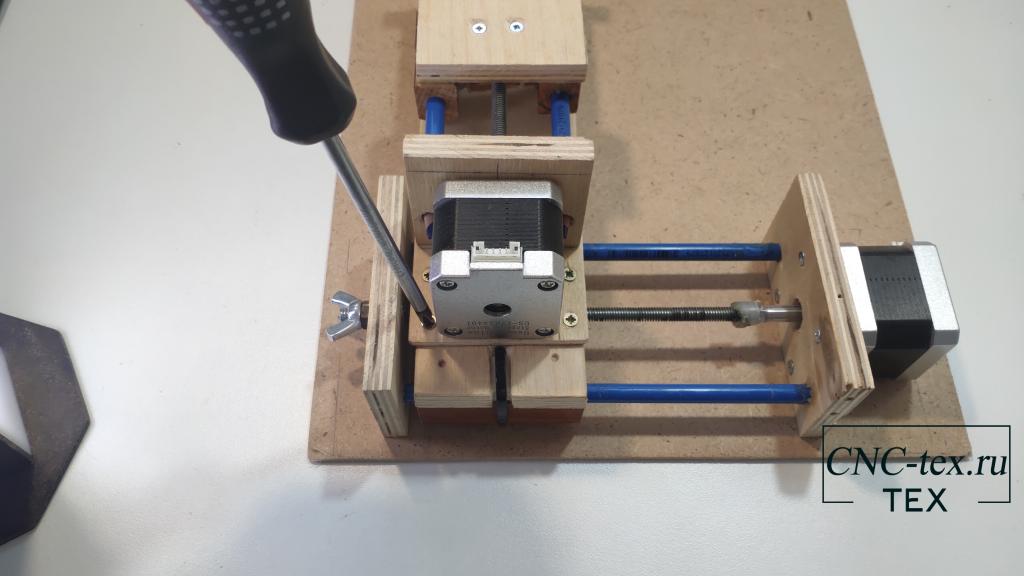

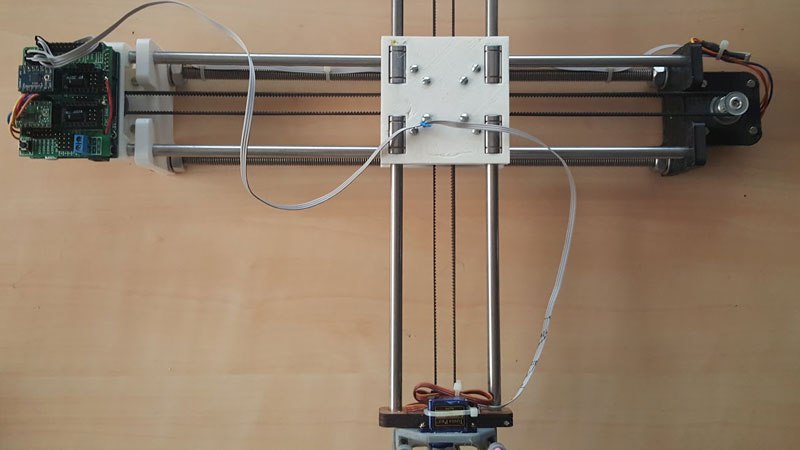

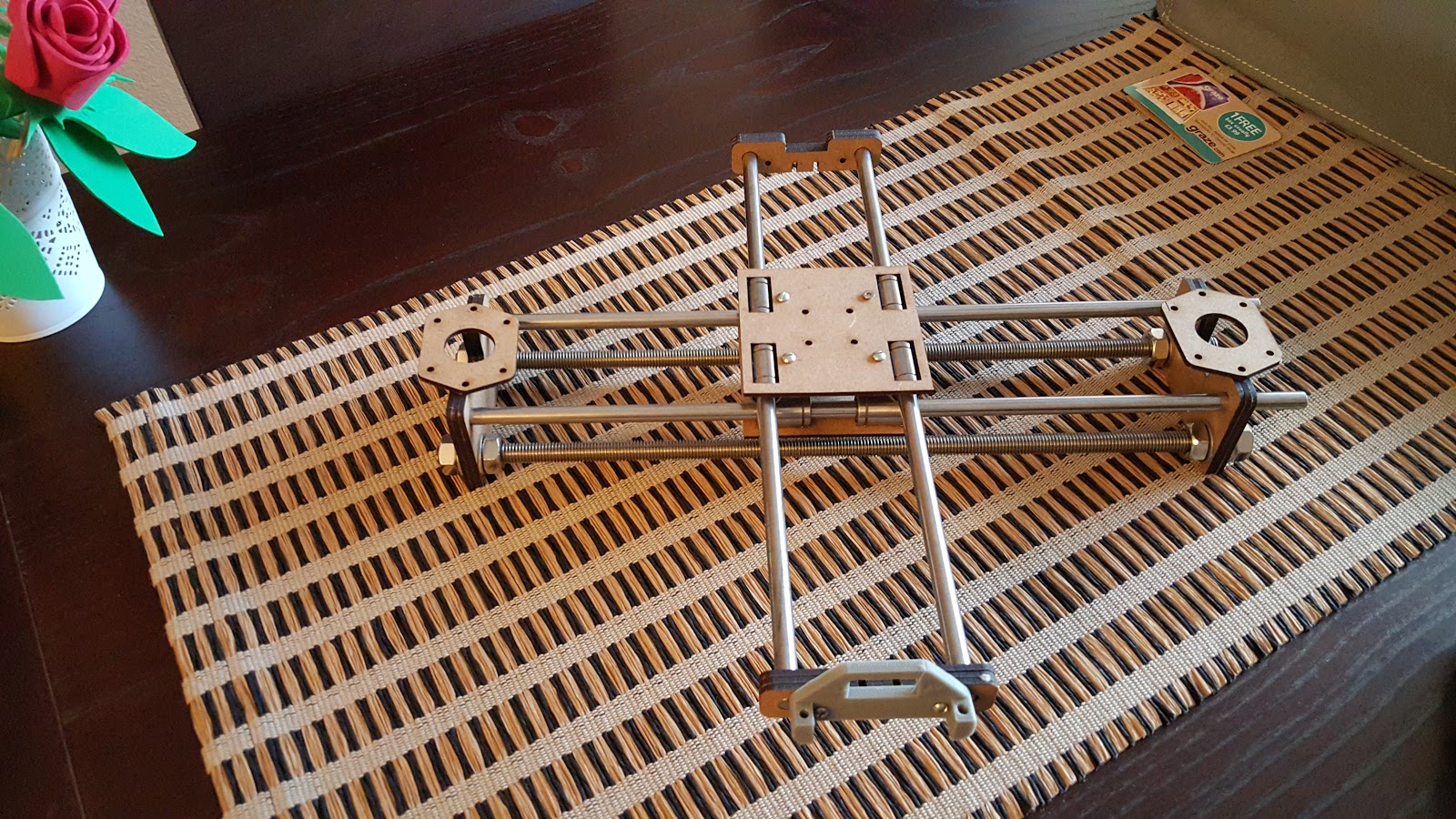

Недавно делал узел из карандашей (каретку для ЧПУ), и на основе данной каретки решил собрать ЧПУ плоттер. Но нужно, как минимум, 2 оси, поэтому собрал второй узел, но немного уже. Вот так выглядят узлы осей X и Y для самодельного станка.

Как собирал каретку, можете почитать в предыдущей статье. Про нее могу сказать одно: сделана она из карандашей, строительной шпильки и фанеры.

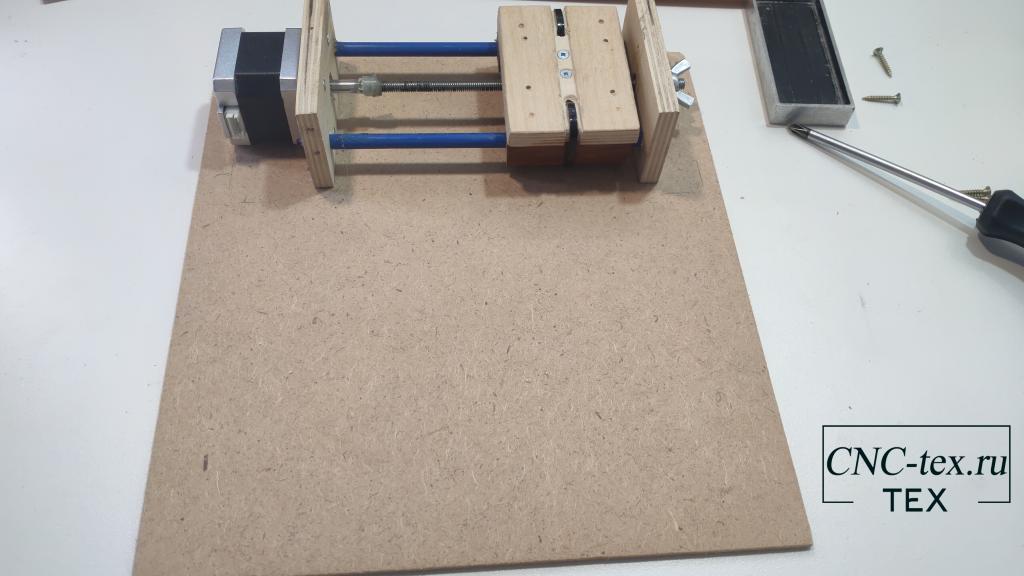

У широкой каретки поменял основание, на более широкое. Это поможет устранить лишнюю вибрацию станка, и будет поверхность, на котором можно закрепить листок бумаги.

На подвижную часть первой каретки, под углом 90 градусов, устанавливаю вторую каретку. И закрепляю ее с помощью саморезов.

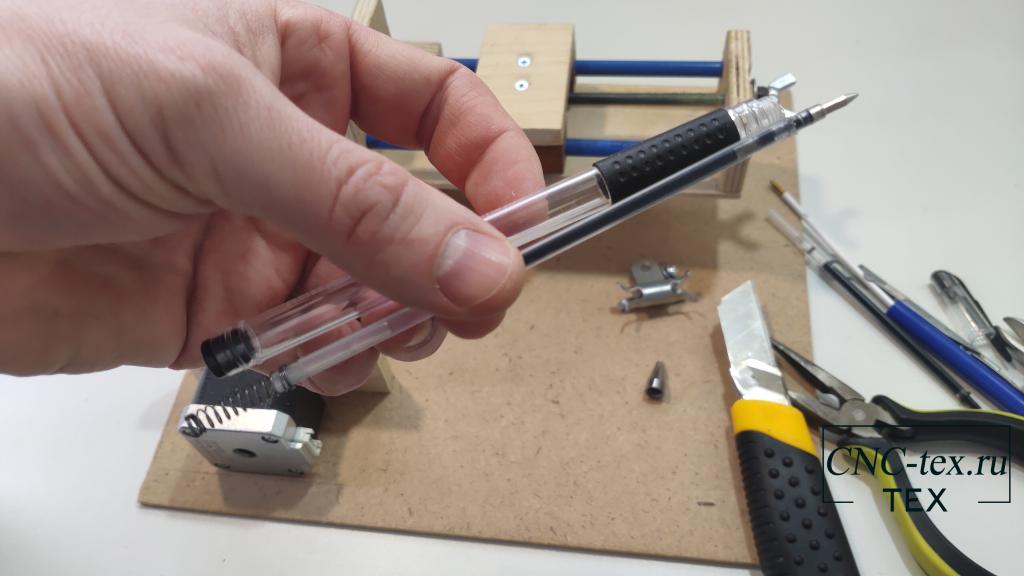

Из гелевой ручки достал пасту и на край установил пружинку из авторучки. Также срезал бортик внизу пасты. Чтобы она проваливалась в корпус ручки.

Установил пасту в ручку и проверил нажатием пальца. Паста проваливается и потом обратна возвращается под действием пружинки.

Намотал и приклеил нитку на пасту. Тут я допустил ошибку, использовал хлопчатобумажную нить. Она у меня притёрлась буквально через 2 часа работы. Заменил капроновой нитью и нанес на нее смазку.

В корпусе ручки сделал отверстия, и продернул нить. Установил пасту на место.

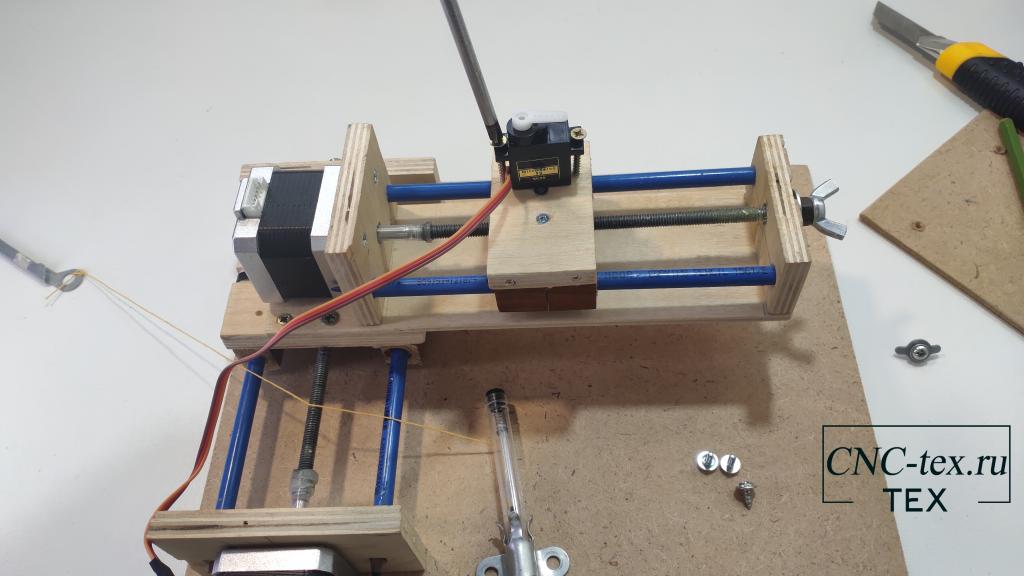

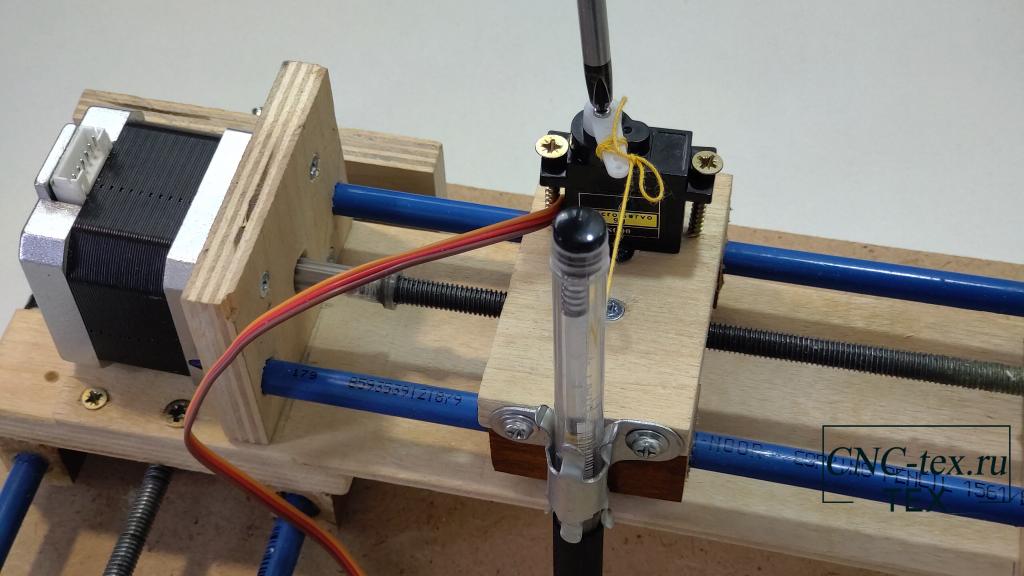

На ось X установил сервопривод, прикрепив его саморезами.

Привязал нить от ручки к качалке сервопривода. Закрепил винтом качалку.

Все механику собрали, сейчас можно устанавливать остальные компоненты и проверять работоспособность станка.

Установка электроники плоттера.

Большая часть электроники у нас установлена. А именно, шаговые двигателя стоят на месте, сервопривод установлен. Осталось установить управляющую электронику.

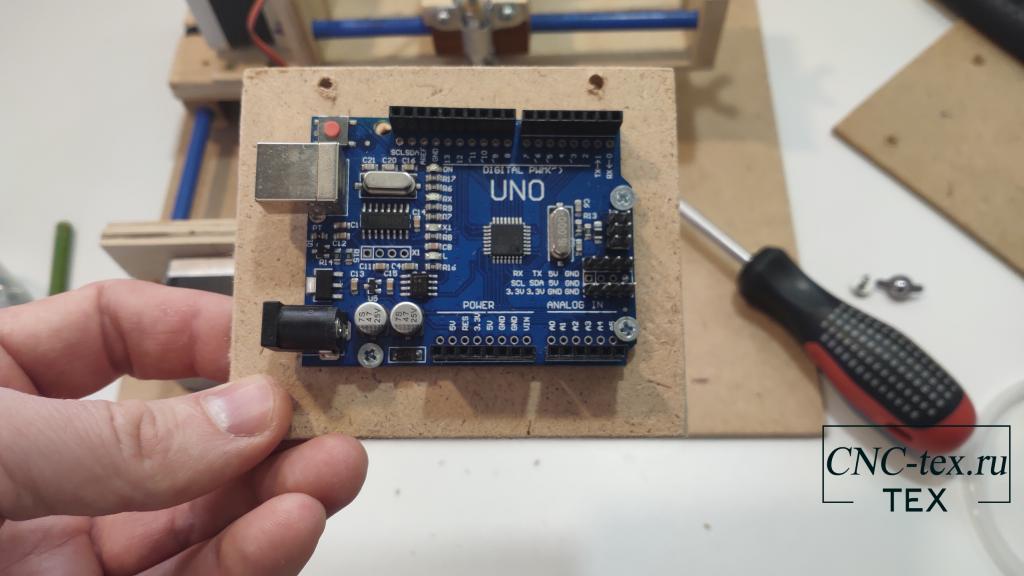

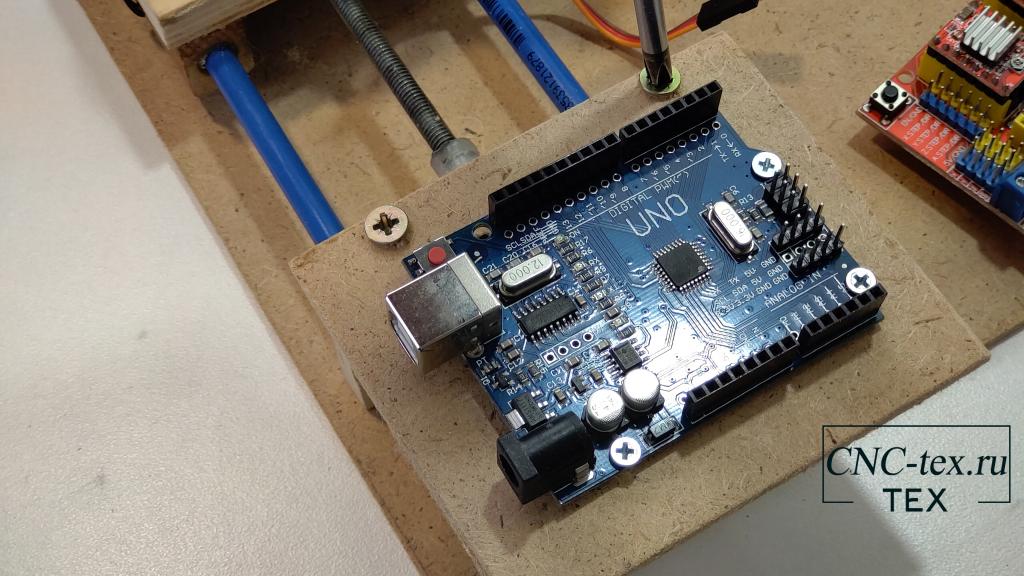

На подготовленную фанерку, установил плату Arduino UNO.

Сверху двигателя оси Y установил фанерку с Arduino.

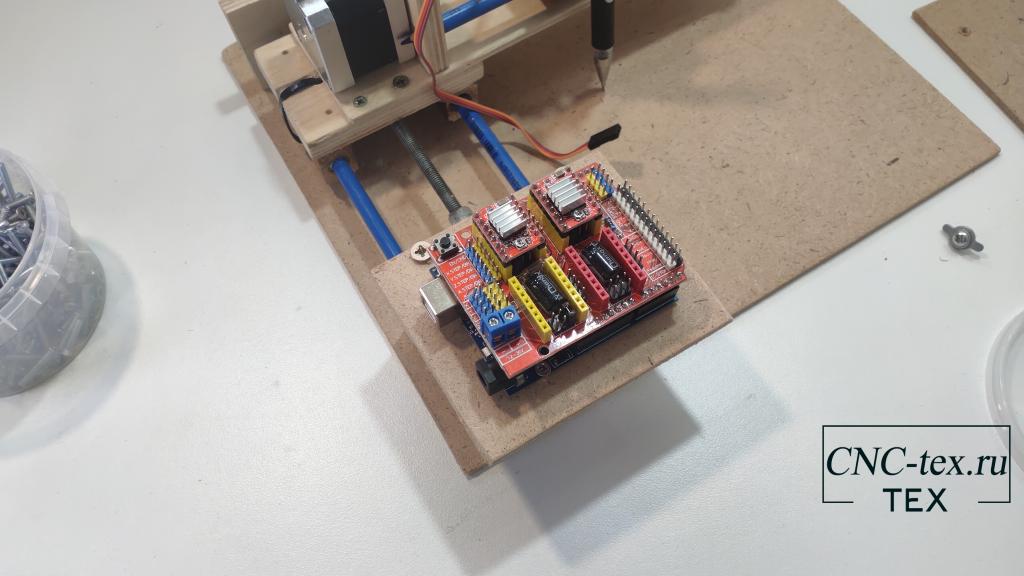

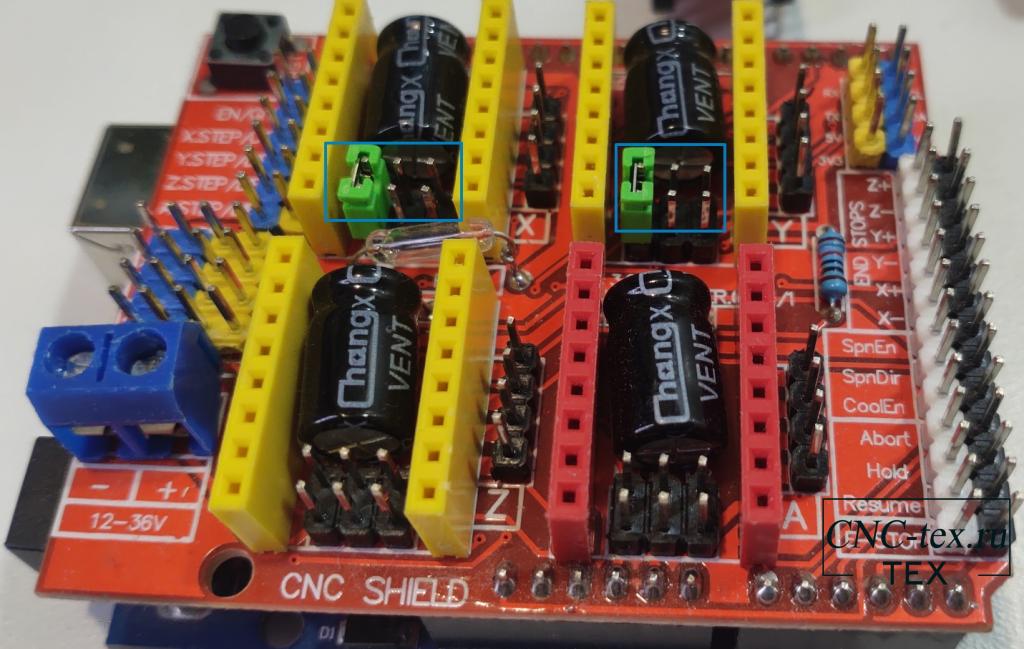

На Arduino UNO установил CNC shield v3 и 2 драйвера A4988.

Осталось все подключить, а для этого нужна схема подключения.

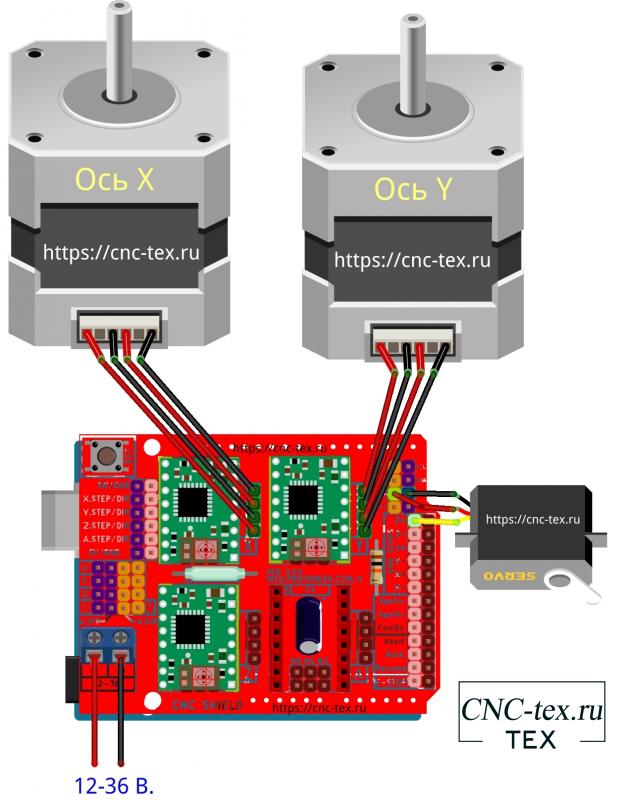

Схема подключения электроники ЧПУ плоттера на Arduino UNO и CNC shield v3.

Схема подключения очень простая и не требует дополнительных проводов.

Шаговые двигателя подключаю проводами, которые идут в комплекте.

Для подключения сервопривода нужно достать информационный провод из колодки, он обычно оранжевого цвета, и подключить к пину Z+, а провода питания сервопривода подключить к выводам 5v и GND, на CNC shield.

Подключение самое простое, из всех моих самодельных ЧПУ станков. Вот почему многие начинают сборку своих первых ЧПУ станков с плоттера.

Установка и настройка grbl.

1. Установка Arduino IDE.

Сперва, нужно установить среду программирования Arduino IDE. Если она у вас установлена, то можете смело пропустить данный пункт.

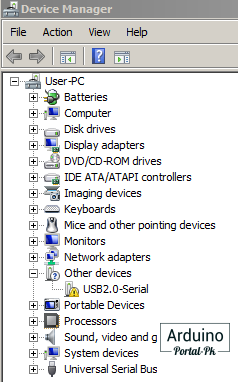

Установка драйвера ch340.

Теперь можно приступать непосредственно к загрузке библиотеки GRBL.

2. Установка библиотеки grbl.

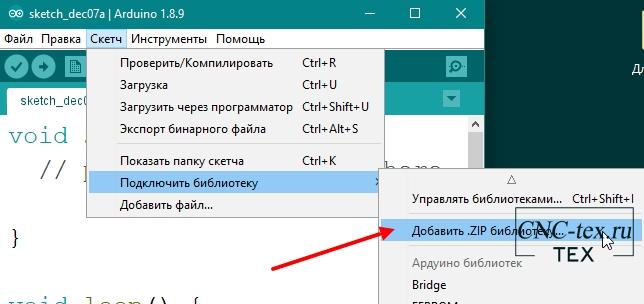

Дальше нужно установить библиотеку grbl. Это можно сделать двумя способами:

Заходим в Arduino IDE и выбираем в меню: Скетч –> Подключить библиотеку –> Добавить .ZIP библиотеку…

3. Загрузка grbl в Arduino UNO.

Настройка электроники ЧПУ плоттера на Arduino.

Первым делом нам нужно определиться, какое деление шага поставить для нашего станка и затем рассчитать, сколько шагов будет делать шаговый двигатель, чтобы переместиться на 1 мм. по осям X и Y.

Деление шага.

Расчет деления шага.

Как же рассчитать деление шага, и сколько шагов нужно для совершения перемещения на 1 мм? Количество шагов, сделанных шаговым двигателем, для совершения перемещения станка на 1 мм, зависит от характеристик шагового двигателя, от передачи (винтовая или ременная), какое деление шага настроено (для разных драйверов деление шага настраивается по-разному, и количество отличается). В моем случае, получаются следующие параметры:

- Шаговый двигатель 17HS4401 совершает 200 шагов на 1 оборот вала. (Из характеристик двигателя).

- Шпилька, с метрической резьбой М6, перемещается на 1 мм. за оборот (табличное значение).

- Деление шага установил 1/2 .

Количество шагов на 1 мм рассчитываем по формуле:

H = Sh*M/D где:

Н – количество шагов для перемещения на 1 мм.

Sh – количество шагов шагового двигателя для совершения 1 оборота.

М – перемещение при вращении ходового винта на 1 оборот.

D – установленное деление шага.

Н = 200*1/0,5 = 400 шагов для перемещения на 1 мм.

Данные параметры нам пригодятся при настройке GRBL.

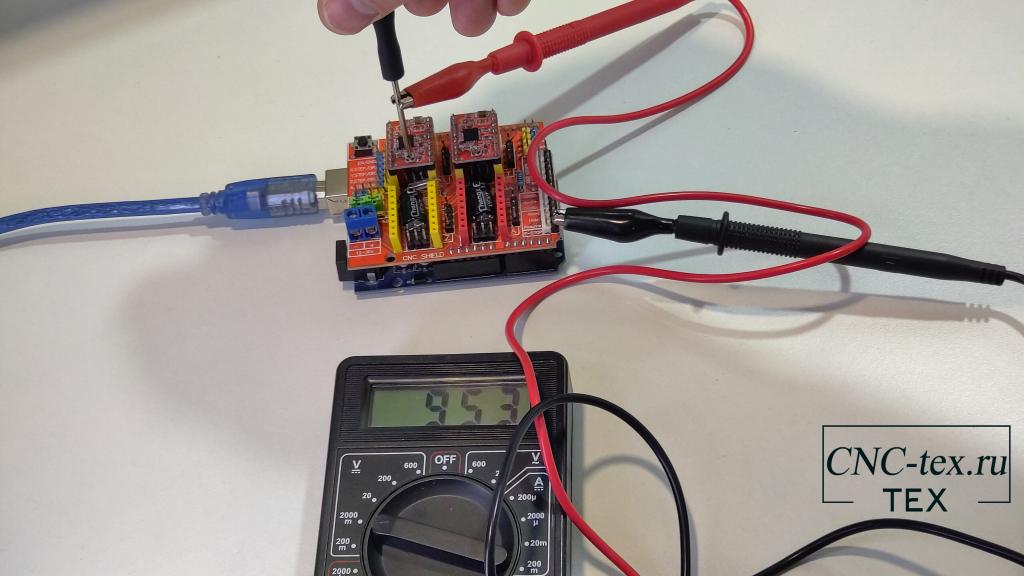

Установка драйверов A4988 и настройка ограничивающего тока.

После установки деления шага, устанавливаем драйвер A4988 в разъёмы с надписью X и Y.Дальше, нам нужно рассчитать ограничение тока драйвера A4988, для этого нужно знать параметры двигателя и номинал резисторов, установленных на драйвер A4988. Это два черных прямоугольника на плате драйвера, обычно подписаны R050 или R100.В моем случае, номинал резисторов R100, что означает 100 Ом. Ток двигателя 17HS4401 - 1,7А.

Расчет ограничивающего тока драйвера шагового двигателя A4988:

Vref = Imax * 8 * (RS)

Imax — ток двигателя;

RS — сопротивление резистора. В моем случае, RS = 0,100.

Для 17HS4401 Vref = 1,7 * 8 * 0,100 = 1,36 В.

В связи с тем, что рабочий ток двигателя равен 70% от тока удержания, то полученное значение нам нужно умножить на 0,7. В противном случае двигатели, в режиме удержания, будут сильно греться.

Для 17HS4401 Vref ист. = 1,36*0,7 = 0,952 В.

Настраиваем ток шагового двигателя.

Для этого возьмём мультиметр, и один контакт подключим к контакту GND, а второй на переменный резистор драйвера. Поворачивая потенциометр на драйвере, подбираем нужное напряжение. На мультиметре у меня показания в мВ, поэтому такое большое значение.

Аналогично настраиваем ограничивающий ток для второго драйвера.

Внимание! Не забудьте установить радиатор охлаждения на драйвер шагового двигателя, в противном случае драйвер будет перегреваться.

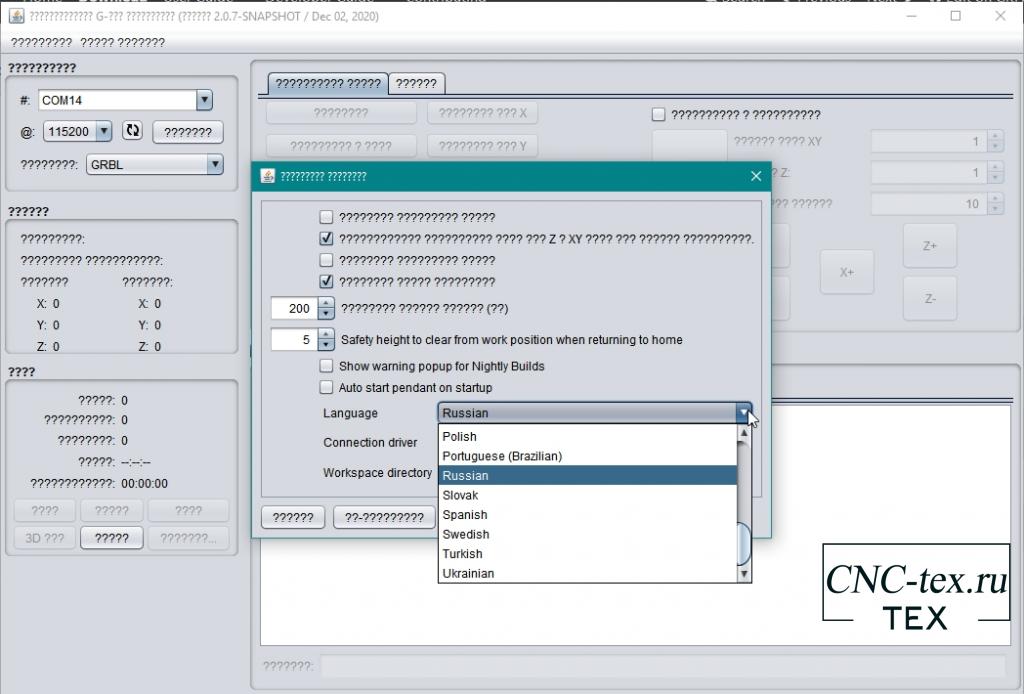

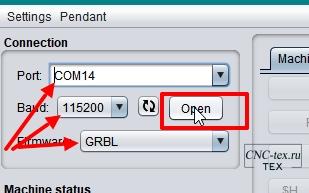

Настройка GRBL ЧПУ плоттера.

После установки, в операционной системе Windows, у меня выдало кучу знаков вопроса вместо русского текста.

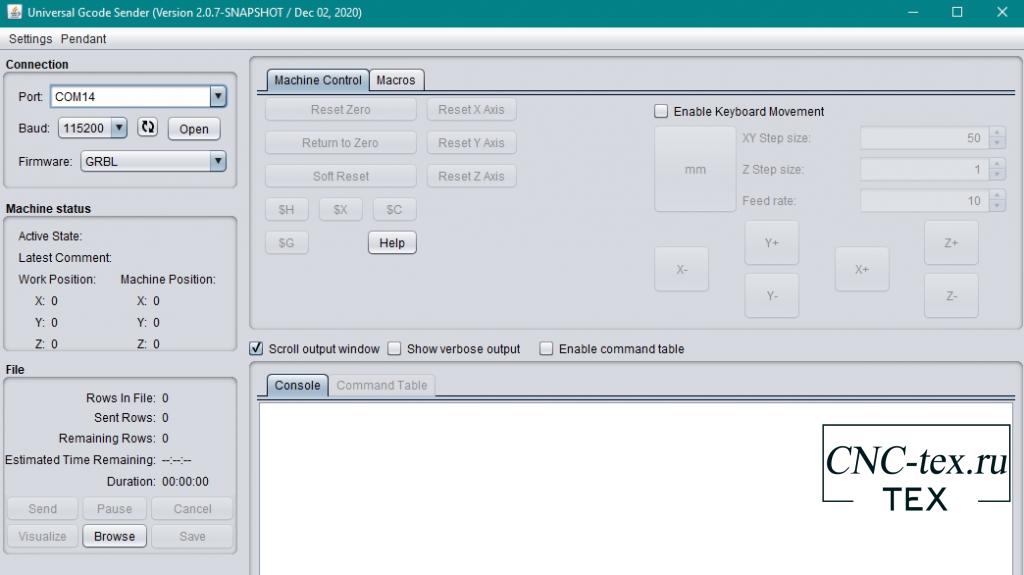

Поменял язык на английский, и программа заработала нормально. Поэтому, покажу все настройки в англоязычной версии программы.

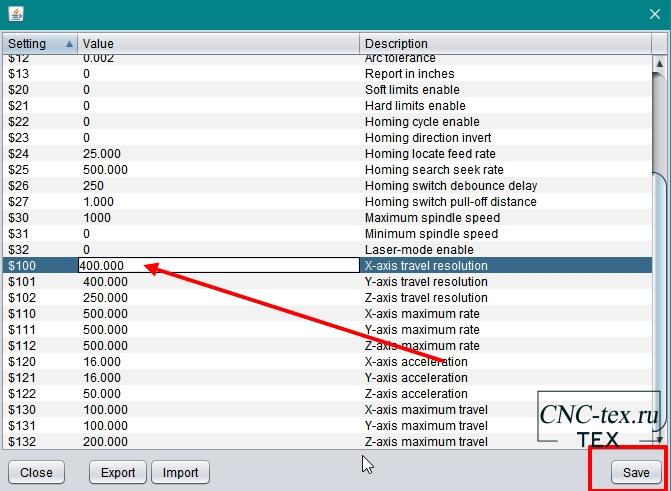

Откроется список настроек станка, нам нужно поменять параметры:Сколько нужно сделать шагов, чтобы наш станок переместился на 1 мм по оси X, Y. Для обеих осей это значение получилось 400. Данные параметры нужно указать в настройках

Максимальную скорость перемещения в мм/мин по осям Х, Y. Так как у меня станок на винтах, и он достаточно медленный, данное значение было подобрано, и равняется 500.

Ускорение по осям. Также, опытным путем, было подобрано значение 16 мм/сек^2.

Наша прошивка настроена так, что сервопривод срабатывает на поднятие, когда подаем команду на перемещение по оси Z, также можно настроить некоторые параметры для данной оси.

Эти параметры можно указать больше. Подробнее о них расскажу в следующей статье.

Программа для создания G-Code и управляющая программа.

С выбором программы для создания G-code у меня возникла проблема. Но об этом расскажу в следующий раз, а сейчас напишу список программ, которые я использовал. В следующей статье расскажу, почему выбор пал именно на эти программы.

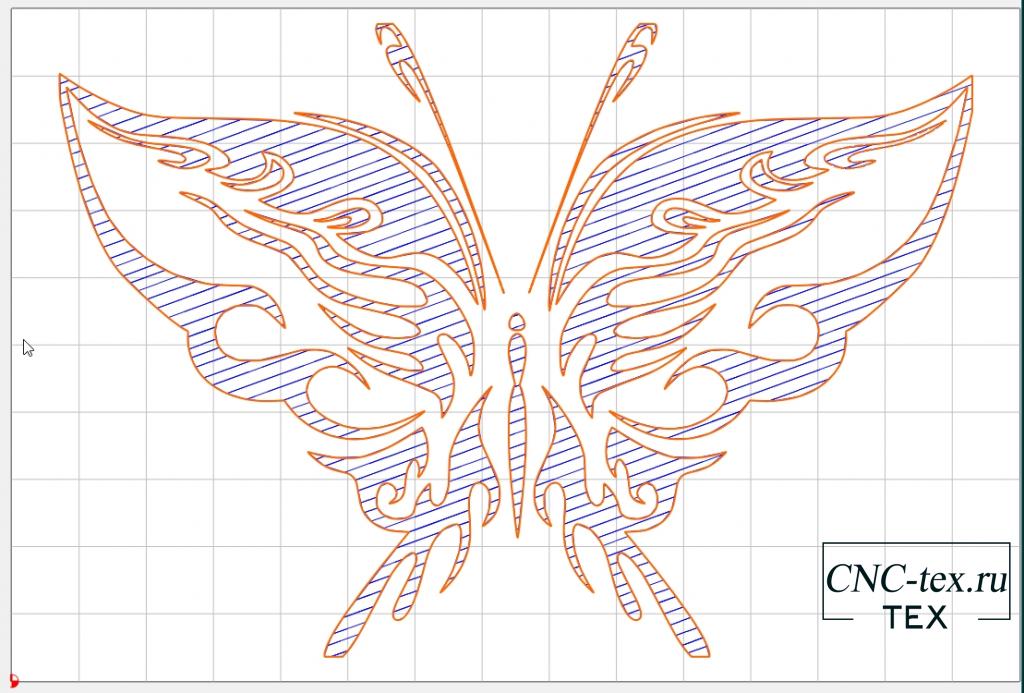

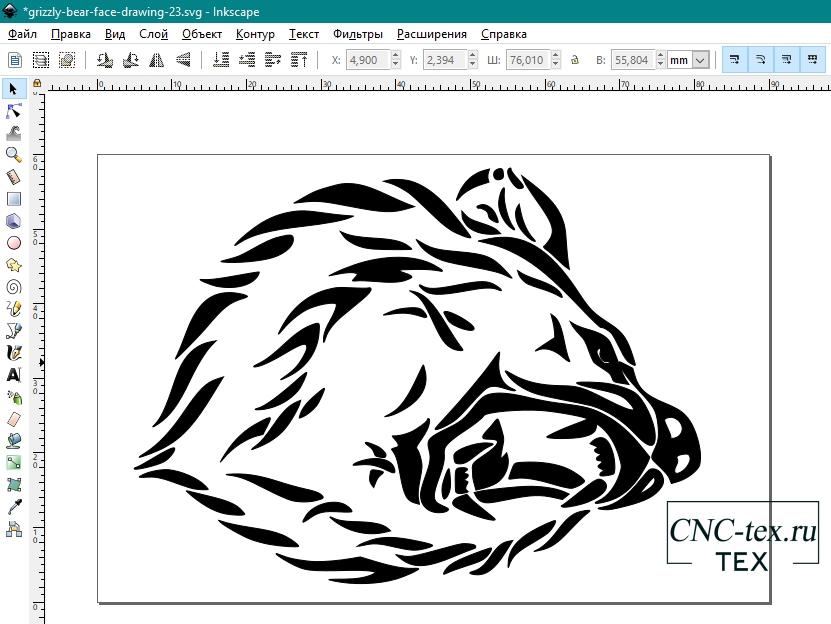

Inkscape.

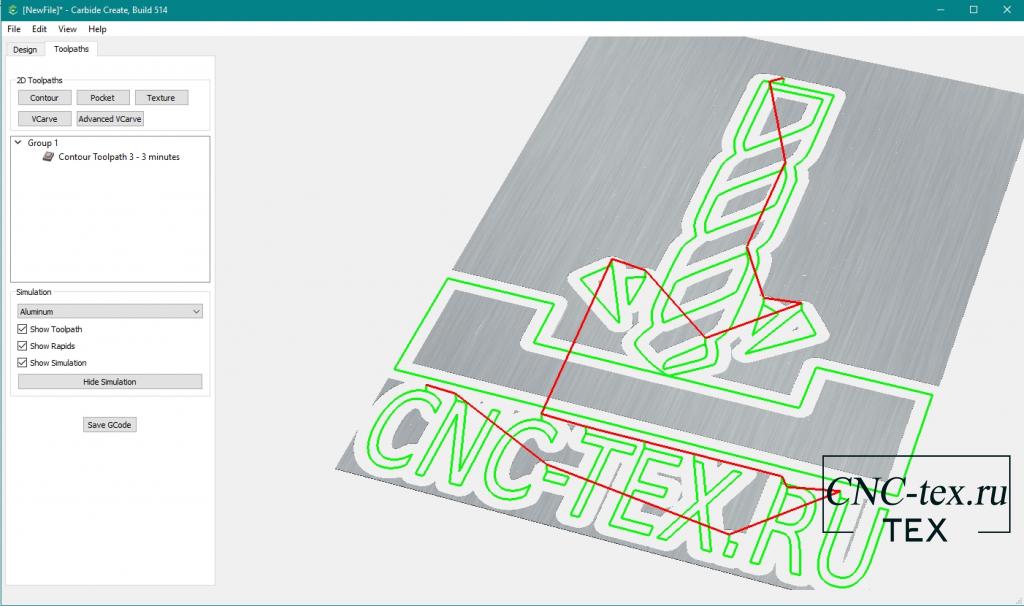

Carbide Create V5.

Carbide Create - бесплатная CAD/CAM программа, разработанная производителями небольших ЧПУ станков “Carbide 3D”. В данной программе можно создавать небольшие чертежи, а также генерировать G-Code из векторных рисунков формата .svg. Программа неплохая, но есть ряд минусов. О них в следующей статье.

Candle.

Candle – управляющая программа для ЧПУ станков. Она полностью на русском языке. Достаточно функциональная и при этом не сложная. Но нет простой настройки конфигурации GRBL.

Universal G-codeSender.![Universal G-codeSender.]()

Отличная управляющая программа. В настройках можно выбрать русский язык. Но, к сожалению, на компьютере, с операционной системой Windows, постоянно возникают проблемы. Работал на ней в Linux, работает отлично. Использую данную программу для демонстрации простоты настройки конфигурации GRBL.

Продолжение в следующей статье.

Понравился проект ЧПУ плоттер на Arduino своими руками? Не забудь поделиться с друзьями в соц. сетях.

А также подписаться на наш канал на YouTube, вступить в группу Вконтакте, в группу на Facebook.

Керриер скользит во время резки и ненадежно удерживается белыми прижимными роликами.

Причина

Проскальзывание керриера может быть вызвано следующими причинами:

керриер неправильно загружен в режущий плоттер;

правый прижимной ролик не закреплен на месте;

прижимные ролики для данного размера материала установлены в неверном положении

Решение проблемы проскальзывания:

При загрузке керриера в плоттер выравнивайте его по маленькой маленькой направляющей метке с левой стороны каттера. На фото внизу метка специально выделена:

Убедитесь, что правый прижимной ролик закреплен на месте – синий рычаг повернут вверх. Также убедитесь что правый ролик надежно прижимает правый край материала. (см. фото внизу).

Если вы используете материал меньшего размера чем керриер 30,5 см x 30,5 см, обратите внимание на то, что правый ролик все равно должен быть установлен в позицию по умолчанию для керриера (а не пытаться сдвинуть правый ролик влево, подстраиваясь под меньший материал).

Посмотрите также видео о правильной загрузке материала в плоттеры Silhouette:

© 2021, ООО "Ларсен К", официальный дистрибьютор SILHOUETTE America и GRAPHTEC в Украине. Режущие плоттеры SILHOUETTE Cameo, Curio, Portrait и машинка для печатей Mint. Режущие, планшетные и рулонные плотеры и сканеры GRAPHTEC. Ножи, марзаны, коврики и другие расходные материалы - все это вы можете купить онлайн.

Знаете ли вы, сколько много поразительных вещей можно сделать при помощи машинок Silhouette? Читайте это в блоге

Перьевые и карандашно-перьевые плоттеры некогда были чрезвычайно популярными. С течением времени их производство начало сокращаться. Но использовать такие системы можно в различных сферах, включая кройку и шитье, инженерную сферу, рисование и т.п. Найти на рынке перьевой плоттер можно, но ведь интереснее сделать его самому, правда?

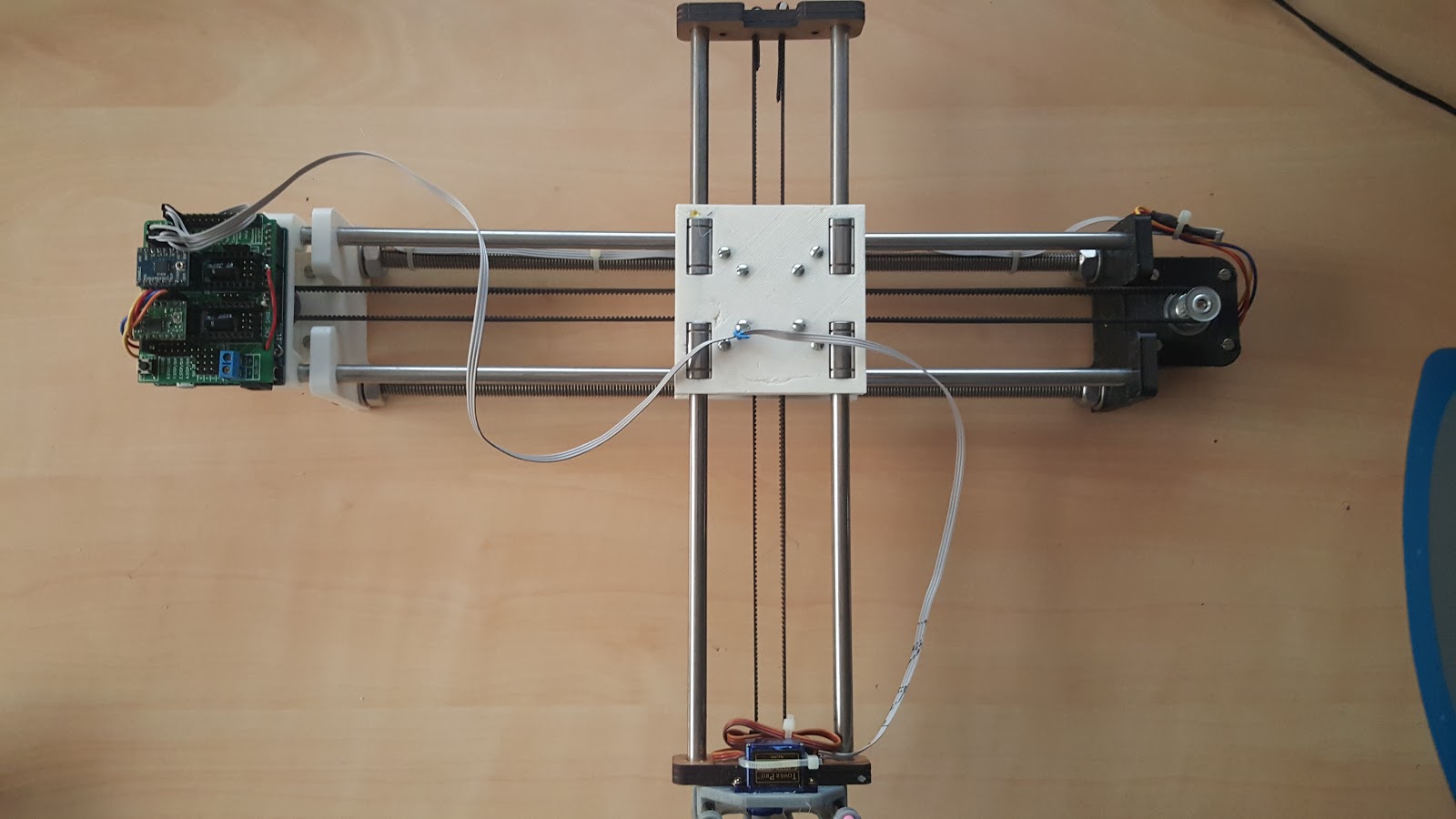

И пользователь по имени Мигель Санчес (Miguel Sanchez) решил сделать плоттер самостоятельно. В качестве управляющей платформы он выбрал Arduino Uno. В системе также использованы шаговые двигатели NEMA 17 и вспомогательный сервопривод для поднятия и опускания ручки.

Кроме того, используются металлические трубки, ремни и несколько деталей, распечатанных на 3D принтере. Вся эта система довольно простая, и при наличии 3D принтера сделать ее не особо сложно. Интересно, что изначально Мигель решил использовать лазерную резку для создания нужных деталей, но после принял решение работать все же с 3D принтером.

Собственный плоттер Санчес решил создать, вдохновившись моделью AxiDraw, который разработан Evil Mad Scientist.

Вот первая модель основы плоттера, созданная из деталей, вырезанных лазером:

После разработчик решил доработать систему, а также использовать 3D принтер для создания деталей для своего плоттера.

Все модели нужных для распечатки деталей выложены пользователем в общий доступ.

Для тех, кто купил плоттер, просто необходимо знать, как ухаживать за кэрриером, поскольку от этого зависит и качество резки, и как долго прослужит вам сам кэрриер.

1. Всегда после резки закрывайте кэрриер голубой пленкой, которая с ним продавалась. Она защитит его от пыли и продлит его "липкость".

2. На первых порах, когда кэрриер имеет еще достаточные липкие свойства и хорошо удерживает бумагу, достаточно под краном с теплой водой смыть прилипшую пыль и остатки бумаги. Пользуйтесь при этом безворсовой тряпочкой. Тереть не надо, иначе может сойти слой клея. После мытья оставьте кэрриер высыхать на воздухе.

Спустя время, липкость кэрриер пропадает и тут есть несколько вариантов: заменить его новым или провести процедуру полного очищения и восстановить его свойства. В случае, если вы режете постоянно по нескольку партий в день, покупка нового кэрриера будет невыгодна.

Процедура полного очищения проста. Намыльте безворсовую тряпочку, например, детским шампунем, или используйте специальные средства для снятия клея, которые есть в продаже. Дальше наносим новый слой клея.

Какой клей использовать? Нам нужен клей-спрей с временной фиксацией, иногда можно использовать и клей-спрей постоянного склеивания.

Как нанести клей? Заклейте малярным скотчем места, куда не должен попасть клей. Нанесите слой клея. Лучше это делать в хорошо проветриваемом месте. Оставьте на несколько минут выветриться и можно пускать кэрриер в работу.

Как обычно, после работы, не забывайте закрывать кэрриер пленкой, не бойтесь, она не прилипнет.

Процедуру с полным очищением проводите по мере сильного загрязнения кэрриера.

Плоттер Silhouette portrait 2 - палочка выручалочка аэродизайнера и рукодельницы.

Всем привет. Плоттер появился у меня на столе несколько месяцев назад и покорил моё сердце.

Я занимаюсь аэродизайном и шокобоксами. Задумалась о покупке давно. Необходим был плоттер режущий пленку и плотную бумагу. Хотелось бы купить бюджетный вариант. Выбор пал на силуэт портрет 2.

Достоинства:

Недостаки:

- быстро изнашивается коврик

- сложна настроить на точную резку

Плотность бумаги.

Режу наклейки и надписи на шары.Бумагу берет 260 плотность на ура. Даже резала самоклейку 80 плотность. Главное соблюдайте рекомендации по силе нажатия ножа.

Формат нарезки.

Формат нарезки А4. Меня это никак не смущает для наклеек печатаю на бумаге А4 и на ней же режу очень удобно. А вот касаемо надписей на шары. Резка пленки осуществляется без коврика и позволяет вырезать до 3х метров. Главное грамотно расположить надписи в программе.

Коврик.

Пришлось повозиться с настройко для точной резки. Я рекомендую посмотреть видео как правильно установить коврик. Не часто пользуюсь ковриком, но уже заметно как быстро перестаёт липнуть к нему бумага. Посмотрим на сколько его хватит. В крайнем случае использовать можно малярный скотч.

Нож.

Нож в комплекте стандартный с регулировкой. Пока нареканий к нему нет. Режет старается)

ПО

Подводя итоги. Однозначно рекомендую к покупке. Плоттер станет вашим незаменимым помощником в любой деятельности. Отличный бюджетный и домашний вариант, а так же подойдёт в небольшой магазин).

Читайте также:

webdonsk.ru

webdonsk.ru