Как сделать самодельный млын

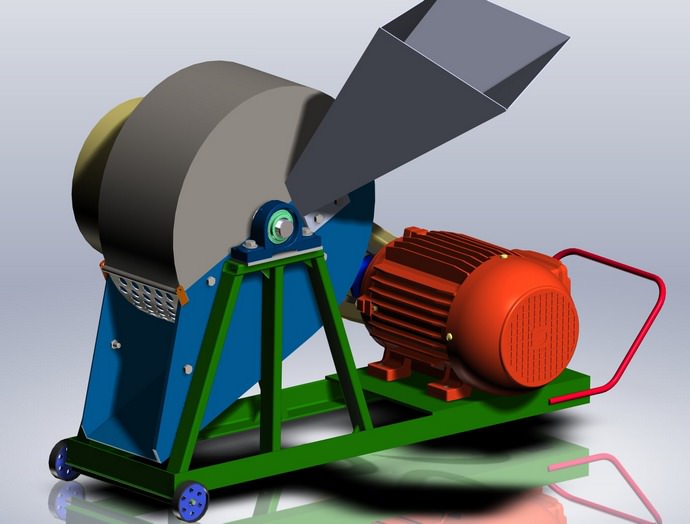

Саморобнй млин. Зроблений своїми руками в домашніх умовах. Потрібен мотор на 3 квт. та диск від тракторного прицепа, .

Я думаю що це найкращий млин на 220 вольт,цей висновок я зробив після декількох років експлуатації Мій Instagram .

САМОДЕЛКА дробилка своими руками из болгарки очень просто сделай себе! в этом видео представлена самодельная .

Дробилка зерна своими руками (крупорушка) (зернодробилка) | shredding systems Аппарат для дробления (измельчения) .

Здесь рассказывается о том, как сделать зернодробилку из подручных материалов.Работу мельницы смотрите в .

Станки и инструменты в готовом виде доступны в широком ассортименте в специализированных магазинах. Однако их цена не каждому по карману, особенно начинающему мастеру. Самодельные станки – это выход из ситуации при ограниченном бюджете. Рассмотрим особенности их использования и изготовления. Расскажем о наиболее популярных устройствах. Информация поможет определиться с выбором необходимых приспособлений для организации работы в мастерской.

Использование самодельных станков в мастерской

Работы, которые выполняются в мастерской, влияют на оснащение помещения специальными приспособлениями. Обычно оборудование размещают, если свободная площадь составляет не менее 3 м 2 .

Мастерские часто обустраивают в маленьких помещениях, пристройках, гаражах. Лучшим местом является отдельная постройка. В этом случае шум от выполняемых работ не будет мешать другим жильцам дома.

Часто обустраивают универсальные мастерские для выполнения различных работ. Если человек занимается производством каких-либо изделий, тогда изготавливаются конкретные самодельные инструменты и приспособления. Часто мастерские оснащаются станками для столярных работ и обработки металлических заготовок. Нередко еще обустраиваются помещения для ремонта колесных транспортных средств.

В основном мастерская оснащается:

- устройствами, позволяющими подготавливать инструмент, облегчать труд и механизировать операции;

- самоделками для обработки металлических деталей;

- столами-верстаками.

В помещении еще обязательно устанавливают полки, где будет храниться различный инструмент. При этом обеспечивают беспрепятственный подход к ним, выполнение правил пожарной безопасности.

Верстак для столяра

Эта разновидность оборудования представляет собой стол. Он отличается высокой прочностью и наличием на столешнице 2-х тисков. Стол также оснащается фиксаторами, зажимающими заготовки во время их строгания. Кроме того, верстак еще может иметь места, где будут закреплены другие самодельные устройства, например фрезер.

Специальный стол обязан иметь удобную высоту. Она подбирается под рост мастера. Минимальная длина верстака составляет 1000 мм. Часто она равна 1700 мм или даже 2000 мм. При этом стандартная ширина составляет 800 мм.

Создается стол-верстак следующим образом:

- Создают поверхность стола – это щит, который изготавливают из дубовых, буковых или грабовых досок толщиной минимум 55 мм. Их плотно подгоняют друг к другу. Используемые доски перед соединением пропитывают олифой. Для создания жесткой конструкции применяют брусок 50 мм. Его фиксируют по периметру рабочей поверхности.

- Изготавливают опорные элементы верстака. Для этого используют липовый или сосновый брус. Его размер составляет 120*120 мм или 150*150 мм, а длина равна примерно 1200 мм. Опоры соединяют перемычками в горизонтальной плоскости. Для этого берут доски, которые фиксируют на расстоянии 300 мм от пола.

- Изготавливают самодельные приспособления для размещения инструмента. Это полки, находящиеся под столешницей. Их в открытом исполнении нередко заменяют тумбочками.

- Крепят тиски.

Если создается стационарный верстак, его опорные элементы неподвижно фиксируют на полу. В зависимости от особенностей выполняемых работ изготавливают также передвижные и разборные столы.

Тиски столярного верстака

Этот самодельный инструмент изготавливают при использовании винтового стержня. У него длина резьбы должна быть минимум 160 мм. При этом диаметр самого стержня обязан составлять 20 мм. Для тисков еще понадобятся деревянные бруски и шпильки из металла. Последовательность изготовления следующая:

- Подготавливают брусок 200*300 мм. Его минимальная толщина должна быть 50 мм. Это будет одна из губок. В центре заготовки просверливают отверстие под винт. По бокам от него делают еще два отверстия под шпильки.

- Выпиливают вторую передвижную губку 200*180 мм, и просверливают в ней аналогичные отверстия.

- Вставляют в заготовки штырь с резьбой. На одном его конце устанавливают ручка. Чтобы губки не смещались, через другие отверстия пропускаются шпильки с сечением 10 мм.

Металлический верстак для слесаря

Все полезные самоделки и приспособления упрощают обработку заготовок. К таким устройствам относится верстак для слесаря. Его минимальные размеры составляют:

- длина – 1800 мм;

- ширина – 700 мм;

- высота – 900 мм.

Создается стол в следующей последовательности:

- сборка каркаса;

- монтаж тумб в количестве 2 штук, обшитых металлом;

- закрепление рабочей поверхности, состоящей из деревянной основы в виде щита, на котором сверху размещается лист металла подходящего размера;

- сборка и установка стеллажа в задней части верстака для усиления всей конструкции и размещения инструмента.

При сборке слесарного верстака используют:

- балки в качестве стоек – четыре профтрубы 40*60 мм с толщиной стенки минимум 2 мм;

- три балки 50*40 мм, чтобы связать стойки и обеспечить продольную жесткость конструкции;

- профтрубу 40*30 мм со стенкой минимум 1 мм в количестве 9 штук для создания каркаса тумб;

- металлический уголок 50*50 мм для изготовления стеллажных стоек, высота которых будет составлять максимум 2000 мм;

- доска толщиной 50 мм для щита столешницы;

- лист металла не тоньше 6 мм для покрытия верхней поверхности верстака.

Станок по дереву для токаря

Существуют различные самодельные станки и машины для мастерской. Все они упрощают работу. К их числу относится токарный станок. Его конструктивными элементами являются:

- Прочная станина из металлического уголка или трубы. Иногда ее создают из деревянных брусков. Станину закрепляют на полу, а ее нижнюю часть утяжеляют.

- Суппорт, представляющий собой опорный элемент для резцов. Эта часть станка обязана обеспечивать надежную фиксацию и позволять заготовке перемещаться в сторону. Для этого в конструкции предусматривается винтовой стержень.

- Зажимной шпиндель, который еще называют передней бабкой. В его качестве часто применяют головку мощной электродрели.

- Задняя бабка, применяемая для продольного перемещения заготовки. Рекомендуется использовать заводской шпиндель, который имеет четыре кулачка.

- Электропривод, обеспечивающий вращение 1500 об/мин. Его мощность должна составлять от 250 до 400 Вт. Часто в качестве электродвигателя используют мотор стиральной машинки. В конструкции также предусматривается ременная передача. Это трансмиссия, для функционирования которой необходимо установить шкивы на валах.

Резцы для станка

Рекомендуется самоделки приспособления оснащать фабричными резцами. Ведь их качественно затачивают на специальном оборудовании. В крайнем случае, для изготовления применяют:

- старые напильники без существенных дефектов;

- стальную квадратную арматуру – оптимальный материал для изготовления резцов;

- квадратную или прямоугольную рессору от автомобиля.

В дальнейшем выполняют заточку имеющихся заготовок. Создают полукруглую режущую кромку, чтобы выполнять черновую обработку деревянных деталей. Чистовые токарные работы проводят резцом, у которого прямое лезвие.

После заточки осуществляют закалка режущих элементов. Во время этого процесса резцы сначала нагревают, а потом помещают в машинное масло.

Стационарная циркуляционная пила

Циркуляционную пилу в стационарном исполнении размещают на прочном столе. Его рабочую поверхность обычно создают из металлического листа. Его усиливают ребрами жесткости. Для их изготовления используют стальной уголок.

На рабочей поверхности обычно находятся:

- упоры;

- направляющие;

- элементы для регулировки;

- режущий диск.

На заметку! Работает циркуляционная пила за счет электрического двигателя. Его мощность должна составлять примерно 800 Вт, а вращение 1700 об/мин. Таким характеристикам соответствует электродвигатель болгарки.

Перед тем как сделать приспособление для распиловки деревянных деталей, подготавливают рабочую болгарку с необходимыми характеристиками. Дальнейшие действия выполняют в следующем порядке:

- Собирают каркас.

- Подготавливают рабочую столешницу, в которой делают прорезь под режущий диск.

- Крепят параллельно два деревянных бруска. Они будут использоваться в качестве упоров.

- Устанавливают шкалу, необходимую для контроля разрезания деревянных деталей.

- Монтируют струбцины, чтобы можно было фиксировать заготовки и направляющие.

- Закрепляют болгарку, предварительно установив диск в ранее созданную прорезь столешницы. Фиксацию электроинструмента выполняют снизу рабочей поверхности.

Видео описание

Один из вариантов стационарного металлического распиловочного станка с углошлифовальной машинкой показам в видео:

Сверлильный станок

Интересные самоделки и приспособления часто выручают мастера при изготовлении разных изделий в мастерской. Одним из таких устройств является сверлильный станок. К основным его частям относится:

- электрическая дрель;

- основание из металлических деталей с возможностью закрепления обрабатываемой заготовки;

- стойка для фиксации электродрели, для создания которой используют ДСП толщиной от 20 до 25 мм или старый фотоувеличитель;

- узел, обеспечивающий подачу сверлильного инструмента.

Стойка сверлильного станка должна иметь направляющие рейки. Они необходимы, чтобы электродрель перемещалась строго в вертикальном направлении. Существуют разные варианты подачи электрического инструмента, но самую распространенную конструкцию имеет рычаг с пружиной. Он управляется ручным способом путем простого нажатия. В конструкции станка также предусматривают упоры. Они нужны для регулировки глубины создаваемого отверстия в детали.

Видео описание

С одним из вариантов станка для сверления при использовании электродрели поможет познакомиться следующий видеоролик:

Фрезер с ЧПУ

Существуют самодельные станки и приспособления сложной конструкции. К таким устройствам относится фрезер с ЧПУ. Его изготавливают для обработки металлических и деревянных деталей.

Работы на фрезере с ЧПУ осуществляются более качественно. Такой станок обладает расширенными возможностями. При его создании используется порт LPT, а также обеспечивается числовое программное управление. Копировальный узел создают из кареток принтера с матрицей из игл.

Фрезерное устройство собирается следующим образом:

- Изготавливается столешница при использовании фанерного листа. Вместо него применяют ДСП толщиной минимум 15 мм.

- Создается вырез, чтобы помещалась фреза.

- Устанавливается фрезерный узел.

- Размещается электропривод.

- Закрепляется трансмиссия.

- Монтируется шпиндель.

- Фиксируются упоры.

Фрезерный станок с ЧПУ для обработки металлических заготовок изготавливается с более прочным каркасом. Приспособление создается в следующей последовательности:

Видео описание

Следующее видео позволит познакомиться с одним из вариантов изготовления фрезера с ЧПУ:

Рейсмусовый станок

Самоделки для мастерской часто создают, чтобы выполнить обработку дерева. Материал всегда приходится строгать. Именно для решения этой задачи изготавливают рейсмус. Состоит станок из следующих частей:

- Станина из двух рамных конструкций, которые сваривают из уголков 40*40 мм. Рамы скрепляют шпильками.

- Столешница из металла или пиломатериала, предварительно пропитанного олифой. Рабочая поверхность болтами фиксируется на станине.

- Протяжка, представляющая собой резиновые валики. Их берут из сломанной стиральной машинки. Валикам обеспечивают плавное вращение путем их одевания на подшипники.

- Кожух, защищающий вращающиеся детали. Его изготавливают из листового металла толщиной около 5 мм и закрепляют на каркасе из уголков размером 20*20 мм.

- Электрический двигатель мощностью 6 кВт, который способен вращаться со скоростью минимум 3000 об/мин.

Для фиксации рейсмусового станка применяют струбцины. Приспособление закрепляют на рабочей поверхности. Не забывают про необходимый зазор, при выставлении которого учитывают толщину обрабатываемой детали.

Видео описание

Изготовление рейсмуса при использовании электрорубанка показано в следующем видеоматериале:

Станок для шлифовки деревянных деталей

В конструкции такого станка имеется цилиндр, на которой надевается наждачная бумага. Этот узел вращается, обрабатывая деталь. Сборка самодельного станка часто выполняют для шлифовки цилиндрических заготовок. Изготавливают также устройство для создания ровной поверхности обрабатываемой детали.

Во время закрепления шлифовальной бумаги выполняют следующие правила:

- ширина абразивного полотна должна составлять примерно 250 мм;

- соединяется шлифовальная лента без зазора исключительно встык;

- крепление наждачки выполняется на высококачественный клеящий состав;

- на краях вала для абразивного полотна должен иметься бортик, выступ которого составляет от 2,5 до 4 мм;

- под лентой нужно размещать резиновую подложку.

Вал приспособления вращается электрическим двигателем. Эти две части станка соединяются ременной передачей. Сама конструкция станины может иметь разное исполнение. Вариант выбирают в зависимости от размеров обрабатываемых заготовок.

Коротко о главном

Обычно мастера собирают станки для своих мастерских, если площадь помещения не меньше 3 м 2 . Изготавливаются универсальные приспособления или для выполнения конкретного вида работ. Кроме полок и стеллажей, в мастерской часто можно встретить из досок и брусков верстак для столярных работ, который оснащен тисками.

Умельцы также изготавливают слесарный металлический верстак из профтрубы, уголка, листового металла. Собирают еще токарный станок на металлической станине, с зажимным шпинделем в виде головки от дрели и электроприводом. Популярностью в мастерской пользуется еще стационарная циркуляционная пила на основе болгарки, сверлильный станок из электродрели, рейсмус из электрорубанка, фрезер с ЧПУ.

Саморобнй млин. Зроблений своїми руками в домашніх умовах. Потрібен мотор на 3 квт. та диск від тракторного прицепа, .

Я думаю що це найкращий млин на 220 вольт,цей висновок я зробив після декількох років експлуатації Мій Instagram .

САМОДЕЛКА дробилка своими руками из болгарки очень просто сделай себе! в этом видео представлена самодельная .

Здесь рассказывается о том, как сделать зернодробилку из подручных материалов.Работу мельницы смотрите в .

Дробилка зерна своими руками (крупорушка) (зернодробилка) | shredding systems Аппарат для дробления (измельчения) .

Чтобы изготовить садовый измельчитель своими руками, очень важно не только понимать его принцип работы, но также знать, как он устроен. В противном случае будет практически невозможно сделать правильные чертежи и собрать самодельный удобный станок для измельчения в единую конструкцию.

Виды садовых измельчителей и их назначение

Стандартная конструкция всех измельчителей для сада в большинстве случаев схожа, и представлена следующими составляющими:

- мотор;

- рабочий вал с ножами;

- металлическая рама;

- приемный короб;

- защитный кожух.

Конструкция измельчителяустанавливается на стандартную двухколесную базу, что позволяет сделать удобным и легким перемещение. Устройство позволяет быстро утилизировать разные садовые отходы в виде стеблей растений, древесных отходов, опавших листьев, а также веток и травы или яблок и других плодов, опавших с деревьев. В результате переработки древесины или растительного мусора можно получить полезное и очень эффективное удобрение для подкормки растений, ценность которого не ниже некоторых видов навоза.

В настоящее время в продажу поступает достаточно богатый ассортимент такой техники, но представленные на рынке модели отличаются по техническим параметрам. Для правильно выбора агрегата нужно определиться с целями и условиями эксплуатации:

- ножевые модели, характеризующиеся установкой двигателя на вал металлического диска. Конструкция имеет пару или более ножей, а скорость и качество выполняемого измельчения зависят от показателей мощности двигателя и материала ножей. Преимуществом таких способов измельчения является качественная переработка мягкой или свежесрезанной древесины. Также такая дереводробилка помогает избавиться от мелких кустов и высохшей стеблевой части однолетних растений. Следует помнить, что ножевая машина для рубки измельчает свежие ветки диаметром не более 4 см и сухие ветви толщиной до 2,5 см.

- фрезерные модели имеют схожесть с ножевым веткорубом, но на вал двигателя монтируется мощная фреза из стали, представленная крупнозубчатой шестернёй. Вращение производится на маленькой скорости, что позволяет легко перемалывать даже достаточно толстые и сухие ветви, а также древесную кору. Такую дробилку нецелесообразно применять для измельчения свежих или тонких ветвей;

- универсальная веткорезка способна одинаково эффективно работать с любыми видами измельчаемого материала. Такая техника оснащается универсальной фрезой-турбиной. Принцип функционирования заключается в поэтапных механизмах измельчения.

Следующим вариантом классификации садовых измельчителей являются отличия по типу материала, используемого для изготовления корпуса:

- металлический вариант;

- пластиковый вариант.

Показатели мощности и уровень производительности, позволяет подразделять садовые измельчители на следующие виды моделей:

- бытового типа;

- профессионального типа;

- полупрофессионального типа.

При выборе следует ориентироваться не только на размеры ветвей, но и возрастные особенности садовых насаждений. Любительский вариант агрегатов подходит для переработки наиболее тонких ветвей и молодых растений. Чтобы измельчить толстые сучья, применяются профессиональные модели.

Как выбрать садовый измельчитель (видео)

Делаем садовые измельчители веток, стеблей и травы своими руками: чертежи, устройство, этапы монтажа

Наиболее часто изготавливается дисковый вариант на основе пил. Необходимо приобрести полтора десятка полотен из твёрдой стали с насадками для зубьев. Технология самостоятельного изготовления:

- подобрать или изготовить набор шайб-прокладок из стали для распределения дисков по валу. Стандартный промежуток между пилами не должен быть больше и не меньше сантиметра.

- насадить диски с шайбами на выточенный вал, располагая зубья со смещением или хаотично, что позволит продлить срок эксплуатации конструкции;

- сварить из уголков и швеллеров надёжную раму, после чего в нижней части установить фундаментное основание под установку электродвигателя;

- организовать на поперечных конструкциях постаменты для установки шарикоподшипников с закрепленным рабочим валом;

- обустроить рабочий прочный бункер для измельчения с надёжными стенками и опорной пластиной или пассивным ножом;

- организовать раструб на подачу ветвей, необходимый для направления материала в измельчитель и защиты рук от получения травм.

В процессе обрезки садовых насаждений, не рекомендуется смешивать ветви и другой древесный мусор. При отдельном измельчении получаются вполне приличные дрова, и осуществляется переработка в щепу для домашней коптильни. Допускается изготавливать измельчитель на основе бензопилы, но создание такого варианта конструкции является достаточно трудоёмким.

Как сделать самодельный измельчитель яблок

Помимо щепореза, в приусадебном садоводстве очень популярен эффективный и достаточно производительный измельчитель для яблок. Такой агрегат выполнить не слишком сложно, руководствуясь следующими рекомендациями:

- из листового метала d 80 мм на токарном станке выполнить ступени выхода для вала и под подшипники;

- на фрезерном станке изготавливается зубчатый вал с треугольными насечками по всей длине зубьев;

- для изготовления корпуса может использоваться наружная стальная часть старой стиральной машины с вертикальной загрузкой, сваренная в цельный короб;

- выполнение в коробе маленького зазора, который приходится на расстояние между рабочим валом и стенкой корпуса;

- для плавного вращения вала и надёжного его закрепления используются стандартные подшипниковые узлы из циркулярки;

- сваривание из уголков опорной рамы и выполнение деревянного основания для установки емкости под прием выходящей из измельчителя массы;

- применение специальной пускорегулирующей аппаратуры для обустройства блока управления, что позволит включать и выключать оборудование;

- фиксация ремня посредством специального болта и прикручивание на раму рукояти и роликов, упрощающих эксплуатацию агрегата.

На заключительном этапе, на верхние углы рамы, при помощи болтов, фиксируется корпус. Электродвигатель размещается в боковой части конструкции.

Как сделать измельчитель травы своими руками (видео)

Изготовление садового измельчителя для мотоблока своими руками

Эффективный измельчитель веток для мотоблока позволяет значительно уменьшить количество растительного мусора на приусадебном участке. Веткоизмельчители заводского изготовления прекрасно подходит к любым видам мотоблоков и мотокультиваторов с ременным приводом от шкива двигателя на шкив редуктора.

Для самостоятельного изготовления потребуется использовать материалы и инструменты, представленные:

- мотоблоком;

- ножами от электрического рубанка;

- шкивом и валом;

- подшипникаи;

- швеллером;

- листовым металлом толщиной 3 мм;

- болтами, гайками и шайбами;

- сварочным аппаратом;

- болгаркой;

- молотком;

- набором ключей;

- плоскогубцами;

- дрелью.

Технология самостоятельного изготовления:

- свариваем из швеллера основание и устанавливаем неподвижный нож;

- выполняем приводной вал с ножами от электрического рубанка;

- устанавливаем шкив на вал с режущим аппаратом, что позволит приводить его в действие ременной передачей от мотоблока;

- свариваем и устанавливаем приемный бункер для измельчения растительного мусора.

На заключительном этапе устанавливаем измельчающий агрегат на переднюю часть мотоблока и натягиваем ременную передачу на шкив.

Как использовать измельченную биомассу в качестве удобрения

В качестве биомассы для удобрений используется измельченная масса картона, кухонные отходы и растительный мусор. Это прекрасная альтернатива покупным удобрениям. Очень важно правильно подготовить биомассу к применению на приусадебных и садово-огородных участках в качестве высокоэффективных подкормок. С этой целью используются специальные компостеры или стандартные компостные кучи.

На самый низ компостной кучи закладывается масса, представленная измельченными толстыми побегами многолетних растений. Сверху такой слой накрывается небольшим количеством уже зрелого компоста или плодородной почвы. Затем послойно засыпаются измельченные отходы растительного происхождения. Необходимо пересыпать каждый слой двухсантиметровым слоем садового грунта с доломитом или мелом из расчета пары килограмм на каждый кубический метр компостируемой массы.

В результате естественных процессов, происходящих внутри компостируемой массы, образуется ценное удобрение, которое может применяться практически в неограниченных количествах для улучшения качественных характеристик грунта на приусадебной территории или подкормки выращиваемых садово-огородных растений. Компост допускается вносить в грунт на протяжении всего периода вегетации, но оптимальный эффект удаётся получить при внесении весной и в осенний период.

Вокруг многолетников и садовых насаждений, а также на цветниках и клумбах, компостная биомасса насыпается слоем в 20-50 мм и немного перемешивается с почвой. Для улучшения состояния газонной травы достаточно насыпать сантиметровый слой.

Как сделать садовый измельчитель своими руками (видео)

Самостоятельно изготовленные измельчители для травы, опадающих плодов и любого другого растительного мусора, являются на сегодняшний день очень надежными помощниками садоводов и огородников. При помощи такого оборудования можно не только легко и быстро можно очистить приусадебную территорию от мусора, но также получить качественное и очень эффективное, экологически чистое удобрение.

Читайте также: