Как сделать редуктор для чпу

Добавил пользователь Евгений Кузнецов Обновлено: 29.08.2024

НАРОДНЫЙ редуктор (Чертежи, рассуждения, сервы и т.п.)

Мой волшебник это я сам. Всю архитектуру программы придумал лично, а ребята помогли воплотить её. Я бы и сам мог написать, но лень учить язык и его конструкции.

Я не разработчик, только интересуюсь. Переходите к обсуждению в топик, там больше информации.

forum35/topic11124.html

развлекался на досуге:

гипоциклоидный редуктор двухступенчатый, отпечатан на 3D принтере (ABS, 50% зполнение).

подшипники два 608ZZ (будет 4 для удержания выходного болта M8)

Мотор NEMA17 (4.4 кгс*см)

работает практически бесшумно (на фоне слышно 3D принтер)

Допущена ошибка в модели и ротор черезчур распирает статор из за чего повышенная нагрузка в холостом режиме, сейчас в процессе работы над ошибками.

Молодец! Радует что и наши люди добрались до 3Д принтеров и волновых редукторов.

Смущает пластиковый водила, как он себя поведёт под нагрузкой?

У таких приводов одна беда, очень высокая степень редукции если смотреть с точки зрения привода колеса.

Интересно, если бесколлекторник подключить и раскрутить до 6000 оборотов как оно себя поведёт?

как оно будет после исправления ошибок пока сказать не могу.

сейчас ротор поскольку сидит на подшипнике стальном весьма жесткий и с ним похоже будет все нормально.

водило - эксцентрик тоже сидит зажатый во внутреннюю часть подшипника и фактически представляет из себя распорку, справляется со своей задачей хорошо. помогает срезанная грань оси.

А если использовать с телами качения?

Ну печатаем корпус и эксцентрик, а подшипник реальный, тела качения можно из роликового подшипника позаимствовать.

Хочу представить еще один вариант самодельного редуктора .Для этого использовал косозубую шестеренчатую пару из редуктора болгарки ,комплект стоит 4$ (брал самый дешевый) .Передаточное отношение - 2,692 (13/35) .Данные редуктора уже стоят на моем самодельном станке на всех осях и отлично работают .

Плюсы - заводское качество изготовления шестерен ,качественная сталь ,косозубые шестеренные передачи производят меньший шум при работе ,конусная нарезка зубьев облегчает подгонку и сборку ,т.к. конус являясь самоцентрирующимся и самоуплотняющимся (для резьб) соединением позволяет получить максимально плотное ,практически без люфтов ,передаточное звено .

Минусы - вал двигателя будет расположен перпендикулярно оси винта что не всегда может быть удобно ,необходимо точно изготовить переходную муфту для ведущей шестерни и посадку для ведомой с целью исключения возможного радиального биения и как следствие появления люфтов или заеданий при вращении ,необходимо выдержать соосность вала привода и ходового винта при сборке всего узла .

Если все условия выполнены то для регулировки плотности зацепления достаточно перемещать муфту с шестерней вдоль вала привода добиваясь минимального зазора .

Я так понял , что необходимость в редукторе, возникает при большом шаге двигателя?А в общем красиво.Стальные детали крашеные или чернёные?

не только двигателя. но и например имеющегося "червяка" (ходового вала).

Я так понял , что необходимость в редукторе, возникает при большом шаге двигателя?

Не обязательно .Редуктор также позволяет повысить крутящий момент привода ,причем прямо пропорционально передаточному отношению .Так как в новом станке у меня все детали стальные (лист 4-8 мм) то особой уверенности в том что их без проблем "покатят" ДШИ200-2-1 ,VEXTA PH и ДВШ-50 не было .Поэтому везде поставил редуктор .К примеру рабочий стол размером 195 мм х 250 мм весит в сборе 5 кг .Каретка "Z" тоже недалеко ушла .И хотя каретки "X" и "Y" перемещаются на подшипниках качения ,лучше перестраховаться .

Стальные детали крашеные или чернёные?

Огрунтованы и окрашены из аэрозольных баллончиков .Никакой термообработки .

Передаточное отношение - 2,692 (13/35)

Понимю,что это математика за 3-й класс,но у меня получается НЕ ЦЕЛОЕ число шагов на мм. Или совсем уже отупел.

Купил и я два комплекта шестерёнок,тоже в районе 4$.Хочу поюзать винты от жигулёвских домкратов,а у них шаг - 4мм.С редуктором было бы самое то,но эти дробные шаги. Как ты решил этот вопрос?

Понимю,что это математика за 3-й класс,но у меня получается НЕ ЦЕЛОЕ число шагов на мм. Или совсем уже отупел.

Купил и я два комплекта шестерёнок,тоже в районе 4$.Хочу поюзать винты от жигулёвских домкратов,а у них шаг - 4мм.С редуктором было бы самое то,но эти дробные шаги. Как ты решил этот вопрос?

НЕ проблема.

VRI-CNC позволяет вводить дробное значение шага, лично испытал с точностью до 4-го знака после запятой.

ВЕРЮ! Но понять увы.

С редуктором было бы самое то,но эти дробные шаги. Как ты решил этот вопрос?

Давайте по порядку .Передаточное отношение шестерен 2,692 потому как на ведущей 13 зубьев ,а на ведомой 35 зубьев (35/13) .Привод ,к примеру ДШИ200-2-1 ,400 полушагов на оборот .Значит для того чтобы ходовой винт с установленной на нем ведомой шестерней повернулся на один оборот приводу с установленной на нем ведущей шестерней надо сделать 400*2,692=1076,8 полушагов .А для подгонки перемещения на 1 мм длины ,при настройке или калибровке станка надо это значение разделить на шаг ходового винта .

У меня сделано так : ходовой винт - Тр16х3 ,привод - ДШИ200-2-1 ,отношение редуктора - 2,692 ,округлил до 2,7 ,режим работы - полушаг .Имеем - 400(ДШИ)*2,7(редуктор)=1080(полушагов)/3(шаг винта)=360 полушагов должен сделать привод для перемещения рабочего стола на один миллиметр .Но это еще не все ,при калибровке станка надо это значение подогнать под координатную сетку 1 мм ,у меня так было при настройке предыдущего станка - расчетное значение немного не совпадало с реальным .И никакой математики .

Я тоже не понял, чего не поняли вы , но попробую объяснить

Если не понятно, как программа борется с дробным шагом, то вот краткое пояснение:

Все очень просто.

Программа до того как начнет выдавать шаги в порт, оперирует с расстояниями, в т.ч и дробными.

Высчитав расстояние, которое нужно пройти, прога определяет необходимое количество ЦЕЛЫХ шагов по осям. Вычислив количество целых шагов, выдает шаги в порт.

(здесь появляется погрешность, поскольку дробное значение количества шагов отброшено)

Программа делает поправку, учитывая погрешность при предыдущем движении,

снова считает расстояние и снова переводит их в шаги.

Таким образом получается абсолютная точность перемещений не хуже значения одного шага в любой точке.

Если непонятно, как ввести значение в программу, то примерно так:

Грубо определяете передаточное отношение, например 600 шагов на мм.

Устанавливаете это значение в программе, устанавливаете в ручном режиме расстояние 100 мм и

нажимаете соответсвующую стрелку(влево, вправао, вверх вниз и т.д.

Измеряете реально пройденное расстояние (штангенциркулем , микрометром и т.д.)

Допустим, получилось 123 мм. Сначала калькулятором делите пройденное на заданнное, т.е. 123 на 100, получаете 1,23.

Эта цифра показывает, на сколько вы ошиблись, установив подачу 600 шагов на мм.

Калькулятором делите 600 на 1,23 получаете 487,804878.

Вводите это число в программу вместо 600 шагов на мм. И все.

Если не понятно, как программа борется с дробным шагом

Спасибо! Именно это и загнало в тупик.Ведь 1шаг - он либо есть,либо его нет.

не хуже значения одного шага в любой точке

Плюс - минус один шаг - это и есть конечная точность программы. Практического значения (для меня) это не имеет,но было не понятно.Извини что заставил столько стучать по клавишам.

Плюс - минус один шаг - это и есть конечная точность программы.

Именно так, что и отличает программу Романа от некоторых отечественных любительских

программ, с которыми мы имели возможность познакомится на этом форуме.

В них при обработке больших файлов возникает набегающая погрешность, которая на один - два порядка больше величины люфтов механизма, а у VRI-CNC набегающей погрешности программы совсем нет.

Подскажите какую передачу лучше выбрать.

как станок понимает какая передача и передаточное число? это задается в программе?

2 Ответ от Twitte 2016-01-12 12:01:52

Подскажите какую передачу лучше выбрать.

как станок понимает какая передача и передаточное число? это задается в программе?

По поводу передачи все зависит от вашего станка и ваших целей . Если вам нужен настольный гравировальный станок то вам подойдет ШВП. Так называемая винт гайка. Если вам интересен большой раскроечный станок то вам подойдет Зубчатая рейка с ременной передачей.

Да совершенно верно. Все задается в настройках программы Mach3. Для удобств в программе есть калибратор и с помощи него вы можете откалибровать ось. Вот в видео все рассказывается .

3 Ответ от Faldum 2016-02-16 10:50:47

Подскажите какую передачу лучше выбрать.

как станок понимает какая передача и передаточное число? это задается в программе?

имхо, самая простая - шаровинтовая передача. Ну если сам начинаешь - возьми шпильку на 10 или 12 и гайку. Но это обычно для недлинных осей - до метра.

4 Ответ от romario9 2016-05-19 13:29:44

Я заказал ШВП 1605 600 мм. Но гайка когда рукой прижимать отпускать слегка шатается на винту. Это нормально или это уже люфт и сним нужно бороться?

5 Ответ от cnc-master 2016-05-19 15:01:35

Слегка это понятие растяжимое. Если ШВП новая, то небольшой люфт убрать можно

6 Ответ от Twitte 2016-05-19 15:08:36

Главное что бы продольного люфта не было .

7 Ответ от Sergey_Slavyanskiy 2016-05-19 22:32:03

Я заказал ШВП 1605 600 мм. Но гайка когда рукой прижимать отпускать слегка шатается на винту. Это нормально или это уже люфт и сним нужно бороться?

никак не должно быть плохое качество винта или гайки шариковинтовая пара! сделать ничего не льзя только замена!

8 Ответ от cnc студент 2017-11-05 19:03:56

а разве на гайке не предусмотрена регулировка или я думаю про другие подшипники я только начинаю изучать и всех терминов незнаю прошу не судите строго а обучите)))

9 Ответ от Sem 2017-11-14 11:56:48

В винтовой передаче есть подпирающая пружина, но от самих люфтов она не спасает, просто не дает передаче болтаться.

На рейке есть вроде как специальная подтяжка по мере износа узла.

Так вот всвязи с этим стоит ли ставить рейку на станок в 1м? Но опять в рейке появляются дополнительные узлы, у которых есть износ, ведущих к люфтам. И опять же усложняет саму конструкцию, соответственно усложнение настройки станка.

Просто мне производитель предлагает собрать станок на рейке, объясняя это повышением надёжности станка.

Хуже не будет, думаю.

Сам я просто не спец, работал только на китайце. Что посоветуете?

10 Ответ от ygordom 2017-11-14 18:05:10 (изменено: ygordom, 2017-11-14 18:05:45)

Так вот всвязи с этим стоит ли ставить рейку на станок в 1м?

Ставьте ШВП не забивайте себе мозг, и по краям немецкие радиально-упорные подшипники, и будет работать "вечно" без всяких люфтов . )))))

Изнашивается все рано или поздно.

11 Ответ от Sem 2017-11-18 13:05:31

От чего зависит фактически возможная скорость работы станка?

Как влияет шаг передачи? Например взять шаг 10 вместо 5, то скорость должна увеличится в 2 раза? Но при этом нельзя упускать, что мощность ШД необходимо брать тоже в два раза больше.

Дальше угол. У nema 23 в основном угол 0.9, берем nema 34 c углом 1.8 и что получаем? Думаю опять увеличение скорости в 2 раза по отношению с nema 23 с углом 0.9.

Конструкторы, я прав?

Есть вообще расчет скорости в зависимости от типа передачи и типа ШР?

Еще как можно увеличить скорость, и что за этим следует в плане нагрузок как на привода и производительностью фрез?

Речь именно идет о бесперебойной работе станка.

12 Ответ от ygordom 2017-11-18 21:21:24 (изменено: ygordom, 2017-11-18 21:21:48)

Как влияет шаг передачи? Например взять шаг 10 вместо 5, то скорость должна увеличится в 2 раза?

Вы правильно ответили на свой вопрос.

мощность ШД необходимо брать тоже в два раза больше.

Не обязательно, скорость разгона и скорость работы будет намного меньше, шаговик будет работать без "напряга"

Еще как можно увеличить скорость, и что за этим следует в плане нагрузок как на привода и производительностью фрез?

Речь именно идет о бесперебойной работе станка.

Для полной стабильности работы и скорости перемещения станка используйте зубчатую рейку на редукторе с соотношением 1 к 4. Вы выигрываете в скорости, но теряете в точности, для изготовления мебели - это не критично, а вот кулоны Вы на таком станке делать не сможете.

А вообще в мастерской нужно 2 станка держать:

1-Скоростной для раскроя фанеры и мебели

2-Точный для всяких картин ручек и филенок.

13 Ответ от Sem 2017-11-19 06:58:50

Как влияет шаг передачи? Например взять шаг 10 вместо 5, то скорость должна увеличится в 2 раза?

Вы правильно ответили на свой вопрос.

мощность ШД необходимо брать тоже в два раза больше.

Не обязательно, скорость разгона и скорость работы будет намного меньше, шаговик будет работать без "напряга"

Еще как можно увеличить скорость, и что за этим следует в плане нагрузок как на привода и производительностью фрез?

Речь именно идет о бесперебойной работе станка.

Для полной стабильности работы и скорости перемещения станка используйте зубчатую рейку на редукторе с соотношением 1 к 4. Вы выигрываете в скорости, но теряете в точности, для изготовления мебели - это не критично, а вот кулоны Вы на таком станке делать не сможете.

А вообще в мастерской нужно 2 станка держать:

1-Скоростной для раскроя фанеры и мебели

2-Точный для всяких картин ручек и филенок.

Да, я где-то видел , что точность позиционирования у рейки/шестерни намного хуже, даже в заявленных характеристиках пишут чуть ли не в десять раз хуже по отношению к червячной. И единственное преимущество у рейки/шестерни в жесткости передачи, т.е. отсутствия провисаний и изгибов.

14 Ответ от Sem 2017-11-19 07:45:44 (изменено: Sem, 2017-11-19 09:02:25)

Сейчас пытаюсь прикинуть проект станка, из предложенных здесь в идеале ничего не подходит, да и открыть файлы не чем, на работе нет подходящего компа. Не зря же 20 лет назад закончил кафедру электропривода в универе, буду сам соображать с вашей помощью.

Будет много вопросов не пинайте.

Станок будет обрабатывать дерево. Что конкретно, еще не понятно, помимо разнообразных пано есть возможность изготавливать фасады, есть хорошие связи с мебельщиками, от этого и станок в размер фасада.

1.Станок будет с рабочим полем не менее 600х1000. Т.е. направляйки надо брать с учетом стойки портала по У примерно 1150мм. По Х потери в размерах меньше, но с двух сторон, т.е. получается где-то 700мм. Валы передач еще немногим больше. С размерами вроде определился.

2.Дальше дело за выбором направляек. Как понимаю лучше профильные с каретками на 20. Или взять подешевле круглые рельсы на опорах, тоже на 20? Что в итоге лучше.

3.Привода. С рейкой, если честно, не знаю как обходиться, так что ее пока отложим для следующего проекта. Пока остановлюсь на винте. И так как лучше организовать передачу по оси У, с двумя винтами или одним? И какими 1605, 1610, 2005 или 2010?

Еще забыл спросить, при заказе ШВП указывается рабочая длинна или полная длинна с обработанными концами?

15 Ответ от ygordom 2017-11-19 18:55:14 (изменено: ygordom, 2017-11-19 18:55:55)

пишут чуть ли не в десять раз хуже по отношению к червячной.

Ну это уж очень преувеличено, там разница в точности к "червяку" в сотых долях измеряется ))) Что на больших и средних работах никак не сказывается.

Пришло железо ( винты, направляйки и все к ним прилагающее).

Вопрос. Винты 2005 направляйки 20-ые профиля. Так вот высота направляек с каретками намного ниже чем сборка ШВП, если собирать блок оси Z то нужно подкладывать под направляющие и каретки подложку более 20мм.

Всё правильно или я что-то туплю?

Пришло железо ( винты, направляйки и все к ним прилагающее).

Вопрос. Винты 2005 направляйки 20-ые профиля. Так вот высота направляек с каретками намного ниже чем сборка ШВП, если собирать блок оси Z то нужно подкладывать под направляющие и каретки подложку более 20мм.

Всё правильно или я что-то туплю?

Вы еще свой шаговый двигатель в одну линию с ШВП поставте и посмотрите соосность , думаю и там тоже будут ждать Вас сюрпризы. У меня NEMA 23 и ШВП 1605 с держалками не соосны, придется прокладки ставить.

Доброго времени суток! Возник вопрос, как часто (при аварийных остановках) происходит срыв зубьев на зубчатой передаче? Как можно это предотвратить?

Гонять станок на маленьких скоростях не совсем вариант))

Передача будет не прямая, стою перед выбором планетарный редуктор или все же ременной..

Передача будет не прямая, стою перед выбором планетарный редуктор или все же ременной..

у меня тоже возникал такой вопрос и я остановился на ремне

планитарка, если хорошая, то цена заоблачная, если китай, то люфты гарантирую, ремень убирает биение и меньше люфтов, а самое главное дешево и надежно.

у меня тоже возникал такой вопрос и я остановился на ремне

планитарка, если хорошая, то цена заоблачная, если китай, то люфты гарантирую, ремень убирает биение и меньше люфтов, а самое главное дешево и надежно.

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф - станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу "Фрезерный станок с ЧПУ". После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

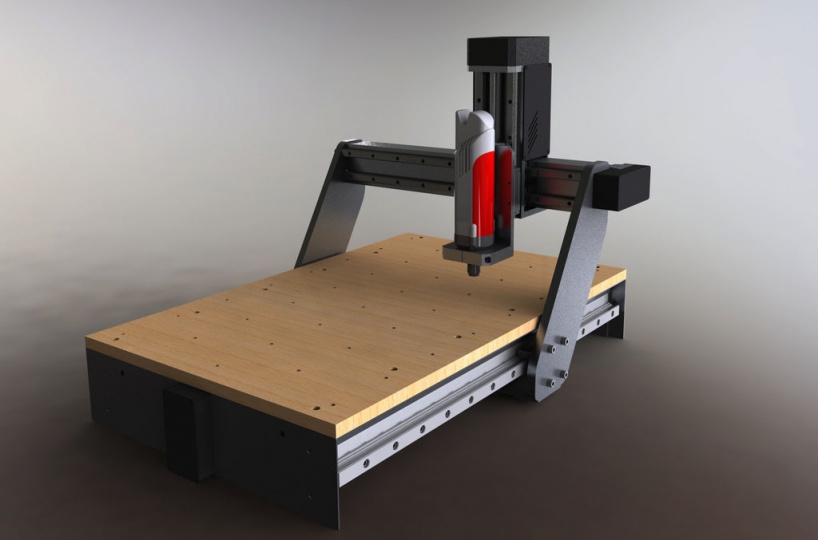

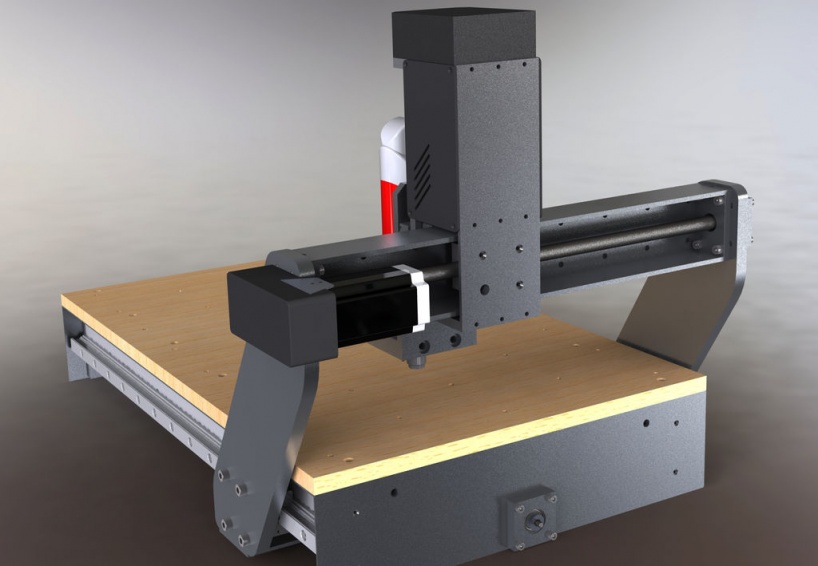

Шаг 1: Дизайн и CAD модель

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

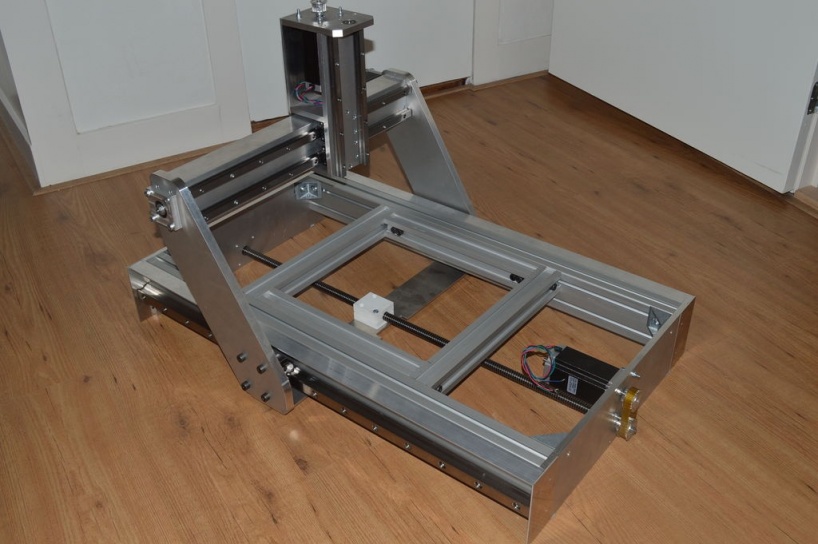

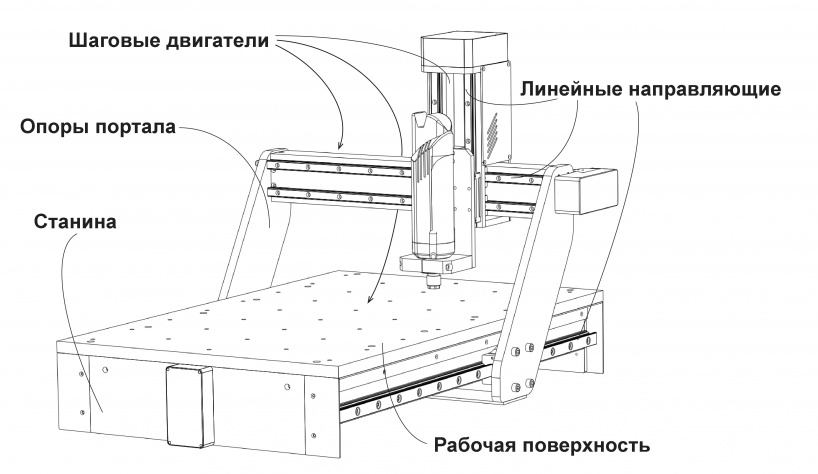

Шаг 2: Станина

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

Читайте также:

webdonsk.ru

webdonsk.ru