Трафаретный принтер своими руками

Добавил пользователь Алексей Ф. Обновлено: 31.08.2024

предназначен для нанесения паяльной пасты или клея на печатные платы через трафарет для опытного, мелкосерийного и среднесерийного производства.

- Оснащен пневматическим преднатяжением трафарета

- Использует трафареты стандарта AlphaTetra 20”

- Рассчитан на работу с одно- и двухсторонними печатными платами

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Вид принтера | ручной |

| Система натяжения | пневматическая, 4-сторонняя |

| Совмещение трафарета | ручное, с системой визуального контроля |

| Толщина платы | от 1 мм |

| Диапазон регулировки печатного стола | Ось Z: ±4 мм Ось X: ±35 мм Ось Y: ±75 мм Угол: ±10° |

| Давление воздуха | 3,5 бар |

| Габаритные размеры | 770 х 620 х 140 мм |

| Вес | 16 кг |

| ФЕБА-300 | ФЕБА-400 | |

| Максимальный размер печатной платы | 400 x 270 мм | 420 х 420 мм |

| Минимальный размер печатной платы | 1* х 45 мм | 1* х 120 мм |

С июня 2020 года трафаретный принтер комплектуется ракелем, магнитным столом и произвольно размещаемыми подставками для предотвращения прогиба крупноформатных печатных плат при нанесении пасты, и отрезком 6 мм силиконового пневмошланга для подключения к цанговому фитингу.

МАТИ

система визуальной инспекции

которой может быть оснащен трафаретный принтер ФЕБА, служит для удобного совмещения трафарета с печатной платой перед нанесением паяльной пасты, а также для визуальной инспекции качества нанесения паяльной пасты. Конструкция представляет собой два компьютеризированных модуля, размещенных на подвижных реечных штативах, которые могут быть оперативно размещены над рабочей зоной принтера и выводят в реальном времени на монитор увеличенное изображение с цифровых камер, оснащенных кольцевой диодной подсветкой и нацеленных вниз. Таким образом, облегчается контроль совмещения площадок на плате с апертурами трафарета. МАТИ также может использоваться для тщательной визуальной инспекции изделий после этапа оплавления.

С чего начать свой маленький бизнес в сфере печати на футболках? Конечно с приобретения оборудования. Но в современной ситуации, цена на такое оборудование неуклонно растет, а жаба соответственно делает свои грязные делишки. Китайские станки подкупали своей простотой и стоимостью, но цена доставки отбивала всякое желание. Но здесь спасают руки. Руки и голова (при условии, если все на своих местах :).

Потратив пару дней на поиск информации и изучение станков различных конструкций, было принято решение собирать 4-х головый карусельный станок.

Для начала закупился первоначальными материалами.

Алюминиевый уголок 40х40. Почему алюминиевый – из опыта знаю, что в таким уголке хорошо выдержан угол 90, да и немного облегчить вращающуюся часть было бы неплохо.

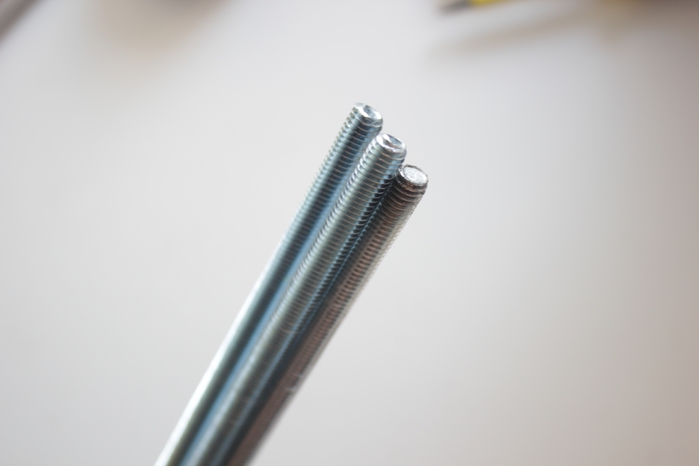

Печатающие головы решил делать подвесными. В качестве осей использовать шпильку 8 мм.

Подвешивать держатели рамок решил на вот такой уголок – прочный, легкий и имеет прорезь для удобства сборки.

Самостоятельно изготовить держатели осей я не мог, токарного станка нет, да и умения тоже… В закромах нашелся вот такой вот алюминиевый кругляк на 40 мм.

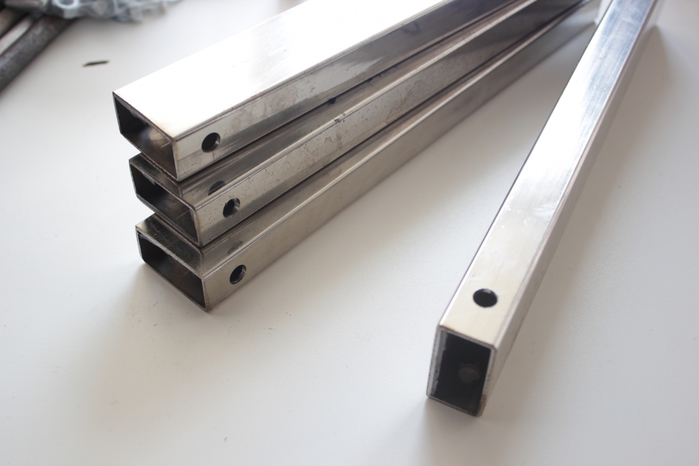

Пока токарь выполнял мой заказ, я занялся основной частью. Напилил из профиля основания для печатных голов, просверлил отверстия для подвеса и обработал углы.

Из алюминиевого профиля нарезал держателей рам по 35 см.

И напилил шпильку на отрезки по 80 мм. Использовал для этого свою любимую бор-машинку Б-30 и армированный кружок (т.к. болгарку временно отдал попользоваться соседу).

Как по часам, мне позвонил знакомый токарь, и я помчал принимать работу. Домой привез вот такие вот корпуса для подшипников на центральный вал и 8 корпусов для подшипников на подвесные валы.

И вертикальный вал.

И собрал первый привод головки и прикинул, как это будет выглядеть в финальном виде.

Затем собрал оставшиеся части. Первый этап закончен!

Из него будет изготовлена центральная часть. Но об этом напишу в следующей части.

Многие из нас привыкли к тому, что для промышленной пайки плат используются трафареты. Конечно есть ещё пайка волной, но я сейчас не об этом. Технология трафаретного нанесения паяльной пасты используется с того времени, как появился поверхностный монтаж. Паяльная паста наносится в принтере, в который установлен трафарет. Плата подъезжает снизу, делает 2 прохода ракелями с пастой и готово.

Но у этой технологии есть проблемы:

Во первых дело в точности нанесения пасты. При совмещении трафарета и платы, даже на автомате, всегда есть небольшое смещение по осям. Это не так критично, но сам феномен имеет место быть, иногда даже критичный.

Следующая проблема трафаретов - их износ. То, что их не всегда могут качественно изготовить - одна проблема, но на неё накладывается и другая проблема - человеческий фактор при настройке оборудования. В любом случае через несколько сотен или тысяч циклов трафарет приходит в негодность.

Третья проблема - нерациональное использование паяльной пасты. При нанесении паяльной пасты через трафарет очень много пасты остаётся на краях трафарета, часть пасты счищается во время чистки трафарета бумагой внутри принтера. Часть пачкается и высыхает во время работы. В одной банке паяльной пасты эффективно используется порядка 90 %.

Четвертая проблема трафаретов - застревание пасты в очень маленьких аппертурах. То есть если в трафарете есть аппертуры под маленькие смд компоненты, то есть вероятность того, что часть пасты из аппертуры не выйдет. Это означает, что на одной стороне смд компонента пасты будет меньше, чем на другой. С этим можно успешно бороться, если следить за производством трафаретов и за качеством пасты. Но не только в этом дело. Это комплексная проблема.

Что может спасти ситуацию с нанесением пасты?

С тех пор, как появились очень маленькие смд компоненты, технология нанесения паяльной пасты тоже изменилась.

Для мелких компонентов придуман способ каплеструйного нанесения паяльной пасты. Данная технология получила своё применение на все типы компонентов, включая микросхемы и большие компоненты.

При этом нет проблемы с застреванием пасты, на площадку дозируется идеальное количество паяльной пасты в зависимости от программы. Нет проблемы с износом трафаретов из-за их отсутствия. Нет проблемы нерационального использования паяльной пасты - она не контактирует с воздухом и используется полностью.

Нет проблемы и с точностью нанесения через дозатор. В зависимости от размеров площадки легко рассчитывается место нанесения и требуемое количество пасты для конкретного компонента.

При этом не страдает и скорость нанесения. Она не уступает трафаретной печати. В некоторых принтерах скорость нанесения доходит до 300 точек в секунду.

Безусловно трафареты ещё долгое время будут применяться в промышленности, потому что не все используют очень маленькие компоненты. Но постепенно трафаретные принтеры выйдут из обращения.

Очень рекомендую посмотреть моё видео на эту тему, где вы увидите примеры и у вас будет представление обо всём. Кстати можете подписаться на мой Youtube

В статье обсуждается несколько факторов, определяющих точность позиционирования трафаретов: лазерные системы, материалы, технологии, вариации температуры и резка трафарета, установленного в рамку. Совокупный эффект этих факторов определяется на основе практических результатов измерений с использованием нескольких трафаретов, лазерных систем и технологий.

В прошлом трафареты подвергались химическому травлению, однако затем вместо него стали использоваться более совершенные технологии. Например, проблема изготовления прецизионных трафаретов была решена за счет лазерной обработки материала. Четкость и точность в этом процессе выше, чем при химическом травлении. В производстве трафаретов с помощью лазерной резки используются жесткие сорта нержавеющей стали. При изготовлении трафаретов методом гальванопластики применяется никель. Полиимидные трафареты обрабатываются с помощью пучков УФ- или ИК-лучей [1].

В каждом методе производства трафаретов важными являются следующие параметры: 1) качество оборудования; 2) контроль процесса изготовления; 3) качество и поведение металла в процессе производства; 4) разница в температурах в разных процессах; 5) вариация нагрузки на материалы на разных этапах процесса.

Автомат для резки трафаретов состоит из двух систем — лазера и подвижного механизма. Необходимо, чтобы луч лазера был узконаправленным и стабильным. Размер луча определяет качество обработки очень малых деталей. Если размеры луча изменяются, как и концентрация в нем энергии, обработка с его помощью не обеспечивает ожидаемой точности, а края элементов приобретают волнистую форму (см. рис. 1).

Рис. 1. Обработка трафарета лазером с помощью устойчивой (а) и неустойчивой (б) системы позиционирования

Большинство лазеров генерирует последовательность мощных импульсов, которые позволяют резать металл. Прежде для резки использовались лазеры с низкой частотой следования импульсов, что приводило к образованию зубцов на кромках металла, если он перемещался слишком быстро. В настоящее время применяются лазеры с более высокой частотой следования импульсов, что исключает образование таких зубцов.

Чтобы проконтролировать стабильность размеров лазерного пучка и генерируемой мощности, необходимо установить размер полученного с его помощью отверстия, его форму и вид стенок.

Микроскоп с увеличением 40–100х позволяет увидеть, правильно ли сформирована стенка отверстия. Существуют разные конструкции подвижного механизма. Прежде для обработки использовался неподвижный лазерный пучок, относительно которого трафаретная рамка или столик с металлическим листом перемещались вдоль осей Х и Y. В некоторых лазерных системах луч перемещается вдоль оси Х, а столик — вдоль Y.

Снижение веса подвижного объекта позволяет увеличить скорость обработки, не жертвуя способностью точно производить отверстия требуемых размеров и формы. В каждом случае необходимо, чтобы оси Х и Y перемещались перпендикулярно друг другу строго вдоль прямой линии (см. рис. 1). Разумеется, система перемещения должна быть откалибрована так, чтобы обеспечить контроль с точностью до нескольких микрометров. Большинство производителей лазерных систем заявляет о точности в 5–10 мкм на заданном расстоянии.

Обычно в качестве материала для трафарета применяется нержавеющая сталь (стальной прокат) типов 302 или 304. Листы такой стали имеют высокую степень однородности, но ее толщина, как правило, варьирует в пределах 12 мкм. Для улучшения условий нанесения пасты используется ряд технологий, в т.ч. электрополировка или химическая полировка, однако не всегда с большим успехом.

В качестве материала для трафарета применяются также никелевые листы и мелкозернистая нержавеющая сталь, которая в очень большой степени способствует повышению качества процесса печати [2].

Гальванопластика представляет собой аддитивный процесс с использованием никеля. Четкость и точность в этом процессе выше, чем при химическом травлении. Никель хорошо осаждается электролитическим методом, образуя плотный слой без пор и пустот. Электролитический никель обладает хорошими механическими свойствами и высокой коррозионной стойкостью, а также повышенной механической прочностью.

После фотолитографии на медной форме образуется негативное изображение рисунка — на местах будущих отверстий в трафарете остается фоторезист. Далее на эту форму наращивают электролитический никель толщиной примерно 5–6 мм. После того как достигается требуемая толщина никелевого слоя, фоторезист удаляется, а никелевая фольга отделяется от формы методом изгиба. Снятая фольга, представляющая собой никелевый трафарет, готова для установки в рамку. Трафарет имеет клиновидные (трапециевидные) стенки апертур. Его толщина находится в пределах 0,15–0,3 мм. Минимальный размер отверстий может составлять 1,1 от этой толщины.

Для обеспечения однородной толщины трафарета требуется, чтобы химические реакции в ванной проходили одинаково вдоль всей поверхности трафарета. Иногда это требование трудновыполнимо, особенно в тех случаях, если плотность отверстий варьирует в больших пределах. Кроме того, вокруг отверстий может образоваться небольшая металлическая кромка, которая используется как перегородка между шаблоном и контактными площадками платы. Однако если эта перегородка не выровнена относительно площадок или повреждена, паста может протечь, образовав капли припоя.

Трапециевидный профиль стенок апертур обеспечивает хорошую отделяемость пасты от трафарета при его подъеме. Стенки апертур очень гладкие, что также способствует хорошему отделению пасты. Поверхность трафарета зеркальная, что обеспечивает хорошее скольжение ракеля. Хотя точность изготовления отверстий выше, чем при методе химического травления, трафареты, изготовленные методом гальванопластики, не используют для нанесения пасты на площадки шагом менее 0,4 мм или площадки типоразмера менее 0201.

Также к минусам таких трафаретов можно отнести их достаточно высокую хрупкость и очень высокую стоимость, которая в 3–5 раз больше стоимости трафарета, полученного лазерной резкой.

При лазерной обработке листов они закрепляются, подвергаясь воздействию механического напряжения, либо их режут после установки в рамку.

Если листы устанавливаются в рамку после резки, величина напряжения по осям X и Y отличается от напряжения при резке. То же самое, но в большей степени, происходит в том случае, если трафареты изготавливаются методом гальванопластики.

Трафарет из нержавеющей стали толщиной 125 мкм, который при изготовлении не подвергся воздействию напряжения и был помещен в рамку с натяжением 35 Н/см, деформируется в длину на 0,0131%. Для шаблона, в котором отверстия находится на расстоянии 0,5 м, такое изменение длины может привести к погрешности в 65 мкм.

Большинство производителей изготавливает трафареты в проветриваемых комнатах с температурой около 20°C. В непроветриваемых помещениях температура может варьировать в пределах 5°C и более. Такие колебания происходят и в местах использования трафаретов.

Коэффициент теплового расширения стали составляет около 17, а никеля — 13 промилле/град. Этот коэффициент указывает на степень расширения или сжатия металла в единицах мкм/(м?град). Если у стального трафарета отверстия находятся на расстоянии 0,5 м, а разница между температурой, при которой он был изготовлен, и температурой при его эксплуатации составляет 5°C, изменение в размере трафарета может достичь 42 мкм. У никелевого трафарета это изменение составляет около 32 мкм.

При лазерной резке луч может вызвать локальный нагрев небольшого участка трафарета, в результате чего он обесцветится или даже деформируется. Управление лазерным пучком и охлаждение металла (воздушное или жидкостное) позволяют свести к минимуму этот нежелательный эффект.

У новых миниатюрных компонентов расстояние между контактными площадками на плате может быть меньше 200 мкм, поэтому для предотвращения описанных выше ошибок настоятельно рекомендуется использовать качественное оборудование и обеспечить наилучшие условия производства и эксплуатации, к которым относятся регулируемая среда. Чтобы избежать погрешностей, возникающих из-за разницы механических напряжений, следует производить резку трафарета уже в рамке.

На рисунке 2 приведен пример обработанного стального листа, который затем был установлен в рамку, а также трафарета, обработанного в рамке с помощью одного и того же лазера. Разница в ошибках очевидна.

Простейший способ установить точность изготовления трафарета состоит в его сканировании и определении положения и размера каждого отверстия. С этой целью применяются системы, обеспечивающие тестирование с точностью ±5 мкм в течение нескольких минут. Компьютерная программа определяет центроид и размер каждого просканированного отверстия и сравнивает полученный результат с исходным чертежом. Данные тестирования можно использовать для определения годности трафарета или в статистическом анализе.

В некоторых отверстиях прошедшего тестирование и обработанного трафарета могут остаться микрочастицы, которые легко обнаруживаются.

Большие трафареты размером 460x300 мм с 21 тыс. отверстий тестируются с помощью откалиброванного сканера (ScanCheck) с разрешением 6 тыс. пикселов на дюйм (12 тыс. с интерполяцией). Затем полученные результаты сравниваются с данными процесса резки, чтобы выявить ошибки с помощью спецификации. Все собранные данные можно использовать в дальнейшем анализе.

В измерениях использовались трафареты, изготовленные с помощью разных методов, автоматов и технологий. Трафареты были получены с использованием лазерной резки и методов гальванопластики. Для тестирования были отобраны четыре лазерные системы разных марок и семь разных типов автоматов.

Трафареты были изготовлены на нескольких разных производствах в разных внешних условиях. При этом отдельно не устанавливалось, как повлияла разница температур на качество продукции.

Допуск на отклонение от требуемой величины составил ±10 мкм. Это стандартное значение, которого придерживаются многие крупные контрактные производители. Для каждого трафарета была рассчитана кривая распределения ошибок. Величина Ср указывает частоту, с которой эти данные распределены в допустимом диапазоне (см. рис. 3). Было установлено, что только у одного из этих очень больших и сложных трафаретов значение Ср оказалось больше 1 (см. рис. 4). На графиках зеленые полоски указывают пределы среднеквадратического отклонения. В граничных точках коэффициент ошибок составляет 2,750 промилле. Разумеется, более предпочтительной была бы точность в пределах 6 сигма, при которой коэффициент ошибок равен 0,002 промилле. Поскольку трафарет можно переместить и выровнять относительно платы в печатающем устройстве, значение Cpk определено не было.

Рис. 3. Гауссова кривая измерений. Красные вертикальные отрезки указывают диапазоны требований ±10 мкм

Результирующие значения Ср для всей группы трафаретов показаны на рисунке 4.

Желтые полоски указывают значения Ср для тех трафаретов, которые подвергались резке как свободные листы, а голубые полоски соответствуют обработке трафаретов в рамке. Для измеренных отверстий погрешность составляет 35–185 мкм (коричневые полоски).

Видно, что данные группируются в соответствии с определенными методами производства. Трафареты, подвергшиеся резке в рамке, обеспечивают намного большую точность положения отверстий, чем обработанные свободные листы.

На рисунке 5 представлено распределение данных при использовании двух методов резки — для закрепленного в рамке трафарета и свободного листа. Заметный разброс этих данных обусловлен разным механическим напряжением, которые испытали трафареты.

Еще одним фактором, обусловливающим точность положения отверстий, является выбор лазерной системы. В целом, можно утверждать, что большинство лазерных систем нового поколения, выпущенных менее трех лет назад, обеспечивает более высокую точность позиционирования по сравнению с теми системами, которые были произведены 3–15 лет назад. Однако новые системы существенно отличаются друг от друга по точности позиционирования. Эта разница, вероятно, обусловлена различиями в архитектурах и методах калибровки. На рисунке 6 видно, что разброс данных меняется при использования разных лазерных систем для резки двух трафаретов, установленных в рамку.

При печати платы, компоненты которой имеют большие контактные площадки и большое расстояние между ними, значительное расхождение между положением отверстий трафарета и контактных площадок платы не ведет к серьезным проблемам — припой в расплавленном состоянии так или иначе попадет на контактные площадки.

Однако если речь идет о платах с миниатюрными компонентами, контактные площадки которых близко расположены друг к другу, такие ошибки приводят к образованию перемычек. Кроме того, бессвинцовые припои не растекаются так же хорошо, как свинцовые припои.

Таким образом, погрешности, обнаруженные при тестировании некоторых трафаретов, оказались недопустимыми.

Выбор метода изготовления трафарета с высокой точностью позиционирования основан на трех фактах: 1) лазерная резка обеспечивает лучшие результаты по сравнению с фотохимическим процессом; 2) точность обработки установленных в рамку трафаретов выше; 3) точность резки трафаретов с помощью новых лазеров значительно выше.

Следует заметить, что дополнительные погрешности при печати могут возникать также из-за низкого уровня натяжения сетки, неправильно установленного давления ракеля или недостаточно хорошего крепления платы.

1. Ahne Oosterhof, et al, “Stencil cutting”//Industrial Laser Solutions. June 2007.

2. Robert F. Dervaes, Fine Line Stencil, Inc.; Jeff Poulos, Alternative Solutions, Inc.; Scott Williams, Ed Fagan, Inc. “Conquering SMT stencil printing challenges with today’s miniature components”//Global SMT & Packaging, April 2009.

Читайте также:

webdonsk.ru

webdonsk.ru