Сварка пластиковых бутылок своими руками

Добавил пользователь Валентин П. Обновлено: 04.09.2024

Продолжаю свои эксперименты по переработке различного мусорного пластика во что-то полезное для себя. Чуть ранее, я уже пробовал переплавлять пластик HDPE , из которого делают крышки для ПЭТ-бутылок , а также, из него часто делают различные емкости для всякой бытовой химии, шампуни и тому подобное.

Результатом я остался доволен. Но все же решил пробовать переплавлять и другие пластики. Возможно, какие-то из них окажутся в чем-то лучше, чем HDPE . Подробнее о моем первом опыте переплавки мусорного пластика читайте вот тут:

А сегодня, я покажу вам, как я пробовал переплавить ПЭТ-пластик , нарезанный мной из обычных пластиковых бутылок от разных напитков. Ранее, я уже писал о том, что я не выбрасываю ПЭТ-бутылки , а измельчаю их, сортирую по цветам и сохраняю, с целью дальнейшей переработки.

Вот, как раз сегодня, я сделал первую попытку переработать один из самых распространенных видов пластика.

Итак, приступим к переплавке. Для начала я поместил некоторое количество нарезанного пластика в углубления обеих полуформ и поочередно стал нагревать их на газовой плите. Предварительно, я приоткрыл окно и включил кухонную вытяжку на полную мощность.

Плавился данный пластик значительно дольше, чем HDPE . Я думаю, на это повлияла разная температура плавления данных материалов. У ПЭТ-пластика она выше. Периодически, я снимал каждую из полуформ с огня, чтобы дать ей немного остыть. В этот момент, я утрамбовывал получившуюся карамелевидную массу и добавлял новую порцию измельченного пластика.

Я наполнял полуформы до тех пор, пока пластик не заполнил их дополна и даже немного больше, с небольшой горкой. Чтобы при соединении обеих полуформ, пластик внутри максимально сжался и заполнил все, предоставленное ему, пространство.

Затем, я постарался, как можно быстрее, соединить обе полуформы между собой, пока пластик не успел остыть.

Собранную пресс-форму я сдавил двумя струбцинами. В результате этого сдавливания, излишки пластика показались из обоих каналов, которые в дальнейшем я буду использовать для заполнения этой пресс-формы при помощи плавильного аппарата, который, надеюсь, я скоро закончу.

Я дал форме минут 15 полежать в таком виде, чтобы обе порции размягченного пластика могли максимально сплавиться друг с другом. А потом, чтобы поскорее остудить пресс-форму, я положил ее в ковшик с холодной водой.

После полного остывания, я раскрутил болты и раскрыл пресс-форму. Но меня ждало разочарование. Моя деталь раскололась на 2 части

Видимо, в процессе нагрева пластика, я его немного перегрел, и он стал хрупким. Я слышал, что ПЭТ-пластик очень капризен к температуре. И что у него очень узкий температурный диапазон, при котором его можно плавить без потери свойств. Но я все же надеялся, что у меня получиться не дать ему перегреться. Не получилось.

Я для себя решил, что переплавлять данный пластик таким способом я больше не буду. Пока HDPE на его фоне, в плане переработки, куда более интересен. И плавится он быстрее, и перегреть его намного сложнее и готовая деталь из формы достается гораздо проще.

В дальнейшем, я хочу еще попробовать таким же образом переплавить полипропилен ( PP ). Он также, достаточно распространен. Это еще один пластик, который я собираю. И у него есть все шансы показать хорошие результаты в подобном опыте. Ну, а на этом пока что все.

Всем, кому интересны мои эксперименты, подписывайтесь на оба моих канала. Один из них, это данный Дзен-канал , а второй, это мой Ютуб-канал . На нем я также публикую разные свои поделки и эксперименты, но как вы понимаете, в видео-формате. Кстати, чуть ниже вы можете увидеть одно из моих предыдущих видео о том, как я делал данную пресс-форму.

Не забывайте оставлять свои комментарии и ставить лайки. Это очень важно для развития моих каналов.

Приятного просмотра. Спасибо за внимание и до новых встреч.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Вот и пришло время второй статейки

Постараюсь написать про всё что удалось узнать в результате экспериментов.

1) Различие бутылок

Как оказалось бутылки отличаются не только физически, но и по свойству пластика из которого они сделаны.

Чем больше объём бутылки, тем тоньше у неё стенка, для пивной 3л, она составляет 0,25мм, в то время как у бутылки объёмом 1,5л она составляет примерно 0,4мм

С одной бутылки 1,5л выходит около 15г ленты

Самый жёсткий пластик у голубых бутылок (вода/минералка), при этом он самый текучий в расплавленом виде.

Белые и зелёные мягче, пластик более густой.

Пластик от пивных бутылок самый вязкий, в расплавленом виде примерно как абс, при этом пожалуй самый мягкий из всех.

2) Самый лучший бутылкорез

Перелопатив весь интернет, я нашёл самый лучший бутылкорез, который очень легко режет, а самое главное точно, ширина полосы плавает не более чем на 0,1мм, а минимальная ширина полосы которую я отрезал, была всего 0,5мм

Фото оригинального устройства, ссылку на сам сайт давать не буду, кто захочет, тот сам найдёт через поиск.

У меня по сути тоже самое, только я применил подшипники с фланцем, который удобно затачивать.

3) Сушка наше всё!

сушить пэт нужно обязательно и очень хорошо, ибо в расплавленом виде влага действует как катализатор, пэт при этом теряет свои свойства, так бы происходит образование пузырей, при большом содержании влаги из экструдера лезет уже пена.

В конечном варианте сушу так : мотки ленты ложу в стекляную банку с силикагелем, закрываю крышкой и ставлю на батарею отопления.

Пример печати лентой без сушки

Для пэта очень важна температура на выходе из сопла, пластик должен быстро остыть до температуры ниже 70 градусов, иначе он кристаллизуется и почти полностью теряет прочностные свойства.

Печатать нужно на почти холодном столе (можно и на совсем холодном), я ставил температуру стола 35 градусов

Усадка у пластика низкая, как абс по углам не отходит от стола.

Стол покрываю абс соком, он к нему нормально липнет, другие варианты не пробовал.

Температура экструдера считаю оптимальной в 265 градусов, может отличатся в зависимости от типа бутылки и скорости печати.

5) Подающий механизм

Для печати простой лентой, на подающий ролик был надет кусок резинового тонкостенного шланга, пбо пэт очень хорошо скользит по латуни и как бы не зажимал пружину, ролик всё равно скользит по ленте.

Прижимной ролик с жёлобом заменён на обычный подшипник того же диаметра.

Быстро печатать лентой не выйдет, всё таки она довольна нежная, и быстро заталкивать её в экструдер не выходит.

Так же толщина ленты довольно сильно меняется, как в пределах одной бутылки, так и от бутылки к бутылке.

Приходится брать ту часть бутылок которая имеет одинаковую толщину стенки.

Требуется доработка экструдера, печатать выйдет только если подающей непосредственно стоит на голове (боудены в пролёте).

Длинна ленты у нас ограничена, большие изделия не напечатать.

7)Производим полноценный пруток!

Начал я с того что выточил новое сопло на экструдер, на его конце термобарьер и фланец под радиатор, что бы пластик застывал ещё в самом сопле.

Идея оказалась провальной, пластик просто застревал, не смотря на то что сопло сделано внутри в виде обратного конуса и было за полировано.

Давление расплава не хватало что бы выталкивать готовый пруток.

На тот момент я уже сильно устал и честно сказать желания продолжать у меня было очень мало, но после небольшого отдыха я всё же продолжил.

В своих постепенно истекающих запасах хлама был найден редуктор дворником трактора мтз :)

Как оказалось на него по креплению просто чудесно встаёт имеющийся у меня шаговый двигатель от принтера роботрон, формата нема 23

С помощью самодельного токарника к нему была приделана шестерня от того же роботрона, теперь она работает как вытяжной ролик.

Смонтировано всё на высококачественной доске от кровати, вытяжной механизм подключен к станку в место оси Z.

Подобрав скорость на входе/выходе и температуру, удалось получить очень интересный пруток, главная его особенность в том, что лента при его изготовлении, не плавится, а как бы спрессовывается и спекается.

Благодаря этому, удалось избежать кристаллизации, полученный пруток имеет диаметр чотко 1,8мм (такое было сверло).

Производительность пока не высокая, примерно 6см готового прутка в минуту, с другой стороны, за процессом следить не нужно, включил и пусть там себе жужит как говорится.

Данный пруток можно спаивать до неограниченной длинны, можно использовать на обычном принтере без каких либо переделок, по идее и с боуденом должно нормально ладить.

При его использовании пропала сопливость, с сопла пластик так не льёт как при использовании просто ленты.

Пока напечатал лишь две детальки, на днях сделаю больше прутка и устрою более полномасштабные тесты печати данным прутком.

Так же снял очень короткое видео с работающим устройством, так же даю ссылку на тест прочности, если кто то его не видел.

Как мужчина должен посадить дерево и вырастить сына, так и дачник или огородник должен обязательно построить на своем участке тепличку или хотя бы небольшой парник, чтобы иметь возможность выращивать овощи круглый год.

Конечно, не все теплички могут использоваться круглогодично, но даже в сезон с их помощью можно существенно ускорить получение урожая на своем участке.

Для многих дачников актуальным остается вопрос стоимости постройки теплицы. Не у всех есть возможность делать конструкции из профильной трубы и обшивать их поликарбонатом.

Но на самом деле есть много альтернативных и недорогих вариантов для дачи: например, строительство самодельной теплицы из бутылок своими руками.

Это быстро, дешево и доступно. Также можно сделать простые пленочные парники или мини теплички из старых оконных рам. Вариантов очень много.

Все, что касается строительства теплиц своими руками и конкретно выбора материалов лучшие идеи вы найдете на нашем сайте.

Зачем кладут бутылки в теплицу

Если погода на улице еще холодная, но вы решили вырастить лук на зелень, то можно использовать для этого теплые грядки из пластиковых бутылок с водой. Способ легкий, простой, но эффективный.

Даже в теплице ночью температура воздуха может опускаться до 0 градусов, что негативно сказывается на росте зелени. Но пластиковые бутылки, которые аккумулируют тепло, полученное от солнца, помогают решить эту проблему.

Сделать теплые грядки из пластиковых бутылок очень просто. Первым делом необходимо сделать в земле бороздки нужной ширины и глубины.

После этого в первую бороздку укладываем пластиковые бутылки с водой, во вторую — высаживаем лук. В следующую бороздку снова укладываем бутылки, потом — опять ряд лука.

И таким образом делаем грядку нужного размера, в зависимости от того, сколько свободного места в теплице, или сколько лука вы хотите посадить на зелень.

За счет своей округлой формы пластиковая бутылка с водой выступает в роли линзы, перенаправляя попадающий на нее солнечный свет прямо на грядки, прогревая тем самым землю.

И даже ночью, когда температура воздуха снижается, вода в бутылках остается теплой и греет землю. Благодаря этому зелень лука быстро и активно идет в рост.

Кроме использования ПЭТ тары внутри теплицы, можно также сделать небольшой облегченный парник из пластиковых бутылок своими руками. Многие дачники давно взяли себе эту идею на вооружение.

Пластиковые бутылки как материал для теплиц

Одним из наиболее доступных и бюджетных материалов для изготовления парников и тепличек на дачном участке являются пластиковые бутылки.

Причем для этого можно использовать как цельные бутылки, так и листы прямоугольной формы, вырезанные из них.

И в первом, и во втором случае потребуется собрать деревянный каркаса, и потом только обшиваем его бутылками, заполняя внутреннее пространство между стойками.

В большинстве случаев сделать теплицу из пластиковых бутылок своими руками можно в течение 1-3 дней. Если вы хотите большую тепличку, тогда потребуется больше времени.

Вырезать прямоугольные кусочки из пластмассовой бутылки очень просто. Сначала отрезаем верхнюю часть с горлышком. Потом разрезаем бутылку по шву в продольном направлении. Отрезаем дно.

Полученные таким образом кусочки пластика сшиваются друг с другом в полосы нужной длины. Потом полосы также сшиваются между собой. Все это можно сделать с помощью ручной швейной машинки.

При использовании цельных бутылок у них необходимо срезать дно. Потом плотно насаживаем бутылки друг на друга до нужной длины.

Какие бутылки выбирать

Для изготовления самодельной дачной теплицы из пластиковых бутылок вы можете использовать любую тару, которая найдется под рукой. Но лучше придерживаться определенных правил.

Как показывает практика (а также судя по отзывам дачников), для парника или теплицы целесообразнее использовать прозрачные бутылки. Наиболее оптимальный объем емкости — 1,5 или 2 литра.

Если у вас есть зеленые или коричневые бутылки, то можно использовать их для обшивки северной стороны теплички.

Подготовка бутылок

Прежде чем приступить к изготовлению теплицы, необходимо подготовить все имеющиеся у вас в наличии пластиковые бутылки.

Сам процесс подготовки тары несложный: необходимо тщательно промыть бутылки внутри мыльной водой, снять этикетку и помыть снаружи. И потом дать высохнуть.

Если будете делать тепличку или парник из прямоугольных кусочков, то тогда бутылки нужно порезать на заготовки. А при использовании целых бутылок просто отрезаем у них верхнюю часть с горлышком.

Если вы собираетесь делать мини парники, рассчитанное на одно растение, то в этом случае срезаем у бутылки дно и укорачиваем ее до нужной длины. Накрываем растение. Для доступа воздуха (проветривания) достаточно всего лишь открутить крышку.

Способы крепления

В том случае, если вы решили сделать дачную тепличку из прямоугольных кусочков, то можно воспользоваться двумя вариантами соединения заготовок.

Первый вариант: скрепляем кусочки пластика между собой с помощью ручной швейной машинки — то есть просто сшиваем пластинки вместе, соединив их внахлест.

Второй вариант: спайка кусочков пластика между собой с помощью электропаяльника. Данный способ более предпочтительный, поскольку соединение получается надежным и прочным.

Переворачиваем жало паяльника обратной стороной и закругляем его с помощью наждачной бумаги (конец жала должен иметь полукруглую форму).

Затем укладываем вместе два кусочка пластика с небольшим нахлестом и прижимаем металлической пластиной с отверстиями. Спаиваем заготовки паяльником и прижимаем пластину на несколько секунд.

Если что-то непонятно или вас интересует, как сделать все пошагово, без ошибок, рекомендуем посмотреть простой мастер класс от автора данной идеи на видео ниже.

Преимущества и недостатки пластиковых бутылок как материала для теплицы

Самый главный плюс использования ПЭТ бутылок — их доступность. У многих они годами копятся на дачном участке, ожидая своей участи. И когда собралось уже достаточное количество, можно приступать к строительству.

Есть несколько основных вариантов, как сделать теплицу из пластиковых бутылок (об этом было написано выше) — выбирайте тот, который вам больше нравится.

Даже если у вас нет необходимого количества тары из пластика, достать ее совсем не проблема.

Есть у ПЭТ тары и другие преимущества. Например, пластиковые бутылки не порвутся в процессе эксплуатации, как это часто бывает с укрывным пленочным материалом. Также теплица из ПЭТ бутылок намного безопаснее, чем из стекла.

Одним из важных достоинств парника или теплички из пластика является легкость и мобильность.

Такую конструкцию с помощью родных, соседей или друзей без труда можно перенести на другое место на дачном участке, не разбирая.

Пластик, из которого изготовлены бутылки, является долговечным материалом, а значит, собранная вами конструкция при правильном уходе и эксплуатации прослужит не один год.

В широком смысле сварка — это соединение деталей путем неполного расплава, во время которого материал размягчается и перемешивается, образуя однородную массу. Одновременно с остыванием происходит отвердевание материала — фактически листы, трубы или любые другие детали сплавляются воедино. Образуется сварной шов.

Хороший шов имеет прочность, сопоставимую с прочностью соединенных деталей. Сваривать можно не только металлы. Многие виды бытового пластика хорошо поддаются сварке. Но технология сварки пластика существенно отличается от технологии сварки металлов.

Влияющие факторы

Сварка пластика — процесс несложный даже в домашних условиях, но для успешности работ необходимо соблюсти ряд условий. Подвергать сварке можно только пластики из группы термопластов.

Термопласты — разновидность пластмасс, которая полностью сохраняет свои свойства при нагреве, расплавлении и последующем отвердевании. Этим они отличаются от реактопластов, которые после финальной обработки (отливки или штамповки изделия) не могут нагреваться без разрушения.

Проще говоря, при высокой температуре термопласты плавятся, но потом затвердевают, а реактопласты обугливаются и горят. Область применения реактопластов значительно уже. В быту гораздо чаще встречаются разные виды термопластов.

Подвергать сварке можно следующие виды пластиков, относящихся к термопластам:

- полиэтилен (высокой и низкой плотности);

- полипропилен;

- поливинилхлорид;

- полистирол;

- поливинилацетат;

- полиэтилентерефталад;

- поликарбонат;

- нейлон.

Соединять друг с другом сваркой можно только однородные пластики — нейлон с нейлоном, полистирол с полистиролом, и так далее.

Два подхода

Сварка пластмасс может производиться различными способами. Но существует два основных подхода — температурный и холодный. Первый основан на воздействии на пластик сравнительно высокой температуры (в диапазоне 200-300 °C для разных видов пластиков).

Термическая сварка пластика может осуществляться:

- потоком горячего газа (воздух, азот, аргон);

- раскаленным контактным инструментом (паяльник, специальный аппарат для сварки пластика);

- расплавленной присадкой;

- трением;

- ультразвуковыми волнами;

- точечным нагревом лазерным, инфракрасным или другим световым излучением;

- высокочастотным электрическим током.

Принцип холодной сварки иной. Он также делится на два принципиально разных подвида. Первый — это сваривание пластика частичным расплавлением с помощью химических растворителей.

Под воздействием определенных химикатов соединяемые края размягчаются, соединяются под давлением и под давлением же остывают. В силу сложности, а также того, что самые популярные полимеры полиэтилен и полипропилен этому способу не поддаются, в быту его применяют редко.

Второй подвид — это применение двухкомпонентного полимерного состава, по тому же принципу, что и у холодной сварки металла. Настоящим свариванием не является, но может обеспечить достаточно прочное, близкое к прочности соединяемых пластиковых поверхностей, соединение.

Наиболее распространенные способы

Прежде чем говорить о самых доступных для пользователя способах сваривать пластмассу, нужно определиться с областью применения этого способа крепежа в домашних условиях.

Как правило, это либо герметичное соединение пластиковых водопроводных труб, в том числе на участках, где вода курсирует под давлением, либо соединение листового пластика в различных целях — изготовление каких-то изделий, ремонт пластиковых канистр, баков, бамперов.

Обратите внимание, что сваривание часто используется дайверами для ремонта гидрокостюмов с соответствующим покрытием.

Далее будет сделан упор на методы и инструмент для ручной сварки пластика, поскольку машинные способы сваривания связаны со сложным и дорогим оборудованием. К ним относятся лазерная, инфракрасная, ультразвуковая сварка пластика, сваривание трением и некоторые другие способы. В то же время соединение с помощью прямого контакта с термоинструментом, с помощью раскаленного газа либо экструдера, технологически вполне доступно для домашнего мастера или выездного ремонтника.

Контактный способ нагревом

Технологически это самый простой способ сварки пластика. Для него не нужны даже электроды. Но конструкция применяемого аппарата различна для сварки листовых материалов или, к примеру, для соединения труб.

Самым простым аппаратом, применяемым для сварки небольших деталей, является обычный электрический паяльник на 220 В. Для увеличения площади нагрева, а также чтобы не портить жало, может применяться специальная насадка.

Им можно сваривать самые распространенные пластмассы — полиэтилен и полипропилен. Большая часть пластмассовых деталей для домашнего хозяйства производится из них.

Принцип этого метода несложен. Кромки деталей разогревают (для полиэтилена и полипропилена температура должна быть 200-260 °C), соединяют внахлест либо стык-в-стык и плотно обжимают в струбцине или в тисках.

Охлаждение должно происходить под давлением, иначе добиться качественного шва не удастся. Перед началом работы края рекомендуется зачистить и промыть.

Специальный сварочный аппарат применяется для сваривания листового пластика в больших объемах. Соединение труб нагревом также требует особого инструмента. Сварочные аппараты для труб делятся на 2 вида — для сварки встык и для сварки враструб.

Второй способ предназначен для сварки труб разного диаметра, плотно заходящих одна в другую. Такие аппараты обеспечивают необходимое давление.

Раскаленный газ

Сварка пластика газом означает, что для размягчения материала используется направленный поток раскаленного воздуха либо промышленного газа — аргона, азота и других. В бытовых условиях обычно применяется воздух, а инструментом для его подачи служит строительный фен.

Температура подаваемого газа должна быть примерно на 80-100 ° выше, чем температура вязкотекучести, то есть размягчения до нужной кондиции свариваемого металла. В этих условиях также необходимо обеспечивать давление на соединяемые кромки пластика. Для этого может использоваться прижимной валик, которым ведут вдоль шва вслед за феном (требуется помощь другого человека), либо специальные фиксирующие насадки на фен.

Такая насадка позволяет сжимать поверхности во время сварки. Специально для обработки широкоформатных листов — баннеров, тентов, элементов крови — разработаны щелевые и формировочные насадки на типовой промышленный фен (тепловой пистолет).

В промышленности чаще применяется специальный газовый состав, обеспечивающий отсутствие окислов в сварном шве, которые ослабляют его структуру. В быту это некритично, так как нагрузка на пластмассовые детали обычно незначительна.

Нагрев газом налагает ограничение на толщину свариваемого материала — не более 2 мм. Оптимально — 1,5 мм.

Газовое сваривание пластика может быть как без применения присадочного материала, так и с присадкой. Роль присадки играют так называемые электроды — стержни из пластмассы различных марок (подбираются исходя из марки пластика), диаметром от 2 до 6 мм.

Называть их электродами не совсем корректно. Никакой ток по ним при газовой сварке не идет (почти все пластики — диэлектрики). Но название прижилось просто по аналогии со сваркой металла.

Использование присадки позволяет увеличить прочность шва и углубить сварной шов. Этот способ подходит для скрепления более толстых деталей. Возможна как ручная подача присадки с прикаткой валиком, так использование специального оборудования — экструдера, экструзионного пистолета.

Применение экструдера

Экструдер — это устройство для подачи в область сваривания присадочного материала. Его использование существенно упрощает процесс сварки.

Ручной экструдер для пластика выглядит как пистолет, совмещенный с тепловым феном. Через него непрерывно подается присадочный стержень, окутываемый потоком раскаленного воздуха.

Экструдеры делятся на 2 типа — бесконтактные и контактные. В первом случае мундштук не погружается в сварной шов, а давление обеспечивается прижимным роликом.

Во втором случае сопло аппарата проходит непосредственно внутри сварного шва, и этим осуществляется необходимое давление. Экструзионный способ сваривания пластика — самый простой, быстрый и надежный среди всех видов ручной сварки, он уступает только автоматическому и полуавтоматическому методам.

Привет!

Осенними вечерами очень весело страдать всякой дурью и вот сижу, между делом начитываюсь информацией, как люди строят плавсредства из пластикового мусора, в частности, иэ пивных 30-литровых пэт-бутылей, которые по соотношению объем-цена являются идеальным изделием для изготовления плавучестей.

Походу пьесы возникла мысль — а можно ли изменять форму уже имеющегося изделия? Насколько я помню, если аккуратно нагревать обычную полторашку, то она сдувается обратно до состояния преформы. И по идее, если ее опять равномерно нагреть и поместив в другую, например квадратную форму и снова надуть, то по идее, должна получиться квадратная бутылка.

Это я к чему — есть желание изменить форму бутылок, сварив некое подобие пресс-формы.

Думается сделать небольшую камеру, в которую сунуть тепловую пушку, в ней разогревать бутыли, да, конечно предварительно спустив с них углекислоту, и переформовывать, подавая компрессором давление.

Что скажете, знатоки?

Комментарии 92

Если использовать как поплавки а форму корпуса отлить из пены?

Изменить форму и не угробить бутылку описанным способом не получится. Можно конечно все, но потребуется построить камеру, найти место, что бы не спалить и вытяжка была хороша, фанера, точный термометр до 150гр, метал сварка и иной инструмент то можно но придется работать с каждой бутылкой отдельно. Как итог дешевле будет взять готовое решение ввиде водопроводнвх труб или прямоугонильных канистр

В 90х я так плот братишке сделал.

Взял простую палету, набил ее бутылками от газировки. Что бы бутылки не выскакивали, набил рейки.

Брат года два на нем по водоему катался.

Плот вполне неплохо держал взрослого или двух мальчишек лет 12и.

PS главное набить плот равномерно, иначе не будет держать равновесие.

дешман вариант, вариант люкс это купить пэт нужной формы и обьема

Приветствую! А я думал у меня одного так бабину рвет!) Суть такая, заморочился я как то плавучим домом и пытался переформовывать Пэт из под пива, делается это легко но бутылка остаётся квадратной только если она без давления, как только подаешь давление она становится круглой с проглядыванием ребр( Конечный результат пенопластовые паплывки покрытые стекловолокном)

во то-то и оно…

как результаты с хаусботом? есть где почитать?

Приветствую! Описания нет, большой домик не стали делать, детям фигвам сделал да успакоился, причина этому отсутствие возможности транспортировки точнее грамоско это все и не удобно, так у друга на базе отдыха в районе оз.Арахлей и живёт)

Приветствую! А я думал у меня одного так бабину рвет!) Суть такая, заморочился я как то плавучим домом и пытался переформовывать Пэт из под пива, делается это легко но бутылка остаётся квадратной только если она без давления, как только подаешь давление она становится круглой с проглядыванием ребр( Конечный результат пенопластовые паплывки покрытые стекловолокном)

Похоже для отличной от трубы формы нужно либо повышенное давление, либо внутренние переборки. Надо делать как подлодку с сухим и мокрым корпусом, если цель в получении плавных обводов.

Они же взрываются оч сильно))

Это когда они под давлением углекислоты с баллона — да, я ниже видосик прикладывал, как весело собачек в клочки разметеливает и бомжы шугаются. Давление ставить до полутора очков и норм будет ащпэ

у меня в саду сосед тупо из каких то досок сколотил квадрат большой туда натолкал таких бутылок потом заколотил сверху еще досками чтоб они не вылетали и все лето по болоту катался)

Не страдать херней и строить из канализационных труб. Время жизни — более 20 лет, при должной геметизации держат приличное давление. Изобретатели велосипедов доморощенные, блин.

Имхо такой вариант рассыпется — скотч воду не держит, если только как вариант первоначальной фиксации при проектировании. Вариант — обмотать стрейч лентой в несколько слоёв.

Так же жесткости в конструкции сильно не хватает, на воде будут выгибаться. Как я понимаю сверху алюминиевые трубки, нужно либо увеличивать их толщину (смотреть каркас катамаранов для сплава), либо с боков вставлять конструкцию в виде ферм.

Ну он ее армировал тканью и эпоксидной если не ошибаюсь, выходит не проще)

Сначала без армировки было

Вот тут

На ютубе есть блоггер Даня Крастер, он делал себе лодку из бутылок.

Нужно просто сразу собирать именно прямоугольные бутылки .

Мля… ну раз сильно надо обратитесь на любой пивзавод там вам вынесут с черного хода мешок этих болванок под бутылки и лепите из них что хотите

Может тебе не пиво, а воду артезианскую в 4 или 5л бытылках бухать начать?

Там уже форма нужная, и не надо заморачиваться с изменением формы???

По выходным можно добавить разнообразия и употреблять незамерзайку ???

Максим Владимирович, не тем вы занимаетесь, не тем… вам нужно всенепременнейше связаться с Е.В. Петросяном, такой талант пропадает на задворках драйв2! Через него есть шанс познакомиться с Гальцевым.

В его исполнении шутки про "употреблять незамерзайку" будут иметь особый успех.

Может тебе не пиво, а воду артезианскую в 4 или 5л бытылках бухать начать?

Там уже форма нужная, и не надо заморачиваться с изменением формы???

По выходным можно добавить разнообразия и употреблять незамерзайку ???

Главное — не закапывайте талант, нет!

От незамерзайки квадратные бутылки. Они больше подходят под ваши мысли…правда все же не та форма что вы хотите и обьем меньше…

а вот если ёмкости наполнить пенопластовыми шариками(кубиками), то мелкие проколы не страшны. колбасу бы я оставил как есть. технология производства бутылок не проста-

"Преформа растягивается в вертикальной плоскости и предварительно выдувается под давлением в 25 бар. Бутылка на этой стадии выдувается до 80-90% своего полного размера. Поскольку очень важно не повредить горлышко, машины снабжены специальными насадками, через которые подается воздух. Они выполнены в форме колокола и предохраняют горлышко и прилегающую к нему часть от повреждений. Затем подается высокое (40 бар) давление, и на этой стадии бутылка приобретает свою окончательную форму."

Пенопласт удерживает до 10 собственных масс воды, как губка. Очень хреновый выбор для мест где контакт с влагой.

Применение

лёгкий заполнитель отсеков, обеспечивающих непотопляемость судов (чаще маломерных);

материал для изготовления поплавков, спасательных жилетов и нагрудников;(википедия)

Из воздушки по таким бутылкам стреляли одно время, сразу ясно если попал в неё, взрывается эпично-))

А если надуть в форме горячим паром??

ненене, литраж готового изделия должен быть не больше исходника, чтобы не просаживать толщину стенки. то есть, придется сдувать всяка сначала…

А давление эта бутыль держит лютое… есть видосики

Колбаса колбасой, но а как равномерно греть бутылку, еще и 30литровую-ваще непредставляю.

Может из чего то собрать некий каркас и туда напихать? — это более сподручно

элементарно. тупо камера из фанеры, в которую загоняется горячий воздух от тепловой пушки. и там, соответственно, осаживается кега, потом. пока горячая, пересаживается в форму и там наддувается

про каркас я думал, но должна быть обтекаемость. всякие изгибы лишние — они создают турбулентность и отчаянно просаживают скорость плавсредства. А у меня интерес — сделать парусный тримаранчик, а эта трехомудия должна летать. если бы было желание сделать бухлоплот — тогда базару нет, а мне хочется узлов семь хотя бы выжимать…

Ну хз, хз.

А из пены монтажной сделать матрицу и обклеить чем нибудь?

В любом же случае "тепловая будка" храниться не будет, а в случае выхода из строя одной из "полторашек", её замена будет целый геморрой. Стало быть правильнее сделать какоето покрытие поверх бутылок.

Так логичнее мне кажется, но на вкус и цвет

не из пены, а выклеить корпус из пеноплэкса… погугли пеноплэкс лодка, там народ такие хераборы строит — диву даешься )))

есть у меня и такая мысль, замутить корпус из пеноплэкса, а потом по наружке облить полимочевиной. вот будет суперкорыто ))))

Колбаса колбасой, но а как равномерно греть бутылку, еще и 30литровую-ваще непредставляю.

Может из чего то собрать некий каркас и туда напихать? — это более сподручно

перегретым паром греть.

Не, воду можно вскипятить в полторашке на неоткрытом источнике тепла. Пар только покоробит немного

Наверное лучше подумать над усовершенствованием и доработках бутылок в их первоначальном виде(как они есть сейчас)

Как мне кажется-самая проблема в том, что-для придания другой формы, нужно определенное давление и самое главное-РАВНОМЕРНЫЙ РАЗОГРЕВ ДО ОПРЕДЕЛЕННОЙ ТЕМПЕРАТУРЫ ВСЕЙ ПОВЕРХНОСТИ БУТЫЛКИ.

почему вам видится такая форма(рисунок) круглая чем ненравится? Для управляемости?

гидродинамика. Такая трехомудия будет гораздо лучше вести себя в воде, нежели две колбасы, размещенные рядом.

Когда коту делать нечего…

…он ходит и оставляет свое никому не интересное мнение в чужих темах

Нет, он простит всякую чушь и просит советов

эээ… да да, именно так все и происходит, простите меня, люди добрые, я больше так не буду… действительно, чо это я… лучше уж пивка втащу да в танки поиграю.

эээ… да да, именно так все и происходит, простите меня, люди добрые, я больше так не буду… действительно, чо это я… лучше уж пивка втащу да в танки поиграю.

ооооо, резиновая лодка! Это прекрасно…

Собратья, значит. Водоплавающие.

красавец. утёр хобот якуту.

я ж тролль-то старый, еще в IRC и на форумах доказывал горемыкам, что белое это черное, да так, что сам начинал верить ))))

ооооо, резиновая лодка! Это прекрасно…

Собратья, значит. Водоплавающие.

ооооо, резиновая лодка! Это прекрасно…

Собратья, значит. Водоплавающие.

У нас водоёмов таких нет

ооооо, резиновая лодка! Это прекрасно…

Собратья, значит. Водоплавающие.

удучи сертифицированным международным яхтенным инструктором, людей обучаю яхтингу.

о ! я бы на ету тему пообщался !скайп-студентов берете ? ;)

В личку пиши, обсудим, без проблем

Вряд ли, т.к. любой газ стремится раздуться во все стороны. Идеальным сосудом является шар. В данном случае — труба. Думаю, что вряд ли выйдет.

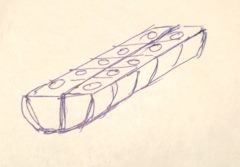

Вот такая форма видится.

Обоснование: их можно стыковать друг с другом на какие-нибудь сопли, горловина прекрасно будет выполнять роль несущего элемента, к ней можно спокойно прихватиться сантехническим хомутом.

Такую форму можно сохранить только если после остывания под давлением воздуха, залить внутрь ППУ. Если просто воздух под давлением, то форма станет круглой.

Вот такая форма видится.

Обоснование: их можно стыковать друг с другом на какие-нибудь сопли, горловина прекрасно будет выполнять роль несущего элемента, к ней можно спокойно прихватиться сантехническим хомутом.

Самое толстое место у бутылки, которое способно куда-то выдутся — это дно. Потом горловина. Стенки самые тонкие — их еще утончить идея не особо хорошая.

Вот такая форма видится.

Обоснование: их можно стыковать друг с другом на какие-нибудь сопли, горловина прекрасно будет выполнять роль несущего элемента, к ней можно спокойно прихватиться сантехническим хомутом.

Мои 5коп.

Греть нужно и прессформу, иначе из-за высокой теплопроводности металла, касаясь холодной стенки, кега моментально остынет в зоне контакта и не факт, что к этому времени она займет весь объем формы.Если металл на стенках будет достаточно толстым, а он должен быть таковым, чтоб выдержать избыточное внутреннее давление, то нагрев сухими тэнами по плоскостям, наверное, будет равномерным, да к тому же и контролируемым.Но это ещё не всё.Нужно подумать и об адгезии, вдруг отходить не будет.

Так что, попытка не пытка, тем более, когда руки чешутся, но сомнений, больше, чем решений.Главный вопрос, по крайней мере у меня, выдержит ли и возможна ли вообще повторная полимеризация данного материала?

Читайте также:

webdonsk.ru

webdonsk.ru