Сварка пластика своими руками

Добавил пользователь Валентин П. Обновлено: 31.08.2024

Сварка пластика осуществляется за счет диффузии макромолекул полимеров, а именно из-за их диффузионно-реологических и химических реакций между собой с применением нагревательных устройств. Для сварки подходит только термопластичный вид пластмассы.

Термопластичные виды пластика

Термопласты при нагревании становятся пластичными, а в охлажденном состоянии обратно принимают свою форму, не теряя первоначальных свойств. Температура их нагрева зачастую в пределах 140-240 о С, перегрев приводит к разложению пластмассы.

Виды термопластичной пластмассы:

- полиэтилен (с высокой плотностью менее прочен и теплоустойчив по сравнению с полиэтиленом низкого давления);

- поливинилхлорид (хорошая диэлектрическая проницаемость);

- фторопласт (высокая устойчивость к агрессивным химическим средам);

- полипропилен (самые маленькие показатели плотности среди всех видов пластмасс, твёрдый и термостойкий, температура плавления 175 о С);

- полистирол (хрупкий, низкая теплостойкость 80 о С);

- полиметилметакрилат (органическое стекло, обладает антикоррозийными и диэлектрическими свойствами, небольшая механическая прочность);

- полиэтилентерефталат (температура плавления 260 о С, разложения 350 о С, не растворяется в органических растворителях и воде);

- поликарбонат (большой коэффициент теплового расширения, пластичный и прочный, неустойчив к УФ-излучению длительного характера);

- полиамиды (нейлон, капрон обладают износостойкостью с высокой поверхностной твердостью).

У каждого вида свой собственный температурный режим плавления и разложения. Для сварочного соединения подходит только пластмасса одного вида.

- Прочность в разных температурных диапазонах.

- Диэлектрическая способность (не у всех видов).

- Стойкость к механическому износу.

Для сварки пластмассы обязательна респираторная защита дыхательных путей, т. к. в процессе нагрева из пластика выделяется достаточно много вредных веществ.

Применяемые способы сварки термопластов

Процесс сваривания термопласта может быть выполнен: термопистолетом или феном, с помощью экструдера или контактным способом сварки. Особенность данного процесса в том, что материал нагревается до вязко-текучего состояния, при этом используется небольшое давление.

Перед сваркой (любым способом) необходимо подготовить пластик, а именно произвести очистку от загрязнений или повреждений примерно за 20 минут до начала работ.

Присадочный стержень выбирается, согласно химическому составу, подходящему к основному свариваемому пластику. Важно помнить, что присадочные прутки для пластика становятся хрупкими при температуре менее +15 о С. Прутки могут быть разной формы среза: круглые, треугольные.

Примерная стоимость сварочных прутков на Яндекс.маркет

Использование фена или термопистолета

Ручной аппарат подачи горячего воздуха популярен, благодаря своей удобности использования в разных условиях, в том числе и бытовых. В данную группу входят строительные фены, так называемые термопистолеты с возможностью нагрева воздуха до высоких температур. Применяют данную технологию сварки для материалов с толщиной от 1 мм до 10 мм. Если дополнительно используют сварочный пруток, то его также нагревают нагретым воздухом. Сварочные пистолеты иногда используют вместе с паяльником.

Выделяют два способа сварки с помощью устройств подачи горячего воздуха:

- Сварка с использованием присадочного материала (встык).

- Сварка термопластов внахлест, без сварочных прутков.

Сварочный фен имеет специальные насадки:

- фиксирующие, для зажима сварочных изделий перед сваркой;

- щелевые, для кровельных материалов;

- формировочные, для сварки пластмассы большого размера.

Благодаря насадкам, фен можно использовать для разного вида конструкций по сравнению с термопистолетом. Термопистолет чаще служит для сварки термопластичных пластмасс внахлест, а с помощью фена соединение материалов осуществляется встык с добавлением присадочного стержня в область сварочного шва.

Примерная стоимость строительных фенов на Яндекс.маркет

Особенности работы с феном или термопистолетом:

- Диаметр присадочного материала не должен быть более 4 мм, чтобы нагреться за короткий промежуток времени.

- Процесс сваривания необходимо выполнять достаточно быстро, чтобы избежать разложения материала.

- Строгое выдерживание температурного режима, согласно виду термопласта. На качество работы влияет как перегрев, так и недогрев.

Сварка пластика с помощью экструдера

Использование экструдера для сварки пластика считается наиболее удобным и экономным. Экструдер подает в сварочный шов уже расплавленную (размягченную) массу, которая придавливается направляющим соплом. Данное устройство используют для соединения изделий с большой толщиной.

Преимущества работы с экструдером:

- меньший расход энергии;

- улучшенный способ теплопередачи;

- не нужно использоваться прижимающие приспособления;

- полный контроль над качеством сварочного шва.

Сварка экструдером начинается с подготовки изделия (очистки), далее происходит плотная стыковка участков сварки (можно выполнить это вручную). Процесс сваривания можно производить в умеренно быстром темпе, обязательно установить температурный режим для термопластичного вида пластика. После завершения работы деталь должна находиться в неподвижном состоянии до своего полного остывания.

Применение контактной сварки

Принцип работы контактной сварки заключается в том, что зона соединения нагревается до вязкого состояния полимера с помощью нагревающего устройства, передающего тепло напрямую во время контакта с поверхностью.

Существуют три способа контактной сварки:

- Проплавление материалов — устройство соприкасается с внешней поверхностью, и таким образом тепло подается в область соединения через толщину поверхности. Подходит для полимерных листов маленькой толщины или пленок.

- Оплавление полимеров — используют для труб, трубопроводов.

- Термоимпульсная сварка выполняется посредством нагревательных элементов, через которые проходят короткие, но сильные импульсы тока. Продолжительность импульса от 0,1 до 1 секунды, в паузах между импульсами область сварочного шва соединяется под давлением.

Импульсная контактная сварка показывает достаточно высокие показатели соединений (90%-100% прочности).

- стационарные машины для контактной сварки;

- настольные машины;

- ручные или подвесные клещи;

- модульная аппаратура.

Сварка термическая пластика на сегодняшний день считается наиболее экономичной, а порой и безальтернативной технологией соединения полимерных деталей, поскольку она гарантирует высокую прочность и качество соединения, причём как при промышленном производстве, так и в домашних условиях.

При всём огромном разнообразии технологии варки пластмасс их все можно разделить на две большие группы.

- Нагревание краёв деталей до полурасплавленного состояния.

- Соединение деталей при помощи растворителей, т. н. жидкая (атермическая) сварка для пластика. Полужидкое состояние соединяемых деталей в этом случае достигается при помощи специальных реагентов.

Как происходит нагрев?

Температурная сварка технологически проста, а потому её охотно применяют и при промышленном, и при кустарном производстве. В зависимости от конкретных задач и используемого оборудования нагрев пластиковых деталей происходит следующими способами:

- горячей газовой струёй;

- добавлением на края соединяемых деталей расплавленной присадки;

- соединение деталей выполняет раскаленный сварочный инструмент;

- использованием лазерного, инфракрасного или светового пучка;

- использованием ультразвукового пучка;

- применением трения;

- применением высокочастотных электрических импульсов.

При проведении сварочных работ следует обязательно учитывать характер поведения полимера при воздействии на него высоких температур. По характеру поведения они подразделяются на…

- Термопласты, которые при переходе в полурасплавленное состояние не меняют свои химические свойства. Температурная сварка для пластика термопласта может быть применена многократно, поскольку она не изменяет его химический состав и эксплуатационные свойства.

- Реактопласты от нагревания изменяют свои химические свойства, причём эти изменения являются необратимыми. Часто эти изменения связаны с процессом окисления, при котором полимер обугливается, но так и не переходит в полурасплавленное состояние. Поэтому для их соединения применяются технологии, не связанные с нагревом. Кроме того, чрезмерный нагрев может вызвать появление опасных для здоровья газов, как это, например, происходит с АБС-пластиками. При сильном нагреве ABS-полимера выделяется ядовитый акрилонитрил.

Технология выполнения сварки полимеров

Какую технологию выполнения сварочных работ вы бы ни выбрали, она будет выполняться в несколько основных этапов.

- Разогрев краев соединяемых деталей. Эту задачу может выполнить нагретый инструмент, газовая струя или энергетический пучок различной природы (лазер, ультразвук, инфракрасное излучение и пр.).

- Соединение под давлением нагретых краёв деталей.

- Формирование в зоне сварочных работ единого полимерного полотна.

Наиболее важной для полученного результата является второй этап производимых работ. Именно на этом этапе происходит полурасплавление свариваемых деталей и перемешивание их в однородную массу. От качества и площади зоны перемешивания будет зависеть прочность полученного соединения. Следует понимать, что при некоторых видах сварки, прежде всего при ультразвуковой и импульсной высокочастотной, образование сварного шва происходит очень быстро.

Рассмотрим наиболее простые с технической стороны виды сваривания пластиковых деталей.

Сварка при помощи нагретого инструмента (термоконтактная сварка)

Чаще всего данную технологию применяют для варки труб, при производстве полимерных ёмкостей, соединении пластиковых деталей различных конструкций, в т. ч. и автомобильных.

Для этих целей чаще всего применяют метод прямого нагрева, для чего края соединяемых деталей сначала полурасплавляет плотно прижатый к ним разогретый инструмент. Затем края с усилием соединяют друг с другом, в результате чего происходит их сплавление. Для получения качественного результата необходимо держать края деталей под давлением до полного их остывания.

Обратите внимание, для повышения качества сварочного соединения перед началом работ необходимо зачистить верхний слой полимеров. В нём присутствует большое число оксидных радикалов, которые будут препятствовать расплавлению и ухудшать качество соединения.

Устройства для термоконтактной сварки пластика могут работать встык и враструб. Последнее используется только для сварки полимерных и ПВХ-труб. Сварочный инструмент, работающий встык, способен соединять не только трубы, но и листовой пластик.

В домашних условиях как нагревательный инструмент можно использовать и простой паяльник. Правда, скорость сварочных работ будет крайне медленной, а расход электроэнергии, наоборот, большим. Поэтому лучше всего использовать паяльник для сварки небольших деталей.

Сварка нагретой сварочной струёй

Согласно данной технологии, пластиковые листы нагреваются сварочной струёй из строительного термофена или сопла горелки. Для нагрева пластика применяются аргон, азот, углекислый газ и даже обычный воздух. Сварка пластика феном считается наиболее экономичной. Но в нагретой феном воздушной струе содержится кислород, который при высоких температурах будет вступать в реакции окисления, разрывая полимерные цепочки и ухудшая качество соединения деталей.

Лучше всего применять для данного типа сварки углекислый газ или азот. Эти газы инертны по отношению к полимерам, а потому никак не влияют на их химические свойства и качество соединения.

Преимущества сварки нагретой газовой струёй:

- простой и доступный набор необходимого оборудования;

- процесс сварки не потребует от вас высокой квалификации;

- возможность выполнения сварочных работ в любом помещении, даже дома, поскольку этот вид сварки абсолютно безопасен и безвреден.

Однако у данной технологии имеются и свои ограничения, связанные с тем, что нагретая газовая струя сможет эффективно прогревать лист пластика толщиной не более 2 мм. Оптимальная же толщина — это не более 1.5 мм.

Различают два способа варки: с присадкой и без неё. В качестве присадки используются пластиковые полоски или прутки толщиной (диаметром) не более 2 мм. Обратите внимание, пруток (полоска) для сварки пластика должен быть из того же материала, что и соединяемые детали.

Существуют и другие технологии сварки пластиковых деталей, но они чаще всего применяются в промышленных условиях.

Самые интересные ролики на Youtube

Близкие темы

Как восстановить сломанные пластиковые детали, подвергающиеся большим нагрузкам?

На картинке пример – сломанный каркас комнатной дециметровой антенны. Пластмассовая часть каркаса лопнула в том месте, где через неё приходил один из директоров* антенны, тем самым снижая прочность каркаса.

Я в таких случаях применяю технологию, проверенную многолетним опытом. С её помощью можно восстанавливать даже пластмассовые детали, подвергающиеся очень большим нагрузкам.

Суть технологии заключается в том, что сначала в сварной шов вплавляется металлическая арматура.

А затем место стыка покрывается слоем расплавленного полипропилена или другой прочной пластмассы.

Если требуется изготовить ещё более прочный шов, то все операции просто повторяются необходимое количество раз.

В качестве арматуры я использую оплётку от экранированного кабеля подходящего сечения.

Чтобы с оплёткой было удобнее работать, я придаю ей сначала нужную форму.

Для сварки можно использовать припой на основе любого прочного пластика. Хорошие результаты даёт полипропилен. Это прочный пластик, позволяющий получать очень прочные сварные соединения. Палочки из полипропилена можно нарезать из цилиндров одноразовых шприцев.

На картинке каркас антенны, восстановленный с использованием армированного сварного шва.

А это дециметровая антенна после произведённого ремонта.

Процесс получения сварного армированного соединения можно увидеть в видео-иллюстрации. Разверните плеер на весь экран и выберите наивысшее разрешение (HD 1280x720px).

* директор – элемент антенны типа "Волновой канал", расположенный впереди вибратора.

Здесь всякие ссылки, которые могут быть не совсем в теме, но часто оказываются весьма интересными. Если объявление не в теме, не обессудьте! Честно пытался выбрать самые интересные.

Нашли ошибку в тексте? Выделите ошибочный текст мышкой и нажмите Ctrl + Enter

Спасибо за помощь!

Комментарии (13)

Nkk, что-то я никакого шва там не увидел. А если на картинке труба, то можно просто купить к ней оригинальную заглушку и срезать край, как это показано здесь, ближе к середине статьи>>>

вопрос не совсем по теме.

но очень интересен.

часто в продаже имеются коаксиальные кабели которые не поддаются паянию…

как быть в таком случае? паяльный жир, аспирин, флюс Ф-65, попробовал…

не помогло.

1. Современные кабели рассчитаны на использование механических зажимов.

2. Можно использовать активный флюс. Требуется тщательная промывка. Любой активный флюс снижает надёжность.

Пластические материалы используются повсеместно во многих отраслях промышленного производства. Характерное свойство полимерных материалов, после расплавления приобретать механическую жесткость и прочность, широко используется не только при изготовлении различных изделий, но и при проведении ремонтных работ в домашних условиях.

Такое соединение пластмассовых материалов, называемое сваркой, является самым технологически обоснованным и экономичным способом при ремонте разнообразных изделий. Сварка пластмассы позволяет создавать стыковочные швы высокой прочности. Причем технология процесса и оборудование, применяемое для сварки, не представляет особой сложности для применения в домашних условиях.

Основные методы сварки

При всем большом разнообразии технологических методов сварочного процесса, способы сварки пластмасс можно разделить на две основные группы:

- холодная сварка осуществляется с помощью специальных химических реагентов, которые эффективно способствуют соединению пластмассовых изделий, без расплавления поверхностей;

- горячая сварка является соединением пластмассы на молекулярном уровне, когда поверхности доводятся нагревом до полужидкого состояния.

Задачей сварного соединения, любого типа, является создание прочного контакта между полимерными материалами посредством плавного перехода одного вещества в другое. Сварка пластмассы может осуществляться как с использованием специальных присадок, так и без них.

Метод холодной сварки

С развитием химической промышленности, холодная сварка для пластмассы получила наибольшую популярность не только среди профессионалов, но и у простых людей, производящих ремонтные работы изделий в домашних условиях. В принципе такое название больше соответствует научному термину, который обозначает вид соединения полимерных материалов. В общем, это технология склеивания пластических деталей, с помощью химически активных веществ.

В настоящее время производители выпускают необходимые компоненты для сварки трех видов:

-

Однокомпонентный состав внешним видом напоминает простой канцелярский клей. Универсальность этого состава позволяет сваривать практически любые полимерные материалы, с высоким качеством. Чаще всего однокомпонентный клей используется для сварки пластмассы в домашних условиях.

Все работы по подготовке клеевого состава необходимо выполнять строго по инструкции производителя.

Технология сварки холодным способом

Перед выполнением сварки пластмассы, необходимо подготовить поверхности соединяемых изделий. Для этой цели, нужно кромки деталей обработать абразивным материалом (наждачная бумага, напильник). Такая обработка позволяет создать шероховатость поверхности, что существенно увеличивает адгезию пластического материала.

Технология сварки выглядит следующим образом:

- После предварительной обработки, непосредственно перед выполнением работы, нужно обезжирить поверхности соединяемых изделий. Для этого можно использовать практически любой растворитель на спиртовой основе.

- Далее, согласно инструкции, на кромки соединяемых деталей наносится клеевой состав.

- Поверхности плотно прижимаются друг к другу. Причем сжатие должно осуществляться до полного застывания состава.

- После полного высыхания компонентов, процесс сварки пластмассы считается завершенным.

Основное преимущество соединения холодным способом – возможность эффективно сваривать поверхности из разнородных материалов, при этом дополнительного оборудования не требуется. Минусом метода считается низкая вибрационная устойчивость шва, поэтому применение холодной сварки ограничено в подвижных механизмах.

Горячая сварка пластика

Горячий метод сварки пластиковых материалов основан на молекулярном взаимодействии расплавленных поверхностей до вязкого состояния. При этом необходимо учитывать характер реакции полимера на температурное воздействие. По этому принципу пластические материалы подразделяются на термопласты и реактопласты.

Термопласты не изменяют своих эксплуатационных показателей и химических свойств, даже при многократном переходе в расплавленное состояние. А главное, что, возвращаясь после остывания в исходную твердость, материалы не теряют своей прочности. В отличие от термопластов, реактопласты, возвращаясь в исходное состояние, практически полностью теряют пластические свойства. Такая реакция материала, не позволяет ему повторно переходить в вязкую фазу, полностью теряя прочность. Большинство пластмасс являются термопластами.

Способы сварки подогревом

В зависимости от способа подачи тепловой энергии в зону соединения полимерных материалов, существуют следующие виды горячей сварки:

- горячим газовым потоком;

- специальным разогретым приспособлением;

- воздействием на края изделий расплавленной присадкой;

- применением ультразвукового потока;

- использованием инфракрасного или лазерного излучения;

- нагреванием места стыка трением;

- воздействием электрического тока высокой частоты.

Первые три способа эффективны при сварке пластмассы своими руками в бытовых условиях. Остальные чаще всего используются непосредственно на промышленных предприятиях в процессе изготовления продукции.

Сварка разогретым газом

Нагрев места соединения может осуществляться с помощью газовой горелки, при этом используется горение азота или аргона. Но наиболее безопасной и экономически выгодной является сварка пластмасс феном, так как разогрев кромок стыкуемых изделий осуществляется горячим воздухом.

Изготовление и ремонт пластмассовых изделий осуществляется промышленными или бытовыми термофенами. Конструктивно это оборудование для сварки пластмасс устроено одинаково. Промышленные фены имеют большую мощность, регулировка которой осуществляется автоматически, а также укомплектованы рядом дополнительных функций и разнообразных насадок.

Сварка пластмассы термофеном выполняется в несколько этапов:

- Определяется вид пластмассы, в соответствии с которым выбирается температура нагрева, а также подходящая для работы насадка.

- Края соединяемых изделий зачищаются и обезжириваются.

- Заготовки прочно фиксируются, чтобы не происходило их смещение во время выполнения работы.

- Производится нагрев места соединения до расплавленного состояния, при котором и происходит слияние материалов.

- После создания сварного шва, изделие должно остыть в естественных условиях. Применять дополнительное охлаждение не рекомендуется.

- Затем производится окончательная зачистка шва.

Контактная сварка нагревательным прибором

Самым простым видом сварки пластика в домашних условиях является непосредственный нагрев кромок изделия горячим инструментом. Технологический процесс сварки контактным способом считается наиболее простым и легко применимым в бытовых условиях, так как не требует использования сложного оборудования.

Выполнение сварки можно разделить на два основных этапа:

- Оплавление кромок соединяемых деталей.

- Плотное сжатие расплавленных поверхностей и выдержка до полного остывания.

Время между этими операциями должно быть минимальным, чтобы материал не успел остыть. В противном случае качество сварного шва будет недостаточным.

В домашних условиях, для проведения мелкого ремонта, часто пользуются простым паяльником, оборудованным специальными насадками.

Использование присадок для сварки

Для увеличения прочности и качества шва, при соединении материалов из пластмассы, широко применяются специальные присадки. В качестве такого материала используются пластиковые прутки или полоски.

Добавление присадки в состав шва намного улучшает процесс сварки с использованием нагрева горячим воздухом. Главным условием качественного соединения пластмасс является соответствие состава присадки и полимерного материала.

Также, очень эффективным вариантом применения присадочного материала, является использование сварочного ручного экструдера. Это термомеханическое устройство, внешне похожее на пистолет, сначала нагревает полимерный материал до вязкого состояния, а затем автоматически выдавливает присадку на соединяемые поверхности.

Сварка пластмассовых изделий широко применяется как в производственных цехах, так и в домашних условиях. Технологию сварочного процесса легко освоить даже неопытному человеку, при этом необходимо помнить о соблюдении мер безопасности проведения работ.

Ремонт бампера во многих случаях в разы дешевле покупки нового. Практически любой поврежденный пластиковый бампер можно отремонтировать, правда в некоторых случаях проще и дешевле купить и поставить новый. Бампер является самой повреждаемой частью кузова автомобиля. Чаще всего повреждения бампера вызываются ошибками парковки, когда водитель не заметил препятствие или не рассчитал размер свободного пространства. Бампер был изначально задуман как буфер, защищающий кузов автомобиля от повреждений. С течением времени главной функцией бампера стало обеспечивать автомобилю привлекательный внешний вид.

В своей статье мы расскажем о видах повреждений пластиковых бамперов, о том из каких материалов изготавливают бамперы, свойствах этих материалов, опишем все основные способы ремонта пластиковых бамперов, приведем пошаговые инструкции по выполнению ремонтных работ.

Виды повреждений пластиковых бамперов

Царапины

Царапинами называют несквозные повреждения поверхности бампера в виде борозд. Царапины бампера разделяются на два типа:

- поверхностные царапины — нарушено только лакокрасочное покрытие бампера до слоя грунтовки.

- Глубокие царапины — борозды повреждения имеют значительную глубину, при этом поврежден не только лакокрасочный слой и слой грунтовки, но и сам пластик бампера.

Не стоит слишком затягивать с устранением царапин на бампере, со временем они могут превратиться в трещины.

Царапины на бампере устраняются с помощью шлифования наждачной бумагой или шлифовальной машинкой. Поверхность бампера пришлифовывается до гладкого состояния, затем поверхность бампера шпаклюется, грунтуется и красится.

Вмятины

Вмятинами называют деформации поверхности пластикового бампера из-за местного растяжения пластмассы. Вмятины образуются из-за сильного механического воздействия на бампер. Вмятины часто сопровождаются царапинами и трещинами.

Для устранения вмятины деформированную часть бампера нагревают с помощью строительного фена или газовой горелки. Когда деформированный участок бампера размягчиться, вмятину распрямляют, возвращая бамперу правильную форму.

Трещины

Трещинами называются сквозные повреждения бампера, имеющие разную длину и форму. Трещины являются самым распространенным видом повреждения бампера. Не устраненные вовремя трещины, со временем под действием вибрации увеличиваются в длину. Существуют разные способы ремонта трещин бампера: сваривание термофеном, склеивание стекловолокном и жидким полимером, впаивание металлической сетки или металлических скобок паяльником. Выбор способа ремонта зависит от материала из которого изготовлен бампер и размеров и внешнего вида повреждения.

Сколы

Сколами называют сквозные повреждения бампера с отделением от бампера отдельных фрагментов. Сколы чаще всего появляются по краям бампера после столкновения автомобиля с препятствиями. Способы ремонта сколов бампера аналогичны способам ремонта трещин.

Виды материалов бамперов

Бампера современных автомобилей могут быть изготовлены из разных видов пластика. Перед началом ремонта для выбора правильного способа ремонта следует определить вид пластика. Проще всего это сделать, взглянув на внутреннюю сторону бампера, где вид используемого для изготовления бампера пластика должен быть обозначен с помощью буквенного кода. При отсутствии маркировки на обратной стороне бампера, вид пластика можно определить по косвенным признакам, подвергая испытаниям отломившийся кусок бампера. Опытные мастера определяют тип пластика по одному внешнему виду.

Основными видами пластиков, используемых для изготовления пластиковых бамперов, являются:

- PP — полипропилен, гибкий и прочный на разрыв, размягчается при нагреве, горит ясным пламенем, синим в основании и желтой вершиной, при горении не образует копоти, образует капли во время горения, при горении выделяет запах напоминающий нефть или воск, не гасит себя, не растворяется в ацетоне. Хорошо сваривается феном, паяется паяльником, использование армирующего материала не обязательно. При сварке и пайке важно соблюдать температурный режим. Температура плавления 300?, температуру сварки 300-340?, температура разрушения 350-370?.

- ABS — акрилонитриловый бутадиен стирол, хрупкий, при сгибании изгиб белеет, горит со вспышками, оранжевым пламенем, сильно коптит, быстро переходит из твердого состояния в жидкое, очень текучий, при перегреве пузыриться, при горении пахнет каучуком, не гасит себя, легко растворяется в ацетоне. Сваривается феном, паяется мощным паяльником, газовой горелкой, склеивается. Температура плавления 350?, температуру сварки 350-370?, температура разрушения 380-400?.

- PA — полиамид, при сгибании изгиб белеет, горит плохо, желтым пламенем с синим основанием, при горении тает, пенится, выделяет резкий запах муравьиной кислоты, гасит себя, не растворяется в ацетоне. Сваривается феном, паяется мощным паяльником, газовой горелкой, склеивается. Температура плавления 400?, температуру сварки 400-440?, температура разрушения 450-470?.

- PUR — полиуретан, с трудом поддается свариванию и пайке, требует хорошего армирования. Сваривается феном, паяется паяльником с точной регулировкой температуры. Важно не перегревать деталь. Температура плавления полиуретана 200?.

- PC — поликарбонат, горит желтым пламенем, со вспышками и пылающим пеплом, при горении издает запах карамели, частично гасит себя. Температура плавления 350?, температуру сварки 350-370?, температура разрушения 380-400?.

- PE — полиэтилен, горит ясным пламенем, с желтой вершиной и синим основанием, во время горения образует капли и издает запах напоминающий стеарин, не гасит себя. Температура плавления 270-300?.

- PVC — поливинилхлорид. Сваривается феном, паяется паяльником. Шов нужно обязательно армировать, из-за невысокой прочности ПВХ. Температура плавления 300-400?.

- Стеклопластик — не имеет особой маркировки, ремонтируется накладыванием в несколько слоев стеклотканью и пропитыванием ее полиэфирной или эпоксидной смолой.

Способы ремонта пластиковых бамперов

Сварка бампера присадочными прутками и феном

Сварка бампера с помощью присадочных прутков и фена является самым прочным способом ремонта пластиковых бамперов. С процессе сварки, при плавлении присадочного прутка и бампера получается монолитное соединение, не уступающее по прочности целому, не подвергавшемуся ремонту бамперу. Сварка бампера феном позволяет заделывать трещины и сколы бампера.

Для качественной сварки бампера желательно использовать фен (термовоздуходувку) с плавной регулировкой температуры и регулировкой подачи воздуха. Для фена понадобятся комплект насадок для сварки. Лучше всего для сварки пластиковых бамперов подходит сварочная насадка с соплом диаметром 5-7 мм.

Для сварки пластиковых бамперов используют специальные присадочные прутки. Присадочные прутки могут быть плоской, треугольной, круглой формы. Прутки обязательно должны быть из того же вида пластика, что и бампер. При отсутствии прутков можно их заменить тонкими полосками вырезанными из другого бампера, который должен быть изготовлен из такого же пластика, что и бампер ремонтируемого автомобиля.

При ремонте больших трещин и пробоин может потребоваться использование армирующего материала, в качестве которого используются металлическая сетка или скобы от строительного степлера. Сетка и скобы нагреваются феном и вдавливаются в пластик с внутренней стороны бампера.

При ремонте пластикового бампера важен нагрев до нужной температуры. При нагреве до температуры пластичности, пластику можно придать определенную форму, загнуть его в нужном направлении. При нагреве до температуры плавления, пластик можно сваривать, соединяя детали между собой. При нагреве до температуры разрушения, пластик застывает, но сварной шов содержит продукты разложение пластика и не обладает необходимой прочностью.

Сварку пластикового бампера производят в следующем порядке:

- бампер зачищают по обе стороны от будущего сварного шва на ширину 15 мм. Концы трещин засверливают для предотвращения их дальнейшего роста. С помощью дремеля с конусной насадкой или с помощью болгарки снимают фаску с обоих сторон будущего шва, так чтобы образовалось углубление в виде канавки, в которую в дальнейшем уложиться расплавленный присадочный пруток.

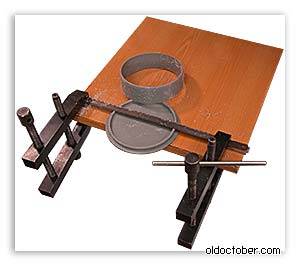

- Трещину или части сломанного бампера соединяют и фиксируют специальными зажимами, струбцинами-прищепками или металлическим скотчем.

- На фене выставляют температуру около 300-350 градусов и прогревают его в течение 5-10 минут для стабилизации температуры горячего воздуха. Сначала лучше выставить меньшую температуру на фене, затем если пруток не плавиться, ее постепенно повышают.

- Для облегчения начала процесса сварки, конец прутка нужно заострить. При сварке пруток держат под углом 45 градусов, придавливая с усилием в сторону шва. Поток горячего воздуха должен быть направлен таким образом, чтобы плавился не только пруток, но и тонкие края бампера на месте шва. Пруток расплавляется и под усилием надавливания, укладывается в подготовленную канавку.

- При необходимости сварку можно производить в два этапа: сначала короткими швами (прихватками) по всей длине скрепляют края поврежденного участка бампера, затем производят окончательную сварку.

- Для усиления сварного шва без использования армирующего материала некоторые мастера делают поперечные перемычки из присадочного прутка с внутренней стороны бампера через каждые 3–5 см.

- Получившийся шов должен быть гладким и возвышаться над свариваемой поверхностью. Сначала бампер сваривают с внутренней стороны, затем с лицевой стороны.

- Бампер после сварки должен остыть в течение 5-10 минут, за это время не стоит проверять сварной шов на прочность или производить бампером резкие движения, все это может привести к нарушению целостности шва.

- После полного остывания пластика бампера следует срезать все выступающие неровности, а затем отшлифовать бампер с помощью наждачной бумаги.

Пайка бампера паяльником

С помощью пайки паяльником можно устранять трещины и сколы на пластиковых бамперах. Лучше всего паяльником получается паять бампера из полиамида, хуже из полипропилена, бампера из пластика ABS паяльником лучше не ремонтировать.

Паяльник не имеет возможности регулировки мощности, поэтому очень трудно выдержать нужную температуру, что приводит к перегреву. Паяльником очень сложно прогреть пластик на нужную глубину и температуру, что приводит к невозможности получить однородно-монолитное соединение.

Для пайки бамперов из полиуретана, полипропилена, поливинилхлорида (ПВХ) используют паяльник мощностью 80 Ватт. Для пайки бамперов из полиамида и пластика ABS используют паяльник мощностью 100 Ватт.

При ремонте бампера из тонкого пластика, в случае, если место повреждения имеет неровные края или находится у края бампера или имеет трудную форму, то при пайке используют металлическую армирующую сетку. При ремонте небольших повреждений вместо металлической армирующей сетки можно использовать металлические скобы для строительного степлера, которые впаивают через 2 см вдоль всей длины трещины. Небольшие повреждения можно запаивать вообще без армирования.

Пайку пластикового бампера с помощью паяльника производят в следующем порядке:

- из металлической армирующей сетки вырезают заплатку, по размерам чуть больше размеров повреждения на бампере.

- Армирующую сетку впаивают паяльником во внутреннюю поверхность бампера, соединяя разорванные края трещины. Сетку нужно постараться утопить как можно глубже в пластик, но не повредить при этом лицевую сторону бампера.

- Паяльником пропаивают шов с внешней стороны бампера, расплавленным пластиком замазывая армирующую сетку.

При ремонте небольших повреждений, когда не используется армирующая сетка, острым жалом паяльника с внутренней стороны бампера делают поперечные насечки через 1–2 см для предварительной фиксации краев повреждения, затем плоской стороной жала паяльника заполняются оставшиеся зазоры и выравнивают поверхность. Затем тоже самое делают с лицевой стороны бампера.

Пайка бампера с помощью газовой горелки

Паять пластиковый бампер газовой горелкой не получится, из-за слишком высокой температуры, которая может достигать 1000 градусов. Для использования газовой горелки для пайки необходимо приобрести специальную насадку-пламегаситель, либо воспользоваться газовым паяльником Dremel, где такая насадка входит в комплект.

Пайка газовой горелкой не отличается от сварки феном:

- с краев будущего шва снимается фаска.

- Газовая горелка с насадкой подносится к зоне шва, пламенем горелки расплавляется присадочный пруток и края трещины, пруток вдавливается в канавку шва.

- После остывания место шва зачищается и шлифуется.

Большинство мастеров, занимающихся ремонтом пластиковых бамперов, используют газовую горелку не для пайки, а в качестве дополнительного инструмента при других способах ремонта бампера, например для нагрева армирующей сетки или степлерных скоб.

Склеивание

Склеивание с помощью стеклоткани и эпоксидной или полиэфирной смолы применяют для ремонта бамперов из стеклопластика, а в некоторых случаях и для ремонта бамперов из твердых тугоплавких пластмасс. Недостатком ремонта бампера таким способом является невысокая прочность и хрупкость места ремонта.

Склеивание бампера с помощью стеклоткани и эпоксидной или полиэфирной смолы производят в следующем порядке:

- зачистите лицевую и обратную сторону бампера в месте повреждения с помощью мелкозернистой наждачной бумаги на 5 см от края трещины, скола или пробоя.

- С лицевой стороны бампера заклейте место повреждения скотчем.

- Обезжирьте края повреждения с обратной стороны бампера.

- Вырежьте из стеклоткани несколько заплат по размерам на 5 см больше места повреждения.

- В пластиковой емкости смешайте смолу с отвердителем в пропорциях указанных производителем, тщательно перемешайте.

- Нанесите кисточкой смолу на место повреждения с внутренней стороны бампера.

- Наложите заплатку из стеклоткани на место повреждения и разгладьте ее.

- Промажьте смолой и наложите следующую заплатку из стеклоткани, повторяйте пока толщина слоя не достигнет примерной толщины бампера.

- После подсыхания смолы с внутренней стороны бампера, снимите скотч с лицевой стороны, сгладьте края вокруг повреждения и сформируйте впадину.

- Обезжирить поверхность зоны ремонта с лицевой стороны бампера.

- Нанесите с помощью кисти смолу, приложите заплатку из стеклоткани, разгладьте ее.

- Повторяйте наносить кистью смолу и накладывать заплатки из стеклоткани пока не достигните одного уровня с поверхностью бампера.

- Полностью просушите бампер.

- Тщательно отшлифуйте поверхность бампера мелкозернистой наждачной бумагой.

Шлифовка

После сварки, пайки или склейки пластикового бампера, поверхность бампера тщательно шлифуют с помощью наждачной бумаги. Сначала используют наждачную бумагу с зернистостью 100-120, затем с зернистостью 180 и окончательно доводят наждачной бумагой с зернистостью 320.

Шпаклевка

Шпаклевку пластикового бампера производят для восстановления геометрии бампера и выравнивания его поверхности. Шпатлевку на носят на участок бампера, на котором находится повреждение, выравнивают ее, дают высохнуть, затем шлифуют с помощью наждачной бумаги. Шпаклевку в большинстве случаев наносят несколькими слоями.

Грунтовка

Перед покрытием бампера грунтовкой, его тщательно моют водой и дают высохнуть. Затем наносят грунтовку, дают ей высохнуть, затирают грунтовку наждачной бумагой с зернистостью 800. Бампер еще раз моют водой и затем наносят второй слой грунтовки. Когда грунтовка полностью высохнет, бампер осматривают с использованием лампы, бампер должен иметь идеально ровную поверхность.

Покраска

Покраска пластикового бампера выполняется в 2-3 слоя, с сушкой между слоями в 5-10 минут. После полного высыхания краски, на бампер в два слоя наносится лак. Между двумя слоями лака также делается промежуточная сушка. После окончания покраски, производится осмотр поверхности, в случае обнаружения подтеков краски, производится легкая шлифовка и полировка.

Читайте также:

webdonsk.ru

webdonsk.ru