Станок для протяжки шпоночных пазов своими руками

Добавил пользователь Алексей Ф. Обновлено: 05.09.2024

Купил китайский двигатель для Крота, а у него вал оказался диаметром 20 мм (более распространены на 19 мм).

Долго искал шкив, но нашел только для 19 мм. Отверстие-то мне развернули на 20 мм, но при этом, естественно, паз под шпонку стал мельче.

Задача - как в домашних условиях равномерно углубить (миллиметра на 2) шпоночный паз (сам шкив 60 мм длиной) ?

Попробовал надфилем - муторно, да и вряд ли добьюсь равномерности съема.

Есть идея набрать пакет из пилок по металлу, стянуть покрепче, т.е. сделать что-то похожее на грубый напильник.

Проще шпонку подточить .Ну или напильником шпонпаз увеличить . Я в молодости шпонпаз в шкиву и валу с нуля напильником выгреб А еще делають круглые шпонки ,сверлят отверстие и загоняют туда подходящий пруток .

Если стачивать шпонку, увеличится риск ее среза.

Бормашинкой можно такое сделать или болгарией, если "обмылок" диска поставить. А пилками как надфилем - замаешься.

СНЕГ ИДЕТ написал :

Бормашинкой можно такое сделать или болгарией, если "обмылок" диска поставить.

Диаметр отверстия - 20 мм, как туда болгаркой подлезешь ? В принципе можно и на валу паз углубить, но боюсь вал попортить (а он подороже шкива будет).

Если бормашиной, то какой насадкой ? (Бормашинку-то найду, только не знаю, чем сошлифовывать).

. А пилками как надфилем - замаешься.

А если пилки сразу пакетом шириной во весь паз ?

Крепим, например, этот пакет (зубчиками вверх) в тиски, на выступающую часть пакета "верхом" шкив и ширкаем туда-сюда.

Шарошку наверное по ширине отверстия брать (кстати сколько там? Около 1 см?), но сперва может электролобзиком пропилить края, а выступ потом снимать потихоньку?

Паз шириной 5 мм.

Пилку лобзика вряд ли получится равномерно прижать по всей длине паза, хотя как вариант можно на чем-нибудь попробовать.

Пилку по нержавейке неплохо бы, у шкива хороший металл должен быть.

Пакет из пилок по металлу примерной толщины (можно немножко уже) продеваете сквозь отверстие в шкиве зубчиками к пазу, ну и по-науке, от себя и натягиваете на станок. Пропиливаете паз на нужную глубину, в тиски зажав шкив. Мелкие недоаботки поправляете надфилем. Достаточно быстро получается.

Выпускал Бош рашпиль и напильник для лобзика. Напильник (2608609030). Можно попробовать что-то подобное изобразить.

Берете всего одну пилку по металу ,продеваете,натягиваете в ножовке,сперва чуть края подпилили на десятку или две, потом середину убрали.Края когда подпиливаете старайтесь вдоль стеночки держаться ведь начало паза у вас уже есть,а середину ровняете пусть по всей ширине пилка гуляет. Делов там ровно на пять минут.Так же непложо это получится при помощи хорошего надфиля ,желательно алмазного.Я дольше на пипочки нажимал чтобы это написать,чем вы это будете делать.

Лукас ,

Обезжирить посадочные места, проверить зазор в соединении, если зазор менее 0,25 мм на диаметр то шпонку легко заменит вал-втулочный фиксатор.

Зазор менее 0,1 мм - Loctite 603

Зазор менее 0,25 - Loctite 620, Loctite 638

В автомагазинах продаются бытовые аналоги, если нет вал-втулочных фиксаторов то можно использовать резьбовые фиксаторы.

Обезжиривать - Loctite 7063, в крайнем случае - ацетон.

Для шпонки из стали 45 при условии 100% прилегания, при указанных габаритах соединения максимальное усилие на срез 7038 кгс, на смятие -7560 кгс.

Для вал-втулочного соединения при тех же габаритах, без шпонки, усилие на срез для Loctite 603 - 8500 кгс.

Loctite, конечно, вещь интересная (с клеями Loctite впервые столкнулся в 90-е, когда у нас на заводе монтировали оборудование для производства винчестеров), только где его у нас взять ?

Пройдусь сегодня по автомагазинам, но надежды мало.

Понял, спасибо.

Пока попробую пойти по "простому" пути - купил 6 штук простеньких пилок по металлу (соберу пакет).

Как все относительно, для меня проще вклеить вал, чем углублять паз.

Чтобы прилегание шпонки было полное можно использовать наполненый эпоксид, хотя бы бытовую "Холодную сварку".

Обезжирить все детали соединения, подогреть градусов до 40°С, смочить эпоксидом все поверхности, заполнить пазы и смонтировать.

Да, скорее всего придется шпонку дополнять эпоксидкой, так как вряд ли смогу сделать качественный паз. Но эпоксидка хрупкая, как поведет себя ?

Наполненный эпоксид использовать

Loctite 3471, 3478

Или "Холодную сварку"

У нее прочность слабая, но достаточна чтобы распределить нагрузку по всей поверхности.

А холодная сварка - она же с виду как пластилин.

Как её загнать в узкие щели ?

размять хорошенько, прогреть до 40°, если эпоксид не потечет - можно и до 50 но там сильно сокращается время на сборку.

Эпоксиды в процессе полимеризации при нагреве размягчаются, вплоть до состояния воды.

Вообщем сегодня дома паз пропилил пакетом пилок. Пилки надо жестко фиксировать между собой, иначе получаются борозды. Подправил надфилем.

Завтра в гараже предварительно прикину на двигателе свои результаты.

Окончательно крепить буду по теплу.

В гараже проверил свои "плоды" - шкив со шпонкой прекрасно зашел на вал, правда, слегка прослабил по ширине. Буду убирать эпоксидкой.

Паз уже сделан и выровнен, люфт минимальный (можно и так все оставить).

Как вы себе представляете гравировальным резцом выполнить паз шириной 5 мм., глубиной 2,3 и длиной 60 мм в отверстии ?20, соблюдая допуски на геометрию?

Эпоксид прекрасно работает на передачу крутящего момента если речь идет о вклеивании вала во втулку с гарантированным зазором под полимер и соблюдением соосности.

Предварительно делается расчет по усилию сдвига, для Loctite 3478 это 37,9 Н/мм2

В данном случае речь иден не о замене шпонки эпоксидом а о заполнении эпоксидом зазоров между шпонкой и шпоночным пазом.

Тем самым устраняем зазоры, распределем нагрузку на 100% площади и увеличиваем предельное усилие на смятие шпонки, устраняем фреттинг-коррозию.

Материал изделия - сталь 60; уВ = 800 Н/мм 2 , L = 65 мм.

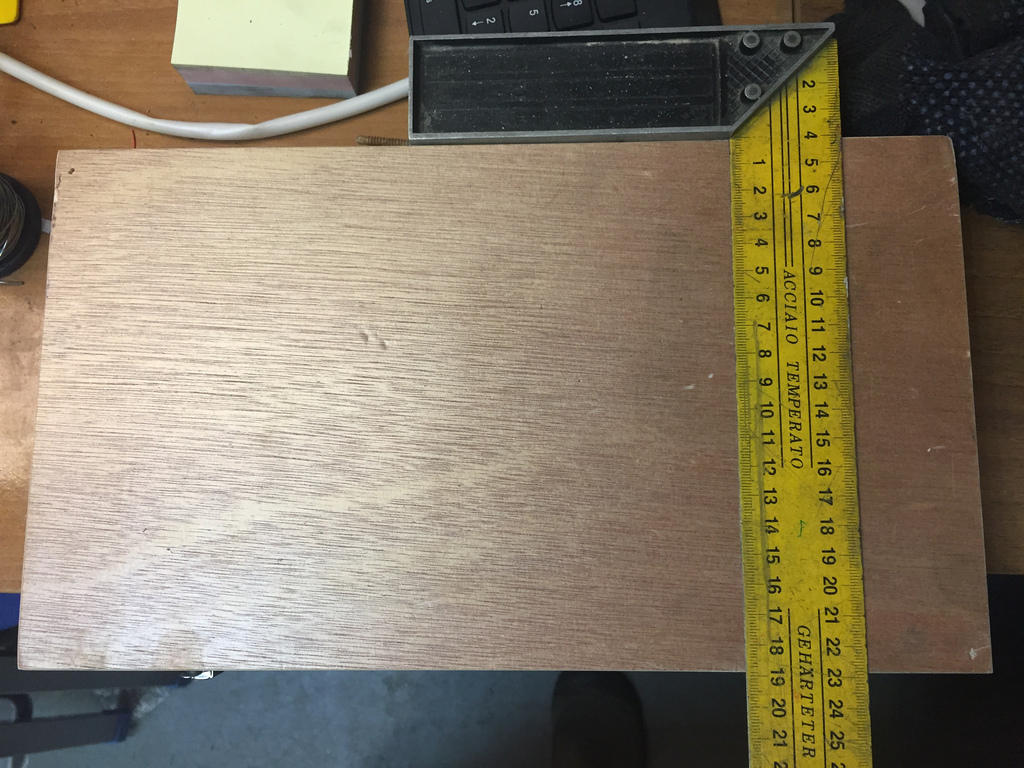

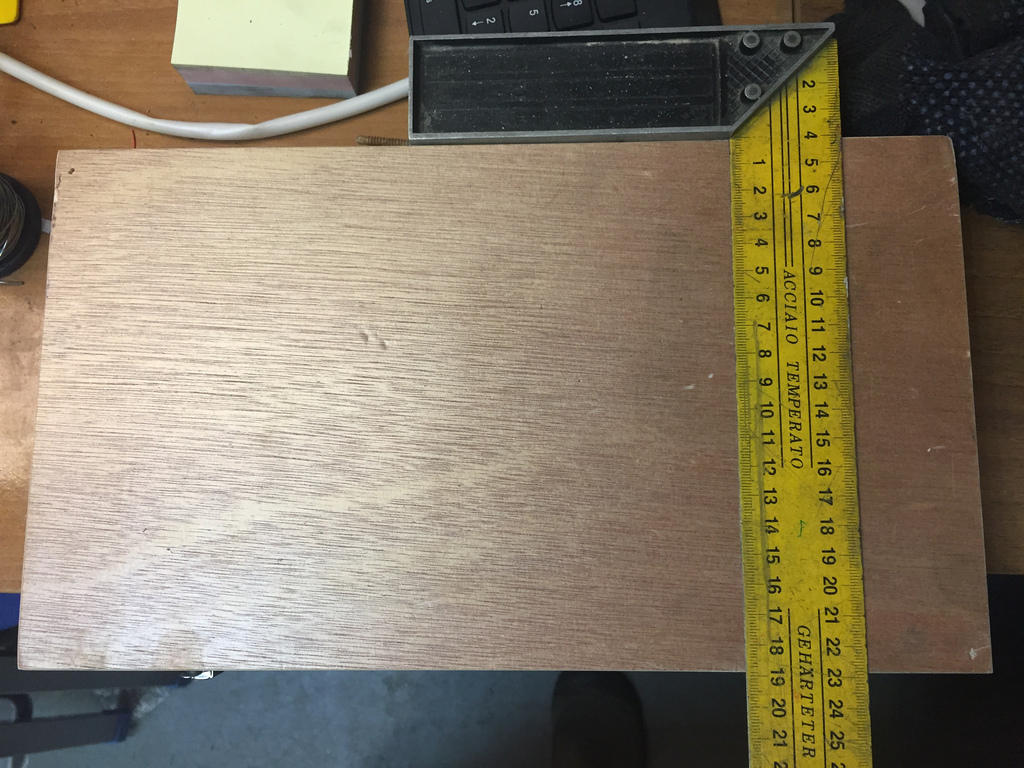

Эскиз обрабатываемого паза (рисунок 1).

Рисунок 1 Эскиз обрабатываемого паза

Материал протяжки выбираем Р9К5 (быстрорежущая сталь).

Выбираем хвостовик протяжки (Тип 2) и принимаем размеры хвостовика по ГОСТ 4043 - 70 (см. таблицу 1).

Размеры хвостовика протяжки

Размеры хвостовика, мм

Площадь опасного сечения FX, мм 2

Суммарный подъем протяжки находим по формуле:

где tmax - наибольшее расстояние от края отверстия до дна канавки, 43,5 мм;

D - диаметр отверстия (наименьший размер), 40 мм;

f0 - величина стрелки. [8, с. 101].

Д = 43,5 - 40 + 0,63 = 4,13 мм

Величина f0, мм определяется по формуле:

Ширину зубчатой части находим по формуле:

где в - остаточная деформация паза по ширине, принимается от 0 до 0,01 мм (устанавливается при протягивании первых деталей).

вn = 10,018 - 0,01 = 10,008мм

Подача на зуб для режущих зубьев SZ = 0,08 мм [8, с. 102].

Шаг зубьев t, мм определяем по формуле:

где m ?1,5 [8, с. 85].

Принимаем стандартное значение t = 13 мм [6, с. 253].

Наибольшее количество одновременно работающих зубьев находим по формуле:

Профиль стружечной канавки принимается с размерами по таблице 71 [6, с. 253]. На шпоночных протяжках обычно делают стружечные канавки с прямолинейной спинкой. [8, с. 96].

Размеры канавок t = 13 мм; h = 5 мм; b = 4 мм; r = 2,5 мм.

Передний и задний углы зубьев протяжки выбираются по [8, с. 97].

передний угол принимаем г = 10, задний угол = 3.

Коэффициент заполнения впадины находим по формуле:

где Fa - активная площадь сечения стружечной канавки, мм 2

Величина К не должна быть меньше значений Кmin, при SZ - свыше 0,07 до 0,1, Кmin = 3.

К = 19,6 / 65 • 0,08 = 0,024

Высоту режущего выступа находим по формуле:

где h0 - глубина стружечной канавки, 5 мм

h0 = 1,25 · 5 = 6,25 мм

Силу протягивания находим по формуле:

где Кг - коэффициент, учитывающий передний угол;

Кс - коэффициент, учитывающий применение СОЖ (10%-ая эмульсия);

Кu - коэффициент, учитывающий степень затупления протяжки;

Р = 202 · 0,08 0,85 · 10 · 5 · 0,85 · 1 · 1 = 1003,15 кгс

Р = 9,81 · 1003,15 = 9840 Н.

Высота сечения по первому зубу протяжки Н1, мм определяется из условия прочности протяжки при растяжении по формуле:

где [у] - допускаемое напряжение рабочей части протяжки, Н/мм 2

Принимаем Н1 = 22 мм.

Высота по последнему режущему зубу находим по формуле:

Нп = 22 + 4,13 = 26,13 мм

Количество режущих зубьев находим по формуле:

Zp = (4,13 / 0,08) + 1 = 53

Длина режущей части находим по формуле:

lp = 13 · 53 = 689 мм

Профиль стружкоразделительной канавки принимаем угловой с углом щ = 60є и размерами, принятыми по [8, стр. 103]

С целью уменьшения трения на боковых поверхностях зубьев на всех зубьях делаются поднутрение под углом ц1 = 1є. Поднутрение начинается не от самой вершины, а на расстоянии f = 0,7 ч 1 мм.

Принимаем f = 0,7 мм.

Напряжение растяжения в материале хвостовика протяжки находим по формуле:

где у должно быть меньше [у].

у = 44,72 Н/мм 2 2 .

Высота калибрующих зубьев равна высоте последнего режущего зуба

Принимаем НК = 26,13 мм.

Количество калибрующих зубьев принимаем равное ZK = 4.

Шаг калибрующих зубьев tK принимается равным шагу режущих зубьев

Длину калибрующей части находим по формуле:

lK = 13 · 4 + (5 ч 10) = 57 62 мм.

Примем длину калибрующей части 62 мм;

Прямая ленточка на вершинах калибрующих зубьев fK = 0,2 мм.

Общая длина гладких частей протяжки принимается определяется по формуле:

где l4 - длина зажима хвостовика, мм;

l3 - длина входа патрона в отверстие станка, мм;

lс - толщина опорной плиты (стола) станка, мм;

la - длина выступающей части опорного кольца, мм;

lб - длина выступающей части фланца направляющей оправки, мм;

lв - длина посадочной части оправки, мм;

lч - длина, необходимая для беспрепятственного насаживания изделия в том случае, когда работа ведется без отключения протяжки от станка после каждого рабочего хода, мм.

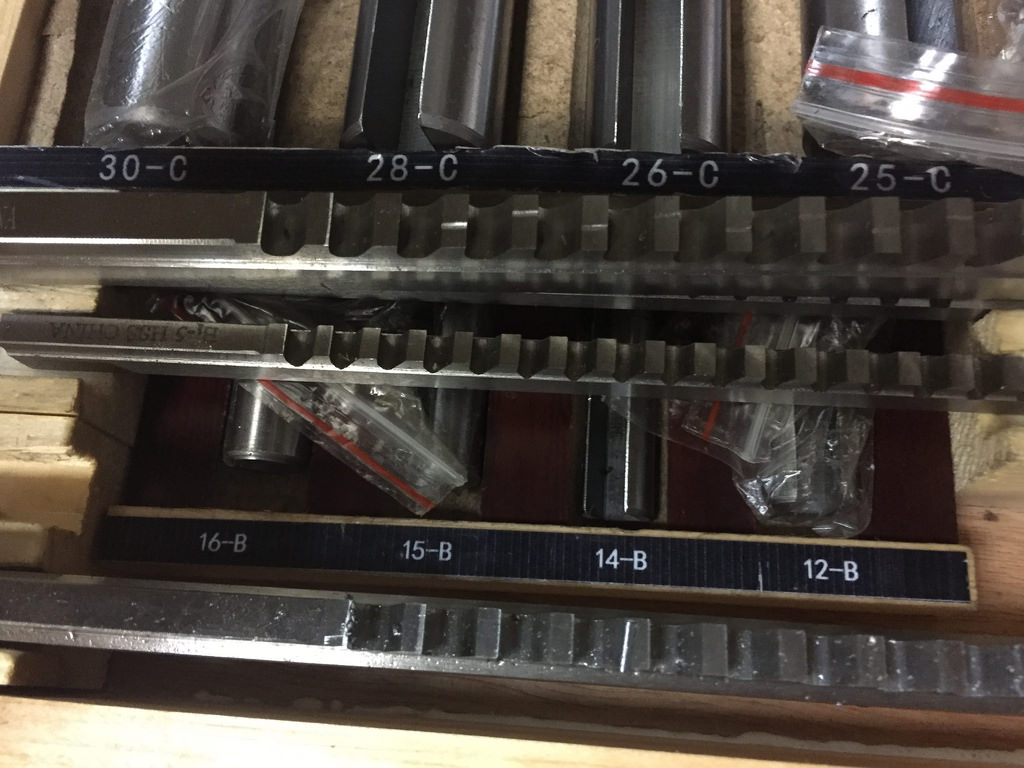

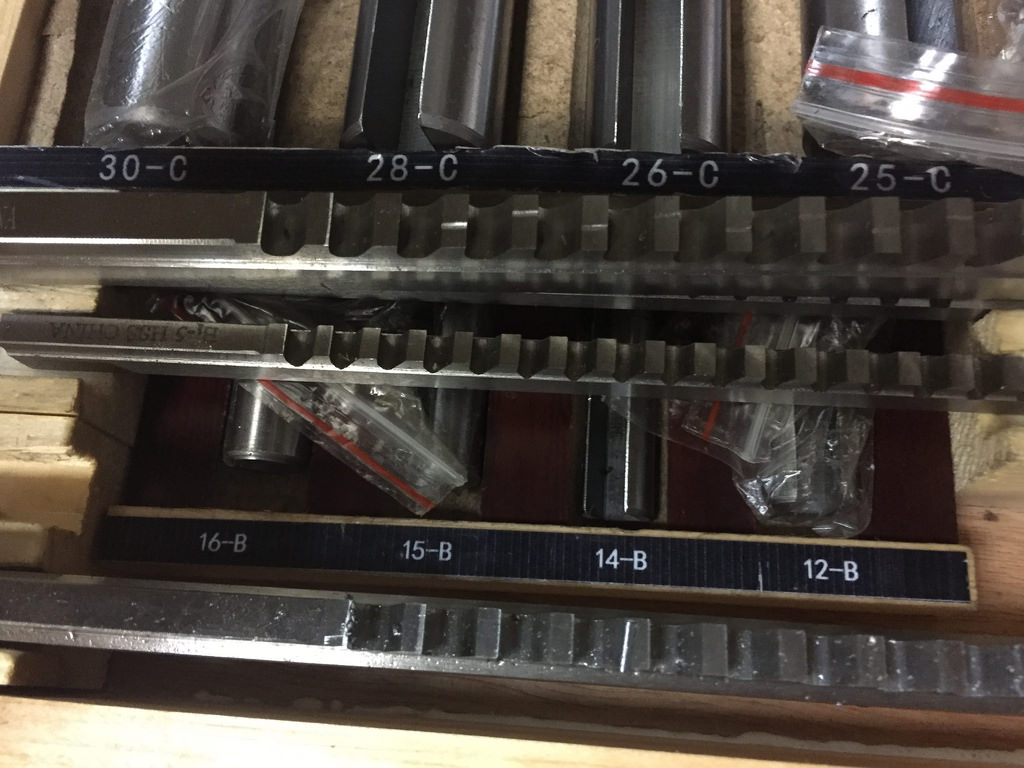

Набор состоит из 22 предметов и предназначен для нарезания шпоночных пазов размером 4,5,6,8 мм.

Для нарезания пазов 4 и 5 мм используются оправки и прошивки типоразмера B1, для 6,8 — C1.

Предупреждение! Много фото железа!

Содержимое набора:

Прошивки:

4mm B1, 5mm B1, 6mm C1, 8mm C1

Втулки:

B1: 12,14,15,16 мм

C1: 18,19,20,22,24,25,26,28,30 мм

Подкладки:

B1: 2 шт х 1 мм

C1: 1 шт х 1,2 мм + 2 шт х 1,5 мм

Примерный общий вес набора — 4 кг.

Коробка, хорошая, крепкая с приличной фурнитурой

Внутри все в пакетиках и смазке, почти все перегородки между втулками не пережили транспортировки, как первый раз открыл- все, за исключением прошивок, внутри коробки было навалом, в СПСР, наверное, тоже работают футболисты:

Втулки C1

Толщина прокладок C1:

Толщина прокладок B1:

Все железо шлифованное, острое. Набор приятен качеством и полностью достаточен для выполнения стандартных работ, не нужно чего-то доделывать и браться за напильник.

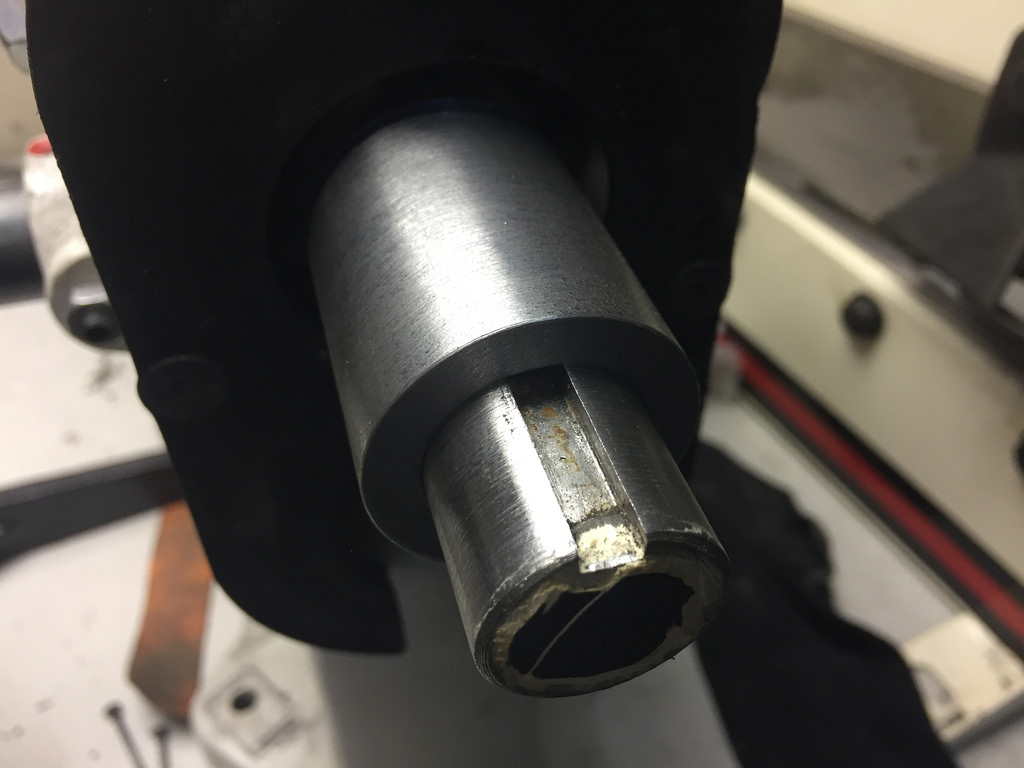

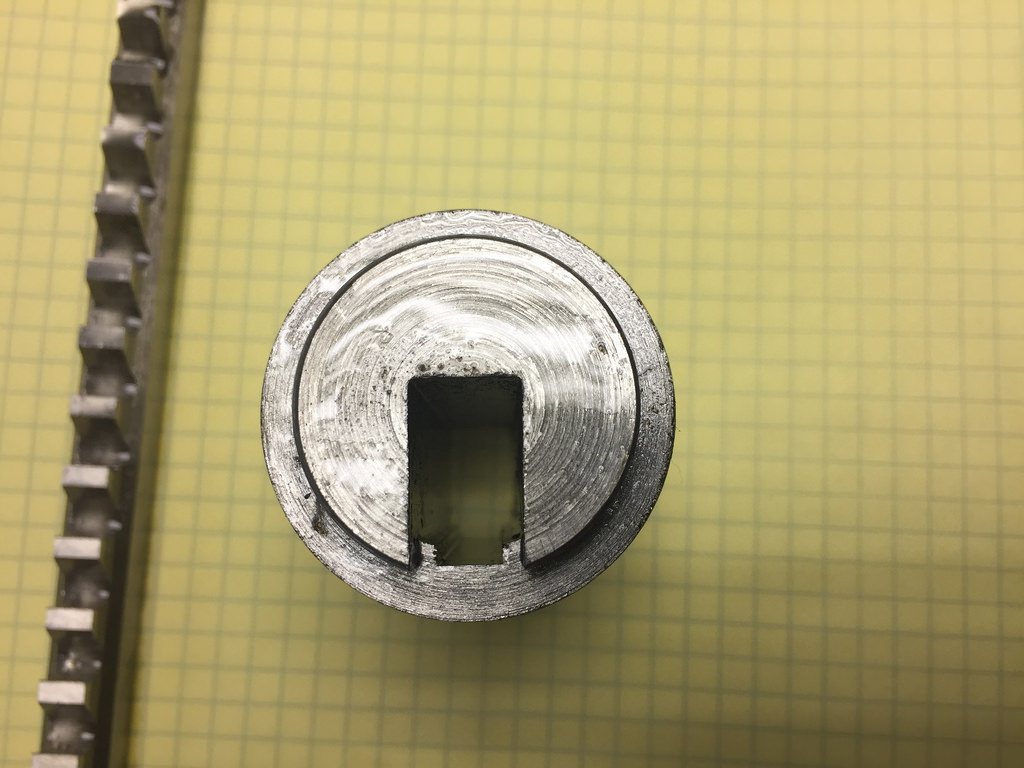

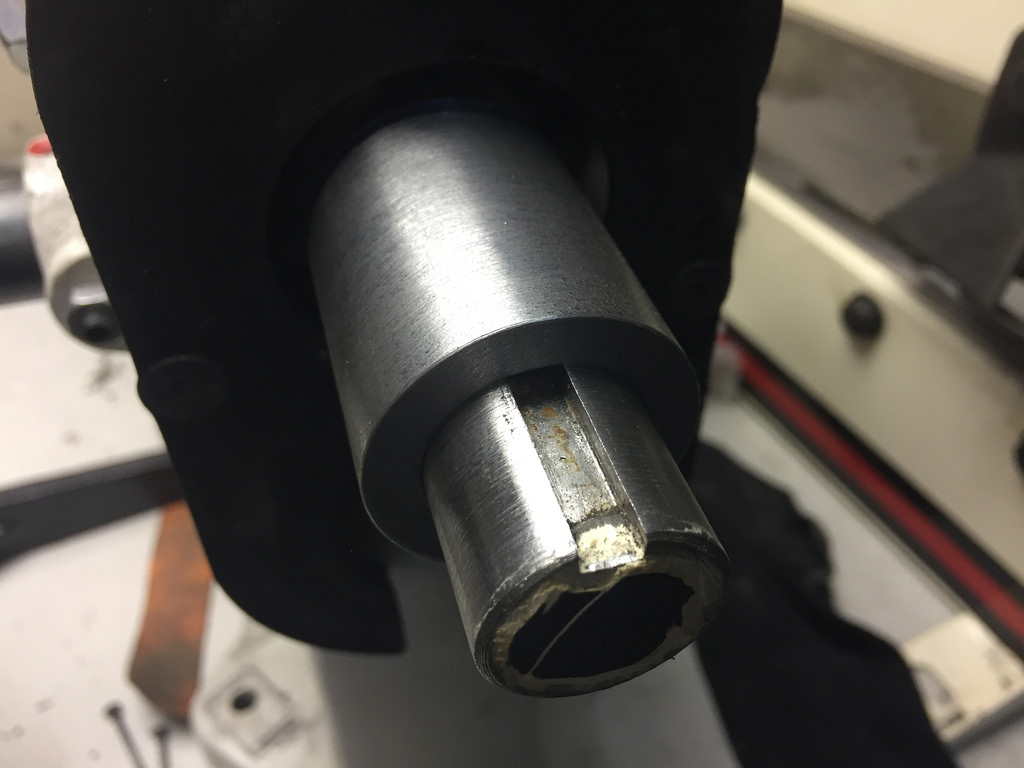

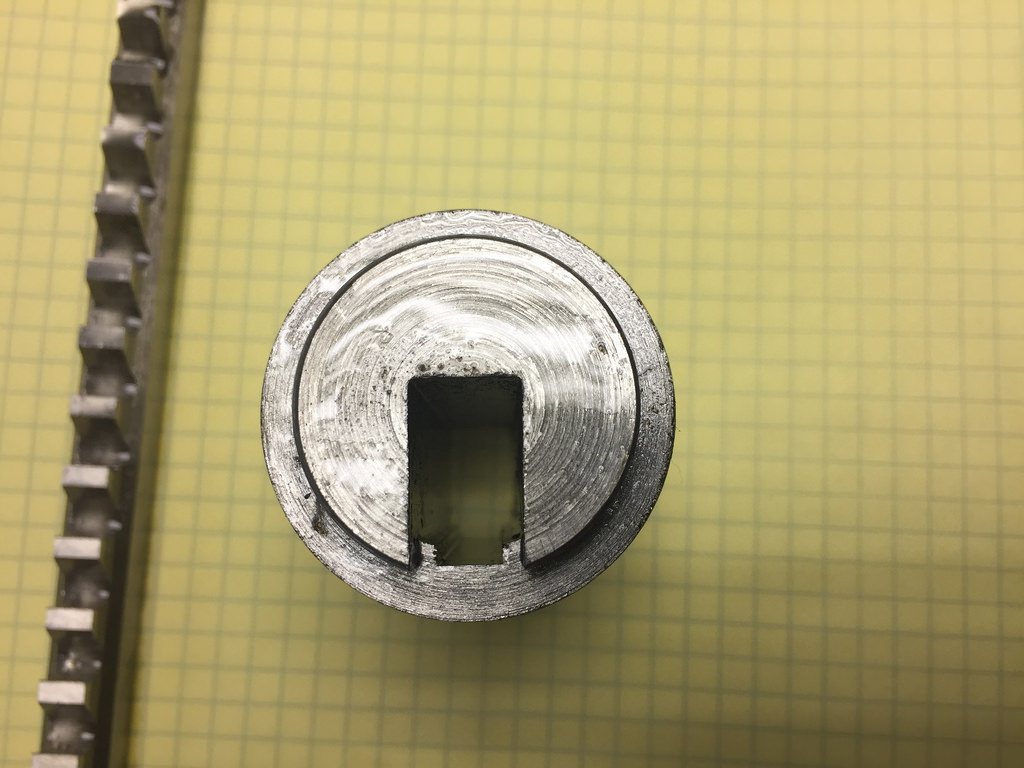

Пробую в работе, вот в этой втулке на валу, надо сделать шпоночный паз:

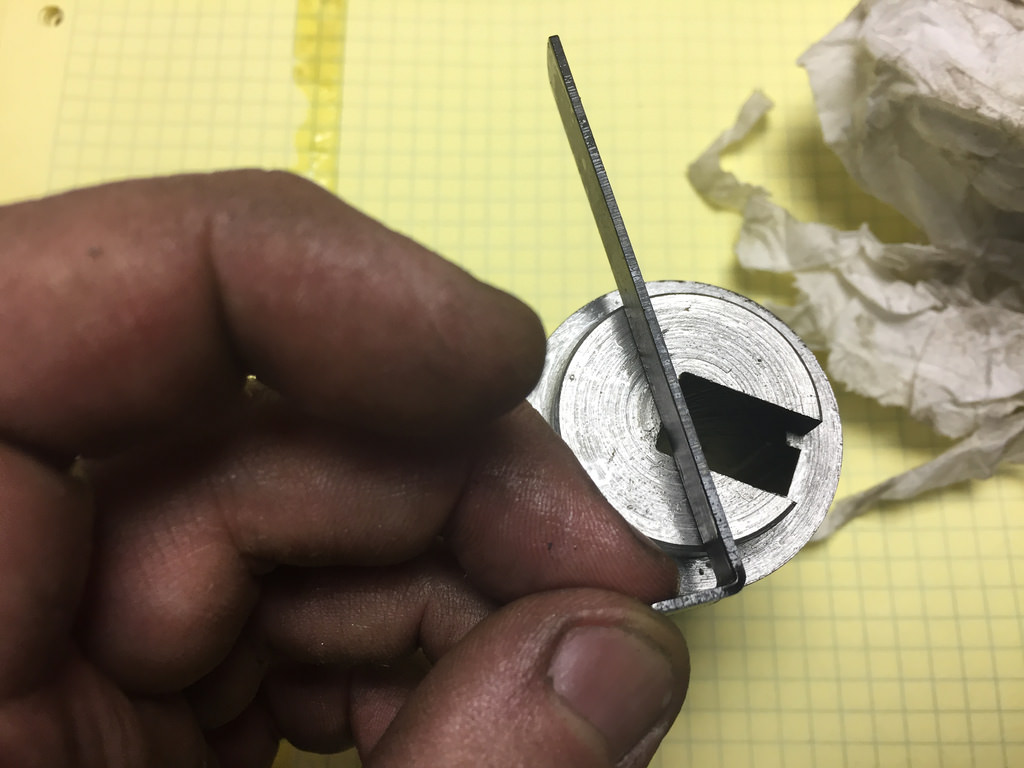

Запрессовываю направляющую втулку во втулку (немного тавтология, но иначе ни как):

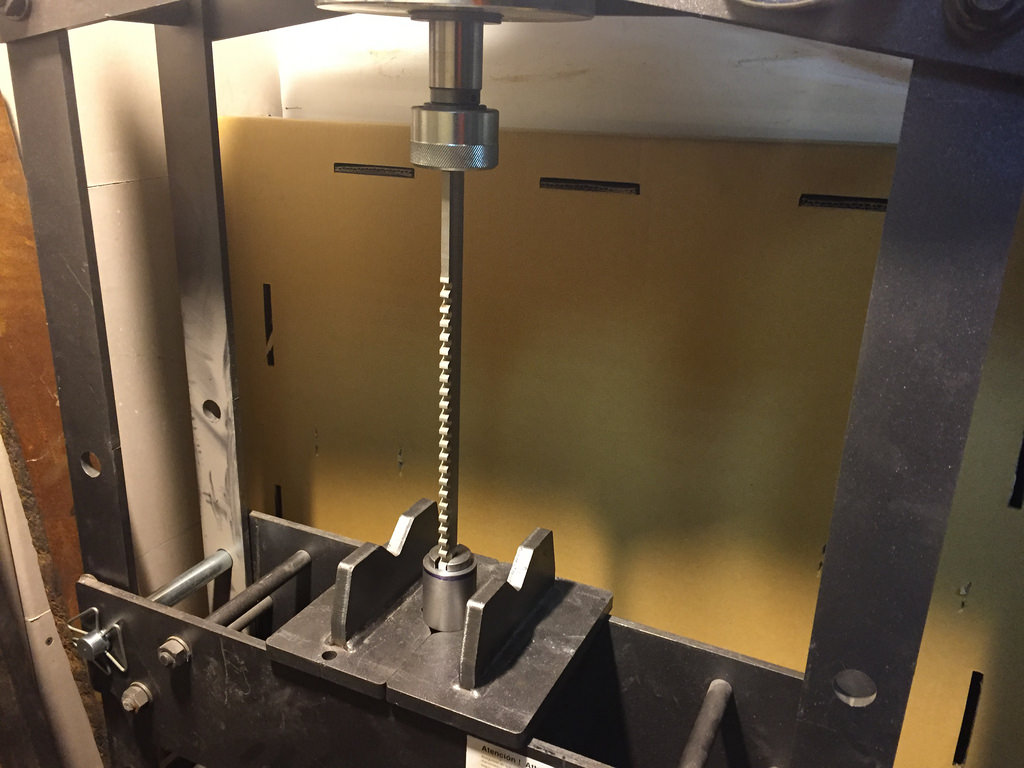

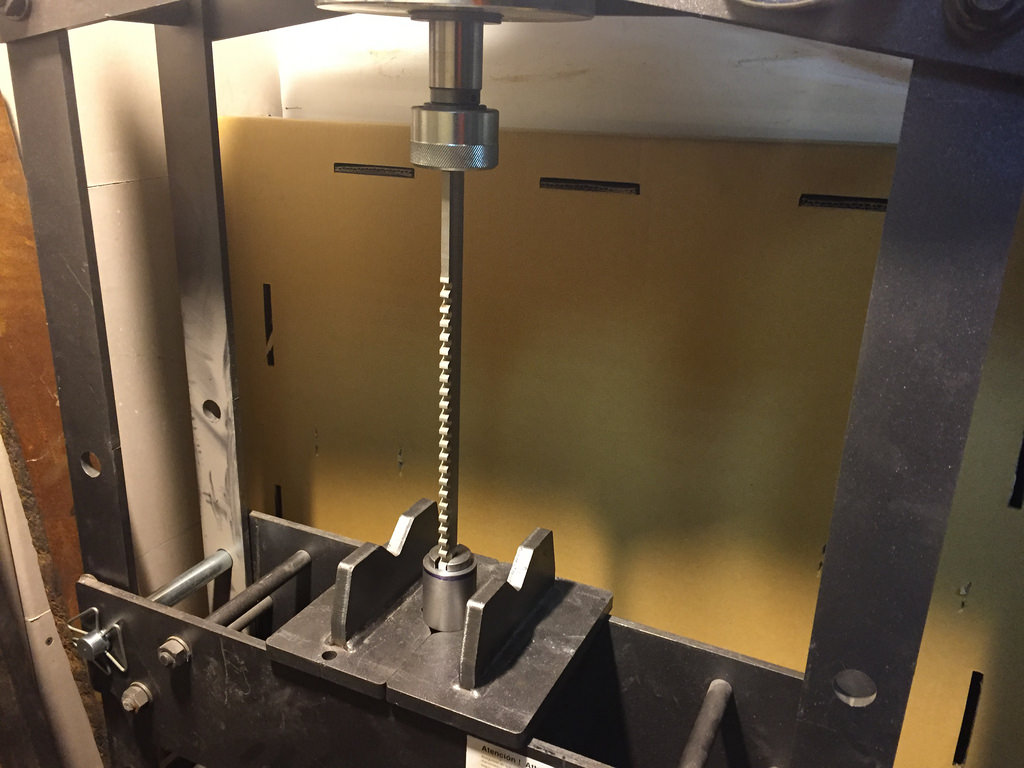

Ставлю на пресс:

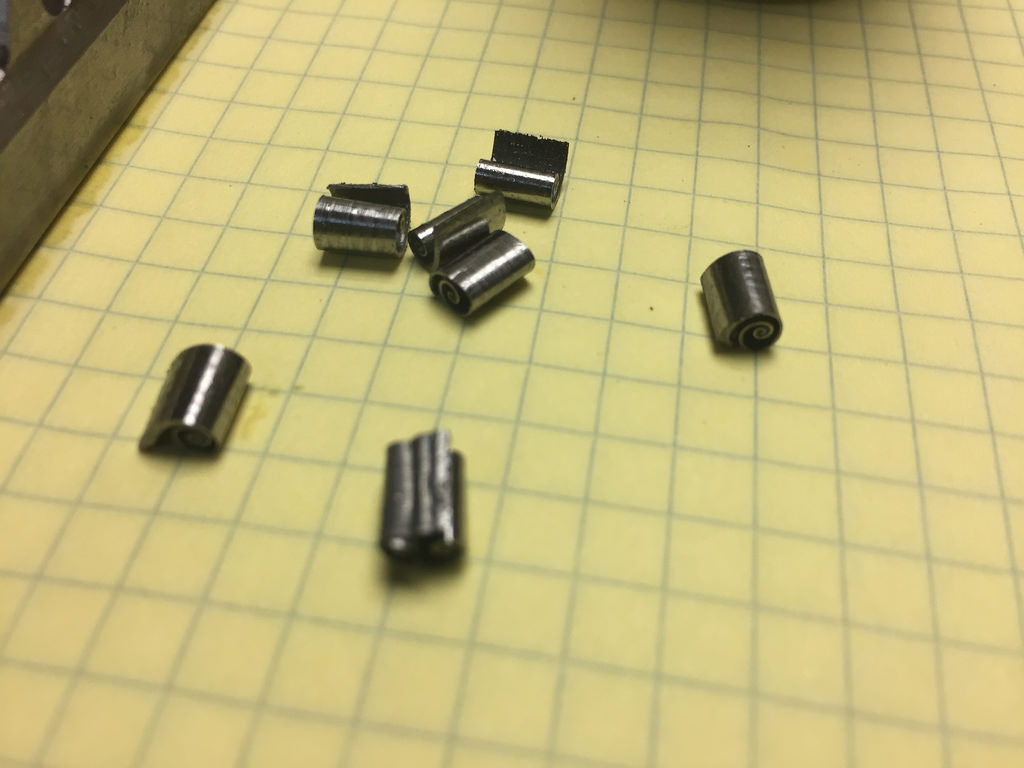

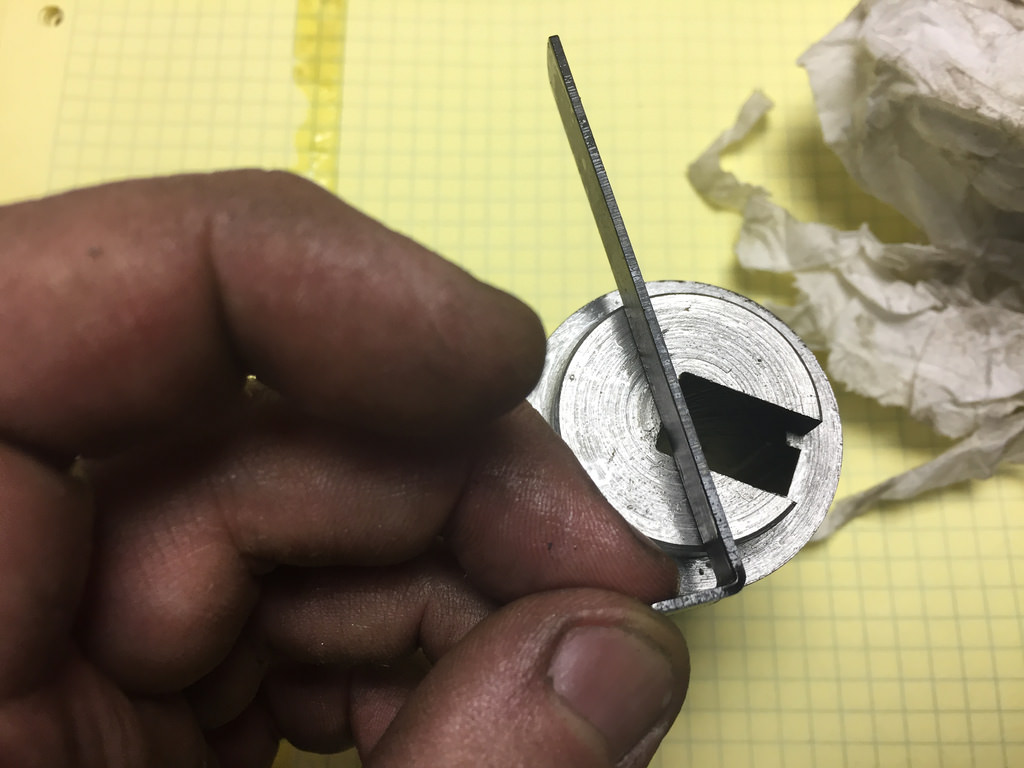

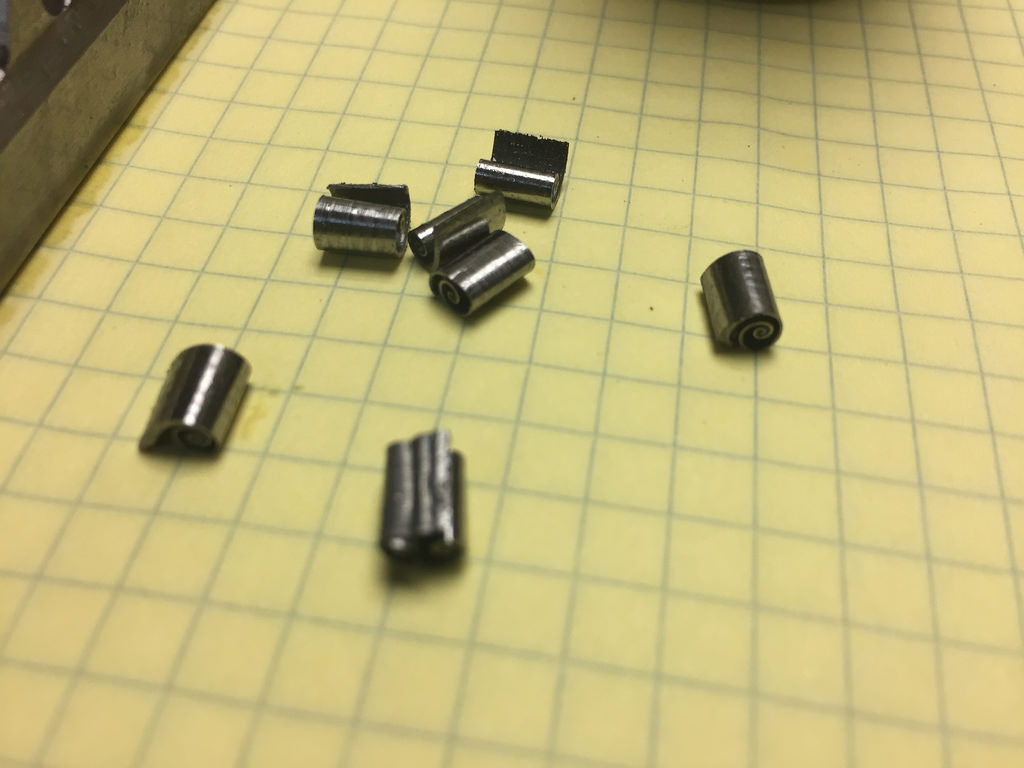

Давлю прессом, аккуратно, желательно через каждые несколько сантиметров чуть отводить шток пресса, чтобы не допустить перекоса, прошивки начинает выходить с обратной стороны втулки, при этом срезая каждым зубом стружку:

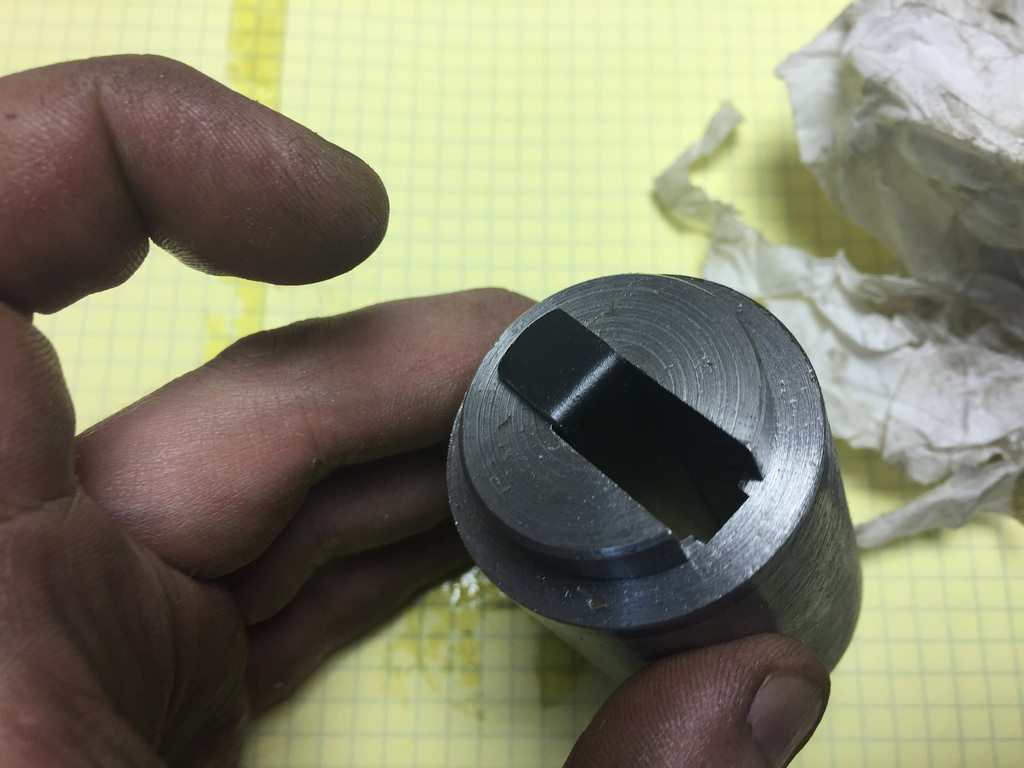

После первого полного прохода прошивки насквозь:

Подкладываю подкладку 1,2 мм:

Прохожу еще раз насквозь, меняю подкладку на 1,5 мм, прохожу еще раз:

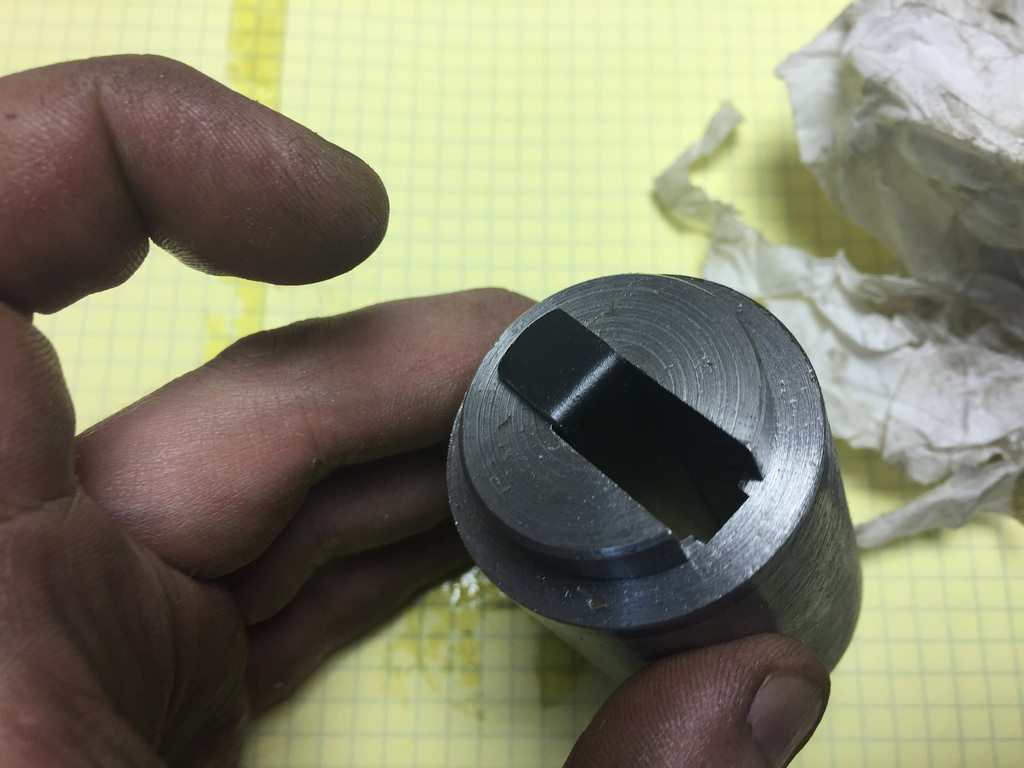

Результат, идеальный, и главное повторяемый, без насилия станков, и наверное самый быстрый из доступных для тех, у кого нет строгального станка.

Работает отлично, для прошивки паза 5 мм на длину примерно 50 мм, максимальное усилие, которое потребовалось — 1 тонна.

Набор состоит из 22 предметов и предназначен для нарезания шпоночных пазов размером 4,5,6,8 мм.

Для нарезания пазов 4 и 5 мм используются оправки и прошивки типоразмера B1, для 6,8 — C1.

Предупреждение! Много фото железа!

Содержимое набора:

Прошивки:

4mm B1, 5mm B1, 6mm C1, 8mm C1

Втулки:

B1: 12,14,15,16 мм

C1: 18,19,20,22,24,25,26,28,30 мм

Подкладки:

B1: 2 шт х 1 мм

C1: 1 шт х 1,2 мм + 2 шт х 1,5 мм

Примерный общий вес набора — 4 кг.

Коробка, хорошая, крепкая с приличной фурнитурой

Внутри все в пакетиках и смазке, почти все перегородки между втулками не пережили транспортировки, как первый раз открыл- все, за исключением прошивок, внутри коробки было навалом, в СПСР, наверное, тоже работают футболисты:

Втулки C1

Толщина прокладок C1:

Толщина прокладок B1:

Все железо шлифованное, острое. Набор приятен качеством и полностью достаточен для выполнения стандартных работ, не нужно чего-то доделывать и браться за напильник.

Пробую в работе, вот в этой втулке на валу, надо сделать шпоночный паз:

Запрессовываю направляющую втулку во втулку (немного тавтология, но иначе ни как):

Ставлю на пресс:

Давлю прессом, аккуратно, желательно через каждые несколько сантиметров чуть отводить шток пресса, чтобы не допустить перекоса, прошивки начинает выходить с обратной стороны втулки, при этом срезая каждым зубом стружку:

После первого полного прохода прошивки насквозь:

Подкладываю подкладку 1,2 мм:

Прохожу еще раз насквозь, меняю подкладку на 1,5 мм, прохожу еще раз:

Результат, идеальный, и главное повторяемый, без насилия станков, и наверное самый быстрый из доступных для тех, у кого нет строгального станка.

Работает отлично, для прошивки паза 5 мм на длину примерно 50 мм, максимальное усилие, которое потребовалось — 1 тонна.

Читайте также:

webdonsk.ru

webdonsk.ru