Стакан для сч динамика своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 05.09.2024

Приступаем к народному творчеству.

Все не так сложно, как кажется на второй взгляд. Запомните, что ковчег делал дилетант, а Титаник – профессионалы (чья-то цитата).

Для начала определим, для чего вам нужны эти самые колонки, т.е. в каком качестве вы хотите их видеть. Исходя из этого, определим, какой тип акустического оформления (какой ящик) нам нужен. Немало важный факт – это наличие динамиков. А если у нас еще есть готовые корпуса…

- жестким – чтобы не прогибался,

- легким – вам его таскать,

- дешевым – чего тут непонятного.

Где ж найти эту ДСП (стружка сприсованная, обычно покрытая темным лаком). Так это ж старые детские кроватки, тот же телевизор (спертый под покровом ночи), прекрасные допотопные да и современные шкафы, столы, полки, прихожки, старые диваны и тд и тп. Толщина любая, но не меньше 1 см.

- об этом можно написать 18 000 томов,

- об этом написано 18 000 томов (см. Великий ИНЕТ),

- в плотницком деле плюс/минус дециметр – не погрешность, т.е. даже если вы сильно ошибетесь – ничего страшного,

- это так нудно, в конце концов…

- Качество звучания (или равномерность АЧХ) – верность отображения сигнала, т.е. разница между полученным электрическим сигналом и отданной звуковой волной. Очень важный параметр. В колонках он хромает сильнее всего, поскольку на них влияет больше всего факторов окружающей среды, чем на остальную аппаратуру, и еще качество (точность) изготовления деталей сильно хромает (по сравнению с той же электроникой: два одинаковых транзистора вы найдете легко, а вот два одинаковых динамика… вообщем нелегко).

- КПД – коэффициент полезного действия. Поскольку в колонках происходит преобразование энергии (электрической в звуковую), то этот параметр всегда низкий. Вопрос в том, насколько он низкий. Мы попытаемся его немного поднять.

- Приятность (мягкость) звучания. Чисто субъективный параметр, измеряется в кайфах, ништякая и ничовах. Параметр этот тоже не мало важен, поскольку слушать колонку будет не робот, а Вы. Колонка, она же естественно вносит искажения, но искажения эти либо будут облагораживать звук, либо его похабить.

- Внешний вид. Чем круче выглядит колонка, тем приятнее ее слушать.

Ну, вот теперь можно, пожалуй, и начинать пилить, строгать и сверлить, а для этого я дам вам несколько полезных советов:

Полезные советы по производству колонок звуковых штучных

1 Семь раз отмерь, один раз отрежь.

2 Колонка должна быть прочной. Для этого вместо шурупов лучше использовать евровинты (или еврофинты) – у них жесткое тело, поэтому надо просверлить предварительно дырочку (сквозную побольше в доске, которую прикрепляют, и глухую потоньше – в доске к которой прикрепляют). В углах, образуемых стенками, лучше приклеить (на ПВА) ребра (см. рисунок 0) из рейки или толстого штапика.

Рисунок 0.

3 Ящик колонки должен быть герметичным (воздухонепроницаемым). Если вы криво отпилили, то в щели можно напихать лен (паклю) смоченную клеем (ну вы знаете каким). Все стыки густо проклеивайте. В случае, когда вам нужна открывающаяся задняя стенка, то приклейте уплотнитель (оконный, продается в любом хозмаге).

4 Колонка должна быть красивой. Для этого советую пилить ДСП лаковой поверхностью вверх, так лак будет меньше крошиться. Если у вас не лаковая поверхность, то после сборки отшпаклюйте поверхность автомобильной шпаклевкой и выведите наждачной шкуркой (лучше тоже купить в автомагазине – на бумажной основе). После сборки, шпаклевки, затирки и т.д. лучший вариант поклеить самоклейкой. Для этого тщательно протрите поверхность от пыли и крошек и клейте.

5 Если вы решили делать закрытый ящик, то заполните ватой или синтепоном всю полость колонки (следите за тем, чтобы поглощающий материал не касался сзади диффузора динамика). Если у вас фазоинвертор (кстати советую его), то заполните всю полость, потом в материале проройте канал от динамика до трубы фазоинвертора. Не набивайте материал, кладите его распушоным.

7 Трубу фазоинвертора тоже можно не рассчитывать, а подобрать опытным путем. Если у вас динамик диаметром более 10 см, то вполне подойдет пластиковая канализационная труба диаметром 50 мм. Для вычисления длины склейте две бумажные трубки таким же диаметром, как и будущий фазоинвертор, и поместите одну трубку в другую. Соберите колонку и на место фазоинвертора установите эти бумажные трубки. Включив колонку на средней громкости двигайте внутреннюю трубку и, удлиняя или укорачивая фазоинвертор, подберите момент, когда воздух из фазоинвертора будет идти наиболее сильно (рис. 1). Главное правило – это чтобы расстояние от задней стенки ящика до края трубы было больше диаметра этой трубы. Теперь отрежем по получившейся длине пластиковую трубу и установим на место. Все! Аплодисментов не надо. Цветы и поклонниц в машину.

Рисунок 1

9 В качестве лопуха лучше использовать несколько маленьких динамиков (2, 4 или 8 штук). Динамики должны быть широкополосные или низкочастотные (ГДШ или ГДН). Суммарная их мощность и будет мощность эквивалентного лопуха (вообще мощность колонки – это сумма мощностей всех ее динамиков). Подключать динамики следует так, чтобы получить нужное сопротивление. Если подключить два динамика последовательно (т.е. друг за другом), то их сопротивление сложится, а если параллельно (друг рядом с другом) – разделится пополам (см. рис. 2)

Рисунок 2 Такой составной лопух имеет на порядок выше характеристики, чем одиночный большой динамик.

10 Самые большие требования необходимо предъявлять к среднечку, так как именно он несет больше всего информации при воспроизведении звуковой фонограммы. Сюда желательно прилепить динамик получше, фильтр достаточно 1-ого порядка (один кондер на 25 мкФ и 160 В).

11 Старайтесь избегать использование динамиков для автоакустики, так как у них специфическая АЧХ (характеристика такая) и из-за жесткости подвеса довольно неприятный бас. Однако это дело вкуса.

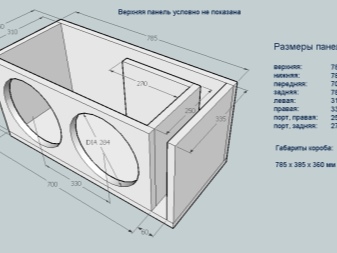

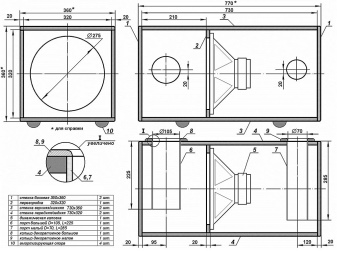

12 Замечательные ящики для сабов (в т.ч. и в тачку) приведены на рис. 3. Для них и фильтров не требуется и динамики можно всякие (кроме пищалок).

Теперь пару способов значительного увеличения КПД колонок (вне конкурса).

Про первый способ написано довольно много литературы – это встречное расположение головок или сдвоенные головки. Увеличение КПД связано с изменением формы диффузора получившейся головки. Эффект – 35-ваттная колонка играет как 90-ваттная. На рис. 4 приведены наиболее популярные приемы применения сдвоенных головок.

Рисунок 4 Такие динамики используются только как лопухи (на СЧ и ВЧ возникают искажения из-за эха между диффузорами). Динамики включаются противофазно (т.е. у одного из динамиков перепутываются + и -), включать их можно как последовательно (8 Ом), так и параллельно (2 Ома). Фильтр низкой частоты в виде катушки обязателен.

Здравствуйте.

Во-первых, благодарю за очередную подсказку, у моего СЧ динамика от электроник 015-х, действительно, с гибким выводом образовалась проблема, аккуратно пропаял, все в порядке, замена не потребовалась.

Прошу еще помощи по акустике. Если возможно, ответьте на пару вопросов:

1. В Вашей статье "выбор акустики" я прочел, что во всех АС закрытого типа динамик работает "на сжатие-растяжение внутреннего объема АС", - относится ли это пожелание и к режиму работы сч динамиков в s-90-х и всего семейства этой акустики, ведь эти динамики всегда помещены в закрытый бокс? Значит ли это, что при установке сч головки в такой бокс всегда нужно добиваться такой же герметичности, как для установки нч головки в АС закрытого типа?

Вопрос к тому, что когда я установил на место свой исправленный 20гдс-1-8 в Электронику 015, герметичность объема бокса сч стала такова, что она не позволяет диффузору динамика свободно ходить, при нажатии он туго идет вниз - это плохо или хорошо для его нормальной работы? Я понимаю, что амплитуда колебания его диффузора при работе не велика, но все же?

2. Вы увеличиваете количество демпфирующего материала (ваты) в корпусах при восстановлении колонок, относительно обычного заводского, если да то насколько, по какому принципу?

1. Значение герметизации СЧ динамика иное, чем у НЧ динамика. Главное назначение пластикового стакана или деревянного ящика СЧ динамика - оградить его от мощного давления со стороны НЧ динамика. И действительно, если стакан СЧ динамика имеет хотя бы маленькую дырочку (частое явление) или неплотность, при сильных и резких движениях диффузора НЧ динамика - СЧ хрюкает, иногда отчаянно.

Таким образом герметизация стакана к корпусу -обязательна, а вот нарушение герметизации СЧ динамика к стакану не приводит к фатальным последствиям.

В Вашем случае герметизация выполнена правильно, однако убедитесь, что причиной тугого хода подвижной не является натяжение гибких выводов

2. Сборку АС при восстановлении мы начинаем с установки ВЧ и СЧ динамика. Именно когда не подключен НЧ динамик, можно хорошо уловить нюансы звучания этой секции.

Если не положить в стакан СЧ динамика ваты, звучание динамика звонкое со множеством неприятных призвуков от резонансов внутри объема стакана. Заводской объем вложения ваты как правило маловат. Мы при сборке добиваемся звучания СЧ динамика без призвуков именно за счет ваты. Плотность самой ваты должна быть меньше, чем в состоянии поставки.

Если набить ваты плотно, или заклеить окна СЧ динамика тканью (миткаль суровый) - давление заметно уменьшается, что недопустимо.

Звуковые качества акустических систем в большинстве случаев зависят не столько от заложенных производителем параметров, сколько от корпуса, в котором они размещены. Обусловлено это материалами, из которых он изготовлен.

Немного истории

До начала ХХ столетия звук прибора воспроизводился через рупор громкоговорителя.

В 20-е годы прошлого века, в связи с изобретением динамиков с бумажными диффузорами, появилась необходимость в объемных корпусах, в них можно было спрятать всю электронику, защитив ее от внешней среды и придав изделию эстетичный вид.

Вплоть до 50-х годов выпускались модели корпусов, задняя стенка которых отсутствовала. Это позволяло охлаждать ламповое оборудование того времени. Тогда же и было замечено, что корпус выполнял не только защитные и дизайнерские функции, – он влиял и на звучание прибора. Разные части динамика имели неодинаковые фазы излучения, поэтому присутствие стенок короба сказывалось на силе интерференции.

Отмечалось, что на звук влиял материал, из которого изготавливался корпус.

Начались поиски и исследования акустических свойств сырья, пригодного для создания коробов, способных вместить динамики и донести до публики хорошее звучание. Нередко в погоне за идеальным звуком производились короба по стоимости, превышающие содержащееся в них оборудование.

Сегодня производство корпусов на фабриках происходит с точным расчетом плотности, толщины и формы материала, учитываются его способности влиять на вибрации и звук.

Виды и характеристики материалов для корпуса

Корпуса для акустических систем производят из разных материалов: ДСП, МДФ, пластик, металл. Самые экстравагантные изделия получаются из стекла, самые загадочные – из камня. Материал для домашнего изготовления выбирают попроще, который легко поддается обработке, например ДСП. Расскажем подробнее, из чего еще можно их сделать.

Древесно-стружечные плиты состоят из стружки и крупных щепок, спрессованных и соединенных клеевой основой. Нередко такой состав выделяет токсичные испарения при нагреве. Плиты боятся влаги и могут крошиться. Но в то же время ДСП относится к бюджетным материалам, его легко обрабатывать.

Такие корпуса отлично справляются с вибрациями, хотя звук свободно проходит через них.

Небольшие варианты производят из ДСП толщиной в 16 мм, крупным изделиям понадобится материал толщиной в 19 мм. Для придания эстетичного вида ДСП ламинируют, покрывают шпоном или пластиком.

Фанера

Этот материал производят из тонкого (1 мм) спрессованного шпона. Он может обладать разными категориями в зависимости от производной древесины. Для коробов подходит изделие в 10–14 слоев. Со временем конструкции из фанеры, особенно при влажном состоянии воздуха, могут деформироваться. Но этот материал отлично гасит вибрации и удерживает звук внутри системы, поэтому его применяют для создания корпусов.

Столярная плита

Столярную плиту производят из двухстороннего шпона или фанеры. Внутрь между двумя поверхностями кладут наполнитель из брусков, реек и прочего материала. Весит плита немного, хорошо поддается обработке. Благодаря этим качествам ее используют для изготовления коробов.

Ориентированно-стружечная плита представляет собой многослойный материал, состоящий из переработанных древесных отходов. Это прочное, упругое изделие, легко поддается обработке. Текстура ОСП очень красивая, но неровная. Для изготовления корпусов ее отшлифовывают и покрывают лаком. Плита хорошо поглощает звук и устойчива к вибрациям. К недостаткам относят испарение формальдегидов и резкий запах.

Древесно-волокнистая плита состоит из мелких стружечных фракций, ее состав безвреден. Изделие выглядит прочнее, надежнее и дороже, чем ДСП. Материал хорошо резонирует, и именно его чаще всего используют для изготовления заводских корпусов. В зависимости от размеров акустической системы МДФ выбирают толщиной 10, 16 и 19 мм.

Камень

Этот материал хорошо поглощает вибрации. Из него нелегко изготовить корпус – нужны специальные инструменты и профессиональное мастерство. Для изделий применяют сланец, мрамор, гранит и другие виды поделочного камня. Корпуса получаются удивительно красивыми, но тяжелыми, из-за повышенной нагрузки им лучше находиться на полу. Качество звука в данном случае фактически идеально, но и стоимость подобного изделия слишком высока.

Стекло

Для создания корпусов используют оргстекло. В дизайнерском отношении изделия имеют невероятно красивый внешний вид, но для акустических возможностей это не лучший материал. Несмотря на то что стекло вступает в резонанс со звуком, цены на подобные изделия довольно высоки.

Дерево

Дерево считается ценным материалом для изготовления корпусов акустических систем, так как оно наделено хорошими поглощающими характеристиками. Но древесина имеет свойство рассыхаться со временем. Если это произойдет с корпусом, он станет непригодным к применению.

Металл

Для изготовления коробов используют легкие, но твердые сплавы алюминия. Корпус из подобного металла способствует хорошей передаче высокочастотных звуков и гасит резонанс. Чтобы снизить воздействие вибраций и повысить поглощаемость звука, короба для АС производят из материала, представляющего собой две алюминиевые пластины с проложенным между ними слоем вискоэластика. Если все же не удается добиться хорошего звукопоглощения, это сказывается на качестве звучания всей АС.

Типы конструкций

Прежде чем приступить к активной фазе изготовления корпуса своими руками для домашней акустической системы, рассмотрим, какие бывают типы конструкций.

Открытые системы

На щиток больших размеров монтируются динамики. Края щитка загибаются назад под прямым углом, а задняя стенка конструкции совсем отсутствует. В данном случае акустическая система имеет весьма условный короб. Подобная модель годится для больших помещений и плохо подходит для воспроизведения музыки с низкими частотами.

Закрытые системы

Привычные конструкции в виде коробов со встроенными динамиками. Имеют широкий диапазон звучания.

С фазоинвертором

Такие корпуса, кроме динамиков, наделены дополнительными отверстиями для прохождения звука (фазоинвертор). Это дает возможность воспроизведения самых глубоких басов. Но конструкция проигрывает закрытым коробам в четкости артикуляции.

С пассивным излучателем

В данной модели полую трубку заменили на мембрану, то есть установили дополнительный драйвер для низких частот, без магнита и катушки. Такая конструкция занимает меньше места внутри корпуса, а значит, и размер короба можно уменьшить. Пассивные излучатели помогают добиться чувствительной глубины баса.

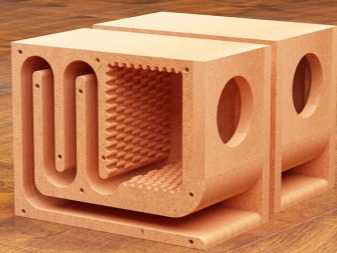

Акустический лабиринт

Внутреннее содержание корпуса выглядит как лабиринт. Закрученные изгибы являются волноводами. Система имеет очень сложную настройку и стоит немалых средств. Но при правильном изготовлении происходит идеальная подача звука и высокая точность басов.

Как изготовить своими руками?

Чтобы правильно изготовить и собрать самодельный корпус для системы воспроизведения аудио, следует предварительно подготовить все необходимое:

- материал, из которого предстоит сделать короб;

- инструменты для выполнения работ;

- провода;

- динамики.

Сам процесс состоит из определенной последовательности шагов.

- Изначально определяется тип колонок, для которых изготавливаются короба: настольные, напольные и прочие.

- Затем составляются чертежи и схемы, выбирается форма коробки, рассчитывается размер.

- На фанерном листе производятся разметки 4 квадратов размерами 35х35 см.

- Внутри двух заготовок размечаются квадраты меньших размеров – 21х21 см.

- Выпиливается и убирается внутренняя часть. В образовавшийся проем примеряется колонка. Если вырез недостаточен для вхождения, его придется расширить.

- Далее подготавливаются боковые стенки.

Их параметры таковы:

- глубина модели – 7 см;

- длина одного комплекта стенок (4 штуки) – 35х35 см;

- длина второго комплекта (4 штуки) – 32х32 см.

7. Все заготовки тщательно зачищаются и доводятся до идентичных размеров.

8. Стыки соединений сажаются на жидкие гвозди и закрепляются саморезами.

9. В процессе изготовления конструкции внутреннюю часть обклеивают синтепоном или другим, поглощающим вибрацию материалом. Это необходимо для низкочастотных динамиков.

Как поместить содержимое внутрь?

В изготовленные короба встраивается по одному динамику. Если есть необходимость вместить два динамика, во избежание деформации конструкции от вибрационных нагрузок внутри корпуса устанавливают распорки между передней и задней стенками.

Сам процесс встраивания несложен, если отверстие для динамика изготовлено по размеру.

Провода следует разместить без перегибов, проследить, чтобы мелкие элементы системы не смещались во время вибрации. После установки внутреннего содержимого монтируется последняя панель, закрывающая короб.

Если корпуса изготавливаются для монтажа в потолок или стену, понадобится звукоизоляционная подложка. Для установки изделия на пол или стол необходима специальная подставка.

В заключение хочется добавить, что акустическое звучание зависит не только от технического содержимого и корпуса изделия, – оно составляет единое целое с помещением, в котором находится АС. Чистота и мощь звучания на 70% зависят от возможностей зала, его акустики. И еще: компактные короба занимают мало места, это приятно. Но габаритная конструкция, созданная под акустическую систему, всегда выигрывает в подаче звука.

Из чего сделать корпус для акустики, смотрите в видео.

В этой части руководства рассказано о том, как демонтировать подвижную систему динамика и удалить опилки из магнитного зазора.

Самые интересные ролики на Youtube

Навигация по FAQ-у.

Как разобрать головку громкоговорителя?

Будьте осторожны, не подносите близко к магнитной системе стальные инструменты, особенно со стороны диффузора или центрирующей шайбы! Это может привести к повреждению диффузора или пылезащитного колпачка!

Если всё же требуется использовать инструменты вблизи магнитного зазора, используйте инструменты из немагнитных материалов.

Если центрирующая шайба приклеена с помощью эпоксидной смолы, то ремонт громкоговорителя в отсутствии запасных частей может оказаться весьма проблематичным.

В остальных случаях сложность ремонта зависит только от конструкции динамика и клеев, используемых при сборке. Если клей, которым приклеен подвес и центрирующая шайба поддаётся растворению ацетоном, то можно смело начинать разборку.

Большинство клеев лучше растворяются, когда возраст динамика ещё невелик. Бывало, что такие динамики удавалось разобрать за считанные минуты. Лучше всего поддаются демонтажу клеевые соединения, выполненные клеем БФ-2, БФ-4 или клеем с похожими свойствами.

Для разборки динамика понадобятся следующие инструменты и материалы.

- Ацетон – растворитель.

- Спирт – растворитель.

- Пипетка* – для дозирования растворителя.

- Скальпель – для разделки клеевых соединений.

- Лопатка – для разделки клеевых соединений.

- Спички – в качестве прокладок.

- Бязь (х/б ткань) – для удаления остатков клея.

- Ключ гаечный накидной – для демонтажа магнитной системы.

Могут понадобиться также и другие инструменты и материалы.

В зависимости от того, что именно демонтируется, выбирается и соответствующие приёмы демонтажа. Так, например, если отклеивается бумажный подвес, то растворение клея следует вести с максимальной осторожностью. Если же отклеивается резиновый подвес от корпуса динамика, то работы можно производить более агрессивно.

** Чистый ацетон несложно отличить по запаху. Вот только этот запах нужно знать. К сожалению, в настоящее время, под названием "Ацетон" продают всё что угодно. Часто в бутылки наливают какой-нибудь произвольный растворитель или смесь разных растворителей. И это не удивительно, ведь у нас 400 гр. ацетона, стоит столько же, сколько бутылка водки. Это хорошая причина, чтобы выменять бутылку водки на бутылку чистого ацетона на каком-нибудь производстве.

Демонтаж подвеса.

Если вы испытываете трудности с усидчивостью, то включите в качестве фона свой любимый кинофильм, так как демонтаж подвижной системы крупного динамика может занять много времени.

Демонтаж резинового подвеса начинают с какого-нибудь края, где наплывы клея меньше. Подливая ацетон и приподнимая край подвеса, создают полость, в которую снова подливают ацетон.

Работа пойдёт быстрее, если начать растворять клей сразу в нескольких местах.

Каждый раз, добавляя по несколько капель ацетона в образовавшиеся полости, понемногу приподнимают края. Чтобы подвес не приклеился обратно, под него подставляются спички. По мере растворения клея, спички сдвигают к краям полости.

Не рекомендуется прилагать большие усилия при отделении резины от металла. Резина может необратимо деформироваться и даже потрескаться.

Демонтаж картонного подвеса со стороны корпуса отличается от демонтажа небумажных подвесов лишь тем, что требует большей аккуратности и терпения.

Не следует прилагать больших усилий, чтобы не повредить подвес, который становится особенно уязвимым под действием растворителя.

Если использовать слишком много растворителя, то можно повредить крепёжную плоскость подвеса, да и сам гофр. Поэтому, если клеевое соединение плохо поддаётся растворению, то нужно использовать механические воздействия. Тут сгодится не очень острый скальпель.

Если Вы заметили, что картонный гофр начал расслаиваться, то лучше приостановить работы и подумать о другой технологии.

После демонтажа бумажного подвеса, плоскость крепления может деформироваться. Вернуть ей первоначальную форму можно, если уложить диффузор на ровную стеклянную или другую, стойкую к растворителю поверхность, и снова немного размягчить ацетоном плоскость крепления. Во время этой операции можно удалить и остатки клея.

В некоторых случаях, например, когда самый край бумажного гофра со стороны корпуса уже повреждён, можно отрезать подвес по краю и нарастить утраченную крепёжную кромку при помощи ткани или бумаги. Может показаться, что это слишком трудоёмкий вариант ремонта, но в случае разрушения подвеса под воздействием растворителя, восстановить динамик, не имея запасного диффузора, будет и вовсе невозможно.

В других случаях подвес легче отклеить со стороны диффузора, а не со стороны корпуса. Этот способ давал хорошие результаты при ремонте динамиков 10ГДШ-1 (10ГД-36) с поролоновыми подвесами, правда, пока они были новыми.

Демонтаж центрирующей шайбы.

В некоторых случаях, при перемотке динамика, центрирующую шайбу отклеивают только со стороны корпуса. Обычно так поступают, когда клей, которым шайба приклеена к диффузору, плохо растворяется и при демонтаже диффузор может пострадать.

Но, бывает и наоборот, что расклеить стык между центрирующей шайбой и диффузором намного проще, чем по её внешнему периметру. Тогда появляется возможность не центровать динамик при сборке.

Однако, иногда, после перемотки и сборки такого динамика, ему может потребоваться дополнительная центровка. Это касается в основном динамиков, у которых центрирующая шайба приклеена не к диффузору, а к гильзе, и может быть обусловлено слишком большим зазором между гильзой и центрирующей шайбой.

При демонтаже центрирующей шайбы со стороны корпуса, клеевое соединение размачивается растворителем сразу по всему периметру. По мере размягчения клея, край шайбы приподнимается, и под него подкладываются спички.

При демонтаже центрирующей шайбы со стороны диффузора, клеевое соединение пропитывается растворителем тоже сразу по всему периметру.

Чтобы не допустить повреждения диффузора при длительном воздействии растворителя, процесс можно ускорить при помощи небольшой лопатки.

В конце демонтажа диффузора и центрирующей шайбы, со всех поверхностей удаляют остатки клея при помощи растворителя и бязи (х/б ткани).

Чтобы мусор не попал в магнитный зазор, щель заклеивают изолентой.

Как удалить металлические опилки из магнитного зазора?

Если в магнитном зазоре присутствуют металлические опилки, то при работе динамика могут появиться паразитные призвуки, такие как шуршание, потрескивание и прочее.

Чтобы удалить опилки используют два простых инструмента – отрезок медной или латунной проволоки и деревянную лопатку. Лопатку для крупных динамиков можно выстругать из ручки от маленькой кисточки, а для мелких – из зубочистки.

Вначале, при помощи загнутой проволочки, опилки перемещаются в видимую область магнитного зазора.

Обе вышеописанные операции повторяются до тех пор, пока в магнитном зазоре перестанут просматриваться опилки.

Не удивляйтесь! Эти адреса не связаны со статьей, но они проверены и даже могут представлять интерес для Вас или ваших друзей. Ну вот и всё, главное красиво и ненавязчиво закончить мысль. Всем удачи!

Нашли ошибку в тексте? Выделите ошибочный текст мышкой и нажмите Ctrl + Enter

Спасибо за помощь!

Читайте также:

webdonsk.ru

webdonsk.ru