Шлейф своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 08.09.2024

Материал по мотивам методики создания магнитопланарных излучателей для наушников и колонок. Подход имеет широкий спектр применения, не только для создания электроакустических систем. Например, для гибких шлейфов взамен порванных, антенн и прочего, на что хватит воображения и терпения. Один из вариантов использования фоторезистивного метода вместо популярного ЛУТ.

Введение

Все началось с поиска если не идеального, то хорошего звука. В моей предыдущей статье я сделал ссылку на эту разработку и пообещал выпустить эту статью. Сразу хочу поблагодарить сообщество энтузиастов, создающих магнитопланарные излучатели, вдохновивших меня на создание очередного велосипеда. А также запоздалая благодарность к предыдущей статье, вновь за вдохновение, сообществу, занимающемуся созданием ленточных драйверов. Но, однако, вернусь к теме.

Необходимость в тонкой гибкой печатной плате (PCB), коей и является, по сути, магнитопланарная катушка, может возникнуть много где и много у кого. В случае большой серии изделий самым разумным шагом является заказ у крупного производителя, но на более ранних стадиях работы весьма разумно выглядит создание этой платы самостоятельно.

Однако, данное занятие требует весьма значительных вложений сил, денег и времени, так что насчет оптимальности ещё есть о чем поговорить. Мой подход совместим для работы с весьма и весьма тонкими пленками и слоем металла, к тому же имеет весьма большую точность. Правда эта точность по факту ограничивается огромной кучей факторов, с которыми, тем не менее, можно бороться. Теоретически неустранимое ограничение — разрешение фоторезиста, обычные листы которого имеют показатель что-то порядка 50 мкм. Конечно, в гаражных условиях это недостижимая утопия, для показателя хотя бы в 100 мкм нужны условия, приближающиеся к т.н. чистой комнате. По итогу обычно можно получать платы с шириной дорожек порядка 0.3-0.2 мм в условиях достаточно подготовленного места, относительно чистого (никаких котов!) и при наличии всех инструментов.

А в данной методике используется большой набор инструментов. Понадобится.

ЧПУ станок с лазером 405 нм. Я использовал 450 нм, это неверно, но тоже работает (об этом позже). Обязательно использование защитных очков! Мощность — 50 мВт. Важно наличие качественной оптики.

Пленочный фоторезист. Аэрозольный не подходит. Не наткнитесь на просрочку, фоторезист хранится относительно недолго.

Раствор для травления. В случае алюминия — медный купорос достаточной степени очистки, это важно, тот что продается в дачных магазинах, как правило, с большой примесью железного купороса, его можно отличить по более зеленому цвету, он травит сильно хуже. В случае меди всё, что и обычно.

Гидроксид натрия. Щелочь для смывания фоторезиста. Лучше брать чистый, а не в смеси а.к.а. крот. Едкая субстанция, работайте в перчатках.

Ровная, чистая, термостойкая поверхность для работы.

Техпроцесс

Фоторезист

Для начала нужно составить топологию и создать программу для ЧПУ. Это весьма важный этап и не стоит его недооценивать. Дело все в том, как лазер индуцирует фоторезист.

Чтобы получить максимальное качество засвета, необходимо минимизировать тепловую активацию фоторезиста и паразитный засвет. Тепловая активация фоторезиста снижается путем кратного уменьшения мощности и добавления пары дополнительных проходов.

Паразитную засветку я уменьшил так. Вместо нанесения фоторезиста непосредственно на печатную плату, я взял нужный кусок фоторезиста, под него подложил материал, поглощающий световое излучение (лист бумаги с тремя слоями тонера на нем) и, придавив сверху стеклом, отправил под лазер. Темный материал удаляет большую часть энергии, не позволяя отраженному свету засветить то, что не нужно. Чем лучше этот поглощающий материал, тем точнее и тоньше получается дорожка. Мой вариант с листом бумаги и тонером не идеален, под лазером углерод начинает сам излучать свет, хоть и не в том диапазоне, в котором активируется фоторезист, но частично все-таки пересвечивает. Что же касательно длины волны, как вообще 450 нм могут засветить фоторезист? На самом деле в моем случае активация происходила тепловой, а не световой энергией. Здесь свои особенности и так лучше не делать, а брать лазер точно под фоторезист. Иначе снижается качество границы дорожки и сложнее сделать тонкие промежутки между ними.

И так, на выходе получаем простой лист засвеченного фоторезиста. Строго говоря, он так может храниться в подходящих условиях до истечения срока годности, что оказалось довольно удобно — заготовить засвеченный фоторезист, а потом по мере необходимости использовать.

Подготовка основы

В моем случае использовался алюминий по причине лучшей доступности и простоты и скорости травления. Я брал обычную пленку для запекания, она выдерживает нагрев до 200 градусов, что при последующей пайке играло мне на руку. Кроме того, она достаточно тонкая и неплохо подходила под мои задачи. В вашем случае это может быть что угодно, хоть кусок скотча, хотя пайку он переживает плохо. Можно использовать фольгированные материалы, но иногда это ввиду каких-то требований невозможно или нецелесообразно, и иногда можно делать металлизацию самостоятельно.

В моем случае наносился слой фольги на пленку. Я нашел весьма хороший вариант для себя — УФ клей для модулей смартфонов. Также может подойти клей марки БФ-6.

Удобство УФ клея в том, что он не затвердеет раньше времени и идеально подошел по механическим характеристикам, легко смывается ацетоном. Какой бы вы клей не выбрали, склеиваем по инструкции, делая как можно меньший равномерный слой между диэлектриком и металлом.

Нанесение фоторезиста

Важный и ответственный этап. Он заключается в правильной склейке готового фоторезиста на подготовленную основу. На самом деле это такой же важный этап и для традиционного способа, который подразумевает предварительное нанесение фоторезиста на основу. Крайне важно не допустить мелких пузырей. Это сложно, так что достаем утюг. Он выполняет сразу две задачи — надежную склейку фоторезиста с металлом и, при должной сноровке, поможет выгнать пузыри из слоя между металлом и фоторезистом в слой между фоторезистом и внешней защитной пленкой, где этот пузырек безвреден. Важно не перегревать фоторезист, он может активироваться там, где не надо. Действуем аккуратно и короткими подходами для остывания, разглаживая фоторезист, из центра на края. Лучше всего это делать через слой бумаги, так как фоторезист обязательно проступит из-за краев защитной пленки и начнет клеиться ко всему, что достанет.

Промывание

На самом деле тут всё делается по инструкции к фоторезисту. Просто мешаем щелочь в нужных пропорциях, и ждем растворения не активированного фоторезиста. Это происходит быстро и важно не прозевать. Иначе вообще весь фоторезист отойдет от металла. Если все-таки немного упустили момент и пара дорожек начала отходить, не страшно, не всё потеряно.

Берём фен (можно обычный бытовой) и тщательно просушиваем фоторезист. Просушили, теперь снова тщательно пройдитесь утюгом через ту же бумагу. Здесь уже можно прижимать утюг более тщательно. Это обеспечит хорошее прилипание даже отошедшего фоторезиста. На крайний случай можно заделать пропуски маркером. Обязательно проконтролируйте качество смывания не активированного фоторезиста. После просушки можно повторить смывание.

Травление

Травление производится в соответствии с металлом, нанесенным на подложку. В моем случае травился алюминий с помощью раствора медного купороса. Происходит реакция восстановления меди из раствора с замещением его в сульфате алюминием. Так как алюминий очень хороший восстановитель, травится он очень быстро с выделением большого количества медного порошка, который я рекомендую счищать мягкой щеткой с мелкой щетиной. Температура раствора максимальная, в которой сможете комфортно держать пальцы, порядка 40 градусов. Концентрация раствора медного купороса подбирается по правилу: чем больше, тем лучше, лишь бы полностью растворился. Я размешивал в пропорциях 15 грамм купороса на 150 грамм воды, но можно разводить в пропорциях до 30 грамм на 100 грамм воды, чтобы при остывании раствор не становился перенасыщенным.

На гибкой подложке медь я не травил, однако, имею опыт работы с обычным фольгированным стеклотекстолитом и думаю советы здесь будут излишни, так как весь интернет полон рецептами растворов и методиками и все они вполне рабочие, я лично пользовался раствором лимонной кислоты, перекиси водорода и поваренной соли.

На этом этапе важно выдержать время, чтобы не слишком истончить дорожки. Если передержать, то раствор въестся под фоторезист. Я определял готовность визуально, на пленке у меня осталось небольшое количество частичек алюминия. Научился определять это на глаз. Кроме того, скорость зависит от раствора, время травления вам придется подбирать самостоятельно исходя из качества медного купороса, температуры и толщины материала. Ничего страшного в этих частицах нет — они прекрасно смываются с ацетоном вместе с клеем. Особо стойкие перемычки между дорожками я удалял механически ваткой, или же щеткой с тонкими щетинками. При таких размерах полезно иметь увеличительное стекло, иначе можно просто пропустить перемычку или ещё как-то мусор.

Собственно, после промывки растворителем получается готовая гибкая печатная плата. При желании можно паять (но очень аккуратно и быстро, чтобы не расплавить подложку). Как вариант, не лучший, но всё же можно использовать сплав Розе. Или паять обычным припоем, но очень быстро и точечно.

Послесловие

Почему же я не использовал здесь ЛУТ. Главным образом из-за того, что этот метод очень плохо работает с алюминием. Кроме того, добиться высокой точности с ним тяжелее.

Я получил ширину промежутка между дорожками в среднем порядка 0.27 мм, что для домашних условий весьма неплохо. Особенно если учесть перспективы с более конкретным подходом: с точным замером времени на травление, использованием хороших материалов и подходящего оборудования. В общем, фоторезист подходит для гибких материалов так же хорошо, как и для стеклотекстолита.

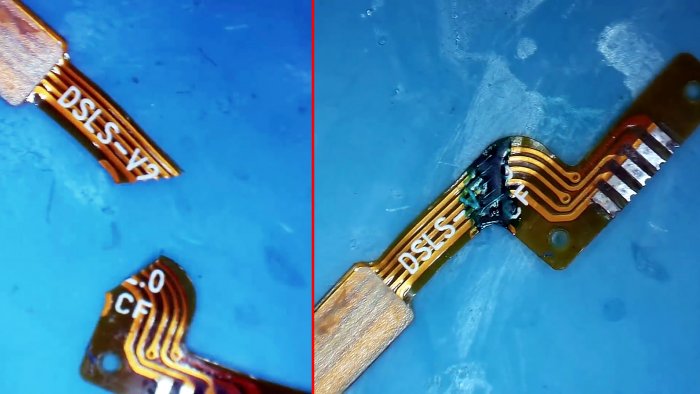

Обрыв шлейфа часто встречается при ремонте электронных устройство. Не всегда его можно быстро купить и заменить. Порой более быстрее получается его отремонтировать и восстановить самому. Дело тут не хитрое, но потребует определенной сноровки.

Понадобится

Восстановление разорванного шлейфа

При помощи скотча или липкой ленты фиксируем отрезки шлейфа на ровной поверхности с обеих сторон, сводя к минимуму расстояние разрыва.

Далее берем медную жилу из многожильного провода и заслуживаем ее. Толщину выбирайте в зависимости от толщины дорожек на шлейфе. Припаиваем жилу в разрыв дорожек шлейфа.

Смотрите видео

Подвижные элементы в гаджетах присоединяются к плате при помощи шлейфов. Когда последние по какой-то причине выходят из строя, то нарушается и работа всего устройства. Конечно, можно отнести девайс в сервисный центр для починки, но также можно все сделать и самому, если знать как. Благодаря этому вы не только сможете сэкономить ощутимую сумму денег, но также получите необходимые навыки и впоследствии сможете всегда производить починку самостоятельно в домашних условиях, если такая неприятная ситуация произойдет вновь. Если вам интересно знать, как починить шлейф на телефоне или планшете, то читайте продолжение статьи, там вы найдете всю необходимую информацию по этому вопросу.

Немного про шлейф

Руководство по ремонту гибких шлейфов

Для начала стоит отметить, что если вы прежде не занимались починкой телефонов или планшетов и не представляете, как они устроены, то такая работа, скорее всего, не для вас. Чтобы самостоятельно починить шлейф, нужны как минимум базовые знания по ремонту техники. Не стоит практиковаться на таких дорогих предметах, как телефоны или планшеты, если это ваша первая работа. Итак, если вы точно уверены в своих силах, то подготовьте следующие инструменты и материалы:

- плоская отвертка;

- паяльник;

- наждачная бумага;

- термопленка;

- стекло для увеличения;

- швейная игла;

- спирт или заменитель;

- двусторонний скотч;

- кабель МГТФ.

Приступаем к работе:

- Снимаем крышку и вынимаем аккумулятор.

- Откручиваем шурупы с помощью отвертки.

- Снимаем пластмассовую накладку под экраном, которая держится на двустороннем скотче, и печатную плату.

- Избавляемся от изоляции при помощи иголки и ищем разрыв на шлейфе.

- Готовим паяльник: наматываем на жало медную проволоку.

- Опаиваем дорожки без изоляции, подготавливая их тем самым к припаиванию к плате.

- Делаем припайку. После того как припаяли дорожки к плате, проверяем шлейф на наличие разрывов. Лупа вам поможет на всем процессе работы, так как детали довольно мелкие.

- Далее нужно воспользоваться усадочной термопленкой. Оберните ее вокруг шлейфа один раз и прогрейте строительным феном или утюгом. При использовании последнего варианта будьте предельно осторожны, чтобы не обжечься и не повредить детали. Пленка должна плотно приклеиться к шлейфу.

- Если разрыв произошел посредине шлейфа, то починить его можно при помощи дублирования элементов монтажного провода.

- Вот и все. Осталось собрать планшет или телефон и проверить успешность выполненной работы.

Внимание! Вы также можете изготовить шлейф своими руками. Для этого нужно всего лишь прикрепить проводники к обычному медицинскому пластырю нужной ширины.

Второй способ починки шлейфа

Также существует и второй способ, чтобы отремонтировать неисправный шлейф. Этот вариант отличается чуть более повышенной сложностью, но также и максимальной эффективностью. Он больше подходит тем, у кого имеются все необходимые приспособления для этого, и кто занимается этим хотя бы немного. Вам понадобятся следующие инструменты:

- Канифоль.

- Спирт.

- Скальпель или канцелярский нож.

- Кисточка.

- Кусачки.

- Суперклей и сода.

- Пинцет.

- Провод многожильный.

- Микроскоп (либо лупа).

Работа довольно деликатная – для нее вам потребуется аккуратность, внимательность, усидчивость, а также хорошее освещение. Вот подробная инструкция:

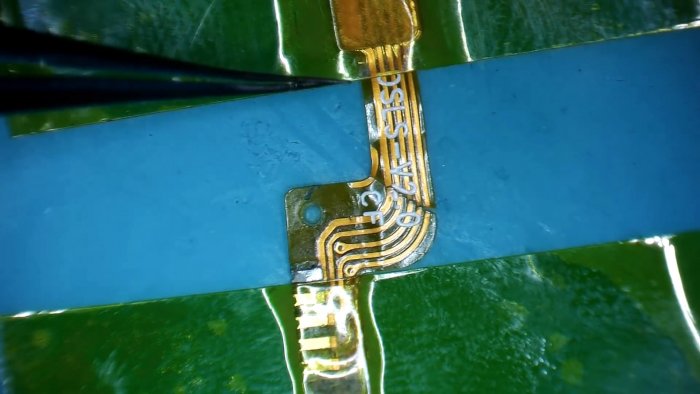

- Отпаиваем шлейф от платы и фиксируем его на плоской, хорошо освещенной поверхности для удобной работы.

- Кусочек канифоли измельчаем до порошкообразного состояния. Смешиваем его со спиртом в пропорциях 1 к 6 (к примеру, 10 грамм канифоли и 60 грамм спирта).

- При помощи скальпеля снимите изоляцию с поврежденного участка шлейфа в радиусе 1,5 мм. Нанесите на зачищенные места кисточкой раствор спирта и канифоли. Подогрейте паяльник и слегка обработайте им наканифоленные участки. Жало должно быть максимально узким и чистым.

- Провод для замены нужно зачистить, залудить и припаять к поврежденной дорожке шлейфа.

- Теперь необходимо подогнуть соединяющий провод и обрезать лишнюю торчащую часть.

- Припаиваем шлейф к плате, начиная с края.

- Разрежьте посередине поврежденный шлейф.

- С каждого края двух шлейфов нужно зачистить, соединить и спаять проводники вместе при помощи соединительных проводов. При этом дорожки должны идеально совпадать.

- Теперь нужно обработать восстановленные участки при помощи обычного суперклея, присыпав сразу же их содой. Это нужно для того, чтобы исключить скручивание элемента. Избавляемся от излишка соды с помощью кисти и впаиваем шлейф обратно к плате.

Вот и все. Теперь вы знаете, каким образом можно в домашних условиях починить или заменить поврежденный шлейф, будь то от смартфона, планшета или фотоаппарата. Работа сама из себя не представляет ничего сложного, если вы умеете обращаться с паяльником и его комплектующими, но она требует деликатности, терпения и осторожности.

Важно

Шлейф своими руками Самостоятельное изготовление шлейфа

Для меня наступила пора собрать третью СНПЧ. Первая куплена у RESETTERS, от второй покупал только шлейф, третью хочу полностью сам сделать. Взял у знакомой работающей в детском отделении лечения рака удлинители для системы "Бабочка" - 5 трубочек по 2м х 2,5мм. И купил микроволновку - по акции в хипермаркете за 60$ - Scarlett SC-290

Знаю, что трубочки надо наматывать на кастрюлю и держать 15 мин. в микроволновке под температурой 180°С. Но вот здесь проблема - как узнать какой режим 180°С? Там есть 5 режимов - максимальный для попкорна! В инструкции нет расшифровки режимов по температурам. И насчет кастрюли - из какого материала лучше кастрюлю брать? Алюминиевую, эмалированную деревянную или стеклянную. В инструкции написано, что ни одну из этих смело совать в печку нельзя. А какая лучше подходит для трубочек? Можно ли вынимать трубки из печки во время приготовления для оценки готовности? У микроволновки есть инструкция как проверить подходит ли сосуд для использования - ставишь кастрюлю вместе со стаканом воды в печку на минуту в максимальном режиме и смотришь - осталась ли она холодной в то время как вода в стакане согрелась?

Значит два вопроса:

1) Режим печки

2) Материал кастрюли

Читайте также:

webdonsk.ru

webdonsk.ru