Шкатулка ласточкин хвост своими руками

Типы соединений

- Угловые соединения.

- Разделяющиеся.

- Сквозное.

- Декоративное.

- Соединение со скосом.

- Сквозное соединение с фальцем.

Все виды соединения имеют свои сильные и слабые стороны, но, так или иначе, они образуют надежное соединение двух частей. Для работы понадобятся следующие инструменты:

При наличии этих инструментов можно с легкостью изготовить соединение. Если есть возможность использовать ручной фрезер, то надобность в перечисленных инструментах отпадает.

Сквозной тип соединения

Для начала заготовку необходимо обработать рубанком и снять лишнюю древесину. Следующим шагом будет разметка под гнезда. Здесь все индивидуально и зависит от ширины доски, а также от поставленных задач. Нужно нанести линии поперек заготовки на расстоянии 6 мм от обеих кромок. Затем нужно разделить расстояние между ними на четное количество, с каждой стороны отложить по 3 мм и провести линии поперек торца.

Теперь нужно разметить уклон шипов малкой. Излишек, который останется, нужно пометить для избежания путаницы в дальнейшем.

После разметки можно приступить к вырезанию шипов. Это можно сделать при помощи электролобзика или обычной пилы с мелким зубом. Для удобства заготовку можно зажать в тиски. При помощи пилы нужно выпилить по одной грани с каждой стороны шипа. Выпиливать следует аккуратно, в противном случае будут небольшие зазоры, которые в дальнейшем испортят внешний вид. То же самое необходимо проделать и с другими боковыми шипами.

От линии заплечников следует срезать боковые отходы, а излишек древесины между шипами с легкостью удаляется ажурной пилой. Остаток с обеих сторон можно удалить стамеской или долотом с косой кромкой.

Вырезание шипов закончено, и можно приступить к разметке и вырезанию гнезд. При помощи всех тех же тисков следует зажать заготовку. Деталь с шипами необходимо приложить к заготовке и аккуратно отметить форму шипов.

После разметки аккуратно вырезать гнезда по предварительно нанесенным линиям. Пропил от основной части следует делать таким образом, чтобы он немного не доходил до линии разметки. Часть отхода аккуратно срезать ажурной пилой. Для того чтобы две детали плотно сидели между собой, необходимо вычистить углы резцом.

Когда два соединения готовы, то можно приступить к их стыковке. Необходимо помнить, что соединение собирается только один раз. Перед склеиванием деталей необходимо убедиться, что они сидят между собой плотно. Если есть какие-то неровности, то их перед склеиванием необходимо удалить.

Если все сидит плотно, то следует произвести следующие манипуляции:

- Две заготовки нужно помазать клеем, затем соединить между собой.

- Постукивая деревянным молотком, подогнать две детали. Излишки клея нужно удалить. Иначе после высыхания внешний вид будет испорчен.

- После высыхания место склеивания зачистки шлифмашинкой с двух сторон.

- Затем проверить угол, который должен составлять для твердой древесины 1/8, а для мягкой древесины — 1/6. Если угол получится слишком большой, то образуется короткое волокно, что может повлиять на прочность соединения.

Все эти пункты также относятся и к другим модификациям соединения. И их следует выполнять в той же последовательности.

Декоративная разновидность

Этот вид соединения используется в местах где нужна красота. Еще такое соединение подчеркивает искусство мастера. С целью придания декоративного вида используются тонкие перегородки. На конце заготовки аккуратно нанести линию разметки заплечников. Продолжить линию разметки на торец и пометить излишки. Во время вырезания шипов необходимо убрать отход так же, как и у сквозных соединений. Зачистку необходимо производить от концов к середине.

Перед закреплением заготовку необходимо помазать мелом для более жесткой фиксации. На торце нужно разметить расстояние между малыми перегородками, после чего продолжить все линии шипов до линии заплечников, необходимо не забывать про удаления излишка. Бо?льшую часть отхода можно убрать при помощи шипорезной наградки, а заплечники лучше всего подравнивать ажурной пилой. Для вырезания малых перегородок необходимо сильно прижать заготовку.

Медленными движениями вдоль волокон сделать поперечный пропил рядом с линией заплечников. Операции следует повторить. После проделанных манипуляций нанести клей и скрепить обе поверхности между собой.

Соединение со скосом

В некоторых случаях необходимо комбинировать два вида соединения. Глубина прореза в таких случаях зависит от профиля и фаски.

С помощью рейсмуса разметить линию заплечников с обеих сторон. На верхней кромке нанести линию скоса. В нижней части заготовки нужно отметить определенную глубину для фаски. Поперек торца и до линии заплечников прочертить линию. От первой отметки поставить еще одну линию длиной в 6 мм. С нижней кромкой проделать то же самое. На получившихся отметках разметить нужное количество шипов. Оставшийся излишек пометить.

Вырезать шипы лобзиком и подогнать мелкой наждачной бумагой. В этом варианте излишек временно оставляется. С двух сторон нанести линию заплечников. На верхней кромке сделать небольшую пометку линии скоса. На заготовку нанести разметку гнезд для шипов и отход скоса на нижнюю часть. После окончания манипуляций удалить все излишки.

Фальцевое соединение

Разметка немного отличается от предыдущих версий. На боковых сторонах нужно нанести линию, по которой можно будет определить глубины фальца. Внутренняя сторона размечается при тех же параметрах рейсмуса. Ниже глубины фальца отметить 6 мм, а следующую отметку поставить от противоположного края. На получившихся отметках разметить нужное расположение шипов. Поперек кромки с фаской прочертить линию, но при этом она должна полностью соответствовать размеченному фальцу.

Разметка гнезд делается точно так же, как и в предыдущих вариантах, при помощи готовой заготовки с шипами и чертильных принадлежностей.

Еще одной вариацией этого соединения является соединение со скосом. В нем все соединение скрыто скосом, что добавляет красоты изделию. Перед сборкой заготовки нужно подогнать под нужную величину. Следует помнить, что гнезда необходимо делать вначале, а затем шипы. Разметка шипов проводится идентично другим вариантом, но с одним нюансом: между линией рейсмуса и внешним углом при помощи специальной чертилки и малки следует разметить скос на каждой из кромок.

Следует убедиться, что от линии заплечников до нахлеста не более 6 мм. На торце между начерченными линиями нужно разметить ширину и положение гнезд. Для удобства можно изготовить готовый трафарет из фанеры, прижать его к боковым стенкам и продолжить линию разметки, после чего все излишки убираются. Перед склеиванием двух соединений необходимо опробовать их. Если присутствуют дефекты, то убрать их стамеской и наждачной бумагой.

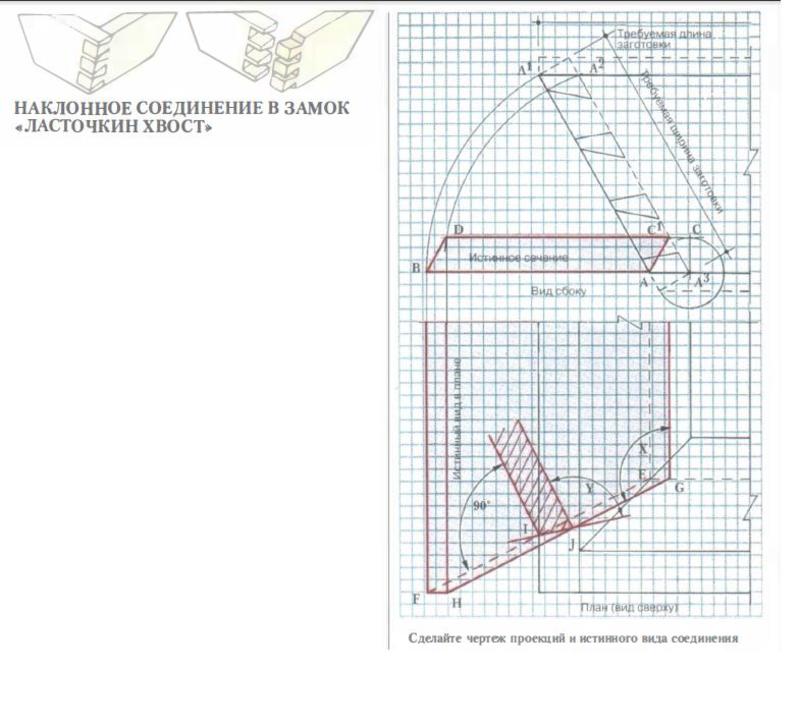

Наклонная стыковка

В основном применяется для габаритных деталей. По сложности оно находится на первом месте. Для того чтобы сделать шип-паз своими руками в этом виде соединения, понадобится намного больше времени. Сложность изготовления связана с особенностью соединения, в котором все кромки расположены под определенным углом. Перед разметкой доски нужно подогнать под одинаковую ширину. Чертеж к соединению ласточкин хвост довольно сильно облегчит поставленную задачу.

Чертеж следует начать с боковой проекции, а также необходимо нанести толщину и габариты. Что касается вертикальной проекции, то ее можно вычертить, как и боковую. Таким же способом спроектировать вид сбоку. На рисунке изображен чертеж ласточкиного хвоста, размеры которого являются определенным стандартом.

Следующим шагом будет отрезание детали по длине и ширине. На точку Х установить малку и перенести этот угол на внутреннюю сторону. Оставшиеся концы отпилить. Еще одну малку установить на угол У и разместить его на кромках. Теперь нужны направляющие линии, которые можно получить путем соединения отметок на кромке.

Аккуратно отстругать торцевой скос. На лицевой стороне следует разметить детали с шипами. По скошенным торцам нужно отмерить размер материала. К точке Х приложить малку и разметить линию по кромке деталей. Поставить 6-тимилиметровые зарубки с верхней и нижней кромки. Положение шипов можно рассчитать по этим отметкам.

Уклон шипов необходимо разметить на наклонном конце деталей. Для удобства можно воспользоваться малкой. При помощи трафарета и угольника разметить шипы. Оставшийся излишек пометить. При вырезании шипов необходимо опираться на ранее размеченные углы, после чего можно по готовой заготовке расчертить и вырезать гнезда.

Весь излишек по окончании работы аккуратно убирается. Если наклон по каким-то причинам не устраивает, то его можно подстругать после склейки или счистить шлифмашиной. В случае если приходится подбивать соединения киянкой, то нужно подложить кусок бруска, иначе могут остаться следы.

Ручной фрезер

Перед фрезеровкой заготовку следует поставить вертикально для удобства. Перед этим нужно разметить количество хвостов. При фрезеровке будет образовываться отход, который с легкостью удаляется фрезером.

На рынке или в магазине можно приобрести шаблоны, с помощью которых дело пойдет еще быстрее. К верхней части заготовки нужно приложить и зафиксировать приспособление. Затем на фрезере выставить необходимую глубину реза. После фрезеровки все соединения получаются гладкими и практически не требуют подгонки.

Такой метод крепления применяется в различных областях, где необходимо получить надёжное крепление двух деталей или собрать целую конструкцию. Например, в машиностроении шиповое соединение ласточкин хвост применяют для крепления лопаток на диске в различных компрессорах, в отдельных агрегатах металлорежущих станков, в оптических устройствах для обеспечения точного линейного перемещения.

Наибольшее распространение данный вид крепления получил в строительстве и мебельном производстве.

В строительстве при сборке деревянных домов в торцах скрепляемых брёвен изготавливают элементы ласточкиного хвоста (зубья и пазы). Его целесообразно применять для бруса соединения, имеющего прямоугольную форму. Размерами паза и шипа определяется надёжность всей будущей конструкции.

Кроме этого в строительстве оно используется в производстве различных столярных изделий:

- оконных рам;

- окон, форточек и фрамуг;

- дверных проёмов и самих дверей;

- межкомнатных перегородок, арок, различных углублений.

При изготовлении мебели оно применяется для сборки каркаса, отдельных элементов (выдвижных ящиков, дверей, разборных крышек). Монтаж двух деталей таким способом обеспечивает хорошее сопротивление внешним и внутренним воздействиям. Конструкция сохраняет структурную целостность и препятствует образованию трещин. С целью улучшения фиксации в мебельных конструкциях его подвергают склеиванию. Благодаря большой площади контакта и сложной конфигурации крепление получается надёжным.

Ласточкин хвост применяется при изготовлении тары различных размеров (ящиков, коробок, контейнеров).

Изготовление приспособления для выборки шипа

В отличие от профессионального станка, рабочий инструмент не имеет фиксации в пространстве. Его подают на неподвижно закрепленную заготовку двумя руками. Поэтому изготовление приспособления для зажима детали на первом этапе является обоснованной необходимостью. Простейшим приспособлением для этого является конструкция (рис. 2) из неподвижных направляющих (верхние, нижние, боковые), подвижной планки, которой регулируется длина выборки. Для его сборки необходимо выполнить последовательность действий:

- закрепить на куске фанеры (по ее краям) боковые вертикальные элементы одинаковой высоты с центральными вырезами;

- накрыть их направляющими, по которым будет перемещаться подошва фрезера;

- поставить боковые планки, ограничив ход электроинструмента по верхним направляющим;

- установить на нижней фанере подвижный элемент, которым регулируется вылет края заготовки, подвергающийся фрезеровке.

Рисунок 3. Схема выборки шипа.

Для фиксации подвижной планки используется стандартный винт с барашком либо специальный крепеж. Размеры всех элементов конструкции подбираются индивидуально:

- высота верхних направляющих равна толщине заготовки, в которой изготавливается шип, с учетом небольшого зазора для установки фиксирующего клина;

- ширина выреза в вертикальных элементах зависит от длины шипа, создаваемого ручным фрезером.

Читать также: Окучник на мотоблок своими руками чертежи

Для работы на данном приспособлении подходит ручной фрезер любой модификации, производителя, так как в большинстве моделей предусмотрена регулировка скорости резания, подачи, вылета рабочего органа.

- в листе фанеры, расположенным горизонтально, неподвижно фиксируется электроинструмент;

- его корпус расположен снизу, фреза выходит с обратной стороны листа в сквозное отверстие;

- на рабочем столе крепится брусок из твердой породы древесины (бук, береза, дуб);

- на бруске закреплен кусок доски в 2,5 см, являющийся расходным материалом (используется один раз с определенным диаметром фрезы).

Конструктивно фиксация ручного фрезера в листе многослойной фанеры решается несколькими вариантами — хомуты, саморезы. Важно, чтобы крепеж не выступал на рабочую сторону фанеры. Сам лист может крепиться к верстаку, опираться на пару стульев, фиксироваться на нескольких рядах бруса, козлах, лесах.

В современных изделиях применяют различные виды соединения. Чтобы определить тип соединения на крепёж ласточкин хвост лучше посмотреть сверху. В этом случае можно отметить следующие типы:

- грубые (пазы и зубцы хорошо видны и точно демонстрируют систему крепления);

- скрытые (зубцы не видны, они скрыты корпусом второй детали);

- сквозное соединение (шип охватывает всю ширину второй детали);

- односторонний шип (в этом случае вырезается только часть, а вторая сторона остаётся неизменной).

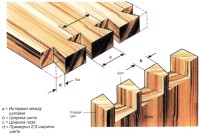

Кроме внешней формы они классифицируются по размеру изготовленных пазов и зубьев. В технической документации указывается относительный масштаб. Он объединяет основные размеры отдельных элементов:

- интервалы между шипами;

- величина шипа;

- угол наклона;

- количество шипов.

Для грубых соединений применяется масштаб 1:5. Он обеспечивает надёжный контакт особенно крупногабаритных деталей. Этот масштаб приемлем для мягких сортов древесины. В конструкциях из твёрдой древесины обычно применяют масштаб 1:8. Такой контакт выглядит более эстетично. При выборе этого параметра необходимо учитывать, что при небольшом угле наклона под воздействием внешней нагрузки или внутренних натяжений конструкция может разойтись. Поэтому его крепят с помощью столярного клея. При задании большого угла снижается нижняя часть шипа, что может привести к его разрушению.

Как выбрать паз фрезером?

Решение задачи зависит от того, где располагаются пазы, какой размер они имеют. Можно привести несколько рекомендаций домашним мастерам:

- Использование открытых пазов предполагает закрепление у столешницы, проведение заготовки вдоль фрезы.

- Точность определяется высотой фрезы, местом расположения планки.

- Рекомендуется пользоваться древесными отходами для пробных операций. Это позволяет избежать ошибок.

- Выборка проводится поэтапно, при этом осуществляется несколько проходов.

Главное после завершения каждого этапа вовремя избавляться от отходов из древесины. Тогда инструмент точно не будет страдать от перегрева. При выполнении работы легче всего использовать вырезанный из фанеры шаблон. По нему проходят самой фрезой, с установленным подшипником.

Изготовление ласточкиного хвоста своими руками

Применение крепления ласточкин хвост позволяет получить красивые и надёжные самодельные конструкции из дерева. Делать ласточкин хвост несложно. Однако для производств качественных зубьев и пазов необходимо обладать определёнными навыками в столярном деле и иметь необходимый инструмент.

Последовательность самостоятельного изготовления такого соединения сводится к следующему перечню операций:

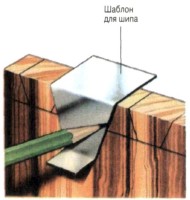

- Производство разметки будущих шипов. Перед проведением разметки определяют количество зубьев (эта величина зависит от геометрических параметров заготовки). С помощью рейсмуса проводят линию так называемых заплечиков. Разметка делается на всех четырёх гранях. Используя специальный шаблон, наносят разметку на торце и боковой поверхности. Для недопущения ошибок при распиле, удаляемые участки выделяют специальной маркировкой или цветом.

- Выпиливание шипов. Целесообразно закрепить деталь, чтобы обеспечить точность распила. Если она имеет крупные габариты и массу, необходимо обеспечить её неподвижность и только после этого приступить к распилу. Сначала производят пропилы на величину отмеченных заплечиков. Основным условием при проведении работы является сохранение перпендикулярного положения пилы по отношению к поверхности торца. Для недопущения увода пилы в сторону опытные столяры применяют различные направляющие, например столярный угольник.

- Удаление промежутков. Эту процедуру выполняют двумя способами. В первом случае применяют ручной или электрический лобзик. Во втором используется стамеска и молоток.

- Разметка элементов. Производят разметку углов наклона зубьев и пазов. Величина этого наклона зависит от выбранного соотношения. Для получения одинаковых углов деталь с выпиленными шипами используют как шаблон.

- Выпиливание пазов. Эта процедура по технологичности напоминает процесс удаления промежутков. Для получения качественных результатов необходимо обеспечить фиксацию детали и аккуратность при распиле. Особое внимание следует уделить удалению предусмотренных припусков.

- Предварительная подгонка и сборка конструкции. Эта операция необходима для проверки точности изготовленных шипов и пазов. С помощью предварительной подгонки удаётся выявить возможные дефекты. Это позволит их устранить или принять меры для обеспечения надёжного крепления. Подгонка должна проводиться аккуратно без лишних усилий и перекосов, чтобы не допустит поломки зубьев. Они должны плавно входить в шипы. При необходимости производят шлифование с помощью наждачной бумаги.

- Окончательная сборка и склейка конструкции. После проверки на контактные поверхности зубьев и шипов наносят клей. Клей выбирают в зависимости от массы и габаритов изделия. Современные производители предлагают достаточно широкий ассортимент такой продукции (различного химического состава, для разных пород дерева, условий применения). Для обеспечения надёжного склеивания детали закрепляют с помощью струбцин и оставляют до полного высыхания.

Инструменты и материалы

Способ крепления ласточкин хвост применяется при самостоятельном изготовлении деревянных изделий на промышленных предприятиях. Возможности домашней мастерской ограничены, поэтому для качественного изготовления такого крепления необходимы следующий инструмент и оборудование:

- пила с мелкими зубьями (обычно используется обушковая пила);

- лобзик;

- стамеска (желательно иметь несколько с разной шириной режущей кромки);

- молоток;

- инструмент для разметки (готовые шаблоны, рейсмус, столярный угольник);

- строительный карандаш (иногда применяют маркер);

- столярный нож.

Если в мастерской имеются электроинструменты, они облегчат решение поставленной задачи. Могут быть полезными: электрическая дрель, электролобзик или вертикальная пила с мелкими зубьями.

Для изготовления соединения можно воспользоваться ручным фрезером. Кроме этого если планируется постоянная сборка деревянных деталей, разрабатывают специальные приспособления, которые позволяют производить разметку и служат направляющими при распиле.

На мебельных и деревообрабатывающих производствах зубья и пазы вырезают на специальных станках. К ним относятся:

- ламельный фрезер;

- фрезерный станок с насадками;

- специальный станок для изготовления элементов крепления ласточкин хвост;

- промышленные шаблоны.

Сделать ласточкин хвост фрезером значительно проще и быстрее. Станок позволяет выдержать заданные размеры с высокой степенью точности.

Нюансы проектирования соединения

При проектировании элементов ласточкин хвост необходимо учитывать следующие характеристики:

- размер и массу каждой детали;

- вид древесины;

- область применения будущей конструкции (поможет учесть прилагаемые нагрузки и внутренние натяжения древесины);

- количество необходимых пазов и зубьев;

- их форму и геометрические размеры (длину, угол наклона, размер основания);

- интервал между зубьями.

Учёт этих нюансов позволит получить прочное и долговечное крепление. Для правильного исполнения соединения ласточкин хвост чертёж должен быть выполнен в соответствии с установленными нормами и правилами. Слишком большое количество элементов позволяет повысить прочность. Это приводит к уменьшению размера каждого зуба, что может вызвать его поломку при монтаже. Кроме этого значительно увеличивает трудности при изготовлении и приводит к возрастанию времени изготовления. Поэтому используют установленные соотношения, например 2:1 или 3:1.

Угол наклона боковой поверхности влияет на механические характеристики. Если угол маленький теряется свойство ласточкиного хвоста и конструкция превращается в обыкновенную шиповую. При задании слишком большого угла уменьшается размер основания шипа, что может вызвать его растрескивание и даже излом во время монтажа.

Выбор угла для способа крепления ласточкин хвост со скосом чертёж выполняется с указанием этого параметра.

Описание процесса изготовления

Процесс изготовления зависит от применяемых станков и инструмента. Если изготавливается соединение ласточкин хвост с помощью фрезера, задача сводится к правильной настройке фрезерного станка, выбору необходимого режущего инструмента. Обычно проведением таких работ занимаются профессиональные столяры. Для них заранее подготовлена документация с чертежами, в которых указаны все необходимые размеры и последовательность изготовления.

Для качественного изготовления крепления ласточкин хвост своими руками сначала производят разметку на каждой из деталей. Параметры зубьев и пазов, их количество и расположение выбирается в соответствие с установленными стандартами.

Если нет возможности обратиться к документации, опытные столяры советуют изготавливать отдельные элементы с учётом следующих параметров. Толщина зуба должна быть около одной третьей части всего размера. Длину желательно выбирать равной толщине самой детали.

После проведения подготовительных работ необходимо обязательно провести предварительную проверку точности зацепления. Если были допущены ошибки, необходимо провести подгонку каждого элемента (шипа или паза). После устранения всех недостатков приступают к склеиванию деталей.

Создание шипов на брусках и досках

Обработка выполняется при помощи следующей последовательности действий:

- Деталь, подвергаемая обработке, устанавливается на плоскости с нижней стороны.

- Край детали, где происходит формирование шипа, вмещают вырезы у направляющих вверху. Конструкция движется внутрь, пока не упрётся в конец.

- Элемент подвижного типа должен фиксироваться, с сохранением определённого положения.

- Применяем клиновой инструмент, чтобы соединить друг с другом направляющие и плоскость, расположенные вверху.

- Соединение ручного фрезера с верхними направляющими.

- При помощи фрезерного инструмента на домашнем фрезерном столе производится снятие древесины у одной стороны.

- Когда обработана первая сторона заготовки, начинают вторую.

Операция будет успешной только при высоких параметрах производительности и точности. Настройка относится к обязательным действиям перед тем, как инструменты включаются. Для решения вопроса действия выполняются со следующей последовательностью:

- Фрезерный инструмент опускают до тех пор, пока он не дойдёт до поверхности основания.

- Измерение толщины детали.

- Результат по толщине делится на 4. Итог – параметр расстояния, которого придерживаются, поднимая фрезу над основанием.

Столярное соединение ласточкин хвост создали веков много назад до появления надежных клеев и крепежа доступного. Этот традиционный способ соединения деревянных двух деталей востребован и сегодня. Его ящичных в используют конструкциях и при изготовлении мебели. Мы поговорим подробно обо всех особенностях этого соединения столярного, тонкостях его проектирования и способах вручную создания и механизированными методами.

Ласточкин хвост только не это эстетика

Распространено мнение, что эпоху, в сегодня доступного качественного клея и дешевых изделий крепежных, использование ласточкиного хвоста это эстетическая больше прихоть. Это суждение верно отчасти лишь. Бесспорно, всевозможные варианты этого соединения шипового очень выразительны, свидетельствуют о мастерстве способны и столяра украсить любой проект. Но ласточкин помимо хвост красоты обладает и важными функциональными Соединение.

преимуществами хорошо сопротивляется естественным деформациям утрачивая, не древесины структурной целостности. Благодаря этому его качеству целесообразно использовать в больших деталях, в изделиях в особенности из массива при изготовлении мебели и Используя.

ящиков ласточкин хвост, можно выбирать прочность оптимальную соединения: на это влияет общее шипов количество и угол наклона проушины. Еще особенность одна, которая повышает механическую прочность, площадь большая склейки.

Анатомия ласточкиного хвоста

Схема деталировки ласточкиного Что

хвоста нужно учитывать при проектировании При

соединения? проектировании ласточкиного хвоста учитывают моментов ряд, которые будут влиять как на прочность его, так и на внешний вид.

Интервал шипами между. Расстояние между шипами и их размер прочность определяют соединения.

При равных промежутках (механическая 1:1) соотношение прочность наиболее высокая. Но такую используют конфигурацию редко. Поскольку из-за большего количества изготовление элементов детали занимает соответствующее время. допустить Вероятность ошибки, которые станут причиной подгонки неплотной, также выше. Обычно используют или 2:1 соотношение 3:1. В этих случаях прочность соединения такой остается же высокой.

При сочленении широких краям по деталей делают дополнительные шипы с небольшими Такое. промежутками решение помогает эффективно бороться с древесины короблением.

Как сделать разметку? точную

При изготовлении ласточкиного хвоста руками своими точность разметки имеет первоочередное Для. значение ее нанесения традиционно используют малку и Более.

угольник практичным и удобным приспособлением для целей этих является специальный шаблон. Такие бывают разметчики с разными показателями угла, и рассчитаны мягких для или твердых пород дерева.

ласточкиного Изготовление хвоста своими руками

Чтобы ласточкин сделать хвост вручную понадобится следующий инструментов набор:

Размечаем рейсмусом заплечиков линию на всех четырех гранях. Определившись с шипов количеством, с помощью специального шаблона наносим вначале разметку на торце, а затем на пласти детали. удобства Для последующих работ отмечаем участки, будут которые удалены.

Эту же процедуру можно при выполнить помощи малки и столярного угольника.

Обушковой пилой делаем ровные линии до пропилы заплечиков, отмеченной рейсмусом. Полотно строго удерживаем перпендикулярно торцу; пилим равномерными без движениями рывков. Чтобы пилу не уводило в качестве в сторону импровизированной направляющей можно использовать столярный небольшой угольник.

между Отход шипами может быть удален способами двумя:

Первый с помощью лобзика. В этом удаляют случае основную часть отхода, а небольшие аккуратно остатки подрезают и зачищают стамеской.

Выбрать намного не отход сложнее, используя одну стамеску. деталь Зафиксировав на верстаке, послойно снимаем древесину, показано как на схеме.

пилой Обушковой делаем пропилы. Заготовку зажимаем в под тисках углом, таким образом, чтобы разметки линии были не под наклоном, а вертикальными. повысит Это удобство работы и позволит сделать более пропил точно.

Пропил делаем не строго по разметки линии, а рядом с ней, так чтобы небольшой создать запас для последующей подрезки Пилим. соединения плавно, без рывков, останавливаемся на заплечика линии.

Выпиливаем плечики. отход Отпиливаем с небольшим припуском, затем подрезаем стамеской его до линии разметки.

Перед склеиванием проводят сухую чтобы, сборку проверить плотность подгонки. Вставляем шипами с деталь в ласточкины хвосты и аккуратно подбиваем Чтобы. киянкой избежать поломки шипов и хвостов, соединение закройте обрезком деревяшки, которая распределит Шипы.

удары и хвосты должны плотно прилегать другу к друг. В правильном соединении для сборки легкого достаточно постукивания киянкой. Если соединение плотное слишком, детали разбирают, определяют проблемное очень и утолщение аккуратно подрезают стамеской.

Клей наносят тонким слоем на контактные все поверхности обеих деталей ящичного Собранную. соединения конструкцию стягивают струбцинами . Для давления распределения по всей площади соединения под струбцин губки подкладывают деревянные блоки.

Больше о этого тонкостях процесса вы можете узнать из наших посвященных, материалов выбору клея и правилам столярной Совет .

склейки! Детали ящичных соединений всегда нескольких в изготавливают экземплярах. Вы можете оптимизировать рабочий собрав, процесс заготовки в пачку, и распилить за один всю раз серию.

Как сделать ласточкин фрезером хвост

Собранную конструкцию фиксируем в горизонтальном зажав, положении струбцинами или в тисках.

Для удобства карандашом отмечаем часть отходную. Устанавливаем нужный вылет конусной вырезаем и фрезы промежутки между ласточкиными хвостами.

На соответствующей стороне шаблона фрезой прямой вырезаем шипы по всей длине Срезание.

детали лишних шипов. Отпускаем струбцины и шаблон сдвигаем так, чтобы каждый шип центру по находился слота.

Если вы хотите изготовить мебель из цельного дерева, вам придется принять определенные меры против деформации древесины. В перечень таких мер входит и подбор соответствующего соединения.

Это делается так

- Выпилить из досок детали нужной длины.

- На одну из досок нанести разметку шипов и пазов.

- Перенести разметку с лицевой пласти доски на торец и затем на тыльную пласть.

- Пропилить пазы и вырезать их стамеской.

- С помощью обработанной доски разметить расположение шипов и пазов на другой доске.

- После обработки второй доски попробовать соединить обе детали без клея и в случае необходимости внести исправления.

- На участки стыковок нанести клей, детали осторожно соединить и держать под нажимом, пока клей не схватится.

ЧТО ВАМ ПОТРЕБУЕТСЯ

Материалы:

Заготовки из дерева Клей.

Инструменты:

- Линейка.

- Карандаш.

- Шило или нож.

- Угольник.

- Шипорезная пила.

- Стамески подходящей ширины.

- Верстак.

- Струбцины.

- Молоток.

- Киянка.

Самодельное приспособление для разметки скосов шипов: вырежьте из тонкого металлического листа шаблон и придайте ему соответствующую форму.

Выполнять разметку на детали, имеющей необходимую длину

Перед разметкой шипов и пазов еще раз измерьте деталь, она должна иметь необходимую ширину. Если ширина детали больше, чем положено, то разметка будет неточной и, следовательно, негодной.

Выбирайте подходящую стамеску

До того как вы начнете обработку пазов, проверьте, соответствует ли их размерам имеющаяся у вас стамеска. Позаботьтесь о подходящем инструменте заблаговременно, если вы планируете выполнить очень тонкие шипы. Стамески бывают различной ширины — от 4 до 40 мм.

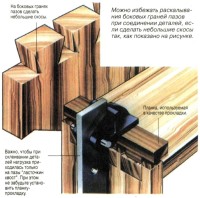

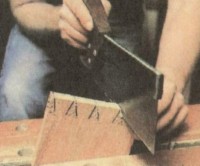

Брусок защищает от повреждений

Как сохранить целостность пазов

При соединении деталей никогда не ударяйте киянкой прямо по дереву. Для защиты деталей от повреждений используйте небольшой деревянный брусок.

Соединенные таким образом доски по-разному реагируют на нагрузку. И поэтому не все равно, в какой детали выполнять пазы, а в какой — шипы.

В выдвижных ящиках шипы делают на фронтальной доске, пазы — в боковых стенках. Так как самая большая нагрузка на ящик возникает тогда, когда его выдвигают, то соединение будет наиболее прочным именно при таком расположении шипов.

В навесной полке максимальная нагрузка приходится на детали, расположенные горизонтально.

Они и должны быть с шипами, которые будут удерживать фигурные пазы в вертикально расположенных деталях.

Равномерное распределение

Опытные столяры могут распределять зубцы практически от руки. Тому, кто только начинает осваивать этот способ соединения деталей, рекомендуем воспользоваться линейкой.

Для досок шириной до 15 см размечают, например, четыре шипа и три паза или пять шипов и четыре паза. Для досок шириной до 20 см — пять шипов и четыре паза или шесть шипов и пять пазов. Примерная схема распределения такова: отношение средней толщины шипа к средней ширине паза составляет 1:2.

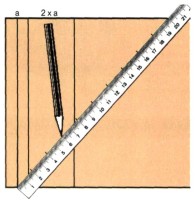

Очень точно можно расчертить шипы и их скосы по схеме, показанной на рисунках справа.

Возможны и другие способы деления. Можно выбрать, например, меньшую ширину шипов. В так называемом английском соединении шипы очень узкие, а пазы — широкие. Однако в любом случае шипы не должны иметь слишком большие скосы, чтобы ие повредить узкие части пазов.

Пометить на детали параллельно торцевому краю толщину доски, затем половину толщины и далее провести линию, расстояние до которой от торца равно толщине доски, умноженной на три. Чтобы теперь точно распределить четыре шипа и три паза, нанесите на косую вспомогательную линию метки, расстояние между которыми кратно 10. Затем перенесите это деление на линии разметки.

Разметка

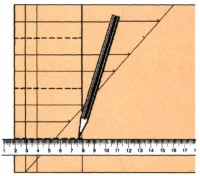

Итак, вы наметили шипы и пазы на лицевой пласти доски. Теперь нужно перенести разметку на торцевую сторону.

Для этого понадобятся угольник и хорошо заточенный карандаш, шило или нож. В зависимости от вида древесины может оказаться полезным или даже необходимым покрыть торцевую сторону доски мелом: на белом фоне разметка будет виднее. С торцевой стороны разметку переносят на тыльную пласть доски.

Разметка получится более точной, если деталь при этом закреплена на верстаке.

Разметку с симметричных элементов на одной детали следует наносить одновременно, чтобы, например, контуры шипов по углам выдвижного ящика совпадали.

С помощью остро заточенного карандаша (или шила) и угольника линии разметки переносят с лицевой пласти на торцевую сторону доски.

Вырезание пазов

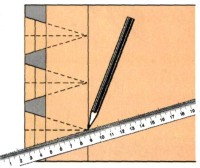

После переноса линий разметки, перед тем как начать пилить, заштрихуйте на детали выпадающие участки — промежутки между шипами. Так вы ничего не перепутаете при дальнейшем выпиливании и работе стамеской.

Деталь следует закрепить на верстаке таким образом, чтобы линии разметки параллельных по отношению друг к другу скосов заняли строго вертикальное положение. Сделать это несложно, если использовать угольник. Пропилите сначала пазы с одной стороны, после чего деталь переверните, закрепите и пропилите оставшиеся скосы пазов.

Пазы вырезают стамеской, которую следует держать строго вертикально. При этом положение самой детали должно быть горизонтальным. Более точно направлять стамеску удается тогда, когда поверх детали закреплена еще одна доска, край которой проходит по линии разметки глубины пазов.

Сначала пазы обрабатывают стамеской с одной стороны детали. После того как сделана выемка примерно в половину толщины доски, ее переворачивают и завершают обработку пазов. Такой способ позволяет избежать растрескивания доски, а также неточностей в обработке пазов.

Закрепите деталь так, чтобы линии разметки заняли строго вертикальное положение. Проверьте угольником.

Для вырезания пазов стамеской закрепите детали на верстаке в горизонтальном положении. Деталь не должна скользить.

Пропилите только стороны с одинаковым наклоном. Переверните и закрепите деталь, пропилите другие стороны.

Опытные столяры предпочитают сначала изготавливать шипы, а затем на другой доске вырезать пазы. Но можно поступить иначе: готовые пазы использовать для того, чтобы наметить на другой доске шипы.

При этом также рекомендуется покрыть торцевую сторону мелом, чтобы на темном дереве с броскими годичными кольцами не терялись линии разметки. Последние должны быть проведены очень точно. Для этого можно воспользоваться шилом или хорошо отточенным карандашом.

Перенос линий разметки

Линии разметки с торцевой стороны доски на лицевую и тыльную пласти переносят строго под прямым углом к торцу. Длина шипов зависит от толщины доски с пазами. Эти линии разметки также должны быть совершенно точными. Лучше размечать глубину шипов не с помощью доски с пазами, а, измерив длину шипов от торцевого края, перенести эти размеры на соответствующую деталь. Иначе шипы могут получиться длиннее, чем нужно.

При разметке имейте в виду, что лицевой должна быть самая лучшая сторона доски, а линии разметки при этом — максимально точными.

Горец детали из темного дерева желательно покрыть мелом, чтобы линии разметки были лучше видны, а пропилы получились более точными.

Соединение

Чтобы вырезать на детали шипы, ее снова крепко зажимают, однако на этот раз положение доски должно быть строго вертикальным, как и пропилов, которые лишь слегка скашиваются в другой плоскости то влево, то вправо.

Закрепление детали

Сначала выполнить пропилы только с левой или правой стороны шипов, затем — параллельные пропилы с другой стороны.

После выемки промежуточных участков между шипами осторожно подровнять спилы долотом.

Склеивание

Осторожно соедините доски так, чтобы шипы и пазы не раскололись. Имейте в виду, что особенно часто трескаются пазы.

Клей наносят равномерно тонким слоем по всей поверхности шипа. Для этого используют носик флакона с клеем или тонкую кисточку.

При идеальном соединении шипов и пазов все стыковочные швы очень плотные, без малейших щелей, которые не только уменьшают прочность соединения, но и портят внешний вид изделия. Однако даже опытные столяры не всегда достигают совершенного результата, поэтому вы не должны расстраиваться, если соединение в некоторых местах нуждается в исправлениях.

Поступите следующим образом. Расстелите под верстаком пленку и стряхните на нее опилки. Из опилок и клея сделайте столярную шпаклевку, которая и поможет вам внести небольшие коррективы.

Хотя в продажу выпускаются готовые столярные шпаклевки и мастики всевозможных расцветок, но самодельная шпаклевка имеет преимущества: в ее состав входят опилки древесины, с которой вы в данный момент работаете, то есть эта шпаклевка будет полностью соответствовать тону вашего изделия.

Наносить шпаклевку надо аккуратно, маленькими порциями, заполняя только щели. Уплотнять и выравнивать прошпаклеванные участки лучше лезвием долота, а не шпателем.

Шаблон

Быстро нарезать шипы можно фрезой, если использовать специальную насадку для дрели.

Читайте также: