Радиатор для транзистора своими руками

Добавил пользователь Валентин П. Обновлено: 10.09.2024

Радиаторы для полупроводниковых приборов

Во время работы мощные полупроводниковые приборы выделяют в окружающую среду определенную теплоту. Если не позаботиться об их охлаждении, транзисторы и диоды могут выйти из строя из-за перегрева рабочего кристалла. Обеспечение нормального теплового режима транзисторов (и диодов) - одна из важных задач. Для правильного решения этой задачи нужно иметь представление о работе радиатора и технически грамотном его конструировании.

Как известно, любой нагретый предмет охлаждаясь отдает тепло окружающей среде. Пока количество тепла, выделяющегося в транзисторе, больше отдаваемого им среде - температура корпуса транзистора будет непрерывно возрастать. При некотором ее значении наступает так называемый тепловой баланс, то есть равенство количеств рассеиваемого и выделяемого тепла. Если температура теплового баланса меньше максимально допустимой для транзистора - он будет надежно работать. Если эта температура выше допустимой максимальной температуры - транзистор выйдет из строя. Для того, чтобы тепловой баланс наступал при более низкой температуре, необходимо увеличить теплоотдачу транзистора.

Известны три способа передачи тепла: Теплопроводность, Лучеиспускание и Конвекция. Теплопроводность воздуха обычно мала - этим значением при расчете радиатора можно пренебречь. Доля тепла, рассеиваемая лучеиспусканием значительна лишь при высоких температурах (несколько сотен градусов по Цельсию), поэтому этой величиной при относительно низких температурах работы транзисторов (не более 60-80 градусов) также можно пренебречь. Конвекция - это движение воздуха в зоне нагретого тела, обусловленное разностью температур воздуха и тела. Количество тепла, отдаваемого нагретым предметом, пропорционально разности температур предмета и воздуха, площади поверхности и скорости воздушного потока, омывающего тело.

В молодости я столкнулся с оригинальным решением отвода тепла от мощных выходных транзисторов. Транзисторы (тогда для построения усилителей применяли транзисторы типа П210) на длинных проводах находились вне корпуса. К корпусу были прикручены две пластиковые баночки с водой, а транзисторы лежали в них. Таким образом было обеспечено "водяное" эффективное охлаждение. Когда вода в баночках нагревалась - ее просто заменяли на холодную. Вместо воды можно использовать минеральное (жидкое) или трансформаторное масло. Сейчас промышленность начала серийно выпускать водяные системы охлаждения процессоров и видеокарт компьютеров - по принципу автомобильных радиаторов (но это - уже, на мой взгляд, экзотика. ).

Для обеспечения эффективного отвода тепла от кристалла полупроводника применяют теплоотводы (радиаторы). Познакомимся с некоторыми из конструкций радиаторов.

На приведенных рисунках показаны четыре разновидности теплоотводов.

Простейшим из них является пластинчатый радиатор. Площадь его поверхности равна сумме площадей двух сторон. Идеальной формой такого теплоотвода является круг, далее идут квадрат и прямоугольник. Пластинчатый радиатор целесообразно применять при небольших мощностях рассеивания. Устанавливаться такой радиатор должен вертикально, в противном случае - эффективная площадь рассеяния снижается.

Усовершенствованный пластинчатый теплоотвод представляет собой набор из нескольких пластин, загнутых в разные стороны. Этот радиатор при площади поверхности равной простейшему пластинчатому имеет меньшие габариты. Устанавливается такой теплоотвод аналогично пластинчатому. Количество пластин может быть различным - в зависимости от необходимой поверхности. Площадь рассеивания такого радиатора равна сумме площадей всех загнутых участков пластин, плюс площадь поверхности центральной части. Это тип радиатора имеет и недостатки: пониженную эффективность отвода тепла от всех пластин, а также невозможность получения идеально прямой поверхности в местах соединения пластин между собой.

Для изготовления пластинчатых радиаторов следует использовать пластины с толщиной не менее 1,5 (лучше - 3) миллиметров.

Ребристый радиатор - обычно цельнолитой, либо фрезерованный - может быть с одно или двухсторонним оребрением. Двухстороннее оребрение позволяет увеличить площадь поверхности. Площадь поверхности такого теплоотвода равна сумме площадей поверхности всех пластин и сумме площади поверхности основного тела радиатора.

Самым эффективным из всех перечисленных является штыревой (или игольчатый) радиатор. При минимальном объеме такой радиатор имеет максимальную эффективную площадь рассеивания. Площадь поверхности такого теплоотвода равна сумме площадей каждого штырька и площади основного тела.

Также существуют теплоотводы с принудительной подачей воздуха (пример - кулер процессора в вашем компьютере). Эти теплоотводы при небольшой площади поверхности радиатора способны рассеивать в окружающую среду значительные мощности (к примеру - процессор среднего быстродействия Р-1000 выделяет, в зависимости от загрузки 30-70 ватт тепловой энергии). Недостаток таких теплоотводов - повышенный шум при эксплуатации и ограниченный срок работы (механический износ вентилятора).

Материалом для радиаторов обычно служит алюминий и его сплавы. Лучшей эффективностью обладают теплоотводы, выполненные из меди, но вес и стоимость таких радиаторов выше, чем у алюминиевых.

Полупроводниковый прибор крепится на теплоотвод при помощи специальных фланцев. Если необходимо изолировать прибор от радиатора - применяются различные изоляционные прокладки. Применение прокладок снижает эффективность передачи тепла от кристалла, поэтому, если есть возможность - лучше изолировать теплоотвод от шасси конструкции. Для более эффективного отвода тепла поверхность, которая соприкасается с полупроводниковым прибором, должна быть ровной и гладкой. Для повышения эффективности применяют специальные термопасты (например "КПТ-8"). Применение термопаст способствует уменьшению теплового сопротивления участка "корпус - теплоотвод" и позволяет несколько понизить температуру кристалла. В качестве прокладок используют слюду, различные пленки из пластмассы, керамику. В свое время мной было получено авторское свидетельство по способу изолирования корпуса транзистора от теплоотвода. Суть данного метода заключается в следующем: Поверхность теплоотвода покрывается тонким слоем термопасты (например типа КПТ-8), на поверхность пасты наносится (методом насыпания) слой кварцевого песка (я использовал песок из плавкого предохранителя), далее излишек песка удаляется стряхиванием и транзистор плотно прижимается при помощи хомута, изготовленного из изоляционного материала. При заводских испытаниях данного метода "прокладка" выдерживала кратковременно подачу напряжения в 1000 вольт (от мегометра).

Некоторые зарубежные мощные транзисторы выпускаются в изолированном корпусе - такой транзистор можно крепить непосредственно к теплоотводу без применения каких либо прокладок (но это не исключает применения термопаст!).

Источником тепла в системе транзистор-радиатор-окружающая среда является коллекторный P-N переход. Весь путь тепла в этой системе можно разделить на три участка: переход - корпус транзистора, корпус транзистора - теплоотвод, теплоотвод - окружающая среда. Вследствие неидеальности передачи тепла температуры перехода, корпуса транзистора и окружающей среды существенно отличаются. Это происходит потому, что тепло на своем пути встречает некоторое сопротивление, называемое тепловым сопротивлением. Это сопротивление равно отношению разности температур на границах участка к рассеиваемой мощности. Сказанное можно проиллюстрировать примером: по справочнику тепловое сопротивление переход-корпус транзистора П214 равно 4 градуса Цельсия на ватт. Это означает, что в случае рассеивания на переходе мощности в 10 ватт, переход будет "теплее" корпуса на 4*10=40 градусов! Если учесть при этом тот факт, что максимальная температура перехода равна 85 градусам, то станет ясно, что температура корпуса при указанной мощности не должна превышать 85-40= 45 градусов Цельсия. Наличие теплового сопротивления радиатора является причиной существенного различия температуры его участков, разноудаленных от места установки транзистора. Это означает, что в активной отдаче тепла участвует не вся поверхность радиатора, а лишь часть ее, которая имеет наиболее высокую температуру и поэтому наилучшим образом омывается воздухом. Эта часть и называется эффективной поверхностью радиатора. Она будет тем больше, чем выше теплопроводящая способность радиатора. Теплопроводящая способность радиатора зависит от свойств материала из которого изготовлен теплоотвод и его толщины. Вот поэтому для изготовления теплоотводов используют медь или алюминий.

Полный расчет радиатора - очень трудоемкий процесс. Для грубого расчета можно использовать следующие данные: Для рассеивания 1 ватта тепла, выделяемого полупроводниковым прибором, достаточно использовать площадь теплоотвода, равную 30 квадратным сантиметрам.

Рекомендуемые площади радиаторов для некоторых диодов приведены в таблице:

Как сделать радиатор?*)

Кто-нибудь знает , как можно Сделать Большой Радиатор, на Боковые Стороны Усилителя?)

Найти щяс такие нигде у нас нельзя.

Длиа нужна около 70-80См

Может кто знает?) Сваркой может?) или как?)

у вас что там 20 штук транзисторов будет ?

большой радиатор не факт что будет успевать снимать тепло с кристаллов. так что во всем мера нужна.

у вас что там 20 штук транзисторов будет ?

большой радиатор не факт что будет успевать снимать тепло с кристаллов. так что во всем мера нужна.

2 Кмловата Са Суди*)))

Вопрос состоит в том: Можно ли сварить?) из Допустим Меди бронзы Алюминьки или стали?)

и пойдут вообще такие Самодельные радиаторы?)

А можно - сварить, а потом отфрезеровать поверхность под транзисторы.

Не проблема. Но плоскостность и шероховатость одной поверхности д.б. высокие.

Радиаторы такого размера достать трудно.Легче достать алюминиевую пластину достаточной (10 мм и более) толщины.Профрезеровать плоскость,и на ней,на теплопроводящую пасту,посадить несколько радиаторов меньшего размера.

Радиаторы такого размера достать трудно.Легче достать алюминиевую пластину достаточной (10 мм и более) толщины.Профрезеровать плоскость,и на ней,на теплопроводящую пасту,посадить несколько радиаторов меньшего размера.

Я видел такую конструкцию.

Был видимо у человека дармовой лист алюминия толщиной 4 мм.

Он нарубил пластин 20х200 и 60х200.

И собрал, чередуя одну широкую и две узких.

Заранее были просверлены отверстия по оси узких и с краю широких.

Через отверстия пластины стянуты шпильками.

Получился радиатор с подошвой толщиной 20 мм и ребрами высотой 40 мм.

Тяжеленный, кстати.

если делать как по ссылке, то лучше брать не уголки, а П-образный профиль, который продается в тех же магазинах, что и уголок

Да, основание сфрезеровано. Сверли и нарезай, какие проблемы?

Это делал не я, но всё очевидно.

Я бы так делать не стал, поискал бы радиатор готовый.

На первый взгляд интересное решение, но тепловой контакт между пластинами пакета будет плохой даже с термопастой, самое ужасное, что для радиатора нормальной длины ( 350мм ) потребуется почти 90 кусков 4мм-ого люминя А на два радиатора.

Читал где-то технологию изготовления игольчатого радиатора на коленке. Допустим требуется изготовить радиатор произвольных длины и ширины, с высотой иголок 40 мм и толщиной основания 5 мм.

1. Берем 5мм пластину - будущее основание. Сверлим дырки, часто, например 3 мм. Со стороны транзисторов у всех отверстий снимаем фаску 45 градусов (зенковкой или сверлом).

2. Находим провод (пруток) диаметром 2,98 мм. Нарезаем на куски длиной 40+5+2= 47мм. Будущие иглы радиатора.

3. Делаем оправку. Представляет из себя сплошную железяку с отверстием диаметром 3,1 мм и глубиной 40 мм. Все это дело необходимо зажать в тисках так, что бы отверстие былО сверху вниз.

4. Зажимаем оправку в тиски. Вставляем в её отверстие будущую иглу. На торчащий из оправки кусок иглы нанизываем будущее основание, одним из отверстий. С помощью молотка и керна заклепываем. И так для всех отверстий.

С диаметрами отверстий в основании, в оправке, диаметром прутка, и запасом длины на заклепку, я описал только принцип. Какая должна быть разница диаметров для конкретных материалов иглы, что бы игла заклепалась в основании, а не в оправке, я не знаю. Надо читать в умных книжках.

Простой расчет площади теплоотвода для мощных транзисторов и тиристоров

Во время работы мощные полупроводниковые приборы выделяют в окружающую среду определенную теплоту. Если не позаботиться об их охлаждении, транзисторы и диоды могут выйти из строя из-за перегрева рабочего кристалла. Обеспечение нормального теплового режима транзисторов (и диодов) — одна из важных… Продолжить чтение ->

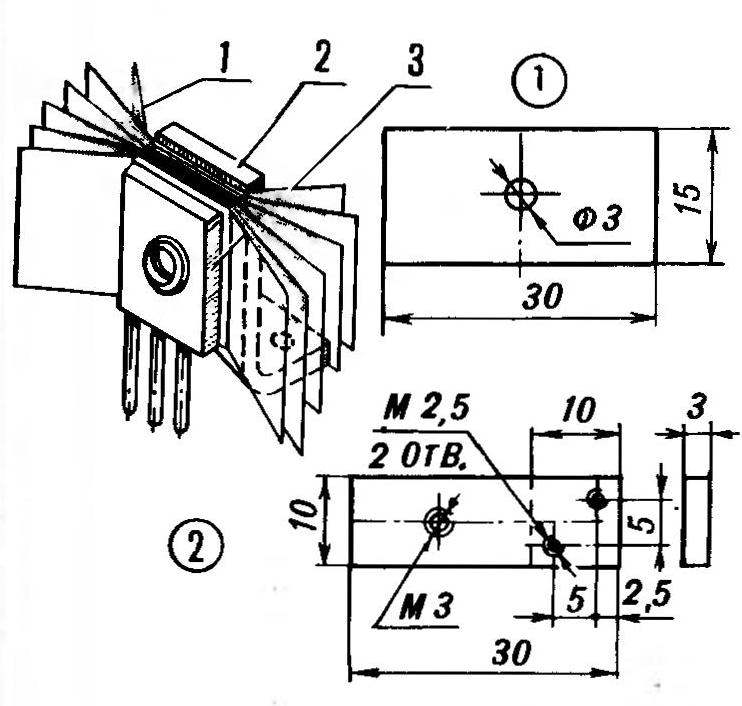

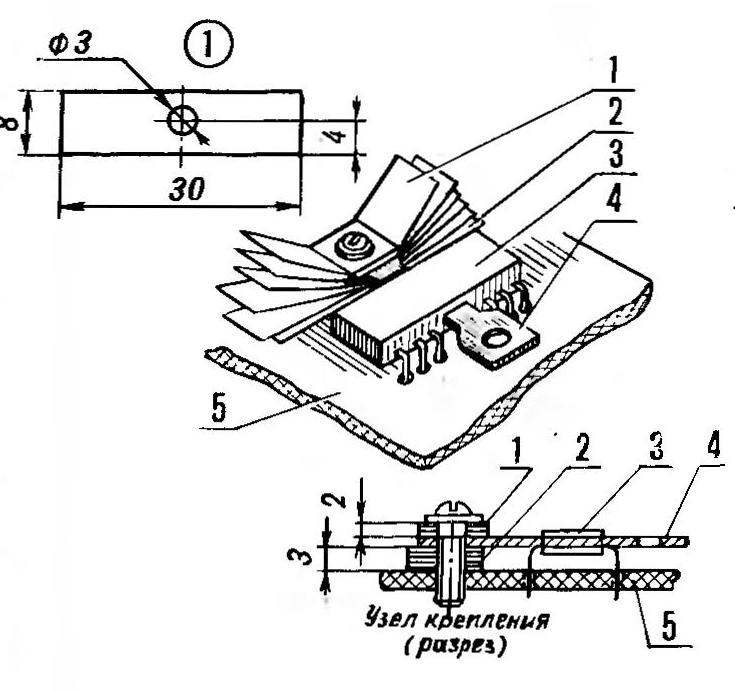

Быстро и просто — изготовить радиаторы для транзисторов и микросхем из медной или алюминиевой фольги толщиной 0,1—0,3 мм. Пластины нарезают ножницами, аккуратно собирают в пакет толщиной до 3 мм, зажимают между двумя достаточно жесткими платами и сверлят отверстия. Перед сборкой пластины подравнивают в зоне теплового контакта и зачищают микронной шкуркой с тем, чтобы обеспечить максимально плотное их прилегание. А после того как пластины собраны, их концы разводят по всей свободной зоне.

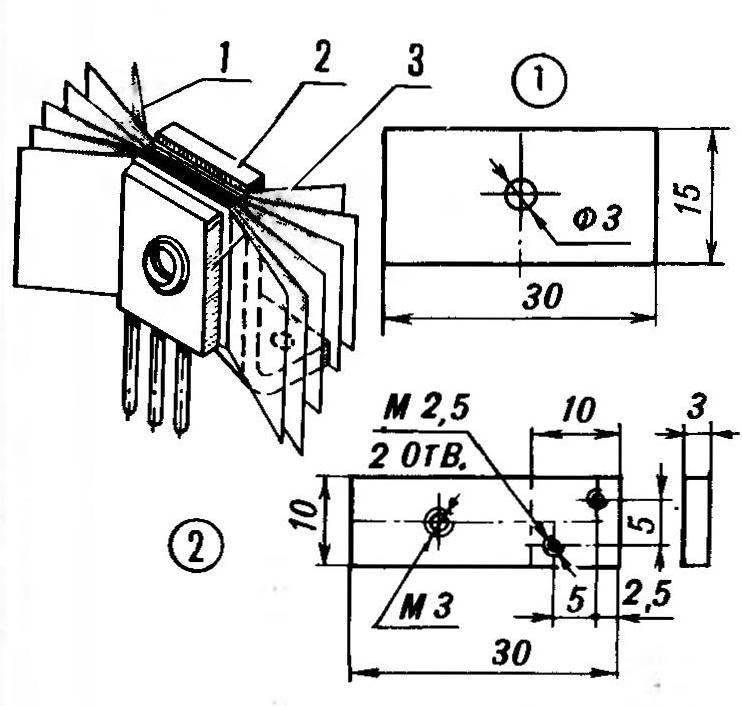

На рисунке 1 показан радиатор для транзистора типа KT81SA с кронштейном. Радиатор для микросхемы К174УН7, установленный на монтажной плате, представлен на рисунке 2. Набор нижних пластин толщиной 3 мм должен быть ориентирован так, чтобы исключить касания с выводами микросхемы. Причем сборку радиатора следует выполнить до пайки выводов ИМС.

Рис. 1. Радиатор для транзистора:

1 — пластина, 2 — кронштейн, 3 транзистор КТ815А.

Р и с. 2. Радиатор для микросхемы:

1 — пластина, 2 — нижняя пластина, 3 — микросхема, 4 — теплоотвод, 5 — плата.

Читайте также:

webdonsk.ru

webdonsk.ru