Пруток для 3d принтера своими руками

В этом видео я максимально подробно (даже чересчур) покажу процесс изготовления экструдера для перегонки .

Решил сделать станок для изготовления прутка для 3д принтера из пэт бутылок. Теперь можно будет получать филамент .

Всё чаще натыкаюсь на Печать пластиковыми бутылками, и на производство филамента в домашних условиях. Так ли все .

Статья с описанием изготовления дробилки/измельчителя пластика своими руками для последующей переработки в .

Рассказываем как производится пластик для 3D-печати от Bestfilament. Денис, один из сооснователей Bestfilament, лично .

Делюсь устройством самодельного экструдера для изготовления расходников в 3Д принтер. Состоит из шнека, протяжки с .

Привет! Сегодня я постараюсь напечатать пробную деталь из ленты нарезанной из пластиковой ПЭТ бутылки, без .

Видео показывает работу самодельной линии для производства нити прутка для 3д принтера а так же печать своим .

Успешный эксперимент по созданию станка по переработке ПЭТ бутылок в филамент для 3D принтера. Файлы проекта: .

Показываю способ, как дать пластику шанс на вторую жизнь! перерабатываю крышечки в бруски. . . Ссылки: канал .

Пластик для 3D-принтеров ABS, PLA-филамент и тд. представляет собой термопластичный полиэфир, используемый в .

В этом видео я максимально подробно (даже чересчур) покажу процесс изготовления экструдера для перегонки .

Самодельная линия для производства филамента. Шнек диаметром 16 миллиметров асинхронный двигатель 180 ватт 2 .

Многие виды пластика являются полезным сырьем для вторичной переработки. Расплавив их в пластичную массу можно .

Hello! I decided to make a video on how to make a hotend to get a free filament rod for a 3D printer from plastic bottles. How to .

Сегодня новые технологии появляются чуть ли каждый день. За прошедшее десятилетие люди увидели бесчисленное множество инноваций, которые реально изменили окружающий мир. Возможно, одним из самых монументальных стало изобретение 3D-принтера, устройства, которое может создавать реальные, осязаемые 3D-объекты на основе деталей цифрового дизайна. Существует много типов 3D-принтеров, каждый из которых использует различные материалы для печати, включая пластмассы, металлы, керамику, продукты питания (шоколад) и многое другое.

Многие пользователи хотели бы иметь такую новинку у себя дома. Как раз на это и рассчитывают производители, выпуская различного уровня наборы для создания принтера с нуля для продвинутых пользователей. Перед тем, как сделать 3Д-принтер, они тщательно изучают свои возможности и подбирают нужную модель в интернете.

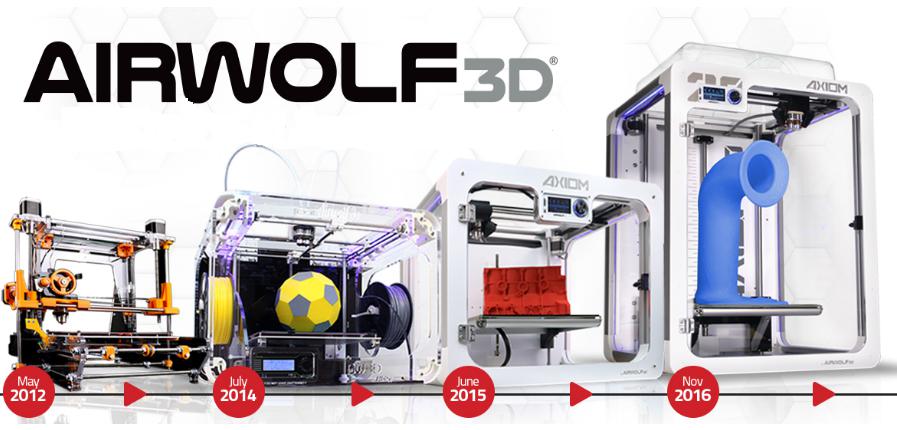

История 3D-печати

У 3D-печати была длинная история, в ходе которой он имел различные названия, такие как стереолитография, трехмерная укладка, трехмерная печать. Последнее название прижилось и стало наиболее распространенным. В конце 1980-х и начале 1990-х годов начался рост производства присадок, используемых для быстрого прототипирования, известного как RP. Печать на базе этого расходника занимает время от нескольких часов до нескольких дней, в зависимости от выбранного проекта. RP-модели создаются с помощью автоматизированного проектирования, известного как CAD.

Перед тем как сделать 3Д-принтер, подбирают Soft-машины, способные самостоятельно определять способ создания макета. Таким образом, процедура построения изделий, печатающихся по слоям, стала известна, как трехмерная печать. Первая 3D-печать состоялась в Массачусетском технологическом институте. В начале 1990-х годов MIT инициировал практику, которую сертифицировали, как 3DP, после чего, собственно, и началась история трехмерной печати. В феврале 2011 года Массачусетский технологический институт получил лицензии на 6 корпораций и предложил 3DP для своих продуктов.

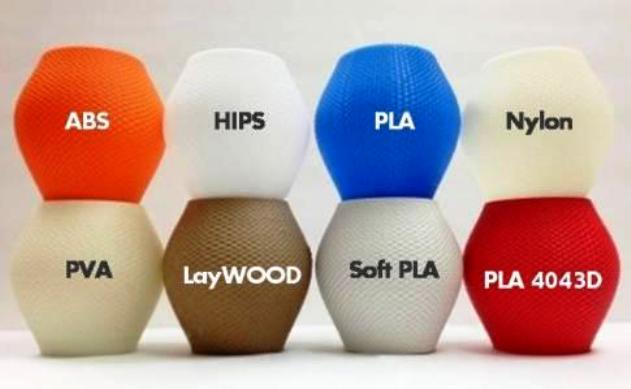

Материалы для 3D-печати

Процесс подбора печатающих материалов для 3D-печати начался уже с момента создания принтера. Сегодня промышленность предлагает довольно большой выбор расходников. Перед тем как сделать 3Д-принтер, нужно уметь выбрать правильный тип материалов для печати:

- Акрилонитрилбутадиенстирол (ABS) - популярный материал для первых трехмерных моделей. Он очень прочный, немного гибкий и может легко быть экструдирован, что делает его идеальным для этого типа печати. Недостатком ABS является то, что он требует более высокой температуры, чем, например, материал PLA. Для печати материалов ABS обычно используется температура 210-250 0 C.

- Полимагнитная кислота (PLA) является еще одним распространенным материалом среди энтузиастов 3D-печати. Это биоразлагаемый термопласт, который получают из возобновляемых ресурсов. В результате PLA-материалы более экологичны среди других пластмасс. Еще одной особенностью PLA является его биосовместимость с человеческим телом, что нужно учитывать, перед тем, как сделать 3Д-принтер для использования в домашних условиях. Структура PLA сложнее, чем у АБС, и материал плавится при 180-220 0 С, что значительно ниже, чем у АБС.

- ПВА-волокна (поливиниловый спирт) легко печатаются и используются для поддержки объекта во время процесса печати для моделей с выступами, которые обычным образом не могут быть напечатаны. Этот тип нити является отличным материалом для 3D-принтера с двойным экструдером. Он основан на поливиниловом спирте, поэтому обладает хорошими свойствами, основными из которых являются нетоксичность и способность к биологическому разложению после растворения в воде. Именно этот материал создает перспективу бизнеса на 3Д-принтере.

Пользователю необязательно печатать в 3D с пластиком. Теоретически можно печатать объекты с использованием любого расплавленного материала, который затвердевает достаточно быстро. В июле 2011 года исследователи из Университета Эксетера в Англии представили прототип пищевого принтера, который может печатать 3D-объекты с использованием расплавленного шоколада.

Формат файлов для печати

Печать на обычном принтере возможна, если он понимает формат документа. Эта способность аналогична и для 3Д-моделей, поэтому, изготавливая 3D-принтер своими руками, предварительно выбирают формат печати будущих моделей. STL-файл является одним из самых популярных форматов файлов для 3D-принтеров. Он поддерживается большим разнообразием устройств, и многие файлы можно найти в репозиториях трехмерных моделей, выполненных на базе этого формата.

STL означает STereoLithography или Standard Tessellation Language. Первоначально он был одним из основных форматов в программном обеспечении САПР, созданных системами 3D. В настоящее время этот формат можно найти во многих пакетах программного обеспечения для трехмерной печати, его просто и легко выводить, и это одна из причин, почему он стал популярным.

OBJ (Object Files) - это еще один популярный формат файлов принтеров у пользователей, которые делают 3D-принтер своими руками. Первоначально он использовался в пакете анимации Advanced Visualizer, разработанном Wavefront Technologies. OBJ-файл представляет собой трехмерную геометрию и содержит несколько различных атрибутов:

- вершинные нормали;

- геометрические вершины;

- многоугольные грани;

- координаты текстуры.

Файлы объектов печати могут быть либо в ASCII (.obj), либо в двоичном формате (.mod).

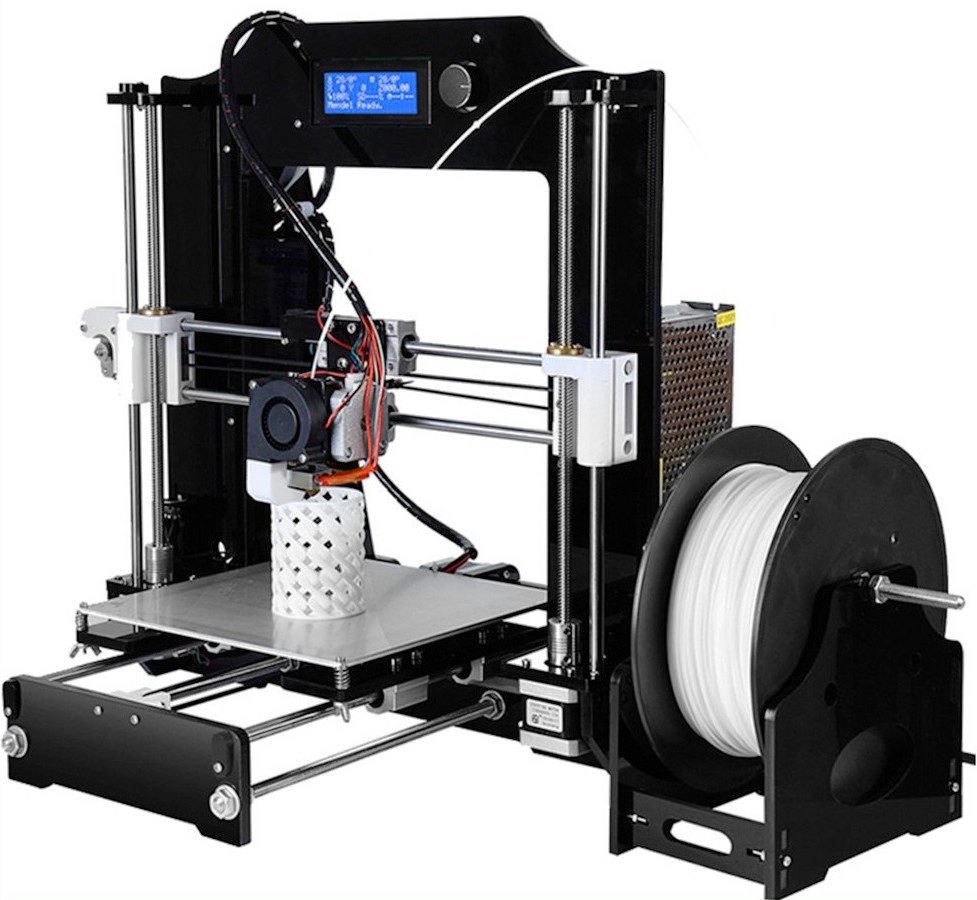

Дизайн 3D-принтера

Первым шагом в процессе проектирования принтера, перед тем как собрать 3D-принтер, является поиск самого простого дизайна, например, макетов Maker Mendel или RepRap, которые в качестве образца для корпуса применяют форму коробки. Некоторые изобретатели используют для основания принтера обычные деревянные или пластиковые ящики, элементы которых можно будет менять местами, подгоняя под макеты будущих трехмерных печатных деталей. Эта конструкция станет будущей основой для принтера.

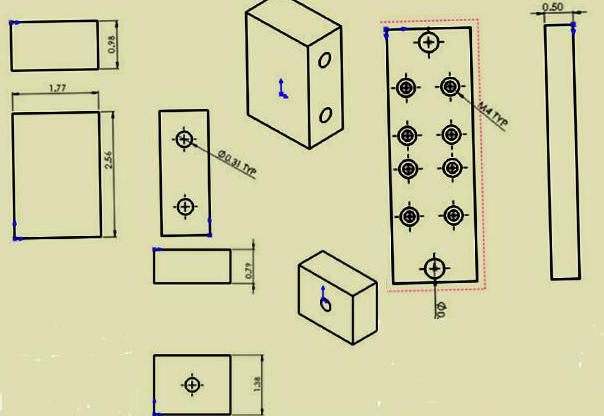

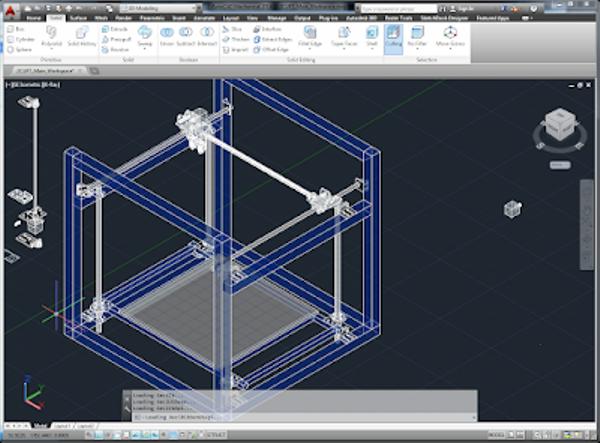

Затем выбирают конфигурацию ремня, который будет обеспечивать эффективную базовую конструкцию. Для способности взаимодействовать с Arduino выбирают контроллер. 3D-модели были разработаны с использованием SolidWorks. Конструкцию собирают по чертежам, предварительно изготовив металлические и деревянные детали для 3D принтера, как указано, например, в чертежах ниже.

3D-объект нуждается в трех осях, которые должны быть представлены в трехмерном пространстве печати. Задача состоит в том, чтобы любая точка в пространстве была представлена тремя координатами, которые обычно перечисляются в порядке X, Y, Z. Каждая координата предоставляет информацию об одном направлении или оси, каждая из которых перпендикулярна двум другим. Одна координата указывает положение вдоль линии, две в плоскости и три в пространстве.

В 3D-печати используются различные механизмы для маневра на определенной оси, что четко обозначено на чертежах 3Д-принтера. Они имеют две общие системы: декартову и дельту, используют технологию FDM, обладают различными механизмами навигации экструдера в пределах пространства для печати. В сплавленном моделировании осаждения для создания слоев используется полимер термического отложения. Этот процесс очень зависит от осей 3D-принтеров X, Y и Z.

В зависимости от рассматриваемого принтера горячий конец будет перемещаться в одну, две или все три из этих осей. Таким образом, система оси обеспечивает работу 3D-принтера и дает глубину и дизайн объекта. Если бы были только две оси, допустим, оси X и Y, тогда дизайн объекта был бы плоским, что было бы похожим на печать с помощью струйного принтера. Обычно оси X и Y соответствуют боковому движению, а ось Z соответствует вертикальному движению. Чтобы избежать путаницы при сборке 3Д-принтера, принимают за основу такое положение осей:

- Z определяется, когда пользователь стоит лицом перед 3D-принтером, тогда инструмент, движущийся вверх и вниз, является осью Z.

- X - это инструмент, перемещающийся влево или вправо, а инструмент, перемещающийся назад и вперед - является осью Y.

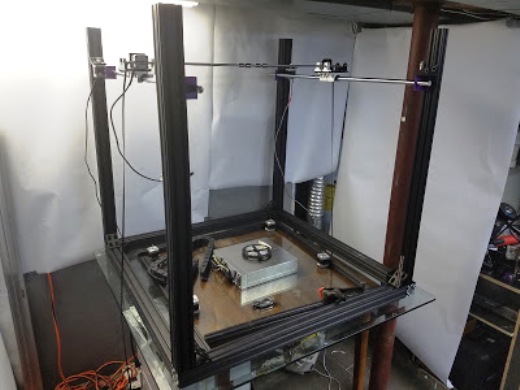

Изготовление рамы устройства

Отрезают линейные стержни по размеру, согласно чертежам. Например, средние стержни - 260 мм, а боковые стержни - длину 250 мм. Сдвигают боковые линейные стержни в блоки, они будут осью Y. Помещают линейный подшипник сверху каждого блока и отмечают, где должны проходить отверстия. Просверливают эти отверстия сверлом под винты, чтобы в дальнейшем удерживать подшипники. Отмечают отверстия в самой тонкой части блока и просверливают два отверстия диаметром 8 мм.

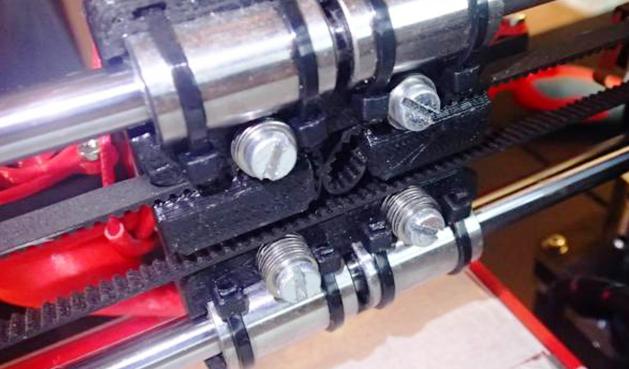

Помещают средние линейные стержни в эти отверстия - это и будет ось X. Поворачивают блок так, чтобы линейный подшипник был внизу. Укладывают два временных шкива в центр между монтажными отверстиями для линейного подшипника. Помещают винт через зубчатые шкивы, используя отвертку, чтобы зафиксировать их на корпусе. Эти блоки позволяют экструдеру для 3Д-принтера перемещаться вдоль оси Y. Это самый простой макет корпуса принтера. Можно сделать рамку из экструдированного алюминия с 8 отверстиями в ластовицах, что хорошо работает и обеспечивает жесткую и стабильную конструкцию.

Этот проект переработан для использования линейного рельса и соответствующего подшипника. В салазках имеются отверстия для крепления стандартных концевых выключателей для оси X и Y.

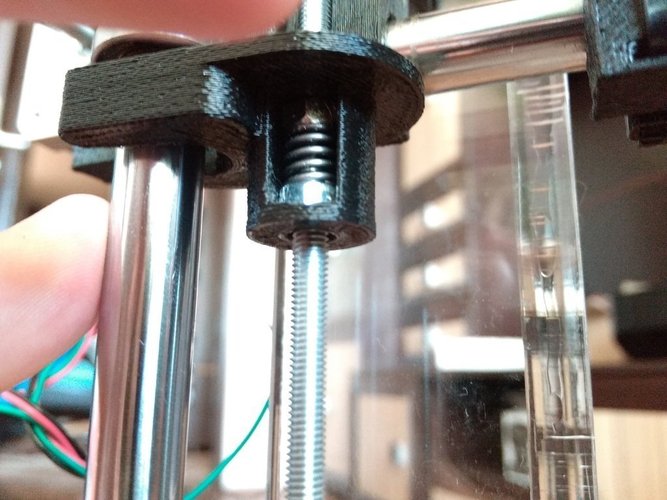

Монтаж оси Z

Берут опорный блок сборной плиты. Отмечают блок с обеих сторон в центре, на 2 см от самого длинного края. Выполняют отверстие сверлом. Закрепляют гайками все винты в монтажных отверстиях. Крепления должны быть жесткими. Помещают соединители вала на два оставшихся шаговых двигателя и используют шестигранный ключ, чтобы затянуть их надлежащим образом.

Помещают винты на другом конце муфты и снова затягивают их. Используют Zip-галстуки для закрепления шаговых двигателей на дне корпуса. Помещают опору монтажной пластины на резьбовые винты и отпускают винты, чтобы опустить плиту. Сдвигают верхние пластины над резьбовыми соединениями, чтобы убедиться, что все на месте.

Создание оси X

Теперь собирают детали для натяжного устройства X-оси. Эта часть будет вставлена в прорезь X-оси. Один болт будет использоваться для натяжения ремня, а другой для крепления стальных стержней на X-оси. Используют сверло 8 мм для выравнивания 4 отверстий для вставки стержней оси X.

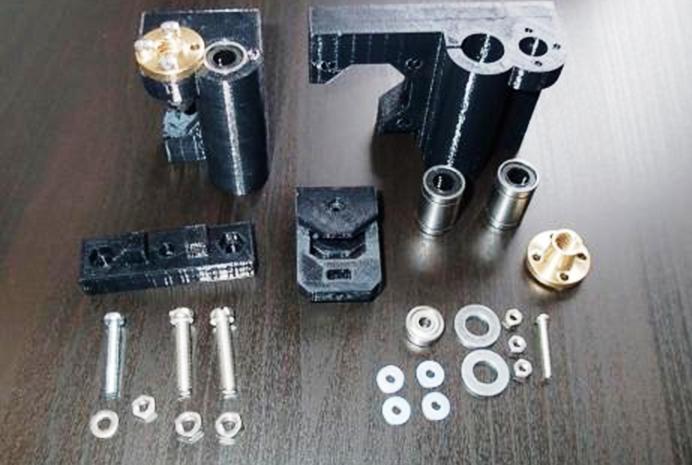

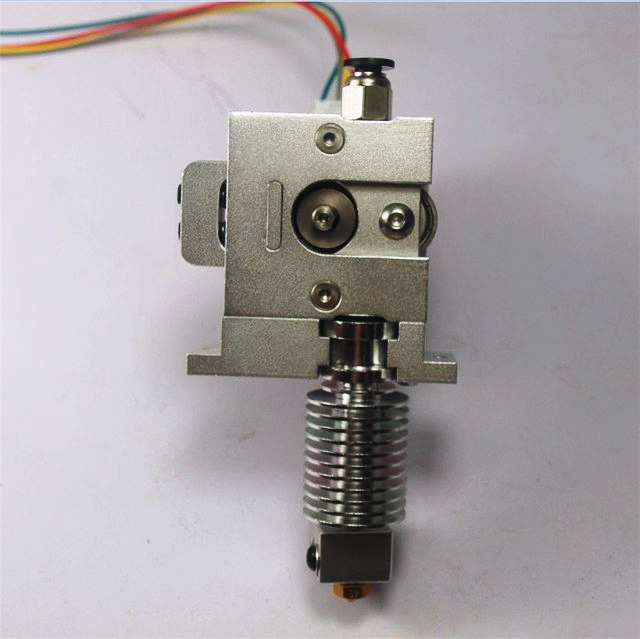

Прежде чем продолжить сборку, собирают другую часть, необходимую для крепления горячего конца экструдера. Добавляют линейные подшипники к печатной части и закрепляют их кабельными стяжками в поясе, который управляет осью X. Для того чтобы продолжить создание оси X устройства 3Д-принтера, сначала завершают монтаж оси Z.

Используют гладкие стальные стержни толщиной 8 мм x 320 мм и сдвигают линейные подшипники колесных и ходовых частей оси X внутри каждого из них. Чтобы это выполнить, может понадобиться ослабить части Z-AXIS-TOP. Ось Z закончена, и можно перемещать гладкие стальные стержни для оси X, не забывая прикрепить X-CARRAGE и пропустить горизонтальные стержни оси X через него.

Ходовая часть оси Х будет идти слева, а правая сторона будет иметь холостой ход оси Х вместе с частями шкива и натяжителя. На этом этапе можно присоединить шаговый двигатель оси X с шестерней GT2, и добавить ремень. Теперь используют болты для крепления стержней оси X на месте, а болт M4 натягивают ремень.

Закрепление Y-MOTOR оси

Когда основание рамки будет построено, можно продолжить завершение закрепления оси Y. Для этого понадобятся следующие детали для 3D-принтера:

- NEMA 17 HR 0,9 градуса на шаг 4,0 кг/см шагового двигателя.

- Номер детали: 42BYGHM809.

- 20-ти зубчатый шкив GT21 метр газораспределительного механизма GT2.

- Винты 5x M3 x 12 мм.

- Шайбы - 4x M3.

- Гайки - 2x M3.

Начинают с присоединения шагового двигателя к части Y-MOTOR на задней части рамы. Также прикрепляют шкив GT2 к валу двигателя. После чего нужно его отрегулировать.

Далее подключают Y-BELT-HOLDER к платформе рабочей площадки. Используют винты M3 x 12 мм с шайбами и гайками. Ось Y будет перемещена с использованием ремня GT2. Теперь прикрепляют ремень GT2 и оборачивают его вокруг шкива GT2. Закрепляют ремень к Y-BELT-HOLDER с помощью кабельных стяжек, и регулируют натяжение ремня с помощью винта M4 на Y-образном упоре.

Установка экструдера

После того как готов стол для 3Д-принтера, устанавливают экструдер. Помещают два линейных подшипника на средние линейные стержни. Проверяют, насколько далеки друг от друга осевые подшипники. Отмечают, где они сели и где должны быть отверстия. Выполняют эти отверстия с помощью сверла. Закрепляют линейные подшипники винтами. Далее нужно отметить середину блока от линейных подшипников и выполнить другие монтажные отверстия. Помещают направляющие стержни против середины четырех отверстий. Передвигают экструдер, чтобы закрепить экструдер на месте. Эта конструкция позволит в дальнейшем снимать или модернизировать его.

Экструдер состоит из термистора, который измеряет температуру, нагревательного элемента и головки. Термистор и нагревательный элемент входят в отверстия на головке экструдера, как показано на рисунке. После окончания монтажных работ осуществляют соединение электрической схемы экструдера.

Настройка программного обеспечения

Когда механическая и электрическая части устройства собраны, приступают к установке программного обеспечения и начинают подготовку платы RAMPS 1.4. Некоторые модели платы уже собраны производителем, а другие требуют, чтобы пользователи припаяли несколько разъемов. Плата RAMPS должна иметь разъемы с перемычками. Шаговые двигатели перемещаются ступенчато, что позволяет им быть очень точными.

Аккуратно соединяют платы RAMPS с Arduino. Убеждаются, что USB-устройство Arduino находится под контактом D10. Чтобы начать работу, загружают последнее официальное программное обеспечение Arduino Environment. При загрузке просто дважды нажимают на ссылку, чтобы начать установку, далее соглашаются со всеми параметрами по умолчанию, в том числе по установке драйвера USB.

Проводят подключение Mega 2560 к компьютеру и тестируют его. Вставляют USB-кабель в Mega и компьютер. При этом не нужен отдельный адаптер, будет использован блок питания для 3Д-принтера. Компьютер сам установит необходимые драйвера из программного обеспечения, установленного ранее. Пользователь может увидеть, какой COM-порт установлен.

Если программное обеспечение использует локализованный язык, можно изменить его, выполнив действия: Файл -> Настройки -> Язык редактора -> Выбор языка. Перегружают программное обеспечение Arduino. Выполняют первоначальную настройку Mega. Выбирают модель: Инструменты -> Совет -> Arduino Mega или Mega 2560. ПК запоминает этот выбор для использования его в будущем.

Далее выполняют настройку прошивки Marlin. Открывают Arduino IDE: Файл -> Открыть, далее переходят в папку Marlin-Development и в папку Marlin. Выбирают и открывают файл Configuration.h или Marlin.ino. Открывается новое окно, содержащее Marlin.ino и открывают вкладку Configratuin.h.

Сохраняют файл, если были внесены какие-либо изменения. Устанавливают скорость. Базовая скорость по умолчанию составляет 250000. Если это создает какие-либо проблемы с компьютером, то можно изменить ее на 125000.

Приступают к определению температурных настроек. Существует список с 20-25 различными вариантами для каждого датчика. Ниже перечислены параметры, которые определяют входы датчиков на плате RAMPS 1.4. По умолчанию определяется SENSOR_0 с опцией 1, которая означает, что // 1 - это 100-кратный термистор - лучший выбор для EPCOS 100k (4,7 тыс. Pullup), или, другими словами - это стандартный термистор, используемый для измерения температуры для 3D-принтеров.

TEMP_SENSOR_0 - это термистор Hot-end. Другие датчики сконфигурированы с опцией 0, что приводит к отключению:

Определяют минимальную и максимальную температуру горячей и холодной рабочей поверхности стола. Минимальные настройки по умолчанию равны 5, в этом режиме просто проверяется работа термистора, чтобы убедиться, что провода не расплавлены или повреждены иным образом.

Можете определить MINTEMP как 0, прописывая:

Максимальная температура по умолчанию:

Если печатается ABS и нужна температура в 230 0 С или около того. Удаляют // на линии с помощью BED_MAXTEMP. Если пользователю нужны более сложные настройки, то обращаются к инструкции по наладке программного обеспечения на профильном сайте.

Многие уже считают, что трехмерная печать в будущем - это не модная волна амбициозных, пластиковых трюков, а революция в обрабатывающей промышленности и мировой экономике. Хотя трехмерная печать, безусловно, позволит пользователям изготовить изделия для личного употребления, но есть предел их возможностей. Не так многое сегодня можно выполнить самостоятельно с дешевым принтером и трубкой из пластика. Реальные экономические выгоды и рост бизнеса на 3Д принтере, скорее всего, будет наблюдаться, когда 3D-печать будет широко принята крупными компаниями в качестве центрального компонента обрабатывающей промышленности.

Выбираем свой 3D принтер

Устанавливаем габариты области печати

Настройка параметров печати

Качество печати

1 – Толщина слоя печати. Зависит от диаметра сопла. Хорошее качество – 1/2 диаметра сопла. Лучшее качество – 1/4 диаметра сопла.

2 – Толщина стенок. Должна быть кратна диаметру сопла. Одинарная стенка – хуже внешний вид, но лучше прочность, если заполнение 100%.

3 – Откат (Ретракт). Всасывание расплава пластика, при переходе на другой островок печати.

Заполнение

4 – Толщина верха и низа детали. Толщина верха влияет если низкий процент заполнения детали и нить сильно провисает. Могут остаться рваные отверстия и торчать застывшие нити пластика.

5 – Процент заполнения детали. Плотность решётки внутри детали. 0% — будет полая деталь. Нужна для прочности и поддержки верхних слоёв.

Скорость и температура

7 – Температура сопла. Зависит от типа пластика. ABS 210-270C, PLA 180-210C.

8 – Температура стола. ABS 105-115C. Для PLA 70C на каптоновом скотче и 0С на синем скотче.

Поддержка

9 – Тип поддержки. Поддержка нужна для нависающих и наклонных поверхностей детали для защиты от провисания нитей:

Нет – не использовать поддержку.

От поверхности – поддержка по минимуму.

Везде – поддержка по максимуму.

10 – Тип усиления адгезии (прилипания) к столу:

Пруток (филамент, нить)

11 – Диаметр используемого прутка. Нужно замерить штангенциркулем для точности.

12 – Процентное изменение объёма экструзии нити из сопла. Настраивается для каждой катушки пластика индивидуально. Если щели между нитями на заливке — нужно увеличить, если деталь превращается в месиво — нужно уменьшать.

Принтер (Сопло)

1 – Диаметр отверстия сопла

Откат (Ретракт)

2 – Скорость отката прутка. На большой скорости болт экструдера может сорвать слой прутка и потерять сцепление.

3 – Длина ретракта. Если при переходе сопла на следующую часть детали из сопла вытекает нить — нужно увеличить параметр.

Качество (Первый слой)

4 – Толщина первого слоя. Зависит от кривизны стола и диаметра сопла.

5 – Ширина первого слоя в процентах. Влияет на качество адгезии. Выше – лучше. Если на первом слое щели между нитями — нужно добавлять %.

Скорость (Детальная настройка скорости печати)

7 – Скорость холостого перехода, без выдавливания пластика. На холостом переходе может задевать отвердевшие торчащие нити пластика. Минимальная скорость 80 мм/с.

8 – Скорость печати первого слоя. Ниже – лучше. Рекомендуемая скорость 20 мм/с.

9 – Скорость заполнения детали. Можно больше. Обычно 60-120 мм/с.

10 — Уменьшаем скорость для гладкой верхней поверхности.

11 – Скорость печати внешнего контура. При 20 мм/с получается отличное качество поверхности.

12 – Скорость печати внутренних слоёв контура. Средняя между скоростью заполнения и скоростью печати внешнего контура. При большой скорости влияет на качество внешнего контура.

Охлаждение

13 – Минимальное время печати слоя, даёт слою время на охлаждение перед переходом к следующему слою. Если слой будет укладываться слишком быстро, 3D принтер будет снижать скорость укладки, вписываясь в указанное время. Обычно ставлю 20 сек.

14 – Включение вентилятора для охлаждения детали во время печати. Используется только для PLA – подобных пластиков. На ABS ухудшает сцепление слоёв.

Дополнительные настройки печати

Включение дополнительных настроек

Подробные настройки

Ретракт — всасывание нити пластика

3.1 — Поднимать сопло над деталью во время ретракта, мм. При перемещении над поверхностью детали, чтобы не задевать застывший пластик.

Контур (Юбка, Skirt) — выдавливание пластика вокруг детали для подготовки сопла к печати детали

10.3 — Количество колец выдавливания пластика вокруг детали.

Охлаждение детали

14.1 — На какой высоте включать охлаждение детали.

14.2 — Минимальная скорость вентилятора охлаждения.

14.3 — Максимальная скорость вентилятора.

14.4 — Ограничение минимальной скорости укладки нити.

14.5 — Отводить сопло от детали для лучшего остывания. Время после которого отводить сопло настраивается в Подробные настройки\Охлаждение\Минимальное время на слой (сек.).

Заливка

5.1 — Делать заливку верхнего слоя. Для печати пустых и открытых деталей (вазы, стаканы).

5.3 — Процент перехлёста нитей. Для лучшего сцепления нитей между ними.

Поддержки

9.1 — Структура поддержек:

Grid — решётка,

Lines — линии. Легче удаляется.

9.2 — Угол наклона поверхности, при котором начинают формироваться поддержки. Ставлю 60 градусов.

9.3 — Плотность структуры поддержек, в процентах.

9.4 — Расстояние от стенок детали до поддержек по осям XY. Чем меньше, тем труднее удалить поддержки.

9.5 — Расстояние от нижней поверхности детали до поддержек по оси Z.

Кайма (Brim) — Увеличение площади соприкосновения детали и стола

10.1 — Ширина поля, в линиях нити.

Подложка (Raft) — нужен для печати деталей с маленькой площадью касания со столом

10.2 — Настройка параметров Raft

Исправление ошибок 3D модели

15 — Автоматическая коррекция некоторых ошибок 3D модели

Сохранение настроек в файл и восстановление

Манипуляции на рабочем столе

Окно рабочего стола

1 — Вид детали на рабочем столе.

2 — Загрузка файла и добавление 3D модели на рабочий стол.

3 — Запуск печати на 3D принтере или сохранение G-кода программы на SD карту или на жёсткий диск, для автономной печати с SD карты.

4 — Расчётное время печати детали.

5 — Расчётная длина прутка для этой детали.

6 — Расчётный вес детали со всеми дополнительными структурами.

7 — Варианты просмотра детали.

8 — Просмотр загруженной 3D модели детали.

9 — Послойный просмотр детали со всеми дополнительными структурами.

1 — Послойный просмотр детали со всеми дополнительными структурами.

2 — Общее количество слоёв детали.

3 — Просматриваемый слой.

4 — Внутренняя структура заполнения.

5 — Структура поддержек.

6 — Внешний вид юбки, со всеми настройками.

Поворот детали по осям

При щелчке левой кнопкой мыши по детали на рабочем столе, в левом нижнем углу появляются пиктограммы:

1 — Поворот детали по оси. Тянем левой кнопкой мыши выбранную ось.

2 — Отображается угол поворота.

3 — Сброс в исходное положение.

4 — Выравнивание нижней плоскости детали, относительно рабочего стола.

Изменение габаритных размеров детали

1 — Пиктограмма изменения габаритов.

2 — Тянем с зажатой левой кнопкой мыши, для изменения габаритов детали.

3 — Сброс изменений.

4 — Максимальные габариты.

Отражение детали в плоскостях

Перед печатью

Изменяем вид интерфейса

Интерфейс программы Cura в стиле программы Pronterface, во время печати.

Изменяем стартовый G-код

1 — Здесь мы можем поменять координаты XYZ начального выезда сопла над столом

2 — Здесь настраиваем количество выдавливаемого пластика (E). Положительное значение — выдавить, отрицательное — втянуть. Выдавливание нужно для наполнения сопла расплавом перед печатью, чтобы не было пробела в начале печати.

Этот код вставляется в начале каждой программы.

Читайте также: