Программатор из dvd своими руками

Добавил пользователь Дмитрий К. Обновлено: 07.09.2024

На разработку этого устройства меня подтолкнула банальная лень. У меня есть в загашнике небезызвестный универсальный программатор Willem, который подключается к LPT- порту компьютера, но каждый раз доставать старый системный блок и подключать его ко всей периферии для прошивки одной-двух микросхем мне очень надоело. Очень хотелось программатор, который можно подключить к USB порту современного ноутбука, быстро прошить что-нибудь и убрать обратно на полку. Покупать заводской программатор USB по баснословной цене ради редкой прошивки пары флешек - это не моя тема. Поэтому я решил изобрести свой "велосипед". Тем более у меня были кое-какие наработки по этой теме (возможно кто-то видел мою статью про USB программатор AVR,SPI_Flash,I2C_EEPROM).

За основу программатора я взял микроконтроллер STM32F107VCT6 в 100-выводном корпусе (просто он у меня был, как-то купил от жадности по дешёвке пару штук на Aliexpress). У данного микроконтроллера достаточное количество портов ввода-вывода, есть хардверный USB-OTG, он 32-битный и работает соответственно с 32 битными переменными, а больше для моего проекта и ничего не надо.

Всю схему можно условно разделить на три части: микроконтроллер, который принимает-отправляет пакеты данных по USB, обрабатывает их и управляет остальной периферией, преобразователи логических уровней, выполненные на микросхемах 74LVC8T245, которые преобразуют логический уровень 3,3 вольта от микроконтроллера в 5 вольтовый или 3,3 вольтовый, и высоковольтная часть, которая преобразует 5 вольт шины USB в 12,5 вольт и 14,5 вольт.

Принципиальная схема цифровой части программатора:

В "цифровой" части схемы находится сам микроконтроллер U1 со своей обвязкой, пять преобразователей логических уровней U2-U6 (или шинных формирователей, если угодно), два электромагнитных пятивольтовых реле RL1-RL2, которые коммутируются через транзисторы Q1 и Q2, преобразователь напряжения low drop AMS1117 (U7) на 3,3 вольта а также разъёмы для подключения программируемых микросхем. Обратите внимание, что контакт питания разъёма программирования "VCC", а также питание правой половины всех преобразователей логических уровней подключаются через джампер S1 "SWITCH V_PROG" либо к 5 вольтам шины USB (VUSB), либо к 3,3 вольтам внутренней шины питания, это позволяет программировать микросхемы, которые питаются как от 5 вольт, так и от 3,3 вольт. Также дополнительно выведен разъём с I2C и SPI шинами микроконтроллера. Этот разъём используется для программирования SPI_flash (в данной версии пока не реализовано) и I2C_EEPROM (уже реализовано).

Расскажу подробнее про разъём программирования XS1: его распиновка соответствует разъёму программатора EzoFlash (это аналог Willem для самостоятельной сборки). Я решил так сделать по двум причинам, во первых у меня есть EzoFlash и сохранились адаптеры от него, а во вторых он разведён очень грамотно и соответствует распиновке большинства старых Flash и EEPROM в корпусах DIP,PLCC и др. Разъём XS2 - это дополнительные адресные линии (а их всего 24 А0-А23, что теоретически позволяет программировать микросхемы до 16 Мегабайт). На разъём XS3 выведен старший полубайт шины данных (для программирования 16 битных микросхем памяти - в данной версии софта пока не реализовано, сделал про запас).

Также на разъёмы выведены UART1 и SWD интерфейсы для программирования самого микроконтроллера. Обратите внимание, что линия RX UART1 подтянута к земле через резистор. Это нужно для правильной работы USB, так как в 107 серии STM USB ещё и OTG, то необходимо подтянуть определённую линию к "земле", чтобы выбрать режим работы USB Device. По идее подтяжка не должна мешать работе UART1, который также можно использовать для программирования микроконтроллера, подтянув контакт "BOOT0" к плюсу питания (к сожалению джампер не поместился на основной схеме, но он не обязателен при программировании через SWD интерфейс).

В этой части схемы не удалось уместить конденсаторы фильтров питания, их я нарисовал на второй (высоковольтной) части схемы. Название шин питания на обеих схемах соответствуют.

Высоковольтная часть схемы представляет из себя повышающий преобразователь напряжения на микросхеме mc34063 в практически стандартном включении. Исключение составляет джампер S1 "VOLTAGE", который коммутирует резисторы делителя напряжения и переключает выходное напряжение на 12,5 и 14,5 вольт. Эти напряжения нужны для программирования микросхем EEPROM типа 27CXX, а также стирания и получения ID других EEPROM и Flash микросхем. Высокое напряжение коммутируется через реле на контакты "OE" и "A9" разъёма программирования.

Схема хоть и громоздкая, но довольно простая. Есть возможность её упростить еще больше: в первой версии платы у меня был только один преобразователь логических уровней, установленный на шину данных. Логической единицы в 3,3 вольта вполне достаточно для адресных шин пятивольтовых микросхем памяти, так как порог логической единицы у них обычно находится на уровне 2,5 вольт. Поэтому всё работало и так. К тому же даже во этой версии платы сигналы "CS", "WE", "OE" тоже подведены к разъёму программирования напрямую, так как ради трёх сигналов, мне было просто жалко ставить шестую микросхему преобразователя уровней.

Прошивка микроконтроллера написана в среде SW4STM32. Драйвер USB сгенерирован в MX Cube (Custom HID Device), всё остальное написано на CMSIS. Программа микроконтроллера работает на прерываниях без циклов ожидания (в том числе со стороны софта). Принцип взаимодействия МК и софта - "тебе-мне", то есть пакет запрос от софта - пакет ответ от МК. Так как я использую HID USB, то теоретическая максимальная скорость обмена по USB - 64 Килобайта в секунду. Но по факту, так как пакет данных состоит из служебных и полезный данных, а также обмен идёт в двух направлениях, то фактическая скорость чтения/записи не превышает 2-4 килобайта в секунду. Получается вполне сносно для записи флешек объёмом 2-4 Мегабита. Весь проект я выложу в конце статьи (заранее извиняюсь перед перфекционистами за свой стиль программирования, я самоучка-любитель). При желании, его можно адаптировать под другие камни STM с достаточным количеством портов ввода-вывода.

Для подключения программатора к USB порту компьютера необходимо скачать и установить пакет LibUsbDotNet, установить фильтр на устройство USB. На Win10 и, возможно 8,1 придётся отключить обязательную проверку цифровой подписи драйверов.

Также в программе есть дополнительная вкладка "TEST HW":

На этой вкладке можно проверить "железо" программатора. Галочками выставляем логическую единицу на соответствующем контакте разъёма программирования и проверяем тестером. Данную функцию я сделал на подобии аналогичной в софте программатора Willem. Очень удобно для проверки не пропаянных контактов. Опять же софт немного сыроват, некоторые функции сделаны под первый вариант платы программатора. Например пока не работает проверка Высоковольтного уровня "OE" и "A9".

Теперь о возможностях программатора на текущий момент. Сейчас поддерживаются микросхемы Flash W29CXXX, AM29FXXX, SST39VFXXX,W49FXXX, EEPROM AT28CXXX, W27CXXX (так как у меня нет 100% рабочей микросхемы, я не смог протестировать алгоритм стирания, запись на стёртых ячейках работает. Также должны работать УФ-стираемые EEPROM), I2C EEPROM (На соответствующем разъёме). Также бонусом добавил работу с восьмибитными SRAM (для проверки ячеек памяти, поддерживается чтение, запись, стирание).

Так как алгоритмы записи параллельных флешек 29,39 и некоторых 49 серий совпадают, то должны работать и другие модели (функции записи, чтения и стирания). Есть небольшое исключение: W29CXXX пишутся постранично, остальные побайтно, поэтому при попытке записи других моделей флеш можно выбрать AM29FXXX. Также есть возможность редактировать XML файлы микросхем в папке программатора и добавлять модели другой ёмкости к уже существующим. При появлении у меня новых моделей микросхем памяти, буду стараться добавлять их поддержку.

В конце статьи я также прилагаю свой вариант платы программатора и несколько адаптеров для микросхем памяти. Мой вариант платы разводился под имеющиеся у меня компоненты, поэтому выкладываю его для примера. Номиналы всех деталей подписаны в их свойствах.

Немного фотографий готового устройства. Возможно, кому-та платка покажется знакомой по другой моей статье.

В итоге у меня получилось вполне работоспособное и полезное устройство. Пока что поддерживается не очень большое количество микросхем памяти. Но я постараюсь добавлять по мере возможности новые.

PS: Хотя, сейчас в целом не очень часто используются параллельные микросхемы памяти, в радиолюбительских конструкциях они ещё встречаются. Мне, например, очень пригодился данный программатор, когда я делал флеш-картриджи для восьмибитной приставки (Dendy). Очень удобно и быстро: нарезал ROM, воткнул программатор в ноутбук, минута - и готово! Никаких больших компьютеров с LPT, проводов и тому подобное.

Вот вкратце и всё, о чём хотел рассказать. Спасибо за внимание. Если будут вопросы, постараюсь ответить в комментариях.

В последнее время, снова как и раньше, мне пришлось частично вернуться к самозанятости по ремонтам электроники. Получив на основном месте работы избыток свободного времени, правда немного в ущерб стабильности дохода, получил взамен хорошую возможность развиваться как мастер-ремонтник. Сотрудничаю параллельно с маленькой мастерской по ремонту электроники, находящейся в проходном месте, как совместитель, плюс выкупаю технику на Авито и Юле, привожу в норму и реализую там же. Через мои руки проходит много материнских плат, блоков питания АТХ, ЖК мониторов и ТВ, и другой электронной техники.

Значительная часть современной техники является цифровой, а следовательно, содержит в своем составе микроконтроллер или процессор управляющий работой устройства. Но все эти устройства должны где-то хранить управляющую программу и настройки техники, выставленные пользователем в меню. Несмотря на то, что микроконтроллеры зачастую имеют встроенную EEPROM память, обычно для хранения настроек используется небольшая по объему отдельная микросхема памяти.

На современной технике обычно эти микросхемы идут в планарном исполнении, типа поверхностный монтаж. Ремонт техники, помимо замены деталей на плате, а иногда и вместе с ними, включает в себя условно программную часть ремонта, перепрошивку данной микросхемы.

Микросхема EEPROM SMD

Зачастую нам даже не приходится браться за паяльник для того чтобы совершить перепрошивку, достаточно просто использовать специальную клипсу для прошивания, подключающуюся к программатору. Но здесь есть один важный нюанс, который касается перепрошивки микросхем 24 и 25 серии, соответственно EEPROM и Flash памяти.

Первая (моя) версия программатора

Flash память 25 серия, часто используется для хранения прошивки BIOS устройств, таких как материнские платы, видеокарты, цифровые приставки, недорогие ЖК ТВ и современные мониторы. Так вот, особенность прошивания микросхем без выпаивания заключается в том, что иногда прошиваемое устройство у нас запитывается по линии 3.3 вольта через клипсу для прошивания. И если материнские платы можно шить обычно без выпаивания микросхемы, за редким исключением, то роутеры, на которых кстати установлена точно такая же микросхема памяти, в большинстве случаев, по крайней мере на современных моделях, таким способом прошить уже проблематично.

Но если будет очень нужно есть один способ про который я читал в интернете: он заключается в двойном запитывании микросхемы BIOS, то есть мы сначала включаем питание устройства и микросхема запитывается штатно от блока питания устройства, а затем подключаем клипсу программатора к прошиваемой микросхеме и подключаем программатор к порту USB.

Способ этот опасен тем, что мы можем коротнуть что-нибудь на плате, не правильно, немного криво прицепив клипсу. Иначе говоря устроить короткое замыкание при подключении клипсы и сжечь как все устройство, так и прошиваемую микросхему, а в особо тяжелом случае может не поздоровиться даже и программатору.

Вторая версия программатора

Про худшее, короткое замыкание в USB порту, с последующим возможным выходом подгоранием Южного моста, я стараюсь не думать. Которое все же очень маловероятно, так как в программаторе используется буферная микросхема и в случае форс-мажора, скорее всего все ограничится только ее сгоранием. Причем даже если вы захотите использовать этот способ, у вас не будет 100 процентной уверенности в правильности сохранения Бекапа прошивки перед перепрошивкой устройства, так как во включенном устройстве на выводах микросхемы в момент сохранения прошивки может быть какая-то активность.

роутер микросхема с прошивкой

Предпочитаю пользоваться другим способом, тогда, когда это реально необходимо, перепрошивкой микросхемы с выпаиванием, то есть уже демонтированной микросхемы и последующим запаиванием обратно. На самом деле при наличии опыта все эти операции можно провести максимум за 30-40 минут.

Но как быть если у вас в мастерской нет паяльного фена? В таком случае сплав Вуда или Розе нанесенный на все ножки, с целью снижения температуры плавления припоя, с обоих сторон микросхемы, и обычный паяльник типа ЭПСН 40 ватт, помогут вам. Микросхема буквально отлетает от платы в два касания паяльника, попеременно прогревая обе стороны микросхемы.

После остается только пройтись оловоотсосом а затем оплеткой по выводам как микросхемы, так и контактных площадок на плате и мы можем спокойно шить микросхему программатором, а затем запаять обратно. Причем если вы занимаетесь ремонтом монитора и если подозрение на слетевшую прошивку – не торопитесь сразу начинать шить микросхему BIOS, для начала можно поискать на спец сайтах дамп EEPROM памяти микросхемы сохранения настроек.

Если же по каким-то причинам сохраненный ранее кем-то дамп найти не удалось, встречал в интернете на специализированных сайтах по ремонту электроники рекомендацию сохранить родной дамп EEPROM памяти, очистить микросхему и затем залить снова родной дамп. Не совсем понятно в чем смысл этой процедуры, но видимо раз люди пишут, это все таки имеет смысл.

Цифровая приставка – микросхема с прошивкой

В самом крайнем случае можно попробовать включить монитор или другую технику просто очистив EEPROM память от старых данных, при включении устройства, в нее, если это было запланировано производителем сохранятся текущие настройки. Если же вы пытаетесь сохранить родной дамп и оболочка для прошивания выдает ошибку, либо при верификации, мы получаем каждый раз несоответствие залитого или сохраненного дампа с дампом прошивки, который загружен в буфер программы оболочки для прошивания, и такая микросхема однозначно требует замены на новую или как минимум проверенную с донора.

Стоимость микросхем EEPROM памяти

Это касается как микросхем Flash, так и EEPROM памяти. Причем микросхемы EEPROM памяти, так как имеют очень небольшой объем, стоят новые в радиомагазине копейки. Большинство микросхем как 24, так и 25 серии, имеющие одинаковые объем и напряжение питания, являются взаимозаменяемыми. То есть теоретически вы можете демонтировать микросхему Flash 25 серии объемом 4 МБ с нерабочего роутера и восстановить с ее помощью цифровую DVB-T2 приставку с микросхемой, например, погоревшей из-за грозы.

Как минимум слет прошивки после грозы на подобных приставках, имеющих внешние ДМВ антенны, которые часто устанавливают в частных домах за городом, там, где прием сигнала не уверенный, очень частое явление.

Подведём итог

В данной статье все нюансы восстановления прошивки устройств разобрать просто не возможно, но могу сказать, что перепрошивка программатором это один из самых легких видов ремонта, не требует вложений в ЗИП, по крайней мере дорогостоящий.

Прошивки мониторов на сайте

И если дамп прошивки есть в открытом доступе на специализированных сайтах, проблема с восстановлением устройства часто бывает решена уже в первый час выполнения ремонта. Причем для выполнения данного вида ремонта не требуется быть опытным мастером – любой человек выполнивший данную операцию хотя бы три-четыре раза будет совершать его в дальнейшем уже машинально, на автоматизме. Всем удачных ремонтов – AKV.

Данная статья взята с зарубежного сайта и переведена мною лично. Предоставил эту статью автор: mikelllc.

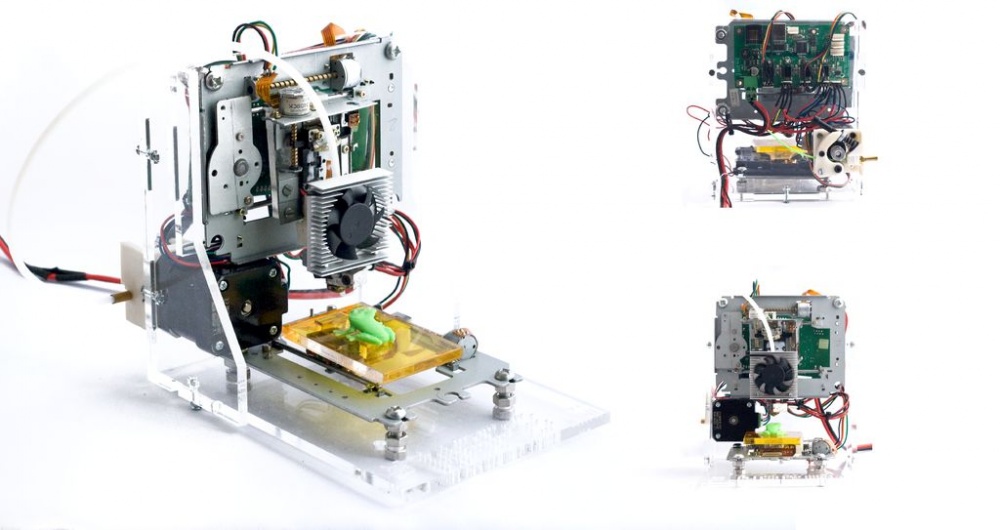

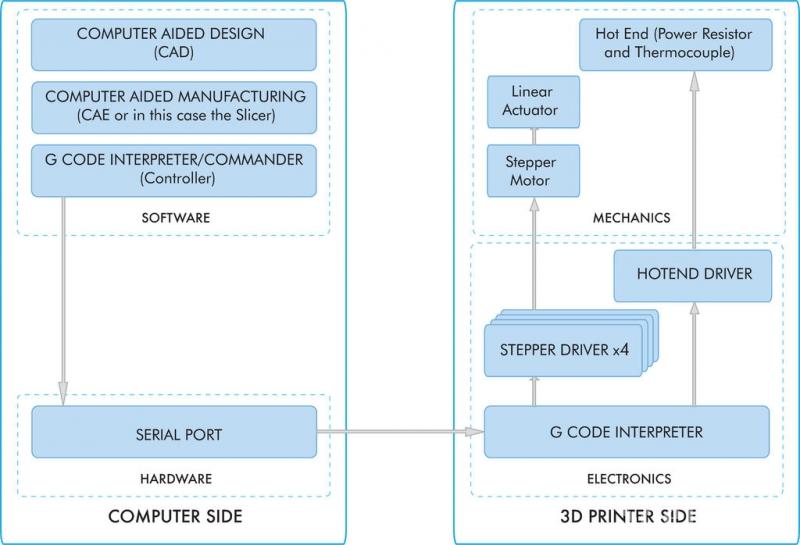

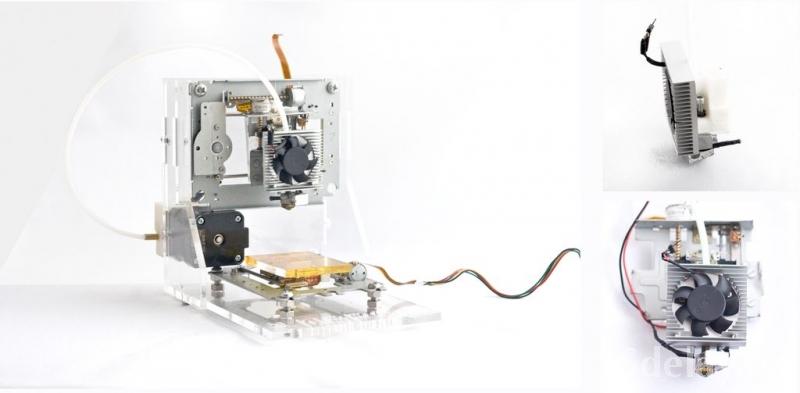

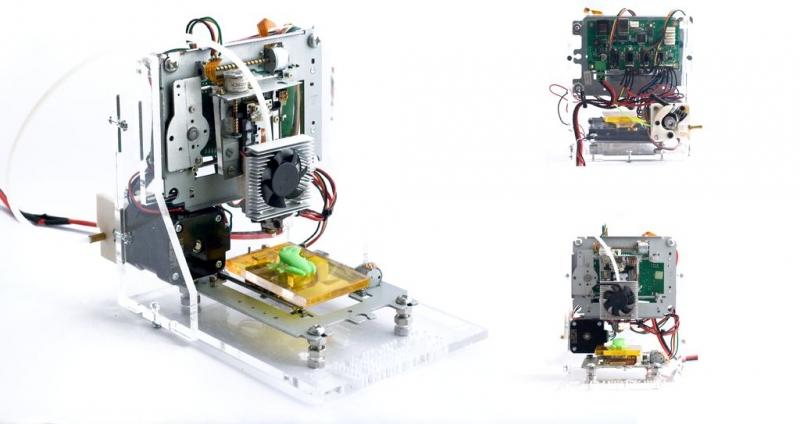

Этот проект описывает конструкцию 3D принтера очень низкой бюджетной стоимости, который в основном построен из переработанных электронных компонентов.

Результатом является небольшой формат принтера менее чем за 100 $.

Прежде всего, мы узнаем, как работает общая система ЧПУ (по сборке и калибровке, подшипники, направляющие), а затем научим машину отвечать на инструкции G-кода. После этого, мы добавляем небольшой пластиковый экструдер и даем команды на пластиковую экструзию калибровки, настройки питания драйвера и других операций, которые дадут жизнь принтеру. После данной инструкции вы получите небольшой 3D принтер, который построен с приблизительно 80% переработанных компонентов, что дает его большой потенциал и помогает значительно снизить стоимость.

С одной стороны, вы получаете представление о машиностроении и цифровом изготовлении, а с другой стороны, вы получаете небольшой 3D принтер, построенный из повторно используемых электронных компонентов. Это должно помочь вам стать более опытным в решении проблем, связанных с утилизацией электронных отходов.

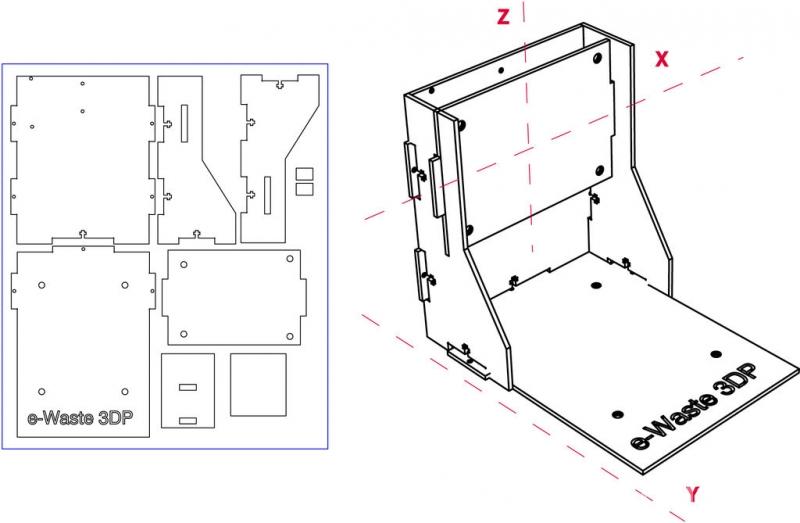

Шаг 1: X, Y и Z.

Необходимые компоненты:

- 2 стандартных CD / DVD дисковода от старого компьютера.

- 1 Floppy дисковод.

Мы можем получить эти компоненты даром, обратившись в сервисный центр ремонта. Мы хотим убедиться, что двигатели, которые мы используем от дисководов флоппи, являются шаговыми двигателями, а не двигатели постоянного тока.

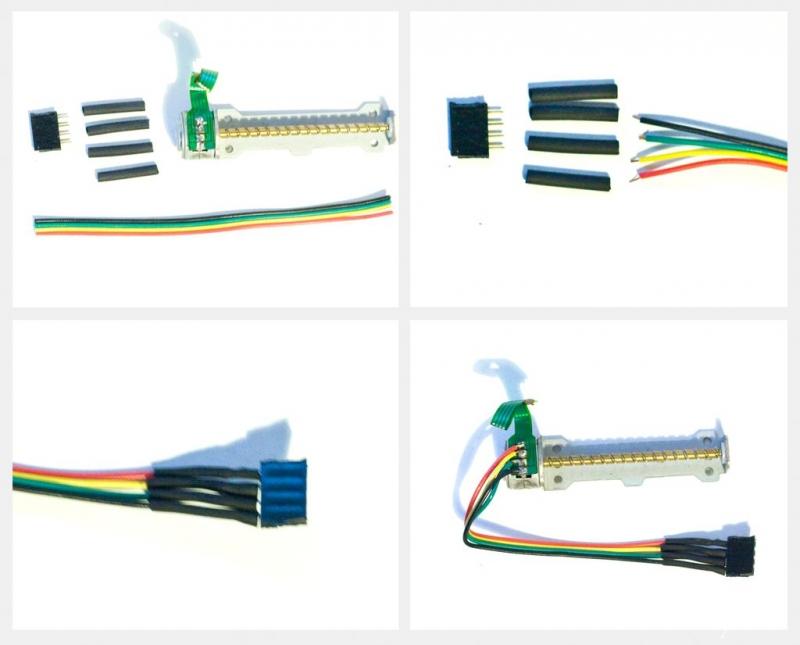

Шаг 2: Подготовка моторчика

Компоненты:

3 шаговых двигателя от CD / DVD дисков.

1 NEMA 17 шаговый двигатель, что мы должны купить. Мы используем этот тип двигателя для пластикового экструдера, где нужны большие усилия, необходимые для работы с пластиковой нитью.

CNC электроника: ПЛАТФОРМЫ или RepRap Gen 6/7. Важно, мы можем использовать Sprinter / Marlin Open Firmware. В данном примере мы используем RepRap Gen6 электронику, но вы можете выбрать в зависимости от цены и доступности.

Кабели, розетка, термоусадочные трубки.

Первое, что мы хотим сделать, это как только у нас есть упомянутые шаговые двигатели, мы сможем припаять к ним провода. В этом случае у нас имеется 4 кабеля, для которых мы должны поддерживать соответствующую последовательность цветов (описано в паспорте).

Шаг 3: Подготовка источника питания

Следующий шаг заключается в подготовке питания для того, чтобы использовать его для нашего проекта. Прежде всего, мы соединяем два провода друг с другом (как указано на рисунке), чтобы было прямое питания с выключателем на подставку. После этого мы выбираем один желтый (12V) и один черный провод (GND) для питания контроллера.

Шаг 4: Проверка двигателей и программа Arduino IDE

Нам нужно, загрузить и установить версию Arduino 23.

После того, как мы установили Arduino, мы подключим наш компьютер с ЧПУ контроллера Рампы / Sanguino / Gen6-7 с помощью кабеля USB, мы выберем соответствующий последовательный порт под Arduino инструментов IDE / последовательный порт, и мы будем выбирать тип контроллера под инструменты платы (Рампы (Arduino Mega 2560), Sanguinololu / Gen6 (Sanguino W / ATmega644P - Sanguino должен быть установлен внутри Arduino)).

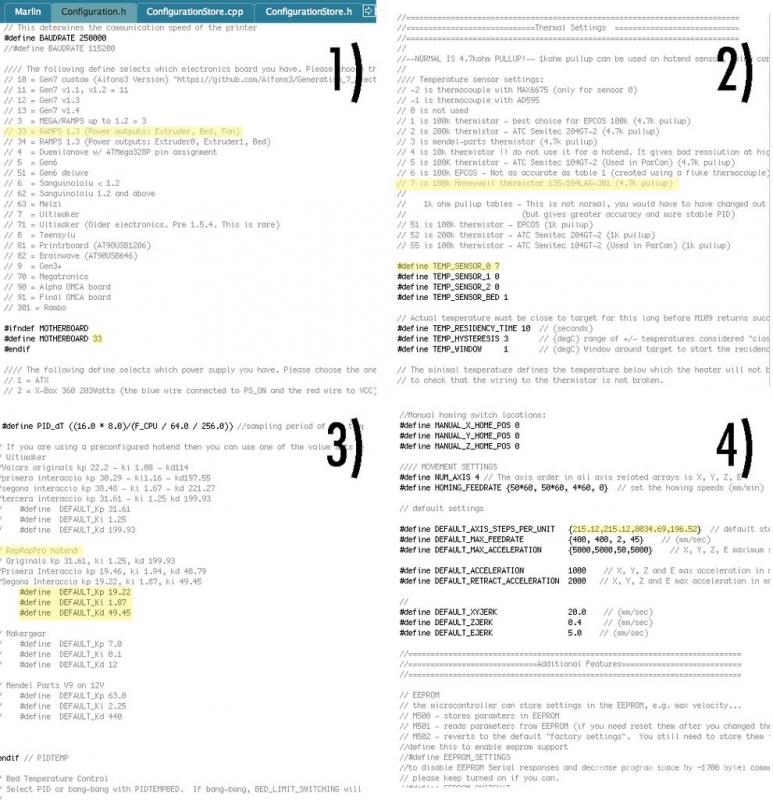

Основное объяснение параметра, все параметры конфигурации находятся в configuration.h файла:

В среде Arduino мы откроем прошивку, у нас уже есть загруженный файл / Sketchbook / Marlin и мы увидим параметры конфигурации, перед тем, как загрузим прошивку на наш контроллер.

2) Термистор 7, RepRappro использует Honeywell 100k.

3) PID - это значение делает наш лазер более стабильным с точки зрения температуры.

4) Шаг на единицу, это очень важный момент для того, чтобы настроить любой контроллер (шаг 9)

Шаг 5: Принтер. Управление компьютером.

Управление принтером через компьютер.

Обычные конфигурации слайсера можно найти в следующих ссылках:

В нашем случае мы имеем профиль configuret Skeinforge для принтера, которые можно интегрировать в принимающую пишущую головку программного обеспечения.

Шаг 6: Регулирование тока и интенсивность

Теперь мы готовы протестировать двигатели принтера. Подключите компьютер и контроллер машины с помощью кабеля USB (двигатели должны быть подключены к соответствующим гнездам). Запустите Repetier хостинг и активируйте связь между программным обеспечением и контроллером, выбрав соответствующий последовательный порт. Если соединение прошло успешно, вы сможете контролировать подключенные двигатели с использованием ручного управления справа.

Для того, чтобы избежать перегрева двигателей во время регулярного использования, мы будем регулировать силу тока, чтобы каждый двигатель мог получить равномерную нагрузку.

Для этого мы будем подключать только один двигатель. Мы будем повторять эту операцию для каждой оси. Для этого нам понадобится мультиметр, прикрепленный последовательно между источником питания и контроллером. Мультиметр должен быть установлен в режиме усилителя (текущего) - смотри рисунок.

Затем мы подключим контроллер к компьютеру снова, включите его и измерьте ток при помощи мультиметра. Когда мы вручную активировали двигатель через интерфейс Repetier, ток должен возрасти на определенное количество миллиампер (которые являются текущими для активации шагового двигателя). Для каждой оси ток немного отличается, в зависимости от шага двигателя. Вам придется настроить небольшой потенциометр на управление шагового интервала и установить текущее ограничение для каждой оси в соответствии со следующими контрольными значениями:

Плата проводит ток около 80 мА

Мы подадим ток на 200 мА для Х и Y-оси степперы.

400 мА для Z-оси, это требуется из-за большей мощности, чтобы поднять пишущую головку.

400 мА для питания двигателя экструдера, поскольку он является мощным потребителем тока.

Шаг 7: Создание машины структуры

В следующей ссылке вы найдете необходимые шаблоны для лазеров которые вырезают детали. Мы использовали толщиной 5 мм акриловые пластины, но можно использовать и другие материалы, как дерево, в зависимости от наличия и цены.

Конструкция рамы дает возможность построить машину без клея: все части собраны с помощью механических соединений и винтов. Перед лазером вырезают части рамы, убедитесь, что двигатель хорошо закреплен в CD / DVD дисководе. Вам придется измерять и изменять отверстия в шаблоне САПР.

Шаг 8: Калибровка X, Y и оси Z

Хотя скачанная прошивка Marlin уже имеет стандартную калибровку для разрешения оси, вам придется пройти через этот шаг, если вы хотите точно настроить свой принтер. Здесь вам расскажут про микропрограммы которые позволяют задать шаг лазера вплоть до миллиметра, ваша машина на самом деле нуждается в этих точных настройках. Это значение зависит от шагов вашего двигателя и по размеру резьбы движущихся стержней ваших осей. Делая это, мы убедимся, что движение машины на самом деле соответствует расстояниям в G-кода.

Эти знания позволят вам построить CNC-машину самостоятельно в независимости от составных типов и размеров.

В этом случае, X, Y и Z имеют одинаковые резьбовые шпильки так калибровочные значения будут одинаковыми для них (некоторые могут отличаться, если вы используете разные компоненты для разных осей).

Мы должны будем рассчитать, сколько шагов двигателя необходимы для перемещения 1 мм каретки. Это зависит от:

- Радиуса шкива.

- Шага на оборот нашего шагового двигателя.

Микро-шаговые параметры (в нашем случае 1/16, что означает, что за один такт сигнала, только 1/16 шага выполняется, давая более высокую точность в систему).

Мы устанавливаем это значение в прошивке (stepspermillimeter).

Используя интерфейс Controller (Repetier) мы настраиваем ось Z, что позволяет двигаться на определенное расстояние и измерять реальное смещение.

В качестве примера, мы подадим команду, чтобы он двигался на 10 мм и измерим смещение 37.4 мм.

Существует N количество шагов, определенных в stepspermillimeter в прошивке (X = 80, Y = 80, Z = 2560, EXTR = 777,6).

Новое значение должно быть 682,67.

Мы повторяем это в течение 3 или 4 раз, перекомпилируя и перезагружая прошивки для контроллера, мы получаем более высокую точность.

В этом проекте мы не использовали конечные установки для того, чтобы сделать более точным машину, но они могут быть легко включены в прошивку и она будет готова для нас.

Мы готовы к первому испытанию, мы можем использовать перо, чтобы проверить, что расстояния на чертеже верны.

Шаг 9: Экструдер

Привод для нити состоит из NEMA 17 шагового двигателя и МК7 / MK8 типа приводной шестерни, возможно вам придется ее купить. Вы также должны будете иметь драйвера, чтобы 3D-печати экструдера шла прямо от привода, можно скачать здесь.

Нить накала втягивается в экструдер со стороны управляющих нитей, затем подается в нагревательную камеру внутрь гибкой тефлоновой трубки.

Мы будем собирать прямой привод, как показано на рисунке, прикрепив шаговый двигатель к главной раме.

Для калибровки, поток пластика должен соответствовать кусочку пластиковой нити и расстоянию (например 100 мм), положить кусочек ленты. Затем перейдите к Repetier Software и нажмите выдавливать 100 мм, реальное расстояние и повторить Шаг 9 (операцию).

Шаг 10: Печатаем первый объект

Теперь аппарат должен быть готов для первого теста. Наш экструдер использует пластиковую нить диаметром 1.75 мм, которую легче выдавливать и более она более гибкая, чем стандартная диаметром 3 мм. Мы будем использовать PLA пластик, который является био-пластиком и имеет некоторое преимущество по сравнению с ABS: он плавится при более низкой температуре, что делает печать более легкой.

Мы печатаем на принтере небольшой куб калибровки (10x10x10 мм), он будет печатать очень быстро, и мы сможем обнаружить проблемы конфигурации и моторный шаг потери, путем проверки фактического размера печатного куба.

Так, для начала печати, открыть модель STL и нарезать его, используя стандартный профиль (или тот, который вы скачали) с резки Skeinforge: мы увидим представление нарезанного объекта и соответствующий G-код. Мы подогреваем экструдер, и когда он нагреется до температуры плавления пластика (190-210C в зависимости от пластической марки) выдавим немного материала (пресс выдавливания), чтобы увидеть, что все работает должным образом.

Мы устанавливаем начало координат относительно экструзионной головки (х = 0, у = 0, z = 0) в качестве разделителя используем бумагу, головка должна быть как можно ближе к бумаге, но не касалась ее. Это будет исходное положение для экструзионной головки. Оттуда мы можем начать печать.

У вас есть вопросы, свое видение или реальный опыт по построению 3D принтеров? Пожалуйста напиши нам в комментариях

e-waste_test_02

Для своей работы лазерные сканирующие микроскопы используют сфокусированный лазерный луч, сканирующий образцов (вплоть до субклеточного уровня). Оказывается, что простой аналог подобного дорогостоящего оборудования можно собрать самостоятельно, используя запчасти от DVD и контроллер Arduino.

В сканере используется пара считывающих головок от DVD (которые могут фокусировать лазерные лучи для считывания информации с DVD-дисков) — одну для сканирования по x, а вторую для сканирования по y.

Контроль перемещения считывающих головок и лазера осуществляется Arduino Micro, а для визуализации изображений используется Processing.

Комментарии ( 0 )

Читайте также:

webdonsk.ru

webdonsk.ru