Приспособление для склейки деревянных щитов своими руками

Добавил пользователь Alex Обновлено: 10.09.2024

Сегодня сделанная своими руками мебель очень популярна. Именно в таких предметах интерьера мастер воплощает все свои оригинальные замыслы. Вот почему у домашних мастеров зачастую возникает вопрос: как правильно изготовить мебельный щит своими руками?

Конструкции, выполненные в домашних условиях своими руками из мебельной доски, имеют ряд преимуществ перед заводскими. Они не требуют дорогостоящего оборудования, достаточно будет обычного инструмента, который можно найти у любого домашнего мастера. Вам просто нужно проявить немного изобретательности, терпения и творчески подойти к вопросу — и вот вы уже счастливый обладатель современного и просторного шкафа или красивого обеденного стола для кухни.

Итак, рассмотрим положительные стороны мебели, изготовленной из этого материала.

Эстетически привлекательный внешний вид. Мебель, изготовленная из дерева, значительно превосходит другие материалы и станет украшением любого помещения.

Безопасность. Как уже упоминалось ранее, он изготовлен из различных пород древесины, экологически чистого материала без вредных для здоровья примесей и вредных компонентов. Высокая ремонтопригодность.

Дверь сломалась, полка покосилась, столешница испортилась? Без проблем. Нет необходимости идти в мастерскую для того, чтобы отремонтировать свой любимый шкаф. Это можно сделать своими руками с минимальными финансовыми вложениями. Гораздо проще работать с мебельной доской, чем с той же ДСП, потому что дерево прощает некоторые сколы и неточности.

Низкая стоимость. Мебельная доска во всех отношениях не уступает мебели, изготовленной из тесаного дерева. В то же время шкафы, столы для кухни и полки выглядят ничуть не хуже и характеризуются долговечностью и простотой эксплуатации.

Выбор и подготовка материала

Чаще всего в качестве материала для мебельного щита применяют дуб, березу, бук, осину, лиственницу, из хвойных пород это кедр и сосна. С лиственницы работает сложнее, она очень мягкая, тем не менее это невероятно красивый материал, пользующийся большим спросом у состоятельных заказчиков (если речь об изготовлении на продажу).

Кедр со временем даёт красноватый оттенок, его доски более разнородные по цвету. Cосна со временем может выделять смолу, поэтому она не подходит под тёмную окраску, в то же время ее желтоватый оттенок также многим приходится по душе.

Правильно подготовленные щиты:

- сохраняют естественную текстуру и рисунок древесины;

- не трескаются, не дают усадку или коробление;

- являются экологически чистым материалом, лучше по виду и экологичности, чем МДФ, ДСП.

Обычно применяются мебельные щиты толщиной в 2 см, эта же величина годится и для домашних условий. Значит, и в домашних условиях необходимо изготовить заготовки подобной толщины. Вот тут и возникают сложности: доски общей толщиной в 20 мм не подойдут для склейки. Древесину потребуется строгать или шлифовать, вот почему материал нужно брать с запасом.

Самый подходящий вариант — доски толщиной 2,5 см. Припуск в пол-сантиметра снимается за два этапа: при обработке поверхностных дефектов до склеивания и при финишной обработке после. Так заготовку доводят до требуемой толщины 2 см.

При выборе досок нужно отказаться от покоробленного материала. Идеальный вариант — нарезать заготовки из массива толщиной 5 см: распилив ее вдоль на 2 части, вы получите доски с одинаковым цветом и текстурой. Длину досок тоже нужно брать с запасом — от 2 до 5 см, что позволит должным образом сделать обработку торцов готового щита.

Тщательный подбор материалов для мебельных панелей при выборе пиломатериалов для столешницы следует избегать заготовок с большим количеством сучков или со скрученными волокнами. Прямые доски более устойчивы. Осмотрите концы досок, чтобы выяснить, как они были вырезаны из ствола. Радиальные и промежуточные обрезные доски деформируются меньше, чем тангенциальные обрезные доски (так называемые обычные). Это можно объяснить следующим образом: при сушке доски ее древесные кольца, видимые на концах, имеют тенденцию выпрямляться. В обычных досках линии годичных коленей напоминают округлые холмы, и когда эти холмы становятся плоскими, края доски поднимаются, вызывая искривление. Материал с прямыми линиями фактурного рисунка на лицевой стороне следует предпочесть - такие доски, как правило, меньше деформируются, и они более согласованы друг с другом по рисунку в щите. Для большей устойчивости возьмите толстые доски с часто расположенными кольцевыми линиями, указывающими на медленный рост дерева. Узкие годичные кольца уменьшают сезонные колебания размеров древесины, а толстые доски делают крышку более массивной, что также способствует меньшей деформации. При обработке старайтесь максимально сохранить толщину досок, особенно для большого покрытия, в котором коробление будет более выраженным.

строгальный станок или фуганок;

станок для склеивания заготовок;

плоскошлифовальная и ленточная шлифовальная машинки;

крупнозернистая наждачная бумага;

зажимы, струбцины, приспособления для стяжки досок;

длинная металлическая линейка, карандаш, рулетка, уголок;

фанера и тонкие планки для соединения щита.

Также потребуется приготовить древесину, из которой будут нарезаться бруски. Лучше, если это будут такие породы дерева, как сосна, осина, береза или дуб. Каждый мебельный щит изготавливается из брусков одной породы. Обычно размеры брусков имеют соотношение ширины и толщины 1:1, но могут использоваться и другие габариты, например, 1:3.

По советам старых мастеров о том, как сделать мебельную панель хорошего качества, берутся участки, имеющие отношение ширины к толщине 3:1. Такая ламель устойчива, так как внутреннего натяжения древесины недостаточно, чтобы расколоть ее.

Изготовление стола со столешницей

Чтобы сделать стол со столешницей из цельного дерева, которая будет оставаться плоской столько десятилетий, сколько прослужит сам стол, необходимо правильно выбрать, подготовить, обработать и склеить доски. Не кажется ли вам эта задача сложной? Это на самом деле не так уж и сложно, просто следуйте нашим рекомендациям для того, чтобы сделать мебельную панель своими руками.

1. Ориентируйте все доски так, чтобы кольца деревьев на концах напоминали холмы (верхний рисунок). Результат: столешница согнется дугой по ширине, а ее края поднимутся вверх.

2. Расположите все доски так, чтобы кольца роста выглядели как ряд волн или впадин. Результат будет противоположным-лист станет выпуклым посередине.

3. Чередуйте ориентацию колец роста (рисунок внизу).

Определив конечную ориентацию досок, отметьте их буквами или цифрами. Если вам нужно переместить или удалить их, вы можете легко восстановить предыдущий порядок.

Закончив подбор досок для покрытия, разделите их на несколько групп для склеивания листа по частям (соблюдая порядок, обозначенный цифрами или буквами), ширина которых позволит обработать каждую из них. Перед склеиванием досок полезно сформировать гребни и дюбели по краям досок, что поможет точно выровнять лицевые стороны деталей. Освободив плоскую поверхность для работы (например, стол станка), приступают к склеиванию отдельных частей щита. После тщательного высыхания обработайте их до нужной толщины, а затем склейте в единый щит.

Благодаря клею, который действует как смазка, и давлению зажимов, части склеивания могут двигаться, особенно если крышка большая. Для предотвращения провисания (перепадов) на стыке используйте опоры и прижимные планки, как показано на фото. После высыхания опилите крышку до ее окончательного размера и приступайте к шлифовке. Не задерживайтесь надолго на дефектах и проблемных участках, так как вы можете переусердствовать и создать вмятины, которые станут заметны после нанесения финишного покрытия. Краям крышки следует уделять не меньше внимания, чем ее середине.

Какие должны быть прижимные планки

Прижимные планки, слегка сужающиеся от середины к концам, помогают сильнее сжать среднюю часть щита, где давление зажимов ослабевает. Слегка обработайте все четыре грани строгальным станком, делая небольшие сокращения на обоих концах каждого стержня так, чтобы в середине появилась слабая выпуклость. Чтобы бруски не прилипали к щиту, можно обмотать их края обычной упаковочной лентой.

На рисунке показан еще один способ соединения деталей из дерева: склеивание досок в щит (панель для резьбы) и дополнительное крепление деревянных поперечных досок в виде шипа. Когезионные доски или бруски в досках должны быть направлены вдоль длинной стороны доски, в квадратных или круглых формах-вертикально. Материал составных частей берется из одной и той же древесины, главным образом из одного и того же ствола; материал поперечных досок должен быть, как правило, изготовлен из другой древесины, более прочной или обладающей другими преимуществами: например, известно, что дуб не боится влаги, сосна и ель также менее восприимчивы к гигроскопичности, меньше дренируются древесиной-жуком, кедр, Олива, лиственница, самшит устойчивы к гниению и растрескиванию. Поперечные планки (дюбели) имеют трапециевидный (“ласточкин хвост”) профиль и слегка сужаются к концу в форме клина. Они загоняются в распиленные пазы один к другому.

Технология изготовления композитных панелей из высушенной древесины

Высушенная древесина тщательно проверяется на выявление и устранение дефектов, которые могут помешать работе. Сначала берутся строганые доски нужной длины и толщины с учетом припуска от 30 до 100 мм, а поверхность и кромку центрируют под углом 90°. Ширина досок при склеивании может составлять от 50 до 100 мм. Качество вытяжки проверяется на наличие зазора путем наложения кромок друг на друга. Точность окантовки кромки должна быть достаточно высокой, иначе щит может треснуть как в процессе нарезания резьбы, так и после нее. При укладке заготовок в щит с лицевой стороны, где будет осуществляться резьба, они подбирают фактуру рисунка и цвет древесины, так как “полосатость” различных заготовок может повлиять на качество изделия и снизить общий эффект.

Склеивание деревянных заготовок с кромками для получения досок большой ширины: зажимая шурупами и клиньями выпеченные заготовки укладывают в хомуты или грузики (на рисунках выше), проверяют правильность расположения на концах, по текстуре рисунка и плотности кромок, смазывают края клеем и зажимают их шурупами или клиньями. Для получения заготовок большого поперечного сечения доски склеивают между собой пластинами

Склеивание досок в пластиковые блоки для получения заготовки большого сечения: 1-заготовка, 2-зажимной винт. Для склеивания щитов, в зависимости от того, где будут находиться украшения, используют различные виды клея. Так, для склеивания экранов, которые будут установлены на открытом воздухе, используются казеиновые и синтетические клеи, которые обладают большой прочностью соединения и высокой водостойкостью. Для резных панно, сувениров и других изделий используют синтетические, а также клеевые (столярные) клеи. Есть случай, столярные изделия, эмульсии ПВА, ЭДП клей и другие клеи на продажу. Способ нанесения обычно указывается на этикетках или в инструкции. Типы клеевых соединений показаны на рисунке.

Виды боковых клеевых соединений в досках: 1-соединение с гладкой фугой; 2 - соединение на дюбелях; 3 - рельсовое соединение; 4 - соединение в четверть; 5 - прямоугольный шип; 6 - треугольный шип; 7 - овальный шип; 8 - трапециевидный шип; 9-ласточкин хвост. Правильно склеенные щиты менее подвержены деформации. Иногда панели с панелями или другой крупной резьбой могут соприкасаться с поверхностью, подверженной охлаждению или смачиванию, что, в свою очередь, может вызвать деформацию. В этом случае доски армируются путем склеивания профилированных брусков или рейки в торце или в торце.

Структура должна быть покрыта лаком, желательно в 2 слоя. Конечно, можно сходить в мастерскую, где можно не только собрать мебель, но и помочь сделать грамотные эскизы и чертежи. Но опять же, это будет стоить очень дорого. Поэтому все больше людей занимаются изготовлением шкафов, полок и прочих вещей самостоятельно. Изготовление мебели своими руками-это впечатляющий подход к обустройству жилых комнат, впечатляющий с точки зрения адекватности и разумности, и в то же время хороший способ разнообразить интерьер квартиры. Лучшим вариантом для изготовления шкафа, стены, а также ящиков и полок будет мебельная доска. Особенно часто этот вид материала используется для создания шкафа для кухни . Кухня - это место, где семья собирается каждый вечер за ужином, делится событиями, произошедшими в течение дня. Поэтому очень важно в помещении максимально увеличить полезную площадь, не перегружая его мебелью, оставляя больше свободного пространства.

Компьютерный стол из щита

В данном случае принцип изготовления стола несколько отличается от предыдущего. Необходимо использовать 3 листа, размер которых составит 2000х200х18 мм. Это самый оптимальный размер за счет своей прочности, а значит и долговечности. При изготовлении стола вам понадобятся: обрезная доска (размер подбирается по желанию); детали из фанеры.

На основании готового плана проводится детализация, подсчет количества необходимого материала. Лучшим вариантом для этого является узкая мебельная панель, отверстия в которой лучше всего делать с шагом 100 мм. Как и в случае с письменным столом, работы перед сборкой следует начинать с подготовки столешницы, которая вырезается из щита в соответствии с предыдущими измерениями и подготовленным чертежом. На боковых поверхностях рекомендуется сделать два небольших углубления, чтобы разместить стол строго у стены, избегая чрезмерных зазоров по краям столешницы. На вертикальной стене лучшим вариантом является установка поперечной панели. Монтаж осуществляется винтами на раме. Поперечная панель и наличие фанеры помогут придать столу Жесткость и прочность. После этого изготавливается каркас для полок и выдвижных ящиков, части которого крепятся к уже готовой конструкции. Выдвижные ящики желательно сделать как можно больше на этом типе мебели для большего простора. Чтобы построить верхние полки с необходимым количеством выдвижных ящиков, щит необходимо разрезать, прикрепив его к столешнице шурупами. Для выдвижных ящиков и полок лучше использовать роликовые механизмы. Что касается детали для клавиатуры, то она выполнена из щита, размер которого составляет 40 мм. Далее имеет смысл приступить к установке дверей. После подготовки всех компонентов следует провести лакокрасочную обработку, после чего проводится окончательная сборка.

Петли делаются в специальных углублениях, сами двери крепятся винтами к боковым стенкам.

Изготовление мебели для вашего дома своими руками — это не только интересное занятие, но и довольно простое. Нужно только вооружиться терпением, вдохновением, необходимым количеством необходимых инструментов, произвести необходимые расчеты и чертежи. Исходя из желаемого размера и дизайна, можно изготовить практически любой тип конструкции для дома. Шкаф, письменный стол или кухонный стол, который вы легко сделаете своими руками, будет отвечать всем вашим требованиям и гармонично впишется в общую домашнюю обстановку.

Финишная обработка

Щиты изготавливают так, чтобы они были не только прочными и долговечными, но и достаточно привлекательными. Для этого есть смысл уделить особое внимание финишным этапам, которые включают выполнение действий:

осуществляется предварительная процедура шлифования на обычной ленточной шлифовальной машинкой, в который заправляется наждачная бумага с крупной фракцией для начальной обработки. Она позволяет устранить крупные дефекты и перепады, оставшиеся на поверхности после процесса создания щита. Действовать надо аккуратно, а также выполняется процесс последовательными и ровными линиями;

вторичная обработка — предполагает применение плоской шлифовальной машины. Она обеспечивает удаление малейших перепадов, неровностей и иных дефектов, имеющихся на поверхности деревянного мебельного щита. Также за счет такого процесса удаляется с поверхности ворс. Рекомендуется предварительно смочить основание небольшим количеством воды, а начинать шлифовку следует только после полного высыхания конструкции.

Каждый столяр во время работы применяет струбцины, надежно фиксируя с их помощью заготовки. Сделать такое приспособление можно самостоятельно, причем вариантов исполнения существует несколько.

Струбцины бывают простые, универсальные и специализированные. Не так давно появился новый вид изделия – быстрозажимное. Такой элемент может сжать до 450 кг. Полезно будет изучить инструкцию по созданию струбцин для дерева своими руками.

Не забудь поделиться с друзьями!

Угловой вариант

Независимо от типа струбцины, она должна крепко зажимать детали для их соединения или обработки. Угловое столярное приспособление помогает скреплять заготовки из дерева под определенным углом (чаще всего 90°, но бывают и другие). Без этого не обойтись при сборке мебели и рамок.

Для того чтобы смастерить такую струбцину из дерева своими руками, потребуется следующие материалы:

- два деревянных бруска толщиной 25 мм из древесины твердой породы;

- фанера толщиной 12 мм или больше;

- саморезы, шпильки;

- лобзик или ножовка;

- дрель.

Из фанеры вырезают квадратную дощечку со стороной 25 или 30 см. На ней закрепляют два бруска под углом 90 °.

Важно! Угол должен быть отмерен с высокой точностью, поскольку от него зависит правильная фиксация деталей.

Вначале бруски приклеивают, затем зенкуют, просверливают дрелью отверстия и закручивают саморезы или другие крепежные элементы. От центра брусков проводят перпендикуляры – здесь будут проходить винтовые шпильки.

На расстоянии 20 мм от угловых крепят упорные бруски, выдерживая между ними промежуток. Он должен быть чуть больше ширины деталей, которые предстоит зажимать самодельной струбциной. Шпильки лучше вкрутить сразу, перед фиксацией упоров. Потребуется также вырезать подвижные колодки, которые будут соединены со шпилькой (при ее выкручивании заготовка будет прижиматься к угловому бруску).

Таким же способом делается струбцина из фанеры или листов ДСП. В ней вместо деревянных брусков берут толстый фанерный лист. Есть другие варианты изготовления своими руками струбцин, но принцип их сборки в целом схож.

Струбцина в форме штангенциркуля

Приспособления, которые имеют форму штангенциркуля, используются для сильной фиксации маленьких деталей. Для самодельной струбцины потребуется, как и прежде, фанера и бруски небольшой толщины.

В качестве винта лучше всего взять шпильки с резьбой прямоугольного профиля или трапециевидного. Шаг резьбы – 2 витка на см. Очень хорошо, если на шпильке с одной стороны будет целик чуть меньшего диаметра, чем резьба. Он может использоваться для посадки ручки. С другой стороны желателен целик чуть большего диаметра для посадки подшипника.

Итак, в простейшей струбцине один конец будет неподвижным, а второй будет продвигаться посредством червячной передачи.

Для освобождения заготовки нужно передвинуть кронштейн на требуемое расстояние и повернуть на несколько оборотов вороток. Таким образом элемент зафиксируется. После этого можно отпустить механизм и заготовка освободится.

Самый простой вариант этой модели оснащен рельсовой конструкцией. Направляющие, которые устроены параллельно, имеют вырезанные пазы на равном расстоянии. Неподвижные упоры закрепляются при помощи тяг, изготовленных из металла. Ровно по ширине заготовок они могут перемещаться. В торце брусов следует установить неподвижные упоры, которые имеют червячный механизм. Обычным способом происходит зажим шпилькой и мебельной гайкой.

Самозажимной вариант

Для склеивания деталей лучше выбрать самую простую модель струбцины, которая имеет F-образную форму. В магазинах продают различные модели, которые состоят не только из древесины, но и из металла. Стоимость таких инструментов высока. Поэтому многие мастера предпочитают изготавливать их своими руками.

Для небольших операций отлично подойдет зажимная струбцина кулачкового типа. Например, если необходимо склеить небольшие детали или зафиксировать заготовки. Такая модель работает так же, как и ф-образный элемент. В состав инструмента входят 2 губки и направляющие шины. Губки: подвижная и неподвижная. Для надежного зажима необходимо хорошо зафиксировать заготовку и повернуть кулачок на 90 градусов.

Сделать такой инструмент можно самостоятельно при минимальном наборе инструментов и материалов. Перед началом следует начертить чертеж изделия. Можно использовать любой материал для изготовления, а также изменять стандартные размеры по своему желанию.

Шину изготавливают деревянную или металлическую. Маленькие болты и заклепки можно применять вместо металлических штифтов. Рекомендуется изготавливать одновременно подвижные и неподвижные губки, так как они зеркально отображают друг друга. Их ширину и длину можно изменять, чтобы увеличивать захват изделия.

Для склейки досок (щита)

Зажимные струбцины нужны для фиксирования делянок, которые после высыхания клея используются для мебельных щитов. Такие изделия отличаются от простых своей длиной. Другими словами, они имеют большой размах губок. Если покупать в магазине такой материал, то придется выложить приличную сумму. Поэтому мастера предпочитают делать зажимные механизмы самостоятельно.

Материалы и этапы сборки

Для того чтобы изготовить зажимы для дерева, понадобятся следующие элементы:

- брусок из бука или березы;

- сверло перьевое;

- труба 2,5 см;

- врезные гайки подходящего диаметра;

- гайка, которая имеет закругленный набалдашник (используется для декора);

- фреза диаметром 2,5 см и длинная шпилька.

Основой материала является труба, от которой отрезают кусок требуемой длины. В зависимости от размера губок необходимо распилить брусок. Кусочки должны быть от 15 до 20 см. Для свободного движения бруса по трубе следует сделать отверстие диаметром 2,5 см на расстоянии от края 2,5 см. Параллельно отверстию нужно выполнить пропил с того же торца. Для фиксации губки на трубе соединяют отверстие с торцом.

Для забивной гайки необходимо просверлить дополнительное отверстие сбоку от пропила. В него необходимо забить гайку и закрутить с обратной стороны болтом. Чтобы зафиксировать губку, следует зажать трубу в отверстии. Для передвижения трубы необходимо раскрутить болт, затем передвинуть элемент и повторить все действия снова.

Во второй разборной подвижной части нет таких зажимных деталей, как пропилы и гайки. Размеры такого элемента тоже немаленькие. В этой части необходимо сделать углубление для устройства шпильки.

Принцип действия

При умении пользоваться болгаркой и сварочным аппаратом можно сделать такую же струбцину для склеивания дерева из металла.

Для поддержания плоскости делянки трубками рекомендуется устроить струбцины в шахматном порядке. Главным преимуществом такого инструмента является простота изготовления и эксплуатации.

Специальные конструкции струбцин

Освоив навыки изготовления струбцин простой формы, можно совершенствовать их и делать приспособы для соединения сложных деталей.

Встречаются самодельные струбцины, сделанные из деревянной вешалки, которую распиливают на части. Комбинируют дерево и сталь, выполняют более удобные ручки, позволяющие быстро закручивать винт. Это особенно важно, если надо часто менять положение или использовать несколько струбцин одновременно. В случае сложных заготовок можно вначале вырезать их из бумаги, а затем перенести на фанеру.

Хотя более надежными являются сварные изделия из металла, деревянные конструкции тоже применяют не только для столярных, но и для токарных, плотницких работ. Не нужно иметь особых навыков для создания струбцины. Сделать такое изделие из дерева можно в неограниченном количестве своими руками. Потребуется лишь уделить процессу изготовления определенное время.

Руслан

Делать ваймы своими руками гораздо проще, чем кажется. Размеры столярных вайм, их схемы и чертежи давно известны. Обязательно нужно знать только, как изготавливаются ваймы для склейки мебельного щита из профильной трубы и самодельные ваймы из бруса.

Особенности изготовления

В технике довольно широко используют так называемые соединения сжима. Это целая группа ручных и неподвижных (стационарных) позиционных устройств, которые стягивают и придавливают изделия, соединяемые шипами. Потому знать, как сделать столярные ваймы своими руками, необходимо абсолютно всем самодеятельным плотникам и столярам. Подобная задача не слишком сложна, требует только внимания и аккуратности.

При работе ориентируются на размеры приспособления. Оно должно быть сравнительно удобным и не создавать излишней нагрузки. Очень тяжелые аппараты непрактичны. Но и крайне слабая вайма вряд ли оправдает себя. Необходимо, чтобы пресс работал максимально эффективно.

Крупные заготовки приходится обрабатывать редко. Потому в большинстве случаев приспособления ориентируют на средний размер изделий. Но всегда предусматривается защита от попадания клея туда, где его быть в норме не должно. Диаметр зажима рассчитывают с учетом технических потребностей.

Рекомендация: если приспособление делается для солидной мастерской, не помешает оплатить консультацию инженеров.

Инструменты и материалы

Для работы понадобятся:

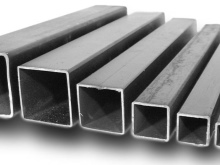

профильные металлические трубы;

крепеж – не только саморезы, но также винты и гайки;

сварочные инверторы (автоген тоже можно использовать, но он подходит хуже);

прокладки между частями из дерева;

прочие инструменты для обращения с крепежом;

Как изготовить?

Разберем процесс изготовления вайм из различных материалов своими руками.

Металлические

При использовании профтрубы нужно предварительно подготовить элемент. Оптимальная длина ее равняется 1,2 м. Конструкции можно собирать на болтах. Но иногда части струбцины сваривают. Возможна и сборка на уголках длиной 2,5 м; в этом случае на одинаковых расстояниях (это очень важно!) крепятся швеллеры.

Край одного швеллера и короткий уголок ставятся под прямым взаимным углом в промежутке, разделяющем длинные фрагменты. Гайки ставят на прокладки толщиной 10 мм. Сварка внутреннего стыка меньшего уголка со швеллером не нужна. В противном случае даже у самых простых изделий шов создаст позже проблемы при сборке.

Следующий шаг – получение зажимов. Берут для них стальной прут сечением 50 мм. Торец его нужно просверлить, получив отверстие шириной 10 мм. В это отверстие монтируют пару шарикоподшипников. Без них трение будет слишком велико.

Следующий шаг получения самодельных вайм – приваривание гайки. Внимательно следят, чтобы шуруп был под прямым углом к профилю. Нарушение этого правила грозит продавливанием прижимаемых деталей. Далее следует подготовка зажимов. Для их получения берут уголок.

Сами зажимы придется основательно закрепить. Для этой цели необходимо сверлить отверстия сечением 12 мм. В них вставляют штифты. Потом благодаря штифтам изменение положения заготовки не составит труда. На нижний сегмент наваривают упоры, повышающие устойчивость вайм из профильной трубы.

Рекомендации:

следить за параллельным расположением всех деталей в процессе сборки;

проверять визуальную оценку по строительному уровню;

минимизировать величину сварочных швов;

следить, чтобы конструкции из профиля не были деформированы при сварочной термообработке.

Струбцины-ваймы для получения столярных щитов можно сделать из профиля (из трубы). Для работы потребуются:

собственно трубы габаритом 4х2,5 см;

пластина из стали сечением 2х0,5 см;

шпилька с резьбой категории М12 (и такие же удлиненные гайки);

набор болтов и гаек М10.

Количество струбцин определяется тем, насколько крупные щиты планируется собирать. Количество отверстий также определяют с учетом собственных потребностей. Дальше требуется нарезать корпуса для упоров и под винтовые зажимы. Из резьбовой шпильки нарезают заготовки протяженностью 40 см. В корпусе каждого зажима, каждого упора требуется высверлить отверстие; устанавливают две гайки, и вторую из них обваривают.

Очень важный момент – размеры ваймы для склейки мебельного щита. Их подбирают всякий раз индивидуально. Конструкции для склеивания в простейшем варианте представляют собой раму из металла, дополненную прижимающими откидными элементами. На одну сторону ставятся движущиеся упоры. В результате становится возможно корректировать зону склеивания.

Многие специалисты предпочитают использовать многоэтажные сборки. Как следствие, обеспечивается оптимальная нагрузка на все части конструкции, не уменьшая свободное пространство. Односторонние и двухсторонние ваймы часто собирают в мощные подборки. Вертикальное позиционирование таких систем типично для промышленной аппаратуры. Она может обрабатывать очень длинные, иногда достигающие 6 м, заготовки.

Наряду с механическими, довольно широкое распространение имеют и пневматические ваймы. С помощью такого оборудования можно изготавливать:

При создании станка необходимо учитывать, как настраивать вертикальную рабочую зону. Для управления прижимом лучше всего монтировать шаровые краны. Мембрана должна развивать усилие не менее 1 тонны.

Рекомендуется применение цельносварных рам. Стоит заказывать компоненты у ведущих поставщиков; это же требование касается, конечно, и всех пружин в ваймах с домкратом.

Деревянные

Столярные ваймы вполне можно сделать из древесины самостоятельно, и это даже не слишком сложно. Необходимо тщательно готовить чертежи или же руководствоваться сделанными в другом месте проектами. Основной составной частью ваймы является несущая балка. Неважно, изготовлена ли основная часть конструкции из массива дерева или из бруса, в любом случае главная опора выполняется из все той же профильной трубы, уголка либо швеллера.

Последний вариант позволяет рассчитывать на высокое качество конструкции. Однако придется мириться с тяжеловесностью подобных изделий.

Типичная схема сборки ваймы выглядит так.

Для работы потребуются те же самые компоненты, которые названы выше. Рекомендуется брать упрочненные гайки и прочие крепежные изделия.

Ваймы могут быть применены для работы как с твердыми, так и с мягкими породами древесины. Подобное оборудование весьма легкое и потому отличается повышенной мобильностью. Механические конструкции выполняются по:

В разных случаях используют 2 или 4 упора для станины. Но все сказанное относится только к полномасштабным ваймам. Из дерева, между прочим, могут создаваться одноразовые конструкции. В качестве заготовок в этом случае выступят прочный брус и особо надежные саморезы. Подготовленная заготовка и детали из дерева выкладывают на ровном участке.

Два бруса кладут с каждой из сторон заготовки. Внимательно проверяют параллельность всех частей друг другу. После вкручивания саморезов струбцины расклинивают. После полного проклеивания щита вайму разбирают. Для промышленного использования такая конструкция малопригодна, но в бытовом секторе и в мелких мастерских она вполне полезна.

Детальнее о том, как сделать ваймы своими руками, смотрите в следующем видео.

Для склейки мебельных деревянных щитов из обрезной доски (в горизонтальной плоскости) используются специальные слесарные струбцины, которые называют ваймами.

В сегодняшней статье расскажем, как изготовить такое приспособление своими руками в условиях домашней мастерской.

- швеллер;

- полоса металла;

- профтруба;

- стальной круглый пруток;

- длинный болт;

- шестигранная гайка.

Конструкция довольно простая, поэтому сделать ее под силу каждому мастеру. Даже начинающему. Правда, потребуются навыки работы со сваркой и, собственно, сам сварочный аппарат.

Разметка металлических полос

Первым делом необходимо будет изготовить стойки. Для этого отрезаем два куска полосы металла, и делаем разметку.

Сверление отверстий в заготовках С помощью кернера формируем углубления, чтобы сверло не соскальзывало при сверлении, а сразу бы сверлило в заданном направлении.

Зажимаем заготовки (по очереди или сразу две вместе) в координатных тисках, и высверливаем в них отверстия на сверлильном станке.

Если у вас нет координатных тисков, рекомендуем прочитать, как их изготовить тут.

Вырезаем пазы

На следующем этапе вооружаемся болгаркой и вырезаем пазы в металлических полосах — как раз в тех местах, где были просверлены отверстия.

Изготовление основания из швеллера

Теперь нужно будет изготовить основание конструкции. В данном случае автор использовал подходящий по размеру кусок швеллера.

Сборка конструкции

Сначала привариваем к основанию две стойки из металлической полосы, установив их параллельно друг другу. Дополнительно привариваем перемычку в верхней части стоек.

Далее отрезаем четыре куска строительного уголка и высверливаем в них отверстия.

После этого привариваем к основанию длинный болт — его нужно расположить на противоположной стороне от стоек.

Отрезаем кусок профильной трубы и вырезаем в ней паз. К торцу заготовки привариваем кусок круглого прутка.

Крепим профиль к основной конструкции. Одну часть крепим в пазах стоек, а вторую — надеваем на болт, и фиксируем прижимной гайкой.

Крепление приспособления к рабочему столу

В завершении останется только закрепить струбцину с вертикальным прижимом на рабочем столе. Тут все просто: устанавливаем ее в нужном месте и прикручиваем на саморезы.

Склейка древесины значительно расширила возможности домашних мастеров. Существующие технологии и тонкости процесса.

Изготовление мебели своими руками приобретает все большую популярность и в силу дороговизны готовых изделий, и благодаря большому количеству исходных материалов, появившихся в свободном доступе. В домашних условиях с минимальным набором соответствующих инструментов реально собрать жизнеспособную мебель, которая будет исправно служить и радовать своим видом. Одним из максимально востребованных способов соединения древесины является склейка, позволяющая получить прочные, монолитные детали. Склеивание может использоваться как самостоятельный крепеж или как дублирующий, при применении внешних элементов, таких, как нагели, шпонки или саморезы.

Клееная древесина своими руками

Клейка дерева позволяет получать изделия с лучшими, чем у массивных, параметрами. В процессе склейки подбирают подходящие по фактуре и оттенкам элементы, отбраковывают поврежденные, треснутые и сучковатые участки. В результате у склеенных деталей прочность больше, чем у обычного дерева, а посредством наклеивания на лицевые поверхности тончайшего шпона изделиям придают вид ценнейших пород. Склеенная по всем правилам древесина гораздо меньше коробится, трескается и рассыхается, чем массив.

Чем склеивать древесину. Технология

Существует несколько способов соединения деталей при склеивании.

- Склейка дерева на гладкую фугу – соединение гладких деталей, без увеличения площади проникновения.

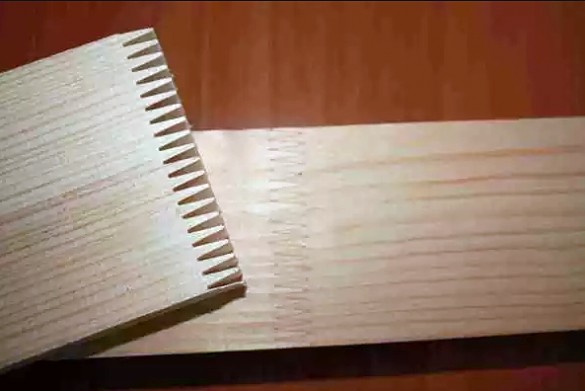

- Склейка на микрошип – увеличение площади проникновения на 2,5 – 5 мм за счет создания на детали зубчатого рельефа (с помощью фрезера).

- Склейка на зубчатый шип – увеличение площади проникновения на 10 мм за счет создания зубчатого шипа.

- Склейка на шпунт-гребень (шип-паз, ласточкин хвост, косой шип) – дополнительное сцепление за счет пазового соединения.

Хотя в определенных ситуациях, когда предполагаются особые условия применения, актуальны пазовые и шиповые соединения, в большинстве случаев детали склеиваются на гладкую фугу. Современные клеевые составы проникают глубоко в структуру и создают прочный шов без дополнительной выборки древесины.

Как склеить доски между собой. Параметры

Склеиваемая древесина должна иметь показатель влажности в пределах 8 – 12%, максимум – 18%. Если есть необходимость склеить влажные детали, используют специальный состав, в процессе затвердевания он вытягивает влагу из дерева. При склеивании болванок с различной влажностью не допускается перепад больше 2%, чтобы избежать внутреннего напряжения в клеевом шве из-за деформации более влажной детали. Температура склеиваемых заготовок колеблется в пределах 15 – 20?С, поэтому работы проводятся в теплых помещениях (18 - 22?С). На холоде большинство составов кристаллизуется, что приводит к ухудшению качества склейки и затрудняет процесс.

Заключительная подготовка древесины (строгание, фугование, обработка наждачкой) проводится непосредственно перед склеиванием, чтобы повысить проницаемость клея и избежать коробления. Важно не только подобрать детали по габаритам, структуре и внешним данным, но и правильно их расположить.

- При склеивании по длине используются планки только одного типа распиловки – тангентальной или радиальной;

- При склеивании и по длине, и по ширине не допускается чередование разных частей древесины – ядро укладывается с ядром, заболонь (молодая, крайняя часть) с заболонью;

- Годовые кольца соседних заготовок из досок или брусков должны быть направлены в разные стороны или под углом друг к другу от 15?.

Стандартная толщина мебельных щитов – 2 см, но, чтобы склеить деревянные щиты в домашних условиях, при выборе досок для щита учитывается предположительный отход при обработке, поэтому заготовку подбирают толщиной до 2,5 см. Лишок снимется в процессе первичной обработки, при устранении дефектов, и после склейки, при шлифовании щита. Если распускать для мебельного щита доску в 5 см толщиной, получаются две заготовки с одинаковой текстурой и оттенком, что увеличивает декоративность изделия. Для щитов подбираются доски древесины одной породы, шириной до 120 мм, чтобы была возможность качественно обработать кромки щита, длина болванок должна иметь запас (2 – 5 см).

Клеящие составы

Клеи, используемые для изготовления клееной древесины, подразделяются на две основных группы.

Как склеить дерево

При склеивании деревянных поверхностей клей наносится на обе детали равномерным слоем. Толщина слоя зависит от разновидности клея, его консистенции и типа склеиваемых поверхностей – чем тоньше древесина, тем тоньше слой. Клей должен смочить деталь, но не избыточно, при соединении элементов наружу должен выделиться ровный валик. Клеевые потеки удаляются с поверхности, как только немного схватятся, скребком или шпателем. Застывший лишний клей сильно портит внешний вид деталей и усложняет их дальнейшую обработку.

Чем склеить деревянную заготовку.

После нанесения клея детали выдерживают определенный промежуток времени, это позволяет составу проникнуть глубже, одновременно испаряется лишня влага, концентрация клеящих веществ повышается. Во время выдержки не допускается заветривание шва на сквозняке или его запыление. Некоторые разновидности натурального клея (костный, мездровый) нужно наносить в горячем виде, мгновенно скрепляя детали без выдерживания, так как по мере остывания состав теряет свои свойства.

Инструмент для склеивания древесины

Для получения максимально прочного соединения, при склеивании древесина запрессовывается – подвергается сжатию посредством специальных прессов. В домашних условиях для этих целей используют подручные инструменты и средства – тиски, струбцины, кулачковые приспособления, рамки из металлического уголка с зажимными механизмами. Давление при прессовании древесины выдерживается в диапазоне от 0,2 до 1,2 МПа. На производстве возможны большие величины, в домашних условиях таких показателей, чтобы детали конструкции склеились, достаточно.

Клееная древесина своими руками.

При соблюдении технологии склейки клеевой шов получается прочным и надежным, и, в отличие от способа соединения деталей металлическим крепежом, не портит внешний вид.

Для любителей создания предметов обихода своими силами на FORUMHOUSE открыта тема о мебели для дома и дачи. Как организовать удобный уголок для работы с деревом, можно узнать в статье об обустройстве столярной мастерской. В видео о деревянных элементах в загородном доме показаны интересные изделия, сделанные пользователями портала.

Читайте также:

webdonsk.ru

webdonsk.ru