Прицеп из стеклопластика своими руками

Добавил пользователь Morpheus Обновлено: 10.09.2024

Используемые материалы, технологии. Фото и видео

Основные материалы, которые используются при производстве домов на колесах.

Внешняя оболочка делается из:

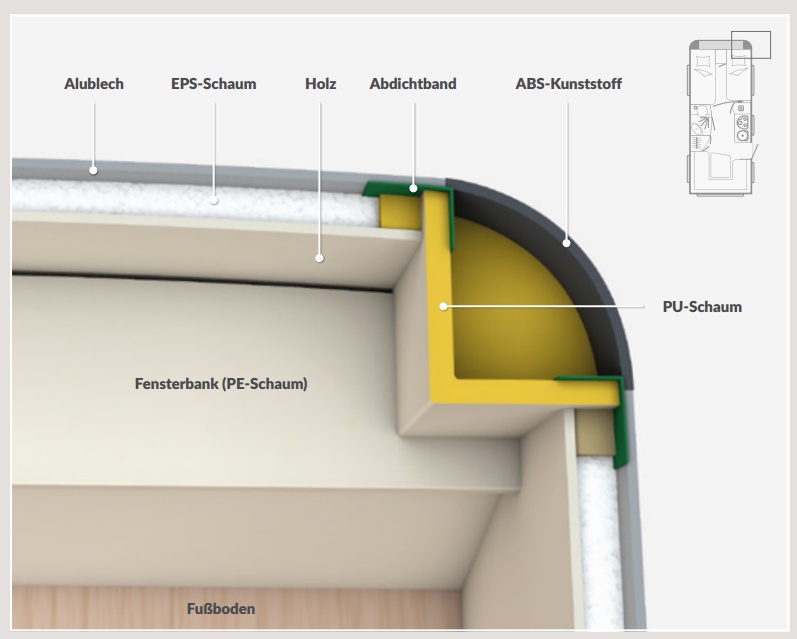

Алюминий (Alu): легкий металл, который в большинстве случаев используют для наружной оболочки караванов. Обычно глянцевая лакировка, очень восприимчивая к маленьким царапинам и вмятинкам, возможна коррозия алюминия. Внешний вид может быть выполнен с рельефом или в гладком виде.

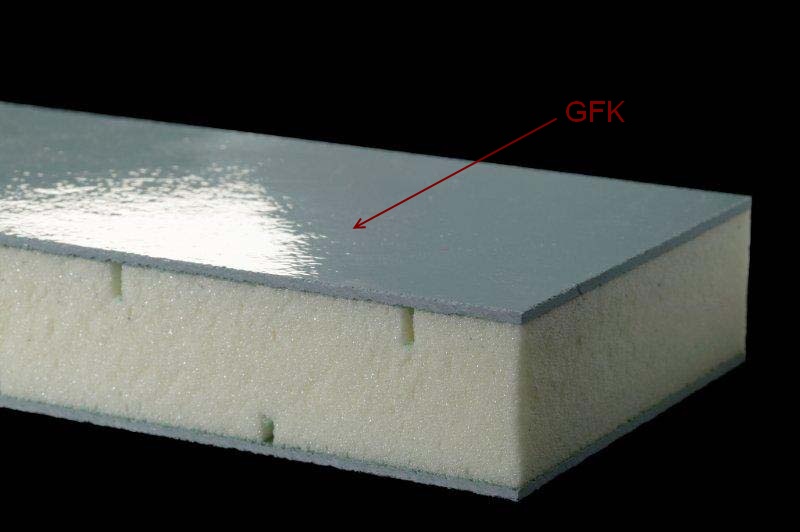

GFK : Армированный стеклопластик. Особо прочный материал эффективно защищает наружную оболочку автодома от такого воздействия погоды как град и ураган. Прочное покрытие днища справляется с самыми тяжёлыми дорожными условиями. С такой наружной оболочкой Вы можете быть уверены в надёжной защите Вашего мобильного дома!

Основные особенности и преимущества материала GFK:

- не поддаётся коррозии

- стойкий к ударам

- не подвержен воздействию УФ и непогоды; GFK не теряет ни цвета ни формы

- лёгкость

Эти специальные особенности материала гарантируют Вашему автодому долгий срок службы и сохранение ценности.

EPS: экструдированный полистирол, торговое название пенополистирол. Это сверхлегкий пористый пластиковый материал, маленькие овальные частицы которого состоят на 98% из водуха. Такая микропористая конструкция со спаенными между собой частицами придает пенополистиролу EPS великолепные качества теплоизоляции и выносливости. Очень часто используется в строении кузова караванов, лёгкий и недорогой.

XPS: вспененный пенополистирол. Прочный и мало восприимчивый к нажатию изоляционный материал, который благодаря своей закрытой структуре практически не впитывает воду.

Высококачественный материал доказывает выдающиеся характеристики в качестве теплоизоляции и является таким образом идеальным материалом для высококачественной технологии строения кузова.

Дерево: Используется в качестве несущего материала практически во всех кузовах, планки из хвойных пород дерева. Планки используются для крепления окон и дверей, а также в виде окантовки крыши, стен и пола. Фанера используется как внутренняя облицовка стен, а также в качестве внутренней и внешней стороны панелей пола.

PU: Полиуретан-искусственный материал, который является прочным и очень эффективным изоляционным материалом стен, достаточно дорогой в производстве. Прочные, не поддающиеся гниению планки из полиуретана дают необходимую прочность при склейке и скрутке шурупами.

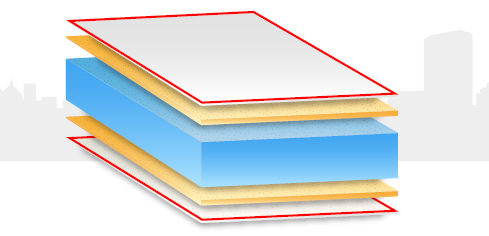

Сэндвич-панели, образующие кузов-фургон, представляют собой многослойную конструкцию из различных материалов,склеенных между собой посредством высокопрочных двухкомпонентных эластичных клеев, применяемых в конструкциях при наличии сильных динамических нагрузок и перепадов температур.

-высокая механическая прочность

-большой срок службы

Обычно при производстве кузова каравана используются трёхслойные сендвичи: внешняя оболочка, изоляционный слой и внутренняя стена.

- Сэндвич Hobby - аллюминий-EPS-дерево

- Сэндвич Rapido, ITINEO - GFK-XPS-дерево

Пластиковые элементы дизайна: пластиковые элементы из PS (Polystyrol) или из ABS (Acrylnitril-Butadien-Styrol), которым придают форму в процессе вакуумной глубокой вытяжки. В караванах - накладные элементы носовой и задней части, а также несущие детали светильников.

Используемый пенополистирол поражает прежде всего:

- устойчивостью к старению и гниению

- сопротивлением влаге

- не загрязняющем природу производством

- малым собственным весом

Устойчивые к воздействию погодных условий материалы защитят Ваш автодом в любых климатических зонах от холода, жары и влаги!

Схема соединения сэндвич-панелей показана на рисунке

В таблице ниже указаны материалы сэндвич-панелей, используемые фирмами-производителями автодомов и караванов в своем производстве

Производитель

Стена/крыша/пол

"Последнее время в интернете много рекламы о продаже кузовных деталей из стеклопластика. Расскажите, пожалуйста, подробнее о них, все плюсы и минусы. Как они ведут себя при авариях? Нет ли проблем с устойчивостью к температурам и техническим жидкостям? Красятся ли они без проблем?"

Кузовные детали из стеклопластика в Беларуси изготавливают несколько небольших фирм. Материал представляет собой стекловолокно, пропитанное полиэфирной или эпоксидной смолой. Из него можно изготовить все, начиная от "ресничек" на фары и заканчивая кузовными панелями. Данные детали при правильном изготовлении очень прочны и долговечны. Ранее материал активно использовался в тюнинге, но сегодня из него часто делают стандартные детали.

Стеклопластик не стоит путать с АБС-пластиком. В промышленных вариантах удобнее работать с последним, так как технология изготовления кузовных запчастей из стеклопластика требует применения большого количества ручного труда.

Что касается прочности, то все зависит от качества изготовления. На рынке широко распространены кузовные детали из стеклопластика гродненской компании "Кузовпластик". Они изготовили несколько роликов с краш-тестами своих деталей - судя по видеоряду, с прочностью нет проблем. Правда, для тестов могли изготовить более крепкие детали, но по отзывам проблем с прочностью действительно нет. Тем не менее применение неоригинальных кузовных элементов - это внесение изменений в конструкцию. Никто не проводил краш-тесты автомобилей, у которых металлические кузовные элементы были заменены стеклопластиковыми, поэтому сказать о безопасности мы ничего не можем.

Можем только предполагать. Если поменять лишь передние крылья, это вряд ли существенно повлияет на безопасность, ведь во многих автомобилях применяются данные элементы из пластика. Но если все навесное железо и пороги заменить стеклопластиком, то есть риск, что с безопасностью возникнут проблемы, ведь в запрограммированную клетку сминаемых зон вносятся незаводские изменения.

Благодаря стеклопластику снижается вес автомобиля (правда, при этом может поменяться еще и развесовка), материал ремонтопригоден и способен возвращаться в свою форму после ударов. Но самое главное - он не ржавеет. Вообще.

По установке деталей проблем нет, если они изготовлены качественно. Нарекания если и есть, то касаются мелочей и устранимы. Сотрудники "Кузовпластика" уверяют, что делают матрицы по оригинальным запчастям. Если с геометрией кузова все в порядке, детали устанавливаются без проблем. Заявлен диапазон температур от -60°С до +140°С, к покраске и устойчивости к техническим жидкостям нареканий тоже не было.

Сегодня детали из стеклопластика делают для многих моделей. В основном выбраны автомобили, которые имеют высокий ресурс, ограниченный, по сути, кузовом. В ассортименте продукции гродненской фирмы - кузовные запчасти к Audi А5, А6 (С4), А6 (С5); Infiniti FX35; Ford Transit, Galaxy; Mercedes-Benz W202, W124, W210, W140, Sprinter W901-W905, Sprinter W906, Vito W638, Vito W639; Nissan Patrol (Y61) и Primera (P11); SEAT Alhambra; Volkswagen LT, Т4 и Sharan. В основном продаются крылья, иногда - двери.

Список запчастей постоянно увеличивается. Как нам сообщили в "Кузовпластике", они планируют выпускать кузовные детали ко всем автомобилям. Говорят, что даже готовятся "положить на лопатки" Тайвань, где выпускаются недорогие железные запчасти. В Гродно считают, что тайваньские детали хуже по качеству, - не становятся в зазоры или быстро ржавеют.

| Деталь | Стеклопластик, руб. | Металл, б/у, руб. | Новые, Тайвань, руб. |

| Крыло Infiniti FX35 | 160 | 375 (одна позиция) | 630 |

| Крыло Volkswagen Sharan | 150 | 65-70 | 121 |

| Крыло Audi A6 (C4) | 150 | 150 | 240 |

| Задняя дверь Volkswagen LT | 500 | 188 (ржавая) | - |

| Крыло W202 | 300 | 80 (много предложений со ржавчиной) | 67 |

| Передняя дверь Mercedes-Benz Sprinter | 500 | 300-500 (в плохом состоянии) | - |

Что касается цен, то дорогими детали не назовешь, учитывая, сколько ручного труда применяется в производстве. К автомобилям, которые особенно подвержены коррозии, часто предлагаются ржавые запчасти. Есть новые тайваньские - иногда они дешевле, иногда дороже, но говорят, что могут быть нюансы по качеству. В общем, в покупке и установке стеклопластиковых деталей смысл есть, но подходить к этому все же стоит осторожно, так как на рынке могут продаваться некачественные детали от производителей, которые только набивают руку.

Юрий ГЛАДЧУК

Фото из открытых источников

ABW.BY

Если у вас есть опыт установки и эксплуатации кузовных деталей из стеклопластика, не забудьте поделиться им на форуме.

Дорогие подписчики!

Данная тема создана для обмена опытом создания самодельных прицепов, кемперов, жилых фургонов.

Просьба писать только по теме, относится с уважением к остальным участникам!

Хочу собрать копию, кто что думает? За счёт компактных размеров будет легче затащить глубоко в лес на охоту/рыбалку.

Всем привет, тоже думаю над постройкой кемпера, соответственно тоже задаюсь кучей воросов, итак: 1. Основа для кемпера- одноосный прицеп, и если с размерами я определился, то с производителем не совсем, выбор между МЗСА и ЛАВ, склоняюсь к МЗСА, т.к. владею такими прицепами, проблем не возникало, зато у ЛАВ немного удобней размеры, у кого какой опыт? 2. Материалы для изготовления будки-либо металл+композитный алюминий, либо дерево-фанера+эпоксидный состав (по методу сшей и склей, кто в теме поймет), первый вариант в плане жесткости и надежности скорее получше будет, зато второй намного теплее, да и форму можно придать практически любую, и с внутрянкой вариантов больше, и, что немаловажно вес будет меньше, размер будки планирую примерно 2*4м, по полу 1,8*3,5, 3. Может кто подскажет, есть где форум в тему самодельных кемперов, я не нашел.

Артем, 1. Прицеп можно брать любой, смотрим отчёты то эксплуатации, при необходимости варим красим, дорабатываем подвеску, меняем ступичные подшипники на супер качественные.

2. Сшей склей наверное больше подойдёт для капли, для прицепов большего размера понадобится или фанера потолще или много рёбер жёсткости, об этом можно поинтересоваться на форуме водномоторников, видел проекты фанерных катеров 6-8м. Форма в Сшей склей будет поприятнее, как у заводского.

3. Кемперов очень мало, а самодельшиков в этой области ещё меньше. Можно позадовать вопросы в группах про самоделки мотоциклы, квадроциклы, болотоходы, снегоходы, багги, если они и не строили автодом то опытом создания любой самоделки все равно поделятся

Укрытия

Отдых на природе подразумевает наличие палатки, столика и костра. Для более комфортного кемпинга придумано много полезных приспособлений. К одному из них относится прицепная палатка для автомобилей.

Что такое прицеп-палатка и ее особенности

Прицеп-палатка – это облегченный вариант передвижного дома при поездках на природу. Ее берут с собой на рыбалку, охоту, в походы и экспедиции. Снаружи автодом выглядит, как огромный тент на колесах. На время пути он сворачивается в компактный прицеп.

Внутри палатки имеется стандартный набор бытовых условий. Под тентом расположены спальные места и кухня. В некоторых моделях присутствует биотуалет, умывальник и душ. В задней части палатки расставлены U-образные сидения.

Прицеп-палатка – это отличная альтернатива домам на колесах

Палатка предполагает низкий уровень комфорта. Для длительных путешествий со всеми удобствами лучше приспособлен прицеп-дача, то есть обустроенный фургон. Но для палаточного отдыха этот вид автоприцепа уже не подходит.

Кемпинг с использованием прицепных палаток появился относительно недавно. Подобные приспособления можно увидеть во многих местах, оборудованных под лагерный отдых.

Преимущества и недостатки

- Легко ездить. Благодаря небольшим габаритам прицеп без проблем передвигается по любым дорогам.

- Легко устанавливать. Чтобы научиться быстро разворачивать палатку, достаточно единожды сделать это. К каждой модели прилагается инструкция.

- Легко хранить. Прицеп не занимает много места, поэтому его можно держать в гараже или под навесом.

- Вместимость. Палатка может вместить несколько комнат и спальных мест, позволяющих расположиться всей семьей или большой компанией.

- Возможность сцепиться с внедорожником. Прицеп-палатка 4x4 может проезжать по самым труднодоступным местам.

- Стоимость. Дома на колесах и кемперы стоят дороже.

Один из недостатков прицепа-палатки – необходимость разбирать и заново собирать его. Другая неприятность – минимальный набор удобств.

Доступные варианты

Палатка на прицепе допускает различные варианты комплектации. Помимо спальных мест, она может включать кухню, санузел, гостиную, набор шкафов и полок. В разложенном состоянии под тентом могут быть расставлены спальники, холодильник, плита, биотуалет, душ, столик под умывальник, прочая мебель.

Самодельные

При изготовлении прицепа-палатки своими руками можно полностью адаптировать его под свои потребности: самостоятельно выбирать материалы и конструировать автодом по собственным чертежам. Собранная своими руками палатка обходится в меньшую сумму, чем покупка готового заводского варианта. Стоимость самодельного прицепа намного меньше, чем покупка готового аналога от производителя

Конструкция прицепа-палатки имеет свои недостатки. К ним относятся:

- Сложность изготовления. Чтобы собрать своими руками автодом, потребуются специальные навыки и опыт. Даже простые конструкции палаток требуют времени и внимательности. Одних обучающих материалов может быть недостаточно. Некачественно собранный прицеп быстро придет в негодность.

- Трудности с официальным оформлением. Делая из обычного прицепа дом на колесах, владелец меняет его конструкцию, поэтому у инспекторов дорожного движения появляются новые требования к водителю. Если не переоформить транспортное средство, блюстители закона имеют право остановить водителя и выписать штраф за нарушение. Возможна проблема с переоформлением документов.

Готовые прицепы

Внедорожные прицепы обладают наибольшей маневренностью и проходимостью. С этим приспособлением можно путешествовать в труднопроходимых местах. Они позволяют добраться в самые отдаленные уголки природы.

Так как заводские модели конструируются и собираются профессионалами, готовый автодом будет иметь более надежную конструкцию.

Популярные модели прицепных автодомов

В магазинах есть большой выбор моделей с различным функционалом. Для официальной продажи всегда оформляется полный комплект необходимых бумаг.

Стоит ли покупать прицеп-палатку

Однозначного ответа на этот вопрос не существует. Для принятия взвешенного решения стоит внимательно ознакомиться со всеми особенностями палатки на прицепе. Конструкция такого типа подойдет любителям палаточного отдыха, которые желают улучшить условия проживания в лагере. Автопалатка более громоздкая, чем обычная палатка, но в плане комфорта уступает полноценному дому на колесах.

Чтобы попробовать и оценить подобный агрегат, стоит воспользоваться услугой проката. Магазинный прицеп может обойтись немного дороже, чем сделанный собственноручно.

Перед тем как принять решение о приобретении автодома, рекомендуется воспользоваться услугой проката

Популярные модели

Рассмотрим разные модели прицепов-палаток от известных изготовителей. Каждая имеет свои технические особенности, влияющие на стоимость и популярность у покупателей.

Camp-let

- Camp-let Basic выполнена из серого хлопка и акрила. Тент держится на надежных шарнирных элементах. На площади 17 м 2 располагаются гостиная и два спальных отсека, модуль кухни отсутствует. Веранда имеет водонепроницаемый пол. На окнах висят занавески.

- Camp let Classic. Добавлен кухонный модуль, имеющий следующую комплектацию: плита с тремя конфорками, бак 13 л, насос для раковины 12 Вольт, отсеки для посуды, столешница. На окнах в кухне и спальне стоят москитные сетки. Тент сшит из прочного и дышащего акрилового полотна, создающего приятный климат внутри палатки. Площадь 18 м 2 возможно расширить, добавив гостевой модуль с дополнительными спальными местами. В комплект Classic включены шкаф с рейкой, ламбрекен с карманами, навес от солнечных лучей, экраны для защиты от ветра.

- Camp-let Premium имеет укрепленную конструкцию и проработанный дизайн. В число новшеств входят латексные наматрасники, брезентовый багажный отсек, рейлинги на крыше, утопленные фары, козырек над входом в палатку. Цвет тента темно-синий, крыша и окна голубые. По результатам тестирования эта модель была признана лучшей из всей линейки.

Rapido Flyer

Туристический прицеп от французского производителя. Масса пустого прицепа – 400 кг, заполненного – 650 кг. В комплектации имеется шесть спальных мест, газовая плита, обеденный стол и одежный шкафчик. В наличии запасное колесо, газовый баллон, ключ для опор. Рама оцинкована, прицеп оснащен тормозным механизмом.

Прицеп-палатка Rapido Flyer предназначена для летнего отдыха

Автодом от российского бренда, адаптирован для дорог России. Способен перевозить грузы до 750 кг. Под тентом расположены две комнаты с двуспальными местами. На кухне установлена плита с двумя конфорками, выдвижная раковина из нержавеющей стали, насос 12 Вольт.

Внутренние помещения защищены от сквозняков, дождей, насекомых и пыли. На раму, покрытую оцинковкой, возможно установить три варианта подвесок и усиленные ступицы.

Ударопрочный стеклопластиковый материал, из которого изготовлен кузов, не пропускает ультрафиолетовые лучи, обходится без специального ухода, легко ремонтируется.

Как выбрать

При выборе палатки следует ориентироваться на условия, для которых она приобретается, и потребности туристов. Есть вместительные модели, способные уместить до десятка человек, есть очень компактные прицепы. Разные палатки имеют свой набор удобств.

Второе, на что следует обращать внимание – это техническое состояние прицепной палатки. Стоит осмотреть состояние молнию – она не должна расползаться. На плохое качества пошива указывают торчащие нитки. Иногда они попадают в бегунок молнии вместе с кусочками ткани.

При покупке автопалатки следует хорошо изучить ее техническое состояние

Особенности сборки и разборки

Для собственноручного изготовления понадобится инструкция по сборке и чертежи. В чертежных схемах детально точно описан процесс создания палаточной конструкции:

- Устанавливаем опорные стойки, на которых будет крепиться спальное отделение.

- Разжимаем крепежные элементы, использующиеся для транспортировки, и собираем каркас сооружения.

- Натягиваем тент и закрепляем на земле, вбивая клинья по краям полотна.

- Обставляем внутренние помещения палатки. Ставим кровать, стол, раковину, плиту, шкафы, полки.

Чтобы получить более развернутое представление о сборе конструкции автодома, стоит ознакомиться с детальной инструкцией.

Разборка палатки осуществляется в обратном порядке. Перед сбором нужно очистить поверхности палатки от пыли или просушить (если палатка стояла под дождем).

Мастер-класс изготовления своими руками

Для изготовления прицепной палатки своими руками потребуются чертежи, материалы и основная площадка. В качестве основы может использоваться бортовой прицеп и прицеп-платформа. Изготовим прицеп из мотороллера:

- Отделяем от мотороллера передок и двигатель.

- Крепим дышло механизма, переходной узел для сцепления, подкосы и обратные раскосы, бампер, каркас для тента.

- Сшиваем и натягиваем полотно на трубчатый каркас.

- Устанавливаем колеса от инвалидной коляски.

- Прикрепляем к дышлу две поперечные пластины для столешницы.

- Делаем передние стойки из стальной трубы.

- Средние и задние стойки делаем из сосновых брусьев.

- Делаем полог из прочной ткани. Прикрепляем тринадцать стальных крюков и четыре капроновые растяжки.

- Устанавливаем мангал. Делаем корпус из нержавеющей стали, арматурную решетку, трубчатые ножки.

Самодельный колесный дом может ничем не уступать готовому автодому, изготовленному в заводских условиях. Чтобы более детально изучить процесс сборки конструкции, стоит ознакомиться с наглядными материалами на эту тему.

Приходилось ли вам путешествовать с прицепом-палаткой? А может, у вас есть опыт самостоятельного изготовления такого домика? Делитесь опытом в комментариях.

Видео по теме

Для кого этот пост:

— для тех, кто знает цену заработанных денег

— для тех, кому нравится делать что-то своими руками

— для тех, кто не хочет переплачивать

О чем этот пост:

— о том, как сделать кофры по дешману

— о стеклопластике

— о бесценном опыте :)

Крайне не рекомендуется к прочтению охреневшим барыгам, остальным добро пожаловать под кат.

Далее будет все четко, по делу, с ценами, расчетами, опытом и выводами.

Итак, все началось с поисков вариантов размещения багажа для дальняка на мотоцикле. Центральный кофр какой-то китайский был уже давно куплен при удачном случае, оставалось найти решение для боковых. Рассматривал разные варианты сумок — жесткие, мягкие, брендовые и не очень, но тянуло к алюминию. Начал гуглить. Цены от 18к за пару самопала из нержавейки и до заоблачных фирменных стоимостью 50-60к за комплект. Чем-то средним оказались кофры небезызвестных зубракейсов и айронскиллов.

Но жаба сказала, что это дорого и начались размышления об изготовлении кофров своими руками…

Прочитав статью вспомнил, что в детстве любил помогать бабушке лепить пельмени и решил, что не такая уж и сложная технология этот стеклопластик. Мажь ткань смолой, да наклеивай на оснастку. При чем стеклопластик в сравнении с алюминием, при одной и то же толщине, значительно прочнее. Далее началась разработка проекта, изучение технологии, выбор и закупка материалов, изготовление.

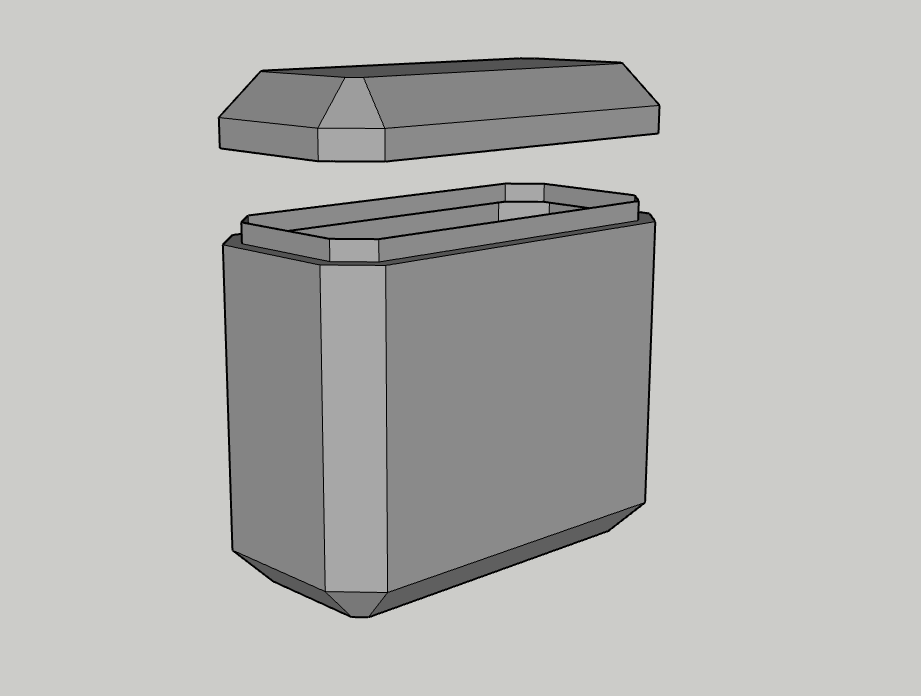

Разработка проекта

В наличии имеется: Honda NC700X с бардачком на месте бака и центральный кофр, что говорит об отсутствии необходимости большого объема ящиков. В итоге нарисовался ящик размером 400, 200, 367, что составляет около 27 литров. Предусмотрена какая-никакая обтекаемая форма и бортик для защиты от попадания воды внутрь ящика, который заодно служит ребром жесткости.

Изучение технологии

Существует несколько методов изготовления стекло/углепластика, основные из которых — ручное формование и вакуумная инфузия.

Ручное формование: не требуется никакое оборудование, кроме прикаточного валика и кисточки. Но стеклопластик, изготовленный таким методом, уступает в прочности стеклопластику, изготовленному методом вакуумной инфузии. Также повышается расход связующего, при работе 100% все заляпаешь смолой и постоянно нужно работать в маске.

Вакуумная инфузия: требуется вакуумный насос, вакуумный ресивер, дополнительные расходники (пленка, жертвенная ткань, трубки, фитинги, проводящие сетки и др.). Из плюсов — низкий расход связующего и высокое качество детали.

На инфузии и остановился.

Выбор и закупка материалов

Путем нехитрых вычислений, расчетов и консультации с поставщиками, выбрал следующие материалы:

Также купил баллон от фреона на авито за 50р. Чтобы сделать вакуумную установку типа такой:

Крепление к рамкам решил использовать такое:

Замок такой:

Петли по 50р в строительном магазине.

Здесь вы могли заметить, что затраты на материалы уже превышают стоимость заводских кофров :) Но у самурая нет цели, есть только путь. Приоритет изготовления недорогих кофров сменился на азарт и желание сделать что-то своими руками.

Изготовление

Порядок изготовления кофра предполагался такой же, как по ссылке:

1. Изготовление болванки по чертежам кофра

2. Снятие двухсоставной матрицы с болванки

3. Закладка стеклоткани в матрицу и пропитка вакуумной инфузией

4. Удаление детали из матрицы, обрезка детали, монтаж замка и петель

Болванка была заказана на авито, напилили и склеили мне ее за 1500р с учетом материала. Затем самостоятельно зашкурил, зашпаклевал и покрасил, для более ровной поверхности.

А теперь начинается самое интересное)

Для изготовления матрицы был куплен гелькоат из полиэфирной смолы. Кто пользовался, тот знает, что полиэфирка полимеризуется значительно быстрее эпоксидки. И я об этом знал, как и тот факт, что смолу нельзя замешивать с отвердителем в глубокой таре толстым слоем. Здесь началась серия критических ошибок. Не успел я намазать гелькоатом и половину болванки, как гелькоат начал полимеризоваться прямо на глазах. С бурной реакцией и выделением тепла :) В итоге емкость с замесом была оперативно выкинута на улицу, дымя и скукоживаясь по дороге. Сел, закурил (не советую курить. никотин — зло и очень вредно) и начал думать, как теперь жить. Заказывать еще банку гелькоата не хотелось, потому что времени до выезда в дальняк оставалось всего неделя, а заказ будет идти дня 4. Решил делать без матрицы и, соответственно, без вакуумной инфузии. Раз уже запорол все с самого начала, то по моему опыту дальше пойдет так же.

Технология изменилась на следующую: саму болванку смазываю разделительным воском, затем разделительным спиртом, и наклеиваю прямо на нее стеклоткань, снимаю деталь с болванки.

Очередность слоев ткани выбрал такую (изнутри наружу): стекловуаль, ткань Т13, рогожа 300, рогожа 560, рогожа 560, рогожа 300, ткань Т13, стекловуаль. Что дало бы расчетную толщину стеклопластика 2,3мм (при инфузии). При ручном формовании где-то на 1мм больше.

Для начала решил попробовать сделать тестовый ящик. Как оказалось, ткань Т13 плотностью 270 было намного сложнее приклеить, чем рогожу плотностью 560 из-за особенностей плетения. Поэтому из планируемого состава слоев убрал 2 последних (внешние Т13 и вауль). Получилось: стекловуаль, ткань Т13, рогожа 300, рогожа 560, рогожа 560, рогожа 300.

Кстати, дно ящика и углы получились значительно толще и прочнее, потому что в этих местах были нахлесты ткани. Поэтому дополнительно усиливать смысла нет. Получилось вот что (цвет черный, потому что такой отвердитель. очень удобно — красить ничего не надо)

Естественно ни о каком бортике речь уже не шла, потому что матрица запорота. В планах была обрезка висящих соплей и вставка алюминиевых уголков внутри ящика, по периметру (далее будет видно)

Ну и раз уж это тестовый вариант, то заодно решил попробовать поработать с вакуумом. Есть также метод вакуумного формования, без инфузии. При инфузии смола вытесняет собой воздух и пропитывает ткань, тем самым обеспечивая отсутствие пузырей и хорошую плотность. Но есть так же вариант ручной пропитки ткани и просто помещение изделия в вакуумный мешок. В таком варианте вакуум просто прижмет ткань друг к другу и немного вытеснит излишки смолы внутрь мешка. Именно это я и решил сделать, вот только возникла проблема в мешке. Никак он не хотел держать вакуум, как бы я ни залеплял швы. В итоге оставил это все в мешке как есть, откачав сколько получилось. Эксперимент же :)

А получилось вот так:

На фото видно, что излишки смолы просто стекли в сторону, на которой лежал ящик. Крышка же сделана уже следующим заходом, просто накладывал ткань не до конца болванки, а примерно до середины и потом отрезал лишнее. То есть крышка, это отрезанное дно ящика. Эксперимент показал, что технология работоспособна. Кстати, рогожа, пропитанная черной смолой, очень похожа на карбон :) Если покрыть лаком и заполировать, то и не отличишь. Жесткость получается великолепной. Даже без усиления бортиком, ящик не гнется. А крышкой можно вообще кирпичи колоть)

А вес ящика с крышкой вышел такой:

В принципе результат эксперимента меня удовлетворил, пробный ящик был оставлен как рабочий, да и время уже поджимало. До отъезда оставалось всего 4 дня.

Следующий ящик решил делать просто ручной формовкой. Опыты и тренировку с инфузией оставил на следующий отпуск. Мазать болванку разделительным воском и спиртом перестал, просто обматывал пищевой пленкой. Проще, быстрее и дешевле. Единственное, что поменял в технологии, это добавил 1 слой стекловуали, чтобы ящик выглядел симпатичнее. Ну и оставил сохнуть в том положении, в котором наклеивал ткань. После полимеризации, покрыл сверху еще одним слоем смолы, чтобы было более гладко. Получилось вот так:

На фото оба ящика после обрезки и обработки болгаркой, но перед финишным покрытием смолой. Мне кажется, что нижний получился симпатичнее. Если оставить текстуру рогожи, не допустить подтекания смолы и покрыть лаком, то будет выглядеть лучше, чем вуаль:

Болванка после четырех снятий изделий. Поэтому и нужна двухсоставная матрица, которая просто разбирается на 2 части и изделие легко вынимается. Я же просто стягивал ящик с болванки… И не просто стягивал, я прямо-таки сбивал. Вставлял уголки и сбивал молотком:

До отъезда оставалось 2 дня.

Итак, ящики изготовлены, крышки тоже. Осталось обрезать все по проектному размеру и прикрутить фурнитуру. И здесь меня ждал сюрприз. Крышки не подошли к ящикам. Как оказалось, рукожоп с авито сделал кривую болванку. На фото видно, что одна грань в верхней части болванки намного шире, чем снизу. Разбег составлял примерно 7мм. С других сторон 3-4мм.

Из-за этого крышки никак не подходили к ящику. Как их ни крути, были огромные зазоры. А из-за того, что планируемого бортика не было, крышки должны подходить к ящикам идеально. В итоге крышки стали поддонами для слива масла и антифриза, что, кстати, очень удобно :)

Так как оставалось всего 2 дня до отъезда и нужно уже было доделать эти чертовы кофры, то решение по крышкам было принято моментально, когда взгляд упал на лежащие на полу детали от шкафа) Было решено отпилить из кусков ДСП. Ящик кладется на лист ДСП, обрисовывается карандашом, и крышка вырезается лобзиком. Колхоз, но выбора не было. И так получилось вот это:

Опыт эксплуатации

В таком виде съездил из Волгограда в Абхазию с пассажиром. Какой-то парусности не заметил, вещи для двоих поместились. А вы, наверное, знаете сколько вещей берут девушки… Пенки прикрутил к крышкам, палатку между задним кофром и сиденьем пассажира. Кстати, в боковой кофр помещается черепаха размера S.

В Абхазии было падение на нулевой скорости, кофру пофиг. Также в Ростовской области задел отбойник, объезжая пробку. Повреждения видно на фото:

Приходилось ехать под дождем, внутрь вода не попадала, крышки естественно разбухли. Впоследствии кофры переданы другу в деревню для доработки или краш-теста. Могу с уверенностью сказать, что получилось супер крепко. Повреждения, сколы и царапины можно просто закрасить или замазать эпоксидным клеем. Также правый кофр углом касался выхлопа, нигде ничего не расплавилось.

Выводы

1. Технология рабочая, делать можно. Главное потренироваться и набить руку.

2. Нужна матрица. Для этого планирую заказать распил на ЧПУ для изготовления идеально ровной болванки.

3. Количество слоев стеклоткани, количество смолы и, соответственно, вес можно значительно уменьшить благодаря изготовлению рельефных стенок. Типа как на кофрах айрон скилл. Рельеф вырезается элементарно — фрезером. Вполне реально добиться веса в 2кг на каждый кофр вместе с установленной фурнитурой, при чем прочность будет выше.

4. Вакуум можно не применять. Достаточно ручной формовки. Главное заранее сделать раскрой ткани и нарезать куски по размерам.

5. Избежать колхозных алюминиевых уголков можно применив двухсоставную матрицу и сделав бортик, как изначально было в проекте. Ну или просто делать аккуратнее или придумать другое решение. Я спешил, поэтому получилось хреново.

А теперь о стоимости

На каждый кофр (вместе с выкинутыми крышками) у меня ушло по 1 м2 каждой ткани:

Т13 — 2 м2 — 250р

Рогожа 300 — 2 м2 — 160р

Рогожа 560 — 2 м2 — 190р

Стекловуаль — 2 м2 — 162р

На каждый кофр (вместе с выкинутыми крышками) у меня ушло по 1 кг смолы:

Смола Этал-200 ТВ(И) — 2 кг — 1750р

Крепление кофров — 2 штуки по 16$ — примерно 2500р

Уголки алюминиевые — 2 штуки по 60р — 120р

Пачка клепок — 150р

Петли 2 штуки по 50р — 100р

Замки с али, 2 штуки по 300р — 600р

Болванка — 1500р.

Итого на 2 кофра — 7482р. При чем крепление кофров можно сделать самому. Эксцентриковые зажимы есть в любом велосипедном магазине, цена которых начинается от 50р. Можно сделать крепление не как я покупал, из двух зажимов и пластины, а просто из четырех зажимов, как делают зубракейс. Итого понадобится на 2 кофра 8 эксцентриков и придумать шайбы с лапками. Получается вместо 2500 на крепление можно потратить 8 зажимов*50р=400р, плюс 1000р на 8 шайб. Итого уменьшаем стоимость на 1400р. Также, матрицу можно и не делать вовсе. Матрица больше нужна для массового производства, я планирую сделать комплектов 5. Себе, другу и 3 штуки для того, кто возможно заинтересуется. Как сделать кофры без матрицы? Например вот так —

Только стенки ящика делать сразу ровными, чтобы не пришлось шпаклевать. Таким образом, стоимость болванки тоже можно исключить. Куски фанеры или разобранный шкаф можно найти без проблем.

В общем итоге 2 кофра при желании могут быть сделаны за 4582р. Добавить разную мелочевку и получится 5000р, максимум 6000р. Главное не спешить и хорошо подготовиться.

Читайте также:

webdonsk.ru

webdonsk.ru