Пресс для изготовления дсп своими руками

Добавил пользователь Skiper Обновлено: 19.09.2024

Производство ДСП – это выгодное дело. Материал пользуется значительной популярностью у современных мастеров. Это не только удобный и экологичный, но и простой в обработке материал. Он представляет собой листовой композитный элемент, в основе изготовления которого лежит методика опрессовывания горячих отходов деревообрабатывающего производства. Во многих случаях предполагается введение в состав массы дополнительных добавок.

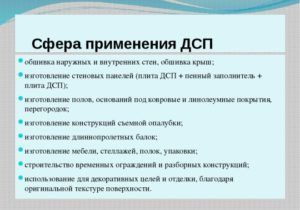

Сфера применения ДСП

Сегодня древесно-стружечные плиты нашли весьма широкое применение на практике. Преимущественно их используют в рамках мебельного производства и при изготовлении дверей. Еще плиты актуальны для строительной отрасли, при выполнении отделочных работ, в сфере автомобилестроения и многих других современных производствах.

Отлаженное производство ДСП способно принести значительную прибыль. На начальном этапе его организации требуется найти доступное сырье по приемлемой цене. Сложностей с реализацией готовой продукции не возникнет.

Способы производства

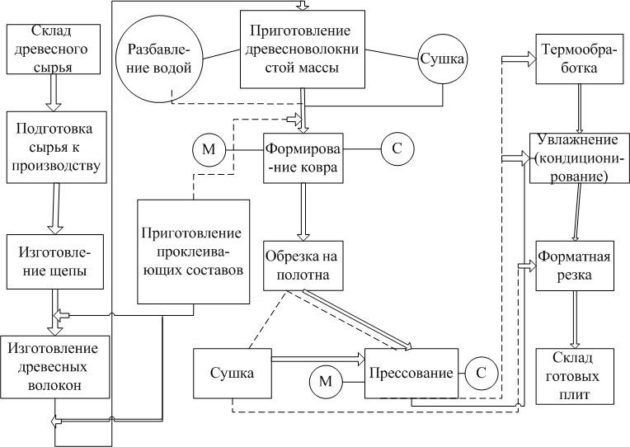

Процесс производства ДСП сводится к обработке посредством горячего прессования деревообрабатывающих отходов, предварительно подготовленных. В составе рабочей массы, помимо стружечной смести, присутствует и термореактивная смола с клеящими свойствами.

Исходным сырьем для будущих плит бывают щепки и опилки, а также прочие отходы бумажного и деревообрабатывающего производства. Достаточно смешать их со специальной смолой и уложить в форму. Там в условиях горячего пресса и температурного воздействия, смола проявит свои клеящие свойства.

Завершающим этапом технологического процесса является охлаждение готовых древесно-стружечных плит и их отделение от форм. Далее, их отправляют на шлифовку.

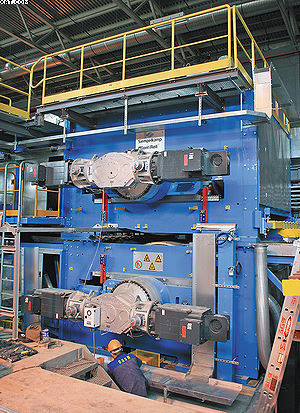

Необходимое оборудование

В производстве ДСП требуются определенные машины и агрегаты. Технологический процесс не обходится без следующего оборудования:

- смесители;

- формовочные агрегаты;

- горячий пресс;

- охладители;

- устройства для выравнивания боковин;

- шлифовальные машины.

Изначально в смесителях соединяются все компоненты для рабочей массы с учетом рекомендованных объемов. Дальнейшая напрессовка бумаги осуществляется уже агрегатами для формовки исходной смеси, в горячих прессах.

Указанный перечень является минимально необходимым для изготовления ДСП. Он касается производств, когда в работу поступает предварительно подготовленное сырье.

Когда процесс производства ДСП осуществляется с применением обычного сырья, возникнет необходимость в установке еще некоторых агрегатов. Обычно это строгальные и рубильные машины, мельницы или оборудование для раскройки.

Нередко руководители производства предпочитают дополнительно укомплектовать его дополнительными машинами, что позволяет значительно увеличить его эффективность и технологичность. В таких случаях устанавливаются агрегаты для вентиляции, транспортеры различного типа, вибросита, сушильные камеры, штабелеры и многое другое.

Стоимость готовой производственной линии

Итоговая стоимость комплекта оборудования для изготовления ДСП зависит от его производительности и некоторых других факторов. При небольшом выходе в пределах сотни готовых листов в день, придется вложить до 200 тыс. евро. Чем выше производительность – тем дороже обойдется комплект.

Еще один определяющий фактор цены на такое оборудование – это его изготовитель. Большинство отдают предпочтение продукции проверенных европейских брендов, но она всегда будет стоить на порядок дороже, нежели китайские аналоги.

При составлении бизнес-плана по производству ДСП в больших объемах, измеряющихся тысячами кубических метров готовых изделий, необходимо предусмотреть расходы на:

- производственное оборудование соответствующей мощности и производительности;

- вспомогательные машины и агрегаты;

- установку приобретенного оборудования и его наладку;

- подготовку помещения с достаточной площадью, соответствующее действующим требованиям и санитарным производственным нормам для изготовления ДСП.

Процесс изготовления ДСП

Получают древесно-стружечные плиты с применением горячего пресса. В первоначальное сырье добавляется смола, обладающая специальными клеящими свойствами и некоторые другие добавки. Подготовленная масса разливается по формам, где в дальнейшем протекает процесс склеивания под воздействием внешних условий.

Основные этапы в процессе изготовления ДСП:

- подготовительный этап;

- формовка;

- прессование;

- обработка в соответствии с требуемыми размерами;

- шлифовка.

На начальном этапе в специализированных машинах смешиваются исходные составляющие рабочей смеси – деревообрабатывающие отходы и смола наряду с отвердителями и иными необходимыми компонентами. Важно строго соблюдать рекомендованные пропорции составляющих, чтобы готовый материал получил желаемые свойства.

Готовая масса подвергается формовке и опрессовке. Манипуляции осуществляются при воздействии высокой температуры.

Завершается технологический процесс удалением излишков с готовых листов посредством их обрезки с последующей шлифовкой на специальном оборудовании.

От правильности исполнения каждого из основных этапов процесса производства древесно-стружечных плит будет зависеть их конечное качество.

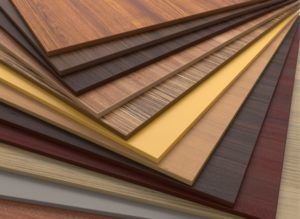

Ламинированное ДСП

ЛДСП, более известный в качестве ламинированного ДСП, представляет собой стандартные древесно-стружечные плиты.

Единственное их отличие от традиционных листов состоит в том, что каждый лист имеет дополнительное покрытие. Этот ламинат несет преимущественно декоративную нагрузку.

В качестве ламината применяется специализированная пленка.

Преимущественно материал ЛДСП актуален для мебельных производств. А также его используют и в других отраслях современной промышленности.

Наряду с внешней красотой, указанный материал характеризуется некоторыми минусами. Не получится разделить готовую плиту на меньшие части в домашних условиях без применения специализированного оборудования. Ламинирующий слой легко откалывается, что делает края изделия неаккуратными.

Сам процесс ламинирования – это специальная отделка готовых изделий. Операция предполагает дополнительный технологический этап в рамках производственного процесса – напрессовку специального покрытия. Эта пленка закрепляется по холодной либо по горячей методике. В первом случае нагрева поверхностей не предполагается. При обращении к горячей методике ламинирующий слой закрепляется посредством клеящих свойств смолы в исходной массе.

Эта поверхность не предполагает дальнейших отделочных манипуляций.

Изготовление древесно-стружечных плит – это нужный, прибыльный и перспективный процесс при верной его первоначальной организации. Данный продукт всегда востребован на рынке строительных материалов.

Видео: Производство ДСП

Установки для предварительной подпрессовки (форпрессы) могут быть позиционными, шагающими или проходными. В отечественных линиях при формировании стружечного ковра на поддонах использовались форпрессы позиционного действия (одноэтажные прессы с верхним давлением), при бесподдонной технологии - шагающие.

В шагающем форпрессе ковер формируется на транспортерной ленте, которая непрерывно и с постоянной скоростью движется через пресс. Подпрессовка в этом случае представляет собой сжатие пакета по толщине при безостановочном горизонтальном перемещении. Совершив полный шаг 1740 мм, пресс открывается и быстро возвращается в исходное положение.

Проходные форпрессы необходимы в производстве плит MDF. Толщина исходного волокнистого ковра примерно в 50 раз больше номинальной толщины готовой продукции. В ленточно-вальцовой установке наибольшее линейное давление (180 Н/мм) создаетcя первым вальцом, а следующие за ним вальцы дают усилие по 135 Н/мм. В результате плотность ковра возрастает со 150 до 600 кг/м 3 , однако при выходе материала из форпресса она снова уменьшается примерно на 10-15% в силу упругого последействия волокнистой массы. Верхняя и нижняя ленты форпресса изготовлены из прочного синтетического материала, а для лучшего удаления воздуха с поверхности ковра (деаэрации) вверху проходит еще одна бесконечная лента из пористого материала. Для чистки лент предусмотрены щетки с пылесборными воронками, которые подсоединены к вытяжной пневмосистеме. Одновременно с подпрессовкой волокнистого ковра можно выполнять высокочастотный прогрев волокнистой массы до 50-80°C, который помогает дополнительно сократить время горячего прессования.

Горячие прессы - головное оборудование плитных производств. От его производительности зависит вся программа предприятия. Прессы могут быть одно-, двух- и многоэтажные, а также тактовые (периодического действия) или проходные (непрерывного действия). По механизму прессования различают прессы плоского прессования, экструзионные или каландровые.

Многоэтажные прессы плоского прессования используют для изготовления ДСП, ДВП-Т, MDF, OSB. Прессование ведется на металлических или сетчатых поддонах. Количество этажей современных прессов колеблется от 4 до 22. Применение таких установок наиболее оправданно на предприятиях средней мощности, выпускающих плитную продукцию определенных форматов и толщины. Многоэтажный пресс требует установки околопрессовой механизации (загрузочной и разгрузочной этажерок, толкателя, механизма одновременного смыкания плит пресса и пр.), цель которой - сокращение отрезка времени на цикл прессования.

Для нагревания прессующих плит используют пар, горячую воду или минеральный теплоноситель (достоинство последнего в том, что его разогрев быстрее, чем пара и воды, и перепад температуры на рабочих поверхностях удается сократить на несколько градусов). Толщина готовой плиты задается при помощи дистанционных прокладок или контактных штифтов. Сейчас появились и электронные способы контроля толщины, основанные на отслеживании расстояния между прессующим столом и архитравом (верхней частью станины пресса).

Одноэтажный пресс составляет серьезную конкуренцию многоэтажному. Он особенно эффективен на предприятиях с небольшой суточной производительностью, выпускающих ДСП, MDF или OSB.

Ковер в одноэтажный пресс транспортируется на ленточных поддонах, форматных ситах или на непрерывной сплошной либо сетчатой металлической ленте. Производительность пресса тем выше, чем больше размеры его рабочей плиты (известен пресс с плитой 56 200 х 2210 мм, работающий при температуре до 220 °C). Обычно в таких прессах используют термомасляный теплоноситель.

При использовании одноэтажных прессов можно значительно уменьшить припуски на шлифование готовых плит (до 0,4-0,6 мм на сторону). Недостаток крупных одноэтажных прессов в том, что из-за довольно высоких рабочих температур происходит усиленное парообразование в центре формируемой плиты, поэтому приходится очень осторожно уменьшать давление в конце цикла.

Эффективность линий на базе одноэтажных и сдвоенных прессов можно значительно повысить за счет использования технологии прессования с обработкой ковра насыщенным паром (паровой продувки). В отличие от традиционного способа прессования, при котором ковер прогревается благодаря контакту с нагревательными плитами пресса, новый метод предусматривает подачу насыщенного пара под давлением 0,3-0,5 МПа непосредственно в массу ковра в процессе его сжатия, что обеспечивает быстрый и равномерный прогрев всей массы. Избыточное парогазовое давление в конце цикла прессования снимается за счет подключения зоны прессования к вакуумной системе. Для внедрения этой технологии не требуется принципиально новое оборудование - достаточно заменить нагревательные плиты в одноэтажных или сдвоенных прессах специальными плитами (с теми же габаритами), оснащенными системой каналов и отверстий, через которые насыщенный пар подается в ковер.

На установках с таким принципом действия изготавливают древесные плиты толщиной до 100 мм, с гомогенной структурой, низкой плотности и из сильно поглощающих тепло материалов (например, минераловатных), а также плиты на клеях, отверждающихся только при повышенных температурах.

Сегодня наиболее распространены ленточные проходные прессы, в которых стружечный или волокнистый ковер формируется между двумя стальными лентами. Ленты натянуты на барабаны и по всей длине и ширине прессования соприкасаются с расположенными в ряд калиброванными валками или роликами, через которые на осмоленную массу передаются давление и тепло от обогреваемых плит. Такая система непрерывного прессования подходит для выпуска любых стружечных и волокнистых плит, а также листовых материалов, получаемых путем параллельного склеивания шпона.

Работая круглосуточно, проходные прессы обеспечивают не только высокую производительность при стабильном качестве продукции, но и исключительную технологическую гибкость. При входе в пресс стружечный или волокнистый ковер сразу же сжимается, а затем проходит через зону пониженного давления. В результате наружные слои ковра быстро прогреваются и отверждаются, становятся более плотными. Благодаря плавному профилю входной секции нагревательных плит удается уменьшить скорость сжатия при увеличении толщины ковра, а также избежать выдувания частиц с его поверхности. Лента пресса движется со скоростью 1,5 м/с, то есть производительность пресса 90 пог. м древесной плиты в минуту.

Специальные исследования показали, что проходной принцип прессования древесных плит также совместим с паровой продувкой. Для этого нужно предусмотреть в первой зоне пресса подачу пара в стружечный или волокнистый ковер, а во второй зоне - удаление излишней парогазовой смеси из ковра.

Сравнивая разные способы прессования древесных плит, можно отметить следующие моменты.

- Конструктивные и эксплуатационные особенности

Тактовые прессы конструктивно более жесткие, просты в обслуживании и ремонте. Они чаще находят применение в странах, слабо развитых технически, а также там, где не требуется очень высокая производительность, а затраты на сырье и рабочую силу играют второстепенную роль. В этих прессах можно изготавливать плиты из грубой или мелкой фракции, а такое нежелательное, но возможное явление, как преждевременное отверждение клея, не приведет к поломке оборудования. Эксплуатационная выносливость и долговечность многоэтажных прессов повсеместно подтверждаются многолетней практикой.

Особенность проходных прессов в том, что они работают всю неделю без перерывов. В конце недели пресс необходимо охладить до температуры примерно 100°C, а потом прогреть до рабочего состояния, на что уходит несколько часов.

Существенное достоинство проходного пресса - возможность изменять температуру в различных зонах, в то время как в позиционном прессе управление температурой представляет большие трудности.

- Технологическая гибкость

Под технологической гибкостью в плитном производстве понимается возможность перенастройки оборудования на другие размеры продукции. Изменение ширины выпускаемых древесных плит - наиболее сложная задача применительно к установкам любого типа. Что касается длины изделий, то для проходного пресса по ней нет ограничений; для позиционного одноэтажного - тоже, при условии что рабочая длина самого пресса не менее 10 м. Формат продукции многоэтажного пресса определяется сравнительно скромными размерами греющих его плит, хотя существуют установки с длиной плит до 12 м. Толщину плит проще варьировать в позиционном прессе. Проходной же пресс при перенастройке должен работать вхолостую, а потом какое-то время - до стабилизации процесса - выдавать плиты с большими, чем обычно, припусками по толщине.

- Баланс сырья и материалов

При одинаковых плотности (675 кг/м 3 ) и доле наружных слоев в толщине плиты (1/3) у изделий, получаемых в проходных прессах, прочность при изгибе меньше, чем у изделий, изготавливаемых в многоэтажных установках (16,5 против 18 МПа), а при растяжении поперек пласти - больше (0,63 против 0,55 МПа). Из-за небольшого припуска по толщине и, соответственно, малого припуска на шлифование у плит проходного прессования на наружные слои иногда приходится всего 1/6 общей толщины. А поскольку прочность при изгибе в основном определяется параметрами среднего слоя, для таких плит можно задавать плотность ниже обычной.

Расчеты на кубометр продукции одинакового качества показывают, что для ее изготовления в проходном прессе потребуется смолы примерно на 9 кг (по сухому остатку), а древесины на 6 кг меньше, чем при использовании многоэтажного пресса. В целом себестоимость продукции проходного пресса ниже примерно на 10%.

- Потребление электрической и тепловой энергии

Энергоемкость оборудования - не только экономический параметр, но и важный фактор при рассмотрении экологических аспектов плитного производства.

При проходном способе прессования благодаря меньшему удельному расходу материалов и усовершенствованной технологии, включая малозатратное шлифование, электроэнергии расходуется меньше, чем при прессовании на оборудовании других типов. Для сравнения: установленная мощность одноэтажного тактового пресса - 180 кВт, а проходного - всего 30 кВт. В многоэтажном прессе энергия, затраченная на уплотнение материала, уничтожается в каждом цикле, а в проходном уплотнение происходит при почти постоянном давлении. По расчетам, удельный расход электроэнергии для проходных прессов примерно 11-12 кВт•ч/м 3 , для тактовых - 20-25 кВт•ч/м 3 .

При проходном способе прессования периодическое размыкание рабочих плит не сопровождается теплопотерями и можно управлять подводом тепла по длине пресса. Возможность оптимизировать распределение давления и температуры, автоматически корректировать соответствующий профиль - серьезный плюс этого способа как фактор экономии тепловой энергии. При сопоставимых условиях удельное потребление теплоэнергии в проходных установках примерно в два раза меньше, чем в многоэтажных, и в полтора раза меньше, чем в одноэтажных позиционных прессах.

- Эксплуатационные расходы

В проходных прессах ролики или пластины между прессующей плитой и стальной лентой должны быть всегда смазаны высококачественным маслом, которое не должно загустевать или твердеть при изменении давления и температуры. Расход смазки в установках с греющими плитами варьируется от 25-35 до 80-100 г на кубометр готовой продукции. У прессов с масляным теплоносителем удельный расход его оценивается в 100 г/м 3 , причем это очень дорогое масло.

Существенная статья расходов для проходных прессов - уход за стальными несущими лентами, на которых со временем неизбежно появляются вздутия как следствие местных пластических деформаций растяжения. Неровность ленты приводит к неравномерной толщине продукции. При правильном уходе за лентой срок ее службы достигает пяти-семи лет.

- Производственные площади и капиталовложения

Наименьшая площадь требуется для проходного пресса, а наибольшая - для позиционного одноэтажного. Рассчитывая капиталовложения, следует иметь в виду, что приобретение многоэтажной установки связано с существенными затратами на вспомогательное оборудование, такое как этажерки и накопители поддонов, а также на устройство фундамента под пресс - эти затраты тем больше, чем больше этажность пресса. Проходные прессы, напротив, чем длиннее, тем относительно дешевле: по приблизительным оценкам, один метр полезной длины 16-метрового пресса обходится в 430 тыс. евро, а 32-метрового - в 300 тыс. евро. При этом производительность пресса возрастает пропорционально его длине.

- Качество продукции

Современные проходные прессы позволяют при рациональном расходовании сырья и энергии получать древесные плиты с удовлетворительным профилем плотности по толщине. При непрерывном прессовании условия для удаления воздуха и пара лучше, чем в прессах периодического действия, при использовании которых избыточное давление пара в центре изготавливаемой плиты - явление почти неизбежное. Удельное время прессования характеризуется следующими показателями: для многоэтажных прессов оно 10-11 с/мм, для одноэтажных тактовых с обогреваемым форпрессом - 7-8 с/мм, а для проходных - всего 6-7 с/мм. Припуск на шлифование плит после прессования: в многоэтажном прессе 1,0-1,6 мм, в одноэтажном тактовом - 0,5-0,8 мм. У продукции, получаемой на проходных прессах, припуск на шлифование ничтожен или отсутствует: если плиты и шлифуют, то только для того, чтобы удалить нежелательный глянец и выровнять возможную неплоскостность при неровности прессующей ленты. Главное же достоинство проходных прессов - возможность управлять качеством продукции, регулируя основные технологические параметры по всей длине прессования.

Кроме указанных трех типов прессов плоского прессования в деревообработке имеются также прессы с совершенно иным, чем описанные выше, принципом прессования. Это каландровые и экструзионные прессы.

Каландровые прессы в плитном производстве используются при изготовлении тонких ДВП.

Волокнистый ковер подается на непрерывной стальной ленте, которая движется со скоростью 5-18 м/мин. При огибании лентой главного вала - горячего цилиндра (каландра) диаметром 3000-4000 мм с очень твердой поверхностью - ковер под воздействием направляющих и прессующих валов сдавливается и отверждается. Такая схема - с единой стальной лентой на участке формирования ковра и прессования, без участка подпрессовки - один из вариантов компоновки линий каландрового прессования. Другой распространенный вариант - также без подпрессовки, но с отдельными лентами: синтетической на участке высокочастотного прогрева ковра и стальной на участке прессования, - позволяет не только повысить производительность линии примерно на 20%, но и снизить энергозатраты за счет того, что волокно после сушки остается теплым. Известна также компоновка линий с тремя транспортными лентами: на участке формирования ковра и подпрессовки, на участке высокочастотного подогрева и на участке прессования.

Толщина готовой продукции варьирует от 2 до 12 мм, в обратной пропорции к скорости подачи ковра. Волокнистые плиты, выпускаемые на каландровых прессах сухим способом, отличаются высокой плотностью и улучшенными прочностными характеристиками, благодаря чему они сильно потеснили на рынке твердые ДВП мокрого способа производства.

Экструзионный пресс - простейшая по конструкции установка, позволяющая получать стружечные плиты непрерывным способом при наименьших капиталовложениях. В нем осмоленная древесно-стружечная масса из относительно крупных фракций продавливается между нагревательными плитами при помощи пуансона.

Так получают, например, многопустотные плиты с малой прочностью при изгибе и повышенной при отрыве поперек пласти (многопустотные плиты фирмы Sauerland, Германия). При их прессовании между нагревательными поверхностями вставляется трубчатый коллектор для образования полостей, а у пуансона имеются отверстия, соответствующие трубкам. Плиты пресса и коллекторные трубки нагреваются перегретой водой с температурой 175-180°C или паром. Из-за довольно низкой прочности при изгибе экструзионные плиты используются только в облицованном виде или как заполнитель для дверных полотен.

- Где находит применение ДСП

- Характеристики ДСП

- Технология производства ДСП

- Поставки сырья

- Оборудование для производства ДСП

- Куда сбывать свою продукцию

Краткий анализ бизнеса:

Затраты на организацию бизнеса: 8 – 12 млн рублей

Актуально для городов с населением: без ограничений

Ситуация в отрасли: сфера производства не развита

Сложность организации бизнеса: 4/5

Окупаемость: 6-8 месяцев при работе в полную мощность

Именно таковы отзывы многих предпринимателей об изготовлении ДСП – древесно-стружечной плите, еще несколько десятков лет назад бывшим популярным инновационным материалом. И, как нам кажется, отзывы эти совсем незаслуженные. Сегодня на смену ДСП пришли такие материалы как МДФ и ОСП – зарубежные аналоги ДСП.

Но свои плюсы и минусы есть у каждого строительного материала. Так и здесь. В чем-то ДСП хуже иностранных материалов, по другим характеристикам – их превосходит. Тем не менее по стоимости производства древесно-стружечная плита остается одной из самых дешевых. Немалую роль в этом играет то, что для производства МДФ и ОСБ необходимо зарубежное оборудование, а станки для изготовления ДСП применяются в России еще с советских времен. к оглавлению ?

Где находит применение ДСП

Положа рука на сердце, честно скажем, да – ОСП намного лучше древесно-стружечных плит. Но, тем не менее, из-за более дешевого производства ДСП до сих пор применяется именно там, где нужны большие объемы подобного строительного материала, тем более – в России.

Ну скажите, кто будет делать в новостройках перегородки из дорогих ОСП или МДФ, вставлять двери из этих же материалов, или обшивать ими сотни вагонов для железных дорог? Да на этом просто можно разориться! К тому же ламинированное ДСП на первый взгляд трудно отличить от ОСП, тем более непрофессионалу. И потому часто бывает так, что по документам в отделке проходит импортный материал, а по факту используется ДСП.

к оглавлению ?

Характеристики ДСП

- Числу слоев – 1-слойные плиты, 3-слойные, и многослойные

- Марке – П-Б и П-А, показывающие устойчивость плиты к деформации, изгибу, короблению, степени водостойкости, и т.д.

- Сорту – 1-му, 2-му, или вне сорта. Сорт зависит от внешнего вида ДСП – при отсутствии сколов, трещин, пятен, углублений или выступов на плите она относится к 1 сорту. При наличии крупных указанных дефектов – ко 2 сорту. А при существенных повреждениях – идет вне сорта.

- Наличию внешнего слоя – ламинированная ДСП, покрытая полимерными материалами, покрытая шпоном, либо крупнозернистая (без покрытия)

- По обработке поверхности – шлифованная или нешлифованная ДСП

- Классу используемого при производстве формальдегида – пропитки ДСП

- Влагостойкости и плотности ДСП

- Огнеупорности. Для достижения стойкости к огню в ДСП при производстве добавляют антипирен

Технология производства ДСП

- Опилки

- Щепки

- Бракованный пилмат

- Балансовая обрезь

Добавка в смолу антисептиков, гидроизолятов, и других веществ, повышающих строительные характеристики ДСП, обеспечивают ее долговечность, прочность, и надежность.

- Проводится подготовка сырья, его измельчение до нужных размеров

- Стружка смешивается со смолой и добавками

- Полученная масса разливается по специальным формам

- Путем прессования при большом нагреве технологической массы она склеивается в одно целое

- После происходит извлечение плиты из формы и ее охлаждение

- На завершающем этапе ДСП разрезают по заданным размерам, шлифуют поверхность и обрабатывают края

к оглавлению ?

Поставки сырья

Скорее всего проблем с поставкой отходов древесины для стружки не возникнет ни у кого. Если еще 10-15 лет назад такие отходы продавались на дрова населению, то сейчас владельцы пилорам и деревообрабатывающих производств будут только рады избавиться от них. Если повезет, то за это могут еще и приплатить.

Оборудование для производства ДСП

Как мы уже сказали, оборудование для производства ДСП в России осталось со времен СССР, новое сейчас почти не выпускают, поэтому малому и среднему бизнесу приходится периодически ремонтировать старые аппараты. Новые же установки заказывают в том же Китае, где он выходят дешевле, чем если бы приобретать их в России (необъяснимый парадокс!).

Итого, общая сумма выходит порядка 6,5 млн рублей. Не считая доставки, монтажа, наладки оборудования, и обучения работе на нем. Данные цифры приведены для производственной линии мощностью 300 листов за смену. Существуют и более мощные линии, выпускающие до 1 000 листов за 8 часов работы.

При средней оптовой цене в 250-300 рублей за 1 лист, и регулярном сбыте продукции, вы окупите приобретение такого типа оборудования за 6-8 месяцев.

Сумма, конечно, не маленькая, и начинающие предприниматели скорее всего не имеют такой суммы. Но при большом желании можно рассмотреть возможность банковского кредита (как взять кредит для малого бизнеса читайте тут), или займа у частного инвестора (подробнее читайте здесь).

- Транспортерные ленты

- Вибросита для стружки

- Подъемные столы

- Штабелеры

- Погрузчики

- Системы вентиляции для удаления пыли от шлифовки ДСП

- Сушильные камеры для ДСП

Несколько слов необходимо сказать о помещении. Площадь производства даже при самых скромных подсчетах составит не менее 350 кв. метров. Это должно быть отдельно стоящее вдали от жилых кварталов здание с развитой системой инженерных коммуникаций.

Для обслуживания производственной линии мощностью до 300 листов за смену понадобится 5 человек персонала.

к оглавлению ?

Куда сбывать свою продукцию

Помимо предложения готовой продукции крупным и мелким производителям корпусной мебели – основным покупателям ДСП, можно обратиться также предприятия, занимающиеся вагоно- и машиностроением.

Вашими потенциальными покупателями могут стать также строительные компании, розничные магазины стройматериалов, оптовые базы. Хорошую помощь в поиске покупателей окажет создание интернет-ресурса предприятия, размещение объявлений в периодических СМИ и специализированных изданиях.

Читайте также:

webdonsk.ru

webdonsk.ru