Поворотный кулак своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 31.08.2024

Немного про ось, подвески и ступицы

Вы можете купить готовую ось, но если вы тут и читаете это, то понимаете, что самодельная ось для прицепа обойдётся гораздо дешевле, вы получите общее представление про работу оси и, возможно, удовольствие.

Сама по себе ось простой элемент подвески, а по факту это труба, которая бывает квадратной или круглой.

Если сравнивать прочность этих двух видов осей (с одинаковой толщиной стенок), то квадратная, естественно, лучше. Однако оси с квадратным сечением в повседневной жизни не используют. Так как они более дорогие, как в покупке/производстве, так и в техобслуживании.

Покупая ось, с ней в наборе идут ступицы, которые зачастую идут с тормозами. Но если вы собираете ось своими руками, то вам придётся их собственноручно соединять с осью. Поэтому вам следует знать, что ступицы бывают двух видов:

- Блочные (более надёжные, долговечные, но и дорогие);

- Ромашковые (они проще, менее надёжны, и, естественно, дешёвые);

Так как при замене ступиц не предусматривается, что вы будете их разбирать, это облегчает техническое обслуживание прицепов. В связи с этим ромашковый вид ступиц пользуется популярностью.

Соединить ступицу с осью можно двумя способами – приварить или прикрепить на болтах.

Сварка ступицы с осью является более надёжным способом, однако если ступица сломается и появится необходимость замены, снять её будет крайне затруднительно.

Подвески бывают двух видов:

Торсионные модели более востребованы, что легко объясняется, ведь они:

- долговечны;

- крайне просты в эксплуатации;

- компактны и весят относительно немного;

- также у них нет необходимости в амортизаторах;

Торсионная подвеска жёстко соединяется с рамой. Она состоит из пустой трубы (многоугольной), внутри которой точно такая же, но меньшего диаметра, что по совместительству также является внутренним валом, к нему и крепится колесо. Меньшая труба обкручена резиновыми прокладками (жгутами) так, что всё пустое пространство между трубами заполнено ими.

Торсионные подвески подходят для эксплуатации в городе и на асфальтированных дорогах.

Рессорные подвески жёстче и устойчивее к нагрузкам. Такие подвески подходят для эксплуатации в обычных так и в экстремальных условиях. Недостаток этого типа в том, что он дороже, за ним нужен уход.

Процесс сборки оси для прицепа легкового автомобиля

На данный момент, если вы хотите собрать ость для прицепа, у вас уже должны быть подготовленные рама и колёса. Последовательность действий следующая:

- Выберете балку (с круглым или квадратным сечением, какая вам больше приглянулась);

- Далее соедините крепежом болтами или с помощью сварки ступичную ось с уже выбранной балкой. В основную трубу ступичная должна входить где-то на пару миллиметров;

- Если ваш прицеп одноосный, то установите ось на расстоянии, что составляет 40% от длины вашего прицепа, от заднего борта. На этом этапе замеры необходимо производить с максимальной точностью;

- После переверните прицеп так, чтобы дно было сверху, и убедитесь, что шпиндели вам не мешают;

- Место установки оси нужно тщательно зачистить. Далее вымеряйте и поделите на два расстояние между втулками, после чего сделайте отметки;

- Соедините ось с рамой точечной сваркой вдоль всей соприкасающейся поверхности;

Процесс сборки окончен. Остаётся лишь смонтировать борта с колёсами.

Также следует уточнить, что кроме рессорных и торсионных подвесок вы, как и многие мастера, можете поставить на ваш только изготовленный прицеп пружинно-амортизационного подвеску, что обеспечивает куда более мягкий ход.

Самодельна ось для автоприцепа готова.

Рекомендую следующее видео, где автор подробно рассказывает, как изготавливал свою собственную ось для прицепа:

Что в итоге

Сегодня мы рассмотрели, как изготовить ось для прицепа легкового автомобиля. Для этого нам понадобились, кроме рамы и колёс, что и так были в наличии, балка с круглым или квадратным сечением, ступица и инструменты (сварка, рулетка, маркер и другие).

В начале мы соединили ступичную ось с балкой крепежом на болтах или с помощью сварки. При этом соединили так, чтобы ступичная труба заходила в основную на несколько миллиметров.

После перевернули прицеп, отмерили расстояние 40 % от дины прицепа от заднего борта, это место зачистили, и соединили в этом месте ось с рамой путём точечной сварки.

Напишите в комментариях, как думаете – какой тип подвесок всё-таки надёжнее – рессорные или торсионные?

Кулаки шарниров (рис. 11.1) представляют собой ступенчатые валы с головкой; их применяют в передних ведущих мостах сельскохозяйственных машин. Наиболее труднообрабатываемыми поверхностями кулаков являются четыре торо- вые поверхности в головке под шарики. Кроме того, в головке имеется одна сферическая поверхность под шарик, монтируемый в центре.

Рис. 11.1. Кулак шарнира

Заданные положения и размеры беговых дорожек под шарики обеспечиваются точной установкой детали при фрезеровании дорожек, строгим контролем настройки станка для обработки, проведением термической обработки с минимальным короблением детали.

Биение этой поверхности при установке вала по центру, шлицевой поверхности и сферической поверхности в головке допускается не более 0,95 мм. При этой установке опорного торца головки биение допускается не более 0,1 мм. Суммарная погрешность расположения тора, включающая погрешность радиуса начальной линии беговой дорожки и смещения центра тора, не более ±0,15 мм, в пределах двух противоположных дорожек не более 0,15 мм. Допуск диаметра беговой дорожки 0,2 мм; шероховатость поверхности Ra — 10 мкм.

Кулаки изготовляют из стали твёрдостью НВ 241-251; твёрдость поверхности после цементации (при глубине слоя 1,3-1,8 мм) должна быть не меньше 58 НКСЭ, сердцевины не менее 26 HRC3.

Заготовку получают объёмной штамповкой. Смещение плоскости разъёма штампов допускается 2,1 мм, кривизна детали (при длине 500 мм) — 1,5 мм, штамповочные уклоны — 7°, неоговорённые радиусы — 2 мм. Допуски на диаметральные размеры составляют 6-7 мм, припуски на диаметр — 7-8,4 мм, допуски на линейные размеры — 3-10 мм, припуски на торцы — 5-6,7 мм.

Обработку технологической базы — одновременное фрезерование и центрование — выполняют на фрезерно-центровальных станках МР-71, МР-73. Отверстие в головке сверлят в необработанной поверхности торца.

Токарную обработку выполняют на гидроконировальных полуавтоматах 1722. Заготовку устанавливают в плавающий передний (после обработки сферической поверхности — в шаровой) и задний центры. Осевые размеры выдерживают от торца головки. После черновой обработки обеспечивается 12-й княлитет точности. Обработанную на этой операции шейку около головки и торец используют как базу при установке кулака на токарно-револьверном станке 1П365. Деталь крепят в трёх- кулачковом патроне и обрабатывают конусные поверхности — наружную и внутреннюю, сверлят и зенкеруют отверстие на сферической поверхности. Смещение центра сферы от оси детали должно быть не более 0,2 мм. Торец головки подрезают при поперечной подаче нижнего суппорта.

При чистовой токарной обработке точность хвостовика соответствует 11 -му квалитету точности, биение наружных по- нерхностей относительно оси — не более 0,15 мм.

Шлифование кулака проводят с целью создания точных баз для установки при фрезеровании беговых дорожек. На этой операции среднюю шейку и шейку у головки обрабатывают с более высокой точностью (G-й квалитет), чем при окончательной обработке детали (9-12-й квалитеты).

Дорожки фрезеруют на зубофрезерном станке 525 специальной фрезой. Кулак крепят в цанговом патроне; угловое фиксирование осуществляют с помощью откидных упоров. При повороте детали для обработки следующих дорожек используют делительный диск.

Необходимая твёрдость поверхностей обеспечивается термической обработкой (цементацией и закалкой).

После мойки проводят окончательный контроль размеров детали и расположения поверхностей с помощью скоб, шаблонов, микрометров и специальных приспособлений.

Поворотный кулак (рис. 11.2) представляет собой сложную деталь, в центральной части которой расположено тело вращения (диск) большого диаметра со ступенчатыми отверстиями. Оси длинной и короткой цапф пересекаются с осью

Рис. 11.2. Поворотный кулак тягачей (деталь)

отверстия диска под углом 83°. В торцах и фланце диска, в цапфах имеется значительное число отверстий. Технологический процесс изготовления поворотного кулака условно можно разбить на две части: операции по обработке поверхностей цапф, последовательность которых типовая, характерная для обработки ступенчатых шлицевых валов; операции по обработке поверхностей центрального тела вращения (диска), последовательность которых характерна для деталей, имеющих форму диска. Точное взаимное расположение поверхностей цапф и центрального отверстия обеспечивают применением специального приспособления с установкой детали по шейкам цапф.

Поворотный кулак изготовляют из стали 45. В качестве заготовки используют поковку, полученную горячей объёмной штамповкой. Поковка четвёртой степени сложности, нормальной точности изготовления (класс II ГОСТ 7505-74).

До механической обработки заготовки подвергают отжигу или нормализации (НВ 228), после черновой обработки — улучшению (НВ 241-285). Это позволяет уменьшить остаточные напряжения и улучшить обрабатываемость поковок.

В серийном производстве деталь обрабатывают по следующему маршруту:

Технологические базы — торцы цапф и центровые отверстия обрабатывают одновременно с двух сторон на фрезерноцентровальном двухпозиционном полуавтомате МР-73.

При токарной обработке наружных поверхностей цапф исходную заготовку устанавливают в центрах токарно-винторезного станка 16К20.

После черновой обработки заготовки точность обработки наружных поверхностей цапф соответствует 12-13-му квали- тетам точности; при чистовой обработке — 11-му квалитету точности. При обработке центральных отверстий в цапфах заготовку устанавливают в патроне с сырыми кулачками (перед обработкой их растачивают до диаметра шейки заготовки) и на люнете.

При шлифовании шеек цапф на круглошлифовальном станке ЗА164 кулак устанавливают в центрах.

Наиболее специфичными являются операции обработки отверстия и торцов диска центральной части кулака. При этом черновую обработку выполняют на токарно-карусельном станке 1531; чистовую — на специальном токарно-карусельном станке по копиру.

Чистовую обработку выполняют по копирам тремя резцами. Сначала обрабатывают торец диска резцом.

Растачивание отверстия выполняют в два перехода.

При фрезеровании поверхностей, сверлении отверстий в диске используют приспособления с установочным пальцем. В качестве базы используют точно обработанное центральное отверстие и торец диска. Угловую фиксацию кулака проводят с помощью ловителя по шейке на длинной цапфе. Отверстия в диске сверлят на вертикально-сверлильных станках 2175 с многогапинделъными головками [46].

При обработке поворотных кулаков контроль проводят после каждой операции. Проводят также промежуточный (перед термической обработкой) и окончательный контроль детали.

Подробная инструкция как сделать узел перелома на вездеход или минитрактор из кулака от УАЗа.

При постройке вездехода или минитрактора с ломающейся рамой, самая основная деталь — это узел перелома, который соединяет две рамы, в нём встроен ШРУС передающий вращающий момент через кардан на задний мост. Также узел переломной рамы позволяет совершать повороты транспортного средства.

Для минитракторов и вездеходов массой до 1т можно использовать поворотный кулак от переднего моста УАЗа, который нужно основательно доработать, поставить в него ШРУС, зафиксировать его подшипниками.

Ниже предоставлена подробная фото инструкция переделки кулака УАЗа в узел перелома вездехода.

Приобретён ШРУС от УАЗа.

Также понадобится пара задних ступичных подшипников от ВАЗ 2108.

Поворотный кулак от переднего моста УАЗа.

Примерка, наносим размеры.

Трещётку растачиваем под подшипник.

Часть чулка моста УАЗа также растачиваем под подшипник.

Сам ШРУС сделан из закалённого металла который очень тяжело поддаётся обработке, чтобы расточить его, сначала нужно (отпустить металл), для этого нужно металл нагреть на газовой горелке и положить в угли для остывания. После обработки металл станет более податливым для токарных работ.

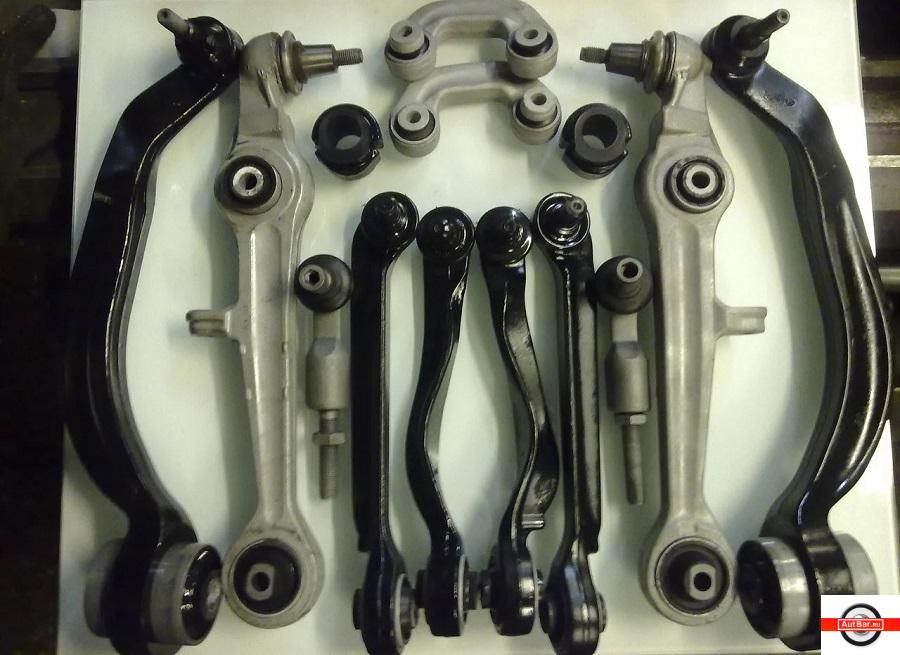

Из статьи вы узнаете, как восстановить (регенерировать) рычаги передней/задней подвески автомобиля своими руками и придать им первозданное техническое состояние. Кроме того, в публикации будет рассмотрена пошаговая инструкция и приведены полезные советы автомехаников, которые помогут вам быстро, а самое главное правильно реставрировать ключевые элементы подвески.

Многие водители, в основном из-за экономии денежных средств, достаточно часто прибегают к регенерации тех или иных элементов подвески, особенно рычагов. Обычно этого достаточно, чтобы вернуть этим элементам былую славу. Однако всегда ли такой ход выгоднее? Как работает регенерация алюминиевых маятников? Сразу отметим, что из-за высокой стоимости новых рычагов подвески иногда лучше делать выбор в пользу восстановления.

Как советуют многие автомеханики, изношенные рычаги подвески, особенно передней, лучше не выбрасывать, по крайней мере сразу, ведь мы всегда это успеем сделать. Лучше всего попробовать их регенерировать путем восстановления шаровой опоры, которая зачастую сильнее всего и изнашивается в процессе эксплуатации автомобиля. Сайлентблоки (“косточки”) желательно менять на новые, так как их стоимость не велика, а восстановление не всегда приносит плоды. Таким образом, рычаги мы можем перепрессовать, а шаровые реставрировать. Процесс не особо долгий, поэтому времени много не уйдет. Как это сделать? Могу ли я произвести этот процесс самостоятельно? Однозначно да, причем даже не владея определенными навыками. А теперь давайте разбираться, как это можно осуществить.

КАК ОТРЕСТАВРИРОВАВТЬ ШАРОВЫЕ ОПОРЫ ПОДВЕСКИ СВОИМИ СИЛАМИ?

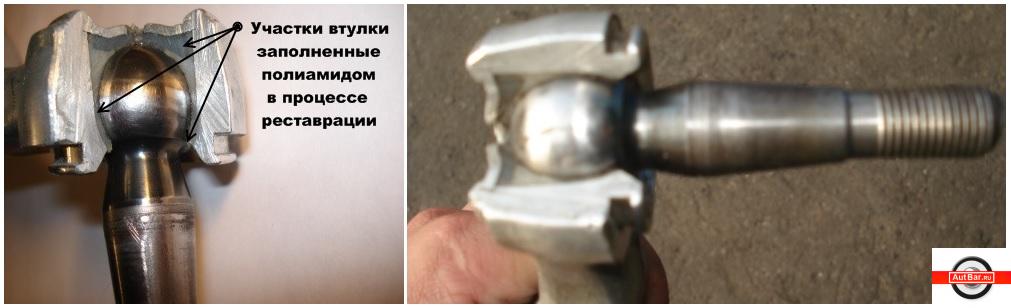

Процедура регенерации (восстановление) шаровых опор подвески в первую очередь кроется в устранении “люфта” (свободного хода) шаровых пальцев относительно корпусов шаровых опор (справочно: зачастую, корпус шаровой опоры имеет единую конструкцию с рычагом). В подавляющем большинстве случаев, “люфт” возникает из-за чрезмерной усадки полимерного вкладыша. Именно по этой причине шаровая опора начинает “стучать” и подлежит обновлению, причем зачастую, менять ее нужно только в сборе, то есть в паре с дорогим рычагом.

Во всех шаровых опорах, независимо от изготовителя всегда имеется специальный воздушный зазор, равный 3-8 миллиметрам. Воздушный зазор ограничивает ресурс шаровой опоры. Со слов производителей запчастей подвески, появление воздушных зазоров в шаровой объясняется технологической особенностью сборки детали на производственном конвейере. Что получается, во все шаровые заложен производственный брак? А получается то, что в любую опору шарового типа с момента ее создания закладывается ускоренный износ, который на продолжительный период времени предотвращается с помощью прочного полимерного материала, который называется “Polyamide B6” (Полиамид Б6). Таким образом, реставрация шаровых опор заключается в обновлении изношенного полиамида, который обеспечивает плотное прилегание пальца к рычагу подвески.

РУЧНАЯ РЕГЕНЕРАЦИЯ ПОПЕРЕЧНЫХ РЫЧАГОВ ПОДВЕСКИ. ВЫГОДНА ЛИ ПРОЦЕДУРА?

Регенерировать весь маятник экономически нецелесообразно. Наиболее распространенными дефекты скрываются в его отдельных компонентах, известные как штифт и втулка. Их стоит заменить, причем сделать это в домашней мастерской или гараже. Как правило, болт выходит из строя чаще втулки. Признаками служат стук и чувствуется люфт при раскачке. Справочно заметим, что поврежденная втулка не сильно влияет на безопасность движения. Последствия сильного износа втулки будут заметны только при поломке нескольких гильз. Проблему, связанную с чрезмерным износом данных компонентов можно также определить при использовании самого автомобиля, когда он находится в движении. Так, например, если происходит самопроизвольный уход машины из колеи, то это может косвенно свидетельствовать о сильном износе втулок поперечных рычагов.

Что касается штифта, то он очень важен, потому что эта деталь соединяет поперечный рычаг с колесом. При его поломке рычаг управления выходит из зацепления с поворотным кулаком, что обычно приводит к потере управления и серьезным авариям, особенно если водитель ехал на высокой скорости. К счастью, регенерация штифтов коромысел относительно проста и не должна вызывать серьезных проблем. Во многих случаях даже нет необходимости разбирать весь рычаг для замены поврежденного компонента. Старые, изношенные штифты очень просто вынимаются и легко заменяются на новые без разбора тех или иных узлов подвески.

КОГДА МЕНЯТЬ ВТУЛКИ И, КАК ЭТО СДЕЛАТЬ СВОИМИ РУКАМИ?

С втулками немного сложнее. Скорее всего, их потребуется заменить после ремонта пальца коромысла. Делать это стоит у механика, желательно у обоих одновременно. С экономической точки зрения это более эффективный вариант, так как механику все равно придется снимать весь маятник. Регенерация одного или нескольких кусков для него значения не имеет, а в случае дальнейшего сбоя может потребоваться повторное удаление всего элемента.

Можно немного сэкономить, ремонтируя только отдельные детали, правда стоит помнить, что между необходимостью регенерации пальцев коромысел и втулки, обычно проходит некоторое время. По факту нам придётся платить достаточно много, но благодаря разным срокам ремонта мы не так сильно это ощутим. А в то же время могут появиться и другие негативные факторы, которые поспособствуют продаже нашего автомобиля.

ПОШАГОВАЯ ИНСТРУКЦИЯ ПО ВОССТАНОВЛЕНИЮ РЫЧАГА ПОДВЕСКИ

Итак, перед тем как приступить к демонтажу рычагов, необходимо поднять автомобиль, желательно на подъемнике, но можно и при помощи двух домкратов (один устанавливается с левой, а другой с правой стороны автомобиля). Также можно использовать “яму”, если она имеется в гараже или “эстакаду” на автостоянке. Затем нам нужно ослабить болты, чтобы открутить колесо или колеса. Здесь пригодится колесный баллонный ключ.

Следующим шагом будет оценка того, как штифт прикреплен к коромыслу. Штифт может быть запрессован и закреплен подходящим пружинным замком, он может быть заклепан или может быть составной, несменной частью всего коромысла.

Затем ослабьте гайку штифта, желательно с помощью гаечного ключа. Полностью не выкручиваем, оставляем хотя бы на половине резьбы для защиты штифта от неконтролируемого выскакивания из гнезда. Следующим шагом является освобождение его от коромысла. Если деталь сделана из стали, то можно не сильно ударить по ней молотком энергичным движением руки. Штифт должен выскочить и остановиться на гайке, которую мы теперь легко открутим до конца. Если поворотный кулак алюминиевый, то для демонтажа следует использовать специальный съемник, так как удары молотком могут его повредить. Затем нужно почистить поверхность окружающих деталей рядом с штифтом проволочной щеткой.

Если штифт идет в паре с предохранительным кольцом, то придется снять защиту, почистить штифт и коромысло в этом месте и, опершись на что-то прочное, вытащить деталь, в некоторых случаях может понадобиться гидравлический пресс (справочно: гидропресс зачастую требуется для демонтажа детали в автомобилях с большим пробегом).

С другой стороны, если штифт заклепан, следующим шагом будет срезание металлических заклепок угловой шлифовальной машиной (“болгаркой”). Эта процедура имеет решающее значение, если речь идет о регенерации коромысла. Специальные крепления в нижней части заклепок должны быть удалены. Если штифт был заменен ранее, вероятно, на его месте уже есть винты. В этом случае их следует открутить накидным ключом. Далее вынимаем палец с коромысла.

Последний этап – это установка восстановленного элемента и обратная сборка деталей подвески (справочно: для завершения процесса регенерации достаточно выполнить описанные выше действия в обратном порядке).

В завершении отметим, что рычаги – это важнейшие части подвески автомобиля, и малейшая неточность при сборке этих деталей (неправильная последовательность действий), отсутствие специального оборудования, на примере, съемников или гидропресса, могут стать следствием скорого износа сайлентблоков, что в последствии может привести к аварийной ситуации на дороге.

БЛАГОДАРИМ ВАС ЗА ВНИМАНИЕ! ПРОЯВЛЯЙТЕ ВЗАИМОУВАЖЕНИЕ НА ДОРОГАХ!

Вездеход "Бобик" сделан по конструкции "переломка" то-есть состоит из двух независимых полурам, которые могут независимо поворачиваться как в горизонтальной плоскости, так и в вертикальной. Такая конструкция практически исключает вывешивание колес на неровной поверхности и почти всегда все четыре колеса имеют контакт с грунтом. Это повышает проходимость вездехода, поворот осуществляется за счет поворота полурам, то-есть сами колеса не поворачиваются, поворачивает за счет перекоса полурам. Грузоподъёмность на суше около 300кг, на воде 200 кг. Снаряжённая масса вездехода — 780 кг, максимальная скорость — 25 км/ч.

Рама изготовлена из профильной трубы, размер передней полурамы длина 165см, ширина 80см, высота 26см. Спереди расположен мотор, который занимает 75см. Для рамы использовались профили размерами 40*40*2мм 40*20*1,5мм 40*25*2мм. Задняя полурама трапециевидной формы. Высота 20см, ширина основания 81см, боковые грани длиной по 90см, высота полурамы 26см.

Внешняя обшивка из крашеного гладкого листа, который крепится к раме на алюминиевых заклепках. По размерам и вместимости вездеход небольшой, конструкция рассчитывалась на минимально комфортные размеры, и под экономичный двигатель небольшой мощности, поэтому вес снижался на сколько это возможно без ущерба надежности и прочности рамы и трансмиссии.

База вездехода 183см, для крепления полурам к их торцам приварены усиленные пластины толщиной 10мм, через которые крепится узел перелома поворота. В основе узла перелома лежит поворотный кулак переднего моста УАЗ. Водительское сиденье (от пассажирской Газели) расположено на заднем краю передней полурамы, можно сказать что почти в центре тяжести вездехода. Под сиденьем установлен полноценный автомобильный аккумулятор, посадка водителя высокая, распологающая к преодолению бездорожья и неровностей рельефа.

Трансмиссия выглядит так:

С двигателя крутящий момент передается четырьмя ремнями на коробку передач. Шкив на двигателе диаметром 9,5см, шкив на коробке 26см, установлен он на опорном валу чтобы разгрузить вал коробки, вращается в двухрядном подшипнике от переднего колеса ВАЗ-2108. К концу опорного вала ведомого шкива приварена шлицевая втулка от диска сцепления ВАЗ, в эту втулку входит первичный вал КПП ВАЗ-2106. Натяжение ремней осуществляется роликом на двух пружинах, так-же этот ролик выполняет роль сцепления, длина ремней 125см. Привод генератора берется с ведущего шкива на двигателе пятым ремнем, ремень генераторный от дизеля Д-240 и почти всех его модификаций.

Четыре ремня в приводе использовались чтобы продлить их ресурс. Вообще можно было бы и один ремень поставить, но он быстро бы изнашивался. Мощность двигателя 9кВт, а для этих ремней нагрузка должна быть 2кВт, как раз под четыре ремня.

Выходной вал коробки обрезан по начало шлицов, а шлицы одевается фланец кардана ВАЗ, труба кардана при этом обрезается до требуемого размера. Второй конец кардана фланцем кардана прикручивается к валу цепного редуктора, на котором приварена звёздочка Z=13, шаг 19,05 мм. Редуктор сделан на основе передней ступицы ВАЗ и крепится к металлической пластине, которая в свою очередь прикручивается к рама и ее можно смещать для натяжения цепи. С промежуточного вала привод цепи идет на поворотный кулак, на котором установлена звездочка на 41 зуб, а с кулака привод раздается карданами на передний и задний мосты.

Водительское место и органы управления. Тормозная педаль через шток выжимает тормозной цилиндр (установлен цилиндр сцепления УАЗ). Педаль сцепления имеет привод тросиком на натяжной ролик приводных ремней двигателя, выжимом ролик оттягивается и ремни начинают проскальзывать. Педаль газа через тросик управляет карбюратором. Руль и верхняя крестовина от ВАЗ2106, нижняя крестовина от М-2141, крестовины соединены с помощью профиля 20*20мм. Рейка тоже от М-2141. Под рулем справа находится привод заслонки карбюратора, так-же там расположен включатель фар, кнопка звукового сигнала и выключатель массы аккумулятора.

Проходимость вездехода хорошая, правда бывает не-хватает блокировки дифференциалов, но это существенно усложнит конструкцию и добавит веса. А так по проходимости ездить можно везде, даже по воде, вездеход плавает, но равномерная осадка достигается если задняя часть загружена или есть пассажир, а так большой крен на перед так как и двигатель и водитель впереди. Двигатель слабоват, но для неспешной езды его хватает, главное экономичен. Но если снег глубиной более 40см и рыхлый, то двигателю приходится туго. Ременное сцепление показало себя хорошо, главное чтобы ремни качественные были, подделки хватает не на долго, а с хорошими ремнями а сезон точно хватает.

Инверторы ИБП CyberPower системы бесперебойного и автономного электро-питания (котлы, сигнализация, видео-наблюдение и др.)

Автор поставил себе задачу построить вездеход для охоты и рыбалки, с утеплённым кунгом и хорошей проходимостью, за основу конструкции было решено выбрать ломающуюся раму.

Для постройки самоделки автор использовал:

Фото сборки вездехода переломки на шинах низкого давления.

Рама изготовлена из профильной трубы.

Установка коробки и мостов.

Покраска рамы вездехода.

Установлен двигатель, радиатор системы охлаждения, рулевая колонка.

После установки колёс, вес передней тележки вездехода — 500 кг, задней – 300 кг.

Корпус покрыт листовым алюминием, изготовлен кунг.

На фото узел перелома вездехода сделанный из поворотного кулака УАЗа.

На переднем бампере закреплена лебёдка.

После сборки вездеход переломка сразу был испытан на походном маршруте протяжённостью 140 км, с загрузкой на два пассажира и 200 кг груза. За весь маршрут израсходовано 40 литров бензина.

В процессе испытаний автор обнаружил следующие достоинства и недостатки. Вездеход обладает хорошей проходимостью, хорошо держится на воде, но плывёт очень медленно и больше по направлению ветра.

Без гидроусилителя руля в дальних поездках управление довольно утомительное.

Интересное видео: преодоление глубокой канавы, показано как работает ломающаяся рама вездехода.

На видео: преодоление болота.

Двигатель установлен от Отечественного автомобиля ОКА 0,7 л 33 л/с Коробка и мосты ВАЗ, колеса ободрыши , колесные диски ВАЗ доработанные под внутренний диаметр колеса, дополнительно сделана защита соска камеры. Карданные валы укорочены и подогнаны.

Дополнительно сделана облегченная кабина и кунг из профтрубы, кунг обтянут банером.

Материалы

- ДВС ОКА 0.7 33 л/с

- Мост ВАЗ 2 шт

- проф-труба

- КПП ВАЗ

- колеса ободрыши

- поворотный кулак УАЗ

- отделочные материалы: алюминиевый лист, поликарбонат, баннер.

Инструменты

- сварочный инвертор

- УШМ (болгарка)

- дрель

- набор гаечных ключей

- измерительный инструмент

- умелые руки)

Пошаговые фото сборки вездехода своими руками.

Рама сварена из проф-трубы, перед вами передняя ее часть на которую в дальнейшем будет установлен двигатель. Задняя часть рамы. Место крепления моста к раме. Примерка моста. Колесные диски установлены на ступицы моста. КПП Две полурамы соединены между собой поворотным кулаком от переднего моста УАЗ. Тормозная система. Укорачивание карданных валов вездехода. Поворотный кулак УАЗ Обратите ВНИМАНИЕ. Рычаг переварен в прямое положение. Соединение укороченных карданных валов с мостом. Обратите Внимание! Что крутящий момент передается прямо через поворотный кулак. Установлен двигатель от автомобиля ОКА 0,7 л 33 л/с Угол поворота одной части рамы относительно другой. Изготовление колесных дисков вездехода. Обод. Обдирка шин. Обратите ВНИМАНИЕ! Сосок камеры надежно защищен! Установлено рулевое управление и панель приборов. Изготовление кузова и кунга вездехода. Облегченная кабина отделывается поликарбонатом. Облицовка листовым алюминием. Двигатель и подключение электропроводки. Видео с испытаний вездехода.

Читайте также:

webdonsk.ru

webdonsk.ru