Полиуретан своими руками в домашних условиях

Добавил пользователь Cypher Обновлено: 01.09.2024

Качественная и доступная лепнина из полиуретана

Время бежит, но классика остается неизменной. Мир меняется, а вместе ним и различные эталоны, идеалы, свойственные современному дизайну. Сохраняется только главное – мир стремится к бесконечной красоте и в данном случае одним из ее проявлений как раз и является качественная лепнина

, в основе которой лежит материал полиуретан. Сегодня это наиболее практичный и доступный вариант для отделки помещений, как изнутри, так и снаружи, доступный каждому потенциальному владельцу. Отличает изделие сравнительно невысокая стоимость, а также достойные потребительские характеристики, на которые можно порекомендовать обратить внимание всем.

Подготовка мастер модели для литья форм

В первую очередь вам будет необходимо найти, приобрести или изготовить самостоятельно необходимые образцы камня, которые планируется копировать в полиуретановой форме. Данные образцы в нашем случае называются мастер моделями, и к ним имеется ряд некоторых требований:

- 1. Задняя, не рельефная часть камня должна быть абсолютно ровной.

- 2. Фронтальная часть камня должна иметь ярко выраженный рельеф, который мы хотим запечатлеть в полиуретановой форме.

- 3. Камень не должен иметь зазоров, швов, трещин, отверстий и прочих деформаций, которые помешают литью полиуретана или приклейке мастер модели к поверхности.

Лепнина из полиуретана для интерьеров и фасадов

Считается, что именно полиуретан является наиболее прочным и достаточно легким пластиком. Он боится исключительно открытого огня, иные варианты воздействия на него не оказывают совершенно никакого воздействия. Помимо прочего, такая лепнина может быть принципиально иной, такой, какой вам хочется. Она может быть изящной или же массивной, самодостаточной, а также просто дополнять общий стиль помещения, подчеркивать различные элементы интерьеры – решение принимает только владелец, выбравший данный материал в основе обустройства помещения. Потолочная лепнина из полиуретана

славится своими отличными эксплуатационными характеристиками, важно обязательно рассмотреть данный вариант для покупки.

Особенности получения

Процесс изготовления полиуретана является трудоемким. На дорогом оборудовании подвергаются тепловой обработке и смешиваются такие составляющие:

- полиол;

- изоциант;

- полиэфирамины.

Материал изготавливают литьем, прессованием, экструзией. Сырье для него можно найти лишь в некоторых странах: России, Италии, США и Германии.

Используется для обеспечения людей шинами, матрасами, утеплителями, сумками, обувью, элементами отделки (карнизами, потолочными плинтусами, лепниной) и многими другими необходимыми вещами.

Виды элементов для отделки потолка

Сегодня для изготовления качественной лепнины используется лишь три наименования материалов, каждый из которых отмечает свои особенности и преимущества. Ниже предлагается кратко рассмотреть их все.

Гипсовая лепнина

Это традиционный материал, который используется для проработки и создания качественных потолков с лепниной. При процессе производства наиболее сложных элементов, принято использовать специальные формы, они помогут получить принципиально разное изделие. На основании фиксируются уже застывшие изделия. Отдельные детали предлагается запросто получить уже на месте, используя стандартный шаблон. Отличается кропотливостью, потребует от исполнителя работы профессионализма и серьезного подхода. Является самым дорогостоящим вариантом, среди представленных в настоящее время.

Лепнина из полиуретана

Данный вариант актуален в том случае, когда потребуется обеспечить экономию ваших финансов, силы, а также же времени. Отличается тем, что можно приобрести различные отделочные материалы, ассортимент которых действительно впечатляет каждого потенциального покупателя.

Отличается лепнина из полиуретана

следующими характерными особенностями:

- Она сравнительно легкая, что значительно облегчает проведение монтажных работ на объекте и позволяет получить отличный вариант для создания принципиально разного дизайна.

- Максимальная простота резки, для чего, как правило, применяют острый нож или же стандартную ножовку для металла и прочий инструмент.

- Долговечность, прочность и предельная стойкость к воздействию повышенной влаги на объект.

- Полное отсутствие в самом материале каких-либо вредных компонентов, а также токсинов и достаточно неприятных запахов.

- Вы сможете запросто выполнить декорирование изделия интерьерной краской.

- Высокая стойкость самого материала к воздействию прямых лучей.

- Гладкость, а также антистатичность поверхности, не скапливает пыль на ней и будет весьма легко и просто ухаживать.

Лепнина из пенополистрирола

Отличается тем, что считается бюджетным вариантом среди всех. Это пенополистирол, его отличительной особенностью в сравнении с пенопластом является мелкая вспененная структура. Изготовляются из данного материала багеты, а также потолочная плитка. Характерной особенностью является сравнительно небольшая масса, что позволяет без проблем использовать их на любой поверхности потолка, даже включая натяжные конструкции.

Среди преимуществ стоит выделить относительную дешевизну, а также простоту поклейки и высокую стойкость к воздействию влаги. При этом имеется и один существенный недостаток – довольно слабая сопротивляемость оказанным механическим воздействиям на используемую поверхность.

Элементы декора

К традиционным элементам декора можно отнести следующее:

- Карнизы, которые служат непосредственно для оформления перехода между поверхностью, а так же стеной. Элементы представлены гладкие и рельефные, для которых принято использовать орнамент.

- Молдинги, отличаются тем, что также бывают, как гладкими, так и с орнаментов. Это позволяет без проблем применять их вместо традиционных карнизов.

- Уголки – дополняют карнизы, молдинги, придавая им прочие декоративные характеристики.

- Консоли – устанавливаются они на выступах и являются элементами поддержки.

- Розетки – имеют круглую, овальную форму, дополнительно оснащаются специальным орнаментом. Как правило, применяются непосредственно в точке подвешивания осветительного элемента.

- Купола – представляют собой декоративные полусферы, которые образуют на потолке некоторое подобие купола.

- Кессоны – имеют прямоугольную или же квадратную форму, дают возможность обустроить мастеру удобную нишу.

- Орнаменты – некоторые декоративные планки, которые подчеркивают и дополняют лепниной в вашем помещении.

- Панно и барельефа – данные элементы помещения создается композиция на выбранном участке, представляет собой сюжет или отдельную идею.

полиуретан в домашних условиях

от братьев бусоводов

Полиуретановые детали своими руками легко.

Полиуретан имеет более высокие по сравнению с резиной характеристики долговечности и прочности, что явно принесёт пользу для использования деталей из него в подвеске.

Для производства полиуретановых деталей в домашних (гаражных) условиях наиболее подходит полимер СКУ-ПФЛ-100, который кстати имеет выдающиеся на фоне других полимеров характеристики и не пенится при контакте с воздухом.

Также надо приготовить весы с гирьками, набор пустых банок из под кофе, пива, строительный или на худой конец бытовой фен.

Всё это можно найти недорого если поискать, СКУ-ПФЛ-100 стоит около 300р.\кг.

Далее необходимо приготовить ровную чистую и сухую поверхность, на которой мы будем это всё изготавливать. При обращении с полимером нужно учитывать что он боится влаги, потому хранить в сухом месте и герметичной таре и не более месяца потому что он начинает твердеть. Можно хранить и намного более длительное время, но для этого нужно прогреть (обезводить) весь приобретённый полимер и поместить в сухую герметичную тару, в прохладное тёмное место.

Придётся сделать несколько тестовых приготовлений прежде чем набьёте руку и научитесь получать качественные детали.

В сухую (прогретую и остужённую) банку наливаем полимер, взвешиваем, вычисляем вес полимера за вычетом тары, получаем допустим 100г.

Далее в другую сухую (прогретую и остужённую) банку насыпаем гранулированный отвердитель из расчёта примерно 17 % от веса полимера, у нас это выходит 17г.

Обе банки разогреваем строительным феном до примерно 120 градусов. На вскидку это когда отвердитель ещё не дымит но прозрачно жидкий и полимер не дымит (парит) но достаточно жидкий. Подержав так с пол часа нагретыми начинаем плавно остужать только полимер до 60 гр. Полимер мы нагревали за тем что бы из него вышли пузырьки воздуха и испарилась влага. При 60 гр. Полимер ещё достаточно жидкий но уже не обжигает пальцы. Кстати рекомендую запастись ветошью, т.к. эта зараза очень липкая.

Отвердитель остаётся нагретым и подогреваемым несильно феном.

Хочу заметить, что основное количество возможных пузырьков образуется при смешивании реагентов, потому смешивать рекомендую медленно (например деревянной палочкой), постепенно подливая расплавленный отвердитель.

Далее в остуженный до 60 гр. полимер медленно вливаем расплавленный и нагретый отвердитель, плавно помешивая. Но учтите на всё про всё у вас после смешивания есть не более 5-10 минут.

Далее получив однородную массу и дав ей постоять с минуту (для выхода случайных пузырьков) разливаем аккуратно в подогретые феном до 60-80 гр. формы. После розлива подождав с пол часа начинаем нагревать формы феном с разлитыми деталями до температуры примерно 100 гр. и так держать часа 2 нагретыми (лучше 6 часов), затем остужаем до 40-50 гр. и вынимаем детали из многоразовых форм.

Окончательно пользоваться готовыми деталями можно через сутки (лучше через неделю) и лучше если они будут это время в тепле. В итоге полученные нами детали (даже с пузырьками) имеют великолепные прочность и упругость. Кстати можно снаружи покрывать жидким полиуретаном резиновые пыльники, что значительно увеличит их срок службы.

У меня на всё эти процедуры уходит в лучшем случае 3 часа, 2 из которых сижу бездельничаю. Этот тех процесс адаптирован для самостоятельного применения. Кстати подумайте о вытяжке или делайте это при отсутствии посторонних.

Для тех кто планирует заниматься этим постоянно рекомендую изготовить вакуумную мешалку с ресивером, что бы смешивать реагенты в вакууме.

таун айс, 1989 года, cr-30 ?, 4wd , 2c-t

Последний раз редактировалось mihanik 18 сен 2008, 16:28, всего редактировалось 1 раз.

лепнина из полиуретана — технология изготовления

На практике, изготовления гипосовой лепнины своими руками не вызовет никаких проблем. Это отличная возможность не тратить время на покупку дорогостоящих материалов, а выполнить все своими силами.

Подготовка формы

Для создания формы потребуется подобрать образец для дальнейшего копирования. Наилучше всего подойдет элемент необходимой формы, для которого лучше всего использовать пластилин, специальную полимерную глину. Как вариант, вы сможете приобрести в магазине уже полностью готовые формы, матрицы. Заполучив образец, предлагается запросто применить его как изделие для изготовления нужного количества компонентов, после чего они запросто устанавливаются на нужное место в помещении.

Изготовление и монтаж гипсовой лепнины

Порядок работы выглядит следующим образом:

- На форму наносится силикон.

- Подготавливается к последующей заливке сама смесь.

- На следующем этапе выполнения работ потребуется извлечь уже полностью готовые изделия.

- Поверхности деталей специально очищаются, все огрехи убираются посредством мелкозернистой шкурки.

- На завершающем этапе выполняется отделка потолка лепниной.

Подготовка основания

Для работы понадобится специальный полиуретановый грунт для бетона, а также двухкомпонентный наливной пол – для подстилающего и лицевого слоев. Также следует тщательно заделать все неровности полиуретановой шпатлевкой для бетона. Бетонное основание должно быть сухим и ровным. Для проверки влажности бетона можно наклеить на бетонное основание скотчем полиэтиленовую пленку размером 1 кв. м. Через сутки отклеить пленку и посмотреть – есть ли на ней конденсат. Если конденсат есть, то влажность бетона слишком высока и его следует просушить. Также влажность основания можно определить при помощи специального влагомера, как показано на фото ниже:

Перед нанесением покрытия бетонное основание следует очистить шлифованием с помощью шлифмашины.

Поверхность тщательно вымести и пропылесосить. После этого на бетонное основание следует нанести грунтовку глубокого проникновения и дождаться ее полного высыхания.

Технология монтажа лепнины

Чтобы подрезать данное изделие, предлагается использовать ножовку по металлу. Изделие полистирол можно запросто порезать тем же острым ножом, это даст такой же результат. Как клей запросто подойдут такие материалы, как жидкие гвозди, обычный клей ПВА, а также полимерные компоненты. В процессе подготовки основания под монтаж конструкции, необходимо работать таким же образом, как и в случае с теми же гипсовыми изделиями. Покраска выполняется непосредственно после монтажа готового изделия. Элементы будут крепиться уже после окончания всех работ на объекте.

Торжество технологий и прогресса

Полиуретан – это синтетический материал, получивший сегодня настолько широкое распространение в строительстве, что он уже воспринимается как органичный и даже обязательный элемент любого дома. Производство и применение полиуретана было внедрено в 40-х годах двадцатого века в Германии. В послевоенное время технологии создания и применения распространились на всю остальную Европу. Основное его предназначение в ту пору, как, впрочем, и сегодня – это проведение изоляционных работ. Практически сразу после начала его массового использования полиуретан стал вытеснять натуральные изоляционные материалы – каучук, пробковое дерево и другие. За счет своей легкости и минимальной теплопроводности он мог использоваться практически в любых условиях. А продолжавшиеся исследования позволили улучшить его потребительские качества и значительно расширить сферу его применения. Сегодня полиуретан своими руками используют, вероятно, все строители и отделочники, наиболее распространенная форма использования – это монтажная пена, в которой полиуретан является одним из основных компонентов.

Литье полиуретана для форм под изготовление гибкой матрицы

Когда все приготовления закончены, перво — наперво не забудьте обработать мастер модели и внутренние поверхности опалубки смазками, которые предотвратят прилипание полиуретановой формы.

И вот, наконец, можно приступать к литью. В данной инструкции материалом для литья у нас выступает полиуретан для форм холодного отвержения. Исходя из этого, будем равняться на этот материал в описаниях. Готовим литьевую смесь из компонентов полиуретана так, как это указано в инструкции.

Например, жидкий полиуретан для форм Адваформ, является очень текучим материалом, поэтому не требует дополнительной дегазации, но если вы работаете не с Адваформом, то после смешивания, жидкий полиуретан необходимо дегазировать. Сделать это можно в вакуумной камере или на вибростоле.

Когда с данным этапом покончено, можно приступать к литью нашего полиуретана. Аккуратно заливаем смесь в опалубку так, чтобы камни скрылись под слоем материала и оставляем полиуретан затвердевать.

Спустя сутки форму можно будет изымать из опалубки.

Вот и вся несложная наука о том, как правильно изготовить полиуретановую форму своими руками. Вдохновения вам, мастера.

Рекомендации по созданию матрицы для отливки

Перед началом процесса создания силикона стоит запастись контейнером или ящиком для работы. Сборные коробки упрощают вытаскивание детали из корпуса. Зазоров в конструкции контейнера быть не должно, так как эластики имеют свойство вытекать.

Перед укладкой материала в ящик, его необходимо покрыть разделителем — достаточно жирным или мыльным. Если планируется изготовить матрицу для вертикального изделия, его нужно закрепить на дне контейнера, используя для сцепления пластилин. Далее производитсся заливка изготовленного компаунда вокруг детали. Материал нужно заливать тонкой струёй до окончательного покрытия фигурки внутри контейнера.

Первый рецепт

Теперь можно приступать непосредственно к изготовлению. Дно контейнера (картонного или деревянного) заливается приготовленным составом. Далее фигурку нужно поместить в силикон и сразу вытащить, а затем оперативно перенести её в контейнер. Сувенир-шаблон скрепляется с дном; необходимо тут же залить его горячей смесью, полностью заполнив контейнер.

Процесс затвердевания силикона происходит в считанные минуты. После того, как материал полностью застынет, получившуюся форму освобождают из тары и отрезают её дно. Далее можно извлекать фигурку. Пустое пространство заготовки можно заполнять только с помощью смолы на основе эпоксида.

Недостатки рецепта:

- Полученная заготовка непригодна для дальнейшей работы с гипсом, так как она не отталкивает влагу;

- Изготовить мыло также не получится — масса имеет свойство плавиться;

- Изделие не рассчитано на длительное использование; оно быстро теряет свой внешний вид и свойства.

Формы выпуска и стоимость двухкомпонентного полиуретана

Производством основных составляющих литьевого полиуретана занимаются крупные химические заводы, как отечественные, так и зарубежные. Окончательная подготовка двухкомпонентных смесей, фасовка в тару и оптовая продажа выполняется уже непосредственно фирмами-производителями под конкретными торговыми марками.

Литьевой двухкомпонентный полиуретан выпускается в таре различных объемов, начиная с небольших емкостей для производства ремонтных работ и заканчивая контейнерами-еврокубами для выполнения работ в промышленных масштабах.

Стоимость материала при фасовке в ведра по 10-20 кг составляет 500-1000 рублей за 1 кг. При оптовых закупках жидкого полиуретана его стоимость может снижаться до 200-300 рублей за килограмм.

Предлагаем также познакомиться с свойствами и разновидностями листового акрила.

Многие из тех, кто печатает на 3D-принтере сталкиваются или с необходимостью получить партию моделей в короткие сроки, или скопировать удачно получившуюся деталь, или получить изделия с прочностными характеристиками, превосходящими таковые у пластиков для домашней 3d-печати.

3D-принтер далеко не всегда способен выполнить такие задачи, но отлично подойдет для создания единственного образца, или мастер-модели. А дальше на помощь нам приходят материалы производства компании Smooth-On, наверное, самого популярного производителя материалов холодного отверждения.

В этом обзоре мы сравним самые основные и популярные силиконы, полиуретаны и добавки к ним, кратко посмотрим на основные способы создания форм и изделий, подумаем, где это может найти применение и, наконец, создадим свою силиконовую форму и модель.

Перед написанием этого поста мы прошли трехдневный тренинг у официального дилера Smooth-On в России, чтобы разобраться во всех тонкостях литья в силикон.

Обзор процесса

Процесс создания изделий методом литья практически всегда одинаков: создаем модель, с её помощью создаем силиконовую форму, заливаем в нее материал, получаем изделие. Но в зависимости от модели, необходимых свойств, количества отливок, каждый этап может кардинально меняться. Существует несколько способов как создания формы, так и готового изделия.

Пару слов о подготовке моделей, напечатанных на 3D-принтере. Компания Smooth-On обратила своё внимание на эту технологию и выпустила специальный лак под названием XTC-3D. Он прекрасно сглаживает характерные для напечатанных моделей огрехи, видимые слои, которые обязательно перейдут на силиконовую форму, и придает поверхности гладкость и глянцевый вид.

Подробный обзор XTC 3D Вы можете прочитать здесь.

Методы создания форм

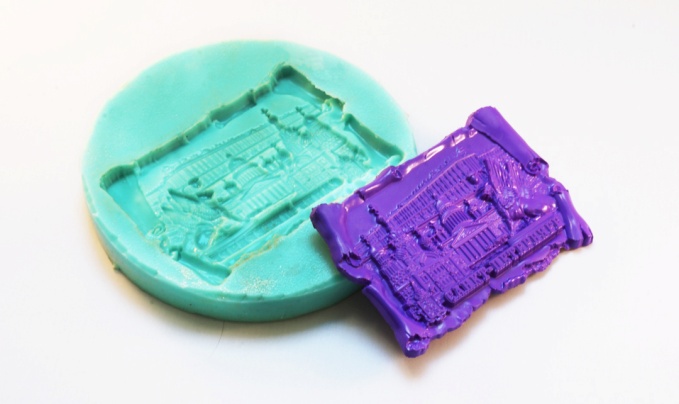

Самый простой способ: модель помещается в опалубку (специальную герметичную емкость из обычного оргстекла, пластика или другого материала), фиксируется в ней и заливается силиконом. Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной и брендинговой продукции.

Аналогичен предыдущему, только модель размещается с учетом того, что форма будет разрезаться полностью или частично для облегчения съема. Модель может быть подвешена с помощью проволоки или размещена на тонкой опоре. Способ предназначен для более сложной геометрии, технических изделий, сложных фигур.

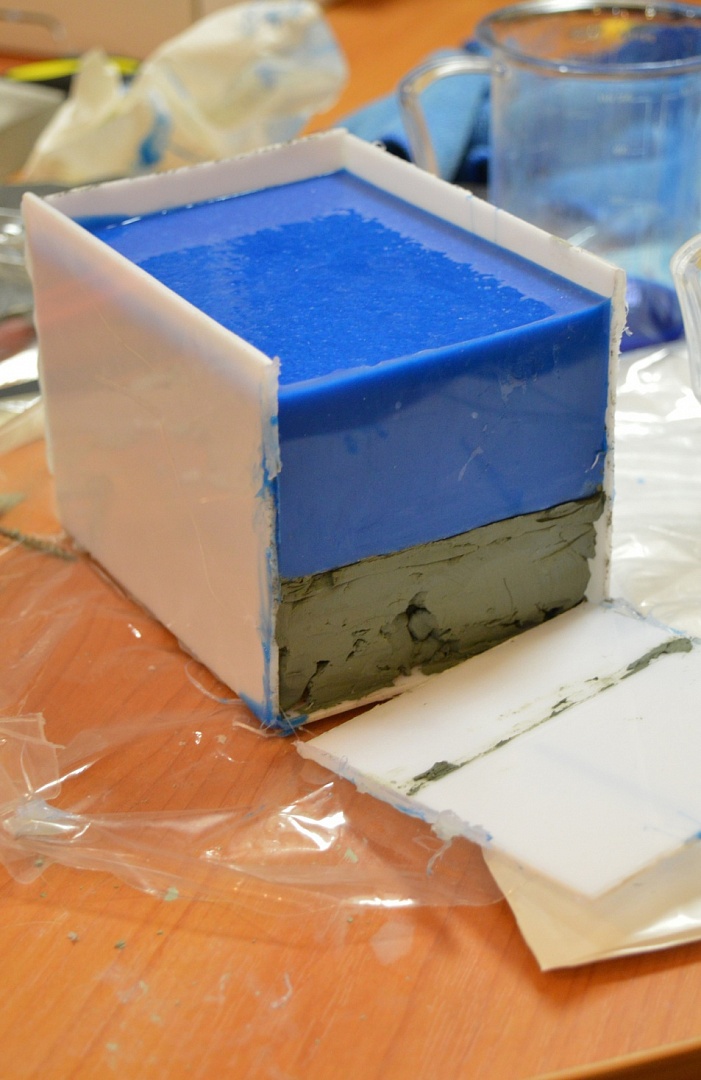

Это один из самых сложных способов. Заключается в помещении модели на глиняную или пластилиновую основу, которая делит силиконовую форму пополам.

На основе размещаются специальные замки, которые будут обеспечивать точное совмещение двух форм и отсутствие смещений. Вокруг основы собирается опалубка, герметизируется горячим клеем или пластилином, и в неё заливается первая половина формы. Затем, после отверждения силикона, форма переворачивается, глина или пластилин счищаются, силикон покрывается разделительным составом, и заливается вторая половина формы.

Силикон наносится кисточкой или шпателем в несколько слоёв, в которых чередуется вязкость и скорость отвердевания, чтобы форма была максимально детализированной и прочной. После того, как все слои готовы, с помощью специального состава создается жесткая внешняя оболочка, которая будет держать форму.

Методы заливки пластиков

Самый простой метод заключается в обычной заливке пластика в форму, он подходит для домашнего использования и позволяет достичь приемлемого качества. Но, по необходимости, для более качественного результата возможно использование установок высокого давления, что позволит практически полностью убрать пузырьки воздуха.

Для этого форма вместе с залитым пластиком помещается в камеру, в которой создается повышенное до 4 атмосфер давление. Форма должна оставаться в камере все время отвердевания полиуретана. При таком давлении пузыри уменьшаются до почти невидимых глазу размеров, что значительно повышает качество изделия.

Обзор силиконов

• Серия Mold Star 15, 16, 30

Силиконы для создания форм на основе платины. Застывают при комнатной температуре, образуют прочную, гибкую и очень детализированную форму. Предназначены для литья силикона, полиуретана, смол, полиэстера, воска и других материалов. Химически чувствительны и не способны работать с латексом, серой и некоторыми другими соединениями.

Самые базовые и основные силиконы, способные решать большинство задач. Цифра в названии отражает твердость по шкале Шор А. Обладает низкой вязкостью, что позволяет в большинстве случаев работать без оборудования для дегазации. Материал двухкомпонентный, части смешиваются в удобном соотношении 1:1 по объему. В основном предназначены для создания форм методом сплошной заливки.

• Серия Equinox 35, 38, 40

Силиконовые пасты с временем жизни 1, 4 и 30 минут. Предназначены для ручного смешивания, по консистенции напоминают густое тесто. Цифры соответствуют твердости по Шору А. Обладает крайне высокой прочностью на разрыв и долговечностью. В отвержденном состоянии является безопасным для заливки шоколада, карамели и других ингридиентов.

• Серия SortaClear 18, 37, 40

Серия полупрозрачных силиконов. Такая особенность, как оптическая прозрачность, используется для создания сложных разрезных форм — изделие прекрасно просматривается, что позволяет сделать точный разрез. Как и серия Equinox, является безопасным при контакте с пищевыми продуктами.

Также к силиконам существует большое количество добавок, обладающих самыми разными эффектами. Accel-T и Plat-Cat являются ускорителями отверждения, Slo-jo — увеличивает время жизни силикона, Thi-Vex увеличивает вязкость силикона и позволяет намазывать его кистью или шпателем на модель, Silc-Pig — это концентрированные пигменты для окрашивания.

Обзор полиуретанов

• Серия TASK

Серия полиуретанов специального назначения. Разработана для промышленного применения и обладает специфическими свойствами для конкретных задач.

Для Вашего удобства мы сформировали специальные фильтры по сферам применения:

• Пищевые:

Smooth-Sil 940, серия Sorta Clear, серия Equinox, TASK 11.

• Архитектурные, заливка бетона и других абразивных материалов:

Серия VytaFlex, серия Brush-On, серия Ez-Spray, серия PMC.

• Медицинские: симуляция тканей и органов

Серия Dragon Skin, добавки Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Прототипирование:

Практически любые полиуретаны и силиконы, в зависимости от задач и требований. Серии Mold Max, Mold Star, Smooth-Cast, TASK.

• Спецэффекты и грим:

Skin Tite, Body Double, Dragon Skin, Alja-Safe, Ecoflex, Soma Foama, Rubber Glass, Encapso K.

Стоит отметить, что это деление все же условное, и дано, чтобы примерно представить возможности широкого ассортимента компании Smooth-On.

Обзор процесса

Мы будем использовать только те материалы и оборудование, которые можно применить в домашних условиях. Мы попробуем создать самую сложную в изготовлении двухсоставную форму.

Нам понадобятся:

• Платиновый силикон Mold Star 30

• Заливочный полиуретан Smooth-Cast 300

• Лак для 3D-моделей XTC-3D

• Упаковка виниловых перчаток

• Несколько одноразовых пластиковых стаканчиков

• Емкости для смешивания

• Термоклеевой пистолет

• Материал для опалубки (пластиковые панели)

• Скульптурная глина

• Несколько малярных кистей

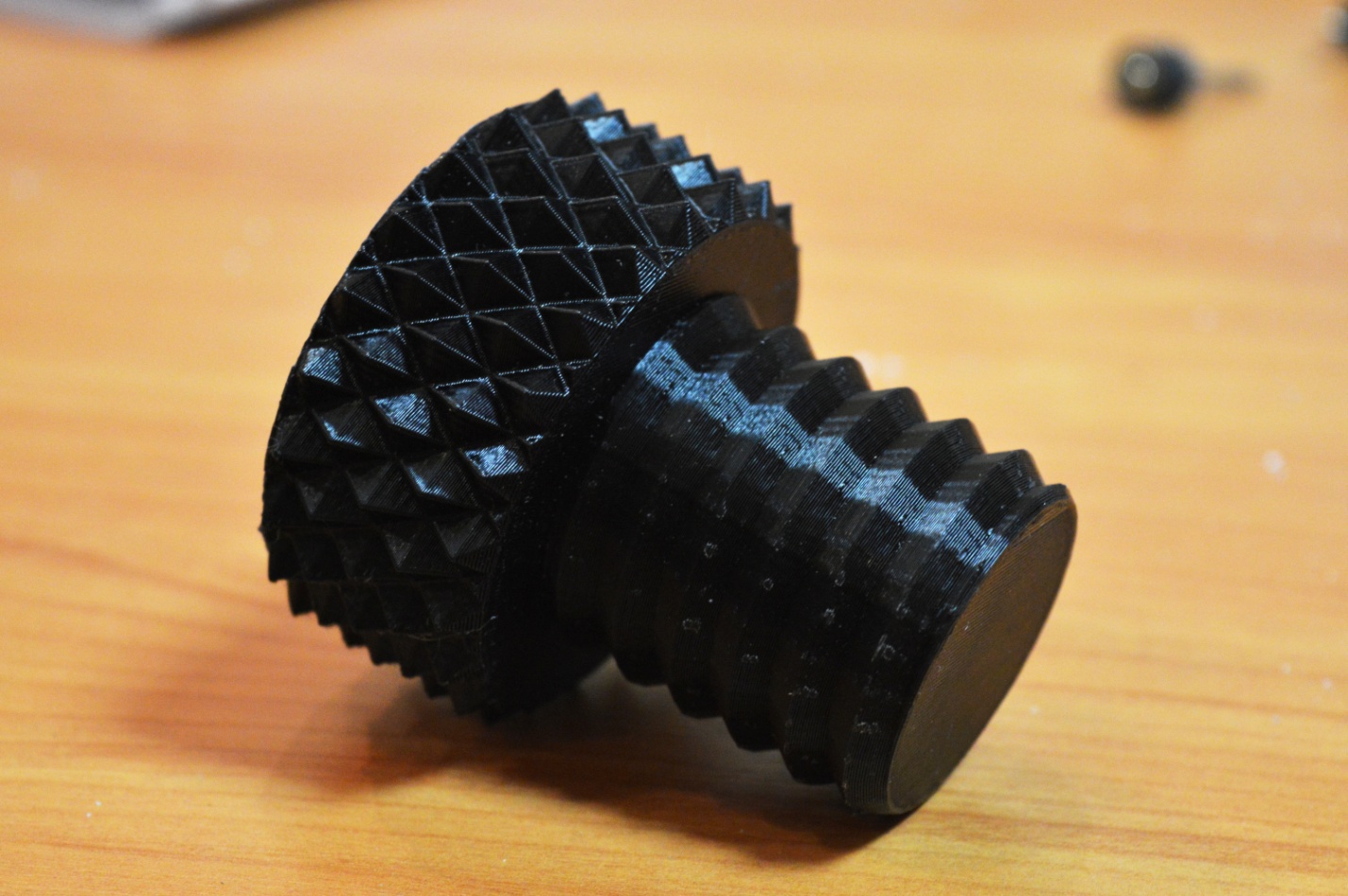

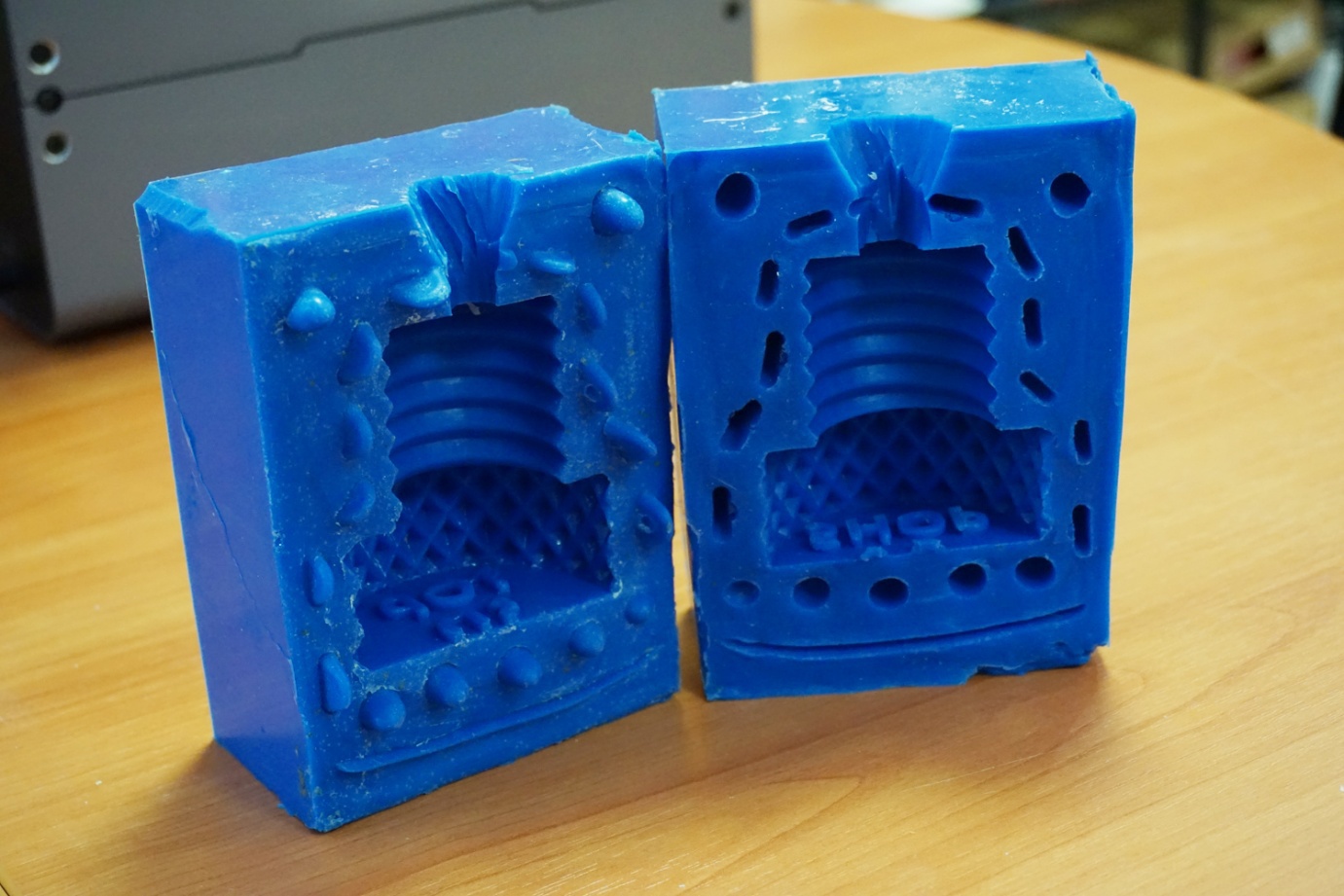

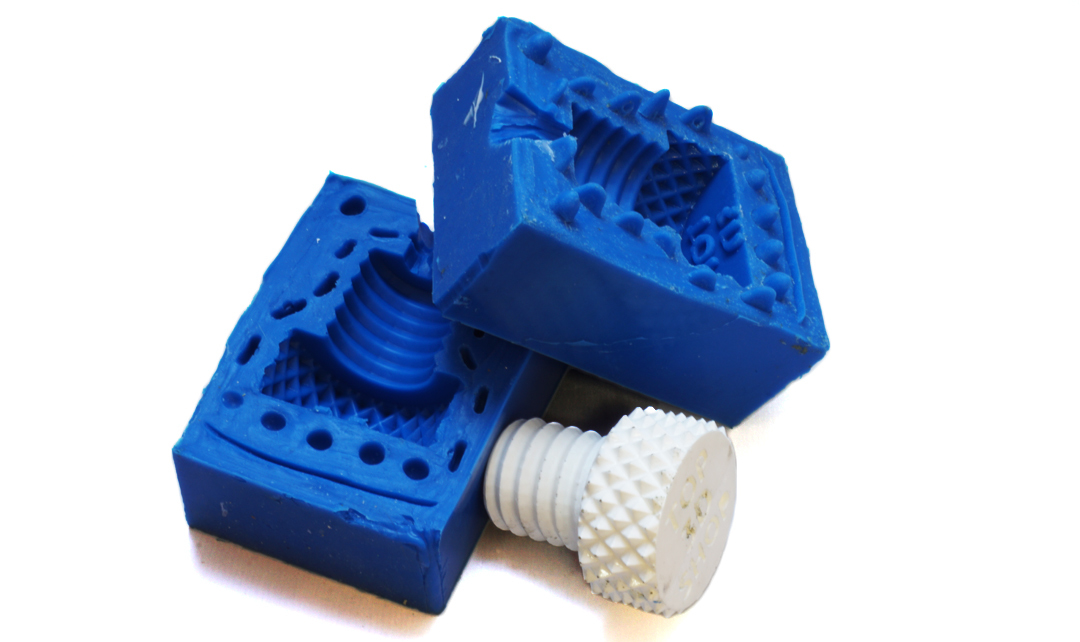

В роли мастер-модели выступит модель довольно популярного среди печатников тестового болта. Мы распечатали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя 100 микрон. Сделали мы это специально для того, чтобы продемонстрировать эффект XTC 3D, поскольку далеко не каждый 3D принтер может печатать с качеством 50 микрон.

Далее — обработка, чтобы отлитая модель не переняла слоистость напечатанного объекта. Обрабатываем болт лаком XTC-3D (подробнее об этом процесс можно прочитать тут), а затем шкурим, чтобы получить гладкую матовую поверхность.

Теперь модель готова к заливке силиконом. Помещаем её на глиняную основу, с помощью которой мы создадим силиконовую форму из двух частей.

Модель должна быть погружена в глину ровно наполовину, так что начинаем процесс выравнивания глины. Края должны быть максимально ровными и полностью прилегать к модели, от этого зависит качество разделения силиконовых половинок. Убираем лишнюю глину и заключаем модель в пластиковую опалубку.

Все стыки пластика обрабатываем термоклеевым пистолетом и закрываем опалубку, окончательно обрабатываем глиняную основу, делаем в ней выемки для замков.

Все готово к заливке силикона. Поскольку двухкомпонентные силиконы и полиуретаны склонны к разделению на фракции, перед каждым использованием их необходимо тщательно перемешивать в емкости.

После перемешивания отмеряем равное количество двух компонентов по объему и приступаем к смешиванию.

Для данной марки силикона дегазация в вакуумной камере необязательна, что очень удобно: исключены появления пузырьков, которые могут испортить нашу форму. Медленно заливаем силикон в опалубку, в самую нижнюю её точку.

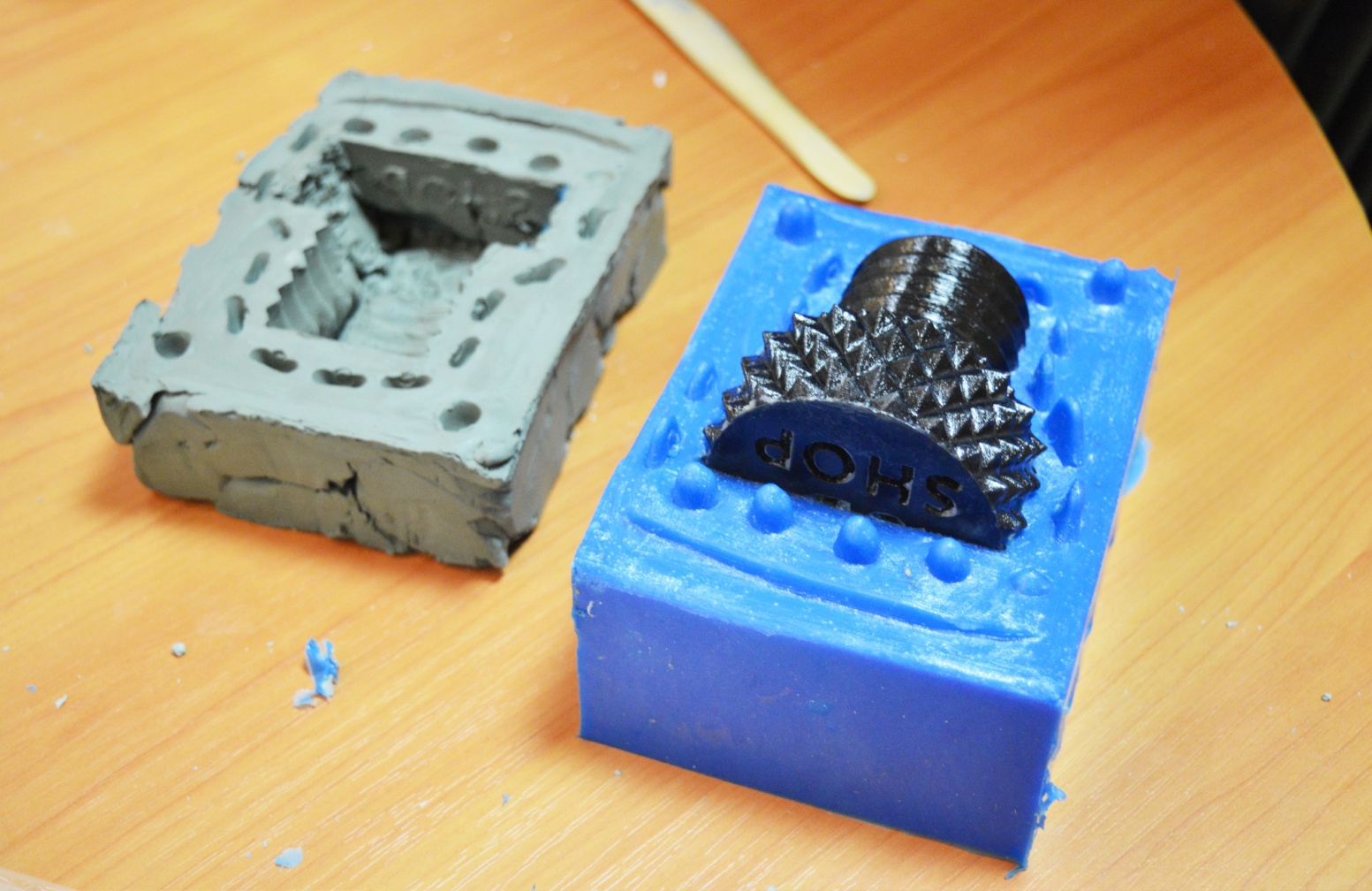

И оставляем застывать. Время застывания для этой марки силикона составляет 6 часов. По истечении этого времени освобождаем модель от опалубки.

Затем убираем глину, тщательно очищаем модель от её остатков, смазываем силикон разделительным составом. В случае его отсутствия, можно использовать и обычный вазелин, но качество будет немного хуже.

И дальше полностью повторяем процесс, заливая вторую половину силиконовой формы.

Спустя еще 6 часов силиконовая форма готова. С помощью лезвия аккуратно разъединяем половинки, вынимаем деталь и оцениваем, что у нас получилось.

Хорошо видны замки, закладывавшиеся в глиняной основе, хорошая детализация, несмотря на то, что разделительная линия проходила по довольно сложным местам, вроде вдавленных букв.

На самом деле, для данной модели это не самый оптимальный способ создания формы. Но нам было интересно протестировать именно этот метод, несмотря на сложности.

Итак, все готово к заливке полиуретана. Соединяем две половинки формы, используя элементы опалубки для жесткости, скрепляем с помощью резинок, скотча или другим способом, и приступаем к подготовке полиуретана.

Хорошо перемешиваем оба компонента, встряхивая их в течение 5-10 минут. После этого даем немного отстояться, чтобы вышли образовавшиеся пузыри. Все остальное точно так же, как и с силиконом: отмеряем равное количество по объему и смешиваем их. А дальше действовать нужно быстро: время жизни этого полиуретана составляет всего 3 минуты, а время начинает идти сразу, как вы смешали два компонента вместе. Так что мешаем быстро, но аккуратно, чтобы не создавать лишних пузырьков, и сразу заливаем в форму.

Примерно через 3 минуты, в зависимости от объема материала, произойдет быстрое схватывание пластика, а через 10 минут деталь готова к извлечению.

Модель готова. Переданы абсолютно все детали оригинала.

Хочется отметить, что поистине огромные возможности использование материалов Smooth-On открывает в совокупности с 3D-печатью.

Теперь Вы можете получать изделия из огромного количества материалов с самыми различными свойствами, а не ограничиваться лишь классическими PLA и ABS. К тому же, доступным станет мелкосерийное производство: распечатав всего один экземпляр и должным образом его обработав, Вы сможете в довольно короткие сроки создать необходимое Вам количество копий в домашних условиях. Для достижения приемлемого результата вовсе не обязательно использование дорогостоящего оборудования.

В случае если Вам необходимы услуги мелкосерийного производства Top 3D Shop к вашим услугам.

Меня давненько мучала мысль - а можно ли самому "на кухне" сделать втулки или ещё какие детали из полиуретана

Для экспериментов были куплены 2 набора двухкомпонентного полиуретана

у меня постоянно разбиваются резинки на задних аммо от ГАЗ53 - поэтому первый эксперимент на них

имеем аммики и втулки

цель - залить полиуретан в ухо амма отценрировав при этом втулку - для этого втулку приклеиваем к куску картона

потом картон с втулкой приклеиваем к краю уха аммо и получаем готовую форму

далее наливает равные части компонентов полиуретана и потом тщательно перемешиваем

полученный кисель заливаем в подкотовленные ухи

сначала образуется много пузырьков - которые постепенно всплывают и лопаются

готовим 2-й аммо

через час большинство пузырьков исчезают - для сравнения первый и второй аммо час разницы

через 2 часа все пузырьки из первого аммо улетучились со второго ещё всплывают - гдето через ещё час все исчезли и из 2-го

часов через 6 полиуретан имеет уже твёрдость резины - по инструкции надо сушить 48 часов - поэтому пристроил их над батареей которую запустил на максимум

Пока всё - когда испечётся напишу - потом испытания на авто, если пройдут успешно стану скульптором по полиуретану

Был: Г-2 бензин стал: Паджеро 3 дв, 3,5 л бензин 210 лс, 2000 г, супеселект, блокировки, резина зиарелли брутале 35/10,5/16, пруль и многое другое.

Оффроуд тюнинг никогда не заканчивается - могут кончиться только деньги .

to vitalies:

Таки реализовал задумку. Классно выглядит!

я вот что подумал - втулки же запрессовываются в ухи с натягом, а тут получается они ровно-ровно сядут, без преднатяга. Не скажется ли этот момент на ресурсе? И интересно, полиуретан не расширяется чу-чуть в результате процесса полимеризации? Было бы идеально тогда

Galloper I, V6 3.0, 1996 г.в., МКПП, коротыш, пружины

Бог создал труд и обезьяну, чтоб получился человек. А вот енота он не трогал - тот сразу вышел хорошо.

надеюсь скомпенсируется более высокой износостойкостью полиуретана

визуально не расширился - зато так к уху приклеился чо такое ощущение что сварился с ним в одно целое

Был: Г-2 бензин стал: Паджеро 3 дв, 3,5 л бензин 210 лс, 2000 г, супеселект, блокировки, резина зиарелли брутале 35/10,5/16, пруль и многое другое.

Оффроуд тюнинг никогда не заканчивается - могут кончиться только деньги .

Забойная штука !

Где купить ? Примерно в каких магазинах по направлению искать ? Я думаю в Волгограде быстрее найду черную икру , чем этот девайс . Это то добро , которое стоит 30 еврейских рублей и о котором уже писалось с недельку назад ?

Забавно стоимость банки жидкости ровна стоимости одного амортизатора от ГАЗ 53.

А хватит ее на 6-8 втулок?

А от жигулей не подходят ни какие втулки?

Jeep Wrangler TJ - Columbia Edition, 4.0G, АКПП, 2004, 3D, Solar yellow, 31х10,5 R15 BFG M/T.

"No replacement for displacement."

Покупал я это по ебэю и стоит 30 евро немецкий, 28 баксов американский. Одной банки амортизаторов на 10 зватит.

От жигулей/москвичей/газов и тд у меня целый мешок этих втулок - но живут очень недолго.

to Yrk@:

Я знаком с проблемой пузырьков - полиуретан действительно надо либо в вакууме либо в центрифуге отливать. Но даже с пузырьками оно будет значительно живучее резины - надеюсь.

Сегодня пощупал - твёрже резины - но не камень.

Был: Г-2 бензин стал: Паджеро 3 дв, 3,5 л бензин 210 лс, 2000 г, супеселект, блокировки, резина зиарелли брутале 35/10,5/16, пруль и многое другое.

Оффроуд тюнинг никогда не заканчивается - могут кончиться только деньги .

Актуально для передних амортизаторов - сами ещё отличные, а втулки раздолбались. А детали такой для передних - отдельно втулок, в продаже нет.

Поползень писал(а): я вот что подумал - втулки же запрессовываются в ухи с натягом, а тут получается они ровно-ровно сядут, без преднатяга. Не скажется ли этот момент на ресурсе? И интересно, полиуретан не расширяется чу-чуть в рнезультате процесса полимеризации? Было бы идеально тогда

можно подобрать трубки под форму,из кофейной банки на крайняк вырезать чуть большего диляметра ,и будет натяг

черный длинный валящий турбо г2 зеленого цвета, мешалка, 33"BFG МТ, наркота в заднем мосту, лебедка, надпись на борту "Долой царя!"

Aydar писал(а): можно подобрать трубки под форму,из кофейной банки на крайняк вырезать чуть большего диаметра ,и будет натяг

Например передние аммортизаторы имеют сайлентблоки не вставленные, а вклеенные. Вклеенные намертво. И без всякого натяга. Отливать отдельно не имеет смысла. Потом приклеивать?

А проворачивания полиуретана при работе быть не должно. Должна быть только упругая деформация. Меня вот и интересует, как сильно он слипается с металлом?

У нас широко распостранено, когда вытачивают втулки из танковой резины. Они не деформируются, а вращаются в отверстиях. Тысяч на 10 максимум хватает. Потом ещё со стуком 10 тыс. Потом по новой точат.

to chim:

в инструкции написано чтоб не прилипало надо специальным спрейем до отливки брызгать. Насколько могу судить прилипло намертво - практика покажет. Как только теплее станет поставлю аммо на галла и отолью на второй паре аммов другие втулки.

Был: Г-2 бензин стал: Паджеро 3 дв, 3,5 л бензин 210 лс, 2000 г, супеселект, блокировки, резина зиарелли брутале 35/10,5/16, пруль и многое другое.

Оффроуд тюнинг никогда не заканчивается - могут кончиться только деньги .

to chim: С металлом сцепляется нормально Кстати у вас в Бобруйске завод полиуретановый находится,делают изделия отличного качества и по чертежам заказчика

vitalies писал(а): От жигулей/москвичей/газов и тд у меня целый мешок этих втулок - но живут очень недолго.

Jeep Wrangler TJ - Columbia Edition, 4.0G, АКПП, 2004, 3D, Solar yellow, 31х10,5 R15 BFG M/T.

"No replacement for displacement."

Yrk@ писал(а): С металлом сцепляется нормально Кстати у вас в Бобруйске завод полиуретановый находится,делают изделия отличного качества

Вот потому и спрашивал. У нас на предприятии применяются валы, покрытые полиуретаном. Делают в Бобруйске. Так основная проблема с ними - полиуретан отстаёт.

to Лис:

Посмотри на мой профиль - далековато мне до Российских магазинов. А в Кишинёве когда про полиуретан спрашиваю глаза выпучивают - думают что ругаюсь нет там такого добра - только старая добрая советскя резина.

Был: Г-2 бензин стал: Паджеро 3 дв, 3,5 л бензин 210 лс, 2000 г, супеселект, блокировки, резина зиарелли брутале 35/10,5/16, пруль и многое другое.

Оффроуд тюнинг никогда не заканчивается - могут кончиться только деньги .

Если бы старая. Раньше хорошо делали. В том то и дело, что она новая.

В общем буду тоже потихоньку полиуретан жидкий искать. Вот только вряд ли его тут найдёшь. . в ближайшие годы.

chim писал(а): Yrk@ писал(а):С металлом сцепляется нормально Кстати у вас в Бобруйске завод полиуретановый находится,делают изделия отличного качества

Вот потому и спрашивал. У нас на предприятии применяются валы, покрытые полиуретаном. Делают в Бобруйске. Так основная проблема с ними - полиуретан отстаёт.

Извеняюсь за дезинформацию.Полиуретан с металлом не ,,сцепляется,, На валы обычно вытачивают втулки и с натягом на них надевают.

От проблема, не в Австралии живешь))

Скажи от чего российского подходит я тебе почтой вышлю.

Jeep Wrangler TJ - Columbia Edition, 4.0G, АКПП, 2004, 3D, Solar yellow, 31х10,5 R15 BFG M/T.

"No replacement for displacement."

Ну в общем пришло время сделать выводы - к сожалению эксперимент провалился.

Немецкий набор выжил пару месяцев, американский с полгода. Другими словами фиваско - резиновые живут раз в 10 больше.

Ну провал провалом а что-бы из оставшегося полиуретана сделать из больной башки не вылазило - пока в прошедшие выходные не придумал.

Есль у меняф в хозяйстве бусик - VW LT28 - я его на строительстве дома использую. Так вот у него пыонеры спёрли рамку с правой фары - я искал на разборках и ебэйё но не нашёл. Вот тут и пришла в голову мысль - а не сделать ли самому по подобию оставшейся тк они одинаковые. За фотки сорри - забыл фотик на работе и фоткал телефоном.

ну сказано сделано - скручиваем рамку, подыскиваем подходящую ванну по размерам и гипс

гипс в ванночку

перемешиваем с водой до консистенции густой сметаны

деталь смазываем чем-то жирным чтоб потом легче вытащить - я использовал аптечный глицерин

и вдавливаем в гипс

ждём пока гипс затвердеет и вытаскиваем деталь - получаем форму

в форму заливаем американский полиуретан

ждём 15 минут пока затвердеет и вытаскиваем полученную копию детали

вот они на фотке рядом - осталось зашкурить, покрасить и просверлить дырки для болтов

то что она самодельная видно сзади - но сзади не важно тк на машине задней стороны не видно

Знаете поговорку - когда собаке делать нефиг она я..а лижет, вот так и со мной - ну чешутся иногда руки чёнить помастерить

Был: Г-2 бензин стал: Паджеро 3 дв, 3,5 л бензин 210 лс, 2000 г, супеселект, блокировки, резина зиарелли брутале 35/10,5/16, пруль и многое другое.

Оффроуд тюнинг никогда не заканчивается - могут кончиться только деньги .

Рамку самому сделать - это нормально. Другое дело, что можно было бы не из полиуретана, а, например, из простой эпоксидной смолы.

А какая причина разрушения втулок? По характеру повреждения не видно? Или просто износ из-за проворачивания? или полиуретан просто разбился, потрескался и т.д.

Может действительно, всё дело в том, что он плохо прилипает к металлу?

to chim:

американский просто растрескался - он очень твёрдый - на эбонит похож.

немецкий развалился - не выдержал нагрузок

Возможно я не на те материалы нарвался что надобно

Рамку думаю можно и из эпоксидки сделать - только она в форму затекать будет труднее - полиуретан имеет консистенцию киселя начально.

Был: Г-2 бензин стал: Паджеро 3 дв, 3,5 л бензин 210 лс, 2000 г, супеселект, блокировки, резина зиарелли брутале 35/10,5/16, пруль и многое другое.

Оффроуд тюнинг никогда не заканчивается - могут кончиться только деньги .

Современные композитные материалы позволили самостоятельно изготавливать пластмассовые детали самостоятельно, своими руками.

Сегодня узнаем, как происходить литье пластиковых деталей в домашних условиях.

Немного о технологии литья в домашних условиях

За два часа 5 пластмассовых изделий

Для изготовления пластмассовых изделий потребуется некоторая подготовка – нужно изготовить силиконовую матрицу, а также подложку-столешницу из этого же материала.

Формы для литья изготавливают из высококачественного силикона “Эластолюкс”. В роли исходника берут мастер-модели, сделанные на 3D принтере, или же оригинального модели промышленного производства.

Подложки, как правило, делают из более дешевых силиконовых материалов, например, “Эластоформ”.

Процесс изготовления пластмассовой заготовки

Литье пластмасс в силикон

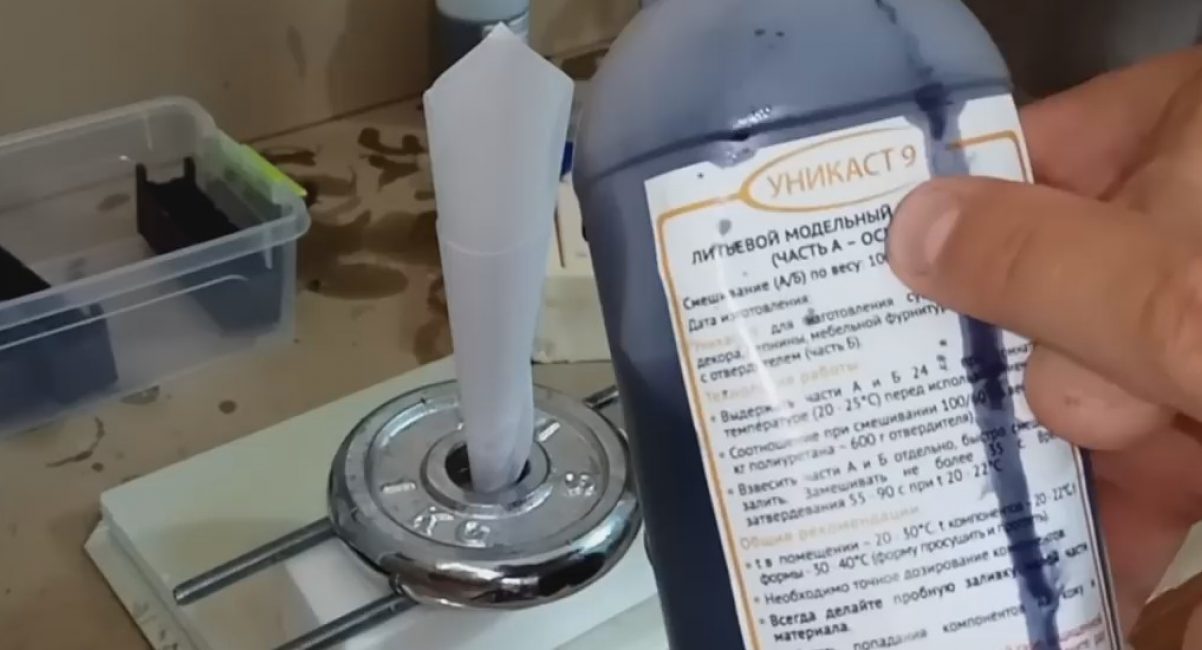

В роли литьевого материала будем использовать двухкомпонентный полиуретан “Уникаст 9”, состоящий из непосредственно самого полиуретанп и затвердителя.

Цена за 1 упаковку этого расходника в магазинах составляет около 900 рублей, где о.5 кг основы и 0,3 затвердителя.

Шаг №1 – подготовка полиуретана

Поскольку изделие требуется темного цвета, то вначале в основу нужно добавить колер. Продаётся он отдельно. На одну упаковку “Уникаст 9” требуется около 100 капель – для темно синего цвета.

Чтобы оттенки изделий не отличались, колер нужно добавлять на весь объем полиуретановой основы.

Шаг №2 – подготовка литьевой формы

Силиконовую форму перед началом работ нужно подготовить – обработать её разделителем. Для этой роли отлично подойдут как вазелиновые смеси, так и разделители на керосиновой основе.

Шаг №3 – фиксация литьевой формы на подложку

Добавляем гнёт на форму

Поскольку в качестве основания для силиконовой формы используется подложка из аналогичного материала, то они плотно друг к другу прилегают. Однако для того, чтобы полностью исключить подтёки раствора, нужно форму прижать к силиконовой подложке дополнительным грузом.

Шаг №4 – воронка для литья

Из бумаги делаем одноразовую воронку и вставляем её в литник формы.

Шаг №5 – подготовка полиуретанового состава

Готовим реактивы к смешиванию

Для этой цели лучше пользоваться точными электронными весами.

Помещаем пластиковую ёмкость на весы и обнуляем последние.

Наливаем нужное количество полиуретановой основы – для каждой формы объём высчитывается отдельно.

Добавляем затвердитель из расчета 0,6 к 1. Т.е. на 20-ть грамм основы нужно 12 грамм затвердителя.

Шаг №6 – перемешиваем реактивы

Не более 30 секунд

Перемешивать не более 30 секунд – быстро начинается химическая реакция, о чём свидетельствует нагревание смеси.

Шаг №7 – литьё

Выливаем содержимое из ёмкости в силиконовую матрицу.

Шаг №8 – вынимаем изделие из формы

Чтоб достать, нужно удалить ножки из литников

По прошествии 20 минут можно доставать пластмассовое изделие.

Для этого удаляем воронку с застывшими излишками пластика, а из литников выбираем пластмассовые “ножки”.

Достаём готовое изделие из формы.

Результат и подведение итогов

Изделие получилось отличного качества, на весь процесс ушло около 30 минут. Осталось лишь немного доработать заготовку: отрезать ножки литников, немного зачистить изделие шкуркой.

Если сравнивать эту технику изготовления пластмассовых изделий с ЗD печатью, то можно с уверенностью сказать, что литьё выигрывает по скорости изготовления: 1 шт за 30 минут против 4- часов. Что касается стоимости сырья, то у 3D печати оно дороже в 3-3,5 раза.

Читайте также:

webdonsk.ru

webdonsk.ru