Подшипник скольжения своими руками

Добавил пользователь Алексей Ф. Обновлено: 02.09.2024

Я изготовил тележку для транспортировки газовых баллонов. Однако колеса, которые я купил для тележки, оказались с игрушечными подшипниками. Вообще в тележке нагрузка на колеса не превышает 10 кг, но подшипники рассыпались на второй день. Я собрал материалы и решил попробовать изготовить классический кожаный подшипник. Такие подшипники повсеместно применялись в телегах до того, как стали доступны металлические. Опыт оказался успешным. Потом я пробовал делать такие подшипники на основе кожи, велюра, войлока для других целей. Получается неплохо.

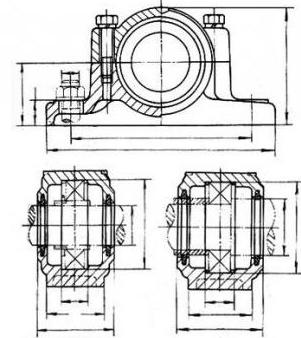

Схема, чертеж кожаного / войлочного велюрового подшипника

На схеме приведены два варианта подшипника. A1 - ось, A2 - кожа, замша, войлок или хлопчатобумажная ткань (бумазейка), A3 - втулка, A4 - болты с гайками, A5 - шайбы, A6 - металлические скобы

В первом варианте кожа или другой подходящий материал запрессовывается во втулку, смазанную клеем (чтобы исключить проскальзывание). В центре устанавливается ось, смазанная нейтральной смазкой, например, вазелином или свиным салом. Скольжение должно происходить именно между осью и кожей.

Во втором варианте две полоски кожи или другого материала накладываются над и под смазанную осью и стягиваются скобами. Скобы при закручивании гаек на болтах за счет давления шайб искривляются и фиксируют кожу и ось.

На своей тележке я применил первый вариант.

Устройство подшипника на первый взгляд простое, но есть несколько тонкостей.

Какой материал прокладки подшипника выбрать?

Выбор материала зависит от нагрузки и интенсивности эксплуатации. Если боковая нагрузка большая (Вы делаете подшипник для телеги или тачки), то понадобится прочная кожа. Если предполагается активная эксплуатация, но нет слишком большой боковой нагрузки, то лучше использовать войлок, велюр или х/б ткань. Дело в том, что кожаный подшипник довольно тяжело смазывать. Часто для этого его вообще приходится разбирать. Тканевый или войлочный подшипник смазать очень легко. Достаточно капнуть на него немного нейтрального жидкого масла, например, растительного.

Подготовка оси

Подготовка оси - главный секрет. Ось должна быть подготовлена так, чтобы не повредить довольно нежный материал прослойки. Даже кожа легко может пострадать от малейшего заусенца на металлической оси. Ветошь протрется вообще моментально. Раньше в качестве осей телег использовались прочные круглые деревянные черенки. Дерево - неплохой материал для таких осей, так как его довольно легко отполировать, и он довольно мягкий, так что дополнительно полируется в самом подшипнике о кожаную прокладку.

Если ось у Вас металлическая, то есть два пути. Во-первых, можно надеть на ось пластиковую трубку. Пластик скользкий и довольно мягкий. Я именно так и поступил в своем случае с тележкой для баллонов. Во-вторых, можно отполировать саму ось. Для этого ось сначала шкурят мелкой шкуркой, а потом полируют пастой ГОИ. Можно аккуратно, чтобы не сделать еще больших повреждений оберните ось несколькими слоями бумаги или ткани, зажать ось в патрон токарного станка или дрели, включить, и прижать ветошь с пастой к оси. Будьте только очень осторожны, не повредите руки.

Второй способ я применял для ремонта малогабаритного электродвигателя.

Почему крошится, трескается, разрушается бетон в фундаменте, дорожке, .

Залили летом дорожку и фундамент. После зимы видны серьезные разрушения, наблюда.

Соединить силовой, мощный алюминиевый, алюминивый, алюминевый кабель, .

У меня другая задача, мне надо надежно соединить два алюминиевых кабеля. Место с.

Как покрасить мебель с лакировкой. Стол, гардероб, полки.

Есть старая лакированная (полированная) мебель серьезно исцарапана, лакировка по.

Сварочный ток. Положение электрода. Резка металла сваркой.

Оптимальные сварочный ток и положение электрода. Резка сваркой.

Электромонтажные работы своими руками. Инструмент, зачистка проводов, .

Выполнение электротехнических, электромонтажных, электро-монтажных работ своими .

Теория электротехнических работ. Постоянный и переменный ток, напряжен.

Немного теории об электрике. Постоянный и переменный ток. Действующие, эффективн.

В механизмах, которые используются в повседневной жизни человеком, часто можно встретить такую деталь, как подшипник. Они есть в системах как бытовых приборов, так и промышленных. Корпус подшипника является частью узла детали. Он бывает разных форм, разновидностей и размеров. Чтобы лучше понимать его устройство, необходимо изучить подшипниковый корпус. Самостоятельный ремонт многих видов техники станет понятнее и эффективнее. При желании корпуса подшипников можно создавать своими руками.

Общая характеристика

Корпус подшипника представляет собой особую деталь. Она обычно изготавливается из чугуна или других сплавов. Применяется подшипниковый корпус для посадки основного вала на главную платформу. Он плотно фиксирует деталь.

Корпус и собственно подшипник – качения, скольжения и других разновидностей – вместе создают узел. Его легко отыскать в оборудовании и технике предприятий всех промышленных отраслей.

Так как видов представленной детали разработано довольно много, корпусов для них существует еще больше. Причем производители готовы выпускать как изделия стандартной конфигурации, так и корпуса под подшипники особой формы. В последнем случае создается индивидуальный чертеж, на основе которого мастер изготавливает требуемую деталь. Это позволяет обеспечить соответствие узла существующим условиям производства.

Современные корпуса подшипников

Сегодня процесс производства позволяет изготовить механизм с какой-нибудь дополнительной деталью или в виде отдельного изделия. Разнятся корпуса и системой крепления подшипника внутри корпуса, например, он может быть закреплен на лапках. Это зависит от типа детали.

Корпуса подшипников качения, скольжения и других видов производится из высококачественных материалов. Это может быть чугун, прессованная или штампованная сталь, синтетический каучук.

На современном рынке подшипниковых узлов преобладают элементы механизма импортного производства. Их популярность объясняется все большим количеством различного зарубежного оборудования. Оно требует в процессе эксплуатации подшипников узлов определенного типа, которые наше производство не выпускает.

Типы корпусов

Существует определенная классификация корпусов для подшипников. Каждый тип отличается своим предназначением, способом крепления, конфигурацией и размером. Стандартными сегодня выступают такие разновидности:

- стационарные цельные;

- стационарные разъемные;

- фланцевые.

Цельный стационарный тип корпуса изготавливают из чистого никеля, что делает его более жестким и простым. Осевая посадка подшипников в корпус имеет сложный осевой тип монтажа. Поэтому такую разновидность используют в тихоходных механизмах, которые обладают небольшим диаметром вала.

Разъемный стационарный корпус делают из серого чугуна. Он состоит из крышки и основы. Эти элементы корпуса соединяются болтами. Такая конструкция позволяет легко поменять подшипник при его износе, сделать вторичную расточку вкладыша, а также отрегулировать зазор. Это частый тип корпуса в машиностроении.

Фланцевый корпус похож на предыдущий тип. Он состоит из основания и крышки, соединенных болтами. Его применяют для очень требовательных деталей. Он служит опорой как для концевого, так и для сквозного вала.

Особенности эксплуатации

Корпус под подшипник должен обеспечивать всему узлу требуемые параметры работы. Он функционирует при больших нагрузках и не должен при этом создавать повышенный уровень шума. Экстремальные условия эксплуатации узла не должны снижать долговечность корпуса и всего механизма.

В зависимости от назначения, различают большое количество типов конструкций. Каждый производитель маркирует их по-своему. Можно выделить самые популярные компании-производители.

Корпус имеет сферическую форму под установку самого подшипника. Это дает возможность элементам механизма устанавливаться самостоятельно. Между подшипником и корпусом устанавливаются маслоотталкивающие уплотнения из резины в форме колец.

Особенности крепления к корпусу

Существует несколько разновидностей посадки подшипника на вал в корпусе узла. Самыми распространенными сегодня из них выступают описанные ниже технологии.

Одним из самых распространенных является подшипник в корпусе на лапках. Он обладает возможностью смазывания и участвует в создании высокоскоростных механизмов. Это могут быть вентиляторы, системы аварийного энергосбережения, маховики. Отличительной их особенностью является способность работать при повышенных температурах.

Внутреннее кольцо также может закрепляться на валу при помощи стопорных винтов. Встречаются корпуса, внутреннее кольцо которых имеет коническое отверстие. Деталь крепится в нем при помощи закрепительной втулки.

Есть также корпуса, в которых установленное изделие закреплено особым эксцентриковым кольцом.

Преимущества не смазываемых и смазываемых корпусов

Сегодня производители выпускают как смазываемые, так и не смазываемые корпуса для подшипников. Корпус подшипника, чертеж которого разработан для стандартных смазываемых повторно узлов, имеет в себе масленку.

К преимуществам непополняемых дополнительной смазкой корпусов можно отнести экономию на техобслуживании, компактность конструкции. В таких деталях отсутствует вероятность утечки масла. Это приводит к повышенной чистоте детали.

Смазываемые повторно корпуса эксплуатируются при больших температурах и в большой запыленности окружающей среды. Если нет возможности использовать деталь с крышкой, такой узел применяется в условиях попадания на него брызг воды или других жидкостей.

При нерегулярности использования такого корпуса подшипник будет работать должным образом. Такие детали применяются при ускоренном ходе узла, при повышенных нагрузках и потребности снизить шум при работе.

Производители и маркировка

В зависимости от типа производителя, существует определенная маркировка деталей. Если это не корпус для подшипника, своими руками созданный, он обязательно будет иметь обозначение соответствующей компании, его создавшей.

Существует большое множество брендов, но популярными сегодня считаются следующие производители:

- Китай и Сингапур выпускают детали с маркировкой FBJ.

- Итальянские элементы механизма для подшипников могут быть промаркированы как KDF или TSC.

- Япония маркирует свои корпуса как ASAHI или NSK.

- Продукция SKF настолько дорогая, что ее практически не встретить в оборудовании нашей страны.

Цена на такие изделия зависит от производителя и, как правило, тем выше, чем качественнее сама деталь. Самыми дешевыми, но недолговечными считаются польские и российские корпуса, более высокого качества изготавливаются представленные детали японцами. Далее выше надежность и стоимость имеют узлы итальянского производства, а за ними следуют сербские механизмы. Самыми надежными, но очень дорогими считаются немецкие и шведские, а также некоторые японские (NTN, KOYO) корпуса для подшипников.

Маркировка корпуса в зависимости от конструкции

Корпус подшипника может быть обозначен различной маркировкой в зависимости от типа узла. Изготовленный для радиальных деталей, которые устанавливаются во фланцевые узлы, механизм крепится установочными винтами. Подшипник в них обозначается UC, а корпус для них бывает F, P, Т, FL, FC. Если этот узел соединен воедино, деталь будет иметь вид, например, UCP, UCT, UCFL.

Для опорных конструкций корпус обозначается как SD, а сам подшипник – SN.

Приобретать подобные изделия лучше у непосредственного представителя того или иного производителя. Это гарантирует качество приобретаемых деталей.

Самодельный корпус для подшипника

Сделать корпус для подшипника своими руками не так уж и сложно.

Хорошим материалом для изготовления корпуса является графитированный капролон. Он отличается повышенной износостойкостью, прочностью и скольжением. Выпиливать отверстие нужно, зажав материал в тиски. Дрелью, ножом и напильником следует сделать в капролоне ровное отверстие.

Вовнутрь следует вставить скользящую прокладку. Корпус лучше сделать разрезным и зажать его при помощи винта на вале. Чем ровнее получится отверстие, тем лучше будет работать деталь.

Случается, корпус выполняется даже из дерева. Кольцо делается из секторов, которые потом стягиваются воедино. Это автоматически компенсирует люфт подшипника.

Рассмотрев разновидности и устройство такой детали, как корпус подшипника, можно понять принцип его работы и выполнить самостоятельный ремонт довольно большого количества техники в домашних условиях.

Подшипник скольжения своими руками?

Подшипник скольжения своими руками?

Например из графитированного(графитизированного) капролона – обладающим отличной прочностью, скольжением и износостойкостью.

К стати там способ интересный – изготавливать кольцо не сразу, а из секторов, а потом сектора стянуть в кольцо. Как раз получится автоматическая компенсация люфта подшипника.

На счет дерева – это не шутка – в царской России изготавливали подшипники из дерева железной березы. Это та от которой пули отскакивают, топор тупится, которая тонет в воде и занесена в красную книгу.

Ну да ладно там из дерева. увидел как делают подшипники профессионалы:

и подумал, а можно ли так же дома сделать? Зажать заготовку в дрель, дрель в тиски и . фрезой, ножом, напильником. сделать внутри ровное отверстие?

Кидайте сюда ваши идеи, методы изготовления, ваши мнения почему можно и почему нельзя сделать достаточно высокоточный подшипник скольжения в домашних условиях.

Сделать можно, почем нет. Возможно будет трудно, возможно трение в нем будет больше, чем в промышленном, но должно получиться.

Вообще, если есть ровный вал, то для него нужно изготовить разрезную втулку, и в нее вставить скользящую прокладку и зажать винтом на вале.

Чем точнее получится сделать отверстие и чем ровнее будет прокладка, тем лучше получится подшипник. В идеале диаметр отверстия должен совпадать с диаметром вала + 2*толщина прокладки. Но если он не будет совпадать, то лучше, чтобы он был чуть чуть меньше, чем чуть-чуть больше. В самом простом случае, это отверстие можно просто просверлить большим сверлом. Люфты сможешь выбрать за счет затяжки винта, при этом появится компромисс, между легкостью хода и отсутствием люфтов. чем точнее отверстие, тем меньше нужно затягивать винт.

Зачастую бывает достаточно сложно найти подходящие материалы, по стали хорошо скользит бронза и графитированный капролон. Если сможешь найти брусок чего-то из них, то подшипник можно сделать без прокладки. Или нужно искать хорошую "прокладку" из тех же материалов.

Самодельные багги, квадроциклы, вездеходы

Завершенные проекты

Библиотека самодельщика

Примеры решений

Чертежи и модели

Инструменты и оборудование

Зарубежные

ЧАВО или FAQ

Как сделать корпусный подшипник

Модератор: User buggy

Как сделать корпусный подшипник

Купили твое счастье?

Укради его.

береш поворотный кулак от переднеприводной машины, обрезаеш все лишнеее и готово. Посмотри мой квадрик, там кулаки от 2108 покупались на разборке за 300 р. вместе со ступицами, крепление за штатные отв. для шаровых. Внутрренний диаметр подшипника 34

shum d

Смотрел тут на днях подшипники в корпусе UCP пипа, китайского производства. Взял в руки энту железяку повертел со всех сторон с интересом и мне в ладонь подшипник из корпуса выпал (котоый там якобы запресованный должен быть). Продавец сказал что такое иногда бывает – при эксплуатации желательно ПРИВАРИТЬ его к корпусу! Короче качество не ахти какое, кроме того подшипника который мне нужен в наличии не оказалось. Под заказ привезут но цена будет 2570руб. Нафиг нужно короче. Я за такие деньги пол Жигулей купил. Вот и задумался сделать корпус сам. Или не корпус, можно ленту какую нибудь, но пака не знаю как удержать подшипник от осевого смещения.

Направляющие – важная деталь в устройстве фрезерного станка. Направляющие для ЧПУ своими руками могут выполнить многие мастера, опыт работ в домашних условиях имеется у большинства практикующих специалистов.

Задумав домашнее производство мебели, необходимо соблюдать точность в конструкции. Поэтому многие мастера, осваивающее его нуждаются в качественном оборудовании. Специальный деревообрабатывающий механизм облегчит труд, позволит создавать качественную, продукцию в короткий срок.

Чтобы изделия отличались высокой точностью, но соответствовали современным характеристикам, применяются модели ЧПУ.

Числовое программное управление дает такую возможность, но покупать его под силу не каждому предпринимателю. Именно по этой причине появляется потребность изготовить самодельный агрегат, для устройства которого применяются детали собственного производства.

Основными частями фрезерных станков, предназначенных для обработки того или иного материала, являются направляющие. Они представляют собой шариковые или роликовые подшипники качения, назначением которых является перемещение каретки. Их цель – ускорение, упрощение и придание точности производству.

Виды линейных подшипников на вал:

1. Шариковые втулки

Линейные подшипники качения имеют большие люфты по сравнению с каретками рельсовых направляющих и меньшие нагрузочные характеристики.

Помимо этого для защиты от поворота каретки необходимо использовать как минимум два направляющих вала на одну ось. Недостатки линейных подшипников качения:

- Низкая грузоподъемность.

- Cледствие предыдущего пункта, а также конструктивного строения линейных подшипников.

- Недолговечность.

- Каждый шарик линейного подшипника касается вала в одной точке, что создает очень высокое давление. Со временем шарики могут прокатать канавку на валу, после чего вал подлежит замене.

- Люфт

- Бюджетные линейные подшипники многими производителями изготавливаются зачастую с весьма существенным люфтом.

- Достаточно чувствительны к пыли и стружке на валу

2. Линейные подшипники скольжения

Втулки скольжения используют трение скольжения и изготавливаются из бронзы, латуни, капролона и иных материалов.

При должном соблюдении допусков бронзовый подшипник скольжения не уступает подшипнику качения в точности и грузоподъемности, и при этом легче переносит пыль и стружку. Однако необходимо быть уверенным, что вы всегда сможете достать материал для подшипника и обработать его как нужно.

Кроме того, периодически, по мере износа подшипник скольжения приходится подгонять для устранения зазоров. В большинстве случаев шариковая втулка предпочтительней для начинающих, по причине их высокой доступности и взаимозаменяемости.

Во время работы профильные рельсовые направляющие подвергаются, ввиду приложенной нагрузки, воздействию упругой информации. Показания величины деформации зависят от типов элементов качения. Но так или иначе она становится меньшей, когда нагрузка увеличивается.

Для увеличения жесткости системы применяется преднатяг. Он уменьшает срок службы линейных направляющих, вызывая в них внутреннее напряжение, но при этом способен к поглощению деформирующих нагрузок при работе линейной направляющей в условиях сильной вибрации или ударной нагрузки. В связи с тем, что преднатяг вызывает упругую деформацию подшипников, они становятся зависимыми от негативного влияния ошибок при монтаже. Это говорит о том, что больше внимания следует обращать на точность обработки установочной поверхности.

- нормальный — применяется при наличии незначительных вибраций;

- легкий — используется при наличии легких вибраций и легком крутящем моменте;

- средний — применяется при ударных нагрузках и сильных вибрациях, а также при опрокидывающих нагрузках.

Вал и его виды

Стоит дать краткую характеристику и остальным видам.

- Шлицевому валу свойственно наличие специальной дорожки для шариков втулки. Отличаясь большей жесткостью и износостойкостью, сравнительно с валом обычного вида, применим в механизмах, в которых желателен монтаж направляющих на концах. В конструкции станков задействованы крайне редко из-за дороговизны.

- Вал на опоре в виде цилиндрических рельс линейного типа не допускает прогибания под нагрузкой и собственным весом. Его крепят на станине, надежно фиксируя. Несмотря на минусы, выражающиеся в наличии большого люфта втулок, их малом сроке эксплуатации, у цилиндрических рельс – большая грузоподъемность. Отличаясь от линейных подшипников, каретка по-разному реагирует на степень нагрузок. У небольшого станка ЧПУ, имеющего тяжелый шпиндель, есть вероятность того, что снизится точность.

Подшипник скольжения своими руками?

Например из графитированного(графитизированного) капролона — обладающим отличной прочностью, скольжением и износостойкостью.

К стати там способ интересный — изготавливать кольцо не сразу, а из секторов, а потом сектора стянуть в кольцо. Как раз получится автоматическая компенсация люфта подшипника.

На счет дерева — это не шутка — в царской России изготавливали подшипники из дерева железной березы. Это та от которой пули отскакивают, топор тупится, которая тонет в воде и занесена в красную книгу.

Ну да ладно там из дерева. увидел как делают подшипники профессионалы:

и подумал, а можно ли так же дома сделать? Зажать заготовку в дрель, дрель в тиски и . фрезой, ножом, напильником. сделать внутри ровное отверстие?

Кидайте сюда ваши идеи, методы изготовления, ваши мнения почему можно и почему нельзя сделать достаточно высокоточный подшипник скольжения в домашних условиях.

Сделать можно, почем нет. Возможно будет трудно, возможно трение в нем будет больше, чем в промышленном, но должно получиться.

Вообще, если есть ровный вал, то для него нужно изготовить разрезную втулку, и в нее вставить скользящую прокладку и зажать винтом на вале.

Чем точнее получится сделать отверстие и чем ровнее будет прокладка, тем лучше получится подшипник. В идеале диаметр отверстия должен совпадать с диаметром вала + 2*толщина прокладки. Но если он не будет совпадать, то лучше, чтобы он был чуть чуть меньше, чем чуть-чуть больше. В самом простом случае, это отверстие можно просто просверлить большим сверлом. Люфты сможешь выбрать за счет затяжки винта, при этом появится компромисс, между легкостью хода и отсутствием люфтов. чем точнее отверстие, тем меньше нужно затягивать винт.

Use the Console, Luke.

Области применения линейных подшипников и их виды

Современный подшипник линейного скольжения или качения иногда называют направляющими, так как это слово наиболее полно определяет назначение этой детали – направлять вал, ось или штангу, перемещающуюся в направлении, параллельном ее оси. Основным элементом этой опоры является шариковая или простая втулка с антифрикционными вкладышами. Очень долго этот тип подшипников не развивался, так как в производстве и транспорте безраздельно царило вращение, и спросом пользовались только радиальные, упорные и комбинированные вращающиеся опоры. Но с развитием современных технологий и появлению обработки материалов на станках ЧПУ, робототехники, 3D печати и других инновационных направлений с перемещением деталей в трех осях координат, стал нужен узел, обеспечивающий поступательное движение высокой точности и скорости.

Так как область применения опор такого типа в современном производстве очень широка, то появились различные виды линейных подшипников, обеспечивающих плавный ход. Выбрать модель для применения в том или ином случае очень легко — для этого нужно лишь знать несколько основных параметров системы: величина нагрузки, скорость перемещения, эксплуатационный ресурс, степень жесткости и необходимый уровень точности движения.

В продаже представлены три типа линейных опор, которые удовлетворяют все потребности современной техники:

• Шариковые втулки;

• Направляющие профильного типа;

• Направляющие с телескопическим принципом.

Востребованы также такие разновидности этих опор как шлицевые втулки. Пока еще не слишком распространены магнитные и высокоточные подшипники на основе гидростатических сил, спрос на которые постепенно увеличивается в наукоемких отраслях деятельности человека.

Все компоненты, из которых состоит линейный подшипник, делятся на две основные группы. В первую входят детали узла, совершающие перемещение: каретка, шариковая или роликовая, втулка с телами качения или разрезного типа, сепаратор. Вторая – это элементы, относительно которых происходит перемещение: вал, рельс, линейная опора. Устройство опорного узла может являться как сложным, так и предельно простым. В зависимости от типа и назначения изделия, оно может поставляться как в виде готового продукта, так и состоять из отдельных компонентов для сборки на месте. Стандарты размеров подшипников охватывают очень широкий диапазон, и у нас в стране не составит труда отыскать как миниатюрный узел для привода 3D-принтера, так и массивную деталь для заводского манипулятора сборочного конвейера.

Структура

Линейные подшипники, известные также как шариковые направляющие валов и втулок, состоят из металлического сегмента качения и полимерных сепараторов. Свободное перемещение шариков обеспечивает возможность применения в оборудовании с неограниченной длиной передвижения валов по направляющим.

Согласно отдельным стандартам, производится несколько отдельных конструкций подшипников – малогабаритные и изделия, предназначенные для повышенных механических нагрузок.

Выделяют линейные подшипники, которые отличаются способом перемещения по направляющим.

Конструкции с шариковой втулкой представлены в виде металлического цилиндра, в средине которого передвигаются железные шарики по принципу замкнутого контура. При этом втулка получает свободный ход вдоль вала, что обеспечивает плавное функционирование системы с незначительным люфтом.

Следующий тип – подшипник линейного перемещения с кареткой, который содержит несущую платформу. Внутри каретки по замкнутым дорожкам циркулируют элементы качения. Обеспечивается подвижность этой конструкции за счет четырех независимых цепочек шариков, которые формируют блок качения. При езде каретки по шлифованной и закаленной рельсовой направляющей шарики отдельных дорожек прокатываются по закольцованным канавкам, подталкивая друг друга.

Реализация указанной выше схемы способствует поддержанию незначительного коэффициента трения. Впрочем, снизить негативные последствия для функционирования механизма в результате интенсивного контакта составляющих элементов позволяет подача смазывающих материалов посредством ниппеля, расположенного на внешней поверхности каретки. Чтобы защитить линейные подшипники с кареткой от проникновения внутрь посторонних частиц, блоки качения снабжают специальными скребками и резиновыми уплотнителями.

Монтаж подшипников

- ВКонтакте

- ok

- YouTube

- Яндекс.Дзен

- TikTok

Правильная установка подшипников качения и скольжения проходит с предварительной подготовкой рабочего места, вала и подходящих инструментов. В зависимости от характера и направления нагрузки в узле, плотно фиксируется внутреннее кольцо на вал, или наружное кольцо подшипника в посадочное гнездо.

Для установки подшипников без внутреннего кольца проверяется уровень шлифовки дорожки качения на валу (не менее 46 HRC). Диаметр посадочного места вала должен быть больше места, через которое проходит подшипник. При одинаковом диаметре вала по всей длине рабочей области, подшипник для установки нагревается до +100 градусов в минеральном масле, и свободно проходит до места посадки, где остывает, после чего плотно садится в рабочее положение. Применяется для монтажа подшипников и заморозка сухим льдом до -80 градусов, например при одинаковом диаметре наружного кольца и гнезда в корпусе детали. Вообще есть несколько способов установки подшипников:

- фиксирующая / плавающая;

- враспор;

- врастяжку.

Фиксация подшипников также может осуществляться различными способами:

- с натягом до упора в заплечик;

- с помощью пружинного кольца;

- торцевой шайбой;

- гайкой;

- конической разрезной втулкой.

Как запрессовать подшипник

О том, как поставить подшипник знают не только механики и слесари, многие автовладельцы самостоятельно выполняют такие работы с помощью ручного инструмента. Однако, для замены не стандартных подшипников на сложном производственном оборудовании часто требуются специальные приспособления: прессы, гаечно-винтовые съемники, монтажные оправки и стаканы с кольцами. Оправки при монтаже подшипников предотвращают перекос и повреждение подшипника. Специальным прессом устанавливаются подшипники в съемных узлах, которые впоследствии встраиваются в конструкцию механизма. Гаечные и винтовые приспособления применяются если на краю вала нанесена резьба.

Есть общие правила установки, которые необходимо соблюдать для дальнейшей правильной работы подшипников.

- Усилие запрессовки прилагается только к тому кольцу, которое садится с натягом.

- При одновременной запрессовке на вал и в посадочное гнездо, усилие передается на оба кольца.

- Усилие запрессовки распространяется равномерно по всей торцевой части кольца, для чего и применяются выколотки, стаканы, оправки и кольца. Удары наносятся в диаметрально противоположные стороны приспособления.

- Удары по кольцам непосредственно молотком не наносятся, не допускается воздействие на тела качения или сепаратор.

- Свободное кольцо не должно проворачиваться, для чего применяют пружинный преднатяг.

Как ставятся подшипники без внутреннего кольца

Особую технику установки требует монтаж роликовых подшипников без внутреннего кольца и сепаратора. Для посадки на вал с нанесенной дорожкой качения на наружное кольцо наносится консистентная смазка, на которую приклеиваются ролики (иглы). Вспомогательная втулка диаметром на 0,2-0,3 мм меньше диаметра вала, вводится в отверстие подшипника. К втулке вплотную прижимается вал и вместе с ней проталкивается в подшипник.

Подготовка оси

Подготовка оси — главный секрет. Ось должна быть подготовлена так, чтобы не повредить довольно нежный материал прослойки. Даже кожа легко может пострадать от малейшего заусенца на металлической оси. Ветошь протрется вообще моментально. Раньше в качестве осей телег использовались прочные круглые деревянные черенки. Дерево — неплохой материал для таких осей, так как его довольно легко отполировать, и он довольно мягкий, так что дополнительно полируется в самом подшипнике о кожаную прокладку.

Если ось у Вас металлическая, то есть два пути. Во-первых, можно надеть на ось пластиковую трубку. Пластик скользкий и довольно мягкий. Я именно так и поступил в своем случае с тележкой для баллонов. Во-вторых, можно отполировать саму ось. Для этого ось сначала шкурят мелкой шкуркой, а потом полируют пастой ГОИ. Можно аккуратно, чтобы не сделать еще больших повреждений оберните ось несколькими слоями бумаги или ткани, зажать ось в патрон токарного станка или дрели, включить, и прижать ветошь с пастой к оси. Будьте только очень осторожны, не повредите руки.

Второй способ я применял для ремонта малогабаритного электродвигателя.

Почему крошится, трескается, разрушается бетон в фундаменте, дорожке, .

Залили летом дорожку и фундамент. После зимы видны серьезные разрушения, наблюда.

Садовая скамейка своими руками на дачном участке.

Конструкция садовой скамейки. Как сделать своими руками удобную лавочку на даче.

Как и чем закрутить саморез? Вкрутить, завинтить, ввинтить, завернуть.

Советы, как закручивать саморезы и шурупы в разные материалы и в разных случаях.

Самодельная рамка картины. Как сделать самому, как уменьшить покупную.

Как сделать своими руками рамку для картины или фотографии или подогнать покупну.

Керамическая плитка в деревянном доме. Как правильно положить.

Тонкости укладки керамической кафельной плитки по подвижному основанию (древесин.

Подшипники давно уже стали неотъемлемой частью большинства современных механизмов. И если отлить их из металла можно только на заводе, то сегодня Маттиас Вандел покажет, как своими руками изготовить копию промышленного шарикового подшипника из обычных брусков дерева.

Первые современные шариковые подшипники были разработаны в 1794 году и начали входить в состав велосипедных конструкций в 1896. Они стали настолько универсальными, что все механизмы, начиная от йо-йо и заканчивая элементами реактивных двигателей, используют их в той или иной форме. Обычно, дерево — не самый удачный выбор материала для запчасти, но так как мастер Вандел использует их исключительно в качестве рабочего элемента игрушки для дочери, легкая и дешевая древесина и в самом деле оказывается предпочтительнее металла.

Читайте также:

webdonsk.ru

webdonsk.ru