Подготовка воздуха для пневмоинструмента своими руками

Добавил пользователь Skiper Обновлено: 02.09.2024

Купив компрессор и ресивер, хозяева СТО часто экономят на, казалось бы, такой мелочи, как система подготовки воздуха. Увы, именно отсутствие этого звена пневмосистемы приводит к преждевременному выходу из строя пневмоинструмента.

Казалось бы, что плохого в том, что воздух от компрессора к потребителям подводится по стандартным стальным водопроводным трубам? Выгода очевидна: расходы на покупку, установку, монтаж минимальны. Тем более что любые вентили и уголки, как, впрочем, и сами трубы, продаются на любом строительном рынке. Однако не все так просто, как кажется. Главный враг пневмосетей — конденсат, который вызывает внутреннюю коррозию трубопроводов. А оксид железа это весьма эффективный абразив, который способен стереть в порошок даже насыщенный углеродом или азотированный поверхностный слой металла механизмов привода пневмоинструмента. Именно поэтому для пневматических магистралей применяют либо оцинкованные, либо пластиковые трубы.

Самые простые — механические. Их устанавливают в пневматические сети с расходом воздуха до полутора кубических метров в минуту. Обслуживание сводится к замене сменного фильтрующего элемента и слива конденсата. Стоит отдать должное, фильтрующие элементы, изготовленные из современных материалов, обеспечивают довольно тонкий отсев загрязнений и способны улавливать из воздуха частицы размером порядка трех микрон. Одним словом, если установить в пневматическую магистраль пару таких фильтров, то на выходе можно получить практически идеально подготовленный для пневмоинструмента воздух. Увы, но большинство мастерских расходует гораздо большее количество воздуха, так как помимо слесарного участка, как правило, имеется и малярный, а значит, необходимый для нормальной работы станции технического обслуживания расход воздуха не может быть меньше двух с половиной кубических метров. Чтобы обеспечить его чистоту и осушить от влаги, потребуются так называемые абсорбционные сушилки. Они способны пропускать через себя до 2,5 кубов воздуха в минуту, а в качестве абсорбента в них используется окись алюминия.

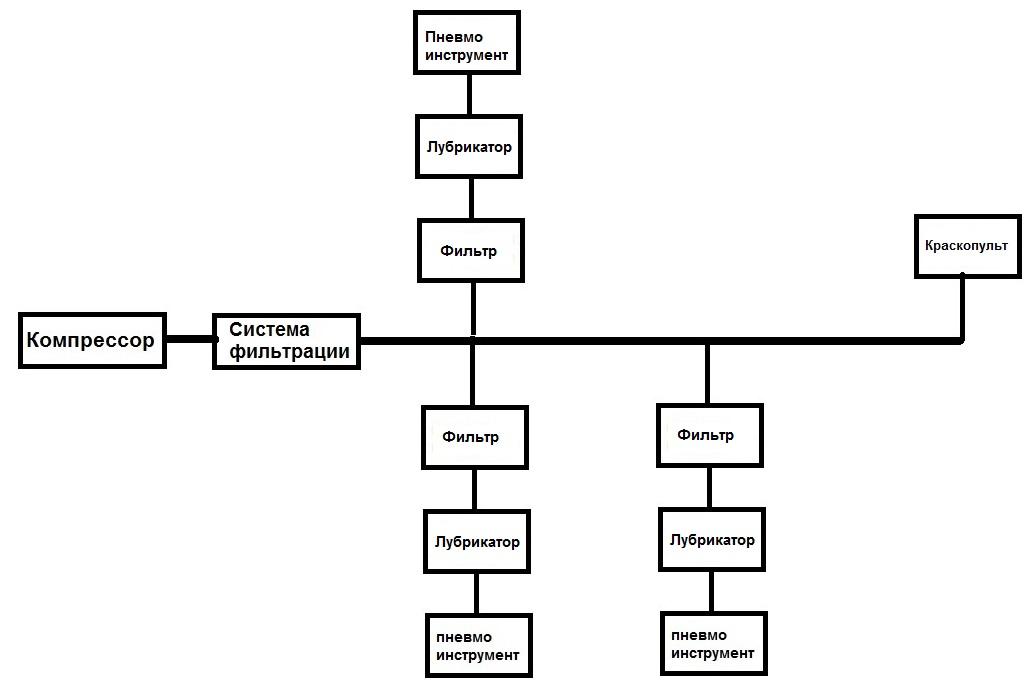

Часто продавцы автосервисного оборудования называют такие блоки подготовки воздуха промышленными. Определенная доля правды в этом есть, хотя,по сути, этому определению соответствуют фильтровальные блоки рефрижераторного типа. Их применяют при больших расходах воздуха, примерно 16–17 кубических метров в минуту. Пневмосеть с такими характеристиками способна питать сжатым воздухом более десятка постов. Принцип их действия заключается в том, что охлажденный ниже точки росы воздух подается в сепаратор циклонного типа, где и очищается от механических примесей, масла и воды. На сегодняшний день установки подобного типа являются самыми производительными и эффективными. Еще раз подчеркнем, что даже наличие самого эффективного фильтра — сепаратора не гарантирует того, что инструмент не будет подвергаться воздействию абразива, если после блока подготовки воздуха он поступает по водопроводным, не имеющим антикоррозионного покрытия металлическим трубам, которые делают процесс очистки воздуха бессмысленным. Ставить же у каждого потребителя (поста) свой фильтр весьма накладно, хотя в некоторых случаях это экономически оправданно. Например, установка дополнительного фильтра будет не лишней на выходе питающей магистрали малярного участка.

Мнение

— Самый эффективный способ осушения воздуха это пропускание его через установку рефрижераторного типа. Она гарантирует практически полное удаление влаги из воздуха и применяется в пневмосетях с большим его расходом.

Как правило, их сердцем служит мощный винтовой компрессор. Более простые устройства, к примеру, фильтры-влагоотделители, благодаря встроенному капроновому или иному фильтру способны улавливать попадающие в пневмосистему мелкие капли воды, но осушить воздух так же эффективно, как это делает осушитель рефрижераторного типа, им не по силам.

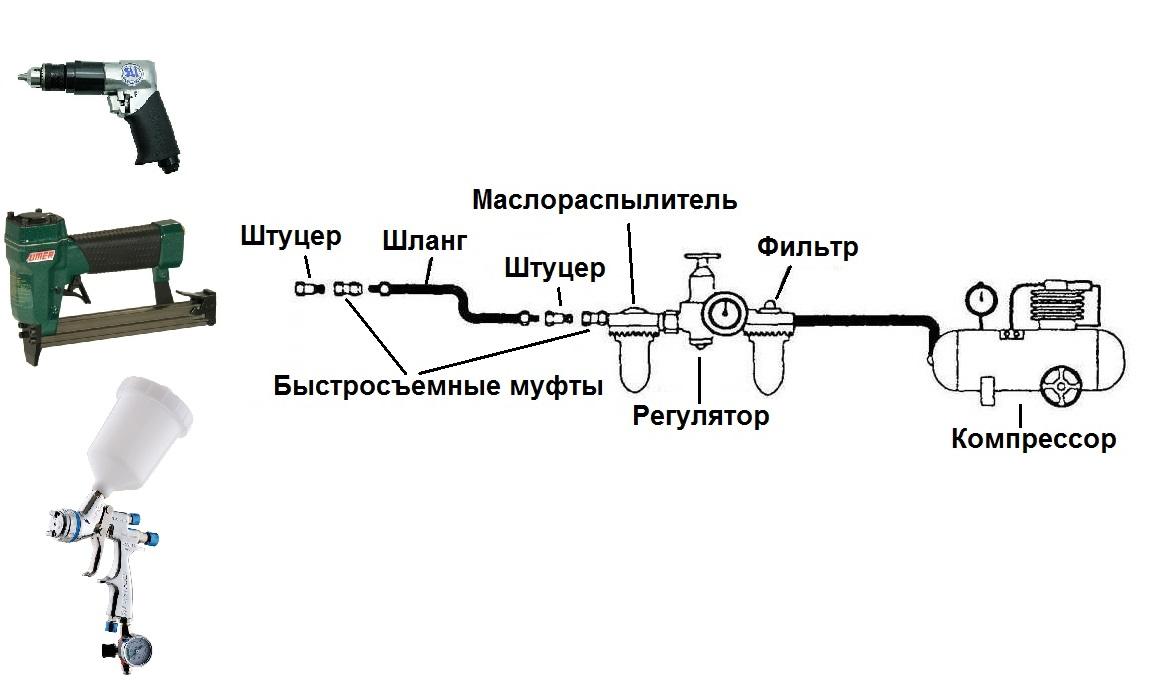

Поэтому такие устройства применяют по большей части в сетях с небольшим расходом воздуха и поршневыми компрессорами. Особо подчеркну, что устройства три в одном (фильтр, регулятор давления и лубрикатор) ставятся как можно ближе к рабочему инструменту, что позволяет исключить попадание в пневмоинструмент конденсата, образовавшегося в трубопроводах после осушителя, и продуктов коррозии трубопроводов пневмосистемы.

Мнение

— Часто владельцы сервисных центров отказываются от покупки систем подготовки сжатого воздуха, аргументируя это тем, что инструмент, который они покупают, изнашивается быстро, стоит недорого, а значит, проще периодически его обновлять, нежели тратить тысячу-полторы евро на покупку осушителя, фильтра, лубрикатора. Однако такой подход к делу — дилетантство! Серьезные компании, имеющие постоянную загрузку ремзоны, приобретают не дешевый бытовой, а профессиональный промышленный инструмент, гарантия на который составляет до пяти (!) лет. Для сравнения у бытового инструмента срок гарантии колеблется от 0,5 до 1 года, да и рассчитан он на работу с невысокой интенсивностью. Как известно, долговечность инструмента зависит от качества питающего воздуха, а значит, владелец СТО просто вынужден раскошелиться на эффективную систему подготовки воздуха.

Спору нет, если объем работ невелик, то можно обойтись более простыми фильтрами — влагоотделителями и лубрикаторами, которые обеспечат минимальные требования по качеству и чистоте воздуха. Однако даже если у фильтра в качестве дополнительной ступени влагоотделения будет применен силикагель или иной абсорбент, то без эффективного осушителя воздуха долго такая система не протянет. Поэтому я настоятельно рекомендую не экономить и включить в пневмосеть осушитель воздуха рефрижераторного типа. Для работы с компрессором производительностью 1,5 м3 в минуту потребуется осушитель стоимостью около 1000 евро. При этом его конструкция не предполагает использования дорогих расходных материалов и каких-либо сложных работ по обслуживанию. Для очистки воздуха от пыли вполне хватит пары магистральных фильтров с разной степенью очистки. Потянут они еще на 8000 рублей за каждый.

И, наконец, последнее. Даже при самых благоприятных условиях в трубопроводах пневматической сети может скапливаться конденсат, например, при резких перепадах температуры. Судите сами, зимой широкие ворота СТО распахивают для того, чтобы затащить на яму грузовик или автобус, за несколько минут ворвавшийся в помещение поток холодного воздуха понижает столбик термометра на пару делений — вот вам и перепад температур и неизбежно образующийся в пневмосистеме конденсат. Теперь вам ясно, почему у самого пистолета маляра, как правило, устанавливают небольшой фильтр, который призван задержать предательские капли влаги?

Много статей написано про пневматический инструмент, про его преимущества, устройство, особенности эксплуатации. Как правило, информация, представленная в них, ограничивается общими сведениями и рекомендациями. В этой статье мы постараемся подробно рассказать об особенностях подготовки воздушной линии и основных ошибках, допускаемых пользователями.

Итак, вы приобрели пневматический инструмент . Что нужно обязательно сделать, чтобы инструмент прослужил долго и функционировал согласно заявленным производителем характеристикам, а чего не стоит делать ни в коем случае?

Воздух.

Понятно, что пневмомеханический инструмент работает от энергии сжатого воздуха. Но каковы основные требования, предъявляемые к этому воздуху?

Количество воздуха должно быть достаточным для полноценной работы инструмента.

Далее следует уделить внимание трубам, шлангам, переходникам и прочим элементам системы, через которые воздух будет поступать к инструменту. Важно, чтобы скважность канала была достаточной на всем протяжении пневмолинии. Сужения будут ограничивать количество подаваемого воздуха, и инструмент будет работать вполсилы. Желательно, чтобы скважность канала была не меньше диаметра входного отверстия штуцера, через который воздух поступает в инструмент.

Давление в системе. Большинство производителей пневмомеханического инструмента рекомендуют установить давление в системе 6,2 кг/см?. Если давление ниже, инструмент не будет выдавать требуемую мощность. Слишком высокое давление приведет к преждевременному износу основных узлов и выходу инструмента из строя.

Качество воздуха. Воздух не должен иметь посторонних примесей, способных повредить инструмент. При сжатии воздуха внутри ресивера выпадает конденсат. При сильном износе компрессора в ресивер также поступает масло. Смешиваясь с влагой конденсата, масло образует эмульсию, которая через пневмолинию попадает внутрь пневматического мотора и вызывает коррозию его деталей.

На практике неоднократно приходилось сталкиваться с поступающими в сервисный центр гайковертами, внутренность которых была заполнена водой и ржавчиной. Создавалось впечатление, что гайковерт утопили в болоте, как минимум на год. Удивляет, как в подобных условиях он смог проработать столь долго.

Смазка пневматичекого двигателя.

Смазка играет решающую роль, когда речь идет об эксплуатации и ресурсе пневмомеханического инструмента. Масло не только снижает трение между движущимися частями мотора. Основная его роль — это удаление продуктов износа. При трении лопаток ротора о стенки цилиндра образуются мельчайшая пыль. Она заполняет миниатюрные зазоры между пазами ротора и лопастями. Лопасти перестают свободно двигаться, и мотор теряет мощность. Раскрою маленький секрет. Когда в нашу сервисную службу поступает инструмент, не развивающий мощность, опытный механик заполняет полость мотора проникающей смазкой, вводя ее через штуцер подачи воздуха, и оставляет инструмент на несколько часов. Смазка вымывает загрязнения из зазоров мотора. После этого нужно как следует продуть инструмент сжатым воздухом, и он снова готов к использованию. Почти в половине случаев этот прием срабатывает.

Как правильно смазывать инструмент? Смазка поступает к мотору инструмента вместе со сжатым воздухом. Для этого в пневматическую систему устанавливается устройство, называемое лубрикатором . Через отверстие в верхней части в лубрикатор заливается масло. Прозрачный корпус с нанесенными метками, указывающими минимальный и максимальный уровень, позволяет визуально контролировать наличие масла в системе. При подаче воздух обогащается взвесью масла, которая через шланг поступает к инструменту. На практике удобно использовать блок подготовки воздуха, именуемый модульной группой. Он включает в себя фильтр-влагоотделитель, лубрикатор, манометр, регулятор давления и устанавливается непосредственно перед шлангом, к которому присоединяется пневматический инструмент.

Следует учитывать, что при длине шланга более 10 м поступление масла к инструменту будет затруднено. Потребуется применение дополнительных линейных лубрикаторов, устанавливаемых непосредственно на входном штуцере инструмента.

Использовать следует только специальное масло для пневматического инструмента, имеющее соответствующую вязкость. Как правило, компании, предлагающие пневматический инструмент имеют его в своем ассортименте.

При интенсивной эксплуатации не лишним будет дополнительно смазать инструмент. Не даром на рукоятке инструмента рядом с штуцером подачи воздуха имеется надпись OIL DAILY.

Перед началом работы введите несколько капель масла (но не слишком много) через штуцер подачи воздуха. Ваш инструмент будет вам благодарен и прослужит долгие годы!

Сердцем любой пневмолинии является компрессор. Это устройство, призванное обеспечить потребителей воздушной энергии сжатым воздухом. Правильнее всего будет подобрать конкретную модель после того, как определитесь с видом и количеством требуемых инструментов. Кроме этого, не забудьте учесть количество одновременно потребляемого воздуха. Максимальное значение этой величины и будет отправной точкой для выбора вида (поршневой или винтовой) и конкретной модели компрессора.

Кроме грамотного подбора этого важного устройства, нужно еще правильно построить воздушную линию, чтобы максимально избежать ненужных потерь и одновременно обеспечить полное функционирование всех инструментов. Неважно, на основе каких элементов вы планируете строить свою воздушную линию. Будут ли это шланги, металлические или металлопластиковые трубы, решение об этом принимается индивидуально для конкретного случая.

Существуют две основные схемы воздушной магистрали:

- линейная

- кольцевая (закольцованная)

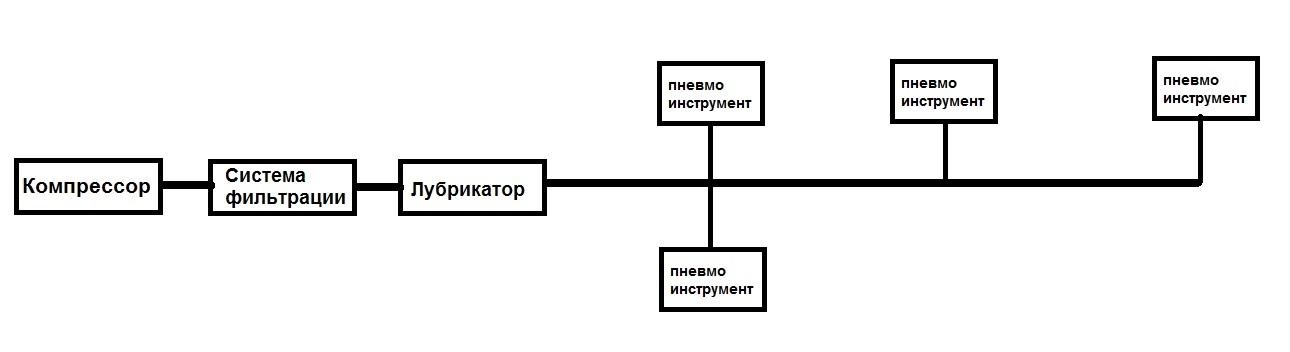

Самая обычная линейная схема выглядит следующим образом:

Имеется один компрессор, к которому поочередно подключаются нужные инструменты. Больше подходит для небольших бригад, автосервисов, ремонтных мастерских, индивидуального использования.

Состав самый простой: компрессор, устройство очистки воздуха (влаго-маслоотделительный фильтр), маслораспылитель (лубрикатор), шланг, необходимые для соединения фитинги и, собственно, сами пневматические инструменты.

Если предполагается одновременное использование нескольких инструментов, то эта схема немного видоизменяется: вместо шланга появляется основная воздушная магистраль с разводкой, к которой присоединяются потребители.

Структурная схема такой линии приведена ниже:

Наличие фильтров перед рабочими местами служит для более тщательной очистки воздуха от скоплений конденсата в магистрали.

Эта схема как нельзя лучше подходит для небольших производств, не занимающих много места.

Основные ее достоинства: простота и дешевизна.

Это можно попытаться избежать следующими способами:

- Максимально увеличив пропускную способность основной магистрали. Ведь внутренний объем шлангов это, по сути, тоже ресивер. Однако этот способ ограничен производительностью компрессора. Увеличивая общий объем магистрали, мы заставляем компрессор работать дольше, снижая его ресурс.

- Использование компрессора с более высокой производительностью тоже не выход. В этом случае увеличивается цена на покупку самого компрессора и растут расходы на электричество, так как в компрессоре с большей производительностью будет стоять более мощный электродвигатель.

- Использование дополнительного ресивера в конце магистрали. Вполне может спасти ситуацию, но опять же, требует большей работы компрессора или увеличения его производительности со всеми присущими этому минусами.

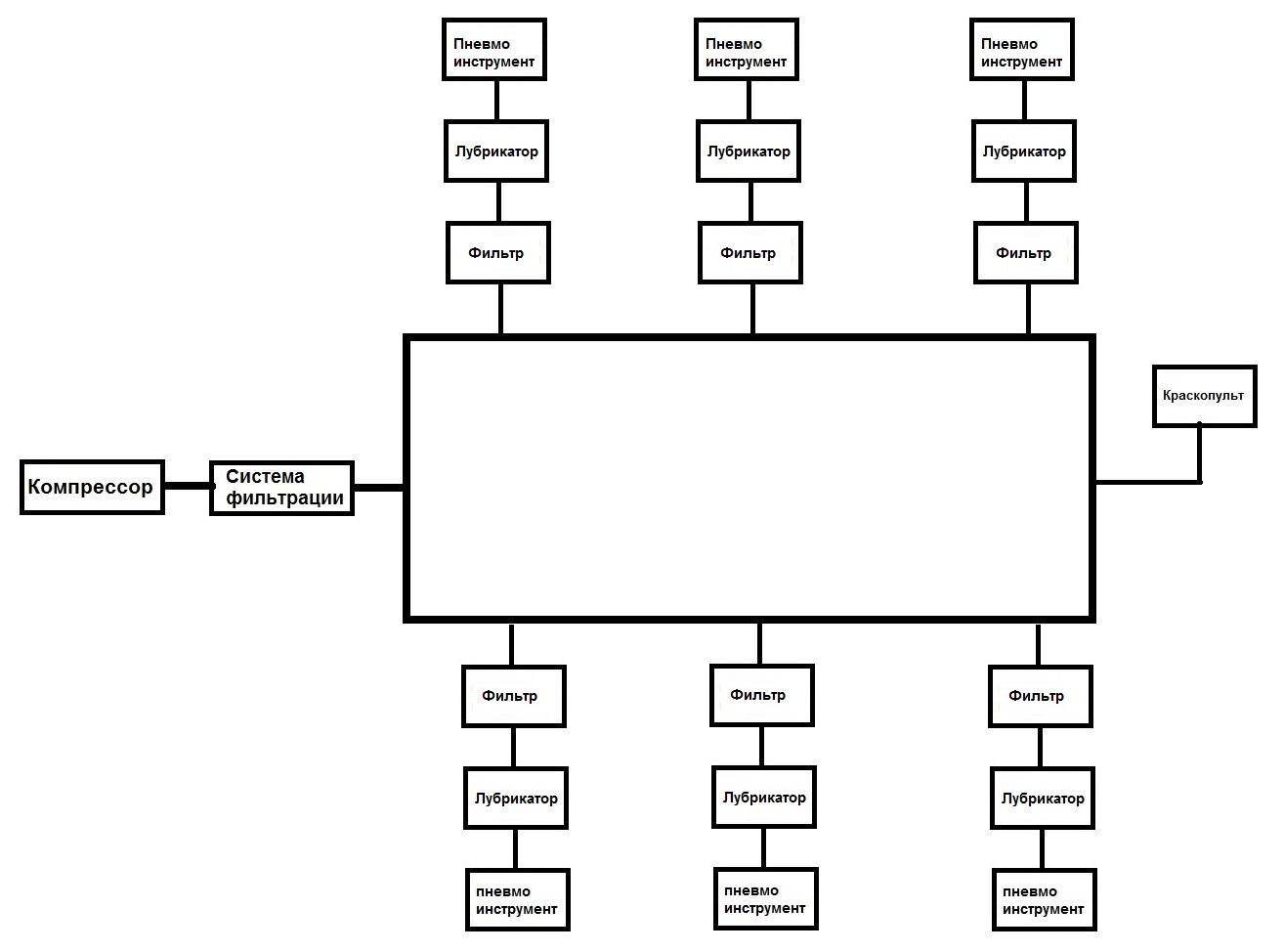

- Применение так называемой кольцевой (закольцованной) схемы. Это позволяет уравнять давление во время работы всех инструментов одновременно. Пожалуй, на сегодняшний день , этот вариант является самым оптимальным. Для его исполнения достаточно всего лишь дополнительного шланга, требуемой длины.

Схема кольцевой воздушной линии представлена на структурной схеме:

Пожалуй, из минусов здесь можно выделить только более высокую стоимость из-за большего количества элементов, требующихся для ее организации, а так же чуть большую сложность монтажа. Но при этом, мы имеем воздушную линию лишенную многих недостатков и позволяющую наиболее оптимально использовать компрессор и пневматические инструменты.

Напоследок хочу заметить, что обе описанные схемы с успехом

применяются на различных производствах, от маленьких и до очень крупных. Выбор каждой из нах, прежде всего, зависит от вашей конкретной ситуации. Не стесняйтесь консультироваться у грамотных специалистов, ведь это залог удачной и позитивной работы!

При использовании пневмоинструмента не рекомендуется подключать его непосредственно к компрессору, поскольку в инструмент должен поступать подготовленный воздух при определенном давлении. Но величина этого давления имеет большое значение, так как при высоком давлении возникает опасность для оборудования, а при низком достаточно сложно использовать инструмент по назначению. Еще одним важным параметром является обеспечение чистоты воздуха, так как он поступает из компрессора достаточно загрязненный и увлажненный. Если подать такой воздух в инструмент, может возникнуть опасность поломки, ухудшения качества работы оборудования и его усиленного износа. Поэтому, с целью предотвращения подобных ситуаций, перед подачей в пневматический инструмент воздух следует тщательно подготовить.

Процесс очистки сжатого воздуха

Как правило, начальная очистка воздуха происходит непосредственно в компрессорном агрегате, но она не является достаточной, так как при работе масляной компрессорной системы воздух может загрязниться конденсатом, ржавчиной или отработанным маслом в самой камере.

Безмасляные компрессоры, в которых поршни изготовлены из специальных материалов, снижающих трение, дают значительно меньше загрязнений, но очищать воздух все равно придется.

Удаление из воздуха загрязнений в виде остатков масла, пыли, ржавчины, конденсата и иных сред производится посредством фильтра. Его обычно помещают максимально близко к пневмоинструменту и максимально далеко от компрессора, и, таким образом, он сможет задержать большее количество конденсата и мусора. Помимо этого, воздух до входа в фильтр следует охладить, поэтому протяженность шлангов, соединяющих компрессор и фильтр должна быть примерно 4-9 метров. Наилучшим вариантом является шланг спирального типа, так как в воздух хорошо охлаждается и конденсируется перед входом в фильтр.

Стоит заметить, что качество поступающего воздуха для того или иного типа инструментов может различаться. Если используется пусковое приводное устройство, воздух не требует максимальной очистки и вполне достаточно устранить негативные воздействия на механизм.

Если необходимо распылять продукты, требования к качеству воздуха будут более строгие, поэтому типы применяемых фильтров подразделяются на следующие:

- Фильтр грубой очистки – для фильтрации крупных частиц. Минимальный размер фильтруемых частиц зависит от модели фильтра - 20 мкм, 10 мкм или 5 мкм. После прохождения фильтра такого типа, воздух вполне безопасен для деталей пневматического инструмента. Фильтры такого типа используются для работы степлеров, гайковертов, шлифовальных машин и прочих похожих пневмоинструментов.

- Фильтр тонкой очистки – для фильтрации мелких частиц. Размер удерживающих частиц также зависит от модели - 3 мкм, 1 мкм или 0,01 мкм. Воздух после такого фильтра вполне пригоден для задач распыления лакокрасочных изделий.

- Угольный фильтр – для удаления запахов, газов, масляных и кислотных паров. Угольные фильтры, как правило, устанавливают на выходе из фильтра тонкой очистки. Профильтрованный в результате тонкой очистки воздух вполне чист и может использоваться для применения в медицине, химических и фармацевтических производствах и в области производства продуктов питания.

С целью повышения степени очистки воздуха можно последовательно подключить несколько фильтров, при этом необходимо, чтобы воздух проходил от фильтра грубой очистки к фильтру тонкой очистки. Угольный фильтр следует установить последним в линии. В процессе прохождения через каскад фильтров, воздух будет постепенно приобретать более высокую степень очистки. Чем плотнее фильтр, тем сложнее воздуху пройти через него, поэтому, если установить достаточно плотные фильтры без необходимости, это увеличит нагрузку на систему.

В процессе работы для предотвращения снижения качества очистки возникает необходимость удалить скопившийся конденсат. С этой целью используется специальный клапан для слива конденсата, с ручным или автоматическим управлением. С точки зрения цены, ручной клапан является более бюджетным вариантом, но требует остановки процесса работы на период слива. Такая остановка может сказаться на производительности процесса и сроках выполнения работ, особенно, если пневмосистема установлена для работы с дорогостоящим сырьем. В то время как автоматический клапан дороже, но сливает конденсат сам по мере его накопления. Обычно конденсат сливается в дренаж или в специально предназначенный резервуар.

На некоторых производствах существуют требования раздельной утилизации масла и конденсата. В этом случае необходимо использовать сепаратор. Даже если допускается сливать загрязненную воду в канализацию, то масло необходимо утилизировать отдельно.

Случается так, что фильтра не хватает для того, чтобы осушить необходимые объемы воздуха, поскольку из компрессора выходит горячий воздух, а чем он горячее, тем больше удерживает влагу. В таких случаях совместно с фильтрами следует использовать осушитель воздуха.

Он необходим для предотвращения образования конденсата, при этом, в процессе осушения, из воздуха вместе с влагой удаляется еще грязь и остатки масла. Благодаря осушению снижается риск развития коррозии и рост вредных бактерий внутри оборудования.

Одним из основных понятий при характеристике работы осушителей является точка росы под давлением – температура, при которой уровень влажности сжатого воздуха достигает 100%. При падении температуры ниже этого уровня начинается процесс конденсации влаги. При более низкой влажности температура конденсации должна снизиться. Следовательно, осушитель, работающий при более низких температурах, является наиболее эффективным.

Точка росы повышается при повышении давления воздуха. Следует принять это во внимание при оценке и подборе осушителей воздуха. Иногда в некоторых каталогах точка росы осушенного воздуха указана при атмосферном давлении, а в некоторых при рабочем давлении.

Осушители воздуха подразделяются на два типа:

- Осушители рефрижераторного типа – для охлаждения сжатого воздуха, вследствие чего происходит конденсация. Они используются при рабочих температурах от + 3 °C и выше, имеют несложную и качественную конструкцию и не требуют особого обслуживания. Осушители такого типа могут работать и с загрязненным воздухом и используются во многих производственных процессах.

- Осушители адсорбционного типа – осушительные устройства, в которых адсорбент поглощает влагу. Модели такого типа устойчивы к замерзанию и могут функционировать при низких температурах вплоть до – 70 °C. Они способны извлечь из воздуха максимальное количество влаги. В основном используются в области производства электроники, в отраслях медицины и при производстве пищевых продуктов. Поскольку такое оборудование достаточно дорогое и имеет сложную конструкцию, оно требует особых условий эксплуатации, поэтому при эксплуатации осушителей такого типа необходимо устранить возможность попадания в них грязного воздуха. Также необходимо менять адсорбент примерно раз в три года.

Обеспечение регулировки давления

Для того, чтобы пневмоинструмент работал долго и качественно, необходимо обеспечить постоянное стабильное давление воздуха. При прохождении линии подачи воздуха к инструменту, давление может снизиться, также возможны некоторые колебания, обусловленные особенностями схемы подачи воздуха на производстве, длиной и положением шлангов. При этом на длинных магистралях достаточно непросто регулировать давление. Чтобы обеспечить подачу сжатого воздуха с необходимым давлением, его, как правило, сжимают с запасом, но при поступлении в инструмент, давление должно опуститься до требуемого уровня. Если этого не сделать, то инструмент может функционировать некорректно или даже выйти из строя.

Для контроля и регулировки давления сжатого воздуха применяется устройство регулирования давления (редуктор). Его функцией является снижение давления воздуха до требуемого значения. Точность установки давления зависит от диапазона регулирования – чем он шире, тем точнее будет установленное давление. Величина установленного значения давления указывается на манометре.

Воздух должен подаваться в инструмент без перебоев и перепадов давления, что снизит нагрузку на систему. Длина шланга от регулятора должна составлять около 5-10 метров, это позволит точнее регулировать давление воздуха, поступающего в инструмент. При критических значениях давления регулятор сработает как предклапан и аварийно сбросит давление.

Как правило, регулятор давления может применяться в системах, где присутствует один компрессор и несколько пневмоинструментов, при этом они могут быть настроены на разные значения давления.

Важным параметром регулятора давления является его пропускная способность. От нее зависит, будут ли получать инструменты необходимое количество воздуха, или его будет не хватать. Нехватка воздуха приведет к снижению скорости и производительности, даже если в системе присутствует достаточно мощный компрессор.

При больших объёмах воздуха с целью снижения нагрузки на насос компрессора будет не лишним использовать ресивер. Особенно наличие ресивера имеет значение в случае использования компрессоров поршневого типа, которые при постоянной работе достаточно быстро изнашиваются. Рекомендуемое время работы поршневого компрессора не более 30 минут в час. Функция ресивера состоит в аккумулировании и охлаждении сжатого воздуха и подаче его в систему при выключении компрессора.

Ресивер следует подбирать исходя из параметров насоса компрессора. Если ресивер будет переразмерен, то компрессорный насос будет работать с избытком для его заполнения, что может привести к преждевременному износу.

Ресиверы можно подключить последовательно или параллельно. В случае параллельного подключения увеличивается пропускная способность системы и уменьшаются перепады давления.

Особенности смазки инструмента

Для обеспечения надежной работы пневмоинструмента необходимо постоянно его смазывать. В ручном режиме для этого периодически нужно остановить работу и закапать масло в инструмент, что требует времени и вызывает простои.

Для смазки пневмоинструментов необходимо использовать масло с вязкостью 32

При автоматической системе смазки используется так называемый лубрикатор. Его обычно размещают после фильтра и редуктора, и он добавляет необходимое количество масла для инструмента в поступающий воздух. Воздух всасывает и распыляет масло, и оно попадает в сам инструмент. Таким образом, инструмент будет смазываться в процессе работы.

Не следует применятоь лубрикатор для задач распыления воздуха, так как часть масла может попасть в распыляемую струю.

Протяженность шланга от лубрикатора до инструмента не должна превышать 10 метров, в противном случае масло не дойдет до инструмента. Приемлемым вариантом будет размещение лубрикатора выше инструмента, это позволит маслу легче попасть в него.

Комплексное решение

Иногда, исходя из схемы и особенностей технологического процесса, бывает проще воспользоваться блоком подготовки воздуха (БПВ). Это устройство комбинирует в себе основные функции очистки и производится в двух исполнениях:

- комбинация фильтра и регулятора давления

- комбинация фильтра, регулятора давления и лубрикатора.

В последнем случае устройство будет иметь две цилиндрических емкости – первая предназначена для сбора масла, конденсата, пыли и т.д., а вторая содержит масло для пневматического инструмента. По мере прохождения БПВ подготовленный воздух поступает в инструмент. БПВ располагается максимально далеко от компрессора и как можно ближе к инструменту.

Фитинги и шланги являются неотъемлемыми элементами любой пневматической системы и соединяют части пневматической магистрали.

Фитинги достаточно разнообразны и представлены во множестве вариантов, с различными стандартами, размерами, изготовленные из разных материалов для любых условий применения. Они позволяют сконструировать сложные разветвленные схемы. Фитинги надежны и просты в монтаже и демонтаже. Во избежание проблем в работе пневматической системы, шланги следует крепить с использованием фитингов.

Шланги различны по длине и форме. Их следует подбирать в соответствии с технологическими особенностями вашей схемы. Самым важным является подобрать шланг с правильным внутренним диаметром, который указан в паспорте вашего пневматического инструмента.

Заключение

Процесс подготовки воздуха является достаточно важным при работе с пневмоинструментами. Ошибки при проектировании и расчете оборудования могут привести к выходу из строя всей системы. Следуя нашим рекомендациям и принимая их во внимание, вы обеспечите долгую и безотказную работу вашим инструментам и избежите поломок и вызванных ими затрат.

Читайте также:

webdonsk.ru

webdonsk.ru