Панель с кнопками своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 04.09.2024

Часто бывает, что вы смотрите телевизор в плохо освещенной комнате. Берете пуль управления и хотите переключить канал. Почти наощупь нажимайте кнопку и естественно не ту что нужна. Вот чтобы такого не происходило, можно очень просто сделать подсветку любого пульта.

Также такой подсветкой можно наделить любой пульт ДУ, скажем, от кондиционера и тп.

Понадобится

Делаем подсветку кнопок пульта дистанционного управления телевизора

Аккуратно разбираем пульт. Обычно крыши держатся на защелках, но иногда под батарейками может скрываться саморез, который необходимо предварительно выкрутить.

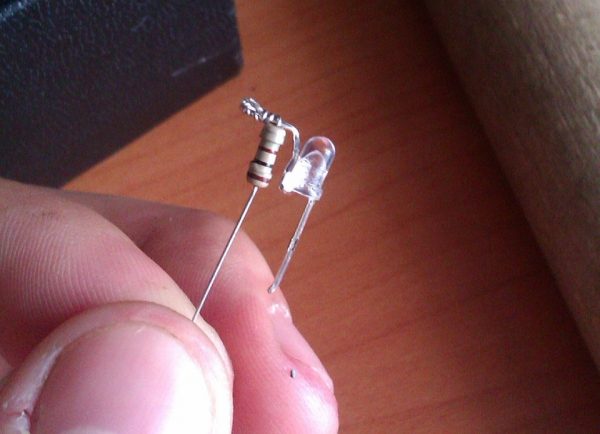

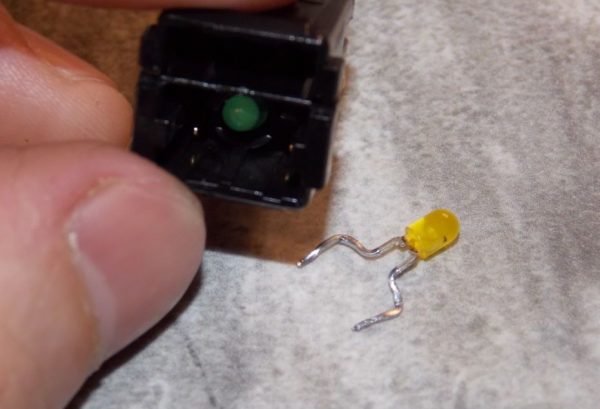

Возьмем самый маленький светодиод. Отрежем кусочек термоусадочной трубки, наденем на светодиод и обдуем термофеном.

Просверлим 2 отверстия (на фото 4, так как 2 сделаны по ошибке) тонким сверлом под вывода светодиода.

Установим светодиод и тонкими плоскогубцами или пинцетом загнем его в сторону кнопок переключения каналов.

Снизу припаяем провода питания.

В нижней части пульта, свободной от кнопок, просверлим отварите под тактовую кнопку.

Установим эту кнопку. Припаяем провода и зафиксируем горячим клеем.

Привода припаяем к выводам от батарейного отсека.

Закроем пульт. Установим элементы питания.

Согласитесь, что нащупать в темноте одинокую кнопку подсветки не составит труда, чем кнопку нужного канали или, скажем, уменьшения громкости.

Смотрите видео

Похожие мастер-классы

Особо интересное

- Грабли.

- Что требуется.

- Как делается.

- Сам процесс.

- Ответные разъемы.

- Подключение.

Грабли:

Что требуется:

Вариант изготовления был выбран для максимальной подготовки дома всех составляющих по принципу: сделал, спустился к машине, вставил в гнезда и все, т.е. максимальная модульность конструкции, чтобы при возможных будущих разборках панели, никаких проводов не пришлось перекусывать и размыкать без фишек на концах проводов. Подобный вариант подсветки может быть сделан и для клавиш на туннеле КПП, там, где есть еще резервы под клавиши для других функций.

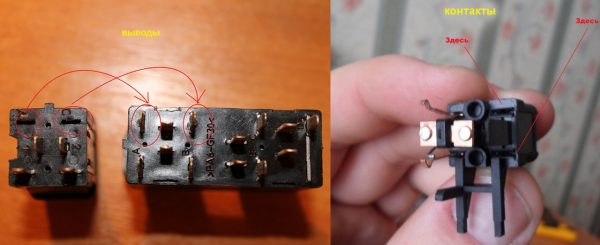

Сам, собственно, процесс:

Ответные разъемы (фишки) и подключение

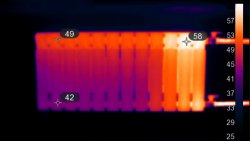

Обогрев в таком случае работает только во втором, сильном режиме. Сегодня специально трогал рукой — рука терпит, значит меньше 45 градусов, нормально.

Здесь вы можете посмотреть, как осуществляется переделка. Первые пять картинок — изображения подключения проводов к кнопкам и их вид до и после переделок. На шестой изображены необходимые дополнительные провода с разъемами.

Автомобили отечественного производства далеки от совершенства. Поэтому многие владельцы постоянно что-то дорабатывают и модернизируют в их оснащении. Одним из элементов таких доработок являются кнопки передней панели. Пересвет кнопок ВАЗ 2114 позволяет видоизменить цвет их свечения и преобразить салон, сделать его более привлекательным и отличным от штатного.

Зачем менять подсветку отдельных кнопок на приборной панели ВАЗ 2114

На ВАЗ 2114 подсветка кнопок управления габаритами, ближним светом, передними и задними противотуманками, а также обогревом заднего стекла с завода имеет зелёный цвет. Со временем такое свечение надоедает многим владельцам и возникает желание его заменить, сделать нестандартным. После принятия решения о подобных доработках нужно определиться: делать эту работу самостоятельно либо обращаться в сервис. Поскольку процесс замены подсветки кнопок не является сложной процедурой, в большинстве случаев автовладельцы проводят подобную модернизацию своими руками.

Пересвет кнопок на ВАЗ 2114 своими руками

Замена штатной подсветки кнопок на ВАЗ 2114 потребует подготовки определённых инструментов, материалов, а также некоторых временных затрат. Для работы понадобится следующий перечень необходимого:

- паяльник с тонким жалом;

- припой;

- пинцет;

- небольшой нож или плоская отвёртка;

- светодиодные элементы желаемого цвета.

Какие светодиоды и в каком количестве приобретать

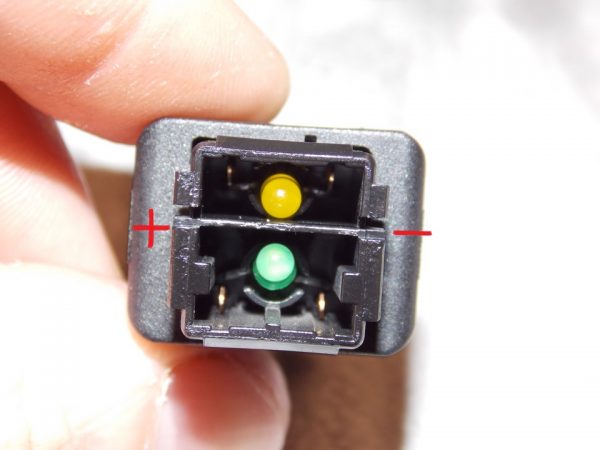

Кнопки, установленные на приборной панели рассматриваемой модели, бывают старого и нового образца. В первом случае в качестве элемента подсветки используются небольшие лампочки либо светодиоды, а во втором — платы с запаянными smd светодиодами.

Каждая кнопка оснащается двумя светодиодными элементами: один отвечает за подсветку самой кнопки, а второй свидетельствует об активации той или иной функции. Исключение составляет кнопка ближнего света фар — в ней светодиод индикации включения отсутствует. Поэтому если предполагается замена светодиодов на всех пяти кнопках, то потребуется приобрести 9 элементов подсветки. Определить тип последних можно только после разборки кнопки. Для старого образца нужны светодиоды на 12 В диаметром 3 мм. В новом образце используются элементы с маркировкой 0805. При использовании стандартных светодиодов рекомендуется дополнительно по цепи питания (прямо в кнопке) устанавливать резистор сопротивлением от 500 Ом до 1 кОм, который предотвратит перегорание элемента.

Приобретать светодиоды лучше с небольшим запасом, поскольку есть вероятность повреждения элемента во время установки.

Как снять кнопки

Для демонтажа кнопок на передней консоли необходимо выполнить следующие действия:

- Снимаем клемму минуса с АКБ.

- Вынимаем заглушку бортового компьютера либо сам БК, если он установлен. Для этого достаточно зацепить её пальцем и потянуть на себя.

Замена подсветки кнопок передней панели

Поскольку замена светодиодов на старых и новых вариантах кнопок несколько отличается, каждый из процессов стоит рассмотреть отдельно.

Пересвет кнопок старого образца

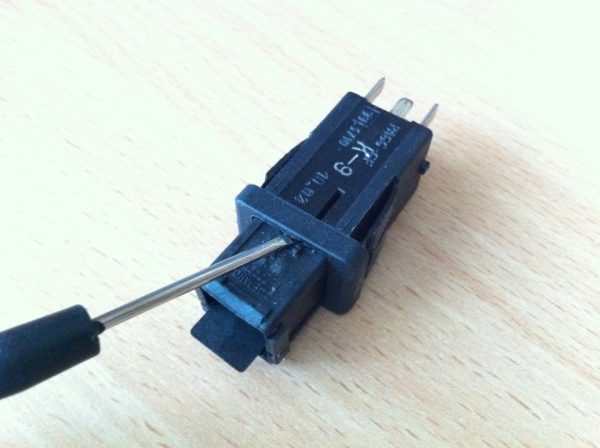

После демонтажа кнопок из панели приборов выполняем следующую последовательность действий:

-

Тянем за верхнюю часть кнопки и снимаем крышечку, на которую производится нажатие.

Светодиоды на всех кнопках панели приборов меняются аналогичным образом.

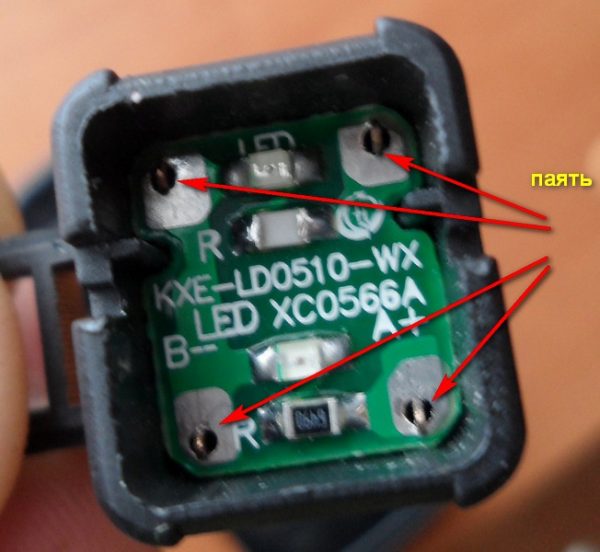

Пересвет кнопок нового образца

На современных кнопках светодиоды меняем таким образом:

- Разбираем кнопку, как и в предыдущем пункте.

- После вскрытия обнаруживаем плату с установленными светодиодами. Определяем полярность элементов и выпаиваем их паяльником с тонким жалом.

Для удобства замены светодиодов плату из кнопки можно извлечь. В зависимости от самой кнопки плата может быть вставлена или впаяна на ножки.

Видео: пересвет кнопок ВАЗ 2114

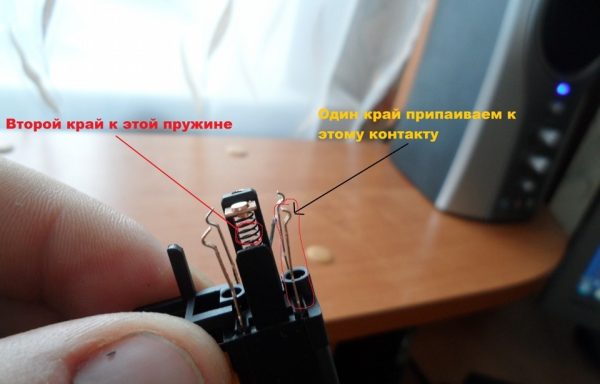

Модернизация кнопок включения габаритов и ближнего света

Кнопки включения габаритов и ближнего света фар выполнены в виде единого элемента. Отсутствие светодиода, указывающего на включение ближнего света фар, многим автолюбителям доставляет неудобства. Обусловлено это тем, что часто непонятно, работают фары или нет. Для решения этой проблемы прибегают к модернизации кнопки. Помимо перечисленных выше инструментов, понадобится аналогичная кнопка, с которой будут сняты необходимые детали. Непосредственно процесс доработки состоит из следующих шагов:

-

Демонтируем кнопку из панели.

Видео: доработка кнопки включения ближнего света

Опыт автолюбителей

Приняв решение выполнить пересвет кнопок на ВАЗ 2114, необязательно обращаться в сервис: доработки можно выполнить своими руками. Процедура не является сложной и требует минимального перечня инструментов и начальных знаний в электротехнике. Соблюдая пошаговые инструкции, выполнить пересвет кнопок не составит особого труда.

Многие видели корпуса моих поделок.

Многие задавали вопросы о технологии изготовления надписей.

Я даже где-то частично описывал процесс.

Но запихать все в более детальное описание никак не доходили руки.

Как и обещал - рассказываю пошагово весь процесс от начала и до конца.

ВНИМАНИЕ! Ниже приводится описание процесса изготовления корпуса с нуля с использованием фольгированного стеклотекстолита, поэтому людям, неровно дышащим к этому материалу, во избежание психологических травм лучше дальше не ходить, ну а мы продолжим.

Содержание / Contents

? Лирическое отступление

С чего обычно начинается изготовление какого либо устройства у радиолюбителя?

Иногда это острая жизненная необходимость. Например, термостат для аквариума или ускоритель элементарных частиц для разгона облаков – все в хозяйстве может пригодиться. Или, например, практический интерес.

Вон Ляпкин-Тяпкин с сайта transformator.bzz сделал усилитель на одном транзисторе на полкиловатта и рекламирует его как средство для решения всех проблем со звуком! А главное народ хвалит! Надо и себе сделать – посмотреть что получится! Шутка…

На самом деле любое электронное устройство требует корпуса. От этого никуда не деться. И если корпус можно использовать готовый, или сделать его своими руками, то сделать надписи и оформить его, так сказать, лицо, получается гораздо сложнее.

Тут важно иметь не только прямые руки, но и доступ к промышленному оборудованию, что не каждому под силу.

Найти типографию с нужным оборудованием проще, чем четырехкоординатный фрезерный станок.

Поэтому я расскажу о технологии изготовления надписей на передних и задних панелях корпусов с использованием оборудования для полиграфии.

Но обо всем по порядку.

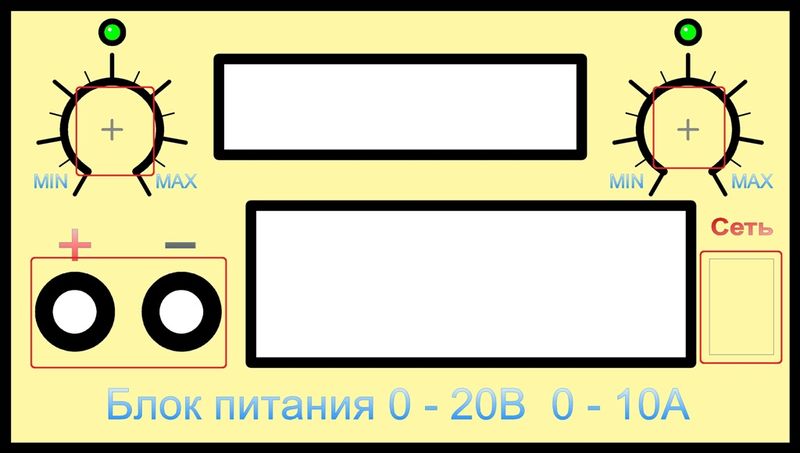

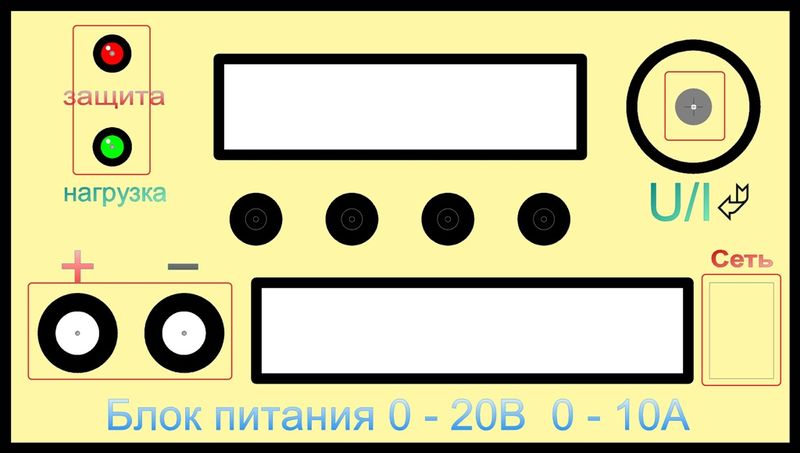

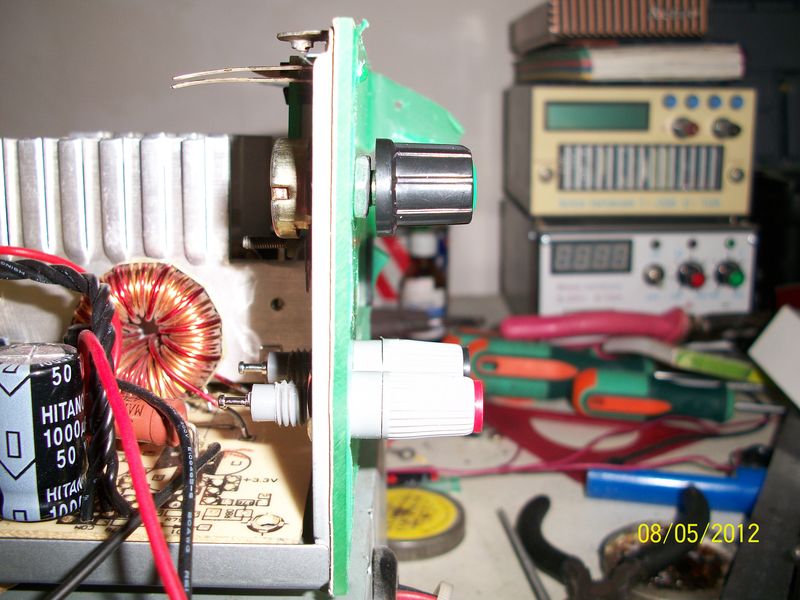

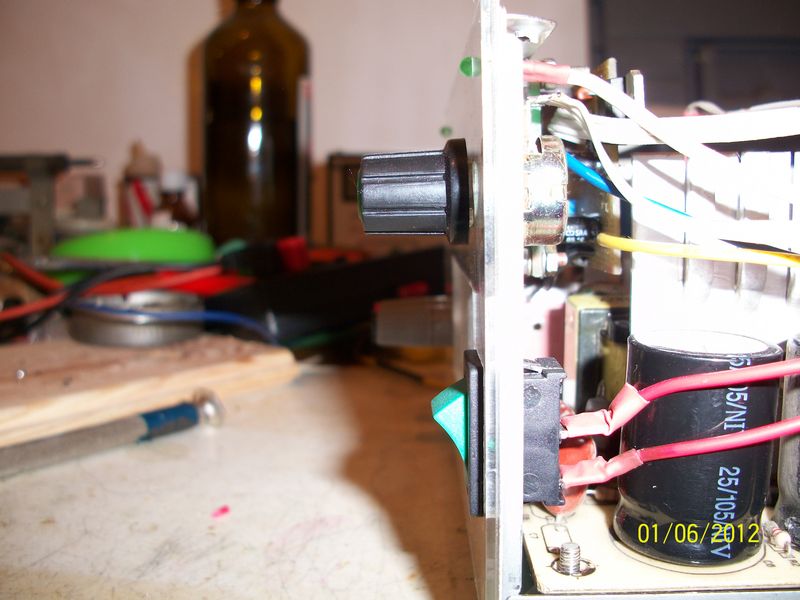

Есть некое электронное устройство, например, такое:

Стоит задача – сделать для него корпус. Ну или не сделать. Но тогда оно будет собирать пыль на полке или, что еще хуже, будет разобрано из-за какого-нибудь срочно нужного компонента.

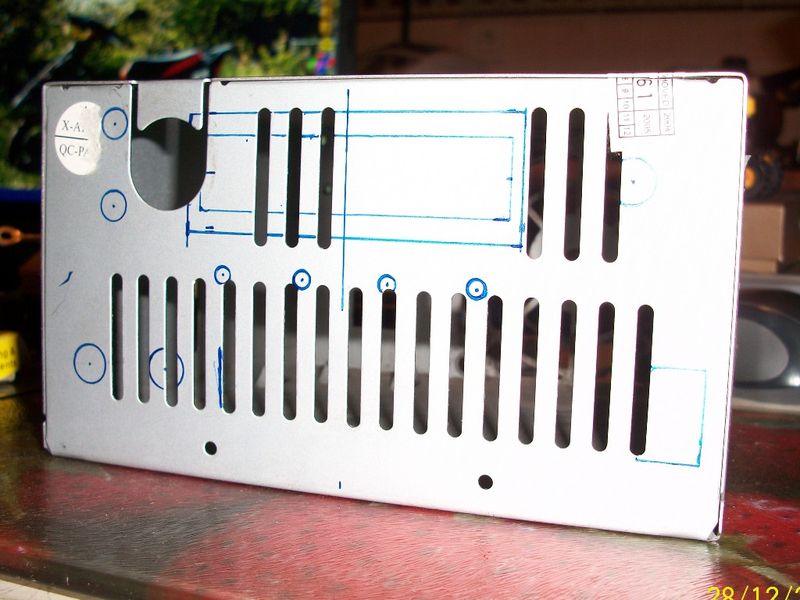

Поэтому, как бы не хотелось, а надо делать корпус! Как правило, каким будет корпус, расположение органов управления на передней панели, разъемов на задней, мне примерно известно на этапе разработки, поэтому и плата делается с учетом всех нужных допусков и размеров.

Цвет будущего корпуса – черный металлик, сверху глянец, надписи белым.

Мне нравится черный цвет аппаратуры – поэтому выбор без вариантов.

? Что требуется:

? Размечаем, пилим, сверлим, спаиваем, грунтуем

Процесс довольно веселый, обычно проходит с песнями, шутками и прибаутками.

Размечаю, режу, сверлю отверстия, режу нужные проемы, матюгаюсь.

Те участки, что окажутся снаружи и будут окрашены – обдираю от фольги, так как на нее плохо ложится краска.

Остальное является еще и элетростатическим экраном – еще один плюс этому материалу.

Теперь шкурю вкруговую и грунтую.

Процедура грунтовки не обязательная, но позволяет сэкономить на чистовой покраске.

Используется черная нитроэмаль в аэрозоле.

Матовая или глянцевая – роли не играет.

Фольгу изнутри тоже крашу, так как она быстро окисляется, и потом внутрь корпуса без слез не взглянешь.

? Corel Draw в проектировании морд

Когда краска высохнет, беру линейку, открываю графический редактор и начинаю креативить!

Дизайнер из меня никудышний, поэтому получается как придется.

Для чего линейка? Чтоб точно выставить размеры будущих отверстий для органов управления.

Для уточнения делаю пробные распечатки, вырезаю ножницами и на просвет корректирую местоположение всех частей панели на предмет совпадения с отверстиями в корпусе.

Когда все готово, размещаю надписи и делаю несколько копий.

Для чего – расскажу позже.

? Следующий этап – изготовление фотоформы

В этом месте я сделаю небольшое отступление. Что такое полиграфия знает каждый, по крайней мере слышал такое слово. Вкратце происходит это так. Верстается газетная полоса, рисуется рекламная листовка, календарь, плакат или этикетка. На компьютере.

После этого, на специальной машине, называемой фотонаборный автомат или фотонабор, изготавливается фотоформа.

Принцип работы фотонабора точно такой же, как у лазерного принтера, только вместо бумаги и тонера – фотопленка, чувствительная к инфракрасному спектру. Ну и формат побольше.

Далее с этой формы, путем прямого экспонирования, засвечивают фотопластины. Процесс напоминает экспонирование фоторезиста, кстати, тоже с участием ультрафиолета. Только вместо платы специальная пластина, вместо фоторезиста – специальный фоточувствительный слой, который после травления в специальном растворе формирует изображение, которое потом переносится на бумагу и получается газета, журнал, календарь или флаер на очередную пьянку.

Даже надписи на платах делаются методом шелкографии, где изначально для изготовления трафарета тоже требуется фотоформа.

Это я к чему? В любом городе есть типография. Иногда не одна. И, как правило, там есть фотонабор. И за небольшую сумму или просто за что-то булькающее или хрустящее можно попросить изготовить фотоформу. Можно официально - зачастую это входит в спектр обычных услуг типографского комплекса.

Для моего случая вывести форму надо в негативе. Оператор фотонабора знает, как это сделать и от меня требуется только файл.

Вот примерно такая пленочка получилась.

Я не зря упомянул про несколько копий. Во-первых, формат машины большой, и пленки на мой заказ ушло все равно довольно много, что видно на фото. Во-вторых, не всегда с первого раза удается получить нормальную окраску или можно повредить пленку в процессе резки, поэтому несколько копий не помешает.

Теперь вырезаю пленку по размеру морды лица.

? Проходимся беленьким по пленке, черненьким по корпусу

Следующий этап. Беру скотч и лист бумаги. Приклеиваю пленку к листу по контуру лицом вниз.

Те участки, которые нужно сохранить прозрачными, тоже заклеиваю. Обычно это места для светодиодов, или, например, окно для индикатора.

Окно индикатора заклеено черной изолентой – она как раз по ширине подошла!

Далее. Леплю полученный лист на стенку и крашу белой краской. Зачем на стену? У меня стена белая и лист не улетает под напором воздуха от баллончика! В общем в любое место, которое не жалко немного раскрасить!

Можно поизвращаться и покрасить разные участки или надписи разными цветами – но я не сторонник такого дизайна, поэтому просто белым.

После высыхания белой краски – прохожу слоем прозрачной, чтоб уменьшить вероятность контакта белой краски с черной краской панели.

Теперь можно оставить фэйс сохнуть подольше и вспомнить про корпус.

Его крашу черным металликом поверх черного грунта. Это почти последний этап окраски. Когда все высохнет, а высохнуть должно очень хорошо – это предотвратит отслоение краски на последнем этапе (результат неполного высыхания краски виден на первом фото по самой нижней линии под индикатором, вылезает обычно через день-два), можно готовить пленку к соединению с панелью.

Аккуратно отрываю скотч и изоленту – вот такая фигня получилась в результате.

? Конец - делу венец!

Теперь приступаю к заключительному этапу. Тут нужен зоркий глаз, трезвая голова и прямые руки.

Беру прозрачную краску, наношу ее на лицевую панель тонким слоем, и пока она не высохла, приклеиваю сверху пленку окрашенной стороной вниз.

Это надо делать быстро, так как нитроэмаль довольно шустро сохнет, а попасть надо достаточно точно, чтоб все отверстия совпали как надо.

Почти все. Теперь можно сверху пройтись прозрачной краской, чтоб создать шероховатость, а можно сделать глянец.

Как-то так.

Дальше начинается самое интересное. Прорезать нужные отверстия не составляет труда, я делаю это паяльником.

Пленка легко прожигается, но нужно это делать быстро, так как от длительного воздействия температуры вокруг отверстия образуется коричневый ареол, что не всегда удается спрятать под креплением ручки или тумблера.

Ну и пихаю кишки на свое место.

Уррра! Праздник пришел в наш дом, и

устройство обрело иммунитет от выброса в ведро или разбора на запчасти!

Можно попытаться модернизировать технологию, отказавшись от пленки, и использовать обычную мелованную бумагу, накрыв ее тонким оргстеклом, но при этом придется решить ряд проблем, например как добиться плотного прилегания бумаги и оргстекла к панели, без применения болтов.

Или как аккуратно резать фигурные отверстия в оргстекле подручными инструментами.

Я знаю, что не справлюсь, поэтому этот вариант для себя даже не прорабатывал.

Устройство делалось не на выставку, не на продажу, а для не очень частого использования, поэтому осталась масса нюансов в виде неровных кромок и кривых углов, а также кнопок без наконечников или клавиш лицевой панели.

Кому интересно, что за устройство я пихал в корпус - это сканирующий приемник AM/WFM/NFM (45 - 855 MHz). Cхема и прошивка не мои, мои только платы и конструктив. Может быть позднее расскажу и об этой моей конструкции.

Для разработки и отрисовки передней панели, я пользуюсь бесплатной программой FrontDesigner_3.0. Программа в пользовании очень простая, всё становится понятно сразу, в процессе работы с ней. В ней имеется большая библиотека спрайтов (рисунков), она - это что то наподобие Sprint Layout 6.0.

Какие сейчас наиболее доступные для радиолюбителя листовые материалы - это оргстекло, пластик, фанера, металл, бумага, различные декоративные плёнки и прочее. Каждый выбирает для себя то, что ему более подходит по эстетическим, материальным и прочим условиям.

Как я делаю свои панели:

2 - Потом рисую в программе FrontDesigner_3.0 переднюю панель и распечатываю на принтере (дома имеется ч/б принтер) так сказать черновой вариант.

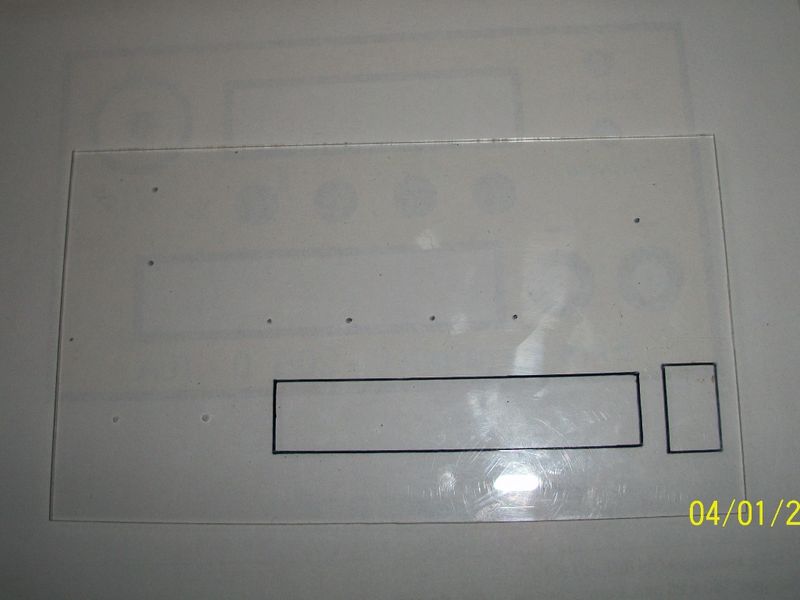

3 - Из оргстекла (еще его называют акриловое стекло или просто акрил) вырезаю заготовку для будущей панели. Беру оргстекло в основном у рекламщиков. Иногда они его и так отдают, а иногда приходится брать и за деньги.

4 - Дальше на распечатанном черновом рисунке платы, размечаю центры всех будущих отверстий и шилом делаю проколы в в них.

5 - Потом через эти проколы, маркером делаю разметку на акриле (оргстекле) и на корпусе своей будущей конструкции.

6 - Также на корпусе делаю разметку под все другие имеющиеся отверстия на панели, на индикаторы, выключатели и прочее…

7 - А как же закрепить на передней панели, или корпусе конструкции индикатор или дисплей?? Если корпус конструкции изготовлен из пластика, то это не проблема – просверлил отверстие, раззенковал, поставил винты с потайной головкой, опорные шайбы под дисплей (или трубочки) и всё, проблема решена. А если металл, да ещё тонкий? То тут так не прокатит, идеально ровную поверхность под передней панелью таким способом не получить и внешний вид уже будет не тот.

Можно конечно попробовать посадить винты с обратной стороны корпуса и на термо клей или приклеить "эпоксидкой", кому как нравится. Но мне так не нравится, как то уж слишком по-китайски, для себя же любимого делаю. Поэтому здесь я поступаю немного иначе.

Беру подходящие по длине винты с потайной головкой (такие легче паять). Места крепления винтов и сами винты залуживаю припоем (и флюс для пайки металлов), и припаиваю винты. С обратной стороны получается может не очень эстетично, зато дешево, надёжно и практично.

8 - Потом, когда всё готово и все отверстия просверлены, вырезаны и обработаны, распечатывается рисунок панели на цветном принтере у себя дома (или у соседа). Можно распечатать рисунок там, где печатают фотографии, предварительно нужно экспортировать файл в графический формат и подогнать его размеры под предполагаемую панель.

9 - Вот посмотрите некоторые экземпляры передних панелей моих конструкций, часть из которых изображена ещё и в начале статьи под заголовком. Может конечно не "супер-пупер", но вполне прилично, и показать друзьям будет не стыдно.

P.S. Можно сделать немного проще и обойтись без оргстекла. Если не предусмотрены цветные надписи, то можно распечатать рисунок будущей панели на чёрно белом принтере, на цветной или белой бумаге, или, если рисунок и надписи в цвете - то распечатать на цветном принтере, потом всё это дело заламинировать (для того, чтобы не так быстро залапывалась бумага) и приклеить её на тонкий двухсторонний скотч. Потом уже всё это дело крепится (приклеивается) на корпус устройства на место предполагаемой панели.

Пример:

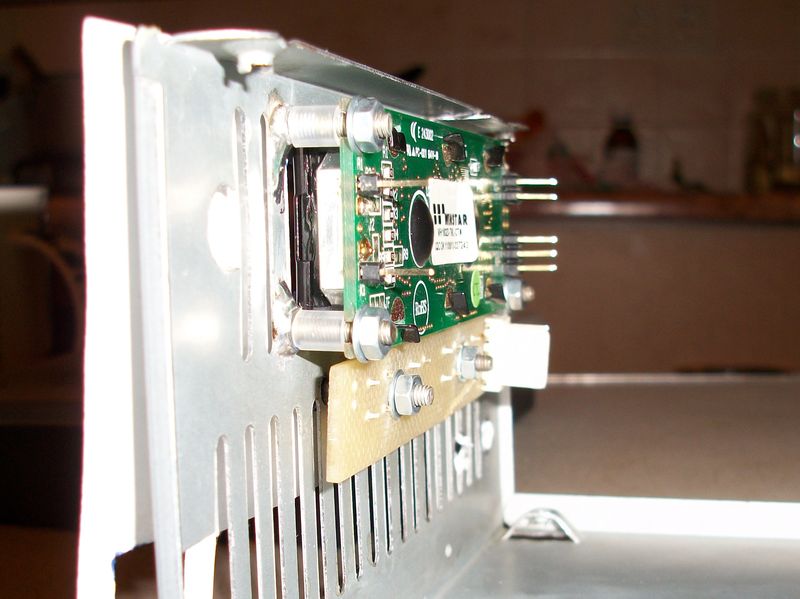

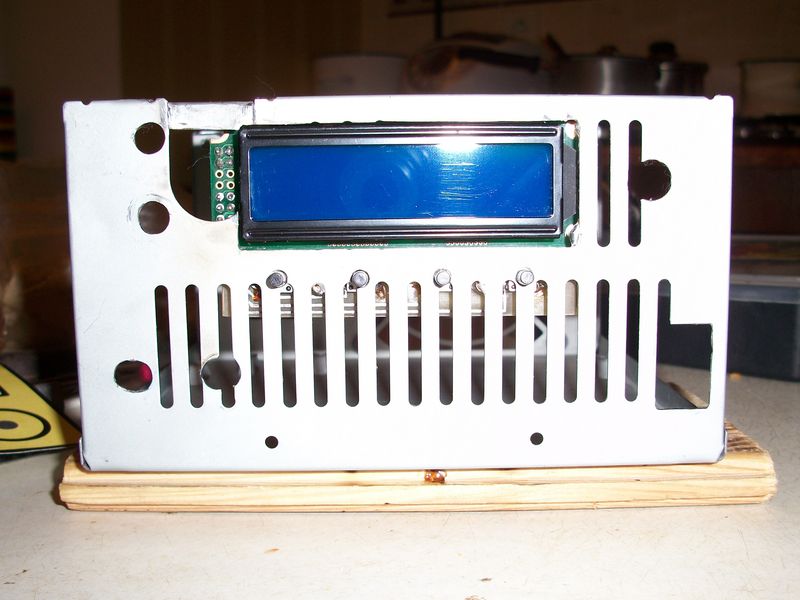

Была использована для передней панели старая печатная плата. На фотографиях видно, каким был начальный вариант конструкции, и каким он стал в конце.

Или вот ещё пара конструкций, где передняя панель изготавливалась по такой же технологии

Ну вот, в принципе и всё, что я хотел Вам рассказать!

Конечно, каждый сам для себя выбирает доступные ему пути в своём творчестве, и ни в коем случае я не навязываю Вам принимать мою технологию за основу. Просто может быть кто то возьмёт её, или какие то её моменты себе на вооружение и просто скажет мне спасибо, и мне будет приятно, что мои труды кому то пригодились.

С уважением к Вам! (Tyzik)

Читайте также:

webdonsk.ru

webdonsk.ru