Лифтер своими руками

Добавил пользователь Владимир З. Обновлено: 09.10.2024

Как правильно проводить локальный ремонт покрытия кузова авто?

Важно использовать подходящие инструменты и приспособления, а также чувствовать металл. Следует проявлять максимальную осторожность, чтобы не допустить нарушения целостности окрашенной поверхности. Для локального кузовного ремонта авто в основном используют специальные приспособления — рычаги из высококачественных сортов стали.

Отметим, что далеко не все повреждения деформационного характера поддаются ремонту без покраски. Довольно часто избежать посещения малярной автомастерской не удается. Это необходимо в случаях, когда нарушена целостность лакокрасочного покрытия, металл пробит насквозь, либо вмятины слишком глубоки. Также не следует проводить локальный ремонт баз покраски, если на месте повреждения раньше уже были вмятины и восстанавливались таким способом.

Фото минилифтера

Принцип локального ремонта кузова без покраски заключается в воздействии на деформированный участок с двух сторон. Для воздействия на внешнюю часть используют вакуумные присоски, клеевые системы и компактный инструмент для вытягивания металла — минилифтер.Видео, как сделать минилифтер своими руками:

На деформации большой площади ставят вакуумные присоски, а на вмятины небольших размеров приклеивают специальные адаптеры. После этого производится непосредственно подтягивание металлического слоя до необходимого уровня. Делается это в зависимости от степени и характера повреждения либо вручную, либо при помощи минилифтера. После данных манипуляций деталь кузова принимает свои прежние геометрические очертания.

Pops-A-Dent: цена порядка 700 рублей

От мелких остаточных вмятин избавляются при помощи специального отбойного инструмента, имеющего форму сигары и изготовленного из мягкого полимера (фторопласта). При обработке поверхность обязательно освещается при помощи лампы. Блики и тени от освещения электрическим прибором помогают выявить даже самые незначительные неровности.

Видео про Pops-A-Dent, как работает:

Как уже упоминалось, воздействие на деформированную поверхность оказывается и с внутренней стороны. Для этого применяются специальные рычаги в виде стержней, на одном конце которых крепятся наконечники различной конфигурации, а другой конец снабжен рукояткой.

Если внутренняя сторона деформируемого участка кузова доступна через щели в обшивке, то для проведения ремонта в них вставляют пластиковые расширители. Если доступа нет — то внутреннюю обшивку демонтируют (полностью или частично). В некоторых случаях в обшивке проделывают специальное отверстие, которое после проведения ремонта закрывают заглушкой.

Последним этапом ремонта без покраски является полировка отреставрированных участков.

Фотография вытягивания вмятин на кузове автомобиля

Главным преимуществом ремонта деформированных участков кузова без покраски является его экономичность, как в плане денег, так и времени. После грамотно проведенных работ кузов выглядит как новенький, никаких следов на его поверхности обнаружить не удается даже при очень придирчивом осмотре.

Множество автолюбителей сталкивались с необходимостью самостоятельно отремонтировать или осмотреть транспортное средство. Сделать это можно при помощи специальных смотровых ям или подъемников. Далеко не у каждого водителя получается сделать яму в гараже, да и добраться до нее на поломанной машине есть возможность далеко не всегда. Именно в таком случае пригодится автолифт, который можно сделать своими руками или приобрести в магазине.

Зачем он нужен

Покупать его в большинстве случаев не имеет смысла. Как с точки зрения финансов, так и с точки зрения свободного места в гараже. Хотя, для владельцев машин, имеющих большой гараж-мастерскую, его наличие уже огромный плюс.

Во-первых, не будем усложнять жизнь и копать смотровую канаву, которая в принципе, кроме как для доступа к днищу больше ничего не даёт. Однако в случае с подъёмником любого типа получаем определённую выгоду:

- очень удобно проводить сварочные и рихтовочные работы по кузову;

- работы по обслуживанию и замене ходовой части, подвески, тормозов, выхлопа и всей трансмиссии;

- шиномонтаж и замена колес при помощи подъёмника проходит быстрее и проще;

- можно совмещать профилактический осмотр с мелким ремонтом.

Виды автомобильных подъемников

Имеются три типа подъемных агрегатов для ремонта транспортных средств:

- Винтовые подъемники.

- Цепные механизмы.

- Гидравлические устройства.

По методу поднятия машины подъемники делятся:

- Вилочные устройства.

- Платформенные механизмы.

- Ножничные подъемники.

Наиболее распространенным видом подъемника автомобилей являются вилочные винтовые устройства. Их базой является вал, изготовленный из инструментальной стали, выдерживающий усилие в несколько тонн. Но изготовить такое устройство в домашних условиях практически невозможно ввиду сложности конструкции вилок. Поэтому для самостоятельного изготовления лучше применять винтовые устройства платформ.

Они изготовлены в виде двух швеллеров, расположенных параллельно друг к другу, и находящиеся ребрами вниз, закрепленных к винтовым устройствам привода, обеспечивающих подъем всей конструкции. В таких агрегатах требования к валам не слишком строгие, так как подъем обеспечивают четыре вала вместо двух. Их значительным недостатком является необходимость применения домкрата для выполнения ремонта подвески, так как колеса автомобиля не подвешены, а находятся на швеллерах.

Часто платформенные и в виде вилки подъемники для транспорта производят с приводом цепью. По своим параметрам они не хуже винтовых, но в изготовлении они гораздо сложнее, требуется совместная синхронная работа электрических приводов и тормозных устройств. Чтобы изготовить подъемные устройства ножничного вида, обычно применяют гидравлический привод, но некоторые умельцы проводят эксперименты с винтовым и цепным приводом.

Выбираем конструкцию

Для изготовления агрегата для подъема автотранспорта своими руками важно ознакомиться с конструкциями, представляемыми на рынке. Стоимость готового оборудования может быть приравнена к цене автомобиля. В автомастерских можно встретить самый распространенный вариант – винтовой двух стоечный домкрат, конструкция может быть выполнена с гидравлическим или электрическим приводом. Конструкция может быть выполнена с применением дополнительных балок, в зависимости от предполагаемых нагрузок.

Ножничный подъемник имеет платформу, в движение приводится механизмом, похожим на ножницы. Самодельный подъемник такого типа приводится к работе механическим усилием, производит поднятие гидравлическим приводом, соединенным с электромотором. Перед изготовлением такого рода конструкций важно не забывать про технику безопасности. При работе, детали могут самопроизвольно опуститься, что приведет к необратимым последствиям. Самодельный автомобильный подъемник должен быть изготовлен с запасом силы агрегатной мощности, при использовании важно знать массу поднимаемого элемента.

При внештатных ситуациях с гаражным подъемником, позволяют удержать автомобиль стопорные механизмы. Во избежание критических моментов, необходимо проверять состояние электродвигателя и шлангов. Основная проблема изготовления винтового подъемника своими руками состоит в сложности сборки и изготовлении механизма. Гидравлические детали стоят дорого, приобретение новой конструкции нецелесообразно.

Для гаражного использования подойдет модификация механизма, позволяющая приподнимать автомобиль с определенной стороны. Своими руками возможно изготовить гидравлический лифт, который поднимает авто на угол до 60 градусов, такая конструкция именуется опрокидывателем.

Рыночные цены

Словом, преимуществ-то много, но вот цена кусается. К примеру, один из самых надежных видов, ножничный, стоит в пределах 150-220 тысяч рублей. Цена кусается, тем более, если придется обслуживать десятилетнюю девятку, которая стоит втрое дешевле. Да и качество дешевых изделий оставляет желать лучшего, а более-менее серьезные модели можно купить уже от 300 тысяч.

Чтобы не тратить такую сумму, вполне возможно сделать его своими руками. Стоит ознакомиться с заводскими образцами и взвесить все за и против, чем мы сейчас и займёмся. Некоторые чертежи и схемы ножничных устройств мы разместили на страничке и они, возможно, натолкнут на нужную конструкторскую мысль. Понятно, что копировать размеры со схем не имеет смысла, поскольку условия бывают разные, как и разные требования к механизму.

Покупка или самостоятельное изготовление?

На первый взгляд, изготовленный самостоятельно автолифт должен стоить намного дешевле нового, поскольку в его цену не заложена зарплата рабочего, который над ним работал. Но так кажется только на первый взгляд. Новые китайские автолифты обойдутся в 90-100 тысяч рублей, в то же время материалы для собственного подъемника буду стоить от 100 до 120 тысяч.

С другой стороны, бившие в употреблении автолифты от дорогих фирм, могут обойтись дороже, чем новые китайские подъемники. Таким образом, основным критерием подбора остается надежность механизма.

При самостоятельном изготовлении подъемника берется за основу разработанная кем-то схема нагрузок, на которую и приходиться полагаться при эксплуатации автолифта. Прежде чем принять решение покупать подъемник и сделать его самому, каждый должен ответить на вопрос, кому он доверяет больше: себе или рабочим завода и технологиям, которые создали тот или иной автолифт?

Видео: автоподъемник своими руками.

Что лучше: собрать подъемник самостоятельно или купить

Люди часто собирают подъемник самостоятельно, потому что новая заводская конструкция стоит дорого. При этом нужно учитывать, что сделать самодельный подъемник — не всегда простая задача. Кроме того, если конструкция собрана неправильно, то ее использование может быть опасно.

Установленный автомобиль падает с устройства, если:

- вес автомобиля показывает нагрузку, которую самодельный подъемный агрегат не может удержать;

- плохо работает механизм фиксации;

- опорное устройство не выдерживает имеющуюся нагрузку;

- у самодельного устройства неправильно установлены опоры, или они слабо закреплены.

Также сложности при создании устройства возникают потому, что некоторые элементы конструкции нельзя выполнить без специального оборудования. Например, трудно изготовить ходовые винты большой протяженности. Поэтому самостоятельно выполнить данную конструкцию достаточно трудно. Многие мастера вместо этого приспособления делают опрокидыватель для автомобиля, так как он проще изготавливается.

При создании приспособления большую часть деталей нужно будет покупать в магазинах, поэтому окончательная стоимость готового устройства может быть немалой.

К тому же понадобится точный расчет всех узлов, который сможет сделать только инженер, имеющий опыт выполнения подобных работ. Если у вас нет таких знаний, то придется заказывать проект со всеми расчетами в специальной организации, на что потребуются финансовые затраты. Если в расчетах будет допущена ошибка, то устройство не сможет выдержать большую нагрузку.

Поэтому если вы не уверены, что сможете воплотить такой сложный проект в реальность, лучше создать опрокидыватель для транспортного средства, который будет более безопасным.

Безопасность и надежность

Кроме цены имеются еще факторы, ставящие под сомнение самостоятельное изготовление автомобильного подъемника – безопасность и надежность. Даже не слишком большой автомобиль может весить больше тонны. Если подъемник не выдержит, автомобиль упадет на человека, находящегося внизу. Таких случаев много.

Подъемник может не выдержать по причинам:

- Опоры конструкции плохо закреплены.

- Стопорное устройство сломалось, так как имело неправильную конструкцию.

- Масса автомобиля оказалась больше допустимой, в результате приводной механизм не выдержал.

Для самостоятельного изготовления подъемника обычно берут готовую разработку, надеясь, что ее разработчик правильно сделал расчет деталей на прочность, либо производят эти расчеты сами. Такой проект может выполнить только квалифицированный инженер, а простой водитель не способен это сделать. Также, нужно рассчитать, какая нагрузка может прилагаться к приводу и механизму тормоза.

Если эти расчеты выполнены неправильно, то такой подъемник становится смертельным устройством. Также важно правильно рассчитать и основание этой конструкции. Здесь нужно не только залить необходимый слой бетона, но и сделать крепления в заданных местах.

Подъемник в гараж своими руками

Для использования в гараже возможно изготовить комплект для подъема авто своими руками. Понадобятся необходимые компоненты, инструмент и слесарные навыки.

Самодельный подъемник изготавливается с применением следующих деталей:

- Стальные уголки размером 8х8х1 см, для изготовления устойчивой конструкции.

- Редуктор червячного типа. Новое изделие может стоить дорого, обычно подбирается на разборах или снимается с нерабочего механизма. Необходимо обратить внимание на грузоподъемность, показатель начинается от 350 кг, показатель передаточной силы – 60 кг.

- Плита из стали, минимальной толщиной 1 см, изымается со старого оборудования.

- Комплект болтов, крепежный крюк, шпонки формой звездочки.

- Несколько железных цепей с диаметром звеньев от 2 см. Слабые цепи не выдержат нагрузку, следует обратить внимание на качество изделия, некоторые материалы могут растягиваться при процессе работы.

- Стальной трос, толщиной 5 мм.

Сборка и установка узлов происходит в обязательной последовательности, следуя предлагаемой инструкции. Крепление стальных уголков происходит на стенах, противоположным расположением от капота машины. Поверх уголков для подъемника, своими руками устанавливается стальная плита. Соединение производится подготовленными болтами. Далее необходимо установить червячный редуктор, зафиксировав шпонкой на приводном вале. Шпонка меньшего диаметра устанавливается на выходном вале редуктора.

Подъемник цепной своими руками

В плите проделываются отверстия, подходящие диаметру цепи, после этого происходит монтаж цепного механизма. Важно уделить внимание безопасности, в раме изготавливаются отверстия через определенное расстояние, ими вставляется стопорный механизм.

Особенности эксплуатации такого подъемника

Использование при работе агрегата червячного типа подходит для подъема двигателя автомобиля или несущих частей. Порядок применения автоподъемника, изготовленного своими руками прост, необходимо следовать следующим действиям:

- Демонтировать крепления двигателя, болты, гайки.

- После происходит подвод петель из стального троса, сцепление конструкции.

- Вращение приводного вала производится путем перебора цепи, небольшими усилиями можно медленно приподнимать деталь до нужного положения.

Подъемник в гараж червячного типа

После подъема, необходимо удалить автомобиль из зоны проводимых работ, подставив под двигатель стол. Подставку или стол возможно изготовить своими руками, конструкция должна быть прочной, выдерживать большие нагрузки. Удобным при использовании является стол на колесах, который позволяет перемещать деталь в необходимых направлениях.

Если автомобиль слишком большой

Ремонт крупных автомобилей не редкость, размер колес и высота клиренса могут не дать поднять необходимые части на нужную высоту. Процесс происходит с помощником, который оттягивает деталь на заранее подготовленный стол. Вращение редуктора происходит противоположной стороной к установленному элементу.

Автоподъемник для больших автомобилей

Такие ситуации приводят к мыслям об улучшении и модернизации автомобильного подъемника для гаража своими руками. Возможно изготовить подвижную конструкцию, которая будет давать возможность двигать поднимаемую часть на необходимые расстояния. Возможно изготовить агрегатную установку с электродвигателем на понижающем редукторе, при этом случае может получиться настоящий кран для подъема крупногабаритных механизмов.

Привод и подъёмник

Привод всех подъёмников может быть как гидромеханическим, так и электромеханическим. В первом случае для подъёма эстакады или стола используется электрический двигатель с помпой и система гидравлических цилиндров. Принцип работы его довольно прост и он понятен по схемам и приведённым чертежам. Как правило, для работы гидростанции подъемника используется трехфазный электродвигатель на 380 Вольт, а гидравлическая арматура должна быть строго выверена по параметрам в зависимости от ожидаемой нагрузки.

Бюджетные гидростанции работают и от 24-вольтового электродвигателя, но их грузоподъемность сильно ограничена, а надежность, исходя из страны изготовления, невероятно низка. Именно поэтому гораздо рациональнее и дешевле будет собрать самому, чем покупать китайский металлолом, хотя производитель производителю рознь.

Видеоурок

Как бы там ни было, но к проектировке и технологическим инженерным расчётам нужно подходить очень серьёзно. Так, необходимо будет вычислить минимальное сечение балок, расчёт осей гидроцилиндров, подбор гидроцилиндров по производительности и длине штока, правильно подобрать гидронасос и систему управления. Особое внимание при проектировке уделяют безопасности и аварийным механизмам подъёма/опускания автомобиля.

Задача довольно непростая, но решаемая. При наличии материалов и знаний можно собрать небольшой ножничный подъёмник, который станет полезным не только вам, но и вашим друзьям и соседям. Удачной проектировки!

Смотровая яма в гараже

Трудности при изготовлении подъемника

Стоимость автоподъемника в готовом виде высока, однако изготовленный своими руками вариант может повредить работающего под ним человека при ненадежной конструкции. Вес автомобиля не должен превышать более тонны, при падении конструкции на человека, можно получить необратимые травмы.

Самодельный подъемник для автомобиля изготавливается по подготовленным чертежам, или используются версии готовых изделий. При последнем случае приходится надеяться на высокие к вычислению навыки автора. Неверный расчет основания или одного из скрепляемых узлов может привести к необратимым последствиям, при лучшем случае, порче поднимаемого агрегата.

Для самодельного комплекта, изготовленного своими руками понадобятся детали и узлы, без которых сборка невозможна. Найти такого вида комплектующие можно в больших магазинах по реализации строительной техники. Если средств на новые детали недостаточно, необходимо отправится на пункты приема металлолома и предприятия, списывающие старые детали.

Кол-во блоков: 15 | Общее кол-во символов: 17503

Количество использованных доноров: 5

Информация по каждому донору:

Лифт для фрезера, который можно приобрести в серийном исполнении или изготовить своими руками, – это приспособление, позволяющее повысить как качество, так и точность обработки, выполняемой ручным электроинструментом. Результаты последней сильно зависят от того, насколько точно и уверенно манипулирует таким устройством пользователь. Для того чтобы минимизировать влияние человеческого фактора на результаты обработки, выполняемой ручным фрезером, и были разработаны специальные приспособления.

Самодельный лифт для ручного фрезера, выполненный из фанеры и бруса

Одним из них является механизированное подъемное устройство для фрезерного электроинструмента, которое в полном соответствии с его функционалом называют лифтом. Как уже говорилось выше, такое приспособление можно приобрести в серийном исполнении, но стоить это будет недешево, поэтому многие домашние мастера успешно изготавливают его своими руками.

Для чего необходимо такое приспособление

Лифт для фрезера, при помощи которого обеспечивается точное перемещение закрепленного на нем ручного электроинструмента в вертикальной плоскости, необходим во многих ситуациях. К таким ситуациям, в которых качество и точность обработки изделий из древесины имеют не последнее значение, следует отнести декоративную отделку мебельных панелей, выполнение технологических пазов и проушин на элементах мебельных конструкций. Качество обработки в таких случаях будет зависеть не от опыта выполняющего ее мастера и твердости его рук, а только от точности настроек приспособления и степени его устойчивости.

Даже у человека, обладающего неплохой физической подготовкой, при работе с ручным фрезером, вес которого может составлять 5 кг и даже более, устают руки. Это напрямую отражается на точности и качестве работы. Кроме того, такую точность обработки, которую способен обеспечить ручной фрезер, установленный на лифте, при манипуляциях, выполняемых с электроинструментом вручную, получить невозможно.

У большинства фрезеров штатная регулировка при установке инструмента в столе становится просто не удобной

К необходимости изобретения такого полезного приспособления, каким является лифт для фрезера, привело то, что разнообразие типов декоративной отделки изделий из древесины значительно расширилось, усложнились технологические приемы обработки данного материала, а также повысились требования к точности ее выполнения. Все вышеперечисленные факторы требуют, чтобы в ручном фрезерном электрооборудовании сочетались высокая подвижность его рабочего органа, а также точность совершаемых им перемещений. Именно таким требованиям в полной мере отвечает лифт для фрезера, при помощи которого используемый электроинструмент быстро поднимается и опускается на необходимую высоту над рабочим столом, а также удерживается на заданном уровне в течение требуемого количества времени.

Удобство использования фрезерного лифта заключается еще и в том, что каждый раз устанавливать электроинструмент на такое приспособление не требуется. Это способствует как упрощению производственного процесса, так и увеличению его производительности.

По какому принципу работает лифт для фрезера

Для того чтобы поднять или опустить ручной фрезер при помощи фрезерного лифта, можно воспользоваться воротком, рычагом или любым другим подъемным механизмом подходящей конструкции. Такой функциональной возможностью, которой обладает лифт для фрезера, обеспечивается:

- быстрое и точное выставление размеров пазов и других рельефных элементов, вырезаемых на поверхности деревянной заготовки;

- возможность оперативной замены инструмента в патроне фрезера.

Если обобщить варианты конструктивного исполнения наиболее используемых моделей фрезерных лифтов, то описать принцип действия такого приспособления можно следующим образом:

- На рабочий стол или верстак монтируют опорную пластину для фрезера, которая изготавливается из листа металла или текстолита.

- На опорной пластине закрепляют две стойки, располагаемые параллельно.

- Сам ручной фрезер устанавливают на специальной каретке, которая имеет возможность свободно перемещаться вверх и вниз по установленным на опорной пластине стойкам.

- Каретка с установленным на ней фрезерным электроинструментом и весь лифт перемещаются на требуемое расстояние за счет того, что на них воздействует специальное толкающее устройство.

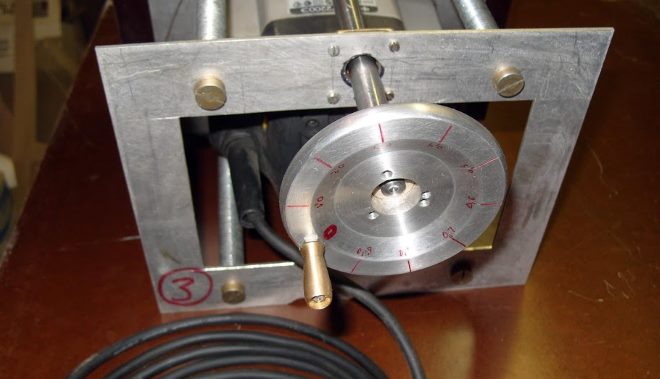

Использование в конструкции металлических деталей значительно повысит точность работы самодельного фрезерного лифта

Рассмотрим основные требования, которых следует придерживаться, собираясь модернизировать фрезер своими руками при помощи лифта.

- Станина для размещения фрезера и все остальные конструктивные элементы подобного приспособления должны обладать высокой жесткостью. Соблюдение данного требования позволит не только повысить точность обработки, но и сделать работу пользователя более безопасной.

- Подъемная система, которой оснащается такое устройство, должна быть спроектирована таким образом, чтобы она могла обеспечить не только быстрое снятие и установку используемого фрезера, но и оперативную замену фрезерных головок на нем.

- Рабочий ход фрезерного лифта не стоит делать слишком большим, вполне достаточно, если рабочая головка электроинструмента будет перемещаться в пределах 50 мм. Этого вполне достаточно для качественного выполнения большинства технологических операций.

- Разрабатывая чертежи, следует предусмотреть, чтобы рабочая головка используемого электроинструмента могла жестко фиксироваться в заданном пространственном положении.

Самый простой фрезерный лифт можно сделать из домкрата или из трубчатой струбцины

Что потребуется для изготовления фрезерного лифта

Для того чтобы самостоятельно сделать свой фрезерный лифт, вы должны подготовить следующий набор расходных материалов, инструментов и технических устройств:

- непосредственно сам ручной фрезер, с которого необходимо демонтировать ручки;

- электрическая дрель;

- стандартный автомобильный домкрат (если подъемный механизм приспособления будет домкратного типа);

- лист металла или текстолита;

- деревянные бруски квадратного сечения;

- алюминиевый профиль;

- листы фанеры и ДСП;

- направляющие, изготовленные из металла;

- резьбовая шпилька;

- набор отверток различного типа и размера, гаечные ключи и плоскогубцы;

- сверла различных диаметров;

- болты, винты, гайки и шайбы различных размеров;

- эпоксидный клей;

- угольник, линейка, измерительная рулетка.

От фрезера вообще можно использовать только двигатель и стойки, особенно если инструмент не отличается высокой точностью хода по телескопическим направляющим

Возможные варианты конструктивного исполнения устройства

На сегодняшний день домашние умельцы разработали множество конструкций фрезерных лифтов, но наиболее популярными и, соответственно, заслуживающими внимания являются два варианта изготовления такого устройства:

- лифт для ручного фрезера, приводящийся в действие при помощи автомобильного домкрата;

- приспособление, конструктивными элементами которого являются опорный диск, резьбовая шпилька и диск-маховик.

Вариант первый. Лифт из домкрата

Принцип действия домкратного фрезерного лифта основан на том, что рабочая головка ручного фрезера, закрепленного на опорной пластине, поднимается и опускается за счет управления встроенным в конструкцию домкратом.

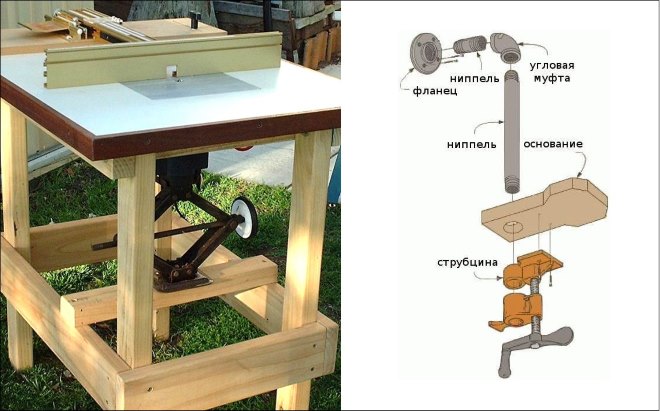

Фрезерный стол с лифтом на основе домкрата

Домкратный фрезер своими руками изготавливается следующим образом:

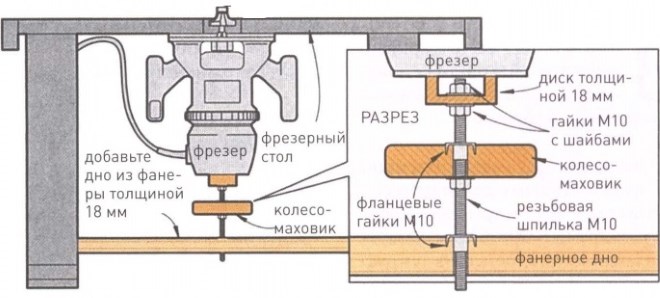

- К нижней части рабочего стола крепится изготовленный из 15-миллиметровой фанеры или ДСП короб, который будет одновременно выполнять функции опорного устройства и защитного кожуха для всего приспособления.

- Во внутреннюю часть такого короба, размеры которого следует предварительно рассчитать, помещается как домкрат, так и ручной фрезер, соединенный с его подвижной частью. Домкрат при его размещении в коробе прикручивается своей подошвой к нижней стороне кожуха-опоры, а ручной фрезер через специальную металлическую подошву соединяется своей верхней частью с внутренней поверхностью столешницы верстака. При этом в столешнице выполняется сквозное отверстие, через которое свободно должна проходить рабочая головка фрезера с зафиксированным в ней инструментом.

- В качестве опорной пластины для установки фрезера, которая под воздействием усилия от домкрата перемещается в вертикальном направлении вдоль двух закрепленных стоек, используется лист текстолита или металла соответствующего размера.

Вариант второй. Лифт с резьбовой шпилькой

Схема изготовления приспособления с использованием опорного диска, резьбовой шпильки и маховика выглядит следующим образом:

- Из доски толщиной 18–20 мм выпиливается круг, который будет выступать в роли опорной площадки ручного фрезера.

- В центральной части опорного диска сверлится отверстие диаметром 10 мм, в которое вставляется резьбовая шпилька такого же диаметра. Длина шпильки, которая соединяется с опорной площадкой при помощи двух гаек и шайб, должна быть подобрана таким образом, чтобы обеспечить фрезеру рабочий ход не менее 50 мм.

- Нижняя часть шпильки, пропущенная через фанерное днище, зафиксированное между ножками рабочего стола, соединяется с дисковым маховиком. Следует иметь в виду, что в отверстие в днище, через которое будет пропущена нижняя часть шпильки, должна быть встроена фланцевая гайка. Она и будет обеспечивать работоспособность подъемного механизма.

Схема лифта для фрезера с использованием резьбовой шпильки

Вариант самодельного лифта с резьбовой шпилькой

Используя фрезерные лифты совместно с механизмами, которые будут дополнительно обеспечивать боковое перемещение электроинструмента, можно сделать еще более функциональное приспособление, которое превратит ваше ручное оборудование в полноценный 3D-фрезер.

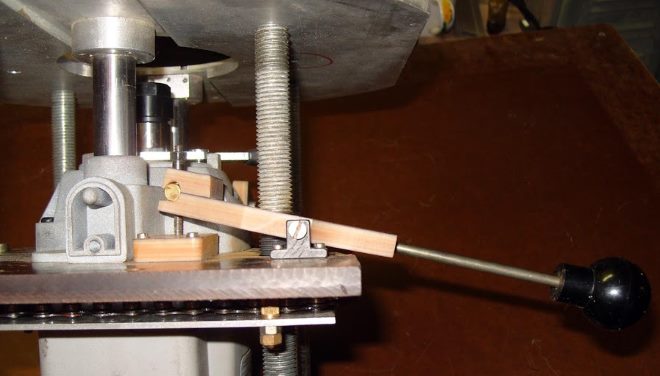

Вариант третий. Лифт с цепной передачей

Изготовление этого фрезерного лифта займет намного больше времени, зато в результате вы получите четко работающую систему подъема и опускания инструмента.

Фрезерный лифт с цепной передачей

Звездочка из текстолита Монтажная плита Привод цепи

Натяжитель цепи Толкатель штатного выключателя Рычаг кнопки включения

Конструкция данного варианта фрезерного лифта подробно рассмотрена в представленном ниже видеообзоре.

Вмятины на автомобиле — проблема, возникающая даже у самых осторожных водителей. Она входит в число самых распространенных причин, по которым авто отправляется на ремонт. Повреждения на корпусе транспортного средства возникают по вине:

- столкновения с различными объектами,

- аварий,

- попыток взлома или актов вандализма.

Выпрямление вмятин на машине без покраски в автосервисе — дорогая задача. Но выполнить ее можно и без помощи специалистов за более короткий период. Для этого необходимо знать систему устранения вмятин на автомобиле, и располагать необходимыми инструментами.

Прежде, чем приступать к устранению повреждений, нужно удостовериться в том, что лакокрасочное покрытие кузова не имеет трещин. При наличии царапин или сколов выпрямление без покраски не осуществляется.

Вероятность возникновения подобной проблемы у автомобилей, выпущенных за последние двадцать лет, минимален. Это связано с использованием краски, в состав которой входят полимерные компоненты. Благодаря их наличию при возникновении повреждений краска не трескается, а растягивается вместе с металлической поверхностью, на которую она была нанесена. Если же авто относится к старшему поколению, устранить повреждения без покраски не получится. Для решения проблемы можно применить рихтовку классического типа, или выполнить перекраску небольших деталей.

Механическое устранение изнутри

Этот способ выравнивания вмятин кузова без покраски обычно применяется в рамках автосервиса так как требует определенных навыков. Механическое устранение повреждений изнутри автомобиля сводит риск возникновения повреждений ЛКП к минимуму и покраска в таком случае не требуется.

Механический метод восстановления поверхности изнутри осуществляется с применением рычагов.

Выдавливание осуществляется за счет силового воздействия на конкретную зону. Чтобы выпрямить вмятину, инструмент вводится под корпус авто через ближайшее техническое отверстие. После этого с его помощью выполняется давление на внутреннюю поверхность, пока не раздастся щелчок. Он — показатель того, что задача решена.

Удаление методом PDR

Этот способ удаления вмятины без покраски своими руками находится в списке самых сложных, и в большинстве случаев используется на территории автосервиса. Применение метода PDR самостоятельно сопровождается трудностями, решить которые сможет только профессионал. Система используется, если нужно устранить более сложные повреждения. Вытягивание осуществляют от воздействия силы на участки кузова изнутри.

Дополнительно потребуются съем внутренней обшивки и демонтаж некоторых комплектующих. Вмятины устраняются при помощи набора крюков. Эти инструменты существуют различных форм, длины и углов изгиба.

Задача осуществляется поэтапно:

- рабочая поверхность очищается (если нужно, снимаем мешающие детали),

- снижается напряжение на металл в зонах повреждений,

- поврежденная поверхность нагревается при помощи строительного фена до температуры не менее 40 градусов по Цельсию и вытягивает некоторые места без необходимости дополнительно выпрямления,

- вмятина простукивается по краям,

- посредством осуществления давления на внутреннюю поверхность обеспечивается выравнивание вмятины на автомобиле без покраски.

Человек, осуществляющий работы, должен соблюдать осторожность, и обладать специальными навыками.

Внешнее выравнивание специальным оборудованием

Внешнее выправление вмятин без покраски рекомендуется в тех случаях, если выполнить эту задачу изнутри не представляется возможным по определенным причинам. Устранение дефектов по поврежденному участку осуществляется при помощи:

- клеевых аппликаторов,

- клея,

- вакуумной присоски,

- фторопластовых отбойников,

- мини-лифтера.

Клеевые аппликаторы необходимо закрепить в зонах повреждения и не трогать их на протяжении высыхания. Мини-лифтер позволяет вытянуть вмятину, воздействуя на центральную точку. Завершающий этап – удаление клея. В результате покраска места повреждения не требуется.

В качестве аналога можно использовать другие инструменты. Этот метод выполняется схожим образом, но в центр повреждения крепится пистон, при помощи которого она вытягивается. Принцип также прост, как и предыдущий способ.

Если необходимое оборудование отсутствует, в домашних условиях можно использовать присоску и термоклей. Насадки должны соответствовать по габаритам вмятине. Они закрепляются на поверхности. Вытягивание происходит по аналогии с профессиональными инструментами.

Исправление магнитом

Исправление вмятин на автомобиле без необходимости покраски при помощи магнита – один из самых простых способов восстановления поверхности деталей. Для вытягивания используется магнит, который можно купить в магазине автозапчастей. Он имеет достаточную силу, чтобы выпрямить вмятины небольших размеров. Данным методом устраняются не глубокие вмятины. Если же дефекты более серьезные, воспользуйтесь другим методом.

Выравнивание повреждения магнитом на автомобиле выполняется в три этапа:

- между магнитом и поврежденной поверхностью кладется салфетка для защиты лакокрасочного покрытия,

- магнит притягивается к краям вмятины и постепенно оттягивается,

- инструмент необходимо двигать по кругу повреждения, пока не будет достигнута его центральная часть.

Использование фена нагрев-охлаждение

Этот способ восстановления поверхности выполняется при помощи строительного фена. При воздействии инструмента обеспечивается нагрев и охлаждение металлических комплектующих, что позволяет убрать повреждения без покраски. Осуществляя работу строительным феном, дополнительно необходимо использование:

- перчаток,

- респиратора,

- полироли.

Электрический инструмент создает разницу между общей температурой и температурой рабочей поверхности. Этим способом обеспечивается выпрямление металла без покраски. Подогрев вмятины выполняется при помощи плавных круговых движений феном по периметру повреждения.

После этого поверхность охлаждается сжатым воздухом. Если повреждение имеет средние размеры, то нагрев нужно выполнять поэтапно в разных зонах. Когда задача будет выполнена, место исправленной вмятины обрабатывается полиролью. Процесс не требует покраски места восстановления, много времени и затрат.

Выравнивание посредством аппликатора

Этот способ используется, если рихтовка изнутри невозможна. Сначала поверхность ремонта обезжиривается. Затем на края повреждения прикрепляются клеевые аппликаторы округлой и квадратной формы. После этого мини-лифтером выполняется вытягивание вмятин без последующей покраски места восстановления.

Вместо мини-лифтера можно использовать пластиковую скобу с центральным винтом.

Необходимо действовать осторожно, иначе вытяжка может сделать поверхность выпуклой. Данный метод не требует специальных навыков работы с дорогим оборудованием. Выравнивание осуществляется за короткий период с использованием pops a dent набора. Эти наборы включают комплекс необходимых инструментов для быстрой работы своими руками.

Выстукивание

Рихтовка без покраски используется, если повреждение имеет размеры выше среднего. Для осуществления задачи применяются прорезиненные киянки и крючки, имеющие разные формы. При помощи киянок внутренняя поверхность простукивается, благодаря чему повреждение исправлять проще. При беспокрасочном удаление вмятин рихтованием наносят не сильные, но частые удары. На завершающем этапе поверхность полируют.

Особенности восстановления вмятин

Правка вмятин без покраски возможна только после полноценной очистки и высушивания поверхности так как следует убедиться, что на поверхности нет повреждений лакокрасочного покрытия. Если выполнять работу на грязной поверхности есть риск допустить ошибку.

Чтобы снизить возможность нанесения вреда лакокрасочному покрытию автомобиля, выравнивание деталей рекомендуется делать при ярком освещении. Не забывайте учесть особенности металла, прежде чем выполнять конкретный способ вытягивания вмятин без покраски.

Читайте также:

webdonsk.ru

webdonsk.ru