Крыльчатка для автомобильного пылесоса своими руками

Добавил пользователь Morpheus Обновлено: 08.10.2024

Идея собрать промышленный пылесос у меня появилась очень давно. Основное отличие промышленного пылесоса от бытового - он рассчитан на большое количество мелкодисперсной пыли, фильтр бытового пылесоса такой пылью забъётся за пару минут. Пример мелкодисперсной пыли - дорожная, бетонная пыль от штробления, сверления и т.д. В заводских версиях промышленных пылесосов работоспособность достигается за счёт применения фильтров с большой площадью фильтрующего элемента - гармошечной конструкции. В бытовых пылесосах как правило применяется обычный мешок. Можно ещё вспомнить пылесос циклонного типа, но он эффективно работает всё-таки только с относительно крупными частицами. Можно вспомнить центрифуги для обогащения урана, где разделяются газы (!) с разной плотностью, но обороты там недостижимые в пылесосе.

Схем постороения промышленного пылесоса на ютубе множество, особо уникального у меня нет, это одна из возможных вариаций. Для постройки аппарата понадобится бочка литров на 100, лист фанеры, моторчик от соковыжималки, крыльчатка отопителя, пара фильтров от двигателя, и шланг. Для начала от бочки отрезаем верх, а по получившемуся отверстию вырезаем лист фанеры. В центре листа фанеры вырезаем отверстие по внутреннему диаметру крыльчатки. Двигатель крепим при помощи самодельных кронштейнов:

Однако с крыльчаткой обнаружились проблемы, нагрузка оказалась запредельной. Для двигателя была заявлена мощность в 300 Ватт. Однако с крыльчаткой на коллекторе начиналось запредельное искрение, обороты ощутимо падали, отчего снижалась и эффективность всасывания:

То есть такой вариант был нежизнеспособен, так как коллектор бы выгорел довольно быстро, да и эффективность пылесоса была недостаточной.

Поразмыслив, нашёл решение - укоротить крыльчатку. Отмерил линейкой на всех лопастях одинаковую полосу и отрезал:

Снизу добавил пластину - она не давала лопастям выгибаться и дополнительно направляла воздушный поток:

Далее приступаем к самому фильтрующему элементу. Здесь пригодятся использованные фильтры от двигателя. По внутреннему диаметру фильтра подбираем пластину, к которой крепим 3 шпильки:

Для фиксации шланга в бочке ниже уровня фильтров вырезал отверстие. Вокруг него вкрутил длинные шурупы. Затем вставил шланг и обмазал всё толстым слоем герметика. Теперь шланг просто вкручивается. Сам шланг внутренним диаметром 60, заказывал с Китая:

Также на досуге замерил мощность. Была заявлена в 300 Ватт, но сразу при включении было чуть более 500:

По итогу я очень доволен пылесосом, так как он собирает именно самую мелкодисперсную пыль, которую другим способом не убрать. При подметании убираются крупные частицы, мелкодисперсные частицы поднимаются в воздух и осаждаются по новой. Из недостатков несмотря на два фильтра они забиваются пылью за примерно 1\2 гаража :), после чего ощутимо снижается сила всасывания, что лечится доставанием фильтра и обстукивания его на улице, отчего из него вывалиется много грязи. Двигателя наверняка надолго не хватит, ну и хрен с ним, в продаже есть двигатели от бытовых пылесосов мощностью 1,5-2 кВатта, ценой в пределах 2 тыс. руб. Более мощный двигатель явно увеличит "межсервисный" интервал фильтра, тем не менее для уменьшения забивания фильтра планирую добавить мелкую вертикальную сеточку. Идея в том, чтобы при её забивании стукнуть пылесос об пол, отчего налипшая мелкодисперсная пыль будет отваливаться. Ну и само собой, надо будет сделат нормальную насадку со щёткой.

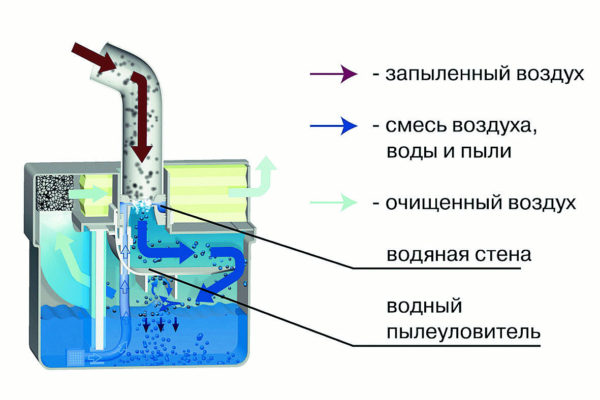

С водяным фильтром

Строительные пылесосы, оснащённые аквафильтром, относятся к востребованным моделям за счёт их способности не только тщательно очищать поверхности, но и воздух в помещении. Это особенно важно при выполнении пыльных работ.

Схема

Существует несколько основных вариантов, с помощью которых можно самостоятельно смастерить аквафильтр для уже имеющегося пылесоса. При этом, рекомендуется опираться на предварительно выполненные чертежи:

Приступая к конструированию аквафильтра, следует заранее подготовить необходимые материалы и инструменты:

- пластиковое ведро на 10 л с крышкой,

- переходники сантехнические – 2 шт.,

- фитинг – 1 шт.,

- панель ПВХ.

На первом этапе с боку ведра вырезают два отверстия, диаметр которых равен диаметру переходников. В одно из отверстий вставляют фитинг с трубой таким образом, чтобы конец переходника лишь на 2-3 см не доставал до дна. Именно к нему будет подключаться шланг от пылесоса. Сверху выставляется круг панели ПВХ, вырезанный по размерам ведра и оснащённый двумя отверстиями — под переходник и для выхода чистого воздуха. Во второе отверстие вставляется патрубок и к нему присоединяется выходной шланг (если его диаметр будет несколько меньше, край можно обмотать изолентой). Зазоры между переходниками и ведром обрабатывают герметиком, а в ёмкость заливается 2,5 л воды. Вся конструкция закрывается крышкой.

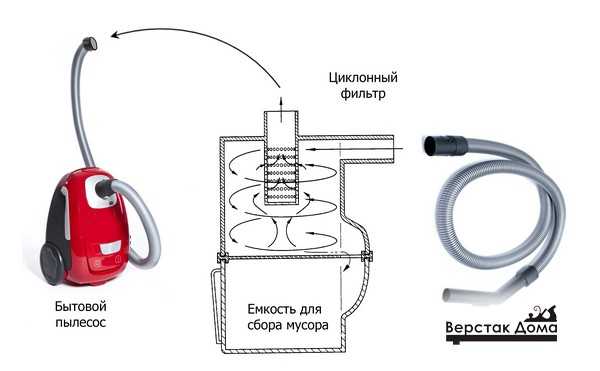

Стружкоотсос из пылесоса своими руками

В процессе механической обработки различных материалов, на выходе получается большое количество отходов, в виде опилок, стружки и пыли, удалить которые вручную достаточно сложно. Для упрощения процедуры было создано специальное устройство — стружкоотсос. Специализированные магазины предоставляют широкий ассортимент данных приспособлений, которые, однако, можно сделать в домашних условиях из старого пылесоса, своими руками.

Схема

Принцип работы прибора базируется на следующих действиях:

- в процессе функционирования пылесоса, в циклоне образуется разряжение;

- разница наружного и внутреннего давления заставляет механическую взвесь поступать в камеру циклона;

- инерция и вес отходов отделяют их от воздушного потока и заставляют оседать в резервуар с водой, расположенный внизу.

Для конструирования стружкоотсоса первым делом потребуется сам циклон. В этой роле может выступить крышка, установленная сверху накопительного резервуара. Либо два модуля могут быть просто совмещены. Для реализации последнего варианта потребуются следующие материалы и инструменты:

- ёмкость нужного объёма,

- крепёжные детали (гайки, шайбы, винты),

- кусок трубы (можно использовать канализационную, с манжетами),

- герметик,

- переходная муфта для соединения трубы и патрубка.

Сборка устройства проводится в несколько этапов

Сбоку ёмкости проделывают отверстие для входного патрубка. Он должен быть расположен по касательной резервуара. Образовавшиеся щели между стенками корпуса и трубой заливают монтажным герметиком.

В поверхности крышки прорезают отверстие, куда вставляют переходную муфту. Щели также тщательно герметизируют.

Пылесос присоединяют к верхнему отверстию стружкоотсоса, а трубу, отводящую стружку, к боковому патрубку.

Максимальной степени очистки можно добиться путём установки патрубка в верхней части ёмкости.

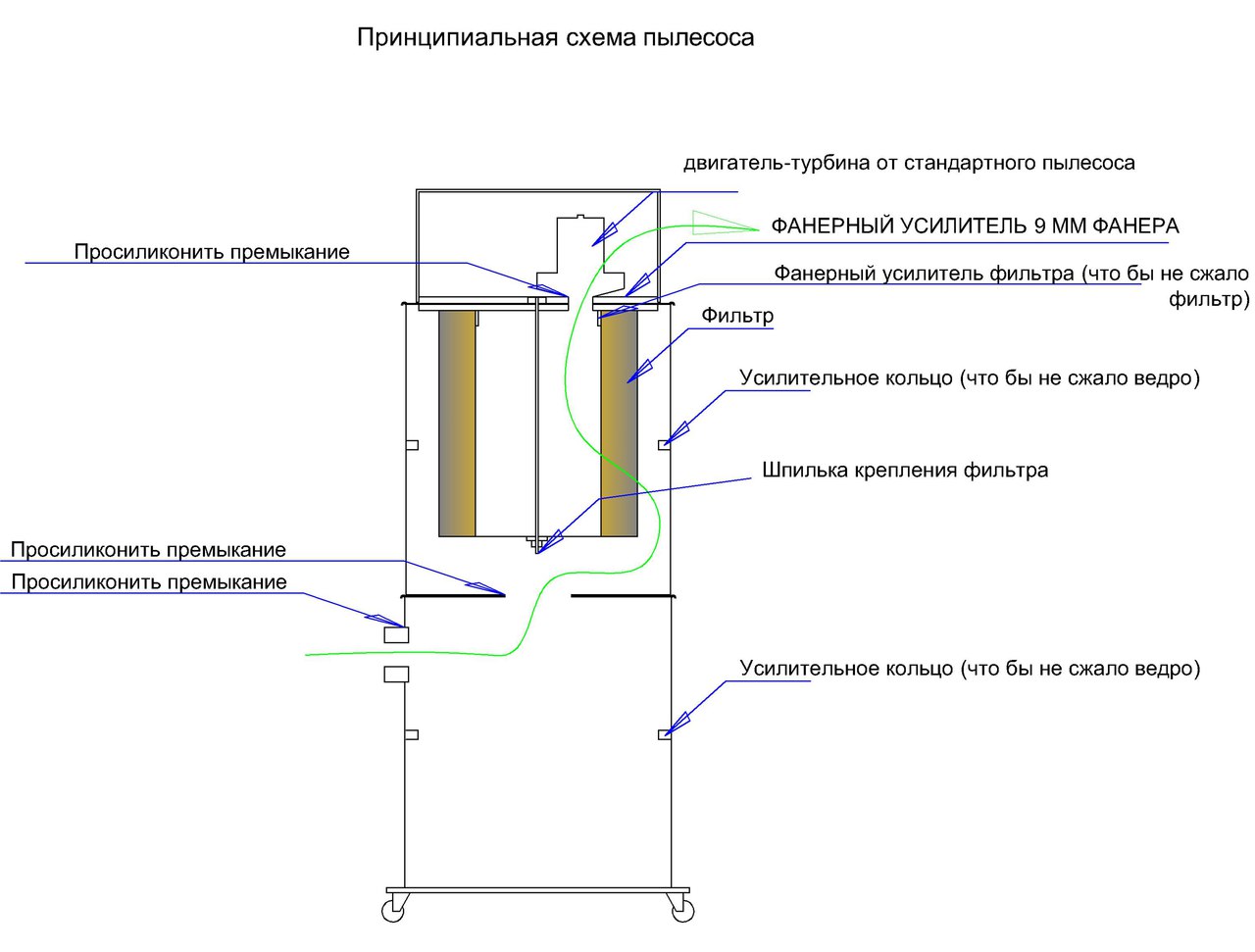

Пылесос своими руками для гаража

У многих автолюбителей и не только, есть гараж, который периодически нуждается в уборке. Бытовой пылесос в таких случаях не всегда может справится с количеством мусора, а приобретение специального строительного пылесоса — удовольствие не из дешёвых. В этом случае соорудить пылесос для гаража можно своими руками.

Схема

Выполняется самодельный пылесос из двух вёдер (можно использовать обычные тонкостенные ёмкости из-под краски). Внутри каждого ведра устанавливают предохранительное кольцо, которое будет препятствовать их сжатию под воздействием вакуума. Кольца могут быть выполнены из фанеры, толщиной 12–15 мм. При этом их диаметр должен соответствовать размерам ёмкостей, а ширина составлять около 10 мм.

Крышку нижнего ведра прикручивают ко дну верхнему, не забыв предварительно нанести между ними слой силикона. Затем просверливают отверстие, диаметром от 40 до 70 мм.

В стенке нижней ёмкости проделывают отверстие под шланг. При этом, воздушный поток должен быть направлен вдоль стенки, что даст возможность сработать циклонному эффекту. На второй крышке размечают и вырезают отверстие под турбину. Расположение турбины должно быть смещено несколько в сторону. Это объясняется размещением фильтра — он закрепляется шпилькой, которая находится именно по центру. Двигатель можно использовать любой, в том числе от старого бытового пылесоса. Обычно, это турбины из “Бурана”, который имел широкую популярность в своё время и его можно было найти практически в любом доме. Прикрепляют его к крышке с помощью хомута из проволоки (поскольку прикрутить возможности нет), а также не забывают о слое силикона для герметизации.

Фильтр также ставят любой. В случае с 25-литровыми вёдрами из-под краски, оптимальным вариантом станет фильтр, чей диаметр не превышает 250 мм и длинной до 430 мм. В качестве крышки моторного отсека могут выступить ведро небольшого размера. Кнопкой включения — обычный выключатель света. Также потребуется основание, на котором будет установлено самодельное устройство. Им может стать фанерная опора на колёсах.

Пылесос для мастерской по дереву своими руками

Для людей, которые плотно занимаются деревообработкой, рано или поздно остро назревает вопрос эффективного удаления стружки и опилок, особенно при работе в помещении. Как показывает практика, при больших объёмах часто не справляются даже сильные промышленные пылесосы, фильтры которых слишком быстро забиваются отходами. Именно поэтому, так часто мастера прибегают к самостоятельной сборке устройства, которое показывает отличные результаты при сборе мусора и пыли.

Схема

Существует множество различных схем стружкоотделителя. Одной из наиболее эффективных конструкций считается сепаратор-стружкоотделитель, сборка которого выполняется поэтапно. В первую очередь собирается сам сепаратор:

- Он состоит из нескольких частей: верхней и нижней крышки в форме круга, боковины и входного отверстия. В качестве основного материала можно использовать фанеру или ДСП, толщиной 8 мм для крышек и трёхслойную фанеру, толщиной 6 мм — для боковины (при её выполнении, фанеру распиливают поперёк волокон, что обеспечит большую гибкость и лёгкое вклеивание).

- На верхней крышке прикрепляется брусок, в котором высверливают отверстие. Его диаметр равен диаметру подключаемого шланга.

- На входном раструбе также приклеивают брусок с высверленным отверстием.

- Габариты сепаратора задаются размерами бака, который будет служить мусоросборником. По его диаметру на нижней части сепаратора вырезают кольцевую накладку, которая будет удерживать устройство на месте во время работы.

- От кольцевой накладки в нижней крышке проделывают прорезь, диаметром около 20 мм. Начинается она в том месте, в котором воздушный поток соприкасается с боковой стенкой и заканчивается до входного потока.

- Ширина боковой полосы должна составлять около 60–70 мм.

Далее следует сама сборка:

- Сепаратор выставляется на мусоросборник, который можно сделать из железной бочки или любого прочного бака.

- Шланг пылесоса подключают в верхнее отверстие, шланг от инструмента — в боковое.

- На баке и сепараторе делают специальные защёлки, а к корпусу мусоросборника приваривают колёса для удобного передвижения.

Работу на таком устройстве можно значительно облегчить при установке электронного блока синхронного включения.

Пневмопылесос своими руками

Среди промышленных пылесосов, особой популярностью пользуются пневматические, работа которых обеспечивается сжатым воздухом. Такое устройство способно произвести качественную чистку поверхностей от различного строительного мусора: начиная от бетонной пыли, штукатурки и заканчивая осколками бетона, стружкой металла и прочее. Обычно, строительные пылесосы подобного типа имеют компактные размеры, что позволяет использовать их в самых труднодоступных местах. Однако, стоимость таких устройств оказывается не всем по карману, а потому их часто делают своими руками.

Схема

Для изготовления пневматического мини-пылесоса потребуются такие материалы и инструменты:

- небольшой отрезок 18–мм медной трубы,

- тройник с тем же диаметром,

- пластиковый шланг длиной 15–20 см,

- пластиковая бутылку в качестве компактного мусоросборника,

- кусок натурального материала, который выступит в роли фильтра,

- ножницы и нож,

- степлер,

- патрубок с наружной резьбой и болт.

Процесс сборки проводится следующим образом:

- С одной стороны тройника вставляют отрезок трубы, с другой — патрубок с наружной резьбой. Все части спаивают.

- В крышке бутылки просверливается отверстие, в которое вставляют патрубок и закрепляют болтом. Саму крышку крепко закручивают на горлышке бутылки.

- С помощью ножа и ножниц, дно бутылки вырезают по кругу.

- Снизу, бутылку укорачивают на 3–4 см.

- Далее из материала вырезают круг, диаметр которого на 4–5 см больше дня бутылки, и накидывается на нижнюю часть бутылки, закрепляя его частью, которая была образована при укорачивании.

- Дополнительно, фильтр фиксируют степлером.

- К боковому отводу переходника присоединяют шланг, а к нижнему — воздушный пневматический пистолет, который крепится с помощью изоленты.

Пылесос для столярной мастерской своими руками

Электроинструмент в мастерской — постоянный генератор опилок и стружки. Их количество зависит от частоты и объёмов работ и часто превышает возможности строительных пылесосов. Самодельные же устройства имеют одно большое преимущество. Их мусоросборники могут быть именно той величины, которая требуется мастеру.

Схема

Процесс самостоятельного моделирования и сборки пылесоса состоит из нескольких частей:

- Ёмкость. В качестве резервуара для мусоросборника можно использовать любую лёгкую бочку без сужений вверху, или же соорудить его самостоятельно. Для этого используют толстостенную фанеру, из которой выполняют каркас. Для дальнейшего заполнения применяют сотовый поликарбонат. Независимо от того, самостоятельно выполнен мусоросборник или нет, внутри должно быть кольцо, которое не даст ёмкости деформироваться во время работы устройства.

- Сепаратор. Корпус конструируют также из прочной фанеры или ДСП, с использованием фрезерного циркуляра. Стенки выполняют из фанеры, с толщиной стенок 3–4 мм. Для изготовления патрубка можно использовать сантехтрубу на 50 мм. В боковое отверстие сепаратора, по касательной поступает воздушный поток с механическими отходами и пылью, после чего центробежная сила проталкивает их через прорезь внутрь бочки.

- Поверх сепаратора выставляют крышку с отверстием и устанавливают фильтр, в качестве которого можно использовать фильтрующий элемент от инжекторного ВАЗа.

- К крышке корпуса системы фильтрации закрепляют двигатель от пылесоса. Рекомендуется сохранить на нём демпферное кольцо, которое значительно понизит шум и вибрации в процессе функционирования устройства.

- Дополнительно устанавливают выключатель и розетку для инструмента.

- Корпус выставляют на основание с колёсами, для удобства передвижения.

Самостоятельное изготовление промышленных пылесосов — дело достаточно кропотливое и требует определённых навыков. Однако, существует и множество положительных моментов. В первую очередь, это существенная экономия ваших денежных средств, поскольку такие устройства не требуют особых затрат на детали и материал. Также, важным фактором являются их технические характеристики — при выполнении пылесосов своими руками, можно установить необходимый фильтр и выбрать объём мусоросборника.

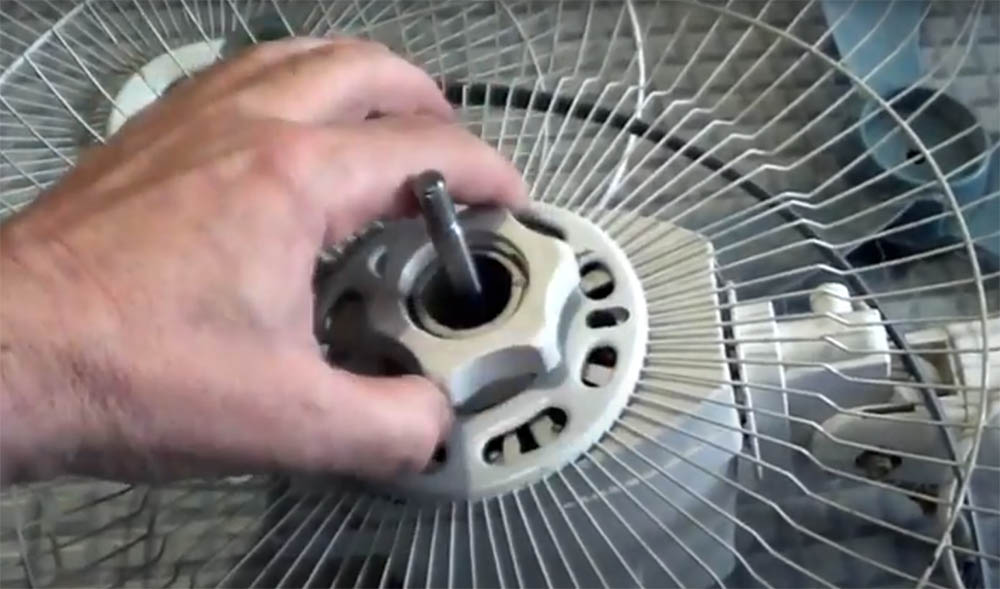

Пылесос сталь очень сильно гудеть! При этом, тяга пылесоса заметно снизилась.

Причиной этому может быть:

- Пылесборник переполнен;

- Засорились фильтры;

- Попал посторонний предмет;

- Поломка.

Исправляем

Буду чистить свой пылесос Samsung SC4760. Он уже достаточно старый, пользуюсь им уже 4 года.

Извлекаю контейнер, достаю фильтры и отсоединяю шланг. Что бы снять крышку, откручиваю 7 шурупов.

Пылесос, внутри, очень пыльный. Всю пыль нужно почистить. Пластиковые детали можно помыть под краном, а плату управления очистить сухой тряпкой.

Чтобы достать мотор нужно открутить еще 3 винта крепления и снять плату управления.

Плоскогубцами отгибаю края крышки, снимаю крышку двигателя.

Лопасти двигателя покрыты слоем пыли. Пыль не смогли остановить 2 фильтра. Она спрессовывается на лопастях и происходит дисбаланс крыльчатки, появляется вибрация и появляется шум.

Откручиваю гайку, что бы снять крыльчатку. Гайка зафиксирована каким-то герметиком или клеем. Что бы ее открутить, нужно приложить усилия.

Из сосновый доски сделал два брусочка. Они нужны, что бы зафиксировать двигатель. Иначе он будет прокручиваться и гайку открутить не получится. Извлекаю щетки двигателя и вставляю на их место деревянные брусочки.

Иногда случается такое, что пылесоса под рукой нет, а он очень нужен. Если есть немного времени и кое-какой хлам, можно попытаться создать миниатюрный пылесос своими собственными руками. Такое изделие будет очень полезно в автомобиле, не лишним окажется и дома.

Сделать пылесос своими руками совсем не сложно. Более того, его создание займет даже меньше, чем один час. Попотеть придется не мало, однако результат определенно стоит приложенных к нему усилий. Те, кто все же решил взяться за инженерную авантюру, должны иметь при себе электродвигатель, пустую бутылку, клей, провода и некоторую другую мелочь. Как именно выглядит технологический процесс создания кустарного пылесоса, смотрим в видео ниже.

В продолжение темы расскажем о 10 скрытых возможностей пены для бритья , о которых вы наверняка не знали и даже не догадывались.

Воздуходувка и садовый пылесос — это популярные инструменты, с помощью которых можно с лёгкостью ухаживать за территорией, газоном, убирать в саду, собирать в одну кучу листья и разный мелкий мусор.

При этом покупка воздуходувки — это затратное для многих мероприятие. Плюс некоторые люди банально не хотят платить за то, что с лёгкостью могут собрать сами из подручных инструментов.

Практика показывает, что самодельные воздуходувки и пылесосы могут совершенно не уступать заводским моделям. Но для этого потребуется подобрать нужные комплектующие, а также придерживаться некоторых правил по изготовлению.

Объективно сделать воздуходувку, которая имеет только режим выдувания воздуха, намного проще в сравнении со сборкой садового пылесоса. Здесь уже идёт речь о втягивании воздуха, который вместе с собой забирает и опавшие листья, скошенную траву, а также прочий мусор.

Поэтому рекомендуется начинать именно со сборки воздуходувки. Это будет полезный, эффективный и совершенно недорогой прибор. Есть несколько основных элементов, которые обязательно понадобятся. В особенности это касается мотора. Покупать его не обязательно, если в хозяйстве есть ненужный пылесос, старый напольный вентилятор, либо же садовый триммер.

Варианты конструкций

Не сложно себе представить, что же такое садовая воздуходувка. Фактически это тот же вентилятор высокой мощности. Либо пылесос, только работающий в обратном режиме. Не всасывает, а выталкивает из себя воздух, направляя его наружу.

За счёт вращения крыльчатки на большой скорости, которая приводится в движение электрическим или бензиновым двигателем, воздух стремится наружу под большим давлением. Это позволяет разогнать вокруг листья, пыль, скошенную траву, мелкий мусор и не только.

Конструктивно садовые воздуходувки включают в себя несколько элементов:

- двигатель или мотор;

- корпус;

- рукоятка;

- крыльчатка;

- выключатель.

Да, можно пойти дальше, установив ранцевую систему для транспортировки, либо сделав переключатель режимов скорости, задействовав те же резисторы.

Но если вы новичок, не спешите сразу же собирать сложные конструкции. Начните с чего-то простого, проверенного, но работоспособного и эффективного. А дальше сможете уже экспериментировать, добавлять новые элементы в конструкцию, либо брать более мощные двигатели и создавать целый комплекс по уборке территории дома своими руками.

Здесь предлагаем взглянуть на 3 варианта конструкции, в основе которых будет лежать:

- пылесос;

- триммер;

- болгарка;

- двигатель постоянного тока на 12 В.

Для наглядности и лучшего понимания каждый вариант конструкции садовой воздуходувки будет рассмотрен отдельно.

Что потребуется для работы

Прежде чем начать сборку той или иной конструкции, необходимо заготовить материалы, расходники и инструменты.

Если говорить о создании всех предлагаемых вариантов садовых воздуходувок, то здесь набор будет состоять из:

- двигателя от пылесоса;

- электромотора на 12 В;

- вентилятора;

- дрели и насадок;

- электрического лобзика;

- углошлифовальной машинки (болгарка);

- строительного фена или газовой горелки;

- шуруповерта;

- саморезов;

- клеевого пистолета;

- сверла балеринки;

- болтов и гаек;

- ПВХ труб;

- универсального клея;

- маркеров;

- шариковой ручки;

- пластиковой канистры;

- плексигласа;

- переключателя.

Возможно по ходу сборки потребуются и другие материалы, либо инструменты. Просто заранее определитесь с тем, какую именно самодельную воздуходувку вы собираетесь делать. И уже на основе этого соберите всё необходимое на рабочем месте.

Пылесос

Первой воздуходувкой своими руками будет конструкция на основе пылесоса. Это вполне очевидно, поскольку мотор в устройстве уже есть. Так что теперь нужно изготовить корпус, воспользовавшись трубами ПВХ подходящей длины.

На первом этапе разбирается сам пылесос, чтобы извлечь из него двигатель. Именно он будет выступать как основа для будущей воздуходувки. Убедитесь, что мотор рабочий.

Дальше выполните следующую инструкцию:

- отрежьте от водопроводной или канализационной трубы отрезок длиной 350-400 мм, куда будет устанавливаться двигатель;

- выполните в трубе пропилы с помощью болгарки для выступов держателей щёток пылесоса;

- в итоге должен получиться паз в пластике;

- подготовьте круг из дерева диаметром, равным диаметру двигателя;

- толщина круга должна составлять около 2-3 см;

- просверлите в круге отверстия и болтами прикрепите к двигателю, снятому с пылесоса;

- маркером нанесите разметку на трубе, установив туда выключатель;

- протяните от выключателя провод к мотору от пылесоса для воздуходувки;

- зафиксируйте двигатель внутри пластикового корпуса;

- деревянная шайба должна в итоге оказаться внутри пластиковой трубы, а не снаружи;

- сверху натяните прокладку из прочной, но достаточно эластичной резины.

Следующим этапом будет создание ручки и выключателя. Тут потребуется лист прочной фанеры.

На листе фанеры начертите контуры ручки, после чего электрическим лобзиком вырежьте заготовку. Обязательно обработайте её наждачкой, чтобы не повредить руки в процессе работы.

Вам потребуется пластина из того же материала, что и корпус будущей воздуходувки. Пластина соединяется с деревянной ручкой, после чего собранная конструкция фиксируется же на самом корпусе воздуходувки, куда уже установили двигатель.

Ещё один немаловажный момент — это насадки для воздуходувки, собранной на основе двигателя от пылесоса. Можно использовать трубы разного диаметра и длины. Оставьте минимум одну круглую насадку. Также можете сплющить конец одной трубы, нагреть с помощью горелки или строительного фена. Когда ПВХ остынет, он сохранит заданную форму.

Остаётся лишь с помощью специальных креплений и переходников для ПВХ труб закрепить насадку на корпусе с двигателем.

Обязательно перед использованием проведите несколько тестов. Нужно убедиться, что конструкция герметичная, а воздух направлен в правильную сторону.

Если двигатель достаточно высокой мощности, что можно было заметить по пылесосу, его вполне стоит попробовать задействовать для создания садового пылесоса.

Но в этом случае мусор уже будет всасываться в трубу. Придётся изготовить специальную конструкцию для сбора мусора, предусмотреть наличие фильтра и иных элементов.

Триммер

Помимо пылесоса, бытовая воздуходувка может быть собрана своими руками и на основе других приспособлений. Наглядным примером выступает триммер.

Самодельная воздуходувка, собираемая своими руками из триммера, будет представлять собой насадку в корпусе, на которой устанавливается вентилятор. Такая конструкция фиксируется на штангу триммера, после чего заводится двигатель и устройство вступает в работу.

Подобные воздуходувки дают возможность очистить территорию около дома, садовые дорожки и не только.

Подготовьте ненужный напольный вентилятор, а также садовый триммер.

Далее последовательность следующая:

- разберите конструкцию вентилятора;

- мотор от триммера разберите частично, открутив крепления внутреннего кольца-крышки;

- снятое кольцо приложите к задней решётке от вентилятора, сделайте разметку и просверлите отверстия для их соединения;

- заднюю защитную решётку от вентилятора установите на триммер, не используя уже ранее снятое с двигателя триммера кольцо-крышку;

- решётка вентилятора как бы заменяет её и встаёт на место этого элемента;

- по намеченным отверстиям закрепите решётку, используя штатные крепежи от двигателя триммера, открученные ранее;

- выполните отверстие по центру, чтобы болтом закрепить крыльчатку от вентилятора;

- закрепите переднюю решётку;

- соедините устройство с триммером.

По сути, у вас получается газонокосилка с вентилятором на конце. Лёгкость пластиковой конструкции позволяет без особых нагрузок на спину и руки работать такой воздуходувкой на территории.

Несмотря на то, что устройство работает на основе крыльчатки от вентилятора, его характеристик должно вполне хватить для уборки садовых дорожек, придомовых территорий и так далее.

Важное преимущество заключается в отсутствии вмешательства в конструкцию и целостность самого двигателя и триммера. Это позволяет снять вентилятор, вернуть на место заменённый элемент конструкции, вместо которого была установлена задняя решётка от вентилятора, и получить вновь полноценный и работающий триммер.

Конечно, на разборку и сборку будет уходить определённое время. Но всё равно за 5-10 минут газонокосилка превращается в воздуходувку и наоборот. Два устройства в одном дают возможность одним приспособлением проводить совершенно разные виды работ.

Болгарка

Следующая воздуходувка, собранная своими руками, выполнена из болгарки. То есть из углошлифовальной машинки. Кому как удобнее и привычнее.

Это электрический инструмент. Реже встречается аккумуляторный вариант. Но двигатель у аккумуляторной болгарки довольно слабый, плюс работает ограниченное время, после чего нуждается в подзарядке.

Из-за этого в приоритете двигатель, работающий от сети. Протянуть удлинитель не проблема. В особенности, если самодельной воздуходувкой планируете работать на придомовой территории, а не где-то в полях или лесах.

Поскольку вал болгарки способен развивать внушительные обороты, вполне закономерно, что именно её многие хотят сделать воздуходувку.

Главная сложность заключается в создании крыльчатке. К ней предъявляются повышенные требования в плане балансировки. В противном случае неизбежным явлением станут сильные вибрации. Они не только способствуют быстрой усталости пользователя, но также активно изнашивают подшипник редуктора. То есть и инструмент долго не протянет.

Для работы потребуется наличие токарного станка, заготовки из металлопроката, а также свободное время и желание.

Список материалов будет состоять из:

- болгарки, у которой можно регулировать обороты;

- болтов;

- краски по металлу;

- отрезка железной трубы, чтобы изготовить лопасти;

- трубы для исходящей части воздуходувки;

- листового железа.

Помимо токарного станка, также потребуется рабочая болгарка, торцовочная пила, дрель и коронки, а также сварочный аппарат.

Теперь можно приступать к работе. Весь процесс делится на несколько этапов.

Последующая работа состоит в том, чтобы зачистить швы после сварки, покрыть средством от ржавчины и покрасить.

Но перед этим всё же рекомендуется проверить воздуходувку в работе. Если устройство функционирует нормально, можно уже придавать воздуходувке завершённый внешний вид.

Двигатель постоянного тока

Есть ещё один интересный вариант того, как сделать компактную воздуходувку своими руками. Только она будет пригодной не для уборки территории. Это скорее бытовая мини-воздуходувка, которая отлично подойдёт для очистки загрязнений в компьютере.

В основе лежит двигатель постоянного тока с напряжением 12 В. То есть его можно подключить к прикуривателю автомобиля, например. Либо запитать напрямую от АКБ. Только двигатель берите новый. В качестве источника питания будет выступать аккумулятор, которым комплектуют шуруповёрты.

Получится компактная воздуходувка, которая легко держится в руке и может применяться для удаления пыли и загрязнений в труднодоступных местах.

Инструкция выглядит следующим образом:

- возьмите пластиковую трубу большего диаметра и вырежьте из неё кольцо высотой 2-3 сантиметра;

- обведите кольцо по внешнему диаметру на листе плексигласа;

- с помощью насадки балеринка для дрели из плексигласа вырежьте 2 круга, чтобы их диаметр был на 2 см больше, чем у кольца из трубы;

- так вы получите 3 заготовки для последующей сборки воздуходувки;

- разбейте каждый круг на 6 одинаковых треугольников, словно нарезаете пиццу;

- отступив от края 5 мм, сделайте в каждой из 6 точек отверстие;

- возьмите один из кругов и ровно по центру просверлите отверстие под вал двигателя;

- возьмите трубу меньшего диаметра, чем первая, и отрежьте элемент, который будет выступать как воздухозаборник;

- под эту трубку сделайте отверстие во втором кругу из плексигласа;

- вставьте воздухозаборник в круг и проверьте, чтобы конструкция держалась плотно и надёжно;

- при необходимости воспользуйтесь универсальным клеем;

- с помощью круглой насадки обрежьте один конец трубы длиной 200 мм, чтобы она могла плотно прилегать к поверхности кольца;

- приложите трубу к кольцу и нанесите маркером метки;

- в кольце выполните отверстие под диаметр трубы;

- сначала высверлите обычной круглой насадкой, а до формы овала доведите с помощью напильников;

- трубу зафиксируйте, используя универсальный клей, что позволит воздуху выходить из воздуходувки.

Конструкция готова. Её можно покрасить для более приятного визуального восприятия воздуходувки.

Далее идёт крыльчатка для воздуходувки. Тут инструкция выглядит так:

- возьмите пластиковую канистру и вырежьте из неё 2 круга, диаметр которых будет чуть меньше, нежели у корпуса;

- уберите из шариковой ручки стержень и вклейте корпус ручки в центр круга из пластика, выполнив подходящее отверстие по размеру;

- возьмите второй круг из пластиковой канистры и сделайте ровно посередине воздухозаборное отверстие для воздуходувки;

- из ПВХ трубы нарежьте будущие лопасти;

- сначала нарежьте кольца одинаковой высоты и диаметра, после чего разделите их ровно на 2 части, чтобы получились полукольца;

- в каждой лопасти сделайте выемку, срезав часть кольца (можно приложить крышку от бутылки, нанести разметку и отрезать лишнее);

- на основу из пластикового круга с установленным корпусом ручки приклейте на одинаковом расстоянии каждую лопасть;

- сверху клеем зафиксируйте второй круг, выполненный из пластиковой канистры;

- соберите турбину;

- тут нужно снять защитный слой с плексигласа и в один круг вклеить сделанную ранее трубку-воздухозаборник;

- с обратной стороны зафиксируйте двигатель, используя саморезы или винты;

- насадите крыльчатку на вал двигателя с помощью кабельной оплётки;

- обрежьте по длине и натяните крыльчатку;

- соберите корпус, объединив все подготовленные ранее компоненты;

- используя длинные болты и гайки с шайбами, стяните между собой 2 элемента из плексигласа;

- из фанерных листов изготовьте подставку, чтобы воздуходувка могла держаться на аккумуляторе от шуруповёрта;

- припаяйте провода к двигателю и выключателю воздуходувки;

- зафиксируйте выключатель для фанерной подставки, используя универсальный клей.

Полученная воздуходувка не садовая, а скорее для домашнего применения. Но всё равно выглядит оригинально и может пригодиться для выполнения разных бытовых задач.

Что из этих конструкций подойдёт конкретно вам, решайте сами.

Стоит ли собирать воздуходувку для сада своими руками? А может лучше просто купить готовое устройство? Есть ли опыт сборки подобной садовой техники? Насколько удачными оказались эксперименты?

Подписывайтесь, оставляйте комментарии, задавайте вопросы и рассказывайте о проекте друзьям!

Читайте также:

webdonsk.ru

webdonsk.ru