Крепление хотенда v6 своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

ПОВЫШАЕМ КАЧЕСТВО 3Д-ПЕЧАТИ на принтере Flying Bear Ghost5. Установка хотэнда Trianglelab e3dv6 с креплением .

Могу предложить для счастливых обладателей принтера Two Trees Sapphire Pro замену штатного хотэнда на E3D V6 от .

Фрезерованное крепление хотенда (hotend) из д16Т Изготовлено в замен печатаных креплений для 3D принтера .

Я конечно не планировал снимать это видео, но так вышло, иногда поломки происходят совершенно неожиданно, и лучше .

Предлагаю вашему вниманию новую версию своего крепления хотэнда Trianglelab E3D V6 на принтер Two Trees Sapphire .

В видео описывается один из главных недостатков популярного хот энда E3D V6 и как с ним бороться. Сборка кастомной .

Что такое Hotend для 3D-принтера и из чего он состоит? Как выбрать? Чем отличаются? Во второй части, мы поговорим о .

Ставим на Ender 3 двойной хотэнд Chimera от UNI и разбираемся, зачем мы это сделали. Более развернутая статья на .

Сборка и установка экструдера Боудена на 3D принтер Prusa i2. Группа ВК: technical.laboratory Полный .

Пообщаться в Telegram: t.me/K_3_D Базовый модуль для химеры: goo.gl/Rx1E7h Модули охлаждения под 5015 .

Мне очень трудно понять, как можно так хреново продумывать конструкции ВНИМАНИЕ! В процессе использования .

Ссылки: Hotend V5: ali.pub/18yqzg Hotend V6: ali.pub/1v9y73 Запасной термобарьер с тефлоновой трубкой для .

В этом обзоре я покажу из чего состоит дорогой хотэнд Dragon от Trianglelab и стоит ли он того. Trianglelab Dragon hotend .

Данный способ крепления трубки лучше всего что можно купить. Но главное следовать всем пунктам при изготовления .

При покупке хотенда для 3D-принтера нужно учитывать несколько аспектов. Предлагаем ознакомиться с лучшими моделями экструдеров, которые представлены на рынке.

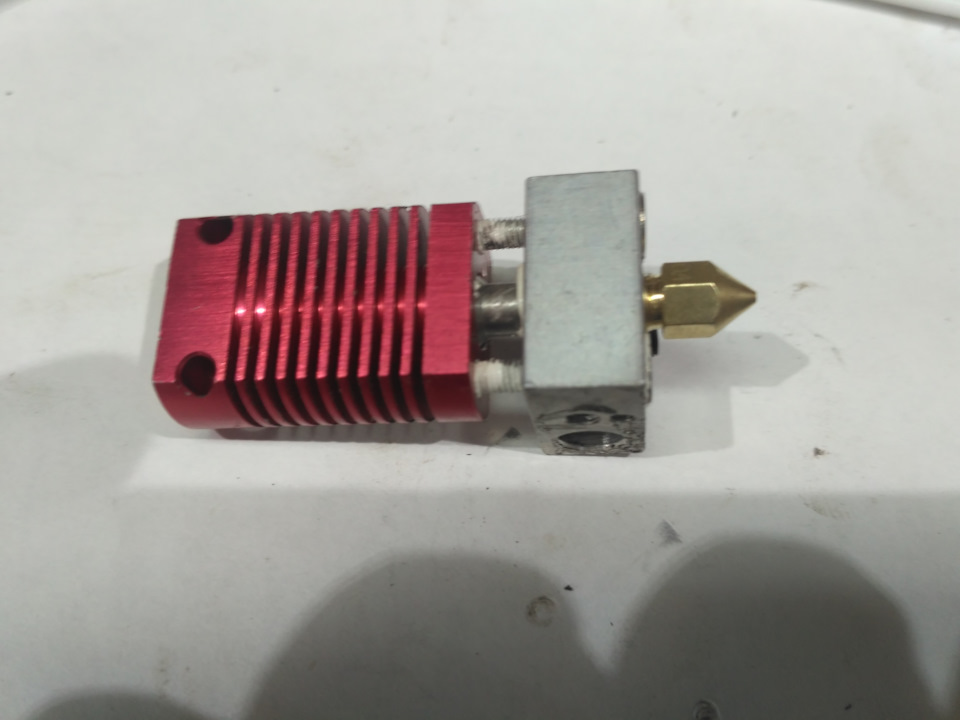

Так выглядит хотенд в собранном виде.

Мы подобрали пять лучших моделей экструдеров, подробно описав их свойства, возможности и даже стоимость.

Единственный и неповторимый.

Да, вы не ослышались: E3D V6 — семейство. Основной причиной невероятной популярности V6 является постоянно расширяющаяся цифровая экосистема деталей. От крошечных сопел диаметром 0,15 мм до огромного SuperVolcano, от стандартных латунных сопел до никелированного сопла, с WS2-покрытием или из инструментальной стали Nozzle X: E3D предлагает непревзойдённый ассортимент деталей для любого варианта использования.

Благодаря большому количеству вариантов настройки, о которых большинство из нас даже не мечтали, V6 наверняка подойдёт вам. Единственное, что нужно сделать — только купить подлинную модель.

Технические характеристики:

- Диаметр филамента: 1,75 мм, 3 мм.

- Поддерживаемые 3D-принтеры: подходит для большинства FDM-принтеров.

- Цена: от 30 до 100 долларов, в зависимости от модели и комплекта.

- 2)Mosquito от Slice Engineering

Нестандартный внешний вид, сверхстандартное исполнение.

Это даёт ряд преимуществ: большой алюминиевый радиатор, используемый в большинстве других хотендах, можно заменить на более эффективный — медный, так как раковина долго не выдерживает механическую нагрузку. Это означает, что тепловая ползучесть, известная тем, что вызывает замятие слоёв и плохое качество печати, эффективно устраняется.

Технические характеристики:

- Диаметр филамента: 1,75 мм.

- Поддерживаемые 3D-принтеры: подходит для большинства FDM-принтеров.

- Цена: от 145 до 175 долларов, в зависимости от модели.

- 3)Prometheus V2отDisTech Automation

Хотенд Prometheus V2.

Немецкие хотенды известны своей надёжностью и совместимостью. На первый взгляд Prometheus V2 может показаться похожим на E3D V6, но ряд особенностей всё же отличает его.

Наиболее заметным отличием является плоский дизайн радиатора, который делает монтаж Prometheus более приятным. V2 намного легче прикрепить к каретке X.

Сопло тоже уникально, так как Prometheus изготавливается из нержавеющей стали. Это обеспечивает небольшое увеличение износостойкости, по сравнению с обычными латунными соплами, и позволяет печатать продукцию, безопасную для пищевого использования.

Технические характеристики:

- Диаметр филамента: 1,75 мм, 3 мм.

- Поддерживаемые 3D-принтеры: подходит для большинства FDM-принтеров.

- Цена: 79 долларов.

- 4)Flexion Extruder от Diabase

Стандартный одношнековый экструдер Flexion.

Flexion Extruder прекрасно справляется с одной задачей: печать с мягким пластиком. С мягкими материалами, как известно, сложно обращаться, но Flexion, изготовленный производителями известного филамента Ninjaflex, справляется с этой задачей превосходно, позволяя печатать в два раза быстрее, чем большинство других хотендов.

Как он это делает? С одной стороны, Flexion имеет очень узкий путь для филамента, что предотвращает выдавливание пластика при попытках выбрать путь наименьшего сопротивления. Кроме того, устройство подачи оснащено микро-зубцами, которые лучше захватывают филамент, а сменная проволочная щётка постоянно очищает зубцы для стабильного сцепления. Благодаря этим качествам Flexionможет печатать со скоростью 70 мм/с с соплом 0,4 мм и высотой слоя 0,2 мм, что приемлемо даже для печати жёстким пластиком.

Diabase предлагает: одношнековые и двухшнековые комплекты; высокотемпературный комплект; и только для экструдера, совместимого с E3D, что обеспечивает самые экстремальные настройки печати. Если вы ищете надёжный способ работы с мягкими материалами, Flexion создан для вас.

Технические характеристики:

Два первоклассных устройства в одном!

Радиатор в Titan Aero крепится непосредственно к экструдеру (как показано выше), что исключает необходимость использования внешнего радиатора. Это означает, что укороченный узел прямого привода может подавать филамент из экструдера прямо в блок нагревателя.

Такая компактность полезна для печати на высоких скоростях, где быстрое ускорение может вызывать колебания в более длинных, менее прочно монтируемых сборках экструдера, а также для значительного увеличения объёма печати. Однако следует отметить, что, по сравнению со стандартными V6 и Titan, Титан Аэро проигрывает в весе, поскольку такая конструкция радиатора добавляет дополнительную массу.

Разумеется, будучи продуктом E3D, новая модель наделена преимуществами полной экосистемы деталей, делая Titan Aero легко настраиваемым под любой бюджет и потребности. Монтаж так же значительно упрощён, так как Aero оснащён монтажной панелью со стандартным расположением отверстий.

В целом, если вы хотите получить производительность и совместимость с E3D, Титан Аэро — для вас.

Технические характеристики:

- Диаметр филамента: 1,75 мм, 3 мм.

- Поддерживаемые 3D-принтеры: подходит для большинства FDM-принтеров.

- Цена: от 100 до 220 долларов, в зависимости от модели.

Ну, вот и всё!

Titan Aero Gold от E3D.

Надеемся, что наша подборка лучших хотендов для экструдера была вам полезна и помогла понять, какой из них подходит именно для вас!

Александр, добрый день. Возник вопрос, при такой конфигурации с проставкой фитинг из радиатора куда поставили?

Александр, Фитинги убрал полностью. С одной стороны трубка тефлоновая поджата соплом, а с другой поджат фидером.

Александр, корпус закрывать не планируете? Мотор с экструдером за провода не задевает когда большая деталь печатается? На сколько из-за этого область печати сократилась? Возможности поставить мотор с другой стороны не было?

Flyingbear-Ghost 5, Пока закрывать корпус не планирую. Мотор с экструдером за провода не цепляет. Так как провода подвязаны хомутом к пластине. Область печати сократилась по оси Z примерно на 1 см. Поставить мотор с другой стороны можно было, но для этого нужно было воспользоваться крепежом Чучи. Я пробовал но поставить его не получилось. Родные винты начали задевать за ремни. По этому выбрал крепеж Сибмейкера

Железка и железка, только обязательно надо фаску снять, из магазина там небольшой буртик после нарезания резьбы.

Это важно, потому что трубка должна обязательно упереться в сопло а из-за буртика трубку можно не дослать и будет зазор.

Из-за зазора могут быть пробки и прочие бяки при ретрактах. Для удобства сования трубки меняем фитинги на хорошие. У них другой принцип, трубка вообще не елозит и запихивать ее удобней.

Главное не пассатижами — обдерете, а там переходная посадка. Можно в той же дрели, лишь бы в патроне.

Сборка

Я собирал все на смазку тормозов МС 1600. Она до 1000 градусов, не даст ничему прикипеть и работает как термостата. Ну и она у меня просто была :) Нагревательный элемент и термопару обязательно тоже на нее. Хотенд стал быстрее греться и температуру даже 230~250 градусах держит как вкопанную. Раньше гуляла на градусов 5, а это МНОГО. И это по термопаре, а что там в реальности… да еще хуже.

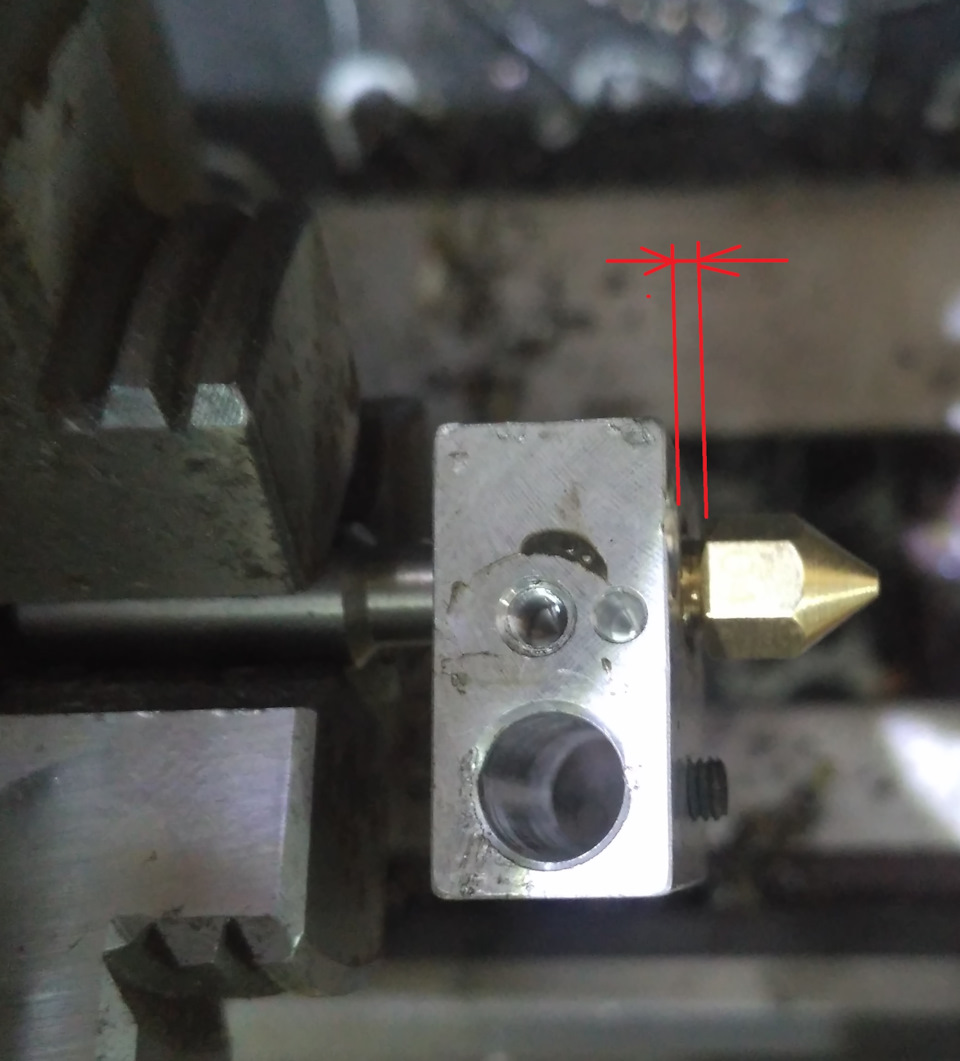

Термобарьер нужно закрутить так, что бы при закручивании сопла обязательно был зазор, как отмечено на фото выше. Ну пусть будет миллиметр.

Стол 100

Экструдер 250

Обдув 0

Все остальное как обычно, тот же ПЕТГ

К столку с 3Д клеем липнет плохо, нужно стекло и карандаш. Слои слиплись намертво, вообще все равно как резать. Да и режется оно ОЧЕНЬ плохо.

В общем кому шестеренки, рекомендую :)

У меня есть еще на пробу их ABS+ но пока катушка печатается.

Позже затестю, тогда у себя напишу.

Комментарии 61

Дружище, а нейлоном можешь что нибудь в диаметре 100мм напечатать? :)

мне для этого надо найти стекло

не липнет к моем столу, кубик то отрывается

А нейлон хреново липнет ко всему. Обычно 3Д клей или БФ-2 со спиртиком. И стол 100-110. Обдув отключен.

3D клей пробовал, не хочет

а карандаш или БФ от моего стола потом отмыть — проще удавица

А в Истре нету больше резки стекол, из того что было тоньше 5мм не нашел.

ЗЫ пост конечно никто не читал, стол пробовал 100 :)

110 это его максимум без утеплителя с низу, нуу очень долго ждать

А нейлон хреново липнет ко всему. Обычно 3Д клей или БФ-2 со спиртиком. И стол 100-110. Обдув отключен.

Я нашел стекло 3ку

на карандаш шикарно клеется

а 100 мм что ты хотел?

усадка примерно 1%

мне для этого надо найти стекло

не липнет к моем столу, кубик то отрывается

можно попробовать самое простое оконное стекло и пва-м. Сейчас только так и печатаю, дешево и морочиться сильно не надо. Липнет всё.

в стеклопакетах 4ка, тоже тяжелющее

3ку бы хотябы найти

я со старых рам себе понабрал. Впринципе то они почти вечные, если самому не разбить. Один раз было только вместе с деталью отслоилось, абс так зацепился, что порвал стекло )

Да выкинул я все, когда старый сарай ломал :)

можно попробовать самое простое оконное стекло и пва-м. Сейчас только так и печатаю, дешево и морочиться сильно не надо. Липнет всё.

Нашел стекло, на карандаш эрик краузер просто шикарно. Что клеится что олипает. Наверно можно даже стол до 90 понизить

а он не родственный с ПВА часом?

да кто их знает, наверное основа близкая.

Мне в жидком пва-м больше нравится, то что легче и быстрее нанести и главное ровномерным слоем в отличии от карандаша. Да и обновлять покрытие надо редко.

Перед началом нагрева на чистое стекло выливаю несколько полосок и куском паролона равномерно размазываю, пока стол греется покрытие готово.

Если клей качественный, то не один десяток печатей ничего менять и обновлять не надо. Если клей похуже оказался, то первые 2-3 печати добавляю. Потом при необходимости смывается водой и готов к новому слою.

Вот у меня сейчас фотка, в таком виде ещё впринципе

печатать и печатать, но можно уже и смыть, с высотой сопла на ближнем крае разок не угадал и первый ряд каймы пробороздил покрытие. С датчиком наверное вообще вечным будет )

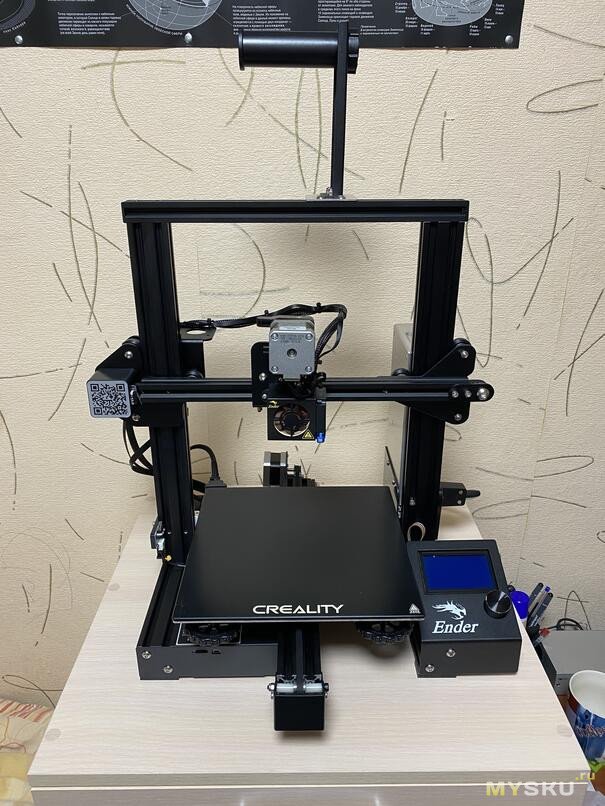

Представляю вниманию обзор и инструкцию по установке набора деталей для переделки принтера Ender 3 Pro на direct-экструдер.

Пролог

Немало поломано копий о том, какой экструдер лучше — direct или bowden. Лично мне bowden всегда казался подозрительным, поскольку сама идея как таковая проталкивать нить пластика через довольно длинную трубку, и при этом рассчитывать на хорошее качество печати, выглядит очень странно. Тем не менее, когда решил обзавестись 3D-принтером, выбор пал на самую популярную на сегодняшний день модель Ender 3 Pro с bowden-экструдером.

В целом, выбором я остался доволен, принтер действительно хорош. Однако, желание испытать в деле direct-экструдер так никуда и не пропало. К этому дополнительно подталкивало намерение в перспективе попробовать печать гибкими резино-подобными материалами, для которых bowden не то чтобы совсем не подходит, но точно не лучший выбор.

После некоторых изысканий по теме попалось вот это видео, в котором даётся обзор комплекта деталей, позволяющих переделать Ender 3 с bowden на direct-экструдер. Причём никаких дополнительных затрат не требуется, используются стоковые части и прошивка платы. Не радовало лишь одно — совсем немаленькая цена $39, плюс непонятно сколько за доставку. Многовато как-то для эксперимента, который ещё неизвестно чем закончится. К тому же, в наборе присутствуют пластиковые детали, никак не производящие впечатление надёжных.

Однако, ушлые инженеры из Китая идею уже позаимствовали и сделали свой набор. Почти такой же, только в четыре раза дешевле. О том, каков он оказался в деле, какие обнаружились проблемы и как их решить — поведаю далее.

Обзор

Набор состоит из следующих деталей:

Монтажная пластина выполнена из толстого (2.7 мм) и жёсткого алюминия. Сделана аккуратно, нигде никаких заусенцев нет, все отверстия просверлены ровно и совпадают идеально. Втулки-проставки крепления двигателя также алюминиевые, что просто отлично, пластиковые можно было бы сразу выбросить.

Подготовка

По задумке создателей набора, для переделки не потребуется ничего, кроме тех инструментов, которые поставляются вместе с принтером. Однако, без проблем всё же не обошлось, поэтому по факту потребуется также следующее:

- Винт М4x10 — 2 штуки;

- Шайба М4 плоская — 2 штуки;

- Гайка М4, желательно с пластиковой проставкой от раскручивания — 2 штуки;

- Пластина алюминия или стали размерами 50х60 мм. толщиной 2 мм.;

Демонтаж

Перед демонтажом необходимо разогреть хотэнд и полностью вытянуть пластик из трубки. Желательно открутить и сопло тоже, полностью освободив печатный тракт от пластика.

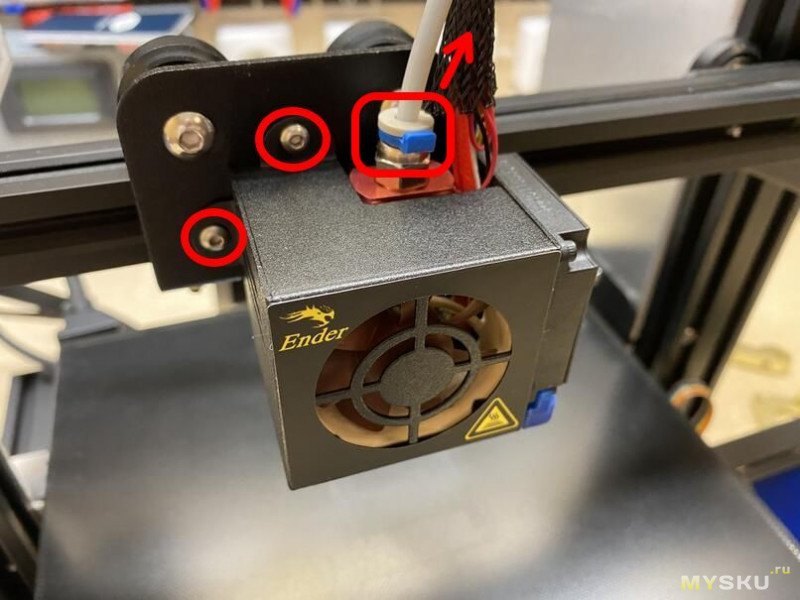

Начинаем с разборки печатной головы. Снимаем стопорное полукольцо с фланца крепления трубки и вытягиваем её. Откручиваем винты крепления кожуха обдува и убираем его в сторону.

Ослабляем винты натяжения ремня каретки.

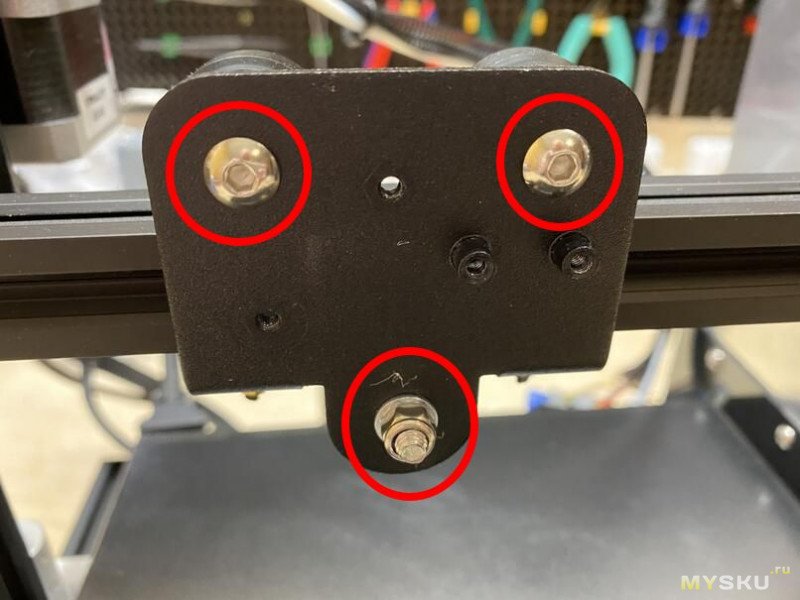

Откручиваем радиатор хотэнда. Снимаем ремень, откручиваем ролики.

Убираем стоковую монтажную пластину. Берём пластину из комплекта. Закрепляем в ней концы ремня. Прикручиваем на место ролики.

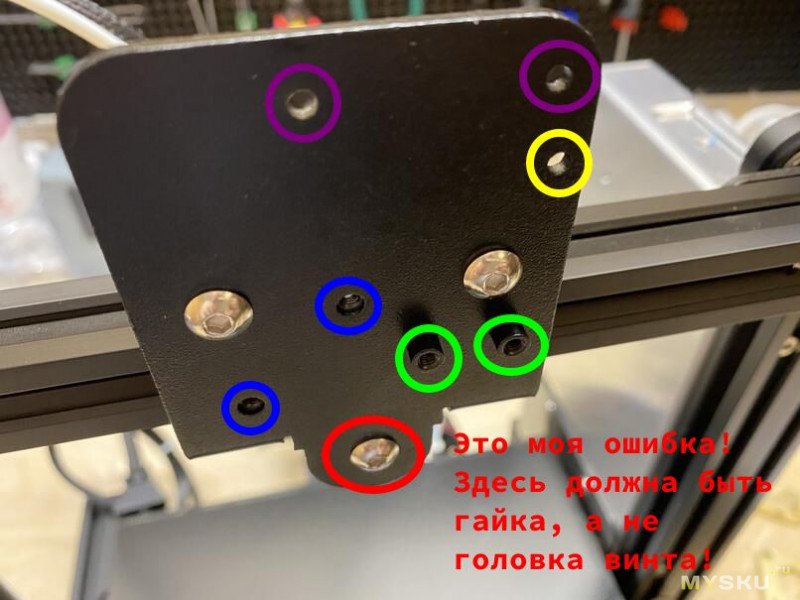

- Красный — моя ошибка, неправильно прикрутил нижний ролик с эксцентриком. Обнаружил это только после окончательной сборки. Как правильно — см. предыдущее фото стоковой пластины. Гайка должна быть спереди, иначе каретка не сможет доехать до крайнего левого положения;

- Синий — отверстия крепления кожуха обдува;

- Зелёный — стойки крепления радиатора хотэнда;

- Фиолетовый — отверстия крепления двигателя;

- Жёлтый — отверстие для стяжки, под крепление кабеля;

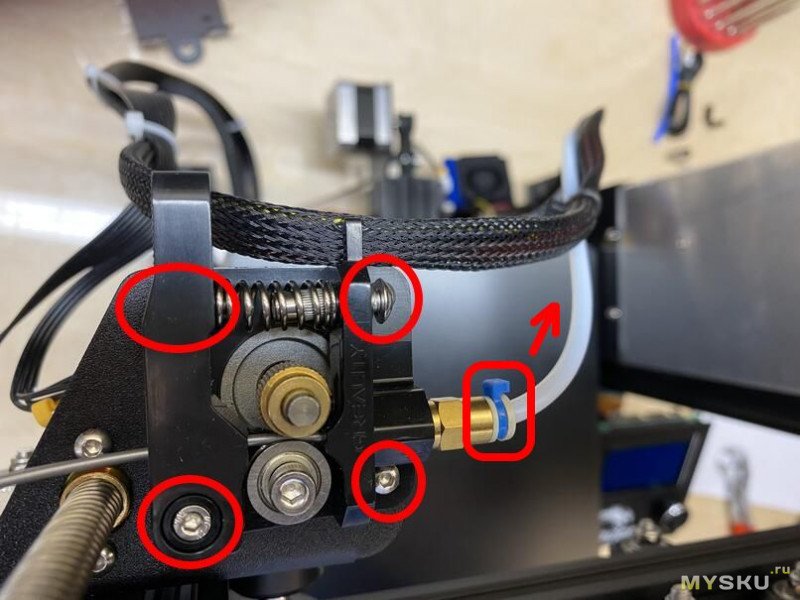

У механизма подачи пластика снимаем стопорное полукольцо с фланца крепления трубки и вытягиваем её. Откручиваем все винты крепления.

Монтаж

Переносим весь механизм прямо на двигатель.

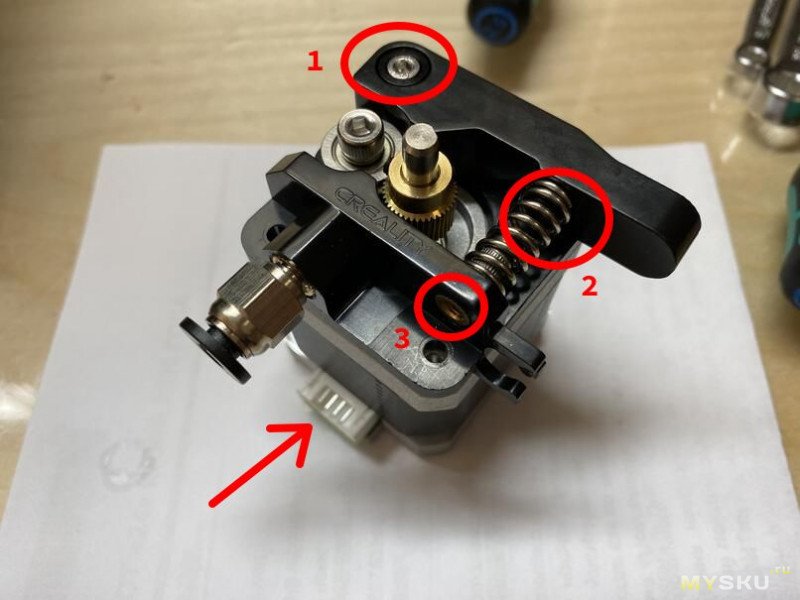

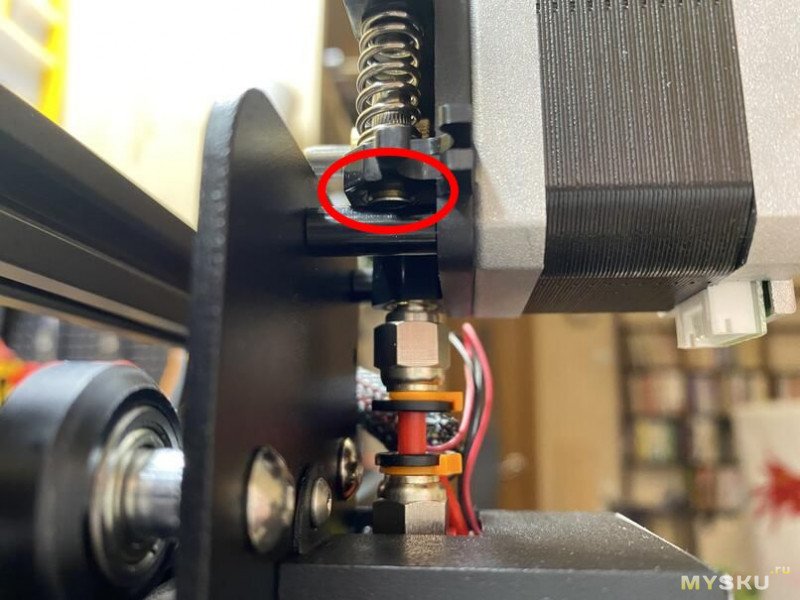

Вторая проблема того же узла — отверстие 3. В стоковом механизме туда закручивается винт М4 с полусферической головкой, который позволяет регулировать усилие пружины. Никаких проблем не возникает, места достаточно. Однако, крепление двигателя из набора предполагает установку проставочных втулок. В результате чего получается вот так:

По-хорошему, стоковый винт М4 следует заменить на установочный винт М4 длиной ~7 мм., подкручивая который можно будет регулировать усилие прижима. Однако в наборе ничего подобного нет. В качестве временной меры можно обойтись просто винтом М3x12 (или М3x15) с потайной головкой, как это сделано у меня. Винт не позволит пружине выскочить, однако и не обеспечит возможности регулировать усилие. Имейте это ввиду, если решите воспользоваться данной инструкцией — заранее запаситесь несколькими установочными винтами разной длины, чтобы выбрать подходящий уже по месту. Хотя, как показали практические эксперименты, усилия даже не поджатой дополнительно винтом пружины вполне хватает для нормальной печати, ведь длина тракта сокращается в несколько раз, и прилагать больших усилий для подачи пластика уже не требуется.

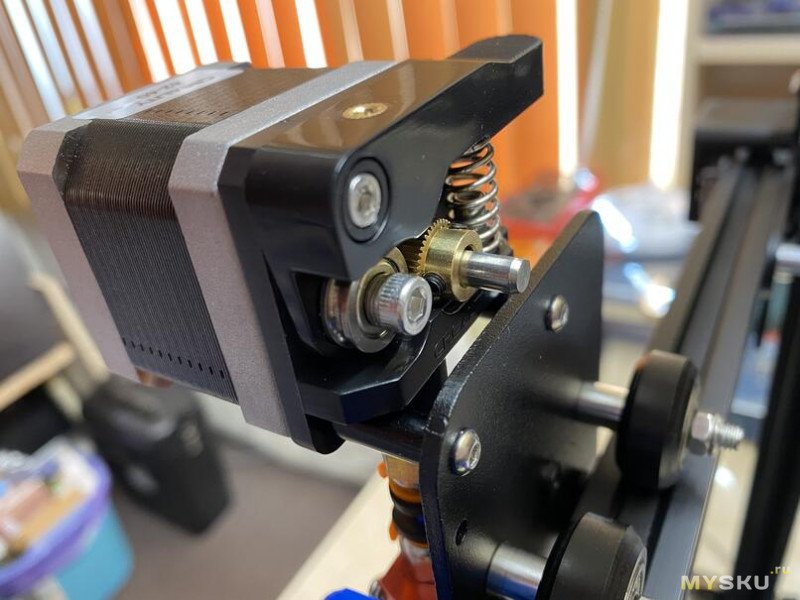

Далее, нужно подрегулировать высоту установки шестерни подачи пластика, чтобы середина её высоты была напротив канавки в ролике. Для этого откручиваем два установочных винта в шестерне, выставляем нужную высоту и закручиваем винты обратно.

Устанавливаем собранный механизм подачи пластика на монтажную пластину, прикручивая двигатель через втулки-проставки входящими в набор двумя длинными винтами.

В процессе переделки возникала идея попутно заменить механизм подачи пластика со стокового на металлический, например вот такой. Однако, делать этого не стоит. Взвешивание показало, что стоковый механизм в два раза легче металлического (25 г. против 49 г.). А вес всей печатной головы критически важен для direct-экструдера. Поэтому, по моему личному мнению, лучше оставаться на стоковом пластиковом механизме. Тем более, что имевшаяся ранее проблема с его поломкой давно уже исправлена.

- Порезать стоковый кабель и нарастить его отрезком от входящего в набор;

- Порезать кабель из набора, нарастив его до нужной длины отрезком какого-то другого кабеля (но тогда количество мест пайки соответственно удваивается) и заменить им стоковый кабель;

- Ухитриться где-то найти подходящий мужскополовой (male) разъём на 6 пинов с шагом 2 мм. и переделать кабель из набора, укоротив его и поменяв разъём;

Отрезок трубки сначала вставляем одним концом во фланец механизма подачи пластика. Затем, вставляем второй конец во фланец на радиаторе хотэнда. Смотрим, ровно ли располагается трубка и совпадают ли отверстия в радиаторе со стойками в монтажной пластине. Если не совпадают — извлекаем трубку, подрезаем, примеряем снова.

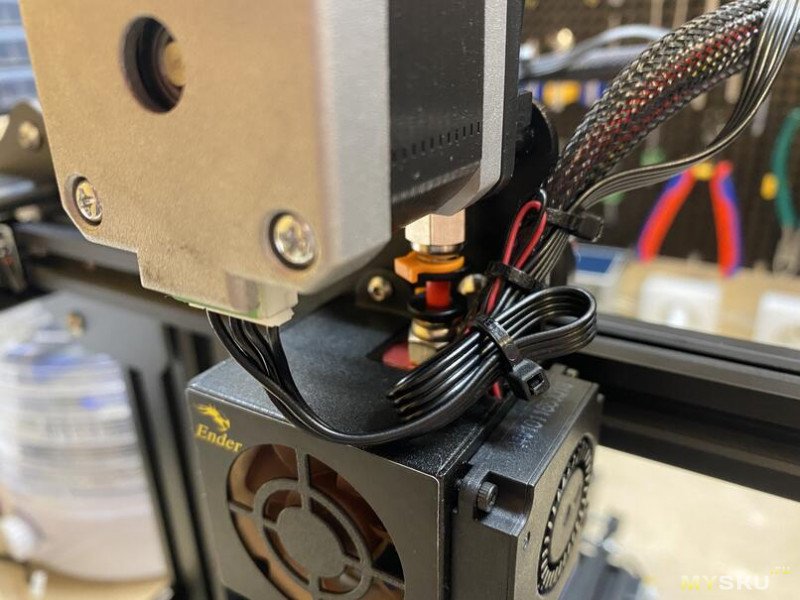

Закончив с подбором и установкой трубки, фиксируем фланцы пластиковыми полукольцами. Вкручиваем сопло (если оно было выкручено ранее). Прикручиваем радиатор хотэнда и кожух обдува к монтажной пластине. Подключаем к двигателю кабель.

Кабель закрепляем стяжками к отверстию в монтажной пластине.

Отодвигаем печатную голову в крайнее правое положение (к блоку питания). Закрепляем кабель стяжками в отверстия, где ранее был установлен механизм подачи пластика.

Кронштейн для катушки

Если стоковый кронштейн для катушки с пластиком не используется, пропустите этот раздел.

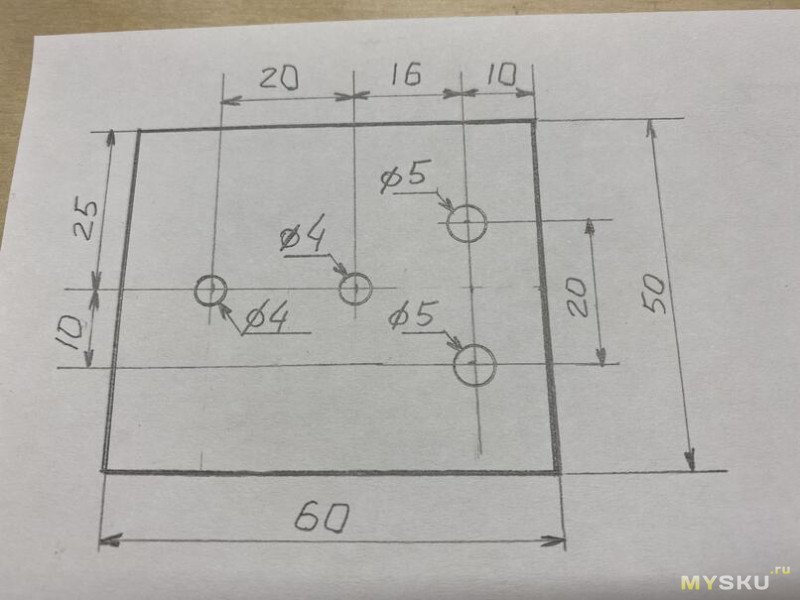

В стоковой установке кронштейн крепится винтами к балке рамы параллельно оси Y. После переделки на direct-экструдер кронштейн нужно развернуть так, чтобы он стал перпендикулярным оси Y, и пластик мог свободно разматываться. Для этого потребуется изготовить монтажную пластину следующего вида.

У меня она из алюминия толщиной 2 мм.

Откручиваем два винта крепления кронштейна и собираем его обратно через монтажную пластину. Для этого потребуется по паре винтов М4х10, шайб и гаек. Гайки лучше брать с пластиковой проставкой, предотвращающей откручивание от вибрации.

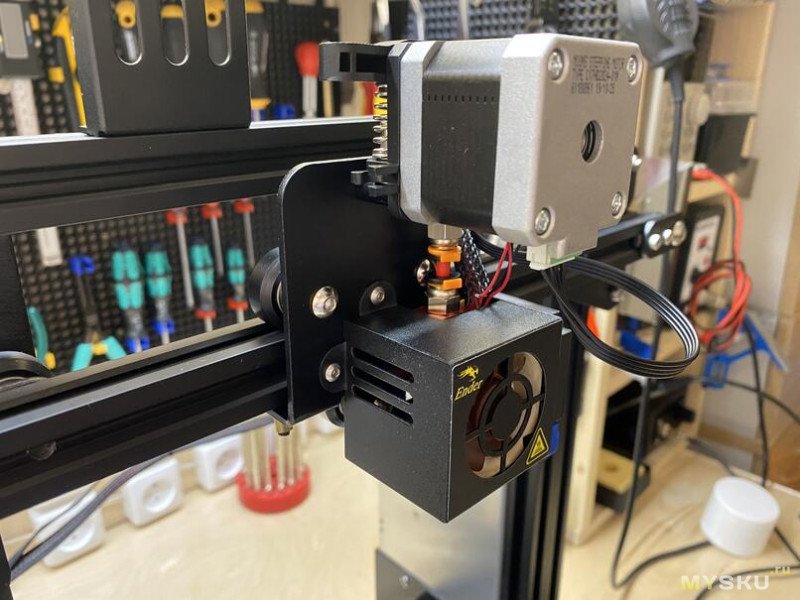

Финальный вид

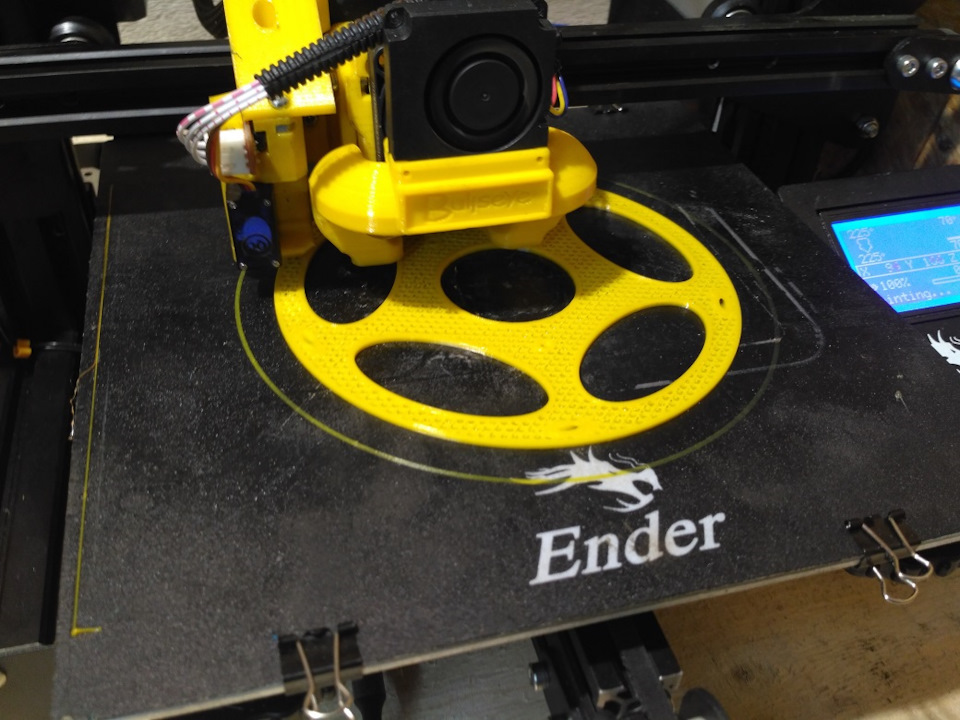

По завершении всей переделки принтер выглядит так.

Заново калибруем стол, заправляем пластик — и можно начинать печатать.

Настройка Cura

Длину ретракта нужно уменьшить до 1~3 мм. Эксперименты на практике показали, что значения в 2 мм. вполне достаточно, чтобы принтер не тянул паутину из нитей. Скорость — 25 мм/с.

Никакие другие настройки не менялись, используется профиль standard из Cura 4.5.0 для Ender 3 и пластика Generic PETG.

Пример печати

Пластик: PETG производства BestFilament.

Винт М3x12 для понимания масштаба.

Вывод

Набор для переделки оказался вполне годным. Да, он требует некоторых доработок и дополнительных материалов. Однако, свою функцию выполняет исправно. И цена при этом вполне адекватная, в отличие от оригинала, к которому тоже есть вопросы, особенно по его пластиковым проставкам.

Эпилог

На этом всё, благодарю за внимание! Вопросы и конструктивная критика — приветствуются.

Читайте также:

webdonsk.ru

webdonsk.ru