Корпус для радиоприемника своими руками

Добавил пользователь Валентин П. Обновлено: 02.09.2024

После приобретения нового компьютера либо усовершенствовании старого нередко возникает ситуация, что сам корпус компьютера уже не удовлетворяет тем или иным требованиям. Это и уровень шума, установка новых деталей либо дополнительного блока питания, охлаждения. А в ваш старый корпус не помещаются все эти новшества, либо уровень температуры повышается просто до запредельных пределов. И вы начинаете искать наиболее доступное решение проблемы: покупка нового корпуса или изготовления его самостоятельно, своими силами. В данной статье будет рассмотрен пример, как изготовить корпус для компьютера своими руками или его улучшить. При необходимости можно посмотреть видео инструкцию по изготовлению корпуса, например:

Как известно, в выборе корпуса компьютера нужно задумываться не только о внешнем виде, хотя оригинальный подход и нестандартное решение тоже немаловажны. В первую очередь нужно четко представлять, что корпус – это неотъемлемая часть вашего ПК, а не просто красивая коробка на столе или под столом. К конструкции корпуса нужно подойти со знанием дела. Сначала нужно узнать, какие бывают виды и типы корпусов, их различия и функциональность.

На сегодняшний день известны всего четыре основных разновидности типов корпусов для ПК. Есть, конечно, множество неординарных решений, но об этом после. В каждом из этих типов есть свои хорошие и не очень стороны, поэтому нельзя однозначно сказать, какой из них самый лучший. Просто прочтите их достоинства и недостатки, чтобы в своей конструкции было на что опираться. Или, если вы решите что самостоятельное изготовление вам не по силам, то вам будут ясны критерии, по которым вы сможете купить подходящий качественный корпус у производителя.

Существует вертикальные (tower) и горизонтальные (desktop) исполнения корпусов. Вертикальные корпуса обычно позволяют поставить большее количество накопителей и всевозможных других устройств, а горизонтальные – более компактны.

Постройка корпуса

Для изготовления корпуса было выпилено несколько дощечек из листа облагороженной ДВП толщиной 3мм со следующими размерами: — лицевая панель размером 210мм на 160мм; -две боковых стенки размером 154мм на 130мм; — верхняя и нижняя стенка размером 210мм на 130мм;

— задняя стенка размером 214мм на 154мм; — дощечки для крепления шкалы приемника размером 200мм на 150мм и 200мм на 100мм.

При помощи деревянных брусков склеен ящик с использованием клея ПВА. После полного высыхания клея края и углы ящика шлифуются до полукруглого состояния. Шпаклюются неровности и изъяны. Шлифуются стенки ящика и повторно края и углы. При необходимости опять шпаклюем и шлифуем ящик до получения ровной поверхности. Размеченное на лицевой панели окно шкалы вырезаем чистовой пилкой электролобзика. Электродрелью просверлены отверстия для регулятора громкости, ручки настройки и переключения диапазонов. Края полученного отверстия также шлифуем. Готовый ящик покрываем грунтом (автомобильный грунт в аэрозольной упаковке) в несколько слоёв с полным высыханием и выравниваем неровностей наждачной шкуркой. Также автомобильной эмалью красим ящик приемника. Из тонкого оргстекла вырезаем стекло окна шкалы и аккуратно приклеиваем его с внутренней стороны лицевой панели. В конце примеряем заднюю стенку и устанавливаем на ней необходимые разъёмы. На днище при помощи двойного скотча крепим пластмассовые ножки. Опыт эксплуатации показал, что для надежности ножки надо либо приклеивать намертво или крепить винтами к днищу.

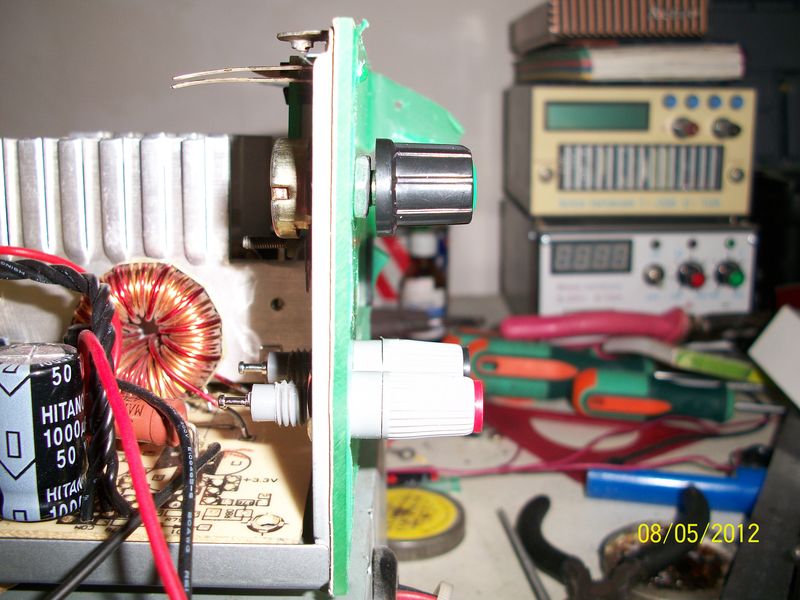

Отверстия для ручек

С чего начинается изготовление корпусов для приборов

В первую очередь нужно определиться, из какого материала необходимо осуществить производство корпуса для прибора. Это именно та задача, к решению которой нельзя подходить однобоко. Следует рассмотреть все варианты с точки зрения промышленного дизайна, маркетинга и менеджмента одновременно.

Для изготовления корпусов для приборов применяются:

- пластмасса: ABS, ABS+PC, EK, PC, PE, PVC, PMMA, ПА и другие;

- металлы и сплавы, которые служат для изготовления деталей корпуса для приборов из нержавеющей стали, алюминия, алюминиево-магниевых сплавов, при этом могут использоваться разные технологии (штамповка, литье, фрезеровка, экструзия);

- древесина.

Это не весь список, так как, кроме вышеописанных, по специальному заказу может осуществляться изготовление корпусов для приборов и из других материалов, которые поддаются промышленной обработке, например, из резины, керамики, стекла и прочих.

У некоторых материалов есть особенность – их нельзя использовать для единичного производства образца, но при этом можно сделать целую партию. В таких случаях для изготовления пробного варианта нужно взять материал, максимально похожий по своим характеристикам и свойствам на тот, который будет применяться при выпуске приборов партией.

Не редкость, когда для производства корпуса используется одновременно два и более вида различных материалов:

- пластик + металл;

- пластик + стекло;

- пластик + керамика;

- пластик + резина и др.

Для того чтобы подобрать удачную комбинацию материалов и продумать места их соединений, нужно обратиться к специалистам по производству, которые также проконтролируют, чтобы изготовление корпуса было осуществлено с учетом таких требований к готовому прибору, как герметичность, гибкость и прочность.

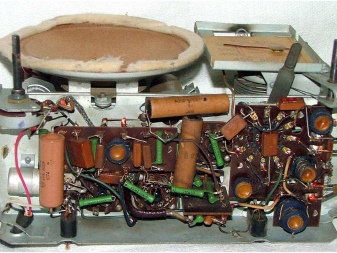

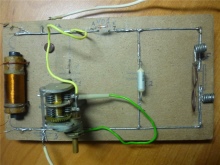

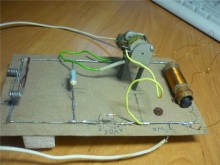

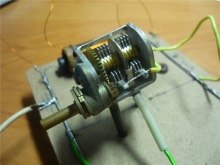

Изготовление шасси

На фотографиях показан третий вариант шасси. Дощечка крепления шкалы дорабатывается для помещения во внутренний объем ящика. После доработки на дощечке отмечаются и проделываются необходимые отверстия для органов управления. Шасси собирается при помощи четырех деревянных брусков сечением 25 мм на 10 мм. Бруски скрепляют заднюю стенку ящика и панель крепления шкалы. Для крепления применены почтовые гвозди и клей. К нижним брускам и стенкам шасси приклеена горизонтальная панель шасси с заранее сделанными вырезами для помещения конденсатора переменной ёмкости, регулятора громкости и отверстиями для установки выходного трансформатора.

Каким образом возможно изготовление корпуса для прибора своими руками

Если есть желание, то сделать корпус для прибора можно даже своими руками, при этом он будет не менее надежным, качественным и прослужит долгое время. Конечно, это имеет определенные сложности и потребует затрат времени. Кроме того, придется освоить некоторые новые умения, но зато получится сэкономить определенную сумму денег.

Для изготовления самодельного корпуса для прибора вам понадобится отрезок профильной оцинкованной трубы прямоугольного сечения 100х50 см длиной 40 см и с толщиной стенки до 3 мм, дрель или шуруповерт (для того, чтобы просверлить отверстия) и болгарка для распила. Если нужно сделать корпус для небольшой электроники, то потребуется труба 40х20 см со стенкой 2 мм. Такие трубы продаются в строительных магазинах.

Сначала приступаем к изготовлению основы. Для этого нужно отрезать от трубы 18 см. Затем отрезаем от нее стенки, которые скрепляем шпильками (понадобится 4 штуки). Они должны проходить через углы вдоль длины всего корпуса для прибора. Такое их расположение не помешает разместить внутри все нужные элементы. Для создания отверстия разрезаем профиль 20х20 мм таким образом, чтобы в итоге получилось два уголка в форме буквы L, и прикручиваем их с боковых сторон. Таким образом, у корпуса для прибора получается готовое крепление на стену.

Подобный корпус получается достаточно тяжелым, поэтому его лучше использовать стационарно. Кроме того, он обладает неплохой теплопроводностью. Если есть желание, то корпус можно покрасить, но, чтобы краска легла ровным слоем, важно предварительно обезжирить всю поверхность и прогрунтовать.

Электрическая схема радиоприемника

Монтаж радиоприемника

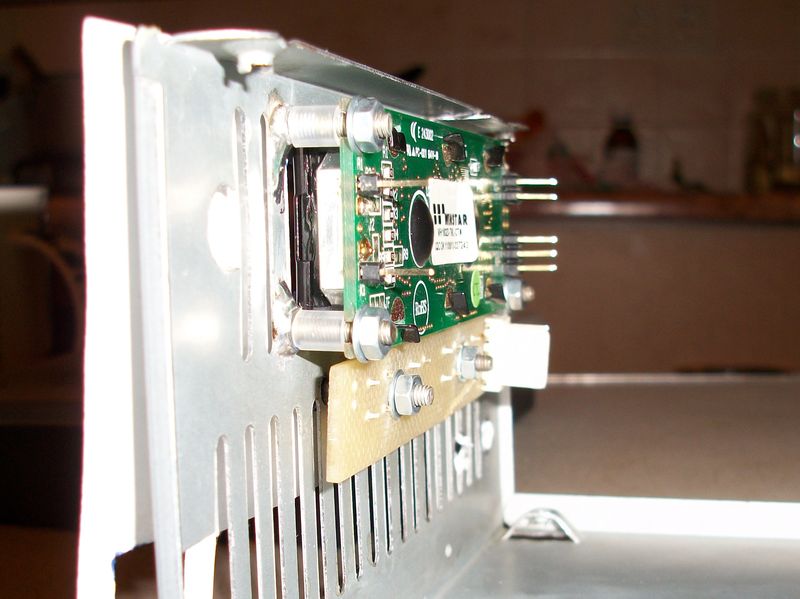

Плата с элементами

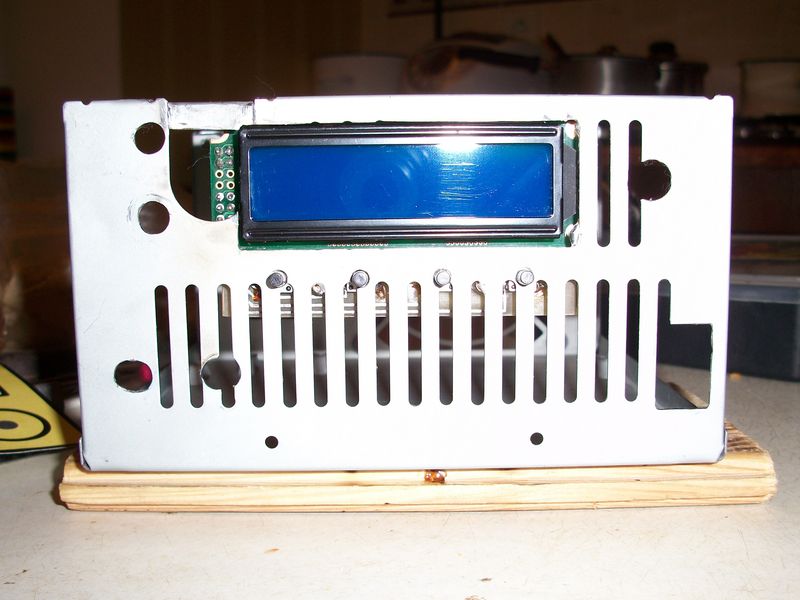

Приемник в сборе

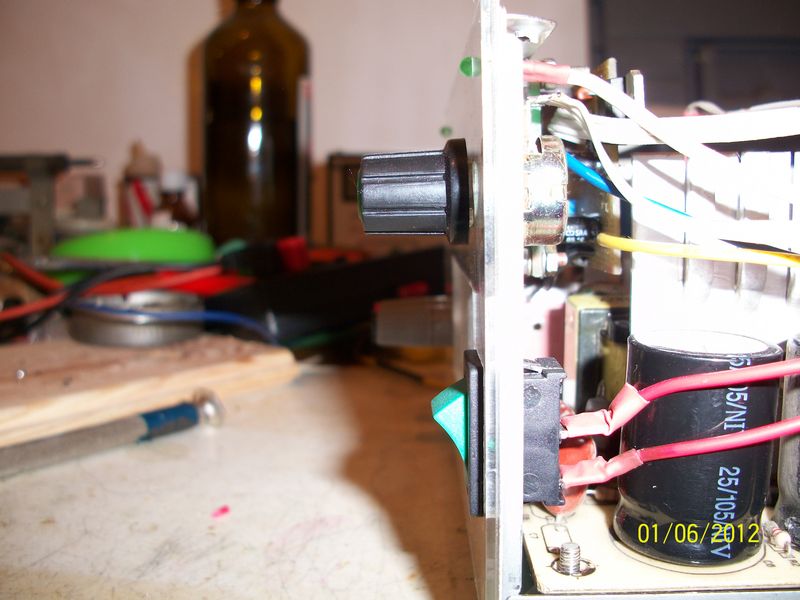

Питание радиоприемника

Окончательная сборка приемника.

После настройки приемника производим окончательную сборку корпуса, и нам осталось собрать отсек для гальванических элементов. Элементы отсека крепятся тогда, когда плата находится в корпусе приемника, так как после сборки отсека плату вытащить будет нельзя.

Отсек питания выполнен из трех пластин, вырезанных из фольгированного стеклотекстолита толщиной 1мм. Пластины к плате и между собой крепятся пайкой. Для этих целей по краям пластин вытравлены полоски фольги шириной 4мм.

На одной пластине вытравлены два прямоугольника, предназначенных для съема питания. На второй пластине вытравлен сплошной прямоугольник, который служит перемычкой между гальваническими элементами, соединяя их последовательно.

Для подачи напряжения питания от гальванических элементов в схему, предусмотрены площадки с отверстиями со стороны деталей и дорожек, которые соединяются между собой отрезками монтажного провода.

Может случиться так, что батарейки окажутся короче на 1-2 мм. Для этого вырезается пластина из фольгированного стеклотекстолита и припаивается со стороны перемычки.

Теперь вставляем батарейки и окончательно проверяем работу приемника. Если потребуется, то еще раз подстраиваем катушку L1. Провод, используемый в качестве антенны, удобно вывести над разъемом внешнего питания.

Как видите, конструкция этого УКВ приемника на микросхеме К174ХА34

простая и не представляет особых навыков и трудностей при сборке, хотя на первый взгляд и кажется сложной. Поэтому для начинающего радиолюбителя повторение этой конструкции не составит особого труда. Ну а если у Вас остались вопросы, то обязательно посмотрите эти видеоролики, дополняющие статью.

Хочется сказать, что собранный приёмник, имея небольшую чувствительность, не подвержен воздействию радио помех

Простая технология изготовления корпусов для радиолюбительских конструкций своими руками

Многие, особенно начинающие радиолюбители сталкиваются с такой проблемой, как подбор или изготовление корпуса для своей конструкции. Пытаются разместить собранную плату и другие компоненты будущей конструкции в корпуса от старых приемников или игрушек. В законченном виде этот прибор будет выглядеть не очень эстетично, лишние отверстия, видимые головки шурупов и т.д. Я хочу на примере показать и рассказать как я, буквально за пару часов, делаю корпус для собранного недавно SDR приемника.

Для начала нам нужно сделать приспособление для закрепления деталей будущего корпуса. У меня оно уже готово и я его с успехом использую уже десяток лет. Пригодится это нехитрое приспособление для точного склеивания боковых стенок корпуса и выдержки углов в 90 градусов. Для этого нужно выпилить из фанеры или дсп детали 1 и 2, толщиной не менее 10 мм, как на фото 1. Размеры конечно могут быть и другими, в зависимости от того, какие корпуса для конструкций вы планируете изготавливать в дальнейшем.

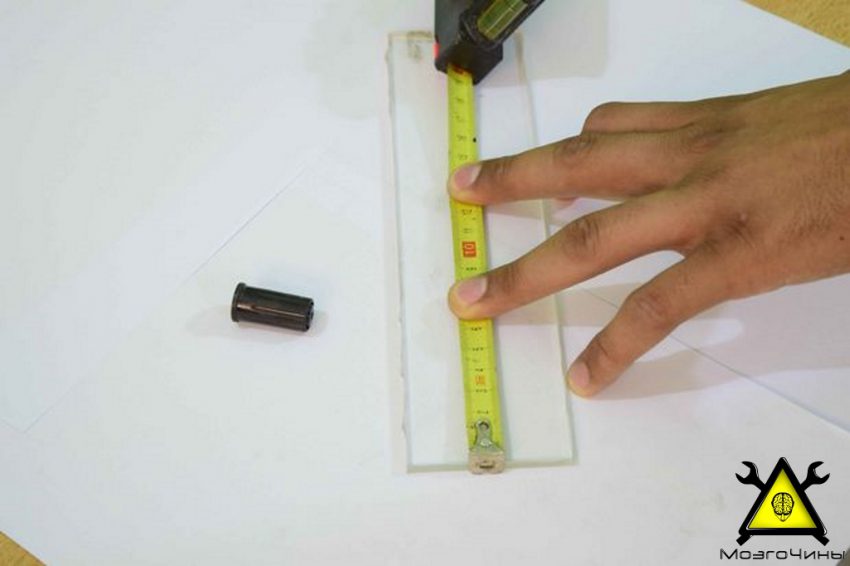

Корпус будет из пластмассы толщиной 1,5 мм. Для начала замеряем самые высокие детали конструкции, у меня это громоздкие конденсаторы на плате (фото 2). Получилось 20 мм, прибавим толщину текстолита 1,5 мм и добавим примерно 5 мм для стоек в которые будут вкручиваться саморезы, когда буду крепить плату в корпусе. Всего получается высота боковых стенок 26,5 мм, такая точность мне не нужна и я округлю это число до 30мм, небольшой запас не помешает. Запишем, что высота стенок равна 30 мм.

Размеры моей печатной платы 170х90 мм, к этому я прибавлю по 2 мм с каждой стороны и получу размеры 174х94 мм. Запишем, что дно корпуса равно 174х94 мм.

Практически все посчитано и приступаю к вырезанию заготовок. При работе с пластмассой удобно пользоваться монтажным ножом и линейкой. Буквально через 10 минут у меня получилась задняя стенка и заготовки боковых стенок (фото 3).

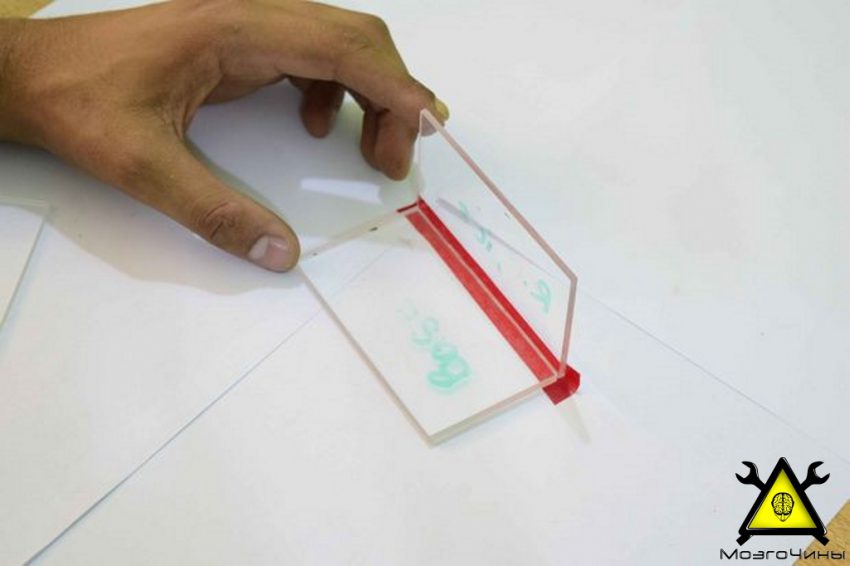

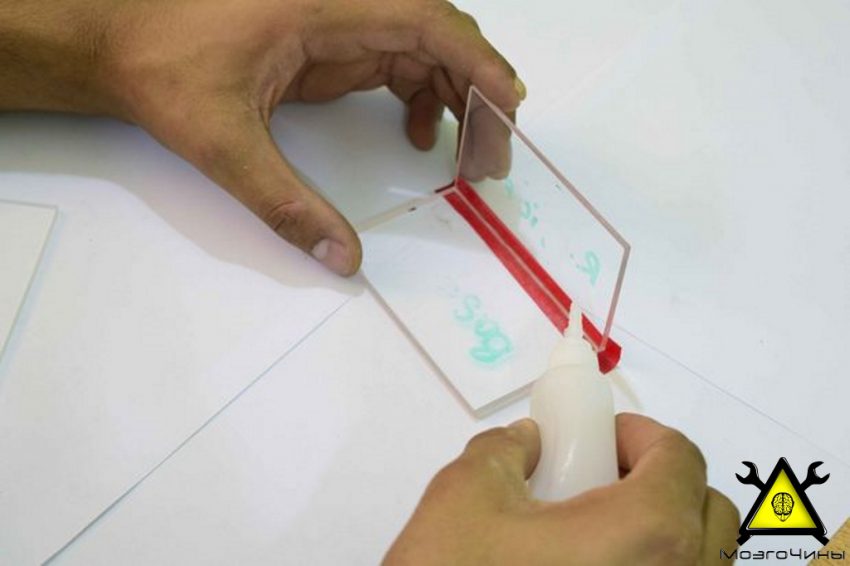

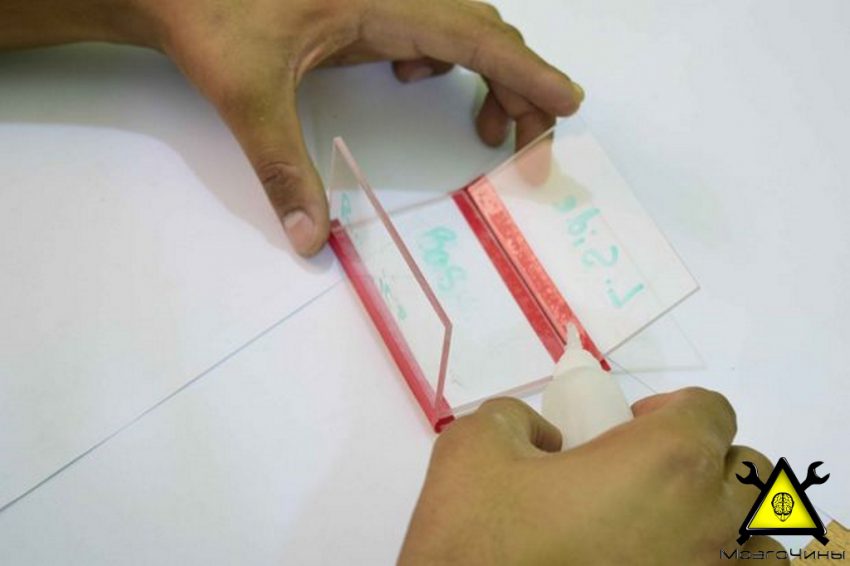

Далее зажимаем заднюю стенку в наше, ранее сделанное “устройство” и приклеиваем боковую стенку, которая в моем случае имеет размер 177х30 мм (фото 4. а). Также как и первую стенку, приклеиваем вторую, повернув заготовки другой стороной (фото 4. б). Для склеивания стенок корпуса используется “Суперклей” (для большей прочности можно затем пройтись по уголкам клеевым пистолетом, также и все провода можно собирать в жгут и приклеивать к стенкам корпуса).

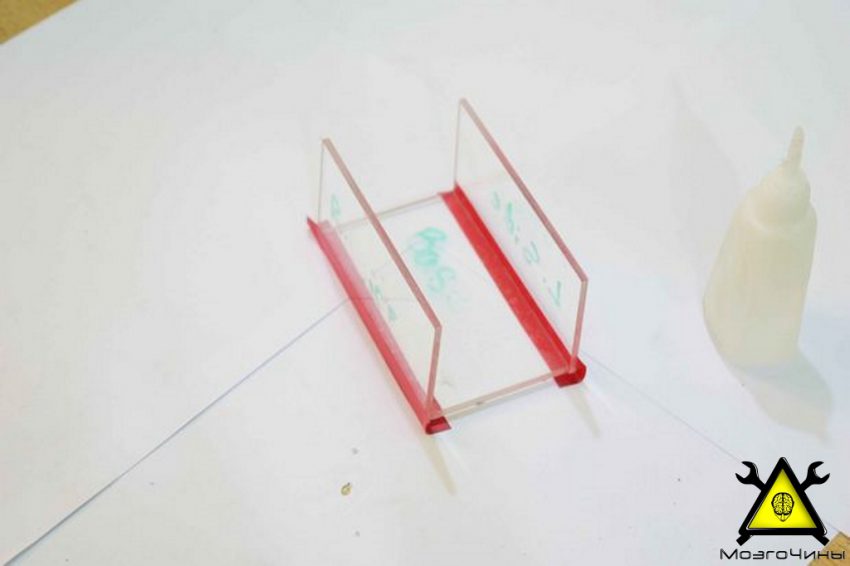

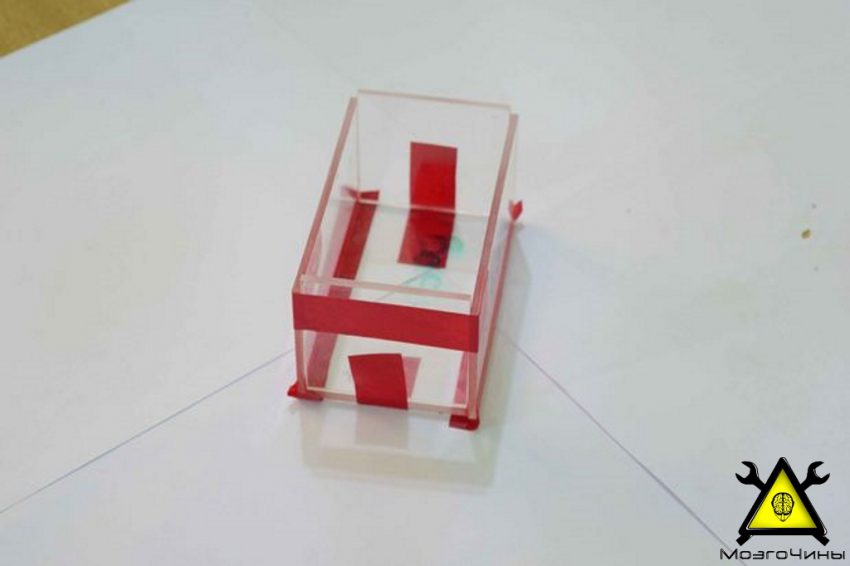

На фото 5 (а) виден результат моего труда. Когда правильно приклеены боковые стенки и выдержан угол 90 градусов, можно с легкостью вклеить оставшиеся 2 стеночки и монтажные стойки для крепления платы. В моем варианте одна стенка глухая, а вторая с отверстиями для подключения разъемов (фото 5 б).

После склеивания всего корпуса следует закруглить надфилем или наждачной бумагой все углы, это придаст корпусу плавные линии и он не будет похож на кирпич. После того как все будет готово, установлена плата, несколькими каплями клея приклеиваем крышку устройства (фото 6).

Ну и полностью собранный приемник в корпусе (фото 7) теперь установлен на стене, не мешает и не портит интерьер моего рабочего места.

Вот и все! На все слесарные работы я затратил пару часов и первый вопрос жены был: “что это у нас за сигнализация?” (шутка!) Успехов в творчестве!

Всем привет! Перед вами статья об изготовлении необычного настольного радио своими

руками

.

Собираемый своими руками радиоприёмник включает в себя антенну, радиоплату и устройство для воспроизведения принятого сигнала – громкоговоритель или наушники. Блок питания может быть и внешним, и встроенным. Шкала принимаемого диапазона – в килогерцах или мегагерцах. Радиовещание использует лишь кило- и мегагерцевые частоты.

Основные правила изготовления

Приемник содержит минимум радиоэлементов. Это несколько транзисторов или одна микросхема, без учёта навесных деталей в схеме. Они не должны стоить дорого. Вещательный приёмник, обходящийся в миллион рублей, – почти фантастика: это не профессиональная рация для военных и спецслужб. Качество приёма должно быть приемлемым – без лишних шумов, с возможностью на КВ-диапазоне слушать весь мир в поездках по странам, а на УКВ – удаляться от передатчика на десятки километров.

Приемник должен быть пыле- и влагозащищённым. Это обеспечит корпус, например, от мощной колонки, в которой есть резиновые вставки. Самому сделать такой корпус тоже можно, но он герметично закрыт почти со всех сторон.

Инструменты и материалы

В качестве расходных материалов потребуются.

- Набор радиодеталей – список составляется по выбранной схеме. Нужны резисторы, конденсаторы, высокочастотные диоды, самодельные катушки индуктивности (или дросселя вместо них), ВЧ-транзисторы малой и средней мощности. Сборка на микросхемах сделает устройство малогабаритным – меньше смартфона, чего не скажешь о транзисторной модели. В последнем случае потребуется разъём стандарта на 3,5 мм для наушников.

- Диэлектрическая пластина для печатной платы – из подручных материалов, не проводящих ток.

- Винты с гайками и гровер-шайбами.

- Корпус – например, от старой колонки. Деревянный корпус изготавливается из фанеры – для него также понадобятся мебельные уголки.

- Антенна. Телескопическая (лучше использовать готовую), но подойдёт и кусок изолированного провода. Магнитная – наматывается на ферритовый сердечник самостоятельно.

- Обмоточный провод двух разных сечений. Тонким проводом наматывается магнитная антенна, толстым – катушки колебательных контуров.

- Сетевой шнур.

- Трансформатор, диодный мост и стабилизатор на микросхеме – при питании от сетевого напряжения. Для питания от аккумуляторов размером с обыкновенную батарейку встроенный адаптер питания не нужен.

- Провода для внутреннего монтажа.

Инструменты:

- пассатижи;

- бокорезы;

- набор отвёрток для мелкого ремонта;

- ножовка по дереву;

- ручной лобзик.

Потребуется и паяльник, а также подставка для него, припой, канифоль и паяльный флюс.

Как собрать простой радиоприёмник?

Есть несколько схем радиоприёмников:

- детекторная;

- прямого усиления;

- (супер) гетеродинная;

- на синтезаторе частот.

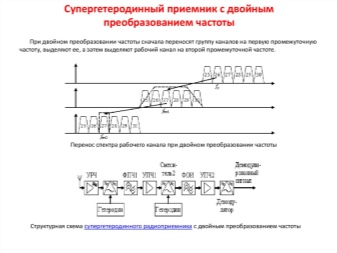

Приёмники с двойным, тройным преобразованием (2 или 3 гетеродина в схеме) применяются для профессиональной работы на предельно допустимых, сверхдальних расстояниях.

Собирается детекторный приёмник следующим образом. Колебательный контур состоит из переменного конденсатора и катушки. Один его конец подключается к внешней антенне. Заземление подаётся через контур здания, трубы отопительной сети – на другой конец контура. Последовательно с контуром включён любой ВЧ диод – он выделит звуковую составляющую из ВЧ сигнала. К параллельно получившейся сборке подключается конденсатор – он сгладит пульсации. Для извлечения звуковой информации применяется капсюль – сопротивление его обмотки не менее 600 Ом.

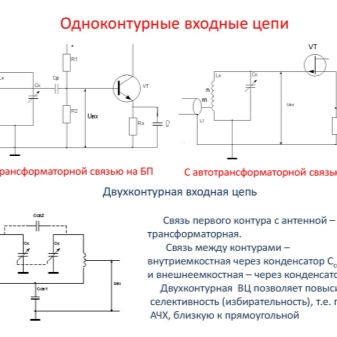

Если отключить наушник от ДП и подать сигнал на простейший звуковой усилитель, то детекторный приёмник станет приёмником прямого усиления. Подключив на вход – к контуру – усилитель радиочастоты СВ или ДВ диапазона, вы повысите чувствительность. Можно удалиться от АМ ретранслятора до 1000 км. Приёмник с простейшим диодным детектором не работает на (У) КВ диапазоне.

Чтобы повысить селективность по соседнему каналу, замените детекторный диод на более эффективную схему.

Чтобы обеспечить селективность и по соседнему каналу, нужны гетеродин, смеситель и дополнительный усилитель. Гетеродин – местный автогенератор с переменным контуром. Схема гетеродинного приёмника работает следующим образом.

- Сигнал поступает с антенны на усилитель радиочастоты (УРЧ).

- Усиленный ВЧ сигнал проходит через смеситель. На него накладывается сигнал гетеродина. Смеситель – это вычитатель частоты: из значения входного сигнала отнимается значение гетеродина. Например, чтобы принять станцию на 106,2 МГц в FM-диапазоне, частота гетеродина должна быть 95,5 МГц (остаётся 10,7 для дальнейшей обработки). Величина 10,7 постоянна – смеситель и гетеродин настраиваются синхронно. Рассогласование этого функционального узла сразу же приведёт к неработоспособности всей схемы.

- Полученная промежуточная частота (ПЧ) в 10,7 МГц поступает в блок УПЧ. Сам УПЧ выполняет функцию селектора: его полосовой фильтр урезает спектр радиосигнала до полосы всего лишь в 50-100 кГц. Так обеспечивается избирательность по соседнему каналу: в плотно забитом FM-диапазоне большого города радиостанции располагаются через каждые 300-500 кГц.

- Усиленная ПЧ – сигнал, готовый к переносу из области радиочастот в область звуковых. Амплитудный детектор преобразует AM-сигнал в звуковой, выделяя НЧ огибающую радиосигнала.

- Полученный звуковой сигнал поступает на усилитель низкой частоты (УНЧ) – и далее на динамик (или наушники).

Достоинство схемы (супер) гетеродинного приёмника – удовлетворительная чувствительность. Можно удаляться от FM-передатчика на десятки километров. Селективность по соседнему каналу позволит слушать понравившуюся радиостанцию, а не одновременную какофонию из нескольких радиопередач. Недостаток – вся схема требует питания – несколько вольт и до десятков миллиампер постоянного тока.

FM-приёмник оснащён особым каскадом, преобразующим ЧМ в АМ колебания.

Недостаток гетеродинных приёмников – сигнал от гетеродина без входного контура и при наличии обратной связи УРЧ попадает в антенну и переизлучается в эфир. Если включить два таких приёмника, настроив их на одну и ту же радиостанцию, и расположить рядом, вплотную – в динамиках у обоих появится лёгкое посвистывание меняющегося тона. В схеме на основе синтезатора частот гетеродин не применяется.

В стереоприёмниках FM после УПЧ и детектора располагается стереодекодер. Кодирование стереосигнала на передатчике и декодирование на приёмнике осуществляется по пилот-тональной технологии. После стереодекодера ставят стереоусилитель и два динамика (по одному для каждого канала).

Приёмники, не обладающие функцией стереодекодирования, принимают стереотрансляцию в монофоническом режиме.

Чтобы собрать электронику приёмника, сделайте следующее.

- Высверлите отверстия в заготовке под радиоплату, сверяясь с чертежами (топология, расположение элементов).

- Разместите радиоэлементы.

- Намотайте катушки контуров и магнитную антенну. Разместите их согласно схеме.

- Выполните дорожки на плате, сверяясь с топологией из чертежа. Дорожки выполняют как прорезыванием, так и травлением.

- Спаяйте на плате детали. Проверьте правильность произведённого монтажа.

- Припаяйте провода на вход антенны, питания и на выход для динамика.

- Установите регуляторы и переключатели. Многодиапазонная модель потребует многопозиционный переключатель.

- Подключите динамик и антенну. Включите блок питания.

- В динамике появится шум ненастроенного приёмника. Покрутите ручку настройки. Настройтесь на одну из доступных станций. Звук радиосигнала должен быть без хрипов и шумов. Подключите внешнюю антенну. Нужны подстройка катушек, сдвиг диапазона. Дроссельные катушки настраиваются вращением сердечника, бескаркасные – растяжением и сжатием витков. Для них нужна диэлектрическая отвёртка.

- Выберите на FM-модуляторе крайнюю частоту (например, 108 МГц) и подвигайте витки гетеродинной катушки (она располагается рядом с переменным конденсатором), чтобы верхний край диапазона приёмника устойчиво принял сигнал модулятора.

Соберите корпус:

Для шкалы проградуируйте ручку настройки, поставьте рядом с ней на корпусе отметку в виде стрелки. Установите светодиод для подсветки.

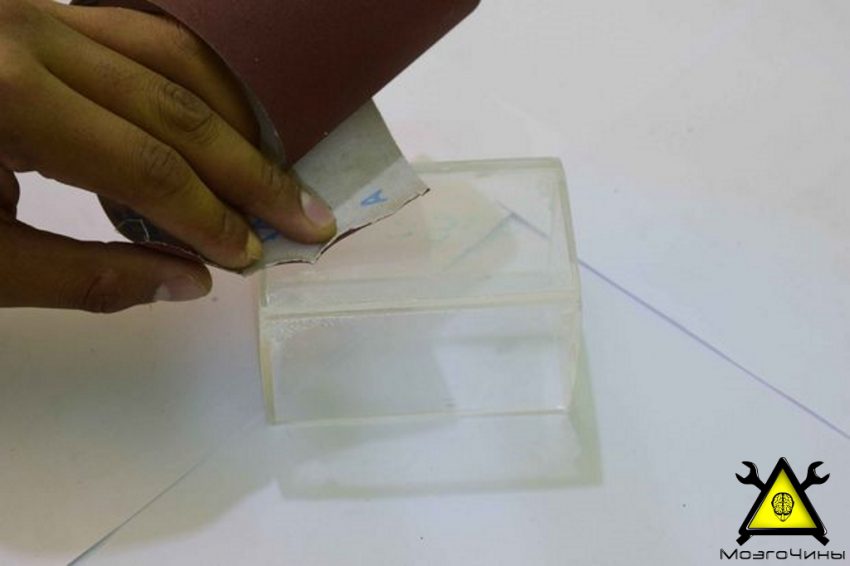

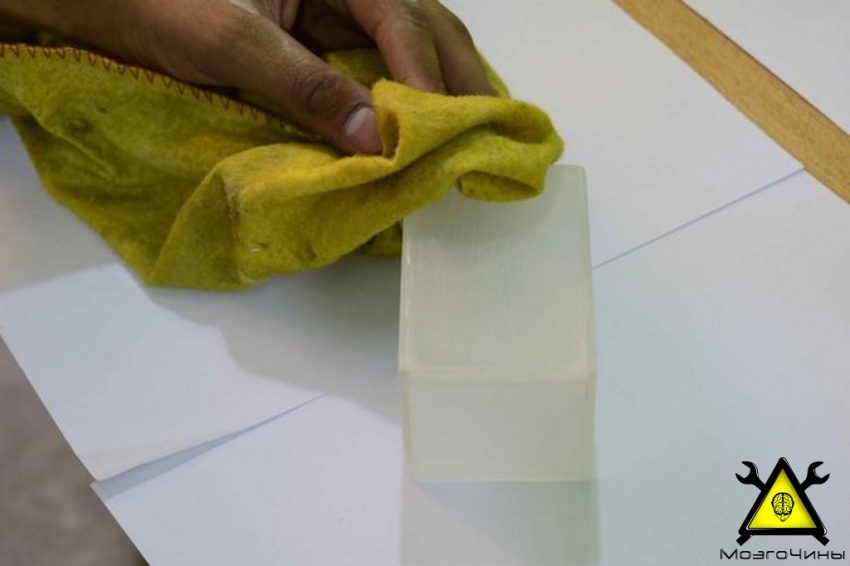

У каждого радиолюбителя, который погружается в мир электроники, рано или поздно возникает желание оформить свои электронные поделки в красивые корпуса. При этом возникает проблема выбора. Обычно их размеры очень ограничены, а качество оставляет желать лучшего. Корпуса же хорошего качества стоят очень дорого. Поэтому у меня появилась мысль, а почему бы не начать делать качественные корпуса своими руками.

Порывшись в интернете, к большому сожалению, не нашёл ничего толкового. Все мануалы сводились к тому, что если у вас есть лазерный резак, сделать элегантные коробки из плексигласа не составит большого труда.

Но так как у меня, как и у большинства читателей, нет лазерного резака, принял решение разработать технологию изготовления самодельных корпусов, используя для этого доступные ручные инструменты.

Они получились не такими уже и элегантными, как если бы я использовал лазерный резак, но зато достаточно крепкими.

- Обломки плексигласа (оргстекла) любой толщина. Использовал 3 мм и 5 мм;

Прежде всего, нужно определить размеры изготавливаемого корпуса (в моём случае 10 х 6,35 х 6,35 см).

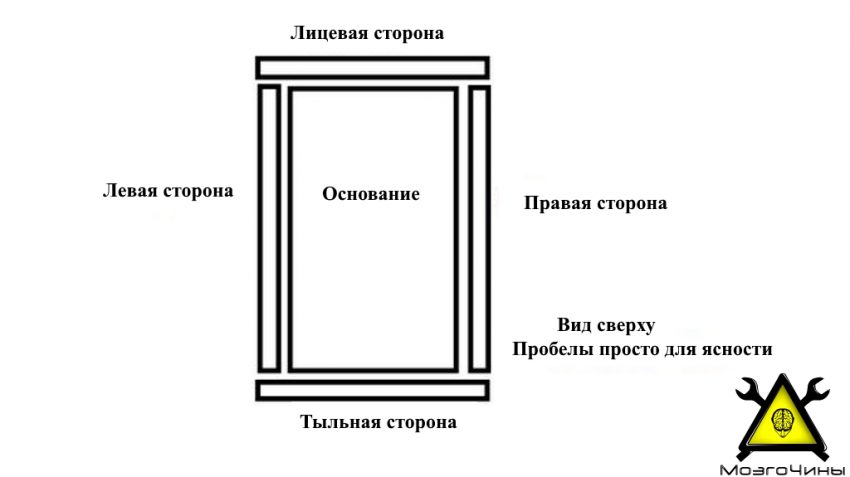

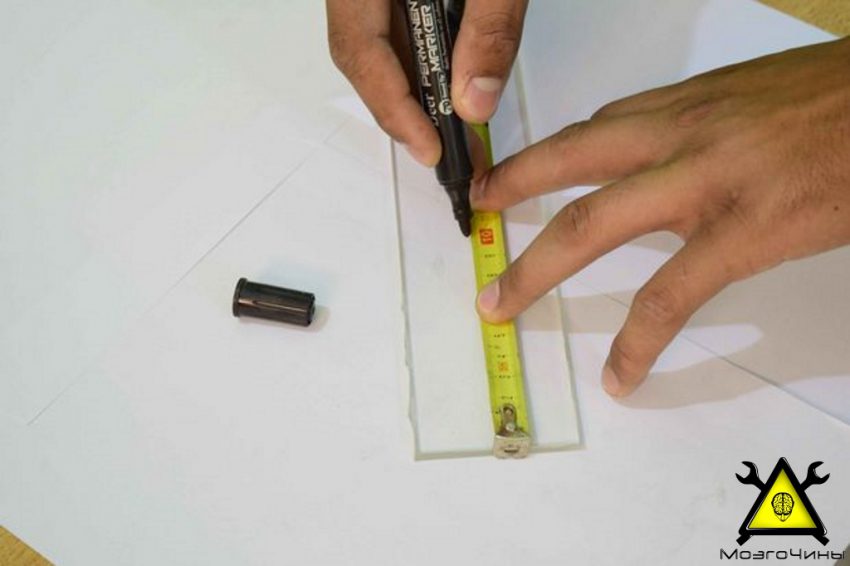

Разметим плексиглас в соответствии со схемой.

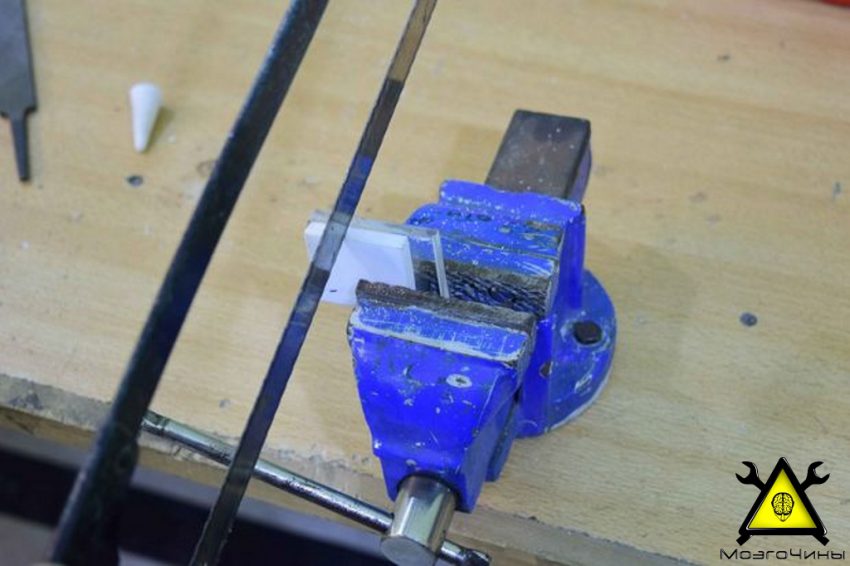

В качестве направляющей будем использовать старое ножовочное полотно. Резак должен идти перпендикулярно поверхности оргстекла. Процарапаем (прорезаем) примерно половину от общей толщины. Затем доломываем его осторожным движением. Зачистим край среза наждачной бумагой или надфилем.

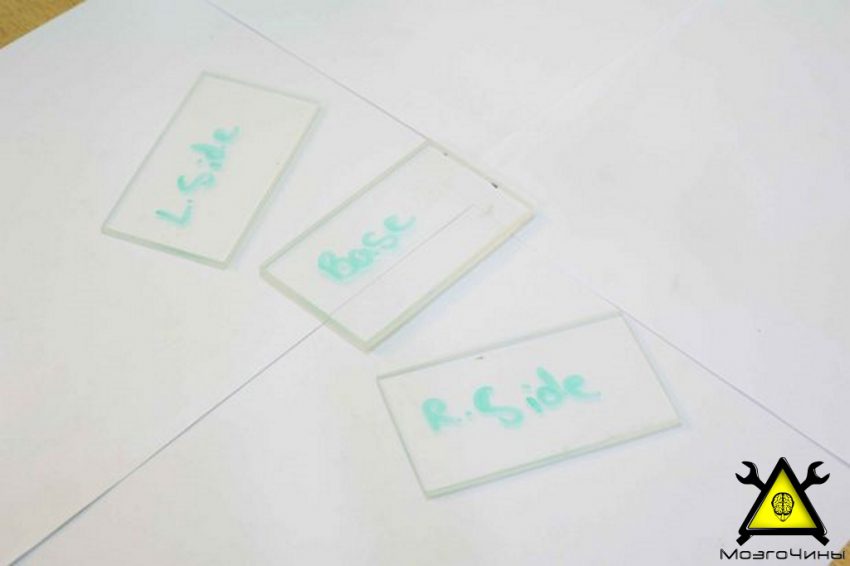

Вырежем все шесть сторон. Лучше сделать их немного больше, уменьшить их мы всегда успеем.

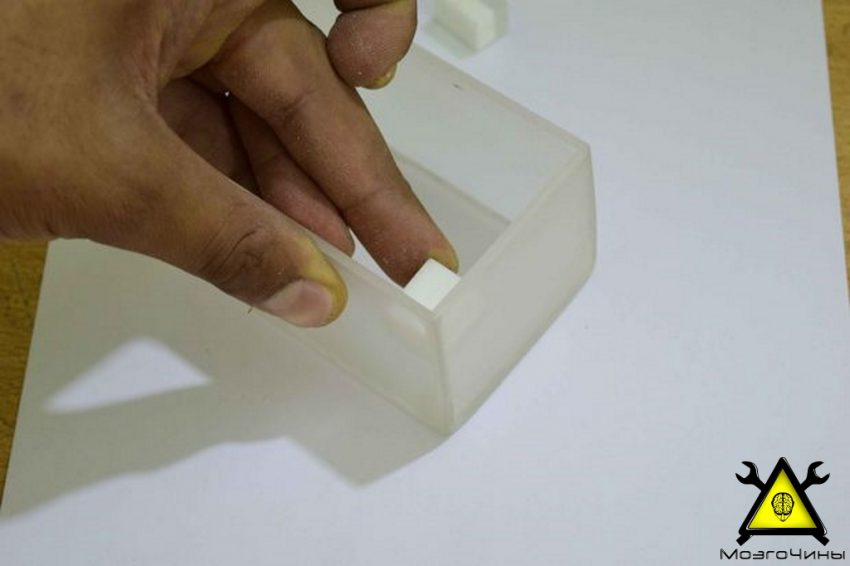

Отшлифуем заготовки. Они должны быть с прямыми углами и перпендикулярными сторонами.

Из-за того, что не учёл толщину оргстекла, торцевые стеночки получились меньшего размера.

Примечание: во избежание трудностей при монтаже, учитывайте толщину материала.

Независимо от того, насколько сильно вы будете стараться, у вас все равно не будет идеальных кромок. Поэтому хорошенько обработаем края, сделав их, как можно более ровными.

В случае, если клей попадёт на внешние поверхности, придётся приложить достаточно усилий, чтобы сошлифовать остатки клеевого состава.

Для того, чтобы закрепить крышку на корпусе необходимо изготовить опоры. Возьмём кусок толстого оргстекла, вырежем четыре кубика, а затем отшлифуем их края. Вклеим их ниже уровня верхней кромки, чтобы она располагалась заподлицо со сторонами короба. Установим крышку, просверлим четыре отверстия, а затем вкрутим в них шурупы.

БлагоДарю вас за просмотр и искренне надеюсь, что эта статья поможет вам при изготовлении собственных поделок. МозгоЧины, а какие вы корпуса используете для своих электронных самоделок?

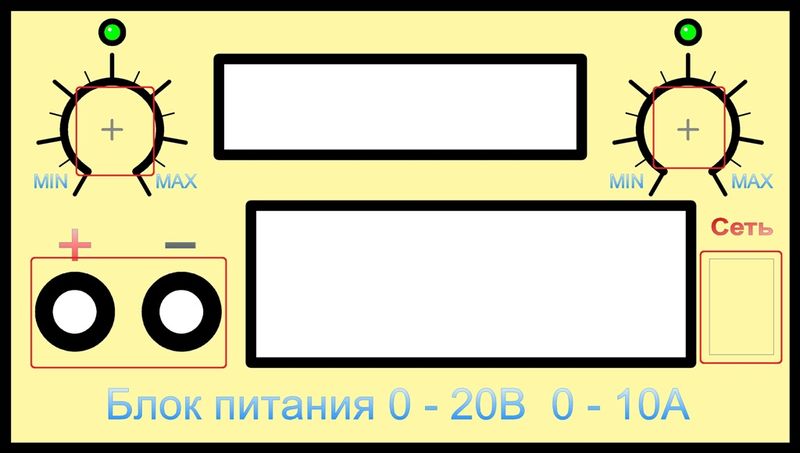

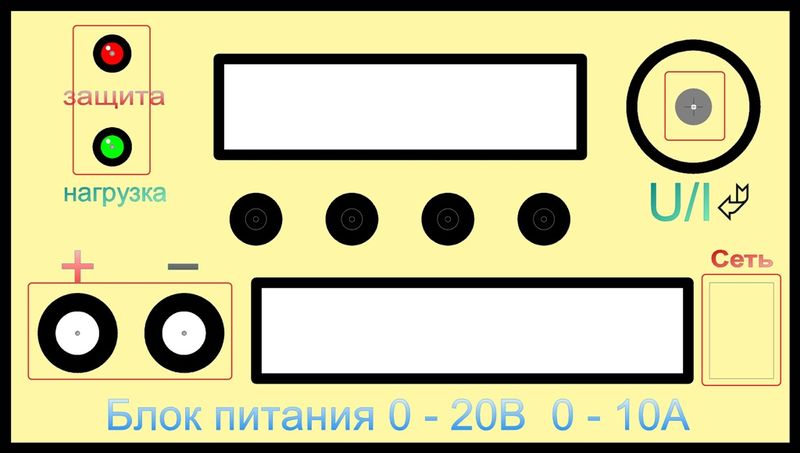

Для разработки и отрисовки передней панели, я пользуюсь бесплатной программой FrontDesigner_3.0. Программа в пользовании очень простая, всё становится понятно сразу, в процессе работы с ней. В ней имеется большая библиотека спрайтов (рисунков), она - это что то наподобие Sprint Layout 6.0.

Какие сейчас наиболее доступные для радиолюбителя листовые материалы - это оргстекло, пластик, фанера, металл, бумага, различные декоративные плёнки и прочее. Каждый выбирает для себя то, что ему более подходит по эстетическим, материальным и прочим условиям.

Как я делаю свои панели:

2 - Потом рисую в программе FrontDesigner_3.0 переднюю панель и распечатываю на принтере (дома имеется ч/б принтер) так сказать черновой вариант.

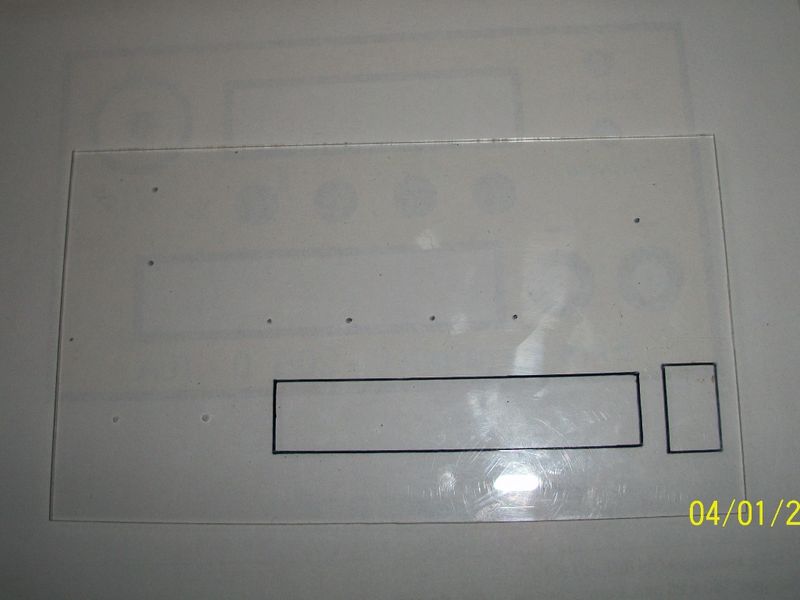

3 - Из оргстекла (еще его называют акриловое стекло или просто акрил) вырезаю заготовку для будущей панели. Беру оргстекло в основном у рекламщиков. Иногда они его и так отдают, а иногда приходится брать и за деньги.

4 - Дальше на распечатанном черновом рисунке платы, размечаю центры всех будущих отверстий и шилом делаю проколы в в них.

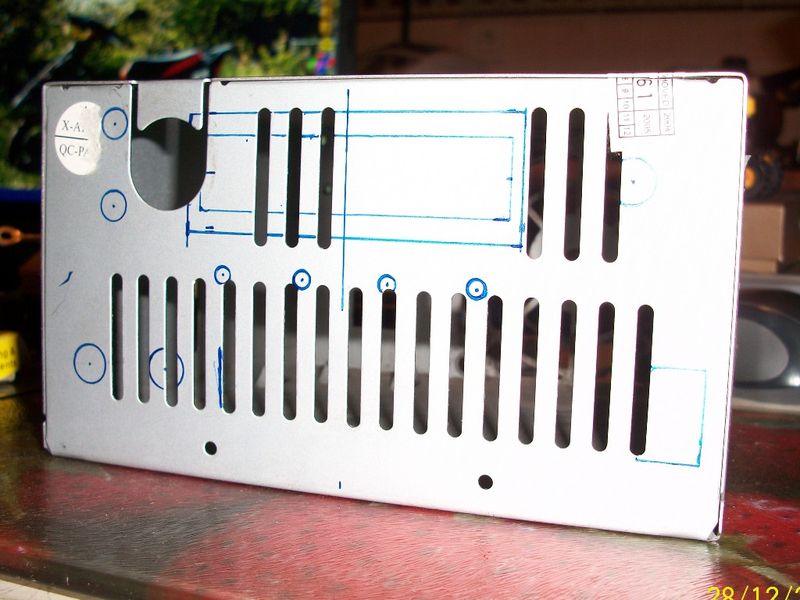

5 - Потом через эти проколы, маркером делаю разметку на акриле (оргстекле) и на корпусе своей будущей конструкции.

6 - Также на корпусе делаю разметку под все другие имеющиеся отверстия на панели, на индикаторы, выключатели и прочее…

7 - А как же закрепить на передней панели, или корпусе конструкции индикатор или дисплей?? Если корпус конструкции изготовлен из пластика, то это не проблема – просверлил отверстие, раззенковал, поставил винты с потайной головкой, опорные шайбы под дисплей (или трубочки) и всё, проблема решена. А если металл, да ещё тонкий? То тут так не прокатит, идеально ровную поверхность под передней панелью таким способом не получить и внешний вид уже будет не тот.

Можно конечно попробовать посадить винты с обратной стороны корпуса и на термо клей или приклеить "эпоксидкой", кому как нравится. Но мне так не нравится, как то уж слишком по-китайски, для себя же любимого делаю. Поэтому здесь я поступаю немного иначе.

Беру подходящие по длине винты с потайной головкой (такие легче паять). Места крепления винтов и сами винты залуживаю припоем (и флюс для пайки металлов), и припаиваю винты. С обратной стороны получается может не очень эстетично, зато дешево, надёжно и практично.

8 - Потом, когда всё готово и все отверстия просверлены, вырезаны и обработаны, распечатывается рисунок панели на цветном принтере у себя дома (или у соседа). Можно распечатать рисунок там, где печатают фотографии, предварительно нужно экспортировать файл в графический формат и подогнать его размеры под предполагаемую панель.

9 - Вот посмотрите некоторые экземпляры передних панелей моих конструкций, часть из которых изображена ещё и в начале статьи под заголовком. Может конечно не "супер-пупер", но вполне прилично, и показать друзьям будет не стыдно.

P.S. Можно сделать немного проще и обойтись без оргстекла. Если не предусмотрены цветные надписи, то можно распечатать рисунок будущей панели на чёрно белом принтере, на цветной или белой бумаге, или, если рисунок и надписи в цвете - то распечатать на цветном принтере, потом всё это дело заламинировать (для того, чтобы не так быстро залапывалась бумага) и приклеить её на тонкий двухсторонний скотч. Потом уже всё это дело крепится (приклеивается) на корпус устройства на место предполагаемой панели.

Пример:

Была использована для передней панели старая печатная плата. На фотографиях видно, каким был начальный вариант конструкции, и каким он стал в конце.

Или вот ещё пара конструкций, где передняя панель изготавливалась по такой же технологии

Ну вот, в принципе и всё, что я хотел Вам рассказать!

Конечно, каждый сам для себя выбирает доступные ему пути в своём творчестве, и ни в коем случае я не навязываю Вам принимать мою технологию за основу. Просто может быть кто то возьмёт её, или какие то её моменты себе на вооружение и просто скажет мне спасибо, и мне будет приятно, что мои труды кому то пригодились.

С уважением к Вам! (Tyzik)

Читайте также:

webdonsk.ru

webdonsk.ru