Киринит своими руками

Декстрин - одно из наиболее распространенных

связующих в пиротехнике, ввиду своей низкой цены и легкой доступности.

Это самый настоящий клей растительного происхождение, который очень

удобен и безопасен в работе.

Декстрин – клей растительного происхождения,

представляет собой желтый (оранжевый) порошок. Декстрин – одно из

наиболее распространенных связующих в пиротехнике, ввиду своей низкой

цены и легкой доступности. Благодаря декстрину пиротехнический состав

отлично прилипает к любым предметам, принимает нужные формы.Декстрин может быть использован для производства очень прочных и

твердых звездок, а также при изготовлении стопина, при гранулировании

пороха и во многом другом…Также декстрин – горючее-связующее в цветных огнях! Это обозначает,

что он также принимает участие в горении и изменяя его пропорции в

составе можно добиться разной скорости горения. С помощью декстрина

можно уменьшить реактивность взрывпакетной смеси, если вам нужно чтобы

она не взрывалась, а просто горела в вашем изделии.

Компоненты и оборудование для декстрина

Для изготовления декстрина вам понадобятся:

Крахмал, нагревательный прибор, посуда для прокаливания! Крахмал – это белый и очень мелкий порошок, продаётся в продуктовых магазинах и супермаркетах, стоит недорого. В качестве нагревательного прибора обычно используют духовку.Посуда – удобнее всего противень из духовки, но можно и сковородку.

Изготовление декстрина

Приступим к изготовлению:

Крахмал равномерно распределяем по поверхности и помещаем в духовку на

самый верх. Температуру в духовке доводим до 200С и выдерживаем

час-полтора. Его нужно периодически хорошо перемешивать и смотреть чтобы

он не плавился и не собирался в комки. Полученный декстрин обычно имеет

желтовато-коричневый цвет.

Крахмал может не полностью разложится, но

это никак не скажется на качестве декстрина и его свойствах.Декстрин растворим в воде и при смешивании с ней получается темно-коричневый клейстер.

На "Клинке" видел заготовки из него и уже готовые ножи разных мастеров. Выглядят они просто обалденно!!

Артур Ефимов

Красиво, а что это за материал? Я б и сам поискал, я собстно и поискал, но гугл

такую пургу начал гнать.

Диана, это я уяснил ещё когда гуглил) но юнному пытливому уму этого мало)) ДСП знаете ли тоже композитный материал с растительными волокнами)))но все равно спасибо)))

Владимир, если надо, могу вечером скинуть сканы визиток с "Клинка" с контактами продавцов, торгующих этим раффиром. Берут, в среднем, 500р за заготовку.

Raffir Волокно композитный материал, состоящий из природных растительных волокон, заключенных в крашеной эпоксидной смолы. Результат имеет уникальные текстуры с контрастом между легкими растительными волокнами и ярко-оранжевой полупрозрачной смолы.

Материалы легко обрабатывается и может получать красивая отделка глянцевый после полировки. Вода шлифование рекомендуется для облегчения обработки и, чтобы избежать раздражения от частиц пыли.

Стандартные меры безопасности должны соблюдаться при обработке материалов, и вдыхая частицы пыли следует избегать при использовании местную вытяжную вентиляцию и респиратор.

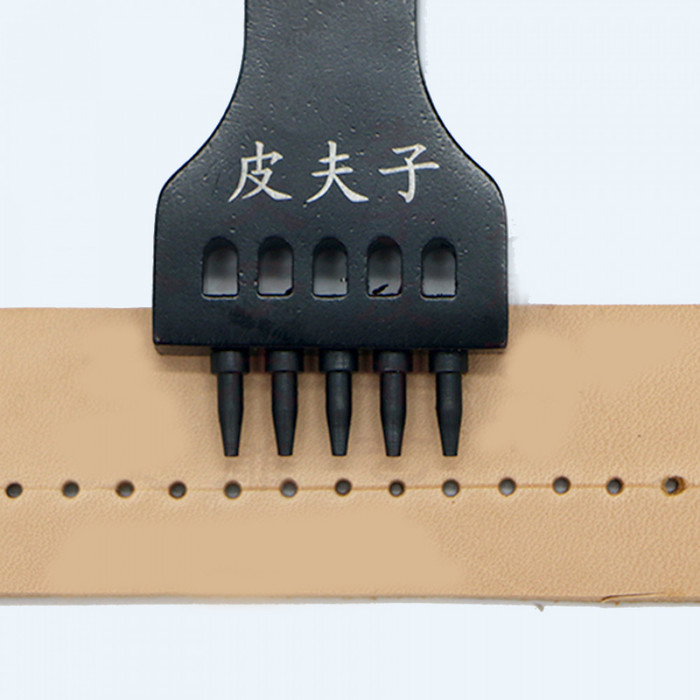

Здравствуйте, мои любезные подписчки и друзья! Хотел бы сегодня затронуть одну из главных тем для меня, как нить и пробойники для кожи. именно сточные пробойники. Для шва.

Начнем, пожалуй. с пробойников.

Пробойников я пользовал много. На сегодняшний день остановился на трех видах: это косой пробойник - ромб с шагом в 5 мм, пробойник французкого типа (косой зуб) с шагом 3,85 мм и строчный пробойник круглыми отверстиями шагом 5 мм (фото взял с сайта одноименного магазина для наглядности):

Сейчас конкретно разберем каждый вид пробойников.

Ромбовидный пробойник. Стандартный вид пробойников, с которого, собственно, я начинал. Из плюсов:

- легко укладывать нить;

- для таких пробойников и шага 5 мм также подойдет нить толщиной до 1 мм;

- плюсов больше не нашел.

- такой вид пробойников почти во всех магазинах, в основном - Китай. Исходя из этого пробойники надо доводить до идеала - точить и полировать, иначе кожа будет просто рваться об шершавые края.

Для новичка, который только взял в руки инструмент для кожи и не имеющий инструмента навроде гравера с насадками я бы не советовал.

Подходит, в основном, для больших изделий и для обучения.

Пробойник с косым зубом (французский тип).

- если взял полированными (в основном они продаются уже отполированными). то работать с ними просто сказка;

- очень красивый шов.

- нужно поучиться в плане укладки нити, так как не с первого раза получиться идеально уложить нить, чтобы шов был идеален с каждой стороны.

Для таких пробойников я использую нить до 0,45 мм, так как более толстая нить будет выглядеть некрасиво и неказисто.

- перед работой все зубья я довел до идеального состояния на гравере с использованием нескольких видов наждачной бумаги и пасты гои, так как пришли они мне в краске и достаточно тупыми;

- очень много мусора после работы, так как эти пробойники не прорезают кожу, а именно пробивают. оставляя отверстие диаметром примерно 1 мм, соответственно после большого объема работ стол усеян маленькими кусочками кожи;

- отверстия. Периодически забиваются отверстия. После этого их нужно прочищать тонкой иголкой. Чтобы этого не происходило и чтобы кожа выходила из отверстий, я периодически вставляю зубья в воск.

- высокая скорость работы, а именно высокая скорость шитья из-за больших отверстий.

Пробойники подходят, на мой взгляд, для всех. Нить нужна более толстая, от 0,65 мм, чтобы закрыть пробитые отверстия.

Теперь поговорим о нитках.

На сегодняшний день использую две фирмы нитей: это Gаlaces и Amy Roke. Материал нитей полиэстр. У Amy Roke нити изготовлены из льна, но я еще не дошел до них.

Основные нити в моих работах - это Gаlaces. На мой взгляд они довольно качественные, несмотря на их бюджетную стоимость. Использую их на более бюджетных изделиях. Толщину выбираю от размера изделия (кошелек, обложка на паспорт - то толщина до 0,65 мм. Если сумка или портфель, тогда беру 0,8 мм).

Насчет Amy Roke могу сказать, что полиэстровые нити мало чем отличаются от Gаlaces, не смотря на их стоимость (дороже Gаlaces почти в два раза). Эти нити использую только 0,45 мм при изготовлении небольших изделий.

Все нити с завода крученые и вощеные.

Изначально, когда только взял в руки кожу и инструмент - пользовался нитями Dafna. При изучении контента по шитью быстро от нее отказался.

Друзья! Пост написан сугубо по моему опыту! Никого не призываю им пользоваться!

Составляя этот пост ни в коем случае не содержит рекламы и призыва пользоваться указанными в нем инструментами и материалами! Всем спасибо!

Горячий нож стал удобным помощником рукодельниц и мастеров. Им легко разрезаются любые синтетические материалы. Края изделий получаются ровными, обработанными, благодаря оплавленности, причем без усилий, легко касаясь.

Он намного упрощает процесс раскроя:

- лент,

- фетра,

- фоамирана,

- пластика,

- пенополистирола,

- пенопласта и других синтетических материалов.

Горячие ножи выпускаются трех типов:

- стационарные, оснащенные корпусом с блоком питания и натянутой струной,

- ручные, укомплектованные ножами с лезвиями,

- настольные.

По принципу действий модели схожи, но отличаются по результатам. У каждого прибора есть понижающий трансформатор. Однако струной материал режется только по прямой, а лезвием горячего ножа можно сделать фигурные изделия из ткани и других материалов.

Преимущества и недостатки

Благодаря термоножу, существенно упрощается создание многослойных изделий.

Его преимущества для рукоделия очевидны:

- Не надо использовать свечи, ножницы.

- Срезы получаются без нагара.

- Высокая скорость разрезания увеличивается.

- Возможность аккуратного соединения краев материала.

- Удобство работы, как сидя, так и стоя.

- Подсветка,

- Линейка для расчета кроя,

- Неравномерный температурный режим на разных участках.

К числу недостатков относятся:

- Затраты на электроэнергию.

- Неприятный запах от таких материалов, как парча, органза, пластмасса, который провоцирует кашель.

- Отсутствие сертификатов качества у многих моделей для домашнего применения.

Как сделать терморезку для лент своими руками

Для изготовления своими руками-горячего ножа для резки атласных лент потребуются:

- простой трансформатор мощностью 30-60 ватт для галогенных ламп,

- изолированный провод сечением 1,5 мм,

- отрезок нихромовой проволоки длиной 12-13 см,

- болты, шурупы, гайки.

6 этапов изготовления горячего ножа для резки атласной ленты

- Переделать трансформатор на 5-вольтное напряжение, используя вторичную обмотку.

- Изготовить корпус прямоугольной формы из деревянных брусочков с стеклотекстолитовой крышкой, где закрепить трансформатор.

- Сделать держатели из оцинкованных болтов высотой 90 мм приблизительно диаметром 6 мм. Закрепить их на корпусе параллельно друг другу.

- Прорезать ножовкой у болтов держателей отверстия длиной 12 мм для крепления й проволоки, которая после вставки в прорези обматывается вокруг болтов, а затем зажимается гайками.

- Натяжение проволоки при нагреве будет происходить, благодаря эластичности материала поверхности прибора.

- Переднюю панель укомплектовать тумблером включения-выключения.

Резак для линейной резки пенопласта

Для создания приспособления с горизонтальным разрезанием листов пенопласта подготовить стол. Закрепить на нем пару вертикальных стояков с изоляторами. Между стояками натянуть отрезок нихромовой проволоки, конец которой соединить с контактами трансформатора.

При нагревании горячего ножа для резки пенопласта нить без труда режет пенопласт, а с помощью подвешенного груза остается натянутой. Для вертикальной резки проволока натягивается вертикально, а на рабочей поверхности закрепляется изготовленная рамка из металла или деревянных брусков.

Резак для фигурной резки пенопласта

Обработка стационарным резаком пенопластовых листов больших габаритов затруднительна, поэтому лучше использовать ручной нож для резки пенопласта. Его легко можно сделать из лобзика, заменив режущую часть нихромовой проволокой.

Вначале у лобзика убирается режущая часть. К ручке подводится провод. Они изолируются. К кабелю с помощью гаек подсоединяется нихромовая проволока. Кроме того, можно взять паяльник, заменив нагревательный элемент нихромовой проволокой. Благодаря такому приспособлению легко не только резать листы пенопласта, но и делать в них углубления.

Резак из металлической пластины

Чтобы своими руками модифицировать паяльник в горячий нож для пенопласта или синтетических материалов можно использовать медную или стальную пластину, аккуратно заточенную с одной стороны.

Важно, чтобы угол заточки был небольшим, ведь резка материала осуществляется как лезвием, так и пластиной. У такого приспособления один недостаток – оптимальная температура подбирается опытным путем. Таким горячим ножом удобно резать даже пластик.

Как изготовить своими руками горячий нож или терморезку — пошаговая инструкция в видео

Конструктивно инструмент представляет собой тонкое лезвие или натянутую нить, которая нагревается.

Что надо знать о резке пенопласта

Пенопласт из-за дешевизны широко применяется для утепления. При разрезании из-за низкой плотности структуры образуется много мусора, который электризуется, ко всему прилипает.

Для разрезания пенопласта можно применять:

При использовании не нагревающихся приспособлений материал будет крошиться.

Сборка простого резака из обычного паяльника

- Отломить от лезвия канцелярского ножа один сегмент.

- Вставить болт в напильник, а сегмент лезвия на место прорези.

- Зажать элементы винтиками.

Сборка ручного резака на нихромовой нити

Для изготовления приспособления приготовить:

- Прикрепить деревянные палочки к блоку батареек. На их края нанести термоклей, приложить к блоку батареек со стороны расположения металлических клемм.

- Просверлить под кабель отверстия в планках. Отступив в 5 мм от блока батареек, просверлить в деревянных палочках отверстия диаметром не более 2 мм.

- Один провод от блока батареек провести через оба отверстия на параллельную деревянную планку. Закрепить кнопку. Обрезать кусок провода с отступом 1 см от блока питания.

- С одной стороны провода припаять кнопку, с другой – обрезок. Кнопку приклеить к планке. Тем же термоклеем изолировать места пайки.

- Просверлить отверстия у деревянных палочек сверху. В них просовываются болты, закрепляющие металлические планки. Накрутить оголённые окончания проводов от блока питания на болты.

- Протянуть через отверстия металлических планок нихромовую проволоку. Зафиксировать ее концы винтом с гайкой и шайбой. Излишки удалить. Вставить в блок питания батарейки.

Сборка стационарного станка вертикальной резки

Использовать стационарный станок для вертикальной резки удобнее, чем ручной, потому что нужно передвигать только пенопластовый лист. Это способствует точности движений.

Чтобы изготовить приспособление, необходима ровная и гладкая поверхность стола.

- Перпендикулярно к ней прикрепляется брусок, а к нему — деревянная перекладина под прямым углом.

- С помощью угловой линейки отмечается точка, где будет проходить нить накаливания, высверливается отверстие диаметром 6 мм, куда продевается проволока.

- Нижний конец струны надевается на саморез, который вкручивается рядом с отверстием.

- На верхний саморез крепится пружина, а к ней — нихромовая нить.

Поэтапное изготовление терморезака из подручных средств

Для одноразового использования горячего ножа для резки пластика или других материалов покупка нерациональна с экономической точки зрения.

Самый примитивный терморезак можно сделать из гитарной струны, 5 больших батареек для фонарика. Соединить батарейки в один элемент. К концам этого блока подсоединить струну, получив замкнутую электродугу, которая будет нагреваться. При соприкосновении нагретой струны с поверхностью материал будет плавиться, распадаясь на половинки с ровными краями. Такое приспособление легко справится с резкой листа пластика или 2-3 блоков пенопласта, а потом необходимо заменить батарейки.

Читайте также: