Кинематика ultimaker своими руками

Часть первая — 8 бит хватит всем.

Часто можно услышать вопрос, почему не делают контроллеры 3D-принтеров на основе микрокомпьютера вроде того же Raspberry Pi. Казалось бы, вычислительной мощности вагон, можно сразу сделать и веб-интерфейс, и кучу удобных плюшек… Но! Тут мы вторгаемся в страшную область систем реального времени.

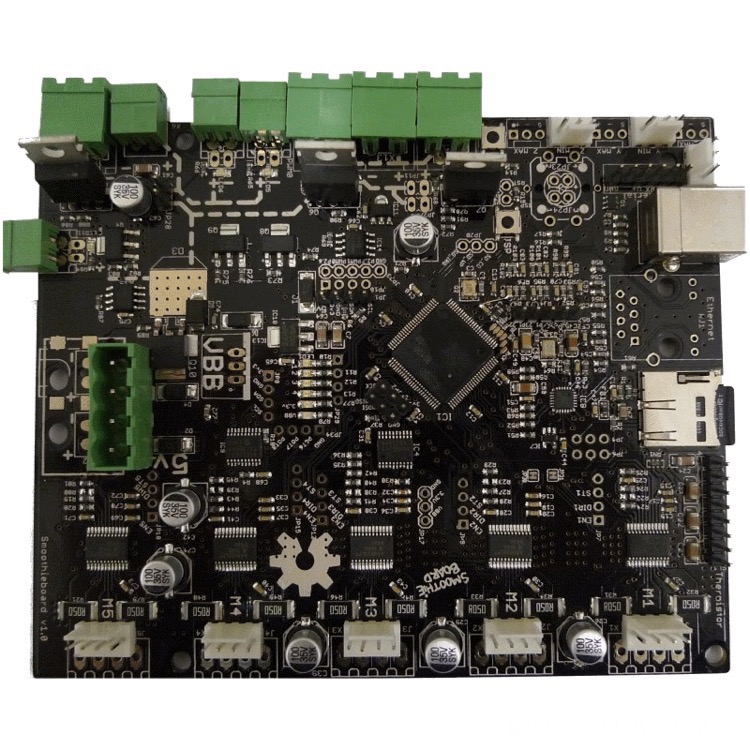

Для примера — плата не на AVR, а на 32-битном NXP LPC1768. Smoothieboard называется. Мощи — уйма, функций — тоже.

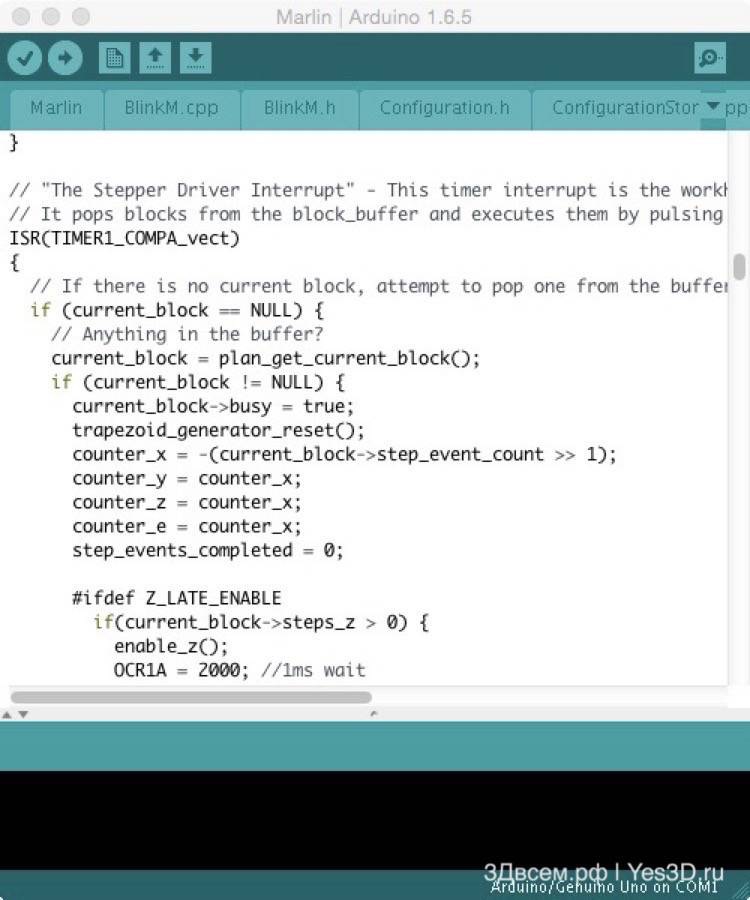

Marlin и Mega: частота сигнала STEP

Прежде чем переходить ко второй части и начинать разговор об электронике RepRap. Я хочу попытаться разобраться с одним спорным моментом — потенциальных проблемах с микрошагом 1/32. Если теоретически прикинуть, то исходя из технических возможностей платформу её производительности не должно хватать для перемещения со скоростью выше 125 мм/с.

То есть, отталкиваясь от частоты прерываний в 10 КГц, мы получаем эффективную частоту до 40 КГц. Применив к этому немножко арифметики, получаем вот что:

до 62.5 мм/с — один шаг на прерывание;

до 125 мм/с — два шага на прерывание;

до 250 мм/с — четыре шага на прерывание.

Это теория. А что на практике? А если задать больше 250 мм/с? Ну, хорошо, даю G1 X1000 F20000 (333.3(3) мм/с) и анализирую полученное. Измеренная частота импульсов при этом составляет почти 40 КГц (250 мм/с). Логично.

На скорости выше 10000 мм/мин (166,6(6) мм/с) я стабильно получаю провалы в тактировании. На обоих движках синхронно (напомню, CoreXY). Длятся они 33 мс, находятся примерно за 0.1 с до начала снижения скорости. Иногда такой же провал есть в начале движения — через 0.1 после завершения набора скорости. Вообще, есть подозрение, что он устойчиво пропадает на скорости до 125 мм/с — то есть, когда не применяются 4 шага на прерывание, но это только подозрение.

Как интерпретировать этот результат — я не знаю. С какими-то внешними воздействиями она не коррелирует — с общением по последовательному порту не совпадает, прошивка собрана без поддержки всяких дисплеев и SD-карт.

Мысли

1. Если не пытаться что-то нашаманить с Marlin, потолок скорости (1.8?, 1/32, 20 зубов, GT2) — 250 мм/с.

2. На скоростях выше 125 мм/с (гипотетически) есть глюк с провалом тактирования. Где и как он будет проявляться в реальной работе — я предсказать не могу.

3. В более сложных условиях (когда процессор что-то усиленно считает) точно будет не лучше, а скорее — хуже. Насколько — вопрос для куда более монументального исследования, ведь придется сопоставлять запланированные программой перемещения с реально выданными (и захваченными) импульсами — на это у меня пороху не хватит.

Часть 2. Шаговый квартет.

Во второй части речь пойдет о том, как описанный ранее микроконтроллер управляет шаговыми двигателями.

Move it!

В ногу

Традиционно используются шаговые двигатели. Их фишка — хитрая конструкция обмоток статора, в роторе используется постоянный магнит (то есть, контактов, касающихся ротора нет — ничего не стирается и не искрит). Шаговый двигатель, согласно своему названию, двигается дискретно. Наиболее распространенный в рамках RepRap образчик имеет типоразмер NEMA17 (по сути, регламентируется посадочное место — четыре крепежных отверстия и выступ с валом, плюс два габарита, длина может варьироваться), оснащен двумя обмотками (4 провода), а полный оборот его состоит из 200 шагов (1.8 градуса на шаг).

Но, опять же, говоря о самом распространенном варианте — микросхема драйвера на собственной печатной плате с ножками. На входе у нее три сигнала — STEP, DIR, ENABLE. Еще три вывода отвечают за конфигурацию микрошага. На них мы подаем или не подаем логическую единицу, устанавливая или снимая джамперы (перемычки). Логика микрошага прячется внутри чипа, нам туда влезать не надо. Можно запомнить только одно — ENABLE разрешает работу драйвера, DIR определяет направление вращения, а импульс, поданный на STEP, говорит драйверу о том, что необходимо сделать один микрошаг (в соответствии с заданной джамперами конфигурацией).

Основное отличие DRV8825 от A4988 — поддержка дробления шага 1/32. Есть другие тонкости, но для начала достаточно этого. Да, модули с этими чипами вставляются в колодки управляющей платы по-разному. Ну, так получилось с точки зрения оптимальной разводки плат модулей. А неопытные пользователи жгут.

Спотыкач

С тем, как проявляется пропуск шагов, все относительно понятно. Почему это происходит? Вот основные причины:

2. Инерция. Чтобы быстро разогнать или затормозить тяжелый объект, нужно затратить больше усилий, чем при плавном изменении скорости. Поэтому сочетание больших ускорений с тяжелой кареткой (или столом) вполне может вызвать пропуск шагов при резком старте.

3. Неправильная настройка тока драйвера.

Часть 3. Горячка.

Суть FDM (fused deposition modeling, торговая марка Stratasys, всем обычно до лампочки, но острожные люди придумали FFF — fused filament fabrication) в послойном наплавлении филамента. Наплавление происходит следующим образом: филамент должен расплавиться в определенной зоне хотэнда, и расплав, подталкиваемый твердой частью прутка, выдавливается через сопло. При движении печатающей головки происходит одновременное выдавливание филамента и приглаживание его к предыдущему слою концом сопла.

ПИД

Чтобы проиллюстрировать крайне низкую инерцию хотэнда, я на него просто дунул.

Датчики

Часть 4. Единение.

3D-принтер, работающий по принципу FDM/FFF состоит, по сути, из трех частей: механики (передвижение чего-то в пространстве), нагревательных приборов и электроники, всем этим управляющей.

Наименее вариативное

Оригинальный E3D V6 и его очень недобрая цена.

Начну с нагревателей, тут популярных вариантов не очень много. Сегодня в среде самодельщиков наиболее распространен хотэнд E3D.

— по сути, та же печатная плата, только в качестве подложки — алюминий. Хорошая собственная жесткость, равномерный прогрев, но стоит дороже.

Неочевидный недостаток алюминиевого стола — это когда китаец плохо приляпывает к нему тонкие провода. На текстолитовом столе заменить провода просто, имея базовые навыки пайки. А вот припаять 2.5 квадрата к дорожкам алюминиевой платы — задача продвинутого уровня, с учетом отличной теплопроводности данного металла. Я использовал мощный паяльник (который с деревянной ручкой и жалом в палец), а в помощь ему пришлось призвать термовоздушную паяльную станцию.

Самое интересное

Z-стол

Как еще улучшить эту схему? Надо добиться минимальной массы подвижных деталей. Если откажемся от директ-экструдера и будем подавать филамент по трубке, все равно остается двигатель X, который нужно зазря катать по направляющим. И вот тут включается настоящая инженерная смекалка. По-голландски она выглядит как куча валов и ремней в ящике под названием Ultimaker. Конструкция доведена до такого уровня, что многие считают Ultimaker лучшим настольным 3D-принтером.

Но есть более простые инженерные решения. Например, H-Bot. Два неподвижных мотора, один длинный ремень, горстка роликов. И это дело позволяет перемещать каретку в плоскости XY путем вращения двигателей в одну или в разные стороны. Красиво. На практике предъявляет повышенные требования к жесткости конструкции, что несколько усложняет изготовление из спичек и желудей, особенно при использовании деревянных подшипников.

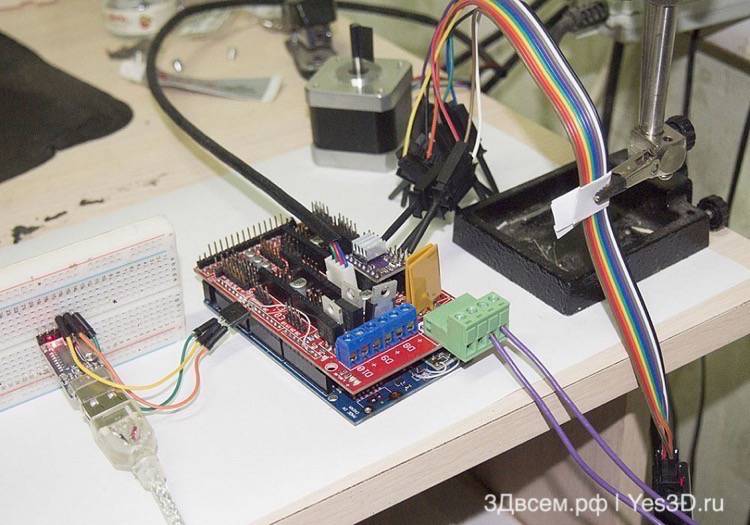

Электроника

Если нужно сэкономить деньги — то Mega+RAMPS в китайском исполнении просто вне конкуренции. Если же нет особых познаний в электрике и электронике, а нервы не лишние, то лучше посмотреть в сторону более дорогих, но грамотно сделанных плат от Makerbase или Geeetech.

Самодельщику

Ну, допустим, решили вы обязательно слепить свой велосипед. Не вижу в этом ничего плохого.

Тем более, что большинство деталей (двигатели, электроника, часть механики) спокойно перекочует и в следующую конструкцию. Короче говоря, покупаем акриловое барахло, допиливаем до вменяемого состояния, печатаем детали для следующего принтера, пускаем предыдущий на запчасти, намылить, смыть, повторить.

Далее

На этом пожалуй всё. Возможно, получилось немного галопом. Но по-другому объять необъятное в рамках общего обзорного материала сложно. Хотя, полезных ссылок для размышления я накидал, ищущий по-любому обрящет. Вопросы и дополнения традиционно приветствуются. Ну и, да, в обозримом будущем будет продолжение — уже о конкретных решениях и граблях в рамках проектирования и постройки Kubocore 2.

2 комментария к “Сделать 3D принтер своими руками. Аппаратное обеспечение RepRap.”

А вы производили экономический расчёт? что проще собрать или купить готовый принтер?

Евгений, Относительно ультимейкера 2 не скажу. А вот первый.

1) имеет пластиковые элементы, контактирующие с нагревательной частью.Вместе с проблемой 3 это дает интереснейшие эффекты.

2) 2.1 одностороннее крепление стола 2.2 части фиксирующие стол по направляющим со временем"разбалтываются"

3) термопара или система обработки (казалось бы простая) имеет право периодически прыгнуть градусов так на 100. это видно по измерениям. наблюдал на двух принтерах. есть какой то косяк или в софте или в железе. Когда прыгает вниз - получается перегрев.

4) блоки крепления на валах (основных) не имеют отдельной регулировки для натяжения ремня (что очень важно) и закрепления мелких валов. Либо хорошо натянуты ремни и болтается печатающая головка или наоборот. Блоки надо однозначно менять.

5) крепление концевиков не предусматривает точной регулировки.

Владислав, вот я сам изначально собирал как есть, дальше доводил до ума. Как раз пост будет именно про принтер доведенный до ума.

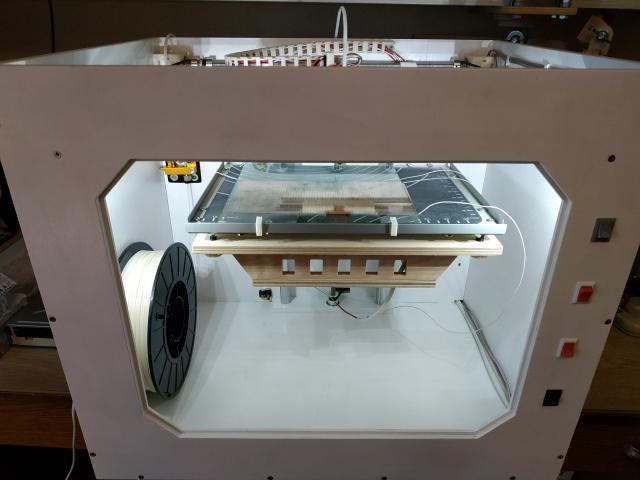

Представляю вашему вниманию самодельный 3д принтер. Собран из фанеры, алюминия, пластика и Ардуино. Этот принтер уникален тем, что его кинематика подсмотрена у Ultimaker, но сделана с качественными доработками.

Это уже третий мой 3д принтер, сделанный своими руками. Первый был H-bot, второй D-bot.

С тех пор, когда узнал о 3д печати, я хотел сделать свой принтер, но не особо понимал зачем он мне нужен. Первую деталь я купил ещё в 2015 году, с мыслями о том, что может когда-нибудь я сделаю принтер. За три года незаметно накопилось деталей на cборку и в декабре 2017 я начал процесс. Первая печать произошла только в конце февраля 2018 года. С тех пор я заболел 3д-печатью.

Первый принтер был первым блином, т.е. комом. Это был хороший старт, я приобрёл бесценный опыт и напечатал детали для второго принтера. Второй принтер получился лучше, но всё равно не устраивал меня своими недостатками кинематики.

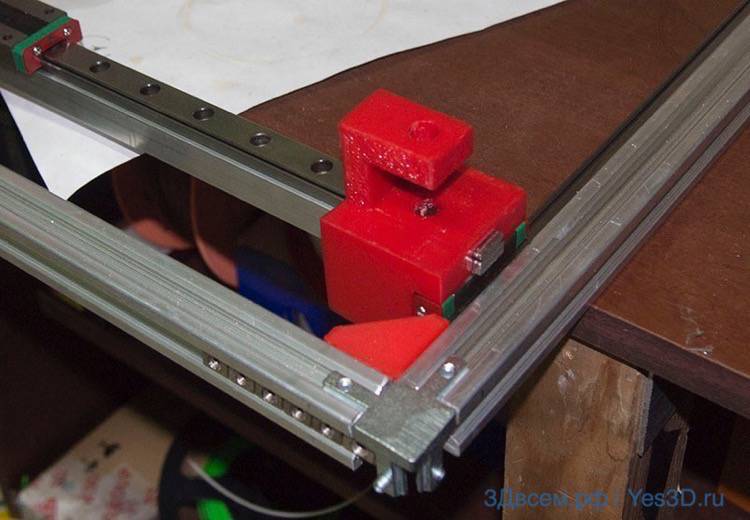

С самого начала я не ставил себе задачу сделать 3д принтер для ежедневной печати или печати на заказ. Цель: печатать изделия из пластика для собственных нужд. Хочется, конечно, чтобы качество печати было максимальным и при этом цена принтера не должна зашкаливать. Рельсовые направляющие сразу были исключены из сметы из-за цены и сложностей покупки, к тому же они шумные. Круглые линейные подшипники типа LM8UU со временем сгрызают направляющие, поэтому после долгих поисков& выбор пал на 10-ти миллиметровые стальные валы и напечатанные втулки из ABS-пластика.

Я очень давно хотел научиться моделировать свои самоделки в 3D, всё стимула не хватало. Первый принтер я пытался строить в AutoCAD. Уже после нескольких первых распечатанных деталек из пластика, я понял что надо что-то другое. Так я получил пинок изучить SolidWorks. В нём и разрабатывал все последующие модели. Меня очень вдохновила эта программа, потому как чертить очень люблю!

Принтер сначала моделировал на компьютере в 3D с учётом всех деталей. Создание виртуальной модели здорово помогает разработке, многие узлы оптимизируются ещё до их реального воплощения.

Учитывая первый опыт постройки корпуса принтера из ЛДСП, в данной версии я использовал фанеру 10 мм. Все детали были вырезаны на самодельном ЧПУ станке и покрашены белой автомобильной краской.

Пожалуй, самое интересное в этом принтере - кинематика. Я долго присматривался к Ультимейкеру. Подкупало то, что у него оси двигаются жёстко, без перекосов. Позже я узнал и о недостатках. Заключаются они в радиальном вращении направляющих, по которым также двигаются втулки. Залогом качественной печати с таким исполнением кинематики являются дорогие и качественные комплектующие. Меня это не устраивало. Мой принтер должен быть из дешевых и легкодоступных материалов. Вообще самому строить 3д принтер сложно, когда практически все детали приходится заказывать издалека.

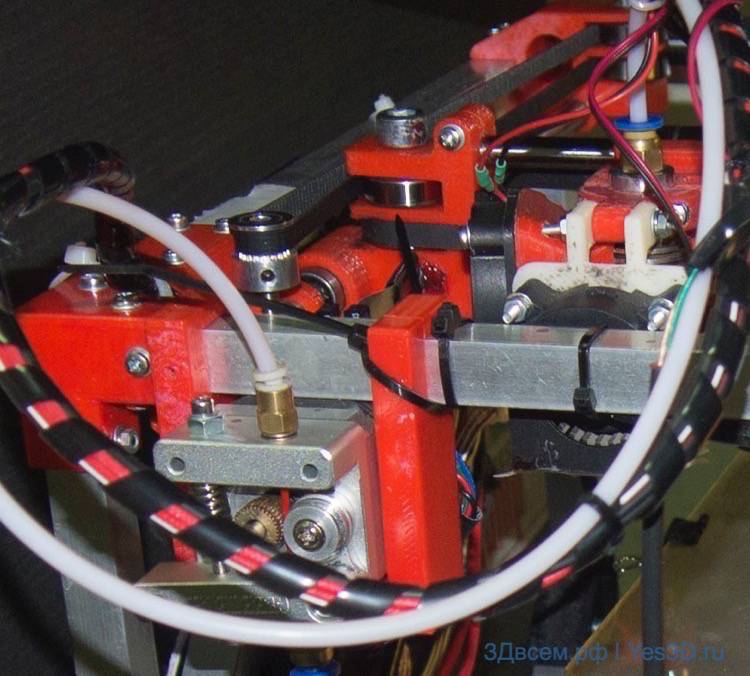

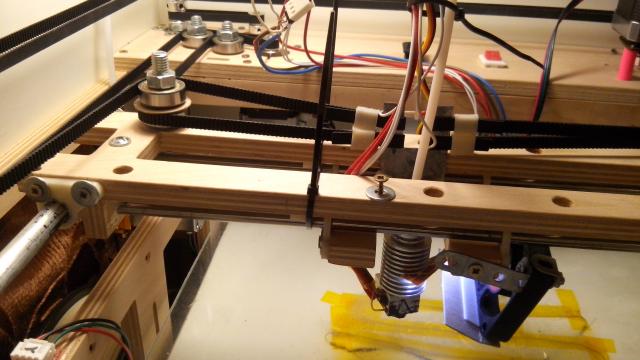

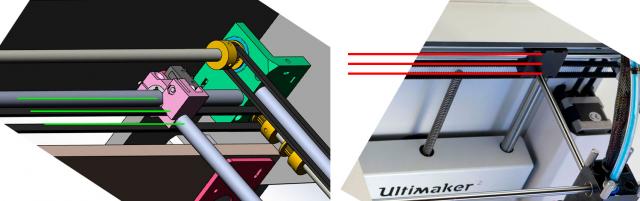

При разработке 3д модели нового принтера я разделил вращающиеся и направляющие валы. Так линейное перемещение по осям осуществляется по неподвижным валам 10 мм. Ременная передача организована на отдельных валах диаметром 8 мм. Узлы крепления ремней на подвижных частях сделаны в одной плоскости перемещения осей, чтобы не создавать лишних рычагов, которые, кстати, способствуют износу втулок.

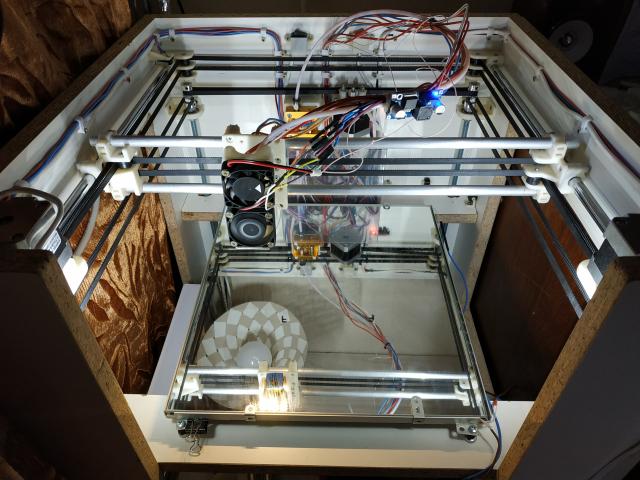

Я поставил задачу иметь возможность быстрой замены любых частей кинематики без необходимости разбирать половину принтера. Также все 4 мотора и электроника принтера вынесены в заднюю часть принтера, чтобы иметь возможность сделать термокамеру для 3д печати и не греть при этом то, что должно быть холодным.

Ось Z сделал из мебельных труб 16 мм и распечатанных из пластика пластин для скольжения. Двигается стол по оси с помощью обычной резьбовой шпильки М8 и муфты. Вращение от мотора передаётся на шпильку через ременную передачу.

Подогреваемый стол состоит из двух частей. Основание из фанеры, оно движется по оси Z. На основание крепится на четырёх винтах М4 и пружинах алюминиевая рамка. В рамку уложен силиконовый коврик, нагреватель и боросиликатное стекло.

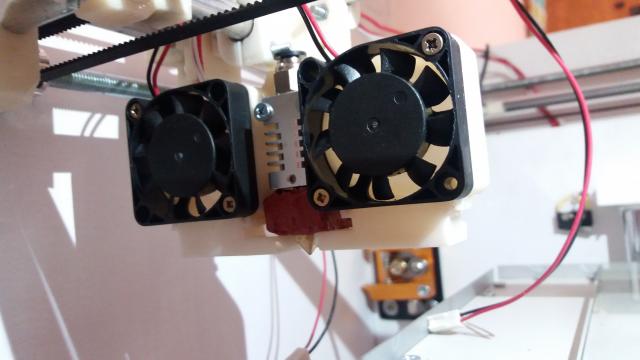

Много времени и сил заняла разработка движущейся/печатающей головки, её охлаждение и обдув детали. Пришлось долго вымерять детали, чтобы нигде ничего не задевало во время движения. Для охлаждения я использовал кулеры 40*10 мм. Они работают тихо на низких оборотах и дают хороший поток воздуха. Электроника прикручена на задней стенке. Там же стоит кулер для охлаждения драйверов моторов. Кулер для охлаждения экструдера и кулер для электроники запитаны последовательно и работают в половину мощности, поэтому шум от них очень низкий. Вся электроника запитана от блока питания 12 вольт 25 ампер. Концевики все механические, работают на размыкание.

Термоблок хотэнда я залил термостойким силиконом. Хорошо ли это работает сказать не могу, но что спасает пальцы от ожогов это точно. Никаких других доработок с хотэндом я пока не проводил, всё стандартное.

Подогрев стола осуществляется самодельным нагревателем из текстолита, дорожки просто процарапал резцом под линейку, замучился, лучше бы вытравил. По опыту на каждые 10*10 см стола должно тратиться 2.5 ампера, тогда стол нагревается до 100 градусов очень быстро. Включение нагревателя осуществляется через обычное электромагнитное реле.

На текущий момент 3д принтер не имеет законченного вида, всё на этапе сборки и тестирования. Уже много идей как можно улучшить то, что есть. В целом я очень доволен кинематикой, расположением элементов, корпусом, внешним видом и удобством.

О недостатках и недоработках.

В качестве направляющих должны быть использованы стальные валы. У меня их не было, поэтому попробовал поставить алюминиевые трубки. Первая печать показала, что длинные направляющие гнутся из-за трения втулок и недостаточной жесткости алюминиевых трубок. Замена двух длинных направляющих на сталь немного улучшила ситуацию, но осталась ещё центральная направляющая. Она пока не заменена.

Втулки на движущейся головке я попробовал бронзовые самосмазывающиеся. Пока особо нечего сказать про эти втулки, на принтере всего пару моделек отпечатал. Покупал 10 штук втулок, 4 из них были с люфтом. Я так думаю, что эти втулки предназначены для радиального вращения, вряд ли они годятся для линейного перемещения.

Сейчас принтер печатает плохо, это на 100% зависит от втулок и направляющих, а также от шпильки с метрической резьбой на оси Z. Есть идеи как довести геометрию печати до идеала, но об этом я буду расскажу, когда всё попробую на практике.

Ещё не получилось сделать кинематику быстроразбираемой. В следующей модификации это учту. Поставить моторы на демпферы, чтобы уменьшить шум. Не очень красиво мне удалось сделать разводку с проводами. Не нравится мне длинная трубка от экструдера к хотэнду и не нравится, что она торчит из принтера, сверху планировалась крышка из стекла. Спереди принтер будет закрываться стеклянной дверцей, пока её тоже нет. Сзади электроника будет закрываться пластиковой крышкой с прорезями для движения воздуха.

На передней панели справа четыре выключателя: сеть, свет общий, свет возле хотэнда, отключение обдува детали. Под столом расположена панель с отверстиями для светодиодов и выключателей, это ноухау для отключения неиспользуемых во время печати участков подогрева. Планируется сделать подогрев из нескольких отключаемых нагревателей, это здорово экономит электроэнергию.

Рабочий стол я сделал размером 31*22 см и планировал положить зеркало. Решил попробовать боросиликатное стекло, размер стекла заказал меньший 200*213 мм, поэтому по бокам стола получились пустые места. Печатать на боросиликатном столе без клея не получилось. Пластик совсем не хотел прилипать к этому стеклу, поэтому скорее всего вернусь к использованию зеркала.

Изначально думал, что по бокам корпуса будут окна со стеклянными дверцами. У первого корпуса из ЛДСП были эти окна, но т.к. принтер стоит между стеной и столом, толку от окошек нет. Поэтому стенки остались целыми, внутри на этих стенках будет крепление для катушки с пластиком.

Кто-то заметил, тут нет экрана с элементами управления. Поставить экран можно. Я сознательно отказался от него, т.к. просто управляю с компьютера. Необходимости печатать с флешки у меня не было и вряд ли предвидится.

Хочу поделиться информацией, как человек сделал аналог дорогого и качественного принтера своими руками, да еще разжевал всем до мелочей как и что. Это аналог знаменитого Ультимейкера. И стоит этот аналог 25 тысяч рублей + удовольствие, которое Вы получите при его сборке.

Привожу ссылку на ресурс, где обсуждается его постройка. Там так же дан полный список комплектующих. Все материалы и комплектующие доступны по ценам и наличию. Большинство их, на любимом нашем АлиЭкспрессе.

Темы из этой же категории

amv2000

amv2000

МЕСТНЫЙ

Когда собирал, видел часто жаловались на экструдер. Оказалось действительно немного надо доделать потому, как пружина не регулируется и прижим прутка зависит от того, насколько мощная пружина. Сейчас собираю экструдер с двойным приводом на ремнях B2B.

timoff

timoff

Обычный пользователь

Когда собирал, видел часто жаловались на экструдер. Оказалось действительно немного надо доделать потому, как пружина не регулируется и прижим прутка зависит от того, насколько мощная пружина. Сейчас собираю экструдер с двойным приводом на ремнях B2B.

Сегодня общался с родоначальником темы, указанной выше, Иваном, ( Пластмаска) и дал ему ссылку на наш форум и в частности на эту тему. Хотя, я понимаю, что за три года ему эта тема порядком поднадоела), но я выразил искреннее желание, что бы он ее посещал наш форум, и в частности эту тему, и посещал не только, как гость, а как участник нашего форума.

Инструкция по сборке за время долгого ожидания уже была зачитана до дырки в мониторе, поэтому сам процесс прошел быстро и увлекательно.

Да как же любил я конструкторы в своем детстве!

Да и кот Тимофей не равнодушен к новым коробочкам

Рама принтера из анодированного алюминиевого профиля 2020. Уголки из алюминиевого сплава, винты под шестигранник, гайки в профиль. Все черного цвета. Все в мешочках, все подписано

Низ рамы крепится на алюминиевые (скорее силуминовые) уголки

Верхние крепления пластиковые, с запрессованными подшипниками под металлические валы-направляющие.

Нужно отдать должное китайцам, во всем комплекте ни одной напечатанной детали — весь пластик отлит. Крепления для моторов из толстого акрила.

С концевиками китайцы нахалявили. Такие провода отвалятся после нескольких перегибов.

Берем паяльник, термоусадку и фен. Прядок!

Моторы X и Y и концевики встают в один угол

Теперь можно устанавливать валы со шкивами и натягивать ремни

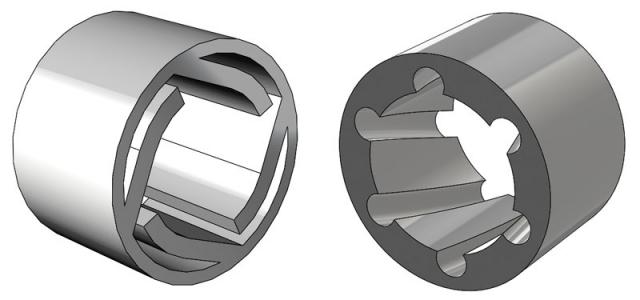

Общая конструкция кинематики X и Y взята от Ultimaker 2

Четыре полированных вала 8мм со шкивами подключены к неподвижным моторам

В пластмассовых держателях подшипники.

Зубчатые ремни кольцевые, нужно только последовательно надеть шкивы, и натянуть ремни

Натяжители ремней пружинные, линейные подшипники из латунных втулок

Печатающая головка приехала всборе. Она состоит из хотэнда E3D v6, установленного на каретку с подшипниками LM6LU и двух вентиляторов охлаждения на кронштейне В итоге получилась копия оригинальной головы ультрика Olsson Block Nozzle с возможностью быстрой смены сопла и местом под второй хотэнд.

Продеваем валы 6мм в подшипники головки и крепим их на подвижных держателях по X и Y.

Ось Z двигается по валам 12мм. Рама для стола стальная и двигается на линейных подшипниках LMK12LUU

Ходовой винт 8мм через втулку сидит на моторе Z

Верхний конец у него не закреплен и висит в воздухе. Все как у оригинального ультрика

Осталось собрать и закрепить экструдер и механика принтера готова

Сборку не перенесла пара винтиков, а несколько гаек в профиль оказались дефектными

Но это совершенно не проблема. Если до этого собирал два станка ЧПУ и один принтер, то крепежа вагон и маленькая тележка.

Подключение электрики и запуск принтера

Мозгом принтера является плата Makerbase MKS GEN_L — недорогая альтернатива Arduino Mega 2560 +RAMPS

На плате установлены внешние модули драйверов A4988 (китайский клон модулей POLOLU)

Удобные разъемы с надписями. Есть возможность подключение второго экструдера.

Дисплей я выбрал самый дешевый — LCD2004

На плате дисплея имеется разъем SD-карточки для автономной печати

Электронику предлагается разместить как и на оригинальном ультрике — снизу

Подключение очень простое, так как на плате и на проводах все подписано.

Благодаря тому, что три мотора и три концевика находятся практически в одном месте, провода можно проложить минимумом жгутов.

Для стола и хотэнда предусмотрена черная гибкая пластиковая оплетка

Для удобства монтажа делаю снизу основание из фанеры и креплю к нему блок питания

Блок питания выполнен на базе микросхемы KA7500B (TL494). Активного охлаждения нет и запас по току, 20А, отсутствует.

Драйвера на плате не отрегулированы. Настраиваю максимальный ток на 1.6-1.7А

Включение показало, что в контролер загружена прошивка Marlin 1.1.5 (не успел сфоткать, верьте на слово)

На стол приклеиваю синий скотч с Алиэкспресса (осталось с предыдущего принтера), быстро выравниваю стол и можно пробовать печатать

Декоративная пластиковая крышка из комплекта придает принтеру законченный вид

Доводка принтера. Борьба с косяками

Пора расчехлить тепловизор и посмотреть на новый принтер глазами хищника

Стол греется равномерно

На плате контроллера ожидаемо греются мощные MOSFET при работе стола

И драйвера при работе двигателей. Больше всего драйвер мотора экструдера

В блоке питания неожиданно греются какие-то резисторы на плате. И хорошо так греются, под сотню градусов меньше чем за час работы

Для такого случая у меня нашлась пара 24В вентиляторов 92x92мм на подшипниках. От 12В они неплохо крутятся и почти не шумят

Пока печатал крепления из вентилятора — вылез еще один косяк. Стал перегреваться двигатель экструдера. После нагрева до 60С он стал шуметь и пропускать шаги. Пришлось и на него посадить 60мм вентилятор

Вся беда с экструдером в очень тугой пружине, прижимающей подающий ролик к шестеренке. Плохо, что прижим в данной конструкции не регулируется.

Видимо в дальнейшем придется менять пружину, а еще лучше делать регулируемую конструкцию.

Освоив печать PLA почувствовал себя крутым 3Д-шником и зарядил ABS. Но не тут то было — стол ни в какую не хочет нагреваться до 110С и даже до 100С.

Почитав 3Д-шный форму поднял напряжение на БП до 15В. Стол нагрелся минут за 10, ура, пошла печать — и снова неудача. Принтер начал печатать, а потом просто остановился с такой ошибкой.

Оказалось, во время работы стол остывал на несколько градусов, особенно если включались вентиляторы обдува, и управляющая программа останавливала печать

Проблема усугублялась тем, что исходника прошивки с настройками данного принтера у меня нет. А это значит что нужно поднимать все настройки принтера. Или нет? Задвинув ABS пластик в шкаф, написал о проблеме Эмилии из китайского магазина и снова перешел на PLA. Благо, что печать получалась более менее, если не поднимать скорость выше 40мм/сек

На следующий день, о чудо!, я получил от Эмилии исходник прошивки со всеми настройками под данный принтер

Сохраняю текущую прошивку и содержимое EEPROM на всякий случай

После этого ставлю комментарии в строчке

в файле Configuration.h, компилирую и заливаю прошивку при помощи Arduino IDE

Принтер перестал останавливаться, хоть температура стола и продолжала гулять

И снова неудача с ABS — неправильные параметры и сквозняки и деталь просто разваливается по слоям

Сквозняки поборолись картонной коробкой, заодно и стол стал меньше остывать

Остальное настроилось режимами печати. Заодно перешел на стекло на столе.

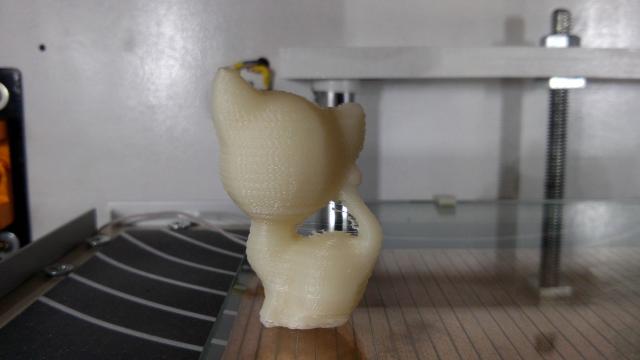

И вот на скорости 30мм/сек слоями по 0.25мм и жалом 0.5мм стали получаться какие-то изделия из ABS

Печатью по 0.1мм получается много лучше, но медленее

Так с танцами и костылями принтер начал печатать детали из ABS

Как раз пришла посылка с FDPlast от сопятки

Читайте также: