Каретка для сверлильного станка на подшипниках своими руками

Добавил пользователь Дмитрий К. Обновлено: 06.09.2024

Не выкидывайте ржавые железки и старые подшипники! Сварочный стол превращается в форматно ракроечный станок.

Каретки для тяжёлых работ , каретка для точных работ , круговая каретка . Рекомендации по устройству кареток- .

страничка домашнего мастера. опыты и тестирование. техника. строительство. ремонт. самоделки. делаю каретку для .

Продолжаем изготовление заточного станка. Сегодня делаем каретку. Несколько советов как быстро и ровно приварить .

Продолжение работы над станком, узел подвижной каретки. Будет 12 подшипников наружным диаметром 24 мм, .

Крутая идея для самоделки из профильной трубы для болгарки! В данном видео детально рассмотрим данную стойку а .

Каретка оси Z для самодельного фрезерного станка с ЧПУ/Axis Z carriage for the self-made milling machine with the CNC Это .

В данном видео можно увидеть как не затрачивая больших средств можно изготовить каретки для любой из оси ЧПУ .

В этом видео покажу как я делал рейсмус-фуганок из фрезера. Этот станок еще можно использовать для копирования .

Первую версию данного проекта я начал с основных частей, таких как сверлильный патрон B12, муфта для него, линейный вал толщиной 10 мм, который пройдет через два подшипника и будет соединен с муфтой. Для скольжения без трения два линейных подшипника и два стержня длиной 300 мм и толщиной 12 мм, два держателя и два стопорных кольца.

Шаг 3: Основание подвижной части

Я вырезал кусок фанеры из балтийской березы для скользящей части. Затем разметил и просверлил отверстия для подшипников. Все отверстия в этом проекте можно просверлить ручным сверлом, сверлильный станок не требуется. Но тогда вам нужно просверлить отверстия большего размера, чтобы учесть неточность.

Шаг 4: Вырезаем основу

Чтобы улучшить внешний вид, я отметил и закруглил углы. В качестве основы я использовал фанеру толщиной 12 мм. Нарезать красивые круги с помощью фрезера довольно просто. Конечно, вы можете вырезать их лобзиком или даже оставить квадратную основу.

Шаг 5: Подготавливаем отверстия для стрежней

Шаг 6: Прикрепляем к основе линейные стрежни

В середине основания я проделал отверстие под всевозможные сверла. Его размер зависит от самого большого сверла, которое вы будете использовать, но чем больше отверстие, тем больше будет гибкость основания, и его будет труднее использовать на тонких досках. Чтобы получить более красивый вид, я скосил края отверстия.

Затем я выровнял стержни, разметил и просверлил отверстия и закрепил держатели винтами с полукруглой головкой. Используя этот тип шурупов, вы все равно сможете немного сместить держатель в нужном направлении, чтобы стержень оказался в перпендикулярном положении к основанию.

Шаг 7: Центруем стержни со скользящей частью

Следующая часть важна, если вы хотите избежать головной боли при совмещении стержней(линейных направляющих) со скользящей частью. Как я это сделал, я разместил подшипники на концах стержней, и крепко держа их и скользящую часть посередине снял, затем я разметил места для отверстий и закрепил подшипники на фанерной части.

Шаг 8: Крепим муфту

Наконец, я закрепил два подшипника опорного вала, они будут выровнены позже. Вставив зубцы патрона внутрь, я закрепил муфту несколькими ударами деревянным молотком. Еще я сделал две проточки для крепежных винтов муфты.

Шаг 9: Проблемы

При правильном выравнивании все выглядело действительно хорошо. Идеальные углы 90 градусов во всех направлениях. НО меня беспокоили три основные проблемы.

Первая проблема заключалась в том, что стержневые валы слишком сильно прогибались в месте крепления к основанию. Что я сделал, я вырезал и склеил четыре детали, которые значительно увеличат точку крепления. Это отлично сработало - основание больше не прогибается.

Шаг 10: Проблема №2

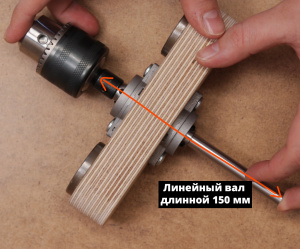

Вторая проблема заключалась в том, что подшипники были не самого высокого качества и были расположены слишком близко друг к другу. Это повлияло на то, что вал имел небольшой люфт. Чем длиннее сверло, тем сильнее будет люфт. Поэтому, чтобы уменьшить его, мне пришлось использовать более длинный стержень 150 мм и максимально увеличить расстояние между подшипниками.

Шаг 11: Увеличиваем скользящую часть

Я просто приклеил фанерные блоки толщиной 12 мм. И это сильно уменьшило люфт, до такой степени, что я был действительно доволен.

Шаг 12: Проблема №3

Шаг 13: Регулируем вал патрона

На этом этапе направляющая сверла не может располагаться под идеальным углом в 90 градусов. Если вы закрепили два основных стержня под перпендикулярным углом к основанию, вам нужно будет только отрегулировать вал патрона.

Самый простой способ:

- Зажать скользящую часть.

- Прикрепите небольшой комбинированный квадрат к основанию внизу, чтобы правильно выровнять в одном направлении.

- С другим квадратом выровняйте в другом направлении.

- Закрутите винты.

Теперь у нас идеальный угол!

Шаг 14: Устанавливаем пружины

Осталось добавить пружины, чтобы направляющая не падала вниз. Я использовал пружину сжатия 1x15x305 мм и разрезал ее пополам.

Здесь важно не класть пружину прямо на пластмассу подшипников. Я просверлил 12мм отверстие в шайбе M10. Теперь пружина опирается на внешнюю металлическую часть подшипника, что намного лучше, чем если бы она давила на пластиковую часть.

А с двумя новыми алюминиевыми стопорными кольцами, которые достаточно широки, чтобы касаться внешней металлической части, а не пластика внутри, сборка завершена!

Шаг 15: Результаты

Просверливаем отверстия 3, 6, 8 и 10 мм. Теперь вы можете увидеть результаты сверления, и они отличные!

Шаг 16: Улучшения

Было бы неплохо добавить алюминиевую опорную пластину толщиной 2-3 мм к существующей. Это не только придаст основанию большей жесткости, но и сделает его более прочным.

Еще было бы неплохо, если бы основание было более цепким, быстрым и простым решением было бы приклеить, наждачную бумагу зернистостью 220, к нижней части основы. Но тогда это может повлиять на точность инструмента, поэтому трудно сказать, стоит ли это делать.

Шаг 17: Снижение стоимости

Первая версия (первое изображение) казалась хлипкой и иногда неточной, но вторая и последняя версия (второе изображение) устранили все проблемы. Теперь я могу честно порекомендовать сделать такую направляющую, если вам нужна высокая точность вашей дрели.

Если вы хотите снизить общую стоимость сборки без слишком большого ущерба для производительности, я предлагаю использовать только два, но более длинных линейных подшипника (LMF12LUU, а не LMF12UU, который я использовал). Также можно использовать более тонкие - стержни 10 мм и линейные подшипники (LMF10LUU) вместо 12 мм. Но не используйте ничего меньше 8 мм.

Шаг 18: Уход за направляющей

Помните, что подшипники необходимо смазывать, а вал содержать в чистоте. И такая конструкция позволяет вам это делать, поскольку подшипники не опускаются так низко, где остается весь мусор.

Шаг 19: Финал

Недостатков я пока не заметил, а пользоваться направляющей одно удовольствие. Если вам нравится возиться с вещами и вам нужен такой инструмент, подумайте о том, чтобы сделать его самостоятельно!

Читайте также:

webdonsk.ru

webdonsk.ru