Как склеить заготовку для точения

Добавил пользователь Alex Обновлено: 01.09.2024

С древнейших времен до нас дошли образцы точеных изделий. Чаще всего в раскопках встречаются всевозможные предметы домашней утвари. Это братины, чаши, плошки, кубки, тарелки, солонки. Все перечисленные вещи предназначались для сладостей, пирогов, мясных блюд и напитков. Уже в те незапамятные времена древние мастера работали на примитивных токарных станках с лучковой передачей, принцип работы которых используется во множестве современных токарных установок.

Найденная во время археологических раскопок древняя посуда отличалась необычайной прочностью. Весь секрет такой прочности состоит в том, что древние мастера вытачивали посуду не по направлению роста волокон, а поперек них. Это позволяло не только долго хранить изделие, но и наиболее полно показать всю текстуру дерева, подчеркнуть красоту изделия без использования резьбы и мозаики. Древнее искусство не забыто и по сей день. Усовершенствованные токарные станки позволяют выполнять изделия намного быстрее и качественнее.

Материалы и инструменты

Для работы подойдет только хорошо просушенный брусок, иначе поделка после вытачивания со временем покоробится, а при шлифовании останется некрасивый ворс и заусенцы.

Для этой работы необходим токарный станок. Если планируется вытачивание поделки большой длины, то следует отдать предпочтение токарному станку с задней бабкой, который фиксирует брусок с двух сторон. Если делается небольшое изделие, то нужен станок с трубчатым патроном. Именно он позволяет сделать в бруске полость.

Для работы подбирают древесину соответствующего размера и текстуры. Для изготовления домашней утвари больше всего подходят бруски из липы, осины, дуба, березы. Для украшений хорошо использовать бруски из можжевельника, грецкого ореха, красного дерева, сосны, кедра, которые обладают великолепной текстурой древесины, не требующей никакого дальнейшего украшения.

Большие пологие поделки вытачивают на планшайбе – специальном приспособлении в виде металлического круга с зажимами или отверстиями для шурупов, которыми крепят заготовку к диску.

Выборку древесины производят плоскими и полукруглыми резцами. Если нет специальных резцов, то можно использовать обычные узкие и широкие стамески с односторонней фаской. Полукруглые стамески используют для чернового снятия древесины с бруска. Прямые стамески нужны для окончательной обработки поверхности изделия.

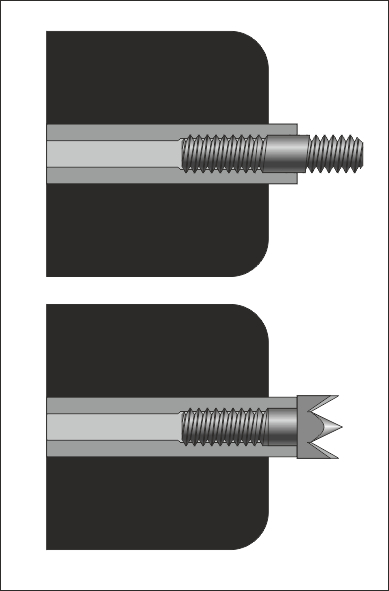

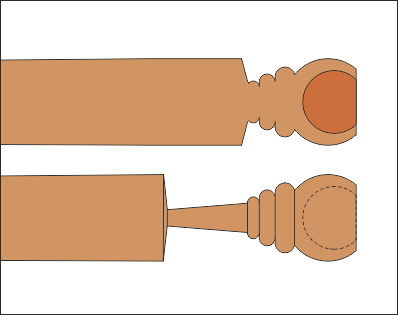

Чтобы в бруске сделать полость, нужны два специальных инструмента – крючок и колечко (рис. 123).

Рис. 123. Крючок и колечко.

Вы можете отдать предпочтение какому-то одному инструменту, но наличие этих инструментов значительно может облегчить работу.

Для самостоятельного изготовления этих инструментов необходимы всего лишь две толстые плоские отвертки. Прежде всего освобождают металлическое полотно от ручки, затем нагревают на огне концы отверток, расплющивают и загибают разогретое железо щипцами или плоскогубцами. В зависимости от будущего изделия сгибают конец бывшей отвертки или в небольшой завиток, или в колечко. В последнем случае еще запаивают кончик и основание, чтобы не было никаких зазоров. После того как заготовка остынет, затачивают ее напильником с внешней стороны.

Прежде всего на листе бумаги в натуральную величину чертят то, что хотят получить в конце работы, и только потом приступают к подготовке бруска. Обтесывают топором кусок древесины, придав ему более или менее правильную цилиндрическую форму с одного конца, чтобы вставить его в патрон. Затем, после начала вращения цилиндра, несколькими движениями стамески снимают часть древесины, сделав правильный цилиндр. После этого можно приступать к собственно вытачиванию. Если у будущего изделия должна быть внутри полость, то сначала выбирают древесину из бруска. Затем осторожными движениями снимают тонкую стружку, а потом, по мере вырисовывания полости, ее углубляют больше (рис. 124).

Рис. 124. Вытачивание.

После того как выбрана древесина из полости, наносят размеры будущего изделия на заготовку (рис. 125).

Рис. 125. Придание рисунку контуров.

Для этого удобнее пользоваться штангенциркулем, который в точности переносит размеры с чертежа на древесину. На заготовку наносят карандашом лишь небольшие штрихи, а затем резцом или лезвием стамески делают контуры рисунка более заметными. При этом не сильно нажимают резцом на заготовку, а только слегка касаются кончиком стамески вращающегося бруска, делая отчетливые, неглубокие риски.

Затем плоской широкой или узкой стамеской, в зависимости от расстояния между рисками, тонкой стружкой снимают лишнюю древесину сначала с основной части, а затем приступают к вытачиванию отдельных деталей.

После этого вращающуюся болванку шлифуют мелкозернистой шкуркой и полируют сухим хвощом, конским волосом или древесными опилками.

Не прекращая вращения, изделие можно покрыть тонким слоем лака или восковой мастики. После этого можно срезать получившееся изделие с оставшегося бруска.

Наибольшей популярностью среди точеных изделий пользуются предметы домашнего обихода – тарелки, плошки, стаканы, кувшины.

Для изготовления точеных тарелок чаще всего используют старые сосновые доски, древесина которых от времени уже приобрела насыщенный золотистый цвет с яркими коричневыми прожилками. Использование такой древесины делает излишним художественное тонирование, кроме того, в будущем тарелка не потеряет своей формы, а текстура дерева будет проявляться все больше.

Наносят на брусок легкими линиями контуры будущей тарелки, затем закрепляют заготовку на планшайбе. Теперь с вращающейся болванки выбирают внутри древесину, тем самым делая небольшое углубление. Затем тонкой стружкой снимают с заготовки лишнюю древесину, придав тарелке правильные очертания.

Затем на станке шлифуют и полируют тарелку со всех сторон, после чего ее можно будет покрыть лаком или восковой мастикой (рис. 126).

Рис. 126. Точеная тарелка.

Не прибегая к использованию красителей, можно создать оригинальный рисунок, скомпоновав небольшие бруски древесины. Для этого выпиливают бруски из одного массива и склеивают их клеем ПВА. Волокна каждого отдельного бруска должны идти поперек соседних брусков – это обеспечит прочность будущего изделия и подчеркнет неповторимость рисунка.

Для небольшой неглубокой тарелки бруски можно приклеить друг к другу, выложив их в одну линию. Для глубокого кувшина или крынки квадратные бруски можно выложить друг на друга в виде небольшой пирамиды. А для деревянной кружки лучше всего склеить заготовку из секторов-клиньев.

С помощью токарного станка можно изготовить не только домашнюю утварь, но и всевозможные игрушки для детей, и не только матрешку, которая давно уже стала своеобразным символом России.

Освоив вытачивание простых геометрических фигур, будет несложно комбинировать из них человеческие фигурки, фигурки животных, игрушечные машинки и предметы домашнего обихода для кукол. Сначала необходимо воплотить свой замысел на бумаге. Если будущая игрушка небольшая по размеру, то лучше делать чертеж не в масштабе, а в натуральную величину.

Достаточно редко встречаются цельные игрушки, то есть полностью сделанные из одного массива дерева. В большинстве случаев можно увидеть клееные игрушки, набранные из отдельных деталей и соединенные клеем ПВА. В том случае, если склеиваемая поверхность деталей достаточно большая, дополнительных соединений не требуется. Если же поверхность приклеивания меньше высоты детали, то необходимо в соединяемых деталях сделать небольшие надрезы, смазать их клеем и вставить в них небольшие выступающие щепки или специально приготовленные палочки. Этот тип крепления называется соединением на шип (рис. 127), о нем рассказывалось в начале нашей книги подробно.

Рис. 127. Тип крепления на шип при изготовлении игрушки.

После того как игрушка полностью закончена, можно покрыть ее слоем древесного лака, подчеркнув натуральный цвет древесины или опустить получившуюся фигурку в протраву, тем самым сделав акцент на красоте древесного рисунка.

Украшение точеных игрушек

После того как поверхность игрушки тщательно отшлифована и зачищена, на нее наносят грунтовку, чтобы краски не растекались по поверхности. В качестве грунтовки можно использовать крахмальный клейстер.

Если для росписи используются масляные краски, то всю поверхность необходимо загрунтовать 2–3 слоями столярного или рыбьего клея или использовать грунтовку собственного приготовления. Для такой грунтовки на 5 частей обычного зубного порошка берут 1 часть животного желатина, хорошо перемешивают и разводят теплой водой до консистенции жидкой сметаны. Готовую грунтовку наносят на поверхность тонким слоем, дают ей хорошо просохнуть, а затем наносят еще 1–2 слоя грунтовки.

После того как грунтовка хорошо просохла, можно наносить сам рисунок. Краску удобнее наносить тонкой беличьей кистью, которой можно сделать контур очень тонким, а при разной силе нажима делать линии различной толщины. Из анилиновых красок лучше отдать предпочтение светостойким.

Для самой росписи используют несколько активных цветов: ярко-желтый – 5-З, ярко-красный – 2-Ж и ярко-фиолетовый. Среди так называемых кислотных анилиновых красок лучше взять красный – 2-Ж, зеленый – Ж, фиолетовый – С и ярко-синий. Анилиновые краски продаются в виде цветных порошков, которые разводят только в горячей воде, причем на 1 л воды берут не больше 10 г порошка.

При росписи анилиновыми красками существует ряд правил. Во-первых, нельзя проводить кистью по одному и тому же месту дважды. Во-вторых, сами водные растворы и порошки красок очень ядовиты, следы от них долго невозможно отмыть. Поэтому надо соблюдать осторожность при их применении, и если краска попала на кожу, ее необходимо быстро удалить.

Наносят слой желтой краски на ту поверхность игрушки, где должны быть красные или зеленые цвета. Для того чтобы потом получился ярко-красный цвет, сверху желтого аккуратно наносят слой алой краски, а чтобы получить ярко-зеленый цвет – слой синей краски.

После росписи краска должна хорошо высохнуть (для этого нужно примерно 8–9 часов), затем поверхность покрывают слоем лака, дают просохнуть в течение дня и наносят второй слой лака, опять оставляя изделие на сутки сохнуть. Если для росписи используется гуашь, то после ее высыхания необходимо покрыть фигурку 2–3 тонкими слоями прозрачного древесного лака. Если покрывают фигурку темперой, то после высыхания краски можно не покрывать изделие несколькими слоями лака, так как темпера прочно держится на древесине.

Чаще всего роспись по дереву сочетают с выжиганием контуров орнамента. А если необходимо одеть куклу в сказочный сарафан с мелким рисунком, то наносят кончиком лезвия ножа-косяка или узкой стамески рельефную резьбу, а затем покрывают ее тонким слоем краски. Прорези потом можно закрасить другим цветом или оставить однотонными: орнамент будет хорошо различим.

Большой популярностью и по сей день пользуются точеные браслеты и кольца. Технология их вытачивания ничем не отличается от точения домашней утвари или игрушек. Необходимо только выбрать всю древесину изнутри, а внешнюю сторону сделать овальной. Внутренний диаметр кольца должен быть равен диаметру пальца, а диаметр браслета – не меньше диаметра кисти, чтобы его можно было без труда надевать на руку.

Выточив кольцо или браслет, не следует сразу срезать украшение с болванки: ему можно придать необыкновенный цвет с помощью трения. Для этого надо взять небольшой брусок древесины более твердой породы и приложить к вращающемуся украшению узкой стороной. От соприкосновения с бруском верхний слой древесины украшения начнет обугливаться и темнеть. Чем дольше будет проводиться эта процедура, тем более насыщенный коричневый цвет приобретет поверхность изделия. Для того чтобы прожилки древесины приобрели красный цвет, хорошо приложить к древесине кусочек сургуча.

Такого же результата можно достичь и другим способом. Уже обрезанное изделие опускают на несколько минут в раствор медного купороса, а затем паяльной лампой обжигают верхний слой древесины. Тем самым делается более яркой текстура дерева. После этого надо протереть поверхность ветошью и покрыть 2–3 тонкими слоями лака.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Изготовление методом долбления

Изготовление методом долбления Древесина обладает великолепными свойствами и очень удобна в обработке. Это один из самых прочных и легких материалов, долго сохраняющих тепло. Сырая или специально вымоченная древесина прекрасно принимает ту форму, которую вы пожелаете

Изготовление методом выпиливания

Изготовление методом выпиливания Чаще всего для выпиливания используют растительный орнамент, который состоит из различных переплетенных между собой листочков, веточек, сказочных цветов. В результате выпиленный растительный орнамент получается более ажурным, чем с

Метод вытачивания

Метод вытачивания С древнейших времен до нас дошли образцы точеных изделий. Археологами найдены всевозможные предметы домашней утвари: это братины, чаши, плошки, кубки, тарелки, солонки. Древние мастера работали на примитивных токарных станках с лучковой передачей,

Технология вытачивания

Технология вытачивания На листе бумаги в натуральную величину необходимо начертить контур предмета, который планируется сделать. После этого можно приступать к подготовке бруска. Для начала обтесывают топором кусок древесины, придавая ему более или менее правильную

Нанесение надписей и рисунков на органическое стекло методом травления

Нанесение надписей и рисунков на органическое стекло методом травления Эскиз надписи или рисунка, необходимый для определенного орнамента, следует заранее приготовить на листе бумаги. После этого его переводят на поверхность стекла. Делают это так.На разогретый до

Нанесение надписей и рисунков на органическое стекло методом гравировки

Нанесение надписей и рисунков на органическое стекло методом гравировки Гравировку поверхности оргстекла осуществляют фрезами или борами. Фреза должна быть быстрорежущей. Скорость вращения фрезы с 10–36 зубцами составляет 2200 об/мин. Гравировку также обычно наносят

5.2.1. Изготовление матрицы

5.2.1. Изготовление матрицы Матрицу отливают из бронзы и цинка в литейной форме, изготовленной по твердой модели, вырезанной из дерева (березы, бука, осины) или гипса.Модель из гипса выполняют в следующей последовательности (см. рис. 5.10).Из жидкого гипса, имеющего

5.2.3. Изготовление пуансона

5.2.3. Изготовление пуансона Получение оттиска на тонком листовом металле возможно только при наличии пуансона, представляющего собой контррельеф (обратный рельеф), все выступающие части которого точно соответствуют углублениям в матрице, и наоборот. Пуансон

Мне в наследство достался небольшой токарный станок. Начинаю осваивать с нуля! Сюда буду стаскивать полезные статьи и (очень надеюсь :) ) свои результаты. Пы.Сы. Шить, вязать, лепить и рисовать я продолжаю.

Обо мне

вторник, 15 апреля 2014 г.

ТОКАРНЫЙ СТАНОК ПО ДЕРЕВУ – 2

ТОКАРНЫЙ СТАНОК ПО ДЕРЕВУ – 2

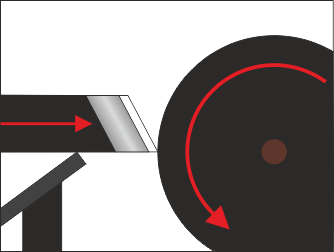

Сейчас речь пойдёт о технике точения дерева. Упор сделан на схемы, поясняющие то, что словами описывать долго, а читать написанное ещё и нудно. Понятно, что это не энциклопедия, но самое важное начинающий токарь для себя найдёт. Дерзайте, глотайте пыль и проверьте на практике представленные здесь советы.

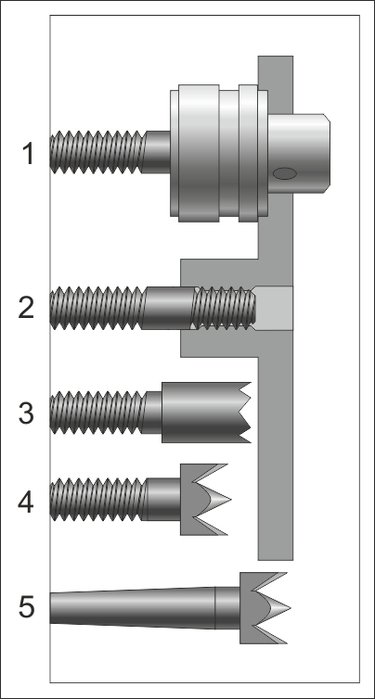

Привожу основные элементы, необходимые вам для крепления заготовки в станке.

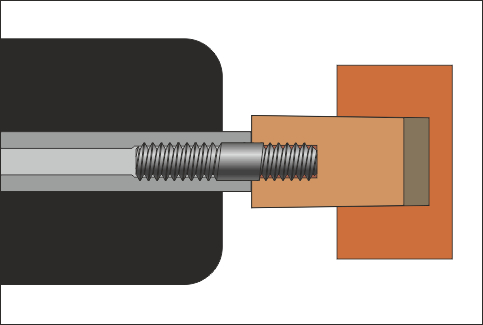

Резьбовой хвостовик или конус морзе (нижний рисунок) согласован с посадочным

отверстием шпинделя. Я ориентируюсь на свой станок, описанный в дневнике,

где шпиндель с резьбой.

Шпиндель оснащён сменными насадками для крепления обрабатываемых заготовок.

У данного вала для насадок имеется резьбовое посадочное место.

На схеме показан переходник с двухсторонней резьбой и трезубец с резьбовым

хвостовиком в отверстии шпинделя.

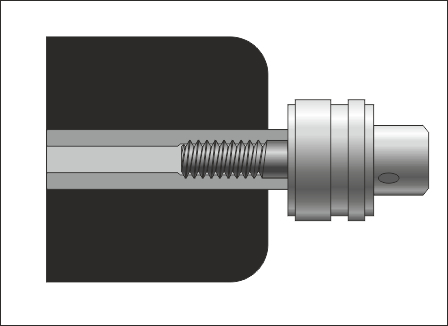

В большинстве случаев заготовка имеет квадратное сечение.

По её торцам чертят диагонали и намечают конусом и молотком центра (вмятины).

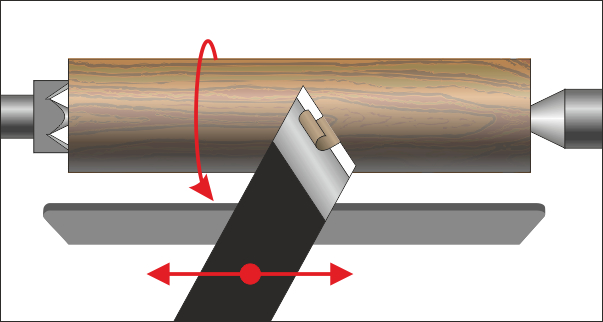

Заготовка закреплена в токарном станке по дереву.

Гребёнка шпинделя, неподвижный центр задней бабки и подручник перед деревянной заготовкой.

Вид сверху.

Неподвижный задний центр в местах контакта с торцом дерева смазывается машинным маслом. Это предотвращает скрип дерева и его износ. Время от времени поджимайте центр, чтобы деталь не болталась.

Перед включением станка прокрутите деталь вручную, проверьте чтобы она не задевала подручник. Оденьте защитные очки, подберите длинные волосы и части одежды так, чтобы их не намотало на вращающиеся детали станка при непредвиденных обстоятельствах.

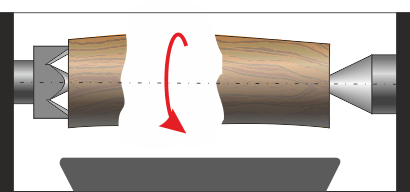

Грубая обдирка кривой заготовки делается полукруглой стамеской.

Она слегка наклонена в сторону точения и расположена в осевой плоскости детали.

Прикиньте, когда вам удобнее приступить к разметки различных участков точения.

В любом случае помните, самое тонкое точится последним, иначе ослабите жёсткость детали.

С нанесения риски начинается и процесс торцевания (правая схема).

В этом случае первое движение стамески направлено под углом к обрабатываемой детали, так, чтобы поверхность режущей кромки лезвия совпадала с поверхностью торца детали.

Вторым движением срезаем фаску , расширяя надрез. Так повторяется до создания нужной глубины торца. Прежде чем выточить шар, его торцуют (не срезая ножки), оставляя цилиндр равный его диаметру.

“Скоблить” полукруглой стамеской, это не точение (но без него не обойтись). Немного освоившись, приобретя какой-то навык и уверенность в работе, переходите к точению резанием. Это чистовая обработка древесины при которой со стамески сходит стружка, а не труха их опилок. Драная поверхность приобретает приятный блеск и чистоту линии.

Сделав первый проход, повторяйте операцию до получения цилиндра нужного диаметра.

Захватывайте тонкую стружку, ведя стамеску вдоль детали равномерно, не меняя положения резца.

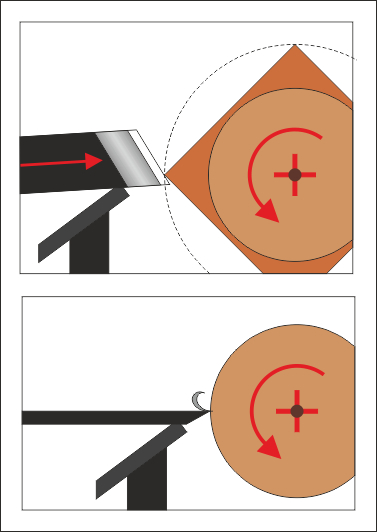

Рано или поздно, но вам придётся столкнуться с вытачиванием шаровой поверхности. Это самая сложная для токаря работа. Конечно, если вы решите всю жизнь скоблить дерево, а не резать, то проблем не будет.

Словами не научишь ремеслу, но несколько слов всё же дам, а дальше, полагайтесь только на практику и опыт.

Положение косяка в верхней точке шара и нижней различны. Стамеска плавно разворачивается своей плоскостью и одновременно с этим опускает “нос” в сторону оси вращения (рукоятка задирается кверху). Одно не точное движение, и стамеска выйдет из под контроля, пропахав шар глубокой бороздой. Ещё раз скажу, держите стамеску крепко, прижимая к подручнику, а не только к дереву.

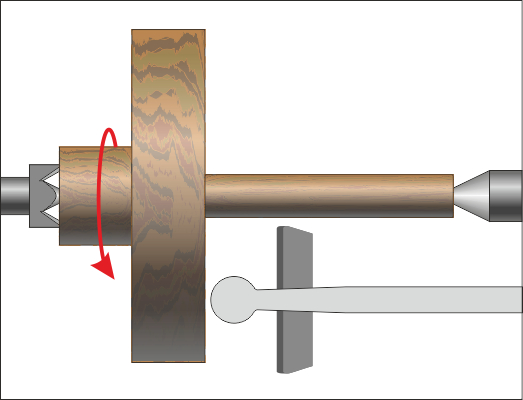

Точно выставите планшайбу по центру заготовки (вычертив на заготовке круг, равный диаметру планшайбы) и закрепите её шурупами.

Если ваш кусок дерева или другого материала установлен не по центру, то при его вращении станок от дисбаланса будет сильно трясти из стороны в сторону. Желательно заготовку предварительно обрезать по кругу с припуском на обработку.

Обработка ведётся ближней к вам части заготовки относительно центра вращения. Как только стамеска выйдет за центр вращения в дальнюю часть, её резко отбросит вверх.

Но не всегда вам нужно точно центровать деталь на планшайбе. Бывает необходимость в смещении заготовки от центра, чтобы проточить только часть детали после её фрезеровки. Попробуйте домыслить возможности такой обработки сами. Есть много изделий с незначительной доработкой токарным способом, отчего они выглядят весьма неожиданно и эффектно.

На переходник с двухсторонней резьбой можно накручивать деревянную заготовку. Для этого в ней сверлится отверстие и нарезается резьба только первым метчиком, чтобы обеспечить плотную посадку заготовки на резьбу переходника.

Из заготовки можно выточить нужную деталь, а можно подготовить на ней конусное посадочное место. Тогда все детали с высверленными в них углублениями можно обтачивать на деревянном конусе насадки (размеры конуса и отверстия надо согласовать методом проб и ошибок). Если деталь болтается на оправке, проложите металлическую фольгу или бумагу.

Если затраты времени окупаются количеством вытачиваемых деталей, то есть смысл превратить деревянный конус в цангу. Достаточно сделать два перекрёстных распила через центральное отверстие торца и конусной шплинт расширит отверстие. Заготовка своим донышком будет проталкивать шплинт до тех пор, пока она сможет насаживаться на конус.

Если в насадке расточить или высверлить отверстие, то в него можно забить небольшую заготовку для консольной обработки.

У изделия есть полость, которую можно выточить только при консольном креплении детали. Перед тем, как точить тонкую конусную часть детали, полностью закончите основную часть с шаром. Кажется очевидным, что выточив первой ножку, не выточишь шарик, ножка сломается. Но эта очевидность до многих доходит задним числом.

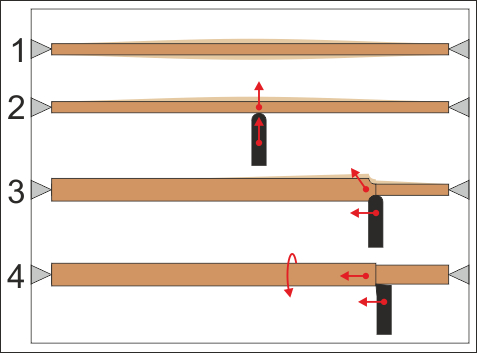

Не стремитесь протачивать длинные и тонкие детали сразу по всей длине. Выполняйте работу поэтапно, начиная и заканчивая обтачивать заготовку у центра задней бабки и постепенно продвигаясь к передней бабке. В таком случае надо учитывать деформации заготовки.

2 — Деталь чувствительней к давлению резца в своём центре, особенно, если площадь соприкосновения с резцом большая.

3 — Стремясь глубже врезаться в заготовку, чтобы проточить нужный диаметр за один проход, резец с большим усилием её отжимает. Добравшись до центра, резец сломает деталь.

4 — Режущая кромка небольшая, и она давит на заготовку вдоль её оси. Придется сделать несколько проходов, зато деталь не сломается.

Скорость резания заготовки на большом и малом её диаметрах значительно различается. Пройти путь по малому кольцу и по большому за одно и тоже время можно только с разной скоростью движения. Обтачивая наибольший диаметр детали, вы чувствуете стремительное набегание дерева на лезвие стамески. Но, спускаясь всё ниже и ниже к оси вращения, туда, где диаметр детали совсем маленький, резец ощущает падение скорости резания.

Собираетесь точить мелочёвку, создайте максимальную частоту вращения детали, перебросив приводной ремень на шкиве двигателя и на шпинделе.

Тонкий кругляк точится на специальном приспособлении, где несколько резцов расположены по диаметру заготовки друг против друга.

Иногда удобно поджать задним центром не саму обрабатываемую деталь, а тонкий кругляк, который мы прикладываем к ней.

Это обеспечивает доступ инструмента с подручником к торцу детали.

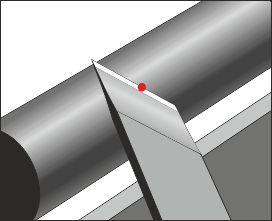

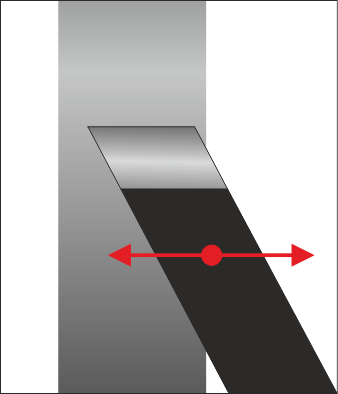

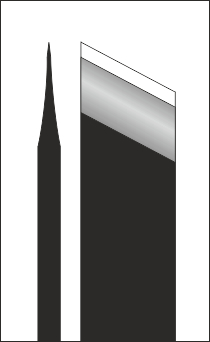

Получить ровную фаску с двух сторон не так-то просто. Пользуйтесь упором и ограничителем, который помогает сохранять постоянное положение железки относительно камня. Угол наклона контролируйте “на глазок”.

Прикасайтесь стамеской к кругу легко, чаще охлаждайте металл в воде. Если кромка лезвия потемнеет, придётся её сточить и начать работу заново.

Часто спрашивают, как самому сделать полукруглые стамески для работы по дереву, и мой ответ прост, купите или закажите специалистам. Все ваши потуги по изготовлению инструмента из напильников или спиц зонтиков нужного качества не дадут. Другое дело, если вы человек заводской, или имеете связи с таковыми, тогда вам и карты в руки.

Технология шлифования показана на схемах. Можно все делать вручную, но лучше на шлифовальном станке с магнитным столом, на котором крепится заготовка.

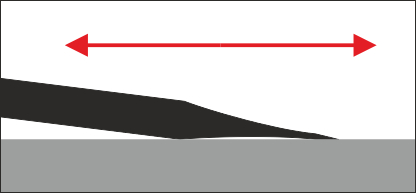

Более длинная (В) заготовка затачивается фаской вовнутрь, и ею торцуют профиль деревянной заготовки (теперь его просто выпиливают электролобзиком).

4 - самая сложная операция, это заточка режущей кромки, которая сродни искусству, и дается не каждому.

Кроме того, здесь одна стамеска сделана из кругляка сырого металла Р18. Проточенная до нужного диаметра заготовка высверливалась и распускалась на две половинки вдоль. После этого металл проходил сложный процесс закалки у термистов завода. Финишные операции придавали инструменту нужную заточку.

Посмотрите на лезвие со стороны режущей кромки, если она блестит тонкой линией, то заточка плохая, если кромки не видно, то заточка хорошая.

Хочу пожелать всем токарям-любителям стать академиками в своём деле. Самодеятельность мужикам не к лицу. Терпения и сообразительности. У каждого токаря свой почерк работы, своя манера держать стамеску. Доверяйте себе.

Склеивание является современным методом получения неразъемных соединений заготовок с помощью введения между сопрягаемыми поверхностями слоя специального вещества (клея), которое

способно непосредственно скреплять эти заготовки. Важным преимуществом склеивания является возможность получения соединения из неоднородных металлов, а также неметаллических материалов.

При склеивании можно избежать появления внутренних напряжений и деформаций соединяемых заготовок. Недостатком клеевых соединений является их низкая термостойкость (менее 100°С), склонность к ползучести (смещению одной части склеенной заготовки относительно другой) при длительном воздействии сдвигающих усилий, а также длительная выдержка для полимеризации клея в соединении. Склеивание применяется для соединения металлических и неметаллических заготовок (в том числе и труб), заделки трещин и раковин в деталях, восстановления неподвижных посадок и для целого ряда других работ, связанных с созданием неподвижных неразборных соединений.

Технологический процесс склеивания для всех видов соединяемых материалов и всех видов клеев состоит, как правило, из следующих этапов:

• подготовка поверхности к склеиванию;

• нанесение клея на склеиваемые поверхности;

• выдержка нанесенного слоя клея;

• сборка (соединяемых) склеиваемых заготовок;

• выдержка соединения при определенной температуре и давлении;

• очистка шва от подтеков клея;

• контроль качества клеевых соединений.

Наиболее широко применяемые марки клеев приведены в табл. 5.3.

Подготовка поверхности к склеиванию сводится к механической подгонке, приданию необходимой шероховатости склеиваемым поверхностям, очистке от грязи и масла и тщательному обезжириванию. Выбор инструмента для механической подгонки и придания необходимой шероховатости зависит от типа клеевого соединения. Для механической подгонки, придания заданной шероховатости и механической очистки используются напильники, надфили, наждачная бумага и методы станочной обработки (точение, шлифование, фрезерование и т. п.).

Наносимый на поверхности слой клея должен быть равномерным, без пузырьков воздуха. Клеи в зависимости от назначения могут быть жидкими, пастообразными или в виде клеющей пленки. Наиболее удобны клеющие пленки, которые не требуют специального регулирования клеющего слоя. Вручную клей наносится кистью или шпателем, жидкие клеи можно наносить пульверизатором. Во время выдержки после нанесения клея происходит испарение из него влаги и летучих веществ, в результате чего клей приобретает нужную вязкость и уменьшается усадка клеевого шва.

Совмещение склеиваемых заготовок, исключающее их самопроизвольное смещение, осуществляется при помощи струбцин и других зажимных приспособлений. Процесс склеивания и полимеризации должен происходить при определенных условиях: давление — 0,3… 1 МПа, температура — 5… 30 °С, время выдержки — от 20 мин до 72 ч. Для создания необходимых условий используются механические, пневматические и гидравлические прессы и специальные установки с электрическим или газовым подогревом. Возможно использование для нагрева соединяемых заготовок открытого пламени газовых или бензиновых горелок.

Контроль клеевого соединения осуществляется визуально, а также путем испытаний его на герметичность и прочность. Соединение считается выполненным удовлетворительно, если при контроле на прочность разрушение происходит не по клеевому шву, а по основному материалу.

Склеивание труб

Соединение труб различного назначения при помощи клеев позволяет по сравнению с резьбовыми и сварными работами в два-три раза сократить трудовые и энергетические затраты. Для склеивания стальных трубопроводов разработаны специальные эпоксидные клеи, составы которых приведены в табл. 5.4. Различают четыре типа составов эпоксидных клеев. Составы типов I и II предназначены для клеевых соединений бандажного типа (рис. 5.13, а, б); состав типа III — для клеемеханических соединений (рис. 5.13, в); состав типа IV — для муфтовых и раструбных соединений (рис. 5.13, г).

марок ПАП-1 и ПАП-2

Характеристика и назначение материалов, используемых для выполнения соединений трубопроводов

Для выполнения соединений труб применяются различные материалы, выбор которых зависит от назначения соединения. Краткие характеристики и назначение этих материалов приведены в табл. 5.5.

Клеевые соединения бандажного типа (см. рис. 5.13, а, б) выполняются путем многослойной намотки на концы стыка стальных труб ленты из стеклоткани с нанесенным на ее поверхность слоем эпоксидного клея. Фиксация взаимного положения стыкуемых труб обеспечивается за счет применения струбцин с призмами, бандажа из металлической ленты, опор и подвесок. Зачистка концов труб перед склеиванием осуществляется на участках длиной не менее 0,7 диаметра. Зачищенные поверхности перед склеиванием обезжириваются ацетоном или бензином для улучшения соединения клея с металлом. Клеевой состав готовят, смешивая компаунд (основные компоненты клея) с отвердителем. Намотка подготовленной ленты с нанесенным на нее клеевым составом на концы соединяемых труб выполняется вручную в радиальном направлении туго и без перекосов. Середина ленты при этом должна располагаться в месте стыка труб. Для получения необходимой прочности и герметичности соединение должно быть выдержано при температуре окружающего воздуха 5… 17°С в течение четырех суток, при температуре 17…25°С — в течение двух суток. Для сокращения времени выдержки и увеличения прочности клеевого соединения применяются искусственные условия выдержки при температуре 80 °С в течение трех часов или при температуре 120°С в течение полутора часов. Склеенные таким образом трубы перемещаются только с помощью переноски; категорически запрещается перемещать их волоком или сбрасывать с высоты.

Для получения клеемеханических соединений (см. рис. 5.13, в) клей наносится на наружную поверхность конца трубы и внутреннюю поверхность раструба или муфты. После нанесения клея прямой конец трубы заводится в раструб или муфту и обжимается по периметру. После обжатия происходит отвердение клея. Длина нахлестки (длина участка трубы, входящая в раструб или муфту) должна составлять не менее 1,2 диаметра трубы.

Раструбные и муфтовые соединения труб (см. рис. 5.13, г) от клеемеханических отличаются тем, что обжатие муфты или раструба не выполняется.

Основным дефектом клеевого соединения является его недостаточная прочность, которая может быть вызвана следующими причинами:

• плохой очисткой склеиваемых поверхностей;

• неравномерным нанесением клея на склеиваемые поверхности (недостаток или избыток клея на отдельных участках);

• отвердением клея до соединения поверхностей;

• недостаточным давлением на детали при склеивании;

• недостаточным температурным режимом и недостаточным временем просушивания соединения.

Для устранения этих недостатков необходимо очистить поверхность от клея, вновь очистить и обезжирить ее, а также соблюдать температурный и временной режим при выполнении клеевых соединений.

Факторы, определяющие целесообразность склеивания

Основная функция клея – скрепление деталей или элементов конструкции между собой и сохранение соединенных частей в эксплуатационных условиях в соответствии с конструктивными требованиями. Выполняя эту роль, адгезивные материалы позволяют решать многие проблемы, связанные с формированием соединения, упрощают и ускоряют процессы сборки, создают возможности для самого разнообразного конструирования. Несомненно, процесс склеивания во многих случаях является более рациональным и экономичным, чем традиционные методы неразъемного соединения деталей.

Склеивание материалов имеет ряд преимуществ перед другими видами соединения. Склеивание заменяет пайку, сварку и клепку, обеспечивая достаточную прочность шва. Клеями

называются вязкие вещества, способные при определенных условиях скреплять между собой поверхности различных деталей. Клей обладает связывающими свойствами, которые основаны на его способности смачивать склеиваемый материал и прочно соединяться с ним. Жидкий раствор клея, нанесенный на склеиваемые поверхности, при высушивании или в результате химических реакций густеет и превращается в твердую пленку –

клеевой шов

.

Применение клеев непрерывно расширяется. Склеивают теперь не только отдельные мелкие детали, но и целые конструкции. Соединением деталей при помощи клея обеспечивается:

– высокая прочность и герметичность швов;

– возможность соединения между собой самых разнородных материалов (металл – резина, металл – пластмассы и т. п.);

– ликвидация технологических операций, ослабляющих скрепляемые детали и элементы конструкций (пробивка и сверление отверстий под заклепки, винты и т. п.);

– большая равномерность распределения напряжений в клеевых конструкциях по сравнению с клепаными, болтовыми, сварными конструкциями;

– получение соединений, гладких по наружной и внутренней поверхностям;

– возможность изготовления конструкций из элементов любой толщины и формы, включая тонкие пленки, пластины, листы, трубы и др.

Выбор клея зависит от конструкции и назначения изделия, а также от условий, в которых оно работает. При рассмотрении клеев с точки зрения их применения необходимо обращать внимание на следующие аспекты [1].

1. Склеивание может оказаться единственным возможным способом образования соединения. Применение механических методов соединения (например, клепка, пайка, сварка, крепление винтами или гвоздями) часто приводит к короблению, изменению цвета, коррозии или ухудшению качества материалов, вследствие проявления других отрицательных факторов или дефектов.

2. Склеивание может быть предпочтительным перед другими способами с точки зрения сокращения затрат и улучшения качества изделия за счет снижения объема механической обработки.

3. В некоторых случаях при изготовлении клееных конструкций может потребоваться дополнительное крепление с помощью других методов сборки.

Области применения, в которых клеи рациональны, следующие:

– соединение разнородных материалов (сочетание металлов, резин, пластиков, вспененных материалов, древесины, стекла и т. д.);

– соединение разнородных металлов, образующих коррозионно-опасные пары (железо с медью, например);

– склеивание многослойных конструкций, в частности трехслойных с заполнителем (сотовым или пенным), изготовление листовых слоистых материалов (пластиков, сочетания древесины с металлом);

– приклеивание усиливающих элементов конструкции – элементов жесткости;

– конструкционное склеивание – создание элементов, испытывающих напряжения на сдвиг и сжатие, полностью исключая механические способы крепления;

– герметизация соединений – стыков, швов, технических отверстий, образующихся при клепании, винтовых и болтовых соединений;

– крепление малопрочных хрупких элементов (тонких пленок, фольги и т. д.)

– склеивание элементов конструкций специальной формы, если площадь склеивания велика или соединение осуществляется во многих точках одновременно, либо требуется точная подгонка между сопрягаемыми элементами конструкции;

– временное крепление элементов конструкции, целью которого является использование клеевого соединения по истечении некоторого времени. Оно осуществляется с помощью клеящих лент, а также клеями для закрепления и фиксации различных деталей (вместо механических устройств перед использованием других средств сборки.

Участников: 0

Гостей: 44

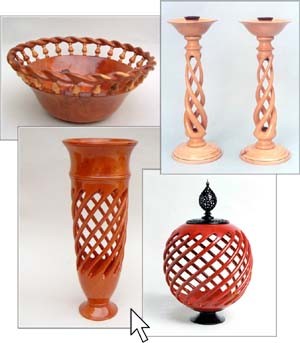

Спиральное точение Почти год назад я восхищался РАБОТАМИ ТОКАРЯ, который склеивал заготовки для своих ваз по очень хитрой системе, получая потрясающие рисунки структуры.

Чтобы увидеть фотографии крупнее - кликаем по ним курсором:

Вот такая вот красота! Кстати, на сайте автора (Stuart Mortimer) можно заказать учебник и видеокурс по спиральному точению. Это,скорее фрезерование, чем точение. Для токарных работ такого плана нужно иметь очень серьёзную оснастку и полностью пределывать переднюю бабку. А так, по простому, можно использовать элементарную делительную головку с фрезерного станка. Кстати, в конце 90-тых годов в России была выпущена книжка с описанием оснастки для токарного станка, при помощи которой можно выполнять подобные работы. К великому сожалению названия не помню. Книга по подобным работам называется "Декоративные работы по дереву на станках", автор М.С. Гликин.

В Питере у друга в школьной мастерской видел такой станок. С комплектом приспособ на суппорт. Шикарная вещь! Выпускают ли их сейчас?

Типа, укорил? Но если кто-то считает, что я совершил принципиальную ошибку и ввел в заблуждение неподготовленного читателя, то приношу свои извинения, готов принять обвинения в некомпетентности и переадресовать вас на более профессионально-корректные ресурсы. Для обработки круглых деревянных деталей или приданию заготовке круглой (цилиндрической) формы используются токарные станки по дереву. В зависимости от формы изделия, которую нужно получить на станке, используются токарные резцы по дереву, имеющие разнообразные виды по форме режущей части и способу заточки.

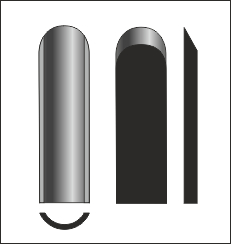

Виды ручных резцов по дереву В основном, при работе с деревом на токарном станке, используются ручные резцы, но есть варианты станков, когда инструмент жестко закреплен, и держать его в руках нет необходимости. 1 Общие сведенияВ большинстве случаев, токарные резцы, в том числе и сделанные своими руками, предназначены для ручного применения. Закрепленная заготовка вращается станком, а ее обработка происходит за счет перемещения режущего инструмента вдоль обрабатываемой поверхности руками мастера. Стандартный ручной резец состоит из двух частей:

Он имеет три зоны:

Классификация резцов по дереву Ручка ручного резца имеет основу (то за что держится мастер) и шейку (металлическое крепежное кольцо не позволяющее разрушаться ручке в процессе работы). 1.1 Виды резцовДля проведения множества разнообразных работ на станке потребуется целый набор токарных резцов по дереву. Многие мастера имеют свои особые инструменты, которые необходимы им для проведения определенного вида обработки дерева, поэтому некоторые из них сделаны своими руками. В зависимости от потребностей, резцы по дереву могут быть: Для выполнения основных операций по работе с деревом на токарном станке достаточно двух основных видов резцов:

1.2 РейерКонструктивно представляет собой длинное стальное лезвие с полукруглым сечением.

Рейер — предназначен для первоначальной стадии обработки заготовки Изготовить своими руками его можно из толстой металлической пластины или полукруглого желобка. Заточка рабочей части (лезвия) проводится также в виде полукруга. Используется рейер для придания первичной заготовке приблизительных параметров изделия в черновом виде. 1.3 МейсельСвоей формой этот инструмент напоминает сапожный нож — это металлическая пластина, заточка косого лезвия которой выполнена под одинаковым углом с обеих сторон. Используется для придания изделию окончательной формы, а также для отделения готовой детали от заготовки. Эти два основных вида резцов позволяют выполнять основные операции по обработке деревянных заготовок по внешней поверхности. В некоторых случаях возможна работа с ними и при внутренней обработке деталей. 1.4 Фасонные резцыБольшое семейство другого вида резцов по дереву, относятся к категории фасонных:

1.5 Самодельные резцыСамостоятельно изготавливая самодельные резцы для токарного станка по дереву, следует учитывать некоторые особенности при выборе материала. Он должен быть прочным (из качественной марки стали) и соответствовать допустимым минимальным размерам.

Самодельные резцы по дереву для токарного станка Самыми простыми в изготовлении своими руками являются рейер и мейсель. Для получения этих резцов можно использовать уже отработанные напильники или рашпили. Используя обычный станок для заточки, им придается нужная форма лезвия, а ручку зачастую менять нет необходимости (при условии, что старая в полном порядке). При отсутствии крепежного кольца на ручке — его необходимо обязательно добавить, так как это элемент, который увеличивает безопасность работы с инструментом.

Металл, из которого они сделаны, имеет достаточную твердость, но перед выполнением заточки его следует закалить. Для этого полученную заготовку резца разогревают до красноты, а затем опускают для охлаждения (закалки) в машинное масло. Сделанные своими руками резцы следует испытать на мягких породах дерева (тополь, липа), а затем, после осмотра на предмет появления трещин и сколов, можно приступать к работе с более твердыми породами (дуб, береза, бук).

Процесс вытачивания деревянной заготовки ручным резцом 2 Правила изготовления резцов своими рукамиДля того чтобы самодельный инструмент оправдал себя в работе необходимо придерживаться следующих правил:

Резцы для токарного станка по дереву (видео) 2.1 Заточка резцовКак в процессе изготовления своими руками, так и в последующей эксплуатации, резцы для работы по дереву требуют регулярной заточки. Правильное формирование формы режущего лезвия и дальнейшая его заточка во многом определит будущее качество изготовленных на токарном станке изделий.

Угол заточки определяется самостоятельно в зависимости от того, с какой древесиной придется работать и насколько качественно должна быть обработана поверхность деревянной детали. Для того чтобы не гадать (при отсутствии достаточного опыта) можно воспользоваться следующими параметрами:

С течением времени использования резцов (и получением достаточного опыта) угол затачивания можно будет уменьшить до 20-35 градусов.

Многофункциональная оправка SVS-50 предназначена для заточки плоских, токарных резцов с прямыми и со скошенными режущими кромками В работе с разными породами дерева желательно иметь набор инструментов одного вида, но заточенными под разными углами. Это несколько облегчит работу и позволит сэкономить на перезаточке одного инструмента. Следует помнить, что затачивание лезвия под тупым углом требуется для обработки твердых пород дерева и чернового придания формы заготовке. Острые углы затачивания позволяют качественно обработать деталь, но при этом возникает необходимость более частой правки и затачивания инструмента. При изготовлении резцов своими руками угол заточки задается еще до закаливания. После того как этот процесс будет пройден, инструмент доводится до рабочего состояния на абразивном круге и бархатном бруске. На токарном станке можно обрабатывать практически все древесные породы. Однако замечено, что хорошо обрабатывается древесина березы, клена, ореха, груши, бука, граба, липы; хуже – сосны, ели, дуба и ясеня. При выборе древесных пород для точения того или иного изделия необходимо учитывать их свойства и назначение изделия. Игрушки и сувениры хорошо точить из липы, осины, березы. Эти же породы могут пойти на изготовление токарной посуды и небольших декоративных изделий. Особенно красивы изделия из карельской березы и ильма. Груша может быть использована для многих декоративных поделок. Из вяза вытачивают детали для мебели. Из древесины ореха – шкатулки, пудреницы и другие небольшие изделия. Из древесных пород, имеющих красивую текстуру (дуба, грецкого ореха, можжевельника, красного дерева, сосны, кедра), точат декоративные изделия. Посмотреть вазу из самшита. Древесину для токарных работ следует выбирать без трещин, сучков, косослоя и гнили. Заготавливают ее в виде цилиндрических болванок. Для крупных токарных изделий заготовки склеивают в так называемые блоки или щитки. Токарную поделку можно вытачивать и из доски. Для токарных работ применяется древесина, выдержанная в течение года на воздухе, т. е. воздушно-сухая с влажностью 15-20%. При такой влажности вода выполняет функцию смазки. Смотрите также

Список древесных пород, подходящих для токарных работ.

Древесина издавна использовалась народными умельцами для изготовления мебели, предметов быта и декоративных изделий. Изначально мастера обрабатывали древесину вручную, позже процесс был механизирован.

Одним из первых способов механизированной обработки дерева является точение — удаление избыточного материала путем срезания. Такая операция производится на токарных станках, суть работы которых состоит в перемещении режущего инструмента относительно заготовки, вращающейся вокруг оси, и срезании стружки нужной толщины. Токарные станки позволяют получать симметричные изделия с законченной формой. Они повсеместно используются на крупных предприятиях и в домашних мастерских. Выбор древесины для токарной обработки Для токарных работ лучше всего подходят плотные мелкослойные породы древесины. Желательно, чтобы материал не имел дефектов: трещин, выпадающих сучков, просмолок и проростей. А вот свилеватость и косослойность, обычно считающиеся дефектами, при обтачивании не являются проблемами. Напротив, ввиду того что свилеватая древесина с трудом раскалывается, ее часто используют для изготовления киянок и рукоятей. Для точения пригодны практически все породы дерева, но лучше всего при обработке ведут себя береза, ольха, бук, клен, орех, груша, липа и граб, а вот сосна, дуб, ель и ясень немного похуже. Идеальны для токарных изделий груша и яблоня, особенно дикие породы. Древесина этих деревьев легко обрабатывается и хорошо полируется. На нее отлично ложится краска. Красивые игрушки и сувениры выходят из осины, липы, карельской березы и ильмы. Из них можно вытачивать посуду и декоративные изделия. Из древесины ореха хорошо получаются мелкие предметы: пудреницы, шкатулки, оправы. А для создания интерьерных декоров лучше всего использовать породы, имеющие красивую текстуру — грецкий орех, дуб, можжевельник, кедр, красное дерево, сосну. В мебельном производстве широкое распространение получили бук, граб, ольха, клен, самшит и карельская береза. Способы сушки древесины Когда речь идет о подготовке материала для последующей токарной обработки существует два пути:

Грубые заготовки мастера, как правило, сушат, оборачивая их в газетную бумагу, которая впитывает влагу, а затем в полиэтиленовую пленку. Менять газеты нужно раз в два дня, чтобы через месяц получить результат. Подходит для сушки небольших заготовок и микроволновая печь, главное, выбрать минимальный уровень мощности или выставить режим разморозки. Но все же точить сухую древесину приятнее и проще, чем влажную, поэтому многие мастера предпочитают сначала сушить материал, а затем приступать к токарной обработке, шлифовке и покраске. Самостоятельно можно высушить материал естественным путем и ускоренными методами. Естественная сушка

К сожалению, в домашних условиях не всегда можно выделить под сушку подходящее помещение, особенно если речь идет о большом количестве заготовок. Но основным недостатком такого способа сушки является его длительность: потребуется ждать 2-3 года, пока материал полностью высохнет. Сушка ускоренными методами

Инфракрасная сушкаИспользование для подготовки материала инфракрасных кассет позволяет предотвратить возникновение внутренних напряжений в древесине и сократить процесс сушки до одного дня. Такая сушка пригодна для любого объема пиломатериалов и может проводиться как в помещении, так и на открытом воздухе. Сушка в сушильном шкафуСушильный шкаф можно изготовить самостоятельно, сколотив его из досок, подойдет и обычный фанерный шифоньер. Снизу нужно установить тепловентилятор мощностью около 2 кВт, а сверху проделать отверстия для вентиляции. В таком шкафу заготовки будут сохнуть от трех дней до двух недель в зависимости от вида древесины. Вымачивание и натирание солью |

webdonsk.ru

webdonsk.ru