Как сделать цифровой двойник

Добавил пользователь Владимир З. Обновлено: 10.09.2024

Представим завод со сложным оборудованием, поломки которого приносят миллионные убытки. Каждый сбой — простой в работе, трата времени и сил технических специалистов, сорванные сроки поставок. Намного дешевле и выгоднее вовремя выявлять проблемы со станками и проводить техническое обслуживание, не дожидаясь форс-мажора — и это возможно.

Неожиданных поломок и простоев в работе можно избежать, если есть цифровой двойник предприятия — виртуальная копия реального оборудования или всего завода. Чтобы понять, где возникла неисправность, техническим специалистам достаточно посмотреть данные на компьютере. Мы разберемся, что же такое цифровой двойник и как он помогает следить за работой оборудования и предсказывать сбои.

Что такое цифровой двойник и как он работает

Цифровой двойник (digital twin) — технология интернета вещей, виртуальное представление реального объекта, размещенное на локальных серверах компании или в облаке. Принцип его работы в следующем: датчики, установленные на реальном оборудовании, собирают данные о состоянии системы, а затем передают их своей цифровой копии. На компьютере отображаются графики с нужными данными и 3D-модель оборудования.

Поскольку виртуальная копия обладает той же информацией, что и реальное оборудование, техническим специалистам не требуется каждый раз спускаться в цех или выезжать на объект. В случае применения цифрового двойника контролировать работу оборудования можно удаленно.

Создать виртуальную копию можно как для конкретной детали, так и для всего завода или производственного процесса. Цифровой двойник может работать на одном из четырех уровней:

- Цифровой двойник компонента. Если работа механизма серьезно зависит от состояния одной детали, можно создать виртуальную копию только для нее. Например, для подшипника на вращающейся части оборудования.

- Цифровой двойник актива обеспечивает контроль за состоянием конкретного оборудования, например, двигателя или насоса. При необходимости двойники механизмов могут обмениваться информацией с виртуальными копиями компонентов.

- Цифровой двойник системы позволяет контролировать несколько активов, которые работают совместно или выполняют одну и ту же функцию. Например, можно создать цифровую копию завода или одной производственной линии.

- Цифровой двойник технологического процесса — двойник высшего уровня, который дает представление обо всем производственном процессе. Он может получать информацию от двойников активов или систем, но уделять больше внимания не работе конкретного оборудования, а процессу в целом.

Какие задачи позволяет решать технология цифрового двойника

Поскольку цифровой двойник обладает всей информацией об оборудовании, то у компании появляются новые возможности:

- Своевременно узнавать о неполадках.Данные с датчиков обновляются в режиме реального времени. И технические специалисты всегда видят, правильно ли работает оборудование или возникла аномалия, способная привести к сбою либо аварии на производстве.

- Прогнозировать поломки и износ оборудования. Благодаря данным, полученным от цифрового двойника, можно планировать техническое обслуживание и заранее менять детали, которые предположительно могут выйти из строя.

- Оптимизировать работу производства. Со временем цифровой двойник накапливает данные о работе оборудования. Проанализировав их, можно оптимизировать работу предприятия и сократить издержки.

Примеры цифровых двойников: виртуальные копии городов, автомобилей и заводов

Цифровые двойники — востребованная технология. По данным Gartner, 24% организаций, использующих IoT-решения на производстве, уже внедрили цифровых двойников. Еще 42% планируют это сделать в течение трех лет.

Создать виртуальную копию можно практически для любого механизма: конкретной детали, целого завода или даже города. Вот несколько примеров использования технологии цифрового двойника в промышленности и не только:

- Tesla создает цифрового двойника для каждого проданного автомобиля. Встроенные в него датчики передают данные на завод, где искусственный интеллект решает, штатно ли работает машина или ей требуется техническое обслуживание. Причем некоторые сбои компания устраняет удаленно, просто обновив ПО автомобиля.

- Chevron Corporation использует технологию на нефтяных месторождениях и нефтеперерабатывающих заводах, чтобы предсказывать возможные технические проблемы. Предполагается, что применение цифровых двойников на производстве расширят к 2024 году.

- У Сингапура есть цифровой двойник — динамическая трехмерная модель города со всеми объектами: от зданий и мостов до бордюров и деревьев. В виртуальный Сингапур поступают данные с городских датчиков и информация от госучреждений. Положительные эффекты внедрения цифрового двойника города: правительство может прогнозировать действия в случае ЧС, а архитекторы — планировать новые стройки с учетом городской инфраструктуры.

Внедрение цифрового двойника: от пилотного проекта до масштабирования технологии

Оптимально начать внедрение технологии с конкретного оборудования или процесса. И масштабировать ее, если пилотный проект успешен. Вот как чаще всего устроен процесс внедрения:

- Сначала стоит подумать, в каких подразделениях и на каком оборудовании имеет смысл внедрять первого цифрового двойника. Оптимально, чтобы выбранное оборудование было ключевым элементом производственного процесса, а благодаря виртуальной копии удалось решить какие-то производственные проблемы.

- Теперь необходимо сузить выбор и определиться с оборудованием или процессом для пилотного проекта. Лучше не пытаться сразу оцифровать очень сложное оборудование или процесс, иначе на этапе пилота могут возникнуть сложности.

- Следующий шаг — разработка и реализация пилотного проекта. Если вы хотите, чтобы цифровой двойник завода или другого предприятия не зависел от внешних подрядчиков, потребуется комплексное решение, которое в дальнейшем можно масштабировать.

- Пилотный проект успешен — можно масштабировать технологию. Возможно, вы захотите создать виртуальные копии смежных процессов или взаимосвязанных с пилотом. Важно учесть сложности, возникшие при создании первого цифрового двойника и задачи, которые вы хотите решить.

- Мониторинг решений после их внедрения позволит понять, какие преимущества дает цифровой двойник вашему предприятию. Вы можете вносить изменения в виртуальную копию итерациями, чтобы выбрать оптимальную конфигурацию.

Технологию IIoT можно развернуть на локальных серверах, в частном или публичном облаке. Если цифровой двойник объекта работает на собственных серверах компании, то требуется закупать железо и содержать штат технических специалистов, обслуживающих инфраструктуру.

Напротив, в облаке вы платите за фактически потребляемые мощности — это может снизить расходы. Еще один весомый плюс облачных технологий — возможность хранить практически неограниченный объем данных от миллионов IoT-устройств.

«Для запуска технологии в облаке на оборудование устанавливают умные датчики и устройства. Затем с помощью адаптеров данные передают в облако, где их обрабатывают и визуализируют.

Даниил Лоханин, руководитель направлений PaaS и IoT в VK Cloud Solutions (бывш. MCS)

Концепция Цифрового двойника

Концепция Цифрового двойника была предложена в 2002 году Майклом Гривзом из Мичиганского университета [1]. С момента появления Интернета вещей (IoT) данная концепция претерпела существенную эволюцию. И сегодня под термином Цифрового двойника понимают динамическую виртуальную модель системы, процесса или услуги. Для облегчения анализа, быстрого решения проблем и разработки планов по усовершенствованию технологий концепция Цифрового двойника требует включения в виртуальную модель системы коммерческих, контекстных данных и информации от датчиков из физических систем (или процессов). Цифровой двойник дает возможность осуществлять в реальном времени мониторинг систем и процессов, а также своевременный анализ данных для предотвращения проблем до их возникновения (так называемая предиктивная аналитика); позволяет планировать профилактический ремонт с целью сокращения и предотвращения простоев; планировать будущие обновления и осуществление новых разработок.

С появлением Интернета вещей (IoT) внедрение Цифровых двойников стало экономически выгодным, и технология стала получать все большее признание в сообществе Промышленного Интернета вещей (IIoT), делающем упор на большое, сложное и капиталоемкое оборудование. По данным Gartner [2], к 2021 году почти половина крупных промышленных компаний будут использовать технологию Цифровых двойников с целью упрощения оценки производительности системы и технических рисков, достигая при этом повышения эффективности системы примерно на 10%.

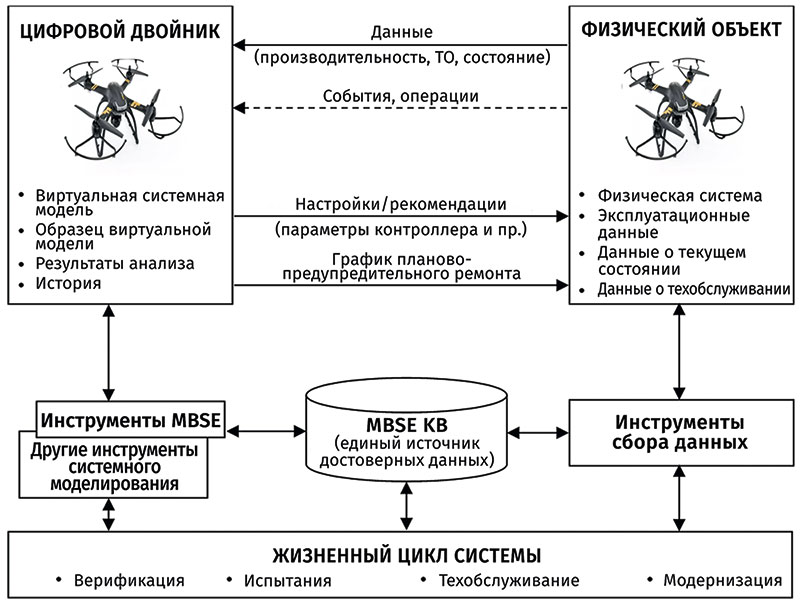

Рис. 1. Концепция Цифрового двойника в структуре MBSE (модельно-ориентированного системного проектирования)

Как видно из рис. 1, Цифровой двойник связывает физическое и цифровое оборудование. Физическое оборудование включает физическую систему, бортовые и внешние датчики, коммуникационные интерфейсы и другую технику, работающую в открытой среде с доступом к данным GPS. Информация об эксплуатации и обслуживании физической системы передается в цифровое оборудование для обновления виртуальной модели Цифрового двойника. Таким образом, Цифровой двойник становится точной и актуальной копией физической системы, которая также отражает эксплуатационный контекст физического оборудования. Наличие постоянной связи Цифрового двойника с физическим прототипом позволяет в динамике отслеживать производительность и данные о техническом обслуживании каждого физического аналога, выявлять и сообщать об отклонениях, а также планировать техническое обслуживание.

Комбинируя данные из различных источников информации, Цифровой двойник может непрерывно прогнозировать состояние работоспособности и оставшийся срок службы технического изделия. Сравнивая прогнозируемые и фактические данные обратной связи, Цифровой двойник может прогнозировать реакции системы на критически важные для безопасности события, а также для выявления новых проблем на ранней стадии, когда они еще не достигли критического состояния.

В контекст работы Цифрового двойника включена отдельная имитационная/системная модель для моделирования различных сценариев работы физического объекта. Знания, полученные в условиях эксплуатации, используются для изменения параметров этой модели (для калибровки модели).

Уровни цифрового двойника

Уровень

Степень сложности модели

Физический близнец

Данные, получаемые от физического близнеца

Машинное обучение (настройки оператора)

Машинное обучение (система/ среда)

1 — доцифровой двойник

2 — Цифровой двойник

Виртуальная модель физического близнеца

Производительность; работоспособность; ТО; пакетные обновления

3 — адаптивный Цифровой двойник

Виртуальная модель физического близнеца с адаптивным интерфейсом

Производительность; работоспособность; ТО; обновления в режиме реального времени

4 — умный Цифровой двойник

Виртуальная модель физического близнеца с адаптивным интерфейсом и обучением

Производительность; работоспособность; ТО; данные об окружающей среде; пакетные обновления и обновления в режиме реального времени

Модели виртуальной системы могут быть разного уровня сложности: от упрощенных до полномасштабных. Облегченные модели отражают упрощенную структуру (например, упрощенную геометрию) и упрощенную физику (например, модели пониженного порядка). В концепцию Цифрового двойника входит также ряд автоматизированных и неавтоматизированных процессов, осуществляемых в производственных условиях. Данные о производительности, обслуживании и техническом состоянии могут быть собраны с физического близнеца и переданы Цифровому двойнику. Эти данные включают характеристики рабочей среды и состояние отдельных узлов технического объекта.

Цифровой двойник (ЦД) имеет существенные отличия от традиционных CADмоделей или расчетных CAEмоделей:

- ЦД — это виртуальная копия конкретного изделия, которая отражает структуру, производительность, текущее рабочее состояние, историю технического обслуживания и ремонта;

- ЦД помогает планировать профилактическое обслуживание, основываясь на знании истории технического обслуживания изделия и наблюдениях за его работой;

- ЦД позволяет отслеживать изделие между фазами жизненного цикла посредством связи, обеспечиваемой цифровым потоком данных;

- ЦД позволяет персоналу дистанционно устранять неисправности оборудования и выполнять дистанционное обслуживание;

- ЦД объединяет данные, поступающие через Интернет вещей с данными физической системы, например, для оптимизации процессов обслуживания и производства и для определения того, какие изменения необходимо произвести в конструкции изделия.

Уровни сложности Цифрового двойника

Сегодня любую цифровую версию системы, компонента или объекта называют Цифровым двойником. При такой широкой интерпретации возникает естественный вопрос об уровне виртуальной репрезентации физического объекта. В приведенной таблице представлены уровни Цифрового двойника вместе с характеристиками, которые определяют каждый уровень.

Доцифровой двойник

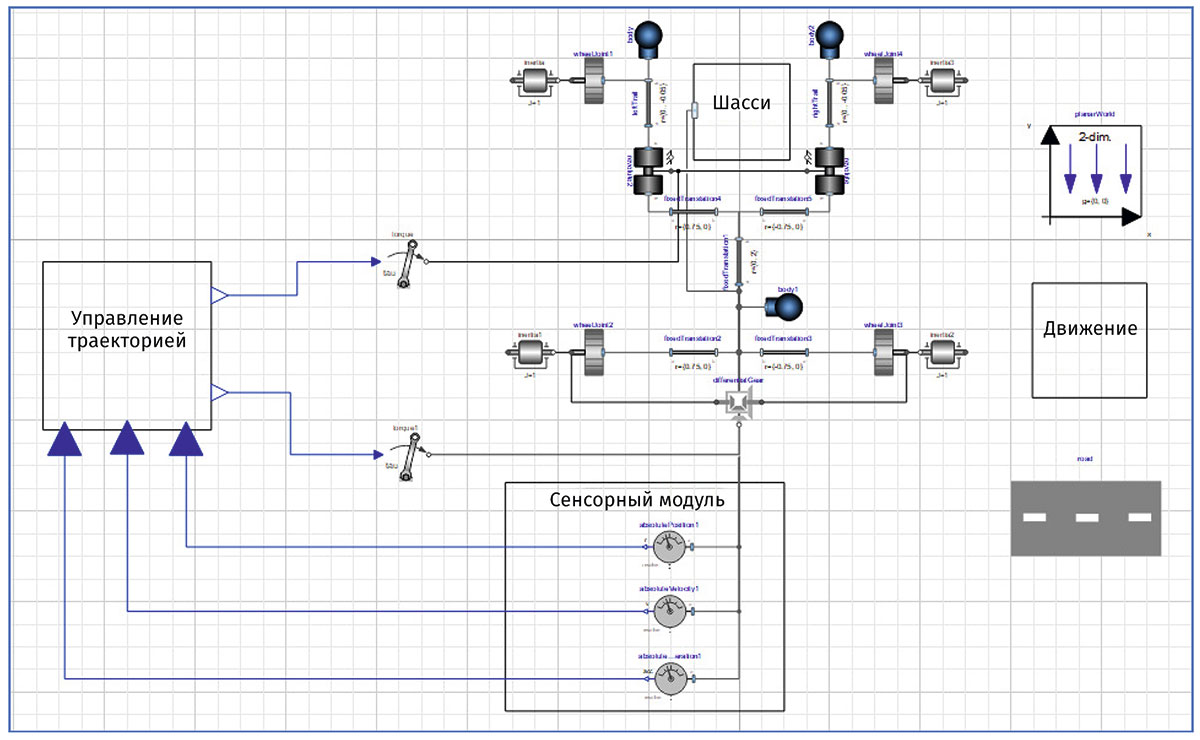

Уровень 1 — это традиционный виртуальный прототип, создаваемый на этапе предварительного проектирования. Он помогает принимать решения при разработке концепции и предварительного проекта. Виртуальный прототип — это универсальная виртуальная модель создаваемой, еще только предполагаемой системы. Обычно такая модель создается раньше физического прототипа. Ее основная цель состоит в том, чтобы уменьшить технические риски и выявить проблемы на стадии предварительного проектирования. Такой виртуальный прототип можно условно назвать доцифровым двойником. На рис. 2 представлен пример виртуальной репрезентации автомобиля 1го уровня с использованием библиотеки Planar Mechanics от Modelica. Эта системная модель включает упрощенную модель фрикционного контакта шины, простую модель дифференциальной передачи для равномерного распределения крутящего момента по колесам и отражает такие свойства, как инерция, масса, фиксированное перемещение и крутящий момент. Таким образом представляется базовая структура транспортного средства с массовоинерционными характеристиками. Такие модели с низкой точностью могут применяться в алгоритмах испытания, планирования и принятия решений, связанных, например, с управлением траекторией автономных транспортных средств, выполняющих перестроение между полосами движения.

Рис. 2. Виртуальная модель транспортного средства, построенная с использованием библиотеки Planar Mechanics с открытым исходным кодом

Цифровой двойник

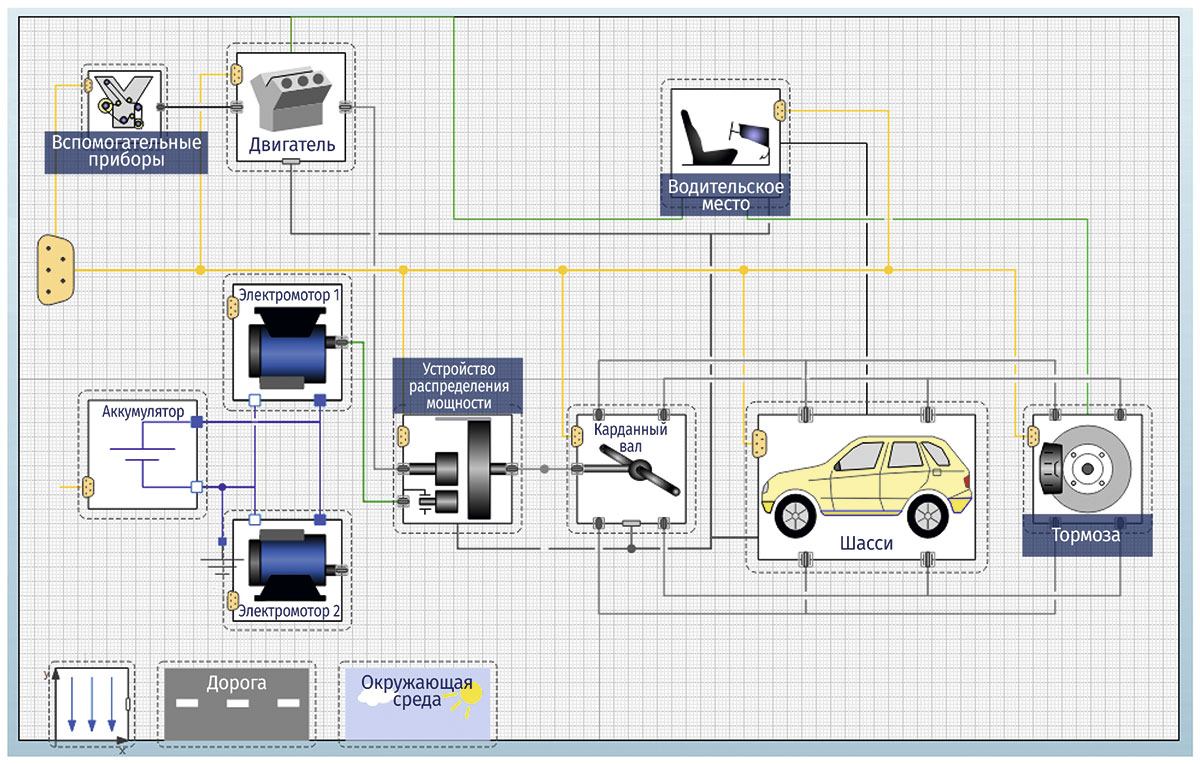

Уровень 2 — это Цифровой двойник, в котором виртуальная модель системы способна объединять данные о производительности, работоспособности и обслуживании физического близнеца. Сбор данных от физических датчиков и вычислительных элементов физического близнеца включает как данные о работоспособности (например, текущий уровень заряда АКБ), так и технические характеристики (например, пробег автомобиля). Данные передаются Цифровому двойнику, который обновляет свою модель, включая график технического обслуживания физической системы. Цифровой двойник 2го уровня используется для изучения поведения физического близнеца в различных вероятных сценариях. На рис. 3 представлен пример модели 2го уровня системы легкового автомобиля. Эта модель построена с применением библиотеки интерфейса транспортного средства от Modelica и включает легковой автомобиль с гибридной силовой установкой.

Рис. 3. Модель Цифрового двойника, созданная с использованием открытой библиотеки интерфейса транспортного средства

Адаптивный Цифровой двойник

Адаптивный Цифровой двойник 3го уровня располагает адаптивным пользовательским интерфейсом (в духе модели умного устройства) для физических и Цифровых двойников. Адаптивный пользовательский интерфейс восприимчив к предпочтениям и приоритетам пользователя/оператора. Ключевой возможностью на этом уровне является способность изучать предпочтения и приоритеты операторов в разных контекстах. Предпочтительные характеристики фиксируются с помощью алгоритма машинного обучения на основе технологии нейронных сетей. Модели, используемые в таком Цифровом двойнике, постоянно обновляются на основе данных, получаемых от физического близнеца в режиме реального времени.

Умный Цифровой двойник

На 4м уровне находится умный Цифровой двойник. Он обладает всеми возможностями Цифрового двойника 3го уровня (включая контролируемое машинное обучение), но наряду с этим он наделен способностью машинного неконтролируемого обучения, благодаря чему распознает объекты и шаблоны, встречающиеся в рабочей среде. Кроме того, он поддерживает обучение и распознавание состояний системы и окружающей среды с подкреплением сигналами от среды взаимодействия в неопределенной, частично наблюдаемой среде. На этом уровне Цифровой двойник обладает высокой степенью автономии.

Цифровой двойник и системное моделирование

Для того чтобы предсказать, как физический близнец будет работать в реальных условиях, инженеры могут использовать моделирование в сочетании с технологиями Цифрового двойника [3]. Это не сравнимо с традиционным процессом проектирования, при котором приходилось полагаться лишь на знание об идеальных и возможных наихудших условиях эксплуатации.

Дополняя Цифровой двойник данными с физического близнеца, инженеры могут совершенствовать системные модели и впоследствии использовать результаты анализа, произведенного с помощью Цифрового двойника, для улучшения работы физической системы в реальном мире. Важной функцией моделирования является оценка ожидаемого срока службы системы. В этом плане Цифровой двойник может отслеживать свою подверженность отказам в зависимости от износа физического близнеца. С помощью моделирования Цифровой двойник способен оценить оставшийся срок службы физического близнеца и заранее составить график технического обслуживания. Другими словами, обслуживание по состоянию может использоваться для оценки того, как долго физическая система способна нормально функционировать. Эти знания можно использовать, чтобы заблаговременно запланировать и выполнить отключение системы, вместо ожидания того, когда физический близнец сам выйдет из строя, что может повлечь серьезные финансовые потери и даже привести к катастрофе.

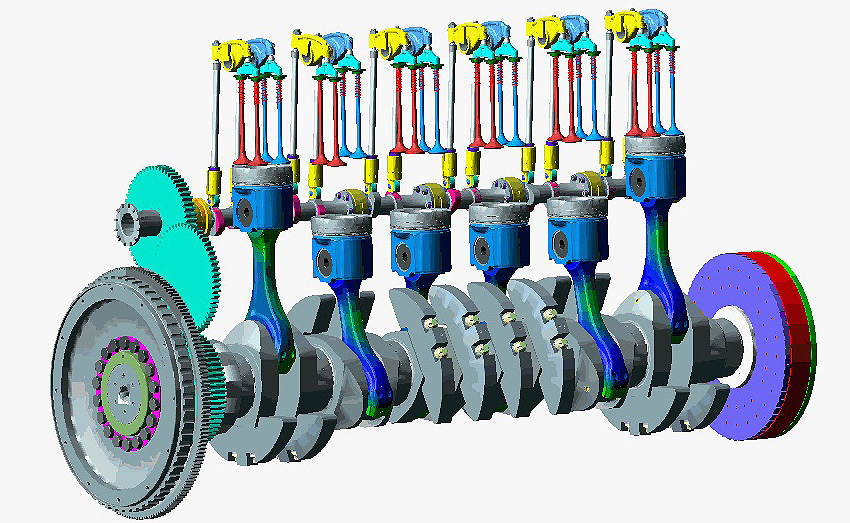

Цифровой двойник и численное моделирование

Сегодня математическое моделирование стало ключевым компонентом Цифровых двойников. Для создания моделей пониженного порядка, которые применяются при создании системных моделей, Цифровой двойник может использовать результаты детальных трехмерных численных расчетов, выполненных с применением многодисциплинарных CAEрешателей, например, от компании Ansys. При этом надо понимать, что для одного и того же физического компонента возможно существование нескольких разных моделей, в зависимости от задачи, для решения которой они созданы. Для примера Цифровой двойник электродвигателя может включать несколько имитационных моделей: механическую модель — для проверки механической устойчивости ротора или крепления двигателя; электрическую модель — для расчета электромагнитных полей и результирующих сил; тепловую модель — для оценки количества тепла, выделяемого вследствие электрических потерь.

Цифровой двойник и Интернет вещей (IoT)

Интегрирование технологии Цифровых двойников с Интернетом вещей позволяет получать данные, необходимые для понимания того, как физический близнец (например, производственная сборочная линия, сеть автономных транспортных средств) ведет себя и работает в условиях эксплуатации. Кроме того, совместное применение Интернета вещей и Цифровых двойников поможет оптимизировать профилактическое обслуживание для совершенствования физического объекта и бизнеспроцессов. Действуя как мост между физическим и виртуальным миром, Интернет вещей может передавать данные о производительности, обслуживании и работоспособности от физического близнеца к цифровому. Объединение аналитики реальных данных с прогнозным моделированием может улучшить способность принимать обоснованные решения, которые потенциально могут привести к созданию более эффективных систем, разработке оптимизированных производственных операций и новых бизнесмоделей. Кроме того, Интернет вещей обеспечивает гибкость, столь необходимую, когда речь идет о мобильности системы, ее расположении и вариантах монетизации. Подобная гибкость способствует созданию новых вариантов бизнеса, таких, например, как продажа возможностей (то есть продукта как услуги). Например, Caterpillar продает возможность перемещать породу/сыпучие материалы (то есть услугу) в противовес простой продаже оборудования (то есть продукта).

Важно отметить, что комбинация Цифрового двойника и Интернета вещей позволяет организации получить представление о том, как система/продукт используется клиентами. Такое понимание позволит клиентам оптимизировать график технического обслуживания и применение ресурсов, заблаговременно прогнозировать возможные сбои продукта и избегать/сокращать простои системы. В конечном счете, Цифровой двойник — это основное средство, позволяющее с течением времени улучшать обслуживание системы, опираясь на опыт ее эксплуатации и историю обслуживания.

Возможно, самые большие потенциальные преимущества Интернета вещей лежат в сфере услуг. Например, служба, которая непрерывно получает данные о рабочем состоянии системы, может быть эффективной в обеспечении экономии затрат и высокой отказоустойчивости. Аналогично можно, например, использовать прогнозную аналитику для предварительного подбора и быстрой доставки требуемой детали обслуживающей бригаде.

Перспективы

В будущем можно ожидать, что технология Цифровых двойников станет центральной как в предварительном проектировании (например, при разработке концепции системы и для верификации модели) и при испытаниях (например, для валидации системы с помощью модели), так и в обслуживании системы (например, обслуживании по состоянию) и интеллектуальном производстве. Кроме того, в ближайшем будущем ожидается, что с целью осуществления более эффективного предиктивного обслуживания и проектирования технология Цифровых двойников будет интегрироваться с процессами производства и технического обслуживания. Например, Цифровые двойники помогут организациям перейти от планового обслуживания к обслуживанию по техническому состоянию, что существенно сократит затраты на обслуживание системы и повысит ее отказоустойчивость.

Когда мы думаем о цифровых двойниках, мы вспоминаем изображения цифровых копий, которые встречаются в интернете. Однако с картинки абсолютно не понятно, что за функционал у этой копии? С одной стороны, у нас есть реальный объект, реальная площадка, оборудование, а с другой, есть модель — но для чего она нужна?

Можно разложить цифровой двойник на следующее определение: аналог физического устройства, цифровая модель или набор цифровых моделей, который позволяет оценивать и анализировать состояние объекта, изделия или процесса и получать полезную информацию.

Важная особенность цифрового двойника в том, что эти модели связаны с реальными датчиками, они отражают изделие или процесс настолько, что они функционируют в режиме реального времени — и мы получаем полезную информацию.

Цифровой двойник или машинное обучение

В чем плюсы использования цифровых двойников и машинного обучения? Где мы можем добиться максимальной выгоды?

Первое и самое важное — машинное обучение следует использовать там, где у нас большое количество информации: на этих данных можно построить статистические модели, и мы можем прогнозировать события, которые в исторических данных происходили. Почти невозможно предсказать события, которые не были размечены в исторических данных.

Здесь как раз может помочь физико-математическая модель (цифровой двойник): с ее помощью можно смоделировать критические неисправности, которые не повторялись ранее, которые мы не наблюдали в исторических данных, и когда у нас мало информации об объекте.

Иногда приходишь к заказчику и видишь, что данные у него вроде есть, но они где-то лежат, доступ к ним очень плохой. Тут на помощь приходит цифровой двойник, который помогает смоделировать ситуацию и построить модель, которая будет более точной.

Все зависит от задачи. Где-то быстрее построить модель машинного обучения, она будет работать под конкретный процесс, а где-то — цифровой двойник.

Приведу пример: поломка трансформатора на крупном предприятии может привести к большим потерям, и часто по данным такое нельзя распознать, но если у нас есть цифровой двойник, то можно выделить паттерны поведения этой модели из данных и предсказать поломку по косвенным признакам.

Что делать при нехватке данных? Устанавливать датчики, а второй вариант — это тот самый цифровой двойник, который может нам выдать виртуальную информацию о работе системы, когда мы можем его валидировать на имеющихся данных.

Мы работаем с крупными компаниями и смотрим на то, что у них происходит в данных. Всегда возникают задачи, где из данных можно выйти на некую бизнес-экономику, преобразовать эти данные в модель или в предиктивное состояние, оборудования или процесса, сократить упущенную выгоду. Очень много цифровых решений ищется для предиктивки процессов, которые могут нарушить работу комплекса оборудования.

Здесь льют металл

Мы делали пилотный проект с машиной непрерывного литья заготовок. Здесь суть в том, что мы не просто посмотрели по данным дефекты, а смогли их смоделировать.

У нас есть модель процесса непрерывного литья заготовок, мы на ней смоделировали возникновение дефектов и смогли определить критерии, когда возникал дефект, а когда его не было.

С цифровым двойником у нас есть те же самые данные, но мы можем посмотреть вглубь. Можем взять параметры, при которых у нас не было никакой информации, и смоделировать ситуацию.

Можно раздвинуть исследуемую область параметров и определить те выходы из модели, которых мы не видели только на данных. Чтобы можно было зашить в цифровой двойник любые конфигурации, делают параметрическую модель, где закладываются разные размеры.

Что такая модель может сделать? У нас есть температуры, есть напряжение и деформации, есть прогнозные функции дефектов — это когда мы вырабатываем критерии по виртуальным сенсорам, обязательно их валидируем и ищем корреляцию между внутренними параметрами и тем, что мы имеем на выходе из этого процесса.

По стоимости такого проекта очень сложно ориентироваться, потому что все зависит от задачи, от конкретного оборудования. Мы недавно делали тоже пилотный проект — анализировали процессы, происходящие с литьем металла в тигли. Казалось бы, задача нетривиальная, но там надо было отладить математическую модель, понять, как будет работать реальное оборудование, когда мы вливаем туда металл, а задача простая — определить параметры затвердевания металла, которые характеризуют его свойства, в зависимости от условий охлаждения. Надо сказать, что мы тоже над этой задачей работали порядка двух месяцев.

Еще один пример — это цифровой двойник прокатного стана. Это тоже металлургия, тоже процесс, когда идет производство готовой продукции. Мы для одной из наших задач отразили результаты численного физико-математического моделирования в виртуальной машине и наложили это все на образ цеха или оборудования. Получилось интересно с точки зрения визуализации.

Одно из направлений, которое здесь может заинтересовать, — удаленный контроль процесса: мы можем в режиме реального времени отобразить оператору текущие параметры в модели и с датчиков. Можно вывести сравнение этих параметров и вовремя предупредить об износе или нарушении работы прокатного стана.

Моделируем водородную топливную ячейку

Это проект, который делали у нас в лаборатории. Он не дотягивает до полноценного цифрового двойника, потому что мы не объединили это с данными, но то, что получилось, — это неплохая модель, которая помогает определить вид и форму топливной водородной ячейки.

Водородное топливо эффективно как источник энергии. У нас была такая задача — спроектировать оптимальный вид топливной ячейки. Задача не на уровне, когда есть эксплуатируемое оборудование и надо вытащить полезные функции из модели, чтобы следить за работой этого оборудования.

Решение такой задачи классическое: строится параметризованная геометрическая модель, на следующем уровне от CAD-модели мы переходим на уровень физики, когда закладываем туда тепломассообмен, излучение, течение газов. Необходимо было понять, каковы оптимальные форма и конфигурация топливной ячейки для того, чтобы выдавать наиболее эффективную мощность работы.

Такую модель создали. Формы довольно разнообразные: получается, что подход, когда мы имеем такую хорошую полноценную параметрическую модель, позволяет оценить различные конфигурации изделия. С помощью модели надо было подобрать минимальную высоту рабочей части, при которой у нас рабочие температуры соответствующих узлов находятся в заданном пределе. Проанализировали разные конфигурации ячеек и выбрали конкретную конфигурацию, которая удовлетворяла требованиям.

Двойник в комплексе

Суть в том, что на платформе можно объединить ряд моделей или цифровых двойников в единую технологическую цепочку, связать их с реальными данными с производства и получать максимальную выгоду от эксплуатации. Имея такой набор цифровых двойников на платформе, мы можем следить за функционированием объекта и определять, когда необходимо заменять оборудование, понять, когда завершается срок эксплуатации.

Автор Анна Вичугова Категория Internet of Things, Machine Learning, Use Cases, Статьи, Цифровая трансформация

В этой статье мы разберем, что такое цифровой двойник – один из главных трендов развития 4-ой промышленной революции (Industry 4.0) на ближайшие 5 лет. Читайте в сегодняшнем материале, зачем нужен виртуальный макет завода, из чего состоит информационная модель изделия и где используются цифровые двойники. Также рассмотрим, как CALS- и PLM-технологии связаны с Big Data и интернетом вещей, а, самое главное, чем бизнесу выгодна такая цифровизация.

Что такое цифровой двойник и зачем он нужен

Множество цифровых двойников можно разделить на 3 категории [2]:

- прототип (DigitalTwinPrototype,DTP) – виртуальный аналог реального физического объекта. Он содержит все данные по этому продукту, включая информацию со стадий проектирования и производства, например, требования к изделию, трехмерную модель объекта, описание технологических процессов, условия утилизации и т.д.

- экземпляр (Digital Twin Instance, DTI) – данные, описывающие физический объект. Например, аннотированная трехмерная модель, сведения о материалах и компонентах изделия, информацию о рабочих процессах, итоги тестов, записи о проведенных ремонтах, операционные данные от датчиков, параметры мониторинга и пр.

- агрегированный двойник (Digital Twin Aggregate, DTA) – система, которая объединяет все цифровые двойники и их реальные прототипы, позволяя собирать данные и обмениваться ими в реальном времени.

Таким образом, цифровой двойник можно рассматривать в качестве виртуального прототипа реального объекта или процесса, который содержит все данные о нем, включая историю и информацию о текущем состоянии. Интерактивный анализ этих данных с помощью технологий Big Data позволяет эффективно выполнять следующие важные управленческие функции:

Как появились цифровые двойники: синергия Big Data, IoT, CALS- и PLM-технологий

Однако, начиная с 2010 года, как раз, когда появился термин Big Data, популярность CALS/PLM стремительно снижается. Концепция виртуального производства воплощается в виде цифрового двойника, т.к. именно со второй половины 2010-х вычислительные мощности позволили создавать практически идентичные копии реальных физических объектов и процессов в реальном времени [4]. Благодаря этому, а также развитию больших данных и интернета вещей (Internet Of Things, IoT) идеи CALS/PLM получили продолжение в Industry 4.0. Интерактивный сбор данных с IoT-устройств позволяет в режиме онлайн наблюдать за объектом или процессом и даже управлять ими. Например, Apache Kafka вместе со Spark, Storm, Flink или NiFi обеспечивают непрерывную агрегацию и онлайн-обработку эксплуатационных данных. А за надежное хранение этой информации и данных из CAD, CAE, CAM, MRP, ERP, SCM, CRM, и даже SCADA-систем отвечает экосистема Apache Hadoop.

Кроме того, цифровые двойники активно используют еще одну трендовую технологию I4.0 – дополненную и виртуальную реальность (AR/VR). Это позволяет моделировать практически любые ситуации и наглядно представлять внутреннее устройство сложных систем, от живых организмов до космических спутников. Таким образом, цифровизация промышленных предприятий, в рамках которой разрабатываются цифровые двойники индустриальных объектов и процессов, стала современным воплощением CALS/PLM-идей, значительно расширяя их первоначальную область действия [5].

Примеры цифровых двойников в отечественной и зарубежной промышленности

Аналитическое бюро Gartner прогнозирует, что уже к 2021 году половина крупных промышленных компаний будет использовать цифровых двойников, что повысит их эффективность на 10%. Ожидается, что уже к 2024 году рынок Digital Twins достигнет $16 млрд. Пока, особенно в нашей стране, цифровые двойники особенно интересны предприятиям нефтегазового и обрабатывающего сектора, а также компаниям, которые производят высокотехнологичную продукцию, в частности, авиационная и космическая промышленность [2].

Однако, тяжелая индустрия – это не единственный кейс для использования цифровых двойников. Такая интерактивная модель объектов и процессов актуальна и для научных целей. К примеру, в нижегородском университете имени Лобачевского ученые разрабатывают цифровую копию человека с точными аналогами всех жизненных систем, чтобы контролировать физическое состояние пациента и предупреждать риски развития заболеваний. В будущем подобные виртуальные модели позволят медикам в реальном времени отслеживать данные о здоровье клиентов и состоянии медицинского оборудования [2].

Однако, в настоящее время технологии Digital Twin более распространены в промышленности, интегрируясь с индустриальным интернетом вещей (Industrial Internet Of Things, IIoT). Например, интерактивный анализ данных с цифрового двойника на одном из европейских нефтеперерабатывающих предприятий позволил предсказать сбой технологического компрессора за 25 дней до того, как он случился. Благодаря такой предиктивной аналитике на базе технологий Big Data, Machine Learning, IIoT и Digital Twin компания сэкономила несколько миллионов долларов. В другом случае, цифровой двойник помог агрегировать в единый диспетчерский пункт 20 перерабатывающих и добывающих предприятий нефтегазового оператора ADNOC. Компания Schneider Electric разрабатывает Digital Twin на Яйском нефтеперерабатывающем заводе, чтобы создать виртуальный тренажер для операторов и систему оперативного предотвращениях аварийных ситуаций [2].

В декабре 2019 года Газпромнефть приступила к созданию цифровой интегрированной модели Восточного участка Оренбургского нефтегазоконденсатного месторождения [6]. А Роснефть уже реализовала подобный проекта, запустив в опытно-промышленную эксплуатацию своего цифрового месторождения в мае 2019 году [7]. Подробнее об этих и других примерах создания цифровых двойников в отечественной промышленности мы расскажем в следующей статье.

Какую пользу цифровизация производства принесет вашему бизнесу и как построить свой цифровой двойник, узнайте на наших образовательных курсах в лицензированном учебном центре обучения и повышения квалификации ИТ-специалистов (менеджеров, архитекторов, инженеров, администраторов, Data Scientist’ов и аналитиков Big Data) в Москве:

— Если говорить кратко, то это всеобъемлющая, полноценная цифровизация, которую пандемия окончательно поставила во главу повестки дня и резко подтолкнула все компании к ее реализации. Те, кто был готов, а это в первую очередь IT-компании и высокотехнологичные компании с интенсивным применением цифровых технологий, достаточно быстро перестроились на удаленную работу в условиях самоизоляции. Конечно, самое сильное влияние окажет бесценный опыт виртуальных совещаний и выступлений, видеоконференций, которые значительно интенсифицировали ежедневное общение.

Так, цифровые фабрики, ежесуточно генерирующие огромные объемы содержательных данных (Smart Big Data) в процессе проектирования, которые мы уже запустили на полную мощь несколько лет назад, вообще не заметили, что вокруг разразилась пандемия.

А вот с умными фабриками, требующими высокого уровня автоматизации и роботизации производственных процессов, дело находится на ранних этапах реализации. Но в мире уже наступил следующий этап развития — интеллектуализация, причем и процессов проектирования, и производства, и эксплуатации, включая техническое обслуживание и ремонт. Этот этап и с точки зрения вызовов, и с точки зрения используемых средств и технологий, безусловно, еще сложнее при реализации. Интеллектуализация — это использование различных элементов искусственного интеллекта, которые проникают в основные виды деятельности.

Понятно, что окончательное решение о выборе той или иной траектории проектирования (разработки) принимает эксперт на основе фундаментального физико-математического образования и современных, передовых, как правило наукоемких и, как мы говорим, мультидисциплинарных технологий.

— Что принципиально меняется в процессах проектирования и производства при их цифровизации и интеллектуализации?

Прежде всего нужно хорошо представлять, как устроены процессы традиционного проектирования и производства. В их основе лежат аванпроект и следующие стадии разработки и производства:

— аванпроект — комплекс теоретических, экспериментальных и проектных работ, предшествующих проведению опытно-конструкторской работы по созданию высокотехнологичной продукции;

— разработка проектной конструкторской документации (ПКД): техническое предложение, эскизный проект, технический проект;

— разработка рабочей КД (РКД) для опытного образца или опытной партии, для изделия единичного или серийного производства;

— изготовление и испытание опытных образцов, доработка РКД опытного образца;

— постановка на производство, включая подготовку и освоение производства.

Итак, налицо два важных ограничения при проектировании: заданные сроки разработки и заданная себестоимость разработки.

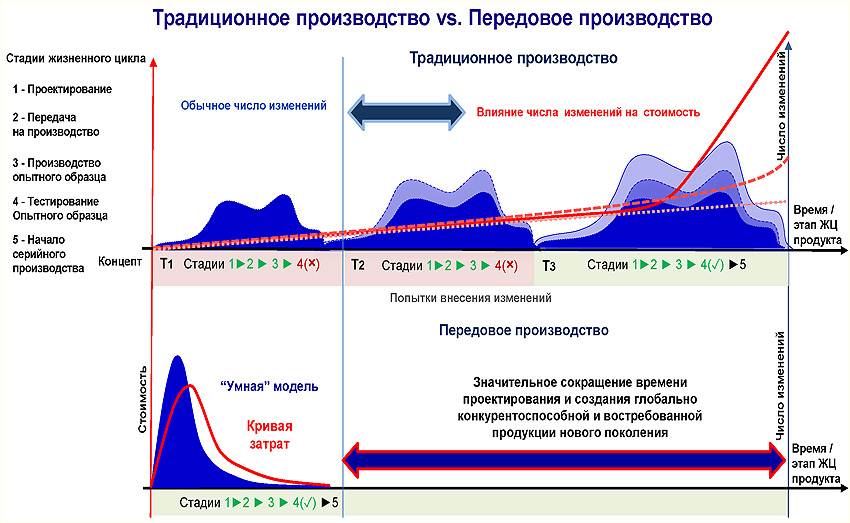

Легко понять, что чем позже мы обнаруживаем необходимость изменений, тем дороже они нам обходятся, приходится значительно перестраивать процесс проектирования и производства. Отсюда следует вывод, что все основные изменения и доработки происходили на начальных этапах проектирования, где они обходятся дешевле. Это означает, что резко возрастает роль аванпроекта, эскизного и технического проектов. Далее возникает идея-мечта, для реализации которой проведем мысленный эксперимент, задав достаточно очевидные, но парадоксальные вопросы:

— нельзя ли эффективно объединить этапы аванпроекта, эскизного и технического проекта?

— нельзя ли спроектировать изделие так, чтобы все его характеристики были бы лучше, чем у конкурентов?

— нельзя ли спроектировать изделие так, что опытные образцы успешно пройдут все необходимые испытания и, главное, пройдут их с первого раза?

Исследование эффективности работы устройства для снижения аэродинамического сопротивления трейлера на основе численного моделирования

Мы естественным образом приходим к новой парадигме проектирования, которую характеризует триада:

1. Рассматривая сложные высокотехнологичные изделия, мы путем естественного обобщения приходим к техническим или киберфизическим системам, для которых характерны этапы жизни от идеи через проектирование, производство и эксплуатацию до утилизации, то есть нас интересует жизненный цикл системы. Более того, в качестве основы мы используем математические модели разного уровня сложности, но, как правило, валидированным мультидисциплинарным математическим моделям высокого уровня адекватности реальным материалам, изделиям/системам и физико-механическим/технологическим процессам. В результате мы естественным образом пришли к современному подходу Generalized Model Based System Engineering (GMBSE).

2. Формирование многоуровневой гиперматрицы требований / целевых показателей и ресурсных ограничений (временных, стоимостных, технологических, производственных, экологических и так далее).

В этой гиперматрице на верхних уровнях (слоях) расположены основные требования, которые затем последовательно каскадируются и декомпозируются, как это делается в цепочке аванпроект (предварительные исследования и проектные решения) — эскизный проект (принципиальные проектные решения, дающие общее представление об изделии) — технический проект ( окончательные технические решения, дающие полное представление об изделии). Понятно, что мы должны сформировать бо льшое количество целевых показателей, которых, как правило, на порядок больше, чем это принято в традиционном проектировании. Очевидно, что чем больше целевых показателей будут описывать те или иные характеристики изделия, тем более полным будет это описание — здесь возникает полная аналогия с количеством степеней свободы и утверждением, что чем больше степеней свободы мы используем для описания поведения технической системы, тем точнее мы можем описать все возможные варианты ее поведения.

Подчеркнем, что сформированные многоуровневые гиперматрицы требований / целевых показателей и ресурсных ограничений являются ключевой особенностью цифровых двойников (Digital Twin) — современной технологии проектирования глобально конкурентоспособных изделий в кратчайшие сроки, сопровождения процессов производства и эксплуатации сложных технических/киберфизических систем.

2. Разработка, развитие и применение цифровой платформы, которая обеспечивает доступ ко всем лучшим в своем классе (best-in-class) компьютерным технологиям (CAx — Computer-Aided Design / Engineering / Optimization / Manufacturing /… PLM — Product Lifecycle Management), высокопроизводительным вычислительным системам (HPC — High Performance Computing), обеспечивает одновременную (параллельную) работу (Concurrent Engineering) сотен инженеров из десятков организаций по десяткам проектов. Безусловно, такая цифровая платформа должна относиться к классу SPDRM-систем — Simulation Process, Data, Resource Management, особенно с учетом того, что в рамках цифровой промышленности наибольшие объемы содержательной информации (Smart Big Data) генерируют HPC-CAE-системы.

Практически во всех случаях виртуальные испытания, включая испытания на виртуальных стендах и полигонах, будут значительно дешевле и требовать меньше времени; более того, разные виртуальные испытания можно проводить одновременно

Итак, ключевая проблема-вызов — организовать процесс проектирования таким образом, чтобы значительно уменьшить число натурных испытаний, скажем на порядок. Принципиально важно понимать, что мы не говорим о полной замене физико-механических и натурных испытаний виртуальными испытаниями. Речь идет о прохождении испытаний с первого раза, точнее о проведении минимально возможного количества испытаний, которые будут успешными с первого раза.

— И как это удается сделать?

— Это позволяет сделать именно цифровизация, точнее цифровая трансформация бизнес-процессов и бизнес-моделей на основе цифровых двойников.

Цифровая платформа как SPDRM-система обеспечивает тотальную трансформацию процесса проектирования по следующей технологической цепочке:

Simulation Based Design —> (Simulation and Optimization) Driven (Design & Engineering) —> Digital Twin Driven Smart (Design & Engineering),

которая, в свою очередь, основана на триаде виртуальные испытания — виртуальные стенды — виртуальные полигоны.

Для проведения виртуальных испытаний нужно разработать семейство взаимосвязанных мультидисциплинарных математических моделей высокого уровня адекватности материалам, изделиям, конструкциям, техническим системам и физико-механическим/технологическим процессам. Конечно же, все математические модели должны пройти валидацию — результаты виртуальных испытаний должны соответствовать результатам испытаний с отличием не более плюс-минус пять процентов.

Очевидно, что практически во всех случаях виртуальные испытания, включая испытания на виртуальных стендах и полигонах, значительно дешевле и требуют меньше времени, более того, разные виртуальные испытания можно проводить одновременно. Значит, виртуальных испытаний можно провести гораздо больше, если проводить их параллельно. Главное, что виртуальные испытания позволяют получить значительно больше содержательной информации о поведении проектируемой конструкции в различных режимах. Однако, подчеркнем, это не означает, что физико-механические и натурные испытания уходят в прошлое. Они по-прежнему играют ключевую роль. Но технология проведения виртуальных испытаний и разработки цифровых двойников подскажет, какие именно новые стенды нужны для проведения базовых экспериментов, результаты которых послужат для валидации новых математических моделей. И это именно тот случай, когда фундаментальная наука вместе с прикладной наукой и с передовыми технологиями идут рука об руку, эффективно взаимодействуя и обогащая друг друга.

Возникает вопрос: а сколько нужно провести виртуальных испытаний, сколько нужно разработать виртуальных стендов и виртуальных полигонов? Если отвечать кратко, то столько, сколько нужно для создания глобально конкурентоспособной продукции. Если конкретнее, то мы уже отмечали, что ключевой момент при разработке цифровых двойников — это формирование гиперматриц требований / целевых показателей и ресурсных ограничений.

Рассмотрим пример. Будем считать, что сейчас уровень проектирования — это, условно говоря, не более 100 требований в большинстве случаев и не более 500 требований и целевых показателей в случае проектирования сложной наукоемкой продукции. Понятно, что удержать в голове такое количество характеристик сложно, а получение дополнительной информации, как правило, связано с проведением испытаний.

Важно, что это принципиально новый подход для генерации больших объемов содержательной информации, новых знаний, подход, обеспечивающий глубокое понимание того, как будет себя вести конструкция во всех режимах эксплуатации, обладая при этом конкурентоспособными характеристиками на высокотехнологических рынках.

Возвращаясь к вопросу о количестве виртуальных испытаний, можно оценить его общим числом используемых целевых показателей. Значит, в нашем случае речь идет о 50 тысячах виртуальных испытаний.

— То есть роль цифровых двойников ключевая в этом подходе?

— Безусловно. Они позволяют принципиально по-другому организовать процесс проектирования — вспомним про цифровую трансформацию бизнес-процесса. Понятно, что это новая организация мыследеятельности, понимаемой как комплекс интеллектуальных и коммуникативных процессов, включенных в контекст организованной коллективной деятельности — проектирования высокотехнологичной продукции. Эта новая организация мыследеятельности требует новой технологии мышления, о чем, собственно, и говорит Петр Щедровицкий.

Итак, цифровой двойник — это передовая технология, которая обеспечивает разработку лучшего в своем классе продукта (best-in-class) с лучшими характеристиками, своевременный вывод продукции на рынок (time to market), продукции, обладающей низкой себестоимостью разработки, далее — продукции, спроектированной под конкретное производство; вспомним, что мы в гиперматрице уже учли технологические и производственные ограничения конкретного производства.

Важно подчеркнуть, что цифровой двойник — это не отдельно взятая технология, а комплекс технологий, включающий в себя цифровое проектирование и математическое моделирование, компьютерный и суперкомпьютерный инжиниринг, технологии оптимизации, бионический и генеративный дизайн, а также популярные в последнее время большие данные, промышленный интернет, блокчейн, предиктивную аналитику, наконец, искусственный интеллект. Если говорить о производстве, то, конечно, в первую очередь следует назвать аддитивные технологии и аддитивное производство.

Когда мы выходим с цифровым двойником на этап эксплуатации и у нас уже есть реальное изделие, которое эксплуатируется, мы снабжаем его разнообразными датчиками, которые позволяют создать то, что мы называем цифровой тенью изделия, то есть системой обработки информации, получаемой в режиме онлайн с помощью датчиков, установленных на изделиях.

— Но использование цифровой тени требует создания серьезной инфраструктуры…

— Безусловно. Это промышленный интернет, беспроводная связь, телекоммуникационная передача данных с объекта. Но мы понимаем, что датчики нам могут помочь до поры до времени в достаточно простых процессах. Они генерируют очень много информационного мусора, из которого нужно выбрать нужную информацию. Или нужно заведомо генерировать только умную информацию. Мы называем это smart big data. Это сложная задача. Для этого надо знать, где критические зоны у изделия, где и какие датчики нужно ставить. А это нам должен подсказать цифровой двойник.

То есть возникает цепочка цифровых двойников. DT-1 — цифровой двойник объекта, DT-2 — цифровой двойник цифрового производства. Каждое изготовление любой детали объекта — это технологическая цепочка. Есть литье, есть прокатка, штамповка, ковка, сборка, сварка и так далее. Монтажные, в конце концов, операции. Каждое из них привносит нечто в состояние изделия. Скажем, напряженное состояние материала. Если мы объединим DT-1 и DT-2, получается SDT, smart digital twin. То есть умный цифровой двойник.

Цифровой двойник должен давать возможность заранее промоделировать всю систему на всех этапах жизненного цикла. Отсюда берутся эти тысячи, десятки тысяч, в некоторых случаях сотни тысяч виртуальных испытаний, которые необходимо провести

А правильно разработанный умный цифровой двойник обладает потенциалом предсказания. Существует заблуждение, что цифровой двойник является виртуальной, цифровой репликой реального изделия. Это упрощение, которое нас ведет не туда. На самом деле цифровой двойник возникает на этапе появления идеи что-то реализовывать, когда начинается проект по реализации какого-то двигателя, машины, самолета. Но ключевой его характеристикой является матрица целевых показателей, о которой я уже сказал и на основе которой формируется техническое задание.

— Одно из таких ограничений — состояние реального производства. Мы не можем сделать продукт, пусть он трижды лучше того, что есть, если для него нет соответствующего производства. И для его создания потребуется, условно, пять миллиардов рублей и пять лет. А продукт за это время устареет. То есть на этапе проектирования мы должны учитывать ограничения и начинать с технологического аудита реального производства.

Работая на основе оптимальной матрицы целевых показателей, виртуальных испытаний, digital brainware, надо уметь спроектировать новое, конкурентоспособное изделие и пройти все испытания с первого раза, с минимального числа раз. А не после, условно, пятнадцати натурных испытаний, под которые нужно сделать пятнадцать опытных образцов.

— Каким требованиям должен отвечать цифровой двойник?

Цифровой двойник должен давать возможность заранее промоделировать всю систему на всех этапах жизненного цикла. Отсюда берутся эти тысячи, десятки тысяч, в некоторых случаях сотни тысяч виртуальных испытаний, которые необходимо провести: сколько целевых показателей, столько и виртуальных испытаний. Пятьдесят тысяч показателей — значит, нужно решить пятьдесят тысяч нелинейных, нестационарных уравнений в частных производных. Хотя обычная практика такая: мы не можем столько решить, мы не можем столько параметров удержать, давайте заложим всего сто параметров. Но как механики и физики, мы понимаем, что чем больше степеней свободы мы вводим в описание явления, тем точнее мы его описываем. А чем больше целевых показателей мы включили, тем больше они конфликтуют. А это означает, что мы не можем сразу провести виртуальную оптимизацию, чтобы все пятьдесят тысяч параметров замечательно выполнялись. Скорее всего, такого решения даже нет. И поэтому возникает такой важный термин, как рациональная балансировка, поиск компромисса. Мы видим: вот этот параметр не надо до 100 процентов доводить, потому что при 97 процентах мы уже получили то, что хотели. А при доводке с 97 до 100 мы можем потратить много времени и много средств, а эффекта никакого не получить.

Читайте также:

webdonsk.ru

webdonsk.ru