Как сделать чертеж редуктора

Добавил пользователь Alex Обновлено: 31.08.2024

Сборочный чертеж редуктора выполняют на основании его эскизного проекта. Содержание эскизного проекта редуктора переносят на лист чертежной бумаги формата А1: разрез по плоскости разъема корпуса и крышки редуктора — в том же масштабе, а главный вид и вид сбоку обычно уменьшают. Затем переходят к проектированию корпуса, который является ответственным узлом, так как воспринимает усилия, возникающие в зубчатых передачах, и силы, приложенные к выходным концам валов. Конструкция его должна быть прочной и жесткой, так как его деформации могут вызвать перекос опор, валов и, следовательно, неравномерное распределение нагрузок по длинам зубьев. Корпус редуктора может быть как сварным, так и литым. Толщину стенки литого корпуса, отвечающую требованиям технологии литья и необходимой жесткости, определяют по формуле

где - крутящий момент на тихоходном валу редуктора, Н·м.

Толщину стенок сварного корпуса принимают равной 0,7 толщины стенок литого. На чертеже проводят штриховой линией на расстоянии d от контура внутренней стенки корпуса след внешней стенки. Плоскости стенок, встречающиеся под прямым и тупым углом, сопрягают дугами радиусами r и R, как показано на рисунке 12, а. Если стенки встречаются под острым углом, рекомендуется их соединять вертикальной стенкой, как на рисунке 12, б. В этих случаях принимают:

В отдельных местах корпуса (например, в местах расположения обрабатываемых платиков, приливов, бобышек, во фланцах) толщину стенки увеличивают до d1. Если отношение толщины , то сопряжение стенок производят радиусом , как показано на рисунке 12, в.При одно сечение должно переходить в другое плавно, как на рисунке 12, г, д. При этом принимают , , .

При конструировании корпусных деталей отделяют обрабатываемые поверхности (приливы под подшипники, смотрового люка, сливные пробки, рым-болты) от черных (необрабатываемых) с учетом припуска на обработку. Обрабатываемые места выполняют в виде платиков (выступов) высотой

Корпуса редукторов обычно выполняют разъемными. Они состоят из двух частей: собственно корпуса и крышки. Разъемы чаще всего выполняют в плоскости, параллельной или перпендикулярной основанию корпуса. Реже применяются наклонные разъемы, как менее технологичные. Для крепления крышки к корпусу по их контурам предусматривают специальные фланцы, в которых выполняют отверстия для размещения крепежных болтов. Болты должны равномерно располагаться по фланцам для надежного обжатия и герметизации стыка. Герметичность разъема обеспечивается механической обработкой и смазыванием разъема перед сборкой герметикой, шеллаком, жидким стеклом или суриком. Болты, расположенные у подшипниковых узлов, назначаются больших диаметров.

Толщину верхнего фланца корпуса (для присоединения крышки), а также толщину фланца на крышке определяют по формуле

Толщину нижнего фланца корпуса (для крепления редуктора к раме) устанавливают по зависимости

Ширина фланца определяется как сумма толщины d стенки корпуса и величины, необходимой для размещения болтов и получения наименьшего габарита, обязательного для работы стандартными гаечными ключами. Диаметры и число болтов выбирают по таблице 8 в зависимости от суммарного межосевого расстояния .

| Болт крепления редуктора к раме | Диаметры болтов, стягивающих крышку и корпус | |||||||||

| одноступенчатого | двухступенчатого | трехступенчатого | ||||||||

| до | d | Кол. | до | d | Кол. | до | d | Кол. | по фланцу | у подшипников |

| М14 | MI6 | M20 | ||||||||

| MI6 | М20 | М24 | 0,6·d | 0,75·d | ||||||

| М20 | М24 | М30 | ||||||||

| М30 |

Расстояния от внешних стенок корпуса до осей размещения головок болтов или гаек и от осей до краев фланцев должны соответствовать рисунку 13 и таблице 9.

| d | М8 | М10 | М12 | M14 | М16 | М18 | М20 | М22 | М24 | М27 | М30 | М36 |

| S | ||||||||||||

| Е | ||||||||||||

| Аmin | ||||||||||||

| С |

Вычертив фланцы, используя изложенные выше рекомендации, изображают приливы под подшипники на корпусе и на крышке редуктора. Наружные диаметры приливов вычисляют по формуле

здесь D - наружный диаметр подшипника.

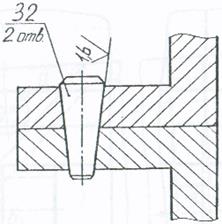

Для придания необходимой жесткости корпус усиливают ребрами, расположенными чаще всего у приливов под подшипники. Кроме того, ребра увеличивают поверхность охлаждения корпуса, поэтому их следует ориентировать по направлению движения воздуха: при естественном охлаждении ребра располагают вертикально, а при принудительном - горизонтально, так как принудительный поток воздуха обычно направляют горизонтально. Толщину ребер у их основания принимают равной (0,9. 1)·d, а высоту – . Поперечное сечение ребер жесткости выполняют с уклоном, как на рисунке 14.

Для подъема и транспортировки крышки корпуса и собранного редуктора применяют проушины, отливая их заодно с крышкой, как показано на рисунке 15На рисунке 15, а и б проушина выполнена в виде ребра с отверстием, а на рисунке в) — в виде сквозного отверстия в корпусе.

Для подъема и транспортировки корпуса предусматривают проушины или крючья, которые отливают заодно с корпусом, как изображено на рисунке 16.

Чтобы при затяжке болтов (винтов) не происходило смещение крышки относительно корпуса, что может вызвать деформацию подшипников, перед расточкой отверстий под подшипники взаимное положение крышки и корпуса фиксируют двумя коническими штифтами, расположенными во фланцах. Их помещают на возможно большем расстоянии друг от друга. Обработка отверстий под штифты в корпусе производится совместно с крышкой, поэтому все данные для обработки этих отверстий (координаты расположения, количество отверстий, шероховатость поверхностей, размеры) помещают на сборочном чертеже редуктора, как показано на рисунке 17.

При работе редуктора масло загрязняется продуктами износа и стареет, поэтому его периодически меняют. Днище корпуса и сливное отверстие должны быть спроектированы так, чтобы не было застойных зон, препятствующих полному сливу масла. С этой целью днище выполняют с уклоном 1-2° в сторону маслоспускного отверстия, а низ отверстия – ниже днища. Для выхода инструмента при обработке отверстия в отливке предусматривают местное углубление. Варианты выполнения сливного отверстия изображены на рисунке 18.

Отверстие закрывают пробкой с цилиндрической или конической резьбой, как изображено на рисунке 19.

Размеры пробок с цилиндрической резьбой приведены в таблице 10.

| d | D | D1 | L | l | b | t |

| М16 1,5 | 21,9 | 1,9 | ||||

| M20 l,5 | 25,4 | 2,2 |

Размеры пробок с конической резьбой по ГОСТ 6211-81 даны в таблице 11.

| d | D | L | b |

| R 1/2 | 20,9 | 7,5 | |

| R3/4 | 26,4 | 7,5 |

Для создания герметичности соединения под пробку с цилиндрической резьбой ставят уплотняющие прокладки из алюминия или паронита. Для этой цели применяют также кольцо из маслостойкой резины, которое помещают в канавку глубиной t, чтобы оно не выдавливалось пробкой при ее завинчивании. Коническая резьба создает герметичное соединение без дополнительного уплотнения. Поэтому желательно применение пробок с такой резьбой.

Контроль уровня масла производится жезловым, трубчатым или круглым маслоуказателем. Наиболее распространен, ввиду простоты конструкции, жезловый маслоуказатель.

Если крепление жезлового маслоуказателя расположено вблизи масляной ванны, то устанавливают его на резьбе с прокладкой (для предотвращения течи масла), а если далеко — то по посадке Н11/d11. Маслоуказатель устанавливают в специально выполненные на корпусе или крышке редуктора приливы, как показано на рисунке 20.

На стержень жезлового маслоуказателя следует нанести риски предельных уровней масла. Так как уровень масла контролируют по его следу на стержне вывернутого маслоуказателя при быстром его вытаскивании, то риски должны быть нанесены (на разрезе при завернутом маслоуказателе) ниже фактического уровня масла на величину длины резьбы.

Жезловой маслоуказатель необходимо применять для цилиндрических редукторов, выполненных по развернутой схеме, а также для червячных с межосевым расстоянием мм. Для червячных редукторов с мм целесообразно использовать трубчатый маслоуказатель. Круглый маслоуказатель рекомендуется для планетарных редукторов, мотор-редукторов и редукторов (коробок скоростей) с принудительной смазкой (контролируют работу масляного насоса).

Для заливки масла в редуктор и контроля правильности зацепления передач в крышке редуктора выполняют смотровой люк прямоугольной или круглой формы с максимально возможными размерами. Люк закрывают крышкой, изготовленной из стального листа или литой из чугуна, алюминия, или прессованной из пластмассы. Под крышку ставят уплотняющие прокладки из технического картона марки А толщиной 1-1,5 мм или резины марки МБ толщиной 2-3 мм.

При работе редуктора (в связи с нагревом масла и воздуха) повышается давление внутри корпуса, что приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость корпуса сообщают с внешней средой путем установки отдушины в его верхней точке, чаще всего в крышке смотрового люка. Конструкции отдушин представлены на рисунке 21.

Конструкции подшипниковых узлов зависят от типа выбранных подшипников и способа их смазки.

При пластичной смазке подшипники закрывают мазеудержи-вающими шайбами, которые препятствуют вытеканию смазки в полость редуктора и попаданию жидкого масла от смазки зацеплений передач на подшипники. Для этого мазеудерживающие шайбы 1 должны выступать за стенку корпуса или торец стакана (при установке подшипников в стакан), чтобы жидкое масло отбрасывалось центробежной силой, как показано на рисунке 22.

При смазке подшипников разбрызгиванием их следует защищать от избытка масла, вытекающего из зубчатого или червячного зацепления, расположенного вблизи подшипникового узла. В этих случаях для ограничения попадания масла в подшипник перед ним на валу устанавливается стальная или пластмассовая маслоотражательная шайба 1. Между этой шайбой и корпусом необходим зазор для небольшого поступления масляного тумана в подшипник. Конструкция такого узла представлена на рисунке 23.

Снаружи подшипник закрывают привертными, как на рисунке 23, или закладными, как на рисунке 22, крышками 2. Необходимый осевой зазор в подшипниках обеспечивают установкой набора тонких металлических прокладок 3 под фланцы привертных крышек, а в конструкциях с закладными крышками - установкой компенсаторного кольца 3 при применении шарикоподшипника или нажимною винта при применении конических роликоподшипников.

Для того, чтобы в последствии можно было нанести размеры на рабочие чертежи корпуса и крышки редуктора, нужно на его сборочном чертеже выполнить разрезы по сливной пробке, указателю уровня масла, отдушине, элементам крепления, рым-болту (при его наличии).

Вычерчивают разрезы по крепежным болтам и винтам для определения их размеров, которые заносятся в спецификацию. Следует обращать внимание на определение глубины завинчивания винтов, так как от этого зависят их размеры. Весь крепеж в редукторах применяют с пружинными шайбами.

Раскрывают прямоугольные (конические) контуры зубчатых и червячных колес, полученные еще на стадии эскизного проектирования, то есть конструируют эти детали, используя рекомендации учебных пособий. Следует заметить, что форма зубчатых изделий зависит от типа их производства, простейшие формы имеют колеса, изготавливаемые в единичном и мелкосерийном производствах.

Длину посадочного отверстия колеса (ступицы) принимают не меньше ширины зубчатого венца.

Принятую длину ступицы lСТ согласуют с расчетной, полученной при расчете соединения шпоночного, шлицевого или с натягом, выбранного для передачи вращающего момента с колеса на вал, и с диаметром посадочного отверстия d.

Обозначают посадки зубчатых колес на валы. Для обеспечения установки колеса на шейку вала с гарантированным натягом предусматривают на этой шейке конусный или цилиндрический, как на рисунке 24, направляющий участок, выполненный по d11, который будет гарантировать зазор при сборке колеса с валом.

Для легкого совмещения шпоночного паза колеса со шпонкой вала граница допуска d11 должна перекрывать центр закругления шпонки.

Редуктор – это механизм, который состоит из зубчатых или червячных передач и служит для передачи мощности двигателя к рабочему механизму. Редукторы различаются по: типу передачи (зубчатые, червячные, зубчато-червячные); типу зубчатых колес (цилиндрические, конические, др.); числу ступеней (одноступенчатые, двухступенчатые и т.д.); относительному расположению валов в пространстве (вертикальные, горизонтальные); особенностям кинематической схемы (развернутая соосная, с раздвоенной ступенью и т.д.)

Обычно, чтобы начертить редуктор, необходимо его рассчитать и спроектировать. Для этого дается простейшая кинематическая схема редуктора, его эксплуатационные условия, характер нагрузки, необходимый срок службы и др.

Последовательность расчета редуктора:

Выберите электродвигатель и его кинематический расчет. Рассчитайте передачи (например, клиноременной) на основе формул машиностроения с одновременным геометрическим расчетом и построением чертежа.

Сделайте расчет зубчатой передачи (рассчитывают зубчатые шестерни, количество зубьев, межосевое расстояние, передаточное число, модуль зацепления). Помните, что он также производится с одновременным графическим построением чертежа.

Сделайте расчет нагрузки вала редуктора, который представляет собой ступенчатый цилиндр, его размеры и количество ступеней зависят от количества и размеров установленных на вал деталей.Редукторный вал представляет собой ступенчатое цилиндрическое тело, количество и размеры ступеней которого зависят от количества и размеров установочных на вал деталей. Проектный расчет ставит целью определить ориентировочно геометрические размеры каждой ступени вала: ее диаметр и длину. Расчет размеров ступеней валов редуктора.

На основании п.4 рассчитайте и спроектируйте вал редуктора, затем - диаметр и длину каждой ступени вала с одновременным построением чертежа в соответствии с ЕСКД.Следующим этапом расчета является выбор муфты для соединения выходного конца вала редуктора с валом барабана.

Все чертежи деталей редуктора оформляются в соответствии с ГОСТ. Чертежи должны точно отображать устройство и конструкцию редуктора, их количество и виды зависят от сложности механизма.В последнее время было разработано много компьютерных программ, которые считают и проектируют редукторы по заданным параметрам. Это программы AutoCAD, Компас и др.

В большинстве механизмов с электрическим двигателем стоит цилиндрический редуктор. Он снижает количество оборотов и повышает мощность агрегата. Зубчатый механизм передачи крутящего момента через цилиндрические колеса имеет наиболее высокий КПД по сравнению с другими способами. Различные виды цилиндрических редукторов широко применяются в металлургическом и машиностроительном оборудовании, электрическом инструменте и автомобилях.

Конструктивные особенности

Основой любого редуктора является зубчатое зацепление, передающее вращательный момент и изменяющее число оборотов вала. Для цилиндрических зацеплений характерна возможность вращаться в обе стороны. При необходимости ведомый вал с колесом подключается к двигателю и становится ведущим. Они в данной конструкции расположены параллельно, горизонтально и вертикально. Устройство цилиндрических редукторов может быть самое разное, но оно обязательно включает в свою конструкцию:

- ведущий;

- ведомый вал;

- шестерню;

- колесо;

- подшипники;

- корпус;

- крышки;

- систему смазки.

В простейшем одноступенчатом редукторе одна пара находится в зацеплении – шестерня и колесо. Если ступеней 2 и больше, соответственно увеличивается количество деталей. Появляются промежуточные оси. Для изменения направления вращения, в кинематическую схему включают паразитку, промежуточную шестерню с количеством зубьев как у ведущей.

Корпус и крышка отливаются из чугуна или делаются сварными из низкоуглеродистого листа толщиной 4 – 10 мм в зависимости от габаритов и мощности узла. Сварными делают маленькие редуктора. Остальные имеют крепкий литой корпус.

Характеристика цилиндрических редукторов

Количество зацеплений, тип зуба и взаимное расположение валов для всех видов оборудования описывает ГОСТ Редукторы цилиндрические. В нем указаны типоразмеры всех деталей, которые могут применяться в цилиндрических редукторах при различных количествах ступеней. Максимальное передаточное число одной пары 6,5. Общее многоступенчатого редуктора может быть до 70.

Больше чем у цилиндрического редуктора может быть передаточное число у червячной передачи,оно может достигать 80. При этом они компактные, но используются редко из-за низкого КПД. У цилиндрических одноступенчатых редукторов КПД 99 – 98%, самый высокий из всех видов передач.Отличаются червячные и цилиндрические редукторы расположением валов. Если у цилиндрических они параллельные, то червяк располагается к колесу под углом. Следовательно валы ведущий и ведомый выходят из перпендикулярно расположенных боковых стенок корпуса.

Цилиндрические редуктора самые шумные, при соприкосновении зубьев происходит удар поверхности одну о другую. Это исключает сильное трение и перегрев.

Для смазки достаточно залить масло в поддон, чтобы нижние шестерни в него частично погрузились. При вращении зубья захватывают масло и разбрызгивают его на другие детали.

Проектирование и порядок расчета

Расчет будущего редуктора начинается с определения передаточного момента и подборки его из нормированных пар. После этого уточняются диаметры деталей и межосевое расстояние валов. Составляется кинематическая схема, определяется оптимальная форма корпуса и крышки, номера подшипников. В сборочный чертеж входит кинематическая схема двухступенчатого редуктора, система смазки и способы ее контроля, типы подшипников и места их установки.

ГОСТ 16531-83 описывает все возможные виды и типоразмеры зубчатых колес, которые могут применяться в цилиндрических редукторах с указанием модуля, количества зубьев и диаметра. По размеру шестерни подбирается вал. Его прочность рассчитывается с учетом вращательного момента на скручивание и изгиб. Определяется минимальный размер, умножается на коэффициент прочности. Затем выбирается ближайший больший нормализованный размер вала. Шпонка рассчитывается только на срез и подбирается аналогично.

По диаметру вала выбирается подшипник. Его тип определяется направлением зуба. При косозубой передаче ставят упорные, более дорогие. Прямозубая передача не нагружает их в осевом направлении, и однорядные шарикоподшипники работают по несколько тысяч часов.

Схема сборки указывается на чертеже внизу и подробно расписывается в технологической документации, которая выдается в производство вместе с чертежами. На главном чертеже с общим видом в таблице указываются технические характеристики редуктора, которые затем переносятся в паспорт:

- количество ступеней;

- передаточное число;

- число оборотов ведущего вала;

- мощность на выходе;

- КПД;

- габариты;

- вес.

Дополнительно могут указываться вертикальное расположение зацепления, направление вращение вала и способ установки: фланцевый или на лапах.

Виды цилиндрических редукторов

Цилиндрические редукторы разнообразны по конструкции, размерам и мощности, они делятся на виды по нескольким характеристикам:

- тип крепления;

- расположение валов;

- количество ступеней;

- нарезка зуба.

К характеристикам могут относиться виды подшипников и тип соединения валов.

Редукторы цилиндрические одноступенчатые могут крепиться к двигателю и корпусу рабочего узла фланцами. Конструкция компактная, с минимальными затратами материалов.В основном они устанавливаются на подошву с выступами по периметру или на лапки с отверстиями под анкерные болты. Небольшие по габариту узлы могут устанавливаться на сварной каркас. Для габаритных агрегатов делается специальный фундамент.

Расположение валов

Редукторы цилиндрические могут выпускать с вертикальным расположением валов. Их удобно устанавливать на машины, но верхнее зацепление и подшипники смазываются слабо. Для длительной работы с большими нагрузками они не подходят.

Корпус редуктора цилиндрического горизонтального габаритный, занимает много места. Он меньше греется, выдерживает нагрузки и вибрацию, устойчив.В моделях от 3 и более ступеней, валы располагаются горизонтально. Смазка достает до всех подшипников. В многорядных конструкциях делается дополнительно орошение сверху, с маслопровода, установленного в крышку.

Классификация по количеству зацеплений

Основной технической характеристикой цилиндрических редукторов является их деление по количеству ступеней. Простейшие одноступенчатые модели имеют максимальное передаточное число 6,5, малую мощность, КПД 99%. Они не греются, свободно вращаются в обратную сторону. Их можно использовать как понижающие.

На небольших механизмах с небольшой мощностью удобно устанавливать мотор-редуктор. Это собранные в одном корпусе электродвигатель и одноступенчатый редуктор. На изготовление вспомогательных элементов и площадок для крепления расходуется значительно меньше материала, чем для двух отдельных узлов. Надежная передача вращения от двигателя. Простой способ соединения с рабочим узлом.

У двухступенчатого цилиндрического редуктора указывается кинематическая схема зацепления. Она может быть развернутой, когда на промежуточном валу по бокам установлены 2 колеса. Аналогично ведущий вал передает крутящий момент двумя одинаковыми шестернями. Компоновка с двойным зацеплением характерна для сильно нагруженных моделей с наклонной нарезкой зубьев. КПД двухступенчатых моделей 97 – 98%.

Вертикальные двухступенчатые модели компактные, часто имеют фланцевое соединение. Устанавливаются на рабочий механизм вместе с двигателем.

У редукторов цилиндрических трехступенчатых передаточное число может достигать 70. В технической документации указывается передаточное отношение общее и каждой пары.Расположение валов может быть двурядным. Трехступенчатые редукторы устанавливают в основном на больших станках, ножницах, подъемных механизмах, где требуется большое усилие и маленькая скорость. КПД трехступенчатых редукторов 96%.

Нарезка зуба

Цилиндрические редукторы различают по наклону зуба:

- прямозубые;

- косозубые;

- шевронные.

Шестерня и колесо с прямым зубомотносительно простая в изготовлении. Они быстроходные с высоким КПД, минимально нагружают подшипники. Основной недостаток – высокий уровень шума при работе.Одинаково хорошо работают в прямом и обратном направлении, когда ведущим становится колесо.

Цилиндрические косозубые редукторы имеют зуб, нарезанный с наклоном. Это увеличивает линию контакта и передаваемое усилие. Зубья заходят в зацепление постепенно. Работает он тихо, плавно.

От наклонного расположения зуба возникает дополнительная осевая нагрузка на подшипники. Их приходится устанавливать упорные, более дорогие и часто менять. Чтобы компенсировать осевые нагрузки, колеса ставят попарно с разным направлением наклона.

Косозубые цилиндрические редукторы компактнее прямозубых с аналогичными характеристиками.Одновременно в зацеплении находится большее количество зубьев. От трения детали греются. Кроме смазки в многоступенчатых моделях делают дополнительно систему охлаждения.

Устанавливают редуктора с косозубым зацеплением на механизмы, требующие большого усилия с длительным непрерывным циклом работы.

Зацепление с наклонным зубом хорошо работает в одном направлении. Обратно прокручивается с большим усилием. Изготовление деталей сложное и трудоемкое, требует высокой точности.

Шевронный зуб представляет собой косой, нарезанный в разных направлениях. Обычно нарезка производится фрезами для косозубых колес. По центру обода делается проточка для выхода инструмента. Нарезка производится сначала в одну сторону, затем деталь переставляется, и вторая полоса на ободе нарезается в другую сторону. Зубья сходятся вершинами в центре шестерни.

Шевронное зацепление работает тихо. Осевая нагрузка равномерно распределяется в обе стороны и компенсируется.

Подшипники работают в нормальном режиме. Двойной наклон зуба делает передачу мощной.

В зацеплении одновременно участвует несколько зубьев. Подогнать с высокой точность эвольвенты на обеих взаимодействующих деталях невозможно. Возникает трение и нагрев.

Шевронные колеса изготавливать сложно. Необходима высокая точность фрезеровки и пересечение условных линий в центре обода. Нарезка производится в 2 приема с перестановкой и тонкой регулировкой. В обратном направлении шеврон проворачивается с большим усилием.

Шевронные редуктора используют в агрегатах с большими нагрузками и короткими циклами работы. Их устанавливают на кузнечно-прессовое, подъемное оборудование, на механизмы, где требуется тормоз.

Клети

Многоступенчатые цилиндрические редукторы с несколькими выходными валами, вращающимися синхронно от одного двигателя и ведущего вала, называют клетями. Их устанавливают на агрегаты с несколькими исполнительными механизмами, работу которых необходимо синхронизировать. Они имеют сложную кинематическую схему с передачей крутящего момента от одной шестерни 2 колесам. Для возможности работать параллельно, используют соосные валы, один из которых полый.

Устанавливают клети на прокатных и правильных станах, где одновременно должны синхронно вращаться гибочные и правильные валки.

Коробки скоростей

Разновидность цилиндрического редуктора с подвижным промежуточным валом является широко известной коробкой скоростей. При изменении положения вала одни пары выходят из зацепления, другие начинают взаимодействовать. В результате изменяется передаточное число, скорость вращения на выходе.

Коробки скоростей делаются с прямым зубом. Косозубые встречаются редко, когда большие нагрузки на исполнительный механизм.

Применение цилиндрических редукторов

Назначение редуктора – понижение числа оборотов двигателя и увеличение мощности на выходном валу. Сборка цилиндрического редуктора не представляет сложности. По центру отверстий проходит разъем корпуса и крышки. Подшипники насаживаются на валы, устанавливаются в заготовленные гнезда и подпираются снаружи крышками.

Колеса и шестерни крепятся на валы с помощью шпонок.

Для регулировки межосевого расстояния необходимо с большой точностью делать расточку корпуса.

Техобслуживание редукторов простое. Надо регулярно доливать масло, периодически менять его. Детали, расположенные внутри, рассчитаны на длительную эксплуатацию в течение как минимум 10 лет.

Применяются редуктора в различных отраслях промышленности. Отдельные типы крупного оборудования способны выдержать любые погодные условия. Их устанавливают в карьерах и на открытых площадках, на козловых кранах.

Прокатное и кузнечно-прессовое оборудование не сможет работать без редукторов. В этой отрасли востребовано много разновидностей редукторов. Прямозубые стоят на кранах. Мощные шевронные вращают кривошипные прессы, вальцы, манипуляторы, подающие металл.

Прокатные т-правильные станы работают исключительно благодаря клетям, передающим вращение двигателя на валки и рабочие узлы.

Под каждым капотом прячется коробка скоростей. На каждом станке имеется редуктор или несколько. Маленькие передачи установлены в электроинструменте и регулируют скорость вращения шпинделя дрели, болгарки и фрезера.

Достоинства и недостатки

Цилиндрический передаточный механизм получил широкое применение в различных областях. Он имеет неоспоримые достоинства по сравнению с червячным:

- высокий КПД;

- не греется;

- работает в обе стороны.

Преимущества и недостатки цилиндрического редуктора зависят от особенностей зубчатого зацепления и других конструктивных элементов.

Преимущества

Основным положительным моментом является высокий КПД. Он значительно превосходит мощности на выходе при одинаковых двигателях, все зубчатые и другие виды передач.

Узел может работать длительное время без перерывов, переключаться бесконечное количество раз с одного режима на другой и даже менять направление вращения.

Выделение тепла минимальное. Нет надобности ставить систему охлаждения. Смазка разбрызгивается нижними колесами, смазывает верхние шестерни, подшипники и собирает вниз, в поддон, всю грязь, сколовшиеся частицы металла.Достаточно периодически доливать масло и раз в 3 – 6 месяцев менять его.Частота профилактических мероприятий зависит от режима работы.

Выходной вал установлен в подшипники качения и практически не имеет люфта. Перемещение его достаточно точное, чтобы использовать зубчатый механизм в качестве привода точных приспособлений и приборов. Осевое и радиальное биение сопрягаемых деталей не влияет на работу механизма.

Эффективность работы не зависит от перепадов напряжения. Передаточное число стабильно. Если падает скорость вращения двигателя, пропорционально замедляется вращение ведомого колеса. Мощность остается неизменной.

Недостатки

Положительное качество – отсутствие трения и торможения, в определенных условиях создает проблемы. В грузоподъемных механизмах при установке цилиндрического редуктора надо ставить сильный тормоз, чтобы удержатьтяжелые предметы на весу и предотвратить их самостоятельное опускание. В червячных передачах ведущим может быть только червяк и из-за большого трения возникает эффект самоторможения.

Проблема всех зубчатых зацеплений в отсутствии предохранительного механизма.

При перегрузе или резком включении ремень проскальзывает по шкиву. Зуб может только сломаться, и деталь придется менять. Как дополнительные предохранители используются шпонки. Они рассчитываются на срез без запаса прочности. Заменить срезанную муфтой простую деталь значительно проще.

Стоимость рабочих деталей большая. Технология изготовления длительная и сложная.При этом зуб постепенно стирается, увеличивается зазор между рабочими поверхностями. Изменять межцентровое расстояние, как в реечных и червячных передачах в редукторе нельзя.Приходится периодически заменять шестерни, колеса, подшипники.

Чем больше стирается эвольвента, тем сильнее стучат друг об друга зубья, и шумит редуктор.

В большинстве механизмов с электрическим двигателем стоит цилиндрический редуктор. Он снижает количество оборотов и повышает мощность агрегата. Зубчатый механизм передачи крутящего момента через цилиндрические колеса имеет наиболее высокий КПД по сравнению с другими способами. Различные виды цилиндрических редукторов широко применяются в металлургическом и машиностроительном оборудовании, электрическом инструменте и автомобилях.

Конструктивные особенности

Основой любого редуктора является зубчатое зацепление, передающее вращательный момент и изменяющее число оборотов вала. Для цилиндрических зацеплений характерна возможность вращаться в обе стороны. При необходимости ведомый вал с колесом подключается к двигателю и становится ведущим. Они в данной конструкции расположены параллельно, горизонтально и вертикально. Устройство цилиндрических редукторов может быть самое разное, но оно обязательно включает в свою конструкцию:

- ведущий;

- ведомый вал;

- шестерню;

- колесо;

- подшипники;

- корпус;

- крышки;

- систему смазки.

В простейшем одноступенчатом редукторе одна пара находится в зацеплении – шестерня и колесо. Если ступеней 2 и больше, соответственно увеличивается количество деталей. Появляются промежуточные оси. Для изменения направления вращения, в кинематическую схему включают паразитку, промежуточную шестерню с количеством зубьев как у ведущей.

Корпус и крышка отливаются из чугуна или делаются сварными из низкоуглеродистого листа толщиной 4 – 10 мм в зависимости от габаритов и мощности узла. Сварными делают маленькие редуктора. Остальные имеют крепкий литой корпус.

Характеристика цилиндрических редукторов

Количество зацеплений, тип зуба и взаимное расположение валов для всех видов оборудования описывает ГОСТ Редукторы цилиндрические. В нем указаны типоразмеры всех деталей, которые могут применяться в цилиндрических редукторах при различных количествах ступеней. Максимальное передаточное число одной пары 6,5. Общее многоступенчатого редуктора может быть до 70.

Больше чем у цилиндрического редуктора может быть передаточное число у червячной передачи,оно может достигать 80. При этом они компактные, но используются редко из-за низкого КПД. У цилиндрических одноступенчатых редукторов КПД 99 – 98%, самый высокий из всех видов передач.Отличаются червячные и цилиндрические редукторы расположением валов. Если у цилиндрических они параллельные, то червяк располагается к колесу под углом. Следовательно валы ведущий и ведомый выходят из перпендикулярно расположенных боковых стенок корпуса.

Цилиндрические редуктора самые шумные, при соприкосновении зубьев происходит удар поверхности одну о другую. Это исключает сильное трение и перегрев.

Для смазки достаточно залить масло в поддон, чтобы нижние шестерни в него частично погрузились. При вращении зубья захватывают масло и разбрызгивают его на другие детали.

Проектирование и порядок расчета

Расчет будущего редуктора начинается с определения передаточного момента и подборки его из нормированных пар. После этого уточняются диаметры деталей и межосевое расстояние валов. Составляется кинематическая схема, определяется оптимальная форма корпуса и крышки, номера подшипников. В сборочный чертеж входит кинематическая схема двухступенчатого редуктора, система смазки и способы ее контроля, типы подшипников и места их установки.

ГОСТ 16531-83 описывает все возможные виды и типоразмеры зубчатых колес, которые могут применяться в цилиндрических редукторах с указанием модуля, количества зубьев и диаметра. По размеру шестерни подбирается вал. Его прочность рассчитывается с учетом вращательного момента на скручивание и изгиб. Определяется минимальный размер, умножается на коэффициент прочности. Затем выбирается ближайший больший нормализованный размер вала. Шпонка рассчитывается только на срез и подбирается аналогично.

По диаметру вала выбирается подшипник. Его тип определяется направлением зуба. При косозубой передаче ставят упорные, более дорогие. Прямозубая передача не нагружает их в осевом направлении, и однорядные шарикоподшипники работают по несколько тысяч часов.

Схема сборки указывается на чертеже внизу и подробно расписывается в технологической документации, которая выдается в производство вместе с чертежами. На главном чертеже с общим видом в таблице указываются технические характеристики редуктора, которые затем переносятся в паспорт:

- количество ступеней;

- передаточное число;

- число оборотов ведущего вала;

- мощность на выходе;

- КПД;

- габариты;

- вес.

Дополнительно могут указываться вертикальное расположение зацепления, направление вращение вала и способ установки: фланцевый или на лапах.

Виды цилиндрических редукторов

Цилиндрические редукторы разнообразны по конструкции, размерам и мощности, они делятся на виды по нескольким характеристикам:

- тип крепления;

- расположение валов;

- количество ступеней;

- нарезка зуба.

К характеристикам могут относиться виды подшипников и тип соединения валов.

Редукторы цилиндрические одноступенчатые могут крепиться к двигателю и корпусу рабочего узла фланцами. Конструкция компактная, с минимальными затратами материалов.В основном они устанавливаются на подошву с выступами по периметру или на лапки с отверстиями под анкерные болты. Небольшие по габариту узлы могут устанавливаться на сварной каркас. Для габаритных агрегатов делается специальный фундамент.

Расположение валов

Редукторы цилиндрические могут выпускать с вертикальным расположением валов. Их удобно устанавливать на машины, но верхнее зацепление и подшипники смазываются слабо. Для длительной работы с большими нагрузками они не подходят.

Корпус редуктора цилиндрического горизонтального габаритный, занимает много места. Он меньше греется, выдерживает нагрузки и вибрацию, устойчив.В моделях от 3 и более ступеней, валы располагаются горизонтально. Смазка достает до всех подшипников. В многорядных конструкциях делается дополнительно орошение сверху, с маслопровода, установленного в крышку.

Классификация по количеству зацеплений

Основной технической характеристикой цилиндрических редукторов является их деление по количеству ступеней. Простейшие одноступенчатые модели имеют максимальное передаточное число 6,5, малую мощность, КПД 99%. Они не греются, свободно вращаются в обратную сторону. Их можно использовать как понижающие.

На небольших механизмах с небольшой мощностью удобно устанавливать мотор-редуктор. Это собранные в одном корпусе электродвигатель и одноступенчатый редуктор. На изготовление вспомогательных элементов и площадок для крепления расходуется значительно меньше материала, чем для двух отдельных узлов. Надежная передача вращения от двигателя. Простой способ соединения с рабочим узлом.

У двухступенчатого цилиндрического редуктора указывается кинематическая схема зацепления. Она может быть развернутой, когда на промежуточном валу по бокам установлены 2 колеса. Аналогично ведущий вал передает крутящий момент двумя одинаковыми шестернями. Компоновка с двойным зацеплением характерна для сильно нагруженных моделей с наклонной нарезкой зубьев. КПД двухступенчатых моделей 97 – 98%.

Вертикальные двухступенчатые модели компактные, часто имеют фланцевое соединение. Устанавливаются на рабочий механизм вместе с двигателем.

У редукторов цилиндрических трехступенчатых передаточное число может достигать 70. В технической документации указывается передаточное отношение общее и каждой пары.Расположение валов может быть двурядным. Трехступенчатые редукторы устанавливают в основном на больших станках, ножницах, подъемных механизмах, где требуется большое усилие и маленькая скорость. КПД трехступенчатых редукторов 96%.

Нарезка зуба

Цилиндрические редукторы различают по наклону зуба:

- прямозубые;

- косозубые;

- шевронные.

Шестерня и колесо с прямым зубомотносительно простая в изготовлении. Они быстроходные с высоким КПД, минимально нагружают подшипники. Основной недостаток – высокий уровень шума при работе.Одинаково хорошо работают в прямом и обратном направлении, когда ведущим становится колесо.

Цилиндрические косозубые редукторы имеют зуб, нарезанный с наклоном. Это увеличивает линию контакта и передаваемое усилие. Зубья заходят в зацепление постепенно. Работает он тихо, плавно.

От наклонного расположения зуба возникает дополнительная осевая нагрузка на подшипники. Их приходится устанавливать упорные, более дорогие и часто менять. Чтобы компенсировать осевые нагрузки, колеса ставят попарно с разным направлением наклона.

Косозубые цилиндрические редукторы компактнее прямозубых с аналогичными характеристиками.Одновременно в зацеплении находится большее количество зубьев. От трения детали греются. Кроме смазки в многоступенчатых моделях делают дополнительно систему охлаждения.

Устанавливают редуктора с косозубым зацеплением на механизмы, требующие большого усилия с длительным непрерывным циклом работы.

Зацепление с наклонным зубом хорошо работает в одном направлении. Обратно прокручивается с большим усилием. Изготовление деталей сложное и трудоемкое, требует высокой точности.

Шевронный зуб представляет собой косой, нарезанный в разных направлениях. Обычно нарезка производится фрезами для косозубых колес. По центру обода делается проточка для выхода инструмента. Нарезка производится сначала в одну сторону, затем деталь переставляется, и вторая полоса на ободе нарезается в другую сторону. Зубья сходятся вершинами в центре шестерни.

Шевронное зацепление работает тихо. Осевая нагрузка равномерно распределяется в обе стороны и компенсируется.

Подшипники работают в нормальном режиме. Двойной наклон зуба делает передачу мощной.

В зацеплении одновременно участвует несколько зубьев. Подогнать с высокой точность эвольвенты на обеих взаимодействующих деталях невозможно. Возникает трение и нагрев.

Шевронные колеса изготавливать сложно. Необходима высокая точность фрезеровки и пересечение условных линий в центре обода. Нарезка производится в 2 приема с перестановкой и тонкой регулировкой. В обратном направлении шеврон проворачивается с большим усилием.

Шевронные редуктора используют в агрегатах с большими нагрузками и короткими циклами работы. Их устанавливают на кузнечно-прессовое, подъемное оборудование, на механизмы, где требуется тормоз.

Клети

Многоступенчатые цилиндрические редукторы с несколькими выходными валами, вращающимися синхронно от одного двигателя и ведущего вала, называют клетями. Их устанавливают на агрегаты с несколькими исполнительными механизмами, работу которых необходимо синхронизировать. Они имеют сложную кинематическую схему с передачей крутящего момента от одной шестерни 2 колесам. Для возможности работать параллельно, используют соосные валы, один из которых полый.

Устанавливают клети на прокатных и правильных станах, где одновременно должны синхронно вращаться гибочные и правильные валки.

Коробки скоростей

Разновидность цилиндрического редуктора с подвижным промежуточным валом является широко известной коробкой скоростей. При изменении положения вала одни пары выходят из зацепления, другие начинают взаимодействовать. В результате изменяется передаточное число, скорость вращения на выходе.

Коробки скоростей делаются с прямым зубом. Косозубые встречаются редко, когда большие нагрузки на исполнительный механизм.

Применение цилиндрических редукторов

Назначение редуктора – понижение числа оборотов двигателя и увеличение мощности на выходном валу. Сборка цилиндрического редуктора не представляет сложности. По центру отверстий проходит разъем корпуса и крышки. Подшипники насаживаются на валы, устанавливаются в заготовленные гнезда и подпираются снаружи крышками.

Колеса и шестерни крепятся на валы с помощью шпонок.

Для регулировки межосевого расстояния необходимо с большой точностью делать расточку корпуса.

Техобслуживание редукторов простое. Надо регулярно доливать масло, периодически менять его. Детали, расположенные внутри, рассчитаны на длительную эксплуатацию в течение как минимум 10 лет.

Применяются редуктора в различных отраслях промышленности. Отдельные типы крупного оборудования способны выдержать любые погодные условия. Их устанавливают в карьерах и на открытых площадках, на козловых кранах.

Прокатное и кузнечно-прессовое оборудование не сможет работать без редукторов. В этой отрасли востребовано много разновидностей редукторов. Прямозубые стоят на кранах. Мощные шевронные вращают кривошипные прессы, вальцы, манипуляторы, подающие металл.

Прокатные т-правильные станы работают исключительно благодаря клетям, передающим вращение двигателя на валки и рабочие узлы.

Под каждым капотом прячется коробка скоростей. На каждом станке имеется редуктор или несколько. Маленькие передачи установлены в электроинструменте и регулируют скорость вращения шпинделя дрели, болгарки и фрезера.

Достоинства и недостатки

Цилиндрический передаточный механизм получил широкое применение в различных областях. Он имеет неоспоримые достоинства по сравнению с червячным:

- высокий КПД;

- не греется;

- работает в обе стороны.

Преимущества и недостатки цилиндрического редуктора зависят от особенностей зубчатого зацепления и других конструктивных элементов.

Преимущества

Основным положительным моментом является высокий КПД. Он значительно превосходит мощности на выходе при одинаковых двигателях, все зубчатые и другие виды передач.

Узел может работать длительное время без перерывов, переключаться бесконечное количество раз с одного режима на другой и даже менять направление вращения.

Выделение тепла минимальное. Нет надобности ставить систему охлаждения. Смазка разбрызгивается нижними колесами, смазывает верхние шестерни, подшипники и собирает вниз, в поддон, всю грязь, сколовшиеся частицы металла.Достаточно периодически доливать масло и раз в 3 – 6 месяцев менять его.Частота профилактических мероприятий зависит от режима работы.

Выходной вал установлен в подшипники качения и практически не имеет люфта. Перемещение его достаточно точное, чтобы использовать зубчатый механизм в качестве привода точных приспособлений и приборов. Осевое и радиальное биение сопрягаемых деталей не влияет на работу механизма.

Эффективность работы не зависит от перепадов напряжения. Передаточное число стабильно. Если падает скорость вращения двигателя, пропорционально замедляется вращение ведомого колеса. Мощность остается неизменной.

Недостатки

Положительное качество – отсутствие трения и торможения, в определенных условиях создает проблемы. В грузоподъемных механизмах при установке цилиндрического редуктора надо ставить сильный тормоз, чтобы удержатьтяжелые предметы на весу и предотвратить их самостоятельное опускание. В червячных передачах ведущим может быть только червяк и из-за большого трения возникает эффект самоторможения.

Проблема всех зубчатых зацеплений в отсутствии предохранительного механизма.

При перегрузе или резком включении ремень проскальзывает по шкиву. Зуб может только сломаться, и деталь придется менять. Как дополнительные предохранители используются шпонки. Они рассчитываются на срез без запаса прочности. Заменить срезанную муфтой простую деталь значительно проще.

Стоимость рабочих деталей большая. Технология изготовления длительная и сложная.При этом зуб постепенно стирается, увеличивается зазор между рабочими поверхностями. Изменять межцентровое расстояние, как в реечных и червячных передачах в редукторе нельзя.Приходится периодически заменять шестерни, колеса, подшипники.

Чем больше стирается эвольвента, тем сильнее стучат друг об друга зубья, и шумит редуктор.

Читайте также:

webdonsk.ru

webdonsk.ru