Футеровка кузова самосвала своими руками

Добавил пользователь Alex Обновлено: 30.08.2024

Похожие темы научных работ по технологиям материалов , автор научной работы — Васильев К. А., Махараткин П. Н.

Использование полимерных композиционных материалов в технологии изготовления трубопроводов системы судовой вентиляции

© К. А. Васильев, П.Н. Махараткин, 2006

К.А. Васильев, П.Н. Махараткин

БЫСТРОСМЕННАЯ ФУТЕРОВКА КУЗОВОВ БОЛЬШЕГРУЗНЫХ АВТОСАМОСВАЛОВ

У'Л дной из проблем, возникающих при эксплуатации большегрузных самосвалов, является интенсивный износ кузова при загрузке и разгрузке транспортируемого груза. Без применения мер, защищающих кузов от износа, срок его службы составляет, в среднем, один год. Замена изношенного кузова на новый сопряжена с существенными финансовыми затратами для предприятий, эксплуатирующих самосвалы.

Одним из наиболее эффективных способов защиты кузова от износа является противоизностная футеровка его внутренней поверхности. Заводы-

мическим воздействием электро- и газосварки.

Исследованиями процесса износа кузова самосвала, проведенными на кафедре горных транспортных машин СПГГИ (ТУ), установлено, что кузов самосвала имеет две разнохарактерные по виду и интенсивности износа зоны. К первой из них относится центральная зона днища кузова, износ в которой в значительной степени происходит вследствие ударных воздействий на нее кусков загружаемого материала и, в меньшей степени, вследствие фрикционного износа при разгрузке транспортируемого груза. Ко второй зоне относится хвостовая часть днища и стенки кузова, у которых превалирует фрикционный износ от воздействия разгружаемого из кузова материала.

По результатам исследований был сделан вывод о необходимости разработки конструкции быстросменной футеровки с механическим безболтовым или ограниченным по количеству болтов болтовым креплением элементов футеровки к кузову самосвала. При этом конструктивное решение футеровки должно отвечать следующим требованиям:

• футеровка центральной зоны днища кузова, его хвостовой части и бортов должна состоять из унифицированных элементов с различными противоизнос-ными свойствами футеровочного по-

крытия, учитывающего характер и интенсивность износа соответствующих зон кузова;

• крепление футеровочных элементов к кузову самосвала должно осуществляться с использованием минимального количества болтов, не нарушающих прочность кузова;

• объем футеровки кузова должен составлять не более 5 % от общего объема кузова;

Критерием эффективности конструкции футеровки являются техникоэкономические показатели ее использования, определяемые первоначальной стоимостью футеровки, сроком службы футеровочного покрытия, стоимостью заменяемых элементов и трудозатратами на их замену.

На основе анализа возможных конструктивных решений футеровочных элементов и способом их крепления к кузову самосвала было принято решение о разработке конструкции футеровки для кузова самосвала, состоящей из унифицированных модулей в виде продольных металлических полос, уложенных в кузове вплотную на поверхность которых нанесен слой футеровки из износостойкого полимера. Крепление модулей к кузову самосвала осуществляется прижимом их концов поперечными профильными балками, также футерованными слоем полимера и имеющими паз для заводки и размещения по длине балок крепежных болтов.

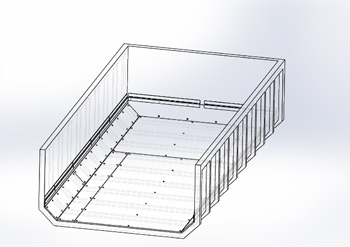

Конструктивная схема футеровки, разработанная в соответствии с указанными выше положениями, представлена на рисунке. Модульная конструкция футеровки обеспечивает простоту ее монтажа, быстросменность при износе, как отдельного модуля, так и всей футеровки в целом, что выгодно отличает ее от применяемого в настоящее время крепления электросваркой. Ограниченное

количество болтов, используемое для крепления футеровки, практически не нарушает прочность кузова, в отличие от электросварки.

Основным элементом футеровки, от которого зависит эффективность, и целесообразность ее применения является полимерное противоизносное покрытие модулей. Из известных полимерных покрытий с высокими износостойкими свойствами была рассмотрена возможность использования для футеровки поверхности модулей полиуретана и высокомолекулярного полиэтилена. Преимущество полиуретана заключается в освоенном производстве различных его композиций и технологии нанесения на металлическую поверхность. Из производимых научно-производствен-ной

Недостатком полиуретанового покрытия является достаточно высокая его стоимость (около 100$ за килограмм).

Высокомолекулярный полиэтилен является весьма перспективным материалом для футеровки модулей кузова самосвала. Он обладает высокими противоиз-носными свойствами, превышающими износостойкость углеродистой стали, и низким коэффициентом

Фрагмент футеровки днища кузова самосвала: 1 - днище; 2 - продольный модуль; 3 - прижимные балки футеровки; 4 - футеровка металлического полосового основания модуля; 5 - болт крепления прижимной балки

трения, что весьма важно для снижения фрикционного износа хвостовой части, днища кузова.

Высокомолекулярный полиэтилен обладает высокой прочностью, показателем которой является его использование, при ориентированных волокнах для изготовления бронежилетов. При этом его коэффициент трения, сопоставим с

наиболее низким на сегодня коэффициентом трения фторопласта.

За рубежом высокомолекулярный полиэтилен широко используется для изготовления опор скольжения в узлах загрузки ленточных конвейеров и для футеровки бункерных устройств. При этом стоимость сырья высокомолекулярного полиэтилена в условиях его

опытного производства на отечественных заводах составляет не более 2$ за килограмм. Однако на сегодня технология промышленных изделий из него еще недостаточно освоена, поскольку для этого необходимо использовать метод спекания или горячего прессования. За рубежом (ФРГ, Швеция) освоена технология нанесения высокомолекулярного и сверхвысокомолекулярного полиэтилена на резиновое основание опор скольжения. Нет сомнения, что при соответствующем маркетинговом обосновании отечественные промышленные предприятия освоят технологию изготовления модулей для футеровки кузовов самосвалов, учитывая широкую потребность футеровки для предприятий,

использующих большегрузные самосвалы. Физико-механи-ческие свойства и полиуретана и высокомолекулярного полиэтилена приводятся в литературе, на основе лабораторных исследований, проведенных с использованием машин трения, и экспериментальных исследований их применения в условиях, отличных от условий эксплуатации большегрузных самосвалов. Поэтому применение и полиуретана, и высокомолекулярного полиэтилена требуют проведения исследований в промышленных условиях эксплуатации большегрузных автосамосвалов для оценки техникоэкономических показателей их применения.

Васильев К.А. - кандидат технических наук,

Махараткин П.Н. - кандидат технических наук,

Санкт-Петербургский государственный горный институт (технический университет).

ТЕКУЩАЯ ИНФОРМАЦИЯ О ЗАЩИТАХ ДИССЕРТАЦИЙ ПО ГОРНОМУ ДЕЛУ И СМЕЖНЫМ ВОПРОСАМ ДИССЕРТАЦИИ

Автор Название работы Специальность Ученая степень

ИНСТИТУТ ГОРНОГО ДЕЛА им. А.А. СКОЧИНСКОГО

ШУБНЯКОВ Алексей Андреевич Обоснование рациональных параметров гидроабразивного агрегата для резания горных пород и других твердых материалов 05.05.06 к. т. н.

Наши разработки Наши проекты Наши заказчики Производство промышленного оборудования Футеровка оборудования

События

Новый объект Наши разработки

Футеровка кузовов самосвалов

Футеровка кузовов самосвалов

Футеровка ковша экскаватора

При транспортировке и разгрузке самосвалами влажных и склонных к налипанию продуктов (таких как песок, глина, уголь, гранулированные химикаты и др.) возникает ситуация налипания, примерзания материалов к кузову, в следствии материалы очень долго сходят с кузова. Если не проводить чистку кузова, то возникает ситуация с неэффективным использованием грузоподъемности самосвала, износом металлического кузова и существенного увеличения себестоимости перевозки.

Наиболее эффективным способом увеличения экономической отдачи от эксплуатируемого оборудования (кузовов самосвалов, ковшей экскаваторов, отвалов бульдозеров и др.) - использование футеровки серхвысокомолекулярным полиэтиленом (СВМПЭ) (PE 1000, семейство композитных материал на основе СВМПЭ, материалы немецкого производства Murtfeldt).

Данные материалы позволяют решать проблемы трения, изнашивания и текучести материалов во многих отраслях промышленности.

Их отличительными особенностями являютсяповерхность с исключительно низким коэффициентом трения, значительная износостойкость, высокая ударная прочность, отличная химическая стойкость, превосходные характеристики в соответствующих областях применения

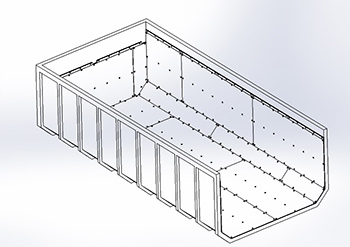

Футеровка листовыми ультровысокомолекулярными термопластами производится как всего кузова самосвала (эскиз слева), так и его части, наиболее изнашиваемых участков кузова (эскиз справа).

Футеровка части кузова самосвала

Футеровка всего кузова самосвала

При футеровки кузовов самосвалов, ковшей экскаваторов, отвалов бульдозеров и др.нами применяются следующие листовые термопласты:

Материал футеровки и его толщина выбираются исходя из технических характеристик кузова и перевозимого в нем материала.

Листовые материалы крепятся к основанию кузова при помощи сварных шпилек с резьбой, фиксируемые на поверхности основания бункера при помощи точечной сварки, места их установки закрываются заглушками и завариваются. Стыки плит провариваются ручным экструдером с использованием сварочного прутка. С целью предотвращения попадания материала под поверхность футеровки верхняя кромка футеровочных листов закрывается стальной пластиной.

Основные достоинства футеровки кузовов самосвалов ультровысокомолекулярными термопластами:

Пример футеровка части кузова самосвала

- Износостойкость

- Ударопрочность, даже при криогенных температурах

- Сопротивление истиранию, трению и износу

- Коррозионная стойкость

- Снижение налипанию и примерзанию материалов

- Сопротивление химикалиям

- Нулевое водопоглощение

- Небольшой вес

- Не имеет пор и не содержит никаких органических пластифицирующих добавок, препятствуя возникновению грибка и бактерий

- Большой срок службы

Срок службы футеровочных систем зависит от абразивности обрабатываемых материалов.

На самом деле, ещё несколько лет назад к футеровке относились куда проще: жертвенный расходный материал, задача которого — защитить уязвимые части оборудования. Сегодня производители решений и владельцы горной техники смотрят на футеровку как на способ оптимизации затрат.

Сегодня мы подробно поговорим об абразивном износе частей горной техники и о подборе футеровки для их защиты.

Абразивы по классам

Специалисты подчеркивают: любая деталь оборудования, которая соприкасается с любой горной породой, подвержена абразивному износу. Где-то этот износ больше, где-то меньше — это зависит от свойств самой породы. И эта та информация, которую создателям износостойких материалов необходимо получить на старте работ.

Татьяна Шайер объясняет: абразивность материала зависит от твёрдости породообразующих минералов, характера сцепления зёрен друг с другом, крупности и формы зёрен, плотности и степени трещиноватости породы. Кроме того, влажность, скорость и угол падения также увеличивают абразивный износ.

Для классификации горных пород используется принцип, разработанный Л. И. Бароном и А. В. Кузнецовым. В основе классификации — данные об истирании эталонного материала, например, коронки или стального стержня, испытуемой породой в полевых условиях. Всего групп абразивности выделяют восемь.

Таким образом, защита от абразивного износа требуется всему горнодобывающему оборудованию. То есть страдает вообще всё, с чем соприкасается порода: от буровой коронки до трубопроводов, уходящих в хвостохранилище.

Другой вопрос, что в ряде случаев это критичный момент. Контактирующие с породой поверхности изделий, объясняет Татьяна Шайер, получают повреждения: микрозадирания, микрорезание, микрорастрескивание.

Михаил Кривых, директор Armet International

Износ футеровки

В приведённом выше примере мы говорили о сроке ходимости футеровки, которой измеряется месяцами. Но то была только железная руда. Чем выше абразивность материала и чем больше скорость и интенсивность транспортировки, тем больше износ футеровочных материалов.

И в ряде случаев это уже не месяцы, а только дни. И производители износостойких материалов подчёркивают, что чем жёстче условия эксплуатации, тем важнее для заказчика получить максимальный срок жизни футеровки от используемых материалов.

Татьяна Шайер привела два примера из опыта компании. Один из клиентов Element перерабатывает гранит, базальтовый порфирит и альбитофир, то есть работает с самыми высокоабразивными породами.

И футеровки конусной дробилки ходили здесь 7 дней. Специалистам Element удалось увеличить этот срок до 10 дней. В данном случае три дня — это 30%, существенный прирост.

Как защитить оборудование от абразивного износа?

Михаил Кривых поясняет: в целом, если поставить классическое усреднённое решение, оно тоже будет работать. И так, собственно говоря, долгое время поступали и поступают до сих пор. В №3, 2020 мы писали об опытно-промышленных испытаниях футеровочных элементов: о том, что они занимают продолжительное время и всегда рискованны для заказчика.

Поэтому эксперименты с футеровками в поисках наиболее оптимального решения — вариант не для всех.

По словам наших экспертов, на рынке становится всё больше компаний, тщательно считающих частоту перефутеровок, продолжительность простоев и упущенную выгоду.

Компания Element также работает над модифицированием процесса литья. Такой способ, объясняют разработчики, обеспечивает благоприятную микроструктуру металла, позволяет улучшить морфологию карбидных включений без легирования дорогостоящими элементами и снизить количество вредных примесей и неметаллических включений.

И в прошлом году компания выпустила на рынок новые футеровки, которые демонстрируют увеличенный в среднем на треть срок эксплуатации.

Дополнительная возможность — варьировать не только состав материала, но и геометрию изделия. Это тоже далеко не повсеместная практика, в многих случаях всё уже придумано производителем горной техники.

Здесь, говорят производители футеровки, самую ценную информацию можно получить от оператора оборудования: внимательный сотрудник заметит, что, скажем, с одной стороны изделие изношено больше, чем с другой.

Выбор футеровочного материала

Для Пермских проектантов шахтного оборудования ООО «Техмашполимер изготовило из полиуретана антистатические шторы и уплотнения для шахтных ворот и эластичные антистатические вставки в муфты приводов этих ворот.

Дмитрий Лошадкин объясняет: при работе с материалами 7-8 типа абразивности действительно, как правило, всё-таки используют металлическую футеровку.

Хотя, по словам Романа Ивлева, тут всё зависит от самого полимера. Есть решение, которое может работать и с высокоабразивными материалами — это полимеры со специальными добавками и с высокой молекулярной массой, составляющей 9 млн г/моль.

У полимера есть очевидное преимущество перед металлом — меньший вес. При транспортировке на дальние расстояния — а добыча всё активнее уходит из обжитых мест — вопрос логистики выходит на первое место.

Руслан Наилевич отметил и ещё одно специфическое свойство полиуретановых футеровок: они не подвержены старению. Даже наоборот: перед отправкой заказчику материал несколько недель вылёживается у производителя, и в это время происходит деполимеризация. То есть технология чем-то напоминает винное производство.

Дмитрий Лошадкин говорит, что созданные компанией футеровки нашли применение на Крайнем Севере — для защиты рабочих органов мобильного ДСО.

Кроме того, материал используют при работе в зимних условиях электрических обогревателей лотков питателей и конвейеров — как элементы, препятствующие налипанию материала в зимний период и износу металлических конструкций.

Он согласился с тем, что полимерные решения востребованы в северных районах, однако это только часть фронта работ. По словам специалиста, такое решение востребовано везде, где есть проблема смерзания, то есть даже при небольших минусовых температурах.

А слипаться добытая порода может и вовсе в жарком климате — скажем, компания реализовала проект в Краснодаре, где у заказчика возникла такая проблема.

Одна из серьёзнейших проблем при транспортировке влажных и липких грузов – мокрого песка, размокшей глины, грунта, порошкообразных химикатов, угля с примесью мокрой угольной пыли – налипание и намерзание существенного объёма материала на поверхности кузова. В отдельных случаях на бортах и днище остаётся до 30% груза, что требует дополнительных трудозатрат по механической очистке.

Может осуществляться как сплошная футеровка поверхностей кузова самосвала листами термопласта, так и обработка наиболее проблемных его частей. Футеровочный материал и его толщина подбираются исходя из качеств основного объёма перевозимого груза.

Крепление футеровочных элементов к поверхностям осуществляется посредством резьбовых шпилек, подваренных к металлической основе с помощью точечной сварки. В местах стыков полимерных плит производится заваривание ручным экструдером. Таким образом, сыпучий материал под поверхность футеровки не попадает.

Преимущества метода

Футеровка поверхностей кузова самосвала обеспечивает:

сопротивляемость механическим повреждениям;

замедление абразивного износа;

существенное снижение сил трения при выгрузке;

защиту металла от агрессивных компонентов;

продление срока службы всей конструкции.

Срок службы футеровки зависит от абразивности перевозимых грузов. Даже в случае критических воздействий время жизни кузова продлевается не менее чем на 7 лет. Имеются примеры, когда кузов, защищённый футеровочными элементами, прослужил при интенсивной эксплуатации более четверти века.

Где заказать?

Работы осуществляются в сжатые сроки, стоимость футеровки ниже средней рыночной. Осуществляется доставка готового изделия в любую точку страны.

Читайте также:

webdonsk.ru

webdonsk.ru