Фотополимер своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 01.09.2024

В последние годы все большую популярность набирает внедрение фотополимерных принтеров в различные сферы производства. Для того чтобы принтер мог раскрыть свой потенциал в полной мере, необходимо правильно подобрать материал - фотополимерную смолу.

Сейчас появилось большое разнообразия смол, призванных решать широкий спектр задач. Иногда бывает сложно не запутаться в таком разнообразии материалов. Условно можно разделить фотополимерные смолы на несколько видов - стандартные, инженерные, стоматологические, ювелирные (выжигаемые).

Стандартные смолы

Стандартные смолы хорошо подходят для изготовления декоративных моделей. Они достаточно прочные и твердые для изготовления миниатюр, мастер моделей, фигурок под покраску или макетов, но их прочности обычно не достаточно для функциональных изделий.

Но стандартные смолы отличаются друг от друга. Некоторые из них можно промывать не спиртом, а простой водой, есть прозрачные виды смол или,например, с широкой цветовой палитрой.

Стандарт

От других видов фотополимеров, стандартные смолы отличаются более богатой цветовой палитрой. Основные преимущества - это недорогая цена, хорошая детализация и быстрое время отверждения.

ESUN Standard

Хорошая смола для профессионалов и новичков, которые только знакомятся с фотополимерной печатью. Преимущества ESUN Standard - это большая палитра цветов, отсутствие запаха и быстрая скорость печати.

ESUN Standard подойдет для печати декоративных моделей или любых других изделий, которые не будут подвергаться сильной физической нагрузке.

Технология печати: DLP/LCD/LED

Длина УФ волны: 395-405 нм (прозрачная 395-410 нм)

Твердость по Шор: 80-82 D

Ударная прочность по Изоду: 18 - 40 Дж/м

Прочность на изгиб: 46-72 Mpa

Модуль упругости: 1000 - 1400 MPa

Время засветки на слой (рекомендуемая): 5-10 сек.

Цветовая палитра: белый, черный, серый, красный, голубой, желтый, зеленый, светло-зеленый, телесный, оранжевый, прозрачный.

Объем: 0,5 кг, 1 литр.

Фигурка Дедпула

Бюст военного

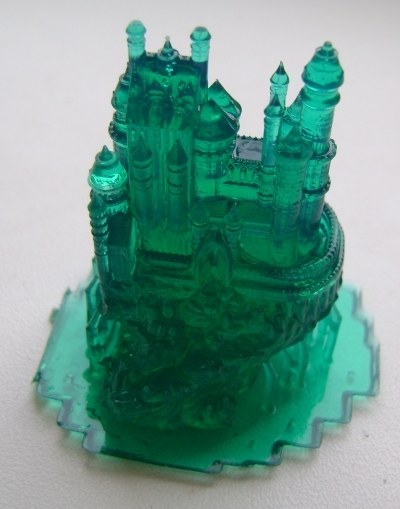

Ходячий замок, миниатюра

Пользователи отмечают неплохую детализацию, хороший баланс прочности и легкой эластичности и отличную адгезию к платформе. Время печати слоя соответствует заявленному производителем (5-10с) даже на 3D принтерах со слабым УФ источником.

Из минусов - иногда смолу бывает сложно размешать и попадается мелкая взвесь. Это не снижает качество печати, но заставляет понервничать. Серый цвет слегка прозрачный, многим пользователям хотелось бы, чтобы цвет был более “плотный”.

ESUN eResin-PLA

В основе eResin-PLA используется мономер PLA, знакомый многим по FDM-печати. Это делает смолу безопасной для окружающей среды, а готовые изделия получаются очень жесткие и устойчивые к царапинам.

Смола хорошо подойдет для декоративных изделий, мастер моделей или функциональных моделей без нагрузки.

Технология печати: DLP/LCD/LED

Длина УФ волны: 395-405 нм

Твердость по Шор: 75-80 D

Удлинение на разрыв: 20-50 %

Модуль упругости: 600 - 800 MPa

Ударная прочность по Изоду: 15 - 32 Дж/м

Прочность на разрыв: 35-50 Mpa

Время засветки на слой (рекомендуемая): 15-20 сек.

Цветовая палитра: белый, черный, серый, красный, голубой, желтый, зеленый, светло-зеленый, телесный, оранжевый, прозрачный.

Макет обуви

Статуэтка мультяшной девочки

Игровая миниатюра

Нестандартные фокусировочные кольца для объектива

Phrozen Aqua 4K

Phrozen Aqua 4K создана специально для раскрытия всех возможностей фотополимерных принтеров с разрешением 4к. Приятным бонусом можно считать почти полное отсутствие усадки.

Смола хорошо подойдет для точной печати декоративных моделей. Производитель уточняет, что все свойства смолы раскрываются при использовании принтеров с высоким разрешением, например Sonic Mini 4K / Sonic Mighty 4K.

Технология печати: DLP/LCD/LED

Длина УФ волны: 395-405 нм

Твердость по Шор: 77 D

Цветовая палитра: серый, слоновая кость.

Доспехи, напечатанные из серой смолы Phrozen Aqua 4K

Бюст хищника

Статуэтка война с медведем, для демонстрации возможностей Phrozen Aqua 4K

Phrozen Beige Low-Irritation

Особенностью этой смолы является гипоаллергенность. Phrozen Beige Low-Irritation прошла тест ISO-10993 10, а это значит, что смола не содержит тяжелых металлов и готовые модели могут напрямую контактировать с телом человека.

Смолу можно использовать в стоматологии или для изделий, которые будут контактировать с кожей.

Технология печати: DLP/LCD/LED

Длина УФ волны: 395-405 нм

Цветовая палитра: бежевый

Декоративная фигурка

ESUN Precesion Model

Смола предназначена для быстрой печати высокоточных моделей. Помимо этого готовые изделия получаются жесткими и могут выдерживать нагрев до 80 градусов.

ESUN Precesion Model станет удачным выбором для моделей, которым нужна высокая детализация.

Технология печати: DLP/LCD/LED

Длина УФ волны: 405 нм

Твердость по Шор: 85 D

Удлинение при разрыве: 12,1 %

Прочность на изгиб: 77 Mpa

Прочность на разрыв: 335-410 Mpa

Голова Загадочника из вселенной DC

Миниатюрный макет ДВС

Прозрачные смолы

Прозрачные смолы присутствуют в линейках других фотополимеров, но со временем они могут желтеть или мутнеть. Если в готовой модели важна оптическая прозрачность без желтизны, то стоит обратить внимание на специальные полимеры.

Phrozen SC-801 Clear

Основное преимущество Phrozen SC-801 Clear - это оптическая прозрачность. Модели из Phrozen SC-801 Clear не мутнеют и не желтеют при пост отверждении и в процессе эксплуатации.

Этот фотополимер подойдет для изготовления прочных и точных моделей, для которых важна оптическая прозрачность.

Технология печати: DLP/LCD/LED

Длина УФ волны: 405 нм

Твердость по Шор: 70 D

Цветовая палитра: прозрачный

Модель для демонстрации прозрачности материала

Слева изделие, изготовленное из Phrozen SC-801 Clear, справа RESINMAGIC3D High-Grade Clear

Фигурка, напечатанная из Phrozen SC-801 Clear

Миниатюрные бутылочки, напечатанные для шарнирной куклы. Слева изготовленная из Phrozen SC-801 Clear, справа из другого полимера.

Washable

Готовые модели, изготовленные на фотополимерном принтере, рекомендуется промывать от остатков фотополимера, спиртом. Бывают ситуации, когда это неприемлемо, например когда принтер используется в школах. Для таких случаев производители создали линейку Washable. Washable - это смолы, которые можно промывать обычной водой.

ESUN Water Washable

ESUN Water Washable ничем не уступает по прочности и точности смолам серии ESUN Standart. Единственное отличие - готовое изделие можно промывать не спиртом, а обычной водой.

ESUN Water Washable хорошо подойдет для печати дома или в учебных учреждениях, благодаря своей низкой токсичности и отсутствию запаха.

Технология печати: DLP/LCD/LED

Длина УФ волны: 395-410 нм

Твердость по Шор: 76 D

Прочность на разрыв: 68 МПа

Удлинение при разрыве: 5-10%

Прочность на изгиб: 45-70 МПа

Модуль упругости при изгибе: 900-1400 МПа

Цветовая палитра: белый, прозрачный, телесный, серый, черный.

Кольца и подвеска напечатанные прозрачным ESUN Water Washable

Статуэтка лисицы

Phrozen Water Washable

Phrozen Water Washable выгодно отличается от других водовымываемых смол прочностью, долговечностью и небольшим временем засветки слоя.

Смола подойдет для изготовления прототипов и других моделей дома и в образовательных учреждениях, где нежелательно использовать сильно пахнущие спирты для промывки.

Технология печати: DLP/LCD/LED

Длина УФ волны: 405 нм

Твердость по Шор: 80 D

Цветовая палитра: серый, черный.

Бюст, изготовленный из Phrozen Water Washable

Чужой, напечатанный из Phrozen Water Washable

Бюст человека паука

Wanhao Water washable

Это смола с высоким разрешением и хорошей твердостью. У Wanhao Water washabl e совсем небольшая усадка и большая палитра цветов.

Смола хорошо подойдет для печати мастер моделей и декоративных моделей, когда нет возможности использовать для промывки финального изделия спирт.

Технология печати: DLP/LCD/LED

Длина УФ волны: 395 ~ 420 нм

Твердость по Шор: 75D

Цветовая палитра: белый, прозрачный, черный, серый

Объем: 0,5 кг, 1 кг

Хан Соло из прозрачного Wanhao Water washable

Тестовая модель из прозрачного Wanhao Water washable

Тестовые модели из разных цветов Wanhao Water washable

Инженерные

Раньше фотополимерные принтеры использовались в основном для изготовления мастер моделей и изделий с высокой точностью. Сейчас перед ними ставится более широкий спектр задач. Гораздо удобнее изготовить сразу готовую, функциональную модель. Для этого были разработаны инженерные фотополимерные смолы с улучшенными характеристиками. В зависимости от необходимых задач они могут быть более твердые, термостойкие и прочные чем стандартные смолы.

Усиленные

Это полимеры с улучшенными характеристиками - например высокая термостойкость или ударная прочность. Из них можно изготавливать функциональные прототипы, инженерные модели и т.д.

Phrozen TR250-LV

Phrozen TR250-LV разрабатывалась специально для решения инженерных задач. Помимо высокой прочности и твердости смола обладает повышенной термостойкостью и выдерживает нагрев до 150 градусов.

Phrozen TR250-LV подойдет для изготовления моделей для последующей термоформовки или изделий, для которых требуется повышенная термостойкость.

Технология печати: DLP/LCD/LED

Длина УФ волны: 405 нм

Твердость по Шор: 79D

Предел прочности на разрыв 25 МПа

Ударная прочность по Изоду: 6,31 кДж/м2

Цветовая палитра: серый

Макет челюсти

Phrozen ABS-like

Это смола по характеристикам приближенная к ABS пластику, знакомому многим по FDM печати. В палитре есть белый цвет, это позволяет, при необходимости, легко покрасить готовое изделие.

Phrozen ABS-like подойдет для печати функциональных моделей и прототипов.

Технология печати: DLP/LCD/LED

Длина УФ волны: 405 нм

Твердость по Шор: 79D

Ударная прочность по Изоду: 2,32 кДж / м2

Цветовая палитра: серый, белый

Модель черепа

Оружие для миниатюрных фигурок

1/4 часть маски

Phrozen Rock-Black Stiff

При создании Rock-Black Stiff был сделан упор на прочность, износостойкость и термостойкость (до 97 градусов). Модели получаются прочными и немного гибкими, что бы выдерживать ударные нагрузки.

Технология печати: DLP/LCD/LED

Длина УФ волны: 405 нм

Твердость по Шор: 81D

Удлинение при разрыве: 4%

Ударная прочность по Изоду: 2,68 кДж/м2

Цветовая палитра: черный

Бюст эльфийки

Бюст, напечатанный из Phrozen Rock-Black Stiff

Phrozen Nylon Green Tough

Фотополимер является аналогом нейлона. Нейлон это очень прочный и износостойкий материал, знакомый многим по FDM печати. Изделия получаются очень прочные и стойкие к нагрузкам. Готовые модели, напечатанные из Nylon Green Tough, можно сгибать.

Подойдет для изготовления готовых изделий или функциональных прототипов.

Технология печати: DLP/LCD/LED

Длина УФ волны: 405 нм

Твердость по Шор: 68D

Удлинение при разрыве: 130%

Предел прочности на разрыв: 19 МПа

Ударная прочность по Изоду:23,79 кДж/м2

Цветовая палитра: зеленый

Ваза из Phrozen Nylon Green Tough

Тестовая модель

Оправа для очков

Phrozen TR300 Ultra-High Temp

TR300 Ultra-High Temp позволяет быстро изготавливать прочные, ударо и термостойкие изделия (до 160 градусов). От конкурентов фотополимер выгодно отличается небольшим временем засветки (на 3D-принтерах серии Phrozen Sonic 1,3 секунды на слой).

Phrozen TR300 подойдет для изготовления термостойких и прочных изделий. Например, это может быть модель для последующей термоформовки или изготовление промышленные макета.

Технология печати: DLP/LCD/LED

Длина УФ волны: 405 нм

Твердость по Шор: 80D

Предел прочности на разрыв: 32 МПа

Ударная прочность по Изоду: 8 кДж/м2

Удлинение при разрыве: 2%

Цветовая палитра: серый

Phrozen Onyx Rigid Pro410

Основные свойства моделей изготовленных из Onyx Rigid Pro410 - это изумительная детализация и прочность. Смола разработана в партнерстве с Henkel и предназначена, в первую очередь, для домашних мастерских.

Фотополимер отлично подойдет для моделей с обилием мелких деталей, которым нужна высокая детализация. Или для инженерных/функциональных моделей, в которых важна высокая точность и прочность.

Технология печати: DLP/LCD/LED

Длина УФ волны: 405 нм

Цветовая палитра: Черный

Подставка для планшета

Ваза для фруктов

Настенный держатель для специй

Настенная вешалка

Гибкие

Изделия из таких смол будут похожи на силиконовые или резиновые. Такие фотополимеры позволяют получить гибкие и прочные функциональные изделия, стойкие к разрывам.

Phrozen Biege Flex

Это смола, разработанная для изделий, которые должны быть прочными и немного гибкими. Phrozen Biege Flex подойдет для функциональных моделей, которые должны иметь небольшую гибкость.

Технология печати: DLP/LCD/LED

Длина УФ волны: 405 нм

Твердость по Шор: 65D

Предел прочности на разрыв: 40 МПа

Модуль упругости: 192 МПа

Цветовая палитра: бежевый

Бюст Харли Квин

Миниатюра из Phrozen Biege Flex

HARZ Labs Industrial Flex

По своим свойствам, готовые изделия из HARZ Labs Industrial Flex, напоминает полиуретан. Изделия из него получаются эластичные и очень прочные.

HARZ Labs Industrial Flex подойдет для изготовления прокладок или любых других моделей, в которых важна мягкость и прочность на разрыв.

Industrial Flex можно использовать как добавку для других смол HARZ Labs. Это позволяет повысить гибкость и прочность готовой модели. В зависимости от соотношения смолы можно добиться разной степени гибкости готового изделия.

Технология печати: DLP/LCD/LED

Длина УФ волны: 405 нм

Твердость по Шор: 63D

Удлинение при разрыве: 103%

Прочность на растяжение: 13 Н/мм2

Цветовая палитра: прозрачный

Объем: 0,5 кг 1 кг

Различные прокладки, напечатанные из HARZ Labs Industrial Flex

ESUN Flex

Гибкий и прочный материал с хорошей износостойкостью. Хорошее сопротивление на разрыв и точность позволяют использовать ESUN Flex в инженерных моделях.

Например изделия, которые должны быть прочными и гибкими одновременно. Это могут быть инженерные прототипы или функциональные модели.

Все материалы добавляются пользователями. При копировании необходимо указывать ссылку на источник.

В данной статье хочу поделиться своим опытом изготовления печатных плат с помощью жидкого (или баночного) фоторезиста со всеми особенностями процесса. Так как на просторах интернета очень много статей и видео, посвящённых исключительно плёночному фоторезисту. А в тех немногих материалах по жидкому - изготавливают платы с такими крупными дорожками, которые можно нарисовать чуть ли не пальцем. Попутно проведу сравнение с другими методами изготовления печатных плат. В статье будет большое количество картинок (что не отменяет чтение текста), которые будут иллюстрировать основные этапы процесса изготовления (заранее извиняюсь за качество фото, снимал их на не очень качественный телефон). Возможно, моя статья подтолкнёт сторонников ЛУТа наконец-таки перейти на более современный метод, или поможет переманить любителей плёночного фоторезиста на "свою сторону". Но, обо всём по порядку.

Современная промышленность (в основном - китайская) предлагает радиолюбителю несколько вариантов фоторезиста: плёночный, баночный, аэрозольный и готовый текстолит с нанесённым слоем фотополимерного материала (по крайней мере, те, о которых я знаю). Из перечисленных четырёх, я пробовал только два первых. Поэтому, проведу их сравнение, опишу их достоинства и недостатки. Сравнивать методы я буду со своей точки зрения, учитывая свой опыт их применения и принцип - максимально хорошее качество с минимальными затратами.

Начнём с пленочного. Основные его достоинства - это равномерный слой нанесённого материала, отсутствие запахов, а также все общие достоинства фоторезиста, такие как точность рисунка и маленькая ширина нанесённых дорожек. Зато недостатков масса: очень слабая адгезия (он отлипает при проявке, он отлипает при травлении, он отлипает даже при наклеивании!). Возможно, мне попадался не очень качественный материал, хотя я пробовал разные виды от разных продавцов (естественно из Китая). Плохо смывается: вроде на плате плёнки не осталось при проявке, а начинаешь травить плату - большая часть не протравливается! Также плёночный фоторезист требует идеальной подготовки текстолита, иначе вы получите кучу пузырьков, которые потом никакими иголками и разглаживаниями не уберёшь. Кто-то скажет: "Его же можно наклеивать под водой!". Тогда появляется ещё один недостаток - так как вода в кране очень жёсткая, после контакта с ней - верхняя защитная плёнка прилипает к среднему фоторезистивному слою и отрывается вместе с ним, а адгезия материала к плате становится ещё хуже. Последний, по моему мнению, недостаток - необходимость дополнительного оборудования - ламинатора для "правильного" нанесения материала. А это значительно удорожает метод, к тому же, ламинатор будет занимать свободное место и собирать пыль.

Перейдём к баночному фоторезисту. Основные его достоинства - наличие минимального набора оборудования, стабильная повторяемость результатов, отличная адгезия к фольге текстолита (просто, зубами не оторвёшь!), относительно несложное нанесение материала при определённой сноровке, а также все общие достоинства, характерные для всех фоторезистов.

Но и он не идеален и имеет свои недостатки: он жутко воняет (просто ужасно, что-то среднее между ПФ-115 и нитролаком). Второй недостаток - неравномерный слой материала при простых способах нанесения (который, кстати, не особо влияет на качество защитного рисунка, по крайней мере в разумных пределах). В идеале баночный фоторезист надо наносить с помощью трафаретной сетки аналогично паяльной маске или аэрографом, но это опять же сильно удорожает метод.

Хватит теории, давайте переходить к практике. Сначала перечислю, что нам понадобится:

- фольгированный стеклотекстолит или гетинакс, естественно.

- сам баночный фоторезист (на Aliexpress)

- кальцинированная сода.

- 646 растворитель.

- принтер (лазерный или струйный).

- плёнка для печати (соответственно, для лазерного или струйного принтера). Скажу сразу - хороший фотошаблон это ключевое требование для получения хорошего рисунка защитного слоя. Чтобы сделать качественную плату с тонкими дорожками, не подойдёт калька, тонкая бумага, пропитанная маслом, скотч, наклеенный на распечатанный лист и смытый водой и другие подручные материалы. Качество будет не лучше или даже намного хуже ЛУТа. И тонкие дорожки у вас никак не получаться.

- ультрафиолетовая лампа (сейчас я использую LED лампу для ногтей, но раньше у меня сначала была самодельная матрица из УФ светодиодов, потом из ленты УФ светодиодов, также неплохо работают и люминисцентные УФ лампы в том числе для ногтей).

- подходящий по размеру кусочек стекла (в идеале - органического, но и обычное не сильно ослабляет УФ-излучение, как пишут некоторые в интернетах).

- желательно иметь паяльную станцию с термофеном, но можно и обычный фен.

- прочие расходные материалы, такие как мелкая наждачная бумага, ёмкости, шприц, ватные палочки, порошковое моющее средство, какой-нибудь материал застелить рабочую поверхность, например - газета (как у меня). Это уже больше для удобства и на ваш вкус.

Как при любом методе изготовления печатной платы, первое, что нам надо сделать - это нарисовать её. Я предпочитаю Sprint Layout, так как она бесплатная, простая и интуитивно понятная, не перегружена лишними функциями, позволяет добавлять свои макросы и многое другое. Хотя, это дело вкуса, главное, чтобы софт позволял распечатывать ваши шаблоны в негативе. На данном этапе из особенностей - я лишь посоветую не рисовать дорожки тоньше 0,3 мм (особенно при печати шаблонов на лазерном принтере, на струйном, возможно получится сделать более тонкие дорожки, но я не пробовал, потому что струйника у меня нет). Почему, объясню позже.

Для примера я буду приводить фотографии процесса изготовления достаточно сложной платы с деталями в SSOP24, TQFP100 и других SMD корпусах с шагом от 0,5 мм, если я не ошибаюсь. Это плата для моего проекта - USB программатора параллельных Flash и EEPROM микросхем памяти.

После того, как нарисовали плату, всё тщательно проверяем (как в поговорке - "семь раз отмерь. "), чтобы потом не резать дорожки на уже готовой плате. Далее нам нужно распечатать фотошаблон. Фотошаблон печатается в негативе (проводящий слой должен быть прозрачным), зеркально (напечатанная сторона должна ложиться на фоторезист, чтобы максимально уменьшить фокусное расстояние). При двухсторонней плате верхний (или основной слой, который у нас будет снизу платы) печатается зеркально, второй слой - без зеркалирования. Не забываем убирать слои шелкографии, обрезки и контура платы. На лазерном принтере печатаем всё минимум в двойном экземпляре. На струйном, не пробовал, но говорят, что краска перекрывает плёнку достаточно хорошо.

Печатать в двух экземплярах на лазерном принтере нужно, потому что шаблон на просвет получается полупрозрачный. И с таким шаблоном будут засвечиваться ненужные участки фоторезиста. Поэтому я накладываю два шаблона один на другой, склеиваю клеем карандашом и совмещаю рисунок на просвет. Можно конечно использовать специальные спреи для "чернения рисунка" или подержать плёнку в парах ацетона. Но это опять же удорожает технологию и, к тому же, работает не со всеми видами тонеров.

Выше я писал, что при печати на лазернике дорожки лучше не делать тоньше 0,3 мм. Всё из-за того, что плёнка для лазерного принтера (особенно дешёвая) даёт термоусадку и рисунок немного деформируется. Поэтому два шаблона, особенно больших плат, бывает сложно совместить точно и приходится идти на компромисс, совмещая рисунок с небольшим сужением дорожек. Таже проблема возникает при совмещения шаблона с отверстиями на плате. Струйный принтер лишён данного недостатка, так как не нагревает плёнку во время печати.

Пример готовых двухслойных шаблонов:

С шаблонами разобрались. Дальше выбираем подходящий по размерам кусочек текстолита. Текстолит можно вырезать без запасов по краям (прямо точь в точь по размеру фотошаблона). А можно обрезать и после, как это сделал я.

Так как я буду делать двухстороннюю плату, то сначала я буду её сверлить. Для этого у меня есть ЧПУ фрезерный станочек. При его отсутствии можно наложить на текстолит напечатанный на бумаге рисунок платы и разметить отверстия или сверлить прямо через бумагу по рисунку.

Для односторонней платы этот этап можно пропустить и сверлить после травления. Двухстороннюю плату тоже можно сразу не сверлить целиком, а лишь просверлить 2-4 отверстия по углам (которые нужно нарисовать при разводке платы) для совмещения фотошаблона с обеих сторон.

Вот как получается на станочке с использованием карбидовых свёрел разного диаметра:

Затем готовим плату для нанесения фоторезиста. Для просверленной платы я использую два типа наждачки: 240-ю для грубой обработки краёв и отверстий и 400-ю или мельче для финишной обработки. Текстолит без отверстий можно сразу шлифовать самой мелкой наждачкой. Всякие извращения, типа потереть ластиком - не подойдут. Поверхность должна быть чуть-чуть шершавая (для лучшей адгезии фоторезиста, как для ЛУТа). После наждачки моем плату с моющим средством (типа "Пемолюкса" и ему подобных). Высушиваем. Должно выглядеть как-то так:

Плата для нанесения фоторезиста готова. Теперь нужно приготовить сам фоторезист. Из банки он достаточно густой, скорее всего для нанесения с помощью трафаретной сетки. Поэтому его надо развести. Покупать для этого чудодейственное "банановое масло" у китайцев, которое они предлагают за баснословные деньги вместе с фоторезистом, смысла нет никакого. Отлично подходит обычный 646-й. Для удобного дозирования я использую шприц.

Неразбавленный фоторезист выглядит так:

Теперь ещё один важный момент. Как разводить фоторезист? Тут надо пробовать самим. Определённых пропорций нет. Это искусство, которое приходит с опытом. Если развести его слишком густо, то слой получится очень толстый и слишком неравномерный. Если слишком жидко, то при сушке будут образовываться "кратеры" непокрытые краской. Скажу только, что разбавленный фоторезист должен быть интенсивной окраски, по яркости раза в два ярче неразбавленного, по консистенции - чуть гуще растворителя.

Далее - наносим краску на плату. Я пробовал наносить кисточкой, как на фотографиях продавца, но получается полная ерунда, сплошные разводы. Я наношу ватной палочкой методом "нашлёпывания" - то есть штампую точками. Получается как-то так.

Не пугайтесь, если слой не совсем равномерный. Главное, чтобы не было "проплешин" краски. Но старайтесь размазывать и разшлёпывать толстые участки краски, иначе вам надоест её сушить. Должно получиться примерно так (как видно, в некоторых местах я подкрашивал ещё одним слоем):

После нанесения краски - сушим. Я это делаю термофеном от паяльной станции. Температуру выставляю 165 градусов. Для ускорения процесса я нагреваю, а затем остужаю плату. И так, обычно, раза три. Когда краска высыхает, она из глянцевой становится матовой. Тут главное не перегреть. Также можно просто ждать, пока высохнет сам или на батарее, но это очень-очень долго. При сушке феном правильно нанесённый слой можно высушить за 1-3 минуты в зависимости от площади платы. И да, хотя фоторезист не особо боится дневного освещения, старайтесь не проводить все манипуляции с ним под прямыми солнечными лучами.

Всё, фоторезист нанесён. Накладываем фотошаблон, совмещаем рисунок с отверстиями и накрываем стеклом, так, чтобы фотошаблон максимально плотно прилегал к плате. При необходимости - чем-нибудь прижимаем стекло.

Далее засвечиваем плату. Время засветки нужно подбирать индивидуально. Оно зависит от мощности лампы, толщины слоя и качества фоторезиста. LED лампы засвечивают намного быстрее, чем люминисцентные. Я засвечиваю LED лампой для ногтей 90-100 секунд. В общем - экспериментируйте. Если недодержать экспозицию, можно при проявке смыть дорожки, если передержать - могут затвердеть переходы между близко расположенными дорожками. Расстояние от лампы до платы примерно 15-20 см.

После засветки - снимаем стекло, фотошаблон и можно проявлять. Для проявки используется раствор кальцинированной соды. Её можно купить в большинстве хозяйственных магазинов. При отсутствии в крайнем случае можно попробовать крепкий раствор пищевой соды или, если есть, слабый раствор щёлочи (например, "Крот" для промывки канализационных труб или ему подобное средство). Я использую вот такую:

Концентрация раствора - на глаз. Но без фанатизма. Воду наливать желательно слегка тёплую.

Погружаем нашу плату в раствор. Почти сразу вы увидите проявляющийся рисунок. Для ускорения проявки я использую мягкую кисточку. Можно поочерёдно окунать в соду и смывать под струйкой воды из крана.

Сушим. Если плата односторонняя подправляем при наличии мелкие недочёты. Я использую тонкий перманентный маркер.

Если плата двухсторонняя, повторяем все действия для второй стороны, начиная от нанесения фоторезиста. Важно! При проявке второй стороны, не забываем проверять первую, на неё наверняка попадёт фоторезист через просверленные отверстия. Просто смываем его проявочным раствором.

После нанесения рисунка на плату - переходим к травлению. Здесь всё стандартно. Я предпочитаю медный купорос, иногда, если есть - хлорное железо. Грею на водяной бане. Крайне не рекомендую травить в перекиси водорода с лимонной кислотой. Не знаю, как всё получается в множественных видео на ютубе, но у меня от пузырьков отваливался и плёночный и баночный фоторезист.

Готовый результат после травления:

Осталась самая малость - очистить плату от краски. В идеале можно опустить плату в раствор "Крота", краска размякнет и отвалится. Получается идеально! Но для этого нужно дополнительное время и химикаты. Я просто удаляю краску с помощью не очень острого кухонного ножа. Получается не очень чисто, но лужению дорожек не мешает.

В принципе - плата готова. Если вы сразу не просверлили отверстия, то лучше это сделать на данном этапе.

Также на этом этапе для двухсторонних плат я делаю переходные отверстия (именно отверстия, а не соединения). Для этого я купил на Aliexpress набор заклёпок (или пистонов) для печатных плат. Я брал размером 0,9х2,5 мм. Это самый маленький размер. Подходят для ножек DIP микросхем, тонких резисторов и конденсаторов и др. Штыревые разъёмы "мамки" еще можно запихать, "папки" уже не влазят. На фото ниже также запечатлён самодельный заклёпочник, выточенный из обычного гвоздя в обычной дрели обычным надфилем.

Расклёпываю молотком, плату ложу на второй молоток.

Готовый результат на картинке ниже. Черные стрелки указывают на готовые отверстия, синяя - на ещё не расклёпанный пистон.

Теперь можно нанести защитный слой на дорожки. Паяльная маска - слишком трудоёмка и дорога. Поэтому я просто залуживаю дорожки и полигоны. Тут уже на любителя. Можно сплав Розе, можно "Жидкое олово" (мне не очень понравилось, раствор быстро выдыхается, слой тонковат и паяется плохо) или самый дешёвый вариант - вручную. Я использую флюс СКФ (это раствор канифоли в спирте, он очень дешёвый и достаточно эффективный). Также им хорошо паять мелкие микросхемы.

Фото не очень хорошего качества. Может показаться, что дорожки с дефектами, но это блеск олова с флюсом.

Далее можно запаивать соединения между слоями платы и детали.

Как обычно накосячил при разводке платы, пришлось "кидать соплю". Очень огорчаюсь, когда так получается. Еще раз повторю - проверяйте трижды плату при разводке!

Качество платы, конечно, далеко от идеала (до "Резонита" или "PcbWay" далеко). Но для домашних поделок очень даже сносно. А главное - дёшево и быстро. При определённой сноровке вы будете штамповать платы данным методом на раз-два! И вряд ли захотите возвращаться к ЛУТу, если использовали его раньше. И не забываем, что фотошаблоны для данного метода можно использовать сколько угодно раз!

На этом, пожалуй, всё. Всем удачи в вашем хобби. Надеюсь, моя статья поможет освоить данный метод новичкам, а бывалые найдут в ней полезные моменты для себя.

AndrejChoo Опубликована: 23.02.2021 0 0

Вознаградить Я собрал 0 0

Здравствуйте! Это обзор доступных фотополимеров для стереолитографической 3D-печати. Стереолитография, по сравнению с FDM, дает куда большую точность и лучшее качество поверхностей, но сами стереолитографические 3D-принтеры и материалы для них были, до недавнего времени, непомерно дороги. Ситуация изменилась с появлением на рынке Wanhao Duplicator 7, самого недорогого фотополимерника. Вместе с ростом его популярности, повысился спрос и на недорогие фотополимерные смолы. Здесь мы рассмотрим несколько образцов таких материалов.

Мы решили сравнить три марки недорогих смол для стереолитографии: Fun To Do, Harz Labs и UV Res. Цены в статье приводятся ориентировочные и могут изменяться.

Параметр, который мы не укажем в характеристиках, так как у этих полимеров он одинаковый — длина волны, при которой происходит полимеризация — общепринятые и самые распространенные 405 нанометров.

Fun To Do

Fun To Do — фотополимерная смола голландского производителя, уже достаточно популярная среди любителей 3D-печати. Это недорогой и качественный продукт, который можно использовать с подавляющим большинством стереолитографических принтеров. К нам на обзор попало три материала этой серии: Standard Blend — для прототипирования и декора, Industrial Blend — для функциональных деталей и Castable Blend — выжигаемый полимер для литья.

Fun to do Standard Blend

Емкость, л: 1

Технология печати: DLP/LCD/SLA

Производитель: Fun To Do

Твердость по Шору, D: 35

Страна производства: Нидерланды

Цена, руб: 4 900

Fun To Do Standard Blend отлично подойдет для бюджетной 3D-печати различного назначения. У смолы высокая скорость полимеризации. Материал совместим почти со всеми стереолитографическими 3D-принтерами. Минимальная толщина слоя — 20 микрон.

Полимер поставляется в трех цветах — красный, натуральный и черный.

Параметры засветки Fun To Do Standard Blend на Flashforge Hunter, а мы печатали именно на нем:

Слой, с: 2

Первый слой, с: 10

Толщина слоя, мм: 0,05

Отпечатанные изделия на ощупь резиноподобные, но хрупкие. Благодаря этому, поддержки очень легко отламываются, не нанося повреждений самой модели. После финальной засветки, “запекания” готовой модели, полимер становится твердым.

Если плохо взболтать черный полимер перед заливкой в принтер, изделия носят зеленоватый оттенок. Такой эффект обнаружился у нас ближе к концу бутылки. Очевидно, полимер надо встряхивать перед каждым применением. Впрочем, как и любой другой.

Если полимер оставить на две недели в принтере, то пигмент полностью осядет на дно. Вообще, конечно, никакой полимер лучше не оставлять на две недели в емкости принтера. Но, вот — есть у нас и такой опыт.

Полимер не прилипает к Fep-пленке, что порадовало, и достаточно легко смывается, модель без затруднений снимается с платформы построения.

Fun To Do Industrial Blend

Емкость, л: 1

Технология печати: DLP/LCD/SLA

Производитель: Fun To Do

Цвет: Натуральный

Твердость по Шору, D: 75

Страна производства: Нидерланды

Цена, руб: 5900

Fun To Do Industrial Blend — промышленный фотополимер высокой прочности с широким температурным диапазоном. Напечатанные им детали не теряют свойств при температурах от -45°С до +225°С. Используется, помимо прочего, для создания мастер-моделей и литьевых форм для работы с силиконом. Поставляется в тех же цветах — красный, черный и натуральный.

Параметры засветки на Flashforge Hunter:

Слой, с: 1,5

Первый слой, с: 12

Толщина слоя, мм: 0,05

Полимер изначально обладает повышенной жесткостью и требует обязательного “запекания” изделий УФ-лампой или интенсивным солнечным светом — без этого они могут потрескаться и загнуться. Полимеризуется качественно и точно, модели внешне ничем не отличаются от Standard и Castable.

Fun To Do Castable Blend

Емкость, л: 1

Технология печати: DLP/LCD/SLA

Производитель: Fun To Do

Цвет: Красный

Твердость по Шору, D: 73

Страна производства: Нидерланды

Цена, руб: 5900

Fun To Do Castable Blend используется для печати литьевых моделей применяемых при литье из различных металлов, в том числе благородных. Прекрасное подспорье в ювелирном деле, при изготовлении произведений искусства, игрушек или утилитарных металлических изделий. Полимер дает высокую детализацию и имеет низкую зольность.

Каких-то специфических требований по работе с Fun To Do Castable Blend нет. Основное отличие — самая долгая, среди полимеров Fun To Do, засветка.

Параметры засветки на Flashforge Hunter:

Слой, с: 2

Первый слой, с: 15

Толщина слоя, мм: 0,05

Все три вида полимеров Fun To Do отличаются высокой точностью, твердостью (после “запекания”), высокой скоростью полимеризации, приятными и яркими цветами.

На фото представлены Catable (красный полимер), Standard (черный) и Industrial (желтый полимер).

Усадка — в пределах заявленных производителем норм.

Модели со сложной структурой получаются хорошо.

Очень аккуратные фигурки.

Такие кубики мы использовали для замера отклонений в размерах.

Всё в пределах нормы.

UV Res

UV Res — фотополимер российского производства. Продолжаем успешное импортозамещение!

На тестах у нас было два полимера этого производителя, о чем читайте ниже.

Также компания выпускает инициатор для полимеров, значительно ускоряющий время полимеризации — на 40-50%, при добавлении около 1% от массы полимера.

Он доступен по предзаказу, ориентировочная цена за упаковку в 5г — 2690 рублей.

Пигментная паста для окрашивания полимера выпускается в упаковке по 10г, ориентировочная стоимость — 1090 рублей за упаковку. Также доступна по предзаказу.

UV Res M001

Емкость, л: 1

Технология печати: DLP/LCD/SLA

Твердость по Шору, D: 55-60

Страна производства: Россия

Цена: по предзаказу, около 10 990 руб.

Фотополимер отечественного производства UV Res M001 предназначен для печати моделей различного назначения. Сохраняет идеальное соотношение жесткости и функциональности в готовых изделиях. Подходит для печати мастер-моделей. Сохраняет прочность и твердость при температуре до 120 градусов Цельсия.

Один из самых точных полимеров, что были на тестах.

Отличия от Fun To Do — прилипает к пленке, приходится использовать шпатель для слива полимера из ванны. Средний по густоте. Выпускается в одном цвете.

Параметры засветки на Flashforge Hunter:

Слой, с: 5

Первый слой, с: 20

Толщина слоя, мм: 0,05

UV Res M111

Емкость, л: 1

Технология печати: DLP/LCD/SLA

Твердость по Шору, D: 75-80

Страна производства: Россия

Цена: по предзаказу, около 12290 рублей.

Отличие от полимера M001 — изделия из M111 способны сохранять прочность и жесткость при температурах до 200 градусов. Менее точный и более медленный.

Параметры засветки на Flashforge Hunter:

Слой, с: 8

Первый слой, с: 30

Толщина слоя, мм: 0,05

Harz Labs

HARZ Labs Model

Полимеры Harz Labs на тестах были представлены одним наименованием — HARZ Labs Model, но в трех цветах: Красный, Вишневый и Черный.

- смолы

- стереолитография

- 3d-печать

- 3d-принтер

- фотополимерный 3d принтер

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

В течении нескольких месяцев наша команда занимается разработкой фотополимерной смолы. В настоящее время мы вплотную подошли к испытаниям. Практически все компоненты фотополимера изготавливаются в России. Цена на него не будет зависеть от курса доллара или евро.

При производстве смолы перед сотрудниками лаборатории ставилась задача получить после полимеризации твёрдый, абс подобный материал, способный к максимально быстрой полимеризации с минимальной усадкой. При этом нужно было предусмотреть возможность добавления красителей без потери этих свойств.

Первые эксперименты показали, что сделать подобный материал из российских компонентов возможно. Главные трудности были связаны с паразитной засветкой и слишком глубоким отверждением. Но вот эта проблема решена. Выкладываю несколько фотографий готового изделия, напечатанного из нашей смолы на b9creator. Толщина слоя — 50 мкр. Время засветки — 3.487. Засветка первых двух слоёв — 15 сек.

1-ая модель тестовая. Диаметр около 5 мм, толщина около 2 мм. Качество фотографий оставляет желать лучшего, но пока возможность снять на нормальный фотоаппарат нет. Модель можно найти здесь

Фотополимер не требует постобработки и последующего облучения УФ.

Выпускаться фотополимер будем в 5 цветовых решениях: зелёный, красный, жёлтый, синий, чёрный. По цене скажу чуть позже. Будет зависеть от стоимости производственной линии.

Ищем людей, имеющих возможность протестировать фотополимер на своём принтере. В дальнейшем обещаю хорошие скидки и подарки.

Также ищем партнёров и дилеров для продажи фотополимера.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

После очередного свидания с наждачкой, шпатлевкой и PLA пластиком я всё-таки решился купить фотополимерный 3d принтер (DLP). Это такая штуковина, которая печатает, засвечивая ультрафиолетом специальную смолу. Известны сравнительно высоким качеством печати, и до недавнего времени абсолютно неподъемные для бюджета среднего гражданина. Недавно на пикабу был пост про такой, так что я решил немного добавить информации и показать пару новых штук, которые на нём напечатал.

Основательно прошерстив интернет, выбрал Anycubic Photon (не реклама. или реклама. хз, я просто расскажу как есть). Вышло весьма бюджетно для такой техники. Принтер уже собранный, и довольно симпатичный, компактный. Не заставляя вас ждать, покажу что из этого дела вышло:

В оригинале этот замок был раз в 100 больше, а потом кому-то пришло в голову распечатать его как тестовую модель для фотополимерника, то что на фото высотой около 4см. Очень красивая полупрозрачная смола.

Сделанный в подарок Железный Трон из Игры Престолов, высота

Ведьмачий медальон для себя любимого, ибо фанат.

Всё это не подвергалось никакой обработке, помимо отламывания и зашкуривания небольшого количества поддержек. Трон был без поддержек вообще, медальон — только сзади. Так что поверхность на фото — "честная". Слои 0.022-0.025мм, и это даже не предел. Видно, что качество просто офигительное, я на такое даже не надеялся!

Из минусов, как я уже писал в коментах:

— стойкий запах смолы (сожители вас возненавидят, да и вряд ли это химическое чудо полезное, надо делать вытяжку)

— общая "грязь" процесса извлечения модели (готовьте перчатки и респиратор!)

— относительно дорогие расходники (4-5к+ за литр смолы)

— пересылка таких жидкостей через границу запрещена, так что заказывать придётся "дома"

— сложно заметить запоротую печать вовремя

— хрупкий итоговый материал (но хорошо шкурится)

— периодические крэши (видимо из-за кривой китайской флешки).

В целом, я в восторге и всячески рекомендую данный агрегат, если вы всерьёз занялись этим грязным делом. Из полезного могу посоветовать использовать Photon File Validator, способный исправлять мелкие косяки не самого умного на свете слайсера.

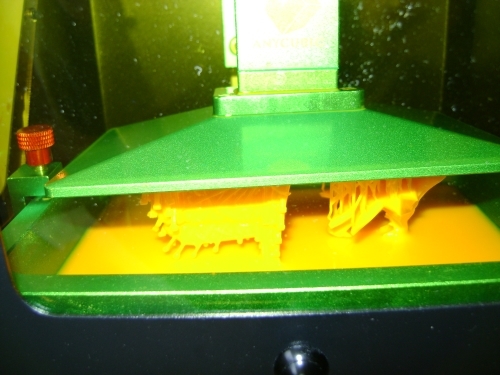

Выглядит процесс печати как-то так (печатает оно вверх ногами, оранжевая — это смола):

Также была приобретена УФ диодная лента для сушки деталей (народ также использует сушилки для ногтей для этого), на нашем "палящем" солнце всё застывает уж слишком долго:

По процессу есть одно клёвое отличие от FDM принтеров: засвечивается сразу весь слой, а значит скорость печати зависит только от высоты и толщины слоя. Т.е. можно "упаковать" кучу мелочи в один файл рядом и запустить, не тратя лишний раз время. Что я, собственно, и делал.

Ещё одна особенность: печатать "стенку" с небольшим процентом infill’а, как FDM принтеры обычно делают, просто так нельзя, нужно специально готовить модель (напр. с помощью Meshmixer), и делать дырки для слива смолы из полостей. Увы, софт любит нещадно глючить при обработке сложных моделей, и вообще довольно требователен к её "корректности", так что иногда приходится как следует посидеть за редактором.

А теперь конкурс, кто угадает, детали чего напечатаны на следующей фотке, получит от меня плюсик)

Для работы по фотополимерной технологии при помощи экспонирующих камер потребуется:

- Экспонирующая камера

- Компьютер

- Лазерный чёрно-белый притер (с разрешением не менее 600 dpi)

- Расходные материалы:

- Фотополимер

- Плёнки для получения негативного изображения с лазерного принтера (Kimoto, Lomond, 3M.)

- По желанию - защитная пленка ( в рулоне)

- Субстрат

- Тонер или очернитель негатива

- Липкая резина(бордер или бордюрная лента - кто как называет) (он же корпус : ручная или автоматическая) на которую крепят сделанное клише.

Описание этапов изготовления печати из фотополимера

1.Cоздать макет печати :

![Первый этап - создать макет]()

Макет печати отрисовать с нужными данными на компьютере в любой программе и инвертировать в негативное (черно-белое) изображение.

Мы предлагаем для создания макета печати программу CoralDraw и в помощь "новичкам" диск - "Печати и штампы. Защитные элементы" ( 3000руб.), с большим выбором макетов, шрифтов, шаблонов и изображений.![Второй этап - распечатать макет]()

Распечатать на лазерном принтере с разрешением не менее 600 dpi на матовой пленке Kimoto или прозрачной LOMOND (обратите внимание на качество негатива).

3.Обработать тонером негатив :

![Третий этап - обработать тонером негатив]()

Негатив обработать тонером, после чего тёмный фон должен потемнеть. Используйте оригинальные картриджи и тонер.

4.Поместить негатив на стекло :

![Четвёртый этап - поместить на стекло]()

Намочив обратную сторону пленки, негатив поместить лицевой стороной вверх на стекло, предварительно смоченное водой (для лучшего прилипания).

5.Негатив накрыть защитной плёнкой ( по желанию) :

![Пятый этап - накрыть плёнкой]()

Негатив накрыть сверху защитной плёнкой ( по желанию). Разглаживающими движениями выгнать остатки воды из под плёнки (для предотвращения образования пузырьков воздуха и лучшего контакта).

6.Обклеить бордюрной лентой :

![Шестой этап - обклеить лентой]()

Обклеить по периметру бордюрной лентой, ограничивающей пространство для полимера, при этом в углах оставить разрывы.

7.Залить негатив фотополимером :

![Седьмой этап - залить фотополимером]()

Равномерно, не обрывая струю, залить негатив фотополимером и удалить образовавшиеся пузырьки, выдувая воздухом из резиновой груши или острым предметом (скрепкой, зубочисткой, иголкой).

![Восьмой этап - накрыть плёнкой-субстратом]()

Накрыть плёнкой-субстратом (На полимер шершавой стороной! Наружу глянцевая!), начиная с середины, как показано на рисунке. Касаемся без надавливания центра полимера пленкой и просто отпускаем края-они сами расправятся и лягут на полимер.

9.Накрыть вторым стеклом :

![Девятый этап - накрыть вторым стеклом]()

Накрыть вторым стеклом полученную композицию и зажать по краям зажимами (канцелярские зажимы покупаются отдельно в любой канц.магазине).

10.Поместить в экспонирующую камеру :

![Десятый этап - поместить в экспонирующую камеру]()

Поместить стеклянную кассету в экспонирующую камеру лицевой стороной вверх.

![Одиннадцатый этап - установить время экспонирования]()

На цифровом таймере установить время экспонирования, которое в большей степени зависит от свойств фотополимера. Для полимера марок VX55, ROEHM со стороны прозрачной плёнки (первое время) оно равно примерно 20 -30 сек. Запустить таймер нажатием кнопки CD. При этом таймер начнёт обратный отсчёт времени, а внутри появится голубое свечение от ламп.

12.На таймере установить время экспонирования :

![Двенадцатый этап - установить время экспонирования]()

13.Разделив стекла отделить негатив :

![Тринадцатый этап - разделив стекла отделить негатив]()

Осторожно разделив стекла, отделить от фотополимера только негатив и защитную тонкую плёнку. Субстрат (прозрачный) от печати не отделять. После снятия затвердевшего полимера со стекол, часть его остается жидким, поэтому затем его нужно промыть.

ВНИМАНИЕ!

Очень часто начинающие изготовители нарушают технологию изготовления , а именно в составе печати обязательно должна быть жёсткая основа печати - субстрат ! Это пленка имеет две стороны одна из которых шершавая сторона накладывается на фотополимер, а гладкая - служит в дальнейшем для приклеивания на скотч (на оснастку, на корпус). Её не надо отделять от фотополимера после процесса изготовления !

Для примера: если приводить сравнение - представьте человека, у которого нет костного скелета, так и печать без субстрата.![Четырнадцатый этап - промыть клише]()

Для очистки от не затвердевшего полимера, клише хорошо промыть с помощью щетки и моющего обезжиривающего средства типа Fairy, Золушка под тёплой (не горячей) проточной водой.

15.Клише поместить в воду :

![Пятнадцатый этап - поместить в воду]()

Клише поместить в ванночку с водой в экспонирующую камеру на 7-10 минут для затвердения.

16.Срезать лишний полимер :

![Шестнадцатый этап - срезать лишний полимер]()

Вырезать клише, срезать весь лишний полимер. Срезать аккуратно не задевая бортики, иначе печать будет забракована. К этому этапу надо отнестись очень внимательно, чтобы не пришлось повторить всё с начала.

17.Клише наклеить на оснастку :

![Семнадцатый этап - срезать наклеить на оснастку]()

Готовое клише наклеить на оснастку.

![Семнадцатый этап - срезать наклеить на оснастку]()

Оснастку для клише можно выбрать и купить в нашем магазине

в разделе "Штемпельная продукция"В нашем магазине посетите раздел Всё для фотополимерной технологии где можно приобрести расходные материалы.

Дефекты печатных форм, причины их возникновения и способы устранения

Причины возникновения:

- Большое время экспонирования со стороны подложки;

- Недостаточная очистка от не затвердевшего полимера;

- Исчерпан ресурс ламп.

Способ устранения:

- Уменьшить экспозицию со стороны подложки;

- Тщательно промыть клише;

- Заменить в экспонирующей камере лампы.Причины возникновения:

- Очень маленькое время экспонирования со стороны подложки;

- Недостаточное время экспонирование со стороны негатива;

- Наличие грязи, пузырьков воздуха на прозрачных элементах негатива;

- Исчерпан ресурс ламп. .

Способ устранения:

- Увеличить время экспозиции;

- Почистить негатив или распечатать новый;

- Заменить лампы.Причины возникновения:

- Излишне продолжительное время экспозиции со стороны подложки.

Способ устранения:

- Уменьшить время экспозиции со стороны подложки.Причины возникновения:

- Недостаточное время экспозиции со стороны подложки.

Способ устранения:

- Увеличить время экспозиции со стороны подложки.Причины возникновения:

- Недостаточное количество полимера;

- Часть формы находится за границами рабочего поля экспонирующей камеры.

Способ устранения:

- Полностью заполнить фотополимером ограниченное бордером пространство;

- Поместить форму в область рабочего поля экспонирующей камеры.Причины возникновения:

- Недостаточное время вымывания;

- Недостаточно высокая температура воды.

Способ устранения:

- Увеличить продолжительность вымывания и тщательность промывания клише;

- Увеличить температуру воды.Причины возникновения:

- Недостаточная оптическая плотность черных участков негатива

Способ устранения:

- Изготовить качественный негатив;

- Обязательно обработать тонером.Причины возникновения:

- Недостаточное время дубления под слоем воды;

- Клише плохо промыто;

- Вода для дубления грязная (непрозрачная).

Способ устранения:

- Увеличить время дубления;

- Хорошо промыть клише;

- Заменить воду.Помимо фотополимерной технологии мы предлагаем

изготовление печатей, штампов и факсимиле методом лазерной гравировки, по флэш-технологии, изготовление рельефных печатей, пломбиров и пломбираторов, Гербовые печати, печати с защитой.

Вы можете приобрести у нас в магазине всё необходимое оборудование, оснастку и следуя строго по инструкциям заняться самостоятельным изготовлением, а можете доверить производство нам и забрать готовые изделия без лишних трат. В основе работы компании лежат ответственность и внимательность сотрудников, заказ любой степени сложности выполняется качественно, в кратчайшие сроки, с учётом всех пожеланий

Помогают в этом современное оборудование и высококачественная продукция ведущих производителей.

Наша компания - один из лидеров российского штемпельного бизнеса – изготовитель печатей и штампов, производитель традиционной оснастки, крупнейший поставщик продукции Shiny, GRM, Trodat и Colop и оказания услуг в этой сфере.

У нас существует лояльная Партнёрская скидочная программа для штемпелеизготовителей и оптовиков, есть разные варианты сотрудничества.Для того, чтобы оформить или забрать заказ, нет необходимости куда-либо ехать!

Вы можете прислать письмо в свободной форме для заказа штемпельной продукции, оборудования и полиграфии на Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.Смотрите варианты способов оплаты

Мы всегда рады видеть вас в нашем офисе .

Читайте также:

webdonsk.ru

webdonsk.ru