Фильтр подготовки воздуха для покраски своими руками

Добавил пользователь Владимир З. Обновлено: 10.09.2024

Видео с подробным обзором как организовать пневмолинию для покраски авто! Отвечаем на вопросы: - как подобрать .

Салют Сплитяне! В прошлом выпуске я покрасил тачку! Но мало кто задумывается что же нужно сделать перед покраской .

Главный Механик - Самоделка , Своими Руками , Влагоотделитель , Осушитель для компрессора , Сделай и себе такой .

Простым и понятным языком о том как должна быть устроена линия подготовки и подачи сжатого воздуха , от самых .

Подготовка воздуха для покраски авто очень важна. Пневмолиния это: компрессор, фильтр масловлагоотделитель для .

Во всем здрасте маленький обзорчик в бирже апгрейт постели мы воздух наконец-то магистралью перенесли вот сюда в .

Всем привет решил снять очередное видео про воздух в покрасочную камеру сделал осушители воздуха из водяного .

Компрессорное оборудование бывает разного типа. Одни подают чистый воздух, а другие — загрязнённый. Эта классификация разделяет оборудование по типу масляного снабжения. Принято считать, что агрегаты, работающие без заправки маслом, способны обеспечить минимальный уровень очищенного потока.

Это не является недостатком или недоработкой конструкции. Компрессор такого типа нашёл своё широкое применение в различных рабочих процессах, которые не требуют качественной предварительной подготовки воздушной массы. Модели без масляной ёмкости оснащаются фильтрационной системой. Для этого используют влагоотделитель для компресса, который способствует разделению масляных компонентов и поступающего воздушного потока.

Описание устройства

Под влагоотделителем подразумевают фильтрационное средство высокого качества. Оно обеспечивает оптимальные характеристики при работе оборудования, а также очищает состав воздушной среды, которая выпускается пневматической системой. Современные модели компрессоров нередко дополняют панельным или масляным фильтром, который выполняет тщательную подготовку рабочей смеси.

Это немаловажный этап фильтрации для пневматической системы, которая занимается обслуживанием негабаритного инструмента. Стандартные модели влагоотделителей для компрессоров чаще используют в автомобильных мастерских, а также на производственных линиях, где рабочие выполняют большой объем лакокрасочных операций.

В результате тщательной очистки и переработки пневматическая система выпускает воздух, в котором отсутствуют частицы влаги. Благодаря своим свойствам влагоотделители используют для правильной работы и эксплуатации пескоструйного строительного аппарата.

Принцип работы

Влагоотделитель начинает обрабатывать сжатый воздух перед подачей его в пневматическое оборудование. Важно помнить, что краскопульты нельзя использовать без этого устройства, чтобы оно не вышло из строя раньше времени, а также для обеспечения высокого качества нанесения краски на поверхность. В процессе фильтрации струя проходит этап очистки, поэтому из воздуха удаляются мелкодисперсные жидкие частицы, а также мелкие твердотельные элементы.

В зависимости от типа и конструкции устройства принцип действия влагоотделителя может немного изменяться. Сегодня среди большого и разнообразного выбора представлены следующие варианты:

- вихревые;

- силикагелевые;

- циклонные.

Чаще всего используют вихревые и циклонные устройства влагоотделителей для оборудования компрессора. Устройство помогает эффективно задерживать частицы воды благодаря искусственно созданному завихрению воздушного потока.

Жидкость оседает на поверхности стенок, поэтому в пневматическую систему поступает чистый сжатый воздух. Чтобы обеспечить максимальную эффективность работы влагоотделителя, внутреннее пространство дополнено лопастями. Когда они приводятся в движение, то тщательно собирают водяные и масляные частицы. Они выводятся в специальный отводчик для конденсата. Жидкие фракции задерживаются и блокируются при помощи мембран.

Технические характеристики

Размер фракции влияет на качество очистки воздушной массы. Аппараты для промышленного применения используют для тонкой водной подготовки. Они отсекают мелкие частицы, размер которых составляет около 5 мкм. Чаще всего стандартные модели влагоотделителей оснащены фильтрами, фракция которых составляет около 15 мкм.

Во время выбора особое внимание нужно обращать на уровень поддерживаемого давления. В большинстве случаев фильтр для компрессора среднего звена функционирует в режиме 7 бар. Этот параметр не влияет на качество итоговой работы. Но пользователи должны учитывать план соответствия фильтра к компрессорам. Сопоставлять нужно уровень мощности и нагрузки, которые возникают во время циркуляции сжатого воздуха под давлением внутри системы.

Виды влагоотделителей

Существует несколько типов влагоотделителей, которые используют для бытовых и промышленных целей. Перед покупкой нужно определить задачи и сопоставить их с техническими характеристиками, чтобы подобрать оптимальный тип влагоотделителя. Среди большого и разнообразного выбора можно найти:

- вихревые фильтры;

- модульные системы для очистки сжатого воздуха;

- влагомаслоотделитель для компрессора.

Особенности последнего типа устройства заключается в эффективной очистке от воды, твёрдых элементов и масла. Их устанавливают на масляные компрессоры, которые могут интенсивно обрабатывать детали при помощи смазочного состава. Крупные производственные предприятия с большим объёмом работы нередко используют и модульные системы фильтрации.

В такой конструкции влагоотделитель — это функциональный и важный компонент, но он не служит в качестве самостоятельного рабочего фильтра.

Управление модульной системой осуществляется контроллером, который подаёт разные команды не только фильтру, но и другим узлам в агрегате.

Критерии выбора

В зависимости от области применения, изменяются и требования к очистке. Если нужно покрасить поверхность при помощи пневматического пистолета, но необходимо обратить внимание на маленькую пропускную способность фильтра. Лучше отдавать предпочтение тонкой очистке.

Во время производственного процесса могут быть минимальные требования к качеству фильтрации. Но в таком случае особое внимание уделяется объёмам выпуска. Специалисты рекомендуют смотреть на перечень инородных частиц, которые собирает фильтр. Оптимальное решение — влагомаслоотделитель для компрессора, которые обрабатывает из воздушной струи частицы воды и масла.

Если для работы необходим фильтр для сбора излишков влаги, то можно приобрести и осушители. Но они не гарантируют высококачественное избавление от разных фракций, частиц и инородных тел.

Изготовление своими руками

Самодельный влагоотделитель состоит из старого или использованного пропанового баллона, штуцера и трубок. Заготовку для корпуса устанавливают в вертикальном положении. К верхней части необходимо приварить штуцер для входа воздуха. Специалисты рекомендуют смещать его ближе к краям баллона. Далее, необходимо сделать входной патрубок, для которого можно использовать трубу.

Для отвода влаги делают отверстие, оснащённое клапаном. Оно должно располагаться в нижней части конструкции. На этом этапе во время изготовления влагоотделителя необходимо продумать, выполнить расчёты и сделать наполнитель. В качестве сорбирующего материала используют древесную стружку, которое можно наполнить внутреннюю нишу баллона. Важно помнить, что нельзя плотно укладывать ёмкость. Внутри системы воздух должен циркулировать свободно.

Влагоотделители адсорбционного типа

Чтобы сделать такой влагоотделитель своими руками для использования в компрессорах, необходимо использовать масляные и водяные фильтры от автомобиля. Не нужно изменять первоначальное расположение корпуса, штуцеров и спускного устройства для сбора конденсата.

Вводное отверстие фильтра необходимо изменить. Для этого устанавливают трубку из прочной стали. Чтобы обеспечить стабильную работу устройства лучше всего использовать встроенный фильтр. Второе отверстия плотно закрывается резьбовой пробкой. Чтобы она лучше держалась, сажать её необходимо на герметик.

Между внутренней стенкой корпуса и наружным диаметром фильтра есть кольцевой пространство. Его необходимо заполнить адсорбентом. Человек, который самостоятельно делает влагоотделитель, должен помнить, что поглощение влаги должно происходить постепенно. Для этой цели используют резиновые уплотнительные кольца.

Они могут использоваться для разделения внутреннего пространства корпуса на три зоны. Если влагоотделитель будет использоваться нечасто, то внутреннее пространство и кольцевой зазор можно заполнить силикатным гелем. После этого можно собирать устройство и обрабатывать соединительные элементы. При соблюдении этих правил можно сделать влагоотделитель для компрессора своими руками с минимальными затратами.

Чтобы рассчитать требуемое количество силикатного геля, необходимо использовать следующую формулу: на 830 л/мин сжатого воздуха берут 1 кг адсорбирующего вещества. Силикатный гель является регенерируемым веществом. Чтобы возобновить его первоначальные свойства, необходимо поместить вещество в духовку на 2-3 часа. Специалисты рекомендуют использовать силикатный гель, который имеет цветовой индикатор. Когда поры будут наполнены влагой, то цвет изменится, и можно его подсушить.

Требования для установки

При эксплуатации влагоотделителя необходимо учитывать несколько основных правил и требований:

- Устанавливать устройство можно строго в вертикальном положении и надёжно фиксировать его внутри корпуса.

- Во время подключения нужно проверить направление движения воздуха.

- Если покупать готовую конструкцию, то на корпусе направление указано в виде стрелок.

При соблюдении этих правил влагоотделитель будет функционировать правильно и обеспечит высокое качество.

Преимущества фильтров циклонного типа

Влагоотделители значительно упрощают работу пневматического пистолета и компрессора. Они обеспечивают стабильную работу техники. Можно выделить следующие преимущества фильтров циклонного типа:

- простая конструкция;

- приемлемая стоимость;

- максимально высокая эффективность;

- удержание крупных частиц конденсата;

- простое техническое обслуживание;

- регенерация и полное восстановление первоначальных свойств;

- обеспечение предварительной грубой очистки.

Влагоотделители для компрессоров и пневматических пистолетов являются эффективным инструментом, без которого невозможно представить работу этой техники. Они качественно подготавливают сжатый воздух к дальнейшему применению. Фильтры отделяют первичную влагу, частицы масла, а также загрязнения разной фракции и другие твёрдые частицы. Любая пневматическая сеть должна оборудоваться влагоотделителем, который очистит воздух для дальнейшего применения.

Сжатый воздух — основа пневматической системы. Его качество важно для правильной, бесперебойной работы пневмоинструмента. Для фильтрации, осушения, регулировки давления можно использовать как модульный блок подготовки воздуха для компрессора, так и отдельные устройства. Далее мы рассмотрим каждое из них подробнее.

Устройства подготовки сжатого воздуха

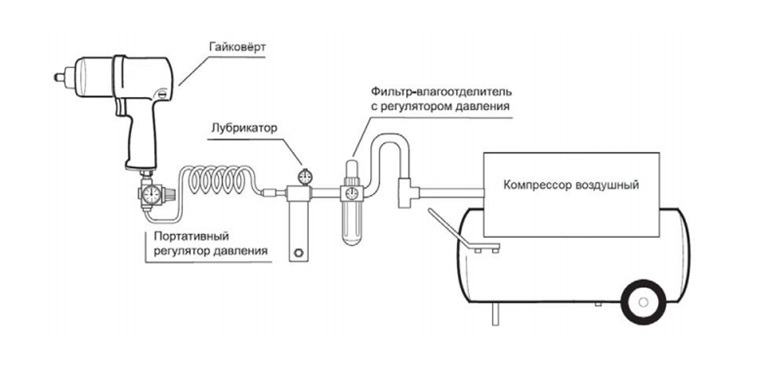

Инженерами разработано много приспособлений для улучшения параметров воздушного потока, выходящего из компрессора. В зависимости от вида пневмоинструмента, условий окружающей среды и производственных потребностей, количество этапов подготовки сжатого воздуха бывает разным. Например, на первой схеме для подключения гайковерта применена простейшая комбинация из фильтра-регулятора и лубрикатора (маслораспылителя). Для удобства настройки давления дополнительно применен портативный регулятор с манометром.

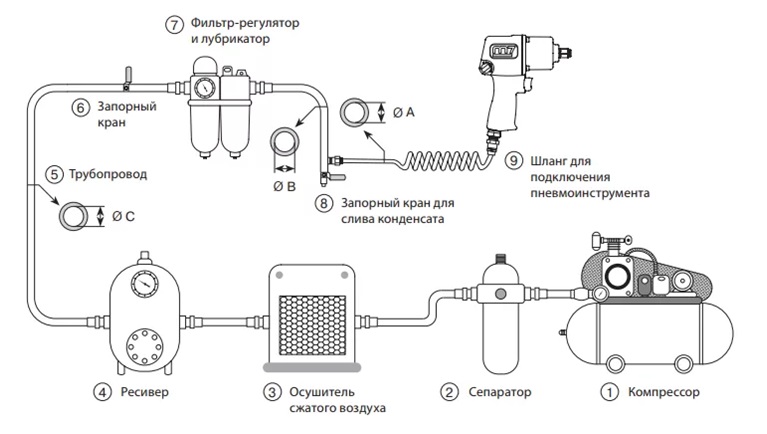

На второй схеме система сложнее. Кроме блока подготовки воздуха (фильтр + регулятор + лубрикатор) в нее добавлены сепаратор, осушитель, второй ресивер.

По назначению устройства подготовки сжатого воздуха бывают следующих видов:

Далее рассмотрим каждую из категорий подробнее.

Фильтрация

Выходящий из компрессора воздушный поток обычно теплый, влажный, загрязненный пылью и компрессорным маслом. Следовательно, первый шаг в подготовке воздушной массы – это удаление веществ, которые мешают нормальной работе пневмоинструмента и сокращают срок его службы.

Борьба с водным конденсатом

Пары воды снижают эффективность пневматической системы. При выходе из компрессора они охлаждаются, отчего появляется конденсат, который:

Сепараторы, влагоотделители, осушители

Для первичного удаления жидкостей часто используется циклонный сепаратор (фильтр-влагоотделитель, влагомаслоотделитель), либо двухступенчатая система, состоящая из воздухоохладителя и циклонного сепаратора. Во втором случае воздушный поток сначала охлаждается вентилятором, а затем конденсат задерживается влагоотделителем. Удаление задержанной жидкости выполняется вручную или благодаря клапану автоматического слива.

При температурах окружающей среды ниже 10°С системы циклонного типа теряют эффективность. Кроме того, они не обеспечивают глубокой очистки от влаги, на которую способны осушители сжатого воздуха.

Распространено несколько видов воздухоосушителей:

1. Мембранные. Внутри них находятся мембраны из волокон, которые задерживают частицы влаги. Обычно это фильтры на 5 мкм (микрон). К их достоинствам относятся доступная стоимость, простота, компактность, энергонезависимость. Главные минусы: низкий рабочий ресурс, невысокая пропускная способность.

2. Адсорбционные. Они состоят из двух колон, заполненных алюмагелем, селкагелем, цеолитом. Обеспечивают высочайшую степень сушки, поэтому применяются в электронной, пищевой, медицинской, военной, космической промышленности. Адсорбционные осушители эффективны при температурах ниже 0°С. Основные минусы: это оборудование дорогое, требующее значительных расходов на обслуживание (замену активного вещества).

3. Рефрижераторные. Они охлаждают воздушный поток, чтобы содержащиеся в нем пары воды превратились в конденсат, который затем удаляется наружу. Холодильные осушители сжатого воздуха устанавливают на пневматические линии промышленных предприятий. Они отличаются выдающейся производительностью, долговечностью. Главные недостатки – крупные габариты, высокая стоимость.

Механическая очистка фильтрами

Загрязняющие вещества в виде твердых частиц попадают в пневмосистему из окружающей среды, а также в результате коррозии или износа деталей компрессора. Грубые стандартные фильтры удаляют частицы размером 40 мкм и более. Фильтрация частиц размером от 10 до 25 мкм нужна для высокоскоростных пневматических инструментов, исправной работы контрольно-измерительных приборов. Фильтрация <= 10 мкм необходима для работы воздушных подшипников, миниатюрных пневматических двигателей.

Если нужно недорого купить воздушный фильтр в Минске, обратите внимание на фильтр-влагоотделитель Forsage F-AF802 . Он эффективен при температурах 5-60°С, удаляет частицы до 10 микрон. Размер присоединительной резьбы — 1/4 дюйма.

Среди фильтров с резьбой 3/4 дюйма популярен Forsage F-YQF5000-06 . Он гарантирует тонкость очистки 5 микрон, а его пропускная способность достигает 8500 л/мин.

При распылении краски или подаче дыхательных смесей требуется удалять частицы размером менее 1 мкм. Для задержания таких мелких частиц применяют фильтры-коалитеры.

Не рекомендуется выполнять более тонкую очистку, чем нужно, поскольку ультратонкие фильтры быстро загрязняются и блокируют пневмомагистраль. В крайнем случае, перед ними нужно устанавливать фильтры грубой очистки.

Маслоотделители

Масло из компрессора считается загрязняющим веществом. Оно утратило смазывающую способность, поэтому должно быть отфильтровано. Масло присутствует в воздушной массе в трех формах:

1. масляно-водная эмульсия,

Что до масляных паров, то их количество обычно ничтожно мало и на работу пневмооборудования не влияет. Эти пары удаляют только при переработке продуктов питания, производстве лекарств и подаче воздуха для дыхания, для чего применяют фильтры-коалитеры или адсорбирующий слой активированного угля.

Внимание: всегда точно определяйте степень загрязнения, чтобы установить подходящий фильтр. Правильный выбор сводит к минимуму затраты на энергию, техническое обслуживание.

Регулировка

У каждого пневматического инструмента свое оптимальное рабочее давление, превышение которого не улучшает производительность, а повышает износ деталей. Напор сжатого воздуха необходимо снижать до уровня, рекомендованного в руководстве по эксплуатации. Как правило, давление в ресивере компрессора примерно на 20% выше, чем используемое пневмоинструментом. Такая разница гарантирует циклическую работу компрессора.

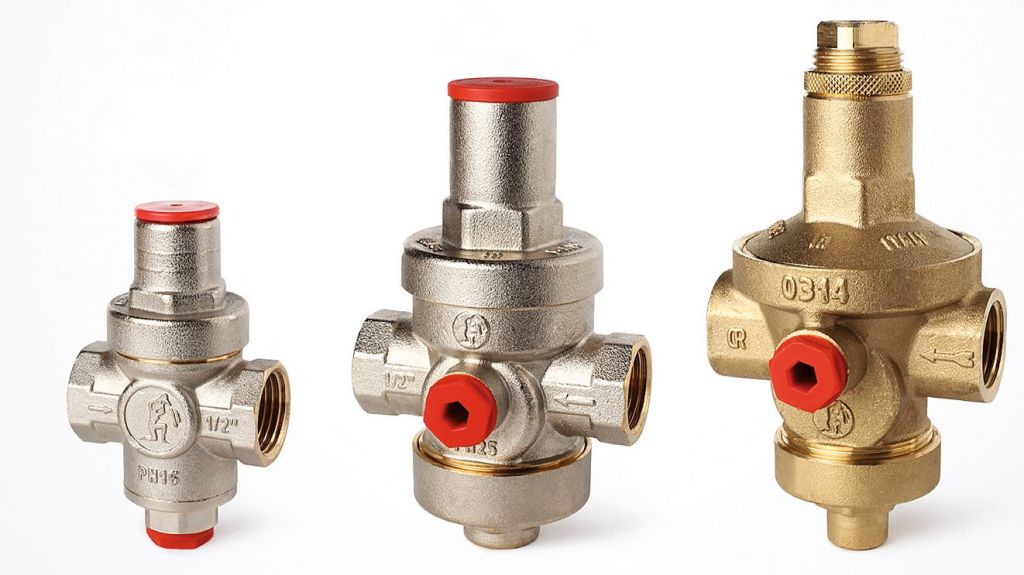

Регуляторы давления

Эти устройства помогают устанавливать постоянное давление на выходе (независимо от значения на входе) и управлять расходом воздуха (поддерживать постоянное давление на выходе независимо от расхода). Точность регулировки зависит от типа и стоимости конкретного устройства.

Распространены регуляторы давления четырех видов:

Большинство регуляторов общего назначения относятся к мембранному типу. Устройства поршневого типа используются, если нужна большая пропускная способность без увеличения габаритов.

Среди потребителей в Минске большим спросом пользуются недорогие модели регуляторов Forsage F-2381 , Rock FORCE RF-704214 .

Автоматические регуляторы непрямого действия обычно управляются дистанционно. Они отличаются высоким быстродействием, точностью. Эти устройства применяются там, где необходим большой, непрерывный и стабильный воздушный поток.

Прецизионные регуляторы быстро реагируют на малейшие изменения давления. Они обеспечивают высокую точность управления и постоянное стабильное давление на выходе, независимо от колебаний давления на входе и воздухопотребления пневматической системы.

Регуляторы специального назначения могут относиться к любому указанному выше типу, но отличаются нетипичным исполнением. Например, это модели с корпусами из нержавеющей стали, с рычагом вместо вентиля и т.д.

Фильтры-регуляторы

Нередко производители комбинируют фильтры и регуляторы в едином компактном блоке. Такое решение экономит место и снижает стоимость. Комбинированные устройства одновременно очищают и регулируют воздушный поток.

Рассмотрим несколько популярных моделей. Forsage F-AFR802 представляет собой компактную связку из фильтра-влагоотделителя на 10 микрон, регулирующего клапана с ручным управлением и механического манометра. Присоединительная резьба — 1/4 дюйма.

Модель Rock FORCE RF-702412 устанавливается на резьбу 1/2 дюйма. Этот фильтр-регулятор обеспечивает тонкость очистки до 5 микрон, при этом его пропускная способность 2800 л/мин.

Манометры

Эти контрольные приборы измеряют давление в пневмосистеме. Они бывают цифровыми и механическими, обычно используются в связке с регуляторами.

В топе востребованных на рынке моделей находятся цифровые манометры Forsage F-SDG-100 и Rock FORCE RF-SDG-100 . На фоне конкурентов они выделяются ударопрочным обрезиненным корпусом, а также хорошо читаемым ЖК-дисплеем.

Распыление или добавление смазочного масла

Следующий важный шаг в подготовке сжатого воздуха — это введение масляной смазки, чтобы защитить пневмоинструмент от износа. Однако добавление масла в воздушный поток нужно не всегда. Оно противопоказано при распылении жидкостей, нанесении лакокрасочных покрытий на поверхности, накачивании шин, продувке деталей, очистке поверхностей, при пескоструйных работах. Таким образом, для аэрографов, краскопультов, пескоструйных аппаратов введение смазки не требуется, зато оно нужно для гайковертов, молотков, ножниц, граверов, шлифмашинок и прочего инструмента вращательного или возвратно-поступательного действия.

Для распыления масла используются аэрозольные лубрикаторы (маслораспылители). Они бывают портативными и стационарными. Портативные маслодобавители устанавливаются непосредственно на входе в инструмент.

Стационарные маслораспылители встраиваются в пневмомагистраль на некотором расстоянии или объединены с фильтрами и регуляторами в единый блок подготовки воздуха (модульные группы с индикатором).

Например, высоким спросом среди профессионалов пользуются стационарные лубрикаторы Rock FORCE RF-705214 и RF-705412 с присоединительной резьбой 1,4 и 1,2 дюйма соответственно.

В качестве блока подготовки воздуха для покраски часто используются модульные группы с индикатором. Примерами могут служить модели Forsage F-AFRL802 и Rock FORCE RF-7004012 . Они сразу включают в себя фильтр с регулятором и маслораспылителем.

Защита

Пневматические системы следует оснащать предохранительными устройствами для защиты от избыточного давления. Номинальное рабочее давление компонентов пневмосистемы обычно ниже уровня, создаваемого компрессором. Если по каким-либо причинам регуляторы не способны поддерживать безопасное рабочее давление, то расположенные за ними компоненты быстро изнашиваются и выходят из строя. В этом случае самое распространенное средство защиты — это предохранительный клапан. Он удерживает давление в системе на постоянном уровне, которое обычно несколько ниже безопасного уровня.

Предохранительные перепускные клапаны

Перепускные клапаны должны срабатывать, если давление в системе превышает рабочее, поэтому их настраивают на значение несколько выше, чем у регуляторов.

Клапаны плавного пуска

В некоторых случаях следует позаботиться о плавном запуске. Нагрузка при запуске приводит к ненужному износу движущихся частей пневмооборудования. Клапаны плавного пуска предотвращают такие проблемы.

Они пропускают воздух от компрессора к пневматической системе постепенно, с контролем скорости нарастания давления. Эти устройства дорогие, поэтому более экономно устанавливать их рядом с оборудованием, для защиты которого они предназначены, чем устанавливать большой клапан для всей пневмосистемы.

Заключение

Степень подготовки сжатого воздуха зависит от потребностей конкретного производства. При этом используются широкая номенклатура фильтрующих, регулирующих, защитных и добавляющих масло устройств. В магазине Redmaster вы можете купить модульный блок подготовки воздуха для компрессора или любое отдельное устройство, будь то фильтр, осушитель, регулятор, лубрикатор или манометр.

Крайне нежелательно подключать пневмоинструмент к компрессору напрямую. В инструмент должен попадать воздух определенного давления. Слишком высокое давление опасно для механизма, а слишком низкое давление не дает пользоваться устройством по назначению.

Также для правильной работы инструмента важна чистота воздуха. Из компрессора воздух идет влажным и грязным. Такой воздух плохо влияет на работу инструмента, увеличивает риск поломки, ускоряет износ и загрязнение.

Чтобы избежать подобных проблем воздух после компрессора нужно подготовить перед попаданием в инструмент.

Очистка сжатого воздуха

Предварительную очистку воздуха производит сам компрессор, но этого недостаточно. В случае с масляными компрессорами воздух загрязняется конденсатом, отработанным маслом и ржавчиной в самом баке.

Воздух из безмаслянных компрессоров тоже нужно очищать. Хотя это проще.

Для удаления из сжатого воздуха конденсата, пыли, масла, ржавчины и других загрязнений используется фильтр. Фильтр ставится как можно ближе к инструменту и как можно дальше от компрессора. Так он удержит максимум мусора и влаги. Также рекомендуется охладить воздух перед попаданием в фильтр. Для этого длина шланга от компрессора до фильтра должна быть хотя бы в 5-10 метров. Желательно использовать спиральный шланг. Так воздух успеет охладиться и сконденсироваться до попадания в фильтр.

У разных инструментов отличаются требования к чистоте воздуха. В устройствах, где воздух используется для запуска привода, не обязательно добиваться максимальной очистки. Достаточно обезопасить механизм от вредоносных воздействий. У пневмоинструментов, где воздух нужен для распыления вещества, требования к чистоте более жесткие. Для этого существуют фильтры различных типов:

- Фильтр грубой очистки – задерживает крупные частицы. В зависимости от модели минимальный размер удерживаемых частиц может быть 20 мкм, 10 мкм или 5 мкм. Воздух, прошедший через такой фильтр, безопасен для механизма пневмоинструмента. Подходит для степлеров, нейлеров, гайковертов, шлифмашинок и прочих подобных инструментов.

- Фильтр тонкой очистки – удерживает частицы размером до 3 мкм, 1 мкм или 0,01 мкм в зависимости от модели. Получаемый воздух достаточно чистый для распыления краски, лаков и т.п.

- Угольный фильтр – удаляет запахи, газы, а также пары масла и кислот. Устанавливается после фильтра тонкой очистки. Воздух достаточно чистый для использования в медицинском оборудовании, пищевой и химической промышленности.

Для получения более чистого воздуха последовательно подключается несколько фильтров. Воздух должен идти от фильтра для частиц большего размера к фильтру для частиц меньшего размера. Угольный фильтр устанавливается в самом конце.

Не используйте плотные фильтры, если в этом нет необходимости. Воздуху тяжелее пройти через плотный фильтр. Это увеличивает нагрузку на всю систему.

Со временем в системе очистки скапливается конденсат. Если конденсата слишком много, то его нужно удалить, иначе качество очистки ухудшится. Для очистки используется клапан слива конденсата. Клапан бывает ручным или автоматическим. Ручной дешевле, но для очистки приходится на время останавливать работу. Автоматический клапан очищается сам, когда скапливается определенное количество конденсата. Конденсат сливается в дренажную систему или в специальную емкость. Если условия производства требуют раздельной утилизации масла и конденсата, то для этого используется сепаратор. Грязную воду можно спустить в канализацию, а вот масло утилизируется отдельно.

В некоторых случаях невозможно достаточно осушить нужные объемы воздуха с помощью фильтра. Из компрессора воздух выходит горячим. Чем выше температура воздуха, тем сильнее он удерживает влагу. Для профессионального снижения уровня влажности воздуха вместе с фильтрами используется осушитель воздуха.

Осушитель воздуха предотвращает образование конденсата. Вместе с влагой из воздуха частично уходит грязь и масло. Также снижается риск коррозии оборудования и предотвращается рост микроорганизмов.

При описании работы осушителей используется понятие точка росы под давлением. Это температура, при которой уровень влаги в сжатом воздухе достигает 100%. Если температура упадет ниже этого значения, то влага начнет конденсироваться. Чем ниже влажность, тем ниже должна упасть температура для дальнейшей конденсации влаги. Поэтому эффективнее осушитель, работающий при более низких температурах.

Осушители воздуха бывают двух типов:

- Рефрижераторные осушители – охлаждают сжатый воздух, благодаря чему влага конденсируется. Работают при температуре не ниже + 3 °C. Простая и надежная конструкция, не требующая особого обслуживания. Работает даже с грязным воздухом. Подходит для большинства типов производства.

- Адсорбционные осушители – влагу поглощает адсорбент. Устройство защищено от обледенения и работает даже при отрицательных температурах, вплоть до – 70 °C. Позволяет удалить из воздуха максимум влаги. Необходим для электронной, медицинской и пищевой промышленности. Это дорогое и сложное оборудование, требующее особой эксплуатации. Крайне нежелательно попадание грязного воздуха. Примерно раз в три года нужно менять адсорбент.

Контроль давления

Для хорошей работы пневмоинструмента давление воздуха должно оставаться стабильным. Но на пути к инструменту давление воздуха неизбежно падает. Также возможны колебания давления, связанные с особенностью организации производства. Даже длинна и положение шлангов влияют на давление. Чем длиннее пневмомагистраль, тем сложнее отслеживать и регулировать давление.

Регулятор давления (редуктор) позволяет отслеживать и регулировать давление сжатого воздуха. Снижает давление воздуха до установленного значения. У разных редукторов отличается диапазон регулирования. Чем шире диапазон регулирования, тем точнее устанавливается давление. Уровень давления отображается на манометре.

Воздух подается в инструмент равномерно, без перепадов давления. Нагрузка на всю систему снижается. Желательно, чтобы шланг от редуктора до пневмоинструмента был не более 5-10 метров в длину. Так проще точно регулировать давление воздуха, попадающего в инструмент. Если уровень давления в системе критический, то регулятор производит аварийный сброс давления.

Регулятор давления используется в системах с одним компрессором и несколькими разными инструментами. Можно одновременно подключить пневмоинструменты, работающие на сжатом воздухе с разным уровнем давления.

При выборе регулятора обратите внимание на его пропускную способность. Чем она выше, тем больше воздуха может проходить через устройство. Если пропускная способность недостаточна, то инструменты не будут получать нужное количество воздуха. Это снизит скорость и качество работы. Такое происходит даже при использовании мощного компрессора.

При работе с большими объемами воздуха используется ресивер. Используется для снижения нагрузки на компрессорный насос. Это особенно важно для поршневых компрессоров, которые сильно изнашиваются при работе без перерывов. Желательно, чтобы поршневой компрессор работал не более 36 минут в час. Ресивер накапливает сжатый воздух и охлаждает его. Когда в компрессоре заканчивается воздух, то он выключается, а система берет воздух из ресивера.

Ресивер подбирается под компрессорный насос. Если объем ресивера слишком большой, то для его заполнения насосу придется работать на износ.

Ресиверы могут подключаться последовательно или параллельно. Во втором случае увеличивается пропускная способность системы и сглаживаются перепады давления.

Смазка инструмента

Для работы пневмоинструментам нужна постоянная смазка. Для этого периодически приходится прерываться и закапывать масло прямо в сам инструмент. Это отнимает время и отвлекает от работы.

Для пневмоинструментов используется масло с вязкостью 32

Для автоматической смазки используется лубрикатор (маслораспылитель). Лубрикатор устанавливается после фильтра и редуктора. Он добавляет нужное количество масла для инструмента в поток очищенного воздуха. Воздух подсасывает и распыляет масло, после чего оно летит в сам инструмент. Пневмоинструмент смазывается прямо во время работы.

Не используйте лубрикатор в системах, где воздух используется для распыления. Часть масла будет попадать в струю воздуха.

Длина шланга от лубрикатора до инструмента не должна быть больше 10 метров. Иначе масло просто не долетит до инструмента. Лучше всего поместить лубрикатор выше инструмента, чтобы маслу было проще добраться до цели.

Все сразу

В некоторых случаях дешевле и удобнее использовать блок подготовки воздуха. Это упрощает и уменьшает схему. Устройство объединяет в себе сразу несколько функций. Выпускается в двух вариантах: фильтр-регулятор и фильтр-регулятор-лубрикатор. Во втором случае устройство имеет две колбы. В первой колбе собирается масло, конденсат, пыль и т.д., а в другой колбе залито масло для пневмоинструмента. После чего подготовленный воздух направляется в инструмент. Блок подготовки воздуха ставится как можно дальше от компрессора и как можно ближе к инструменту.

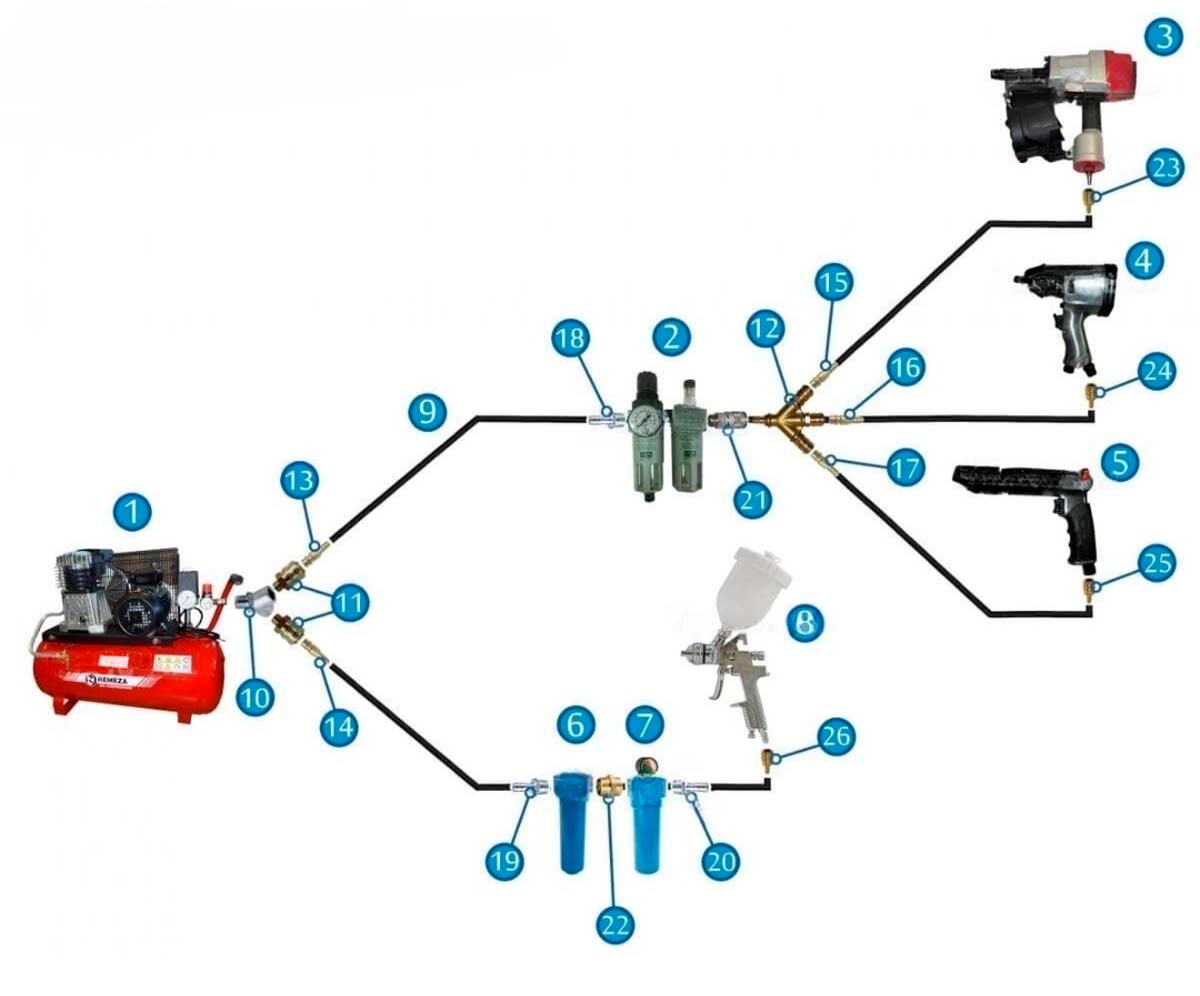

На схеме ниже показано как правильно подключать пневмоинструменты. Верхняя линяя показывает, как правильно подключить инструменты, где воздух используется для запуска привода. Для большинства пневмоинструментов рекомендуется именно такой тип подключения. Нижняя линия показывает, как подключать инструменты, где воздух используется для распыления.

| 1 | Компрессор |

| 2 | Блок подготовки воздуха фильтр-регулятор-лубрикатор 5-15 мкм |

| 3 | Пневматический пистолет |

| 4 | Пневматический гайковерт |

| 5 | Пневматическая дрель |

| 6 | Фильтр 3 мкм |

| 7 | Фильтр 0,01 мкм |

| 8 | Краскопульт |

| 9 | Шланг |

| 10 | Переходник Y - образный (блистер) FUBAG |

| 11 | Муфта быстросъемная - резьба наружная |

| 12 | Быстросъемный тройник 3xМАМА - 1xПАПА |

| 13 - 17 | Быстросъемная ПАПА х елочка |

| 18 - 20 | Переходник - елочка (с обжимным кольцом) блистер FUBAG |

| 21 | Быстросъемная МАМА х наружная резьба G1/4 |

| 22 | Штуцер 3/8н-3/8н |

| 23 - 26 | Быстросъемная МАМА x елочка |

Фитинги и шланги используются для соединения частей пневмомагистрали друг с другом.

Фитинги бывают самых разных форм и размеров: штуцеры, переходники, тройники, отводы и т.д. Это упрощает создание сложных разветвленных схем. Они хорошо держаться, при этом их легко демонтировать и снова соединять. Мы не рекомендуем крепить шланги без использования фитингов. Такие соединения ненадежны и опасны.

Шланги тоже бывают различной длинны и формы. Подбирайте удобные для ваших условий работы. Главное использовать шланг с нужным внутренним диаметром. Эта цифра указывается в паспорте инструмента.

Заключение

Подготовка воздуха очень важна при использовании пневмоинструмента. Если последуете советам из этой статьи, то ваш инструмент будет работать правильно и эффективно. Вероятность поломок снизится, а срок службы увеличится.

Читайте также:

webdonsk.ru

webdonsk.ru