Электрофлотатор своими руками

Добавил пользователь Дмитрий К. Обновлено: 01.09.2024

Электрофлотация - метод очистки сточных и промывных вод, технологических растворов гальванического производства и производства печатных плат от загрязнений в виде взвешенных веществ, фосфатов и гидроксидов металлов, суспензий, смолистых веществ, эмульгированных веществ, нефтепродуктов, индустриальных масел, жиров и поверхностно-активных веществ.

Для интенсификации процесса электрофлотации и повышения эффективности очистки, обычно, существует предшествующая стадия нейтрализации кислых или щелочных компонентов, перевод ионов металлов в труднорастворимые соединения, т.е. образование твёрдой фазы, флокуляция и (или) коагуляция.

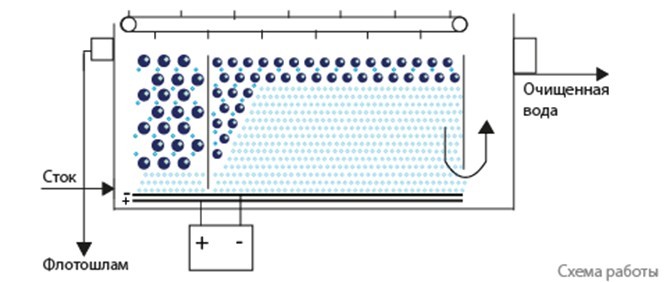

Метод электрофлотационной очистки заключается в пропускании постоянного электрического тока через водный раствор и получении мелкодисперсных пузырьков водорода и кислорода, образующих с флокулами загрязнений (гидроксиды тяжелых металлов, нефтепродукты, масла, поверхностно-активные вещества и т.д.) устойчивые агрегаты, которые всплывают на поверхность и образуют флотошлам.

Этот процесс применяется при очистки сточных вод промышленных предприятий от:

- нефтепродуктов;

- масел;

- органических загрязнений;

- ионов тяжелых металлов;

- взвешенных веществ;

- ПАВ.

Основные преимущества электрофлотационных установок HYDRIG

- небольшие капитальные затраты;

- высокое качество очистки;

- простота обслуживания;

- минимальное время обработки;

- широкий диапазон применения.

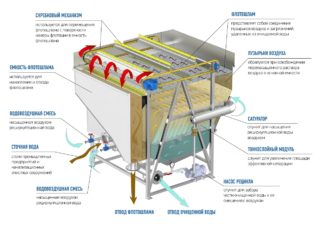

Процесс очистки сточных вод в электрофлотационных установках HYDRIG серии E-FL полностью автоматизирован. Загрязненная вода, обработанная реагентами, подается в приемную камеру, затем переливается через перегородку в основную камеру.

В результате электролиза на поверхности нерастворимых электродов происходит активное выделение пузырьков газа, которые, поднимаясь вверх, захватывают коллоидные частицы загрязнений и выносят их на поверхность, образуя флотошлам. Образующийся флотошлам удаляется скребковым механизмом в направлении против течения воды во флотаторе в шламоприемный карман.

Очищенная вода направляется на последующие стадии очистки или в канализацию.

Механический скребок представляет собой цепной скребковый механизм, размещенный на рамной конструкции с установленными на нем электроприводом и редуктором.

В электрофлотационных установках HYDRIG серии E-FL используются нерастворимые электроды.

В процессе работы электродов выделяются кислород и водород, для их отвода необходимо наличие вытяжной вентиляции.

Эффективность

Степень очистки в элеткрофлотационных установках может достигать 99,9%, т.к поток жидкости практически ламинарный и не происходит разрушение агломератов образовавшихся из флотокомплексов и пузырьков газа.

В электрофлотационных установках для проведения процесса флотации используют газообразные продукты – водород и кислород, выделяющиеся на электродах при электролизе обрабатываемой воды. На катоде происходит разряд молекул воды с образованием водорода:

На аноде процесс окисления сопровождается выделением кислорода:

Электроды выполняют в виде пластин, однако чаще их изготавливают в виде проволочной сетки из меди или нержавеющей стали. Оптимального распределения по размерам газовых пузырьков, а также газонаполнения достигают варьированием плотности тока на электродах.

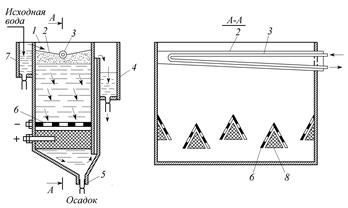

При горизонтальном расположении электродов во флотационной камере на них могут оседать твердые частицы, которые нарушают нормальную работу аппарата. Имеются конструкции электрофлотатора (рис. 5.3), позволяющие избавиться от указанного недостатка, в котором аноды выполнены в форме трехгранных призм, расположенных в шахматном порядке на дне аппарата. Катоды представляют собой отдельные проволочные сетки, изогнутые под углом и расположенные над анодами параллельно граням.

Рис. 5.3. Электрофлотатор с анодами в форме трехгранных призм:

1 – корпус; 2 – наклонный желоб; 3 – трубопровод теплоносителя; 4 – выпускная камера; 5 – выпускной штуцер; 6 – катод; 7 – приемная камера; 8 – анод

Очищаемая вода поступает в приемную камеру 7, откуда переливается во флотационную камеру, в которой насыщается пузырьками газа. Пузырьки газа флотируют загрязняющие компоненты на поверхность, где частицы скапливаются в виде пены, которая удаляется по наклонному желобу 2. Внутри желоба проходит трубопровод 3 с горячей водой. Пенообразная масса в результате нагрева частиц гаснет и стекает в сборник. Освобожденная от взвешенных частиц вода переливается в камеру 4 и удаляется из аппарата. Частицы, которые тяжелее воды, опускаются вниз и выводятся через штуцер 5.

Недостатком рассмотренных конструкций является вероятность образования в процессе электролиза взрывоопасной смеси газов – 2/3 водорода и 1/3 кислорода. Известны конструкции флотаторов, в которых анодное пространство отделяется от катодного диафрагмой, препятствующей смешению газов. В качестве материала для диафрагмы используют хлорированные или асбестовые ткани, которые пропитывают смолами для уменьшения их пористости.

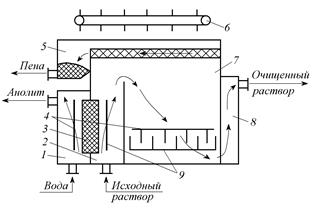

В многокамерных электрофлотаторах, в одной из камер катодное пространство отделено от анодного ионообменной мембраной, водный поток направляется раздельно в анодную и катодную части камер (рис. 5.4).

Рис. 5.4. Электрофлотатор с электрокорректором рН:

1 – анодная камера электрокорректора рН; 2 – катодная камера электрокорректора рН; 3 – анионообменная мембрана; 4 – анод; 5 – приемник пены; 6 –пеносборник; 7 – камера электрофлотационной доочистки; 8 – гидрозатвор; 9 – катод

Исходный раствор направляется в катодное пространство первой камеры, после чего поступает во вторую – основную флотационную камеру. В катодном пространстве вследствие протекания реакции (5.11) происходит смещение равновесия в реакции диссоциации воды и изменение рН воды вплоть до значений, соответствующих образованию нерастворимых гидроксидов тяжелых металлов, присутствующих в качестве загрязняющих компонентов. Таким образом обеспечивается электрохимическая коррекция рН вместо реагентной обработки, поэтому первую камеру называют электрокорректором рН. Для полного осаждения металлов из растворов в виде гидроксидов металлов необходимо в катодной камере поддерживать значения рН на некотором определенном уровне.

Однако катодная камера выполняет помимо указанной и другие функции:

- газонасыщение раствора, необходимое для осуществления флотационного процесса;

- обессоливание раствора вследствие миграции анионов в анодную камеру;

- образование гидроксидов катионов металлов.

Наиболее важной функцией является все же изменение кислотности обрабатываемого раствора в катодном пространстве, поэтому необходимая токовая нагрузка в корректоре рН должна определяться исходя из функции

Q = F(CMe + K), (5.13)

где Q – удельный расход электричества, А·ч/л; CMe – концентрация ионов металлов, ммоль/л; K – константа, зависящая от содержания других примесей в растворе; F – число Фарадея, Кл/моль.

Эффект обессоливания за счет удаления анионов в анодную камеру может быть определен из выражения:

где Са – изменение концентрации анионов в растворе при переносе их через анионообменную мембрану; tа – селективность анионообменной мембраны, доли единицы (tа = 0,8…0,9).

Изменение кислотности анионита может быть определено по выражению:

где Q – удельный расход электричества, А·ч/л; – выход по току реакции образования кислорода на аноде; F – число Фарадея, Кл/моль.

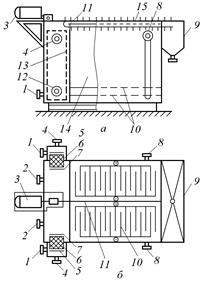

В трехкамерном электрофлотаторе (рис. 5.5) камера 5 выполняет функции корректирования значения рН раствора, а камеры 6, 7 выполняют роль флотационных камер.

Соотношение объемных плотностей тока, А/л, в камере корректора рН и флотационных камерах составляет примерно 10:1. Как видно из этого соотношения, значительная часть энергии тратится на изменение рН раствора и обеспечение связывания ионов металлов в нерастворимые формы гидроксидов.

| Рис. 5.5. Электрофлотатор с электрокорректором рН, выполненным в виде трехкамерного электролизера: а – вид сбоку; б – вид сверху; 1 – патрубок ввода католита; 2 – патрубок ввода сточной воды; 3 – привод пеносборного устройства; 4 – патрубок вывода католита; 5 – катод; 6 – катионообменная мембрана; 7 – анод; 8 – патрубок вывода очищенной воды; 9 – шламоприемник; 10 – комплект электродов секции электрофлотационной доочистки; 11 – перегородка секции электрофлотационной доочистки; 12 – сливной патрубок; 13 – переливная перегородка; 14 – корпус; 15 – пеносборник |

Количество газа, генерируемого в электрофлотаторе, можно определить по выражению

где Vo – объем газа, м 3 , выделяющегося при нормальных условиях; – объем газа, м 3 , выделяющегося при прохождении 1 кА·ч (электрохимический эквивалент); t – время обработки, ч; Bт – коэффициент использования тока (выход по току), доли единицы; n – число пар электродов; = 0,418 м 3 /(кА·ч).

Объем влажного газа в реальных условиях определяют по уравнению

где W – парциальное давление насыщенных водяных паров при 20 о С, равное 2,3 кПа; В – давление в системе, кПа; Р – атмосферное давление при нормальных условиях, кПа.

Метод электрофлотации имеет ряд существенных преимуществ перед другими способами флотации сточных вод. Однако применение этого метода связано с необходимостью предварительной очистки сточных вод от грубодисперсных загрязнений; в некоторых случаях требуется также и очистка поверхности электродов и межэлектродного пространства от механических примесей и замасливающих веществ. Кроме того, электрофлотация не всегда обеспечивает требуемую степень очистки сточных вод, что вызывает необходимость интенсификации процесса путем дополнительного применения коагулянтов или насыщения обрабатываемой жидкости газами в напорных электролитических сатураторах. Последнее является более прогрессивным решением, для реализации которого разработаны различные конструкции аппаратов (рис. 5.6).

В электросатураторе насыщение жидкости газами осуществляется путем растворения в ней электролитически генерируемых на аноде и катоде газов. В качестве анодов применяются титан ВТ1-0, покрытый диоксидом рутения ОРТА, катодами служит нержавеющая сталь. Оптимальная анодная плотность тока 5 А/дм 2 , напряжение – 9-10 В. Из электросатуратора насыщенная газами жидкость дросселируется во флотационную камеру, где за счет снижения давления до атмосферного происходит выделение растворенных в воде газов и флотирование загрязнений в поверхностный слой жидкости, откуда пенный продукт направляется на дальнейшую обработку.

Флотация – удаление не способных к смачиванию мелкодисперсных примесей из сточных вод с помощью специально создаваемых пузырьков газа. Грязная пена, образующаяся при этом, оказывается на поверхности и ликвидируется. Для работы применяются различные виды устройств – флотаторов. Эффективность процесса во многом определяется их техническими характеристиками, продуктивностью и автоматизацией.

Конструкция и назначение флотаторов

Очистка жидкости производится с помощью флотационных блочных установок. Основными узлами аппаратов являются:

- емкость с насосом, который смешивает кислород с жидкостью и реагентами;

- танк флотации с клапаном для устранения избытков воздуха;

- дегазатор для удаления остаточного кислорода.

Флотационные блоки не применяют как самостоятельные инструменты очищения. Их используют в комплексе на очистительных установках промышленных предприятий и автомоек, поскольку они требуют подготовки – обработки канализационных стоков механическим путем.

Схема действия

Принцип работы флотационной установки довольно простой:

- Стоки попадают в рабочую емкость, где обогащаются мелкодисперсным воздухом.

- Смесь поступает во флотационную камеру, где идет взаимодействие гидрофобного мусора с пузырями газа.

- Постепенно происходит уменьшение и разрыв слоя, разделяющего гидрофобные частицы и воздушные пузырьки. Это объясняется изменением поверхностного натяжения воды.

В результате на поверхности жидкости появляется грязная пена. Ее удаление происходит с применением особых грабельных устройств.

Флотация в устройствах – процесс принудительный, когда плотность мусорных частиц искусственно снижается.

Флотационные методики

Классификация флотаторов ведется по способу образования газовых пузырей. Чаще используются такие флотационные методы:

- механический;

- напорный;

- вакуумный;

- биологический;

- электрохимический.

Напорная флотация – это простой способ очистки сточных вод, когда в жидкость добавляют реагенты и под большим давлением с помощью насоса подают кислород. Образуются пузыри по всему объему канализационных стоков. Такой метод нередко используется для очищения жидкости от активного ила. Технология предполагает наличие камеры сатурации.

В электрофлотаторах этого узла нет. Методика не требует электрофлотации и реагентов. Она подразумевает удаление взвесей из жидкости при помощи электрического тока. В электрофлотаторе осуществляется процесс электролиза: на катоде происходит выделение водорода, на аноде – кислорода.

Принцип работы вакуумного устройства заключается в снижении давления ниже атмосферного в емкости для флотации. При этом выделяется воздух, растворенный в воде.

Биологическая флотация – это подогрев осадка после первичной очистки при помощи пара и отстаивание его в течение нескольких дней. Образующиеся бактерии выделяют пузыри газа. Благодаря им осуществляется флотация частиц осадка в пенный слой, где происходит их уплотнение и обезвоживание. В течение пяти дней влажностный показатель можно уменьшить до 80 процентов, что позволяет упростить последующую обработку.

Особенности механической флотации

Флотационных методов механической очистки сточных вод несколько:

- Жидкость перемешивается специальным рабочим колесом с лопастями. Эта методика очищения выполняется без напора и хорошо подходит для удаления из воды крупнодисперсных и волокнистых примесей – волос, нитей, шерстинок.

- Сточные воды выделяются в центрифугу (импеллер). Там они перемешиваются, приобретая однородную структуру. При передвижении загрязненная вода обогащается кислородом, образуются маленькие пузыри. Они способны притянуть даже остатки нефтепродуктов.

- Стоки обогащаются воздухом с применением специальных труб, располагающихся на дне принимающей камеры. Метод именуется пневматическим. Применяется в том случае, когда требуется очищение стоков, являющихся агрессивными для обработки их в импеллере либо безнапорной установке.

При напорной обработке уровень очищения зависит от скорости вращения импеллеров – чем она больше, тем лучше. Но нужно рассчитать точное ускорение. На определенном этапе растет потоковая турбулентность, могут разрушиться хлопья мусора, что снижает эффективность процесса.

Очистка канализационных жидкостей в флотационных блоках механического типа используют, когда в жидкости присутствуют легкие гидрофобные примеси – жиры, остатки нефти, масла.

Если в стоках имеются примеси, которые требуют агрегации, стоит предпочесть иной способ. Из-за значительной турбулентности происходит разрушение молекул загрязнений, и качество очищения резко уменьшается.

Компромисс между механическим и напорным способом – насыщение воды кислородом с применением пористого материала. Направление потока воздуха здесь происходит через особые пластинки с прорезями. Чем тоньше щелевые отверстия в пластинке, тем меньше воздушные пузырьки и лучше очищение.

Преимущества и недостатки

Применение устройств для флотации имеет как достоинства, так и несовершенства. К плюсам причисляются:

- простота обслуживания машин;

- бюджетность большинства способов;

- высокое качество и скорость очищения стоков.

С помощью методики можно удалить большую часть мелкодисперсных примесей, но не все. К недостаткам также можно отнести необходимость в дополнительном использовании реагентов, чтобы повысить степень гидрофорбности грязевых частиц. В случае применения электрического флотатора, требуется точно настроить прибор для создания пузырей необходимого диаметра.

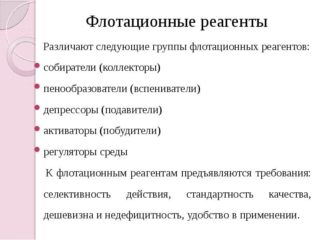

Используемые реагенты

Для повышения эффективности очищения применяются химические вещества-собиратели:

- коагулянты – реагенты, способствующие образованию хлопьев и представляющие собой соли железа и алюминия;

- флокулянты (полиакриламидные соединения) – вещества, создающие более крупные и устойчивые хлопья (флокулы);

- кислотные и щелочные реагенты, позволяющие корректировать pH. Их добавляют в воду, чтобы обеспечить нормальные условия работы двух предыдущих видов реактивов.

Для стабилизации пенообразования применяют также сосновое масло, фенолы, крезол. Они позволяют предохранить воздушные пузырьки от разрушения, делая их упругими. Это способствует удалению большего количества загрязнений из канализационных стоков.

Использование химических реактивов, позволяющих улучшить процесс, требует точного подбора дозировки, что возможно достичь лишь опытным путем.

От чего зависит качество очищения

На эффективность методики влияют следующие факторы:

- устойчивость воздушных пузырей к разрушению;

- равномерность образования пены;

- степень гидрофобности частиц — чем больше этот показатель, тем более активно они взаимодействуют с пузырями воздуха.

Важен и размер пузырей. Большие быстро всплывают, и не успевают захватить молекулы примесей, а маленькие менее прочны.

Применение методики флотации незаменимо для очищения сточных вод от жиров, волокнистых включений, нефтепродуктов, иных загрязнений, не поддающихся осаждению. Этот метод применяют для чистки канализации и при обогащении полезных ископаемых.

Объем электродного отделения зависит от размеров электродной системы. Если рассчитывается горизонтальная установка, то ширина секции принимается в зависимости от производительности О: если О 3 /ч, то /1 = 2 м, если О = = 90—180 м 3 /ч, то В = 2,5—3 м.

Число электродов, размещаемое в установке, составляет:

где «1 — величина зазора между крайними пластинами и стенками камеры, равная 100 мм; а2 — величина зазора между пластинками, равная 15—20 мм; б — толщина пластин, равная 6—10 мм.

Тогда необходимая площадь пластин электродов /э, м 2 , определяется по следующей формуле:

где Е — удельное количество электричества, Ач/м 3 ; Q — расчетный расход сточных вод, м 3 /ч; i — плотность тока на электродах, А/м 2 ;

Параметры Е и i определяют экспериментальным путем. Обычно их значения лежат в следующих пределах: Е = = 100—600 Ач/м 3 , i = 50—200 А/м 2 , напряжение постоянного тока 5—30 В. Обычно высота пластин кл составляет 1 — 15 м. Длину пластин находят из следующего выражения:

а длину электродной камеры L3 (м) по формуле

Объем электродной камеры U/ (м 3 ) находят из выражения

В этом выражении Нэ — это рабочая высота электродной камеры (м), равная:

где h — высота осветленного слоя, равная 1 — 1,5 м; h2 — высота защитного слоя, равная 0,3—0,5 м; /г3 — высота слоя шлама, равная 0,4—0,5 м.

Объем флотационной камеры составляет:

где ?ф — продолжительность флотации, определяемая экспериментально (лежит в пределах 0,3—0,75 ч).

Длину Д|, и высоту Яф флотационной камеры рассчитывают, исходя из ее объема W,j, и ширины В.

Количество металла электродов, переходящее в раствор, рассчитывают по формуле

где/а э — активная поверхность электродов, м 2 , определяемая из следующего выражения:

где тл — количество металла, переходящего в 1 м 3 раствора, г; &т — коэффициент выхода по току, равный 0,5—0,95 (определяется экспериментально); Э — электрохимический эквивалент, r/Ач, равный для Fe 2+ , Fe 3+ , А1 3+ соответственно 1,042, 0,695 и 0,336.

Срок службы электродной системы Т (сут.):

где М — количество металла электродов, которое растворяется при электролизе, кг;

где у — плотность металла электродов, кг/м 3 ; кэ — коэффициент использования материала электродов, равный 0,8—0,9; Qcyr — суточный расход сточных вод, м 3 /сут.

При эксплуатации электрофлотационных установок следует учитывать существенное количество водорода и кислорода, выделяющихся при протекании процесса, и принимать соответствующие меры безопасности.

Читайте также:

webdonsk.ru

webdonsk.ru