Центробежная литейка своими руками

Добавил пользователь Владимир З. Обновлено: 19.09.2024

Мастер-класс по ювелирному делу, литью и восковому моделированию от мастерской "ARIMF". Фестиваль "Краски жизни" .

Центробежный станок для литья приманок своими руками. Это просто. Рассказываю и показываю в этом видео из каких .

Всем привет, в этом видео покажу центробежное литьё олова (пьютера) в силиконовые формы. Лить буду из сплава на .

Из за дороговизны , решил самостоятельно построить литейную вакуумную машину . Которая будет способна .

Привет! Я проделал немалый путь в ювелирном литье , с нуля собирая инструмент и получая нужные навыки. И сегодня я .

Самая верхняя часть ручки НОЖА, его верхушка называется навершием рукояти ножа. Оно может быть изготовлено из .

С этого видео начинается серия видео о изготовлении оборудования для литья металлов. В видео о изготовлении .

Металлические формы для центробежного литья называют кокилями, или изложницами. Центробежный способ применяют также для заливки в разовые формы титановых, бронзовых, чугунных, стальных и других сплавов.

При данном способе литья сплав заливают в подогретую вращающуюся форму (рис. 1). Он начинает вращаться под действием центробежных сил и затвердевает. Еще горячую отливку извлекают из формы, форму охлаждают до оптимальной температуры (200. . .300 °С), на ее рабочую поверхность наносят теплоизоляционное покрытие, и процесс повторяется.

Рис. 1. Схемы центробежного литья

Возможны три схемы центробежного литья. При любой схеме ось вращения формы может быть горизонтальной, вертикальной или наклонной.

Наиболее широко распространена схема I. По ней получают полые цилиндрические отливки без стержней. Машины с горизонтальной осью вращения (рис. 1, а) применяют для отливки длинных тел вращения: длина в 3 раза больше, чем диаметр. Свободная поверхность отливки представляет собой цилиндр. Свободной поверхностью отливки называется поверхность, которая не контактирует со стенками литейной формы, а только с воздухом.

На машинах с вертикальной осью вращения (рис. 1, б) получают короткие тела вращения из-за разностенности по высоте отливки. Свободная поверхность — параболоид. Разностенность тем больше, чем выше отливка.

Схемы II и III, при реализации которых нет свободной поверхности, применяют реже, в них центробежные силы используют для повышения плотности отливок или улучшения заполнения тонкостенных отливок.

Центробежный способ литья по схеме I позволяет использовать вместо антипригарных красок для покрытия стенок формы сыпучие сухие без связующих огнеупорные теплоизоляционные покрытия форм. Поэтому перед заливкой во вращающуюся форму вводят песок, который центробежными силами распределяется по рабочей поверхности равномерным слоем.

Скорость вращения формы выбирают из условий получения отливки правильной геометрической формы и создания центробежных сил, необходимых для оптимального процесса затвердевания отливки. Наименьшим будет число оборотов, при котором нет дождевания — отрыва капель металла от потока и их падения, т. е. центробежная сила на свободной поверхности несколько больше силы тяжести.

Рис. 2. Схема получения чугунной трубы центробежным способом: а — исходное положение; б — заливка чугуна; в — окончание заливки; г — извлечение отливки и возвращение машины в исходное положение.

На рис. 2 показан процесс отливки труб. В исходном положении (рис. 2, а) заливочный лоток 4 введен в самую дальнюю часть изложницы 2, которая установлена на роликах внутри защитного кожуха 3 и приводится во вращение от привода 1. После того как металл из раздаточного ковша 5 по лотку 4 заполнит самую низко расположенную часть изложницы 2 (рис. 2, б), она с помощью тележки вместе с приводом смещается влево и металл попадает в другую ее часть. Так продолжается до полного заполнения (рис. 2, в, г).

Центробежным способом изготовляют крупные отливки из легированных сталей для прокатки труб, втулки и венцы из антифрикционных сплавов, мелющие тела из белого чугуна, гильзы (автомобильных и тракторных двигателей) из легированного чугуна, напорные и сливные чугунные трубы, гребные винты (по схеме II, рис. 1), детали из жаропрочных и титановых сплавов.

Рис. 3. Вертикальная машина центробежного литья ЦБМ-05

1. Вертикальные машины центробежного литья

Вертикальная машина центробежного литья ЦБМ-05 (рис. 3) снабжена механизмом погашения вибраций и имеет плавное регулирование частоты вращения кокиля с 350 до 1500 мин -1 . Размеры выплавляемых изделий: наружный диаметр от 80 до 500 мм, внутренний — от 50 до 450 мм, высота отливки до 400 мм

2. Горизонтальные машины центробежного литья

Машина центробежного литья МЦВР (рис. 4) предназначена для отливки чугунных роликов прокатных станов. Имеет горизонтальную ось вращения. Для заливки расплавленный металл подвозится от печи на тележке 19 в разливочных ковшах 1 и заливается в ковш объемного дозирования 3, работой которого руководит оператор, находящийся в защитной кабине 2 Из ковша объемного дозирования через заливочное устройство 4 металл подается в чугунный кокиль 12, находящийся в изложнице 7. Кокиль вместе с изложницей вращаются со скоростью до 1000 мин -1 с помощью приводного устройства 9 Для свободного извлечения отливки из кокиля после ее остывания служат передняя 10 и задняя 15 крышки, защищаемые от воздействия расплавленного чугуна графитно-шамотными вставками 11 и 14

Рис. 4. Машина центробежного литья МЦВР: 1 — ковш (барабанный) разливочный; 2 — кабина заливщика; 3 — ковш объемного дозирования; 4 — заливочное устройство; 5 — неподвижная опора; 6 — защитный кожух; 7 — изложница; 8 — подвижная опора; 9 — приводное устройство; 10 — крышка передняя; 11, 14 — графитно-шамотные вставки; 12 — кокиль чугунный; 13 — изложница стальная; 15 — крышка задняя; 16 — блок подготовки воздуха; 17 — механизм перемещения приводного устройства; 18 — станина; 19 — тележка

На машине можно отлить детали диаметром от 230 до 960 мм и длиной до 1200 мм. Если отливается деталь типа втулки, то отверстие должно быть не менее 90 мм.

Отсутствие наклона оси кокиля в вертикальной плоскости обусловлено тем, что на машине отливают относительно короткие заготовки. При увеличении отношения длины заготовки к ее диаметру станину машины центробежного литья делают наклонной с регулируемым углом наклона изложницы от 4 до 90°.

Рис. 5. Двухроторная машина для центробежного литья модели 4986

Кроме однопозиционных машин, выпускаются двухпозиционные и многопозиционные (карусельные) машины (см. рис. 1, б, схема III). На рис. 5 показана двухроторная машина для центробежного литья модели 4986. Она предназначена для производства мелющих шаров из чугуна и колец подшипников из стали. Имеет горизонтальную ось вращения кокилей.

Машина действует в полуавтоматическом режиме с ручной заливкой жидкого металла После разогрева кокилей газовыми горелками она работает в следующем цикле:

- обе половинки кокиля окрашивают специальной теплоизоляционной краской, покрытие просушивают;

- половинки кокиля смыкаются;

- заливочный лоток вводится внутрь кокиля, металл заливается строго дозированной порцией;

- лоток выводится из кокиля, а кокиль продолжает вращение до полного затвердевания отливок;

- вращение центрифуги прекращается, отводится передняя половинка кокиля и извлекается куст отливок;

- половинки кокиля очищаются от засоров и окрашиваются.

Затем цикл повторяется.

Машина оборудована пневматической системой выталкивания отливки из изложницы в приемный лоток, трехступенчатой клиноременной передачей привода вращения изложницы, механизмом подвода и отвода приемного лотка, водяным охлаждением корпуса изложницы.

Принцип центробежного литья заключается в том, что заполнение фор-мы расплавом и формирование отливки происходят при вращении формы вокруг горизонтальной, вертикальной или наклонной оси, либо при ее вращении по сложной траектории. Этим достигается дополнительное воздействие на расплав и затвердевающую отливку поля центробежных сил. Процесс реализуется на специальных центробежных машинах и столах.

Чаше используют два варианта способа, в которых расплав заливается в форму с горизонтальной или вертикальной осью вращения. В первом варианте получают отливки – тела вращения малой и большой протяженности, во втором – тела вращения малой протяженности и фасонные отливки.

Наиболее распространенным является способ литья пустотелых цилиндрических отливок в металлические формы с горизонтальной осью вращения. По этому способу (рисунок 6.1) отливка 4 формируется в поле центробежных сил со свободной цилиндрической поверхностью, а формообразующей поверхностью служит внутренняя поверхность изложницы. Расплав 1 из ковша 3 заливают во вращающуюся форму 5 через заливочный желоб 2. Расплав растекается по внутренней поверхности формы, образуя под действием поля центробежных сил пустотелый цилиндр. После затвердевания металла и остановки формы отливку 4 извлекают. Данный способ характеризуется наиболее высоким технологическим выходом годного (ТВГ = 100%), так как отсутствует расход металла на литниковую систему.

Рисунок 6.1 – Схема получения отливки при вращении формы вокруг горизонтальной оси: 1 – расплав; 2 – заливочный желоб; 3 – ковш; 4 – отливка; 5 – форма

При получении отливок со свободной параболической поверхностью при вращении формы вокруг вертикальной оси (рисунок 6.2) расплав из ковша 1 заливают в форму 2, закрепленную на шпинделе 3, приводимом во вращение электродвигателем 4. Расплав 5 под действием центробежных и гравитационных сил распределяется по стенкам формы и затвердевает, после чего вращение формы прекращают и извлекают из нее затвердевшую отливку 6.

Рисунок 6.2 – Схема получения отливок при вращении формы вокруг вертикальной оси: 1 – ковш; 2 – форма; 3 – шпиндель; 4 – электродвигатель; 5 – расплав; 6 – отливка

Отливки с внутренней поверхностью сложной конфигурации получают с использованием стержней (рисунок 6.3, а) в формах с вертикальной осью вращения. Так отливают, например, венцы зубчатых колес. Расплав из ковша через заливочное отверстие и стояк 1 поступает в центральную полость формы 2, выполненную стержнями 3 и 4, а затем под действием центробежных сил через щелевые питатели – в рабочую полость формы. При этом избыток металла в центральной полости формы 5 выполняет роль прибыли, обеспечивая питание отливки при затвердевании.

Мелкие фасонные отливки можно получать центробежным литьем в песчаные формы (рисунок 6.3, б). Части формы 1 и 2 устанавливают на центробежный стол и крепят на нем. При необходимости используют стержни 4. Рабочие полости 3 должны располагаться симметрично относительно оси вращения для обеспечения балансировки формы. Расплав заливают через центральный стояк, из которого по радиальным каналам он попадает в полости формы. Технологический выход годного при таком способе литья приближается к выходу годного при литье в песчаные формы. При центробежном литье можно использовать песчаные, металлические, оболочковые и объемные керамические, а также комбинированные формы.

Рисунок 6.3 – Схема получения фасонных отливок: а – венец шестерни: 1 – стояк; 2 – центральная полость формы; 3 и 4 – стержни; 5 – прибыль; б – мелкие фасонные отливки: 1 – нижняя полуформа; 2 – верхняя полуформа; 3 – рабочая поверхность формы; 4 – стержень

Особенности формирования отливки

Главная особенность формирования отливок при центробежном способе литья заключается в том, что заполнение формы металлом и затвердевание отливки происходят в поле действия центробежных сил, во много раз превосходящих силу тяжести.

В этих условиях если твердые частицы соприкасаются со стенкой формы, они оказываются прижатыми к стенке и уже не всплывают. На этом основано использование сыпучих покрытий для металлических форм при центробежном литье.

Действие центробежных сил необходимо учитывать и при конструировании систем шлакозадержания и питания отливки, например, при получении стальных фасонных отливок центробежной заливкой в песчаные формы.

Особенности охлаждения и затвердевания отливок в поле центробежных сил

При изготовлении отливок со свободной поверхностью расплав охлаждается в изложнице неравномерно по объему. Часть теплоты отводится от расплава через стенку изложницы и ее крышку, а часть – конвекцией и излучением со стороны свободной поверхности. Количество теплоты, отводимое в воздушное пространство от свободной поверхности отливки, значительно. Воздух, находящийся в полости отливки, вовлечен в процесс вращения и находится в постоянном движении. Вдоль оси вращения на смену нагретому воздуху поступают порции холодного. Более интенсивная циркуляция воздуха наблюдается в случае вращения формы с расплавом вокруг вертикальной оси вследствие естественного подъема горячего воздуха вверх.

Подобная неравномерность охлаждения, особенно толстостенных отливок, приводит к возникновению конвективных потоков в расплаве: охлажденный и более плотный расплав перемещается от свободной поверхности внутрь затвердевающей отливки, а горячий и менее плотный – наружу. Поэтому конвективные потоки в расплаве циркулируют в радиальном направлении (рисунок 6.4, а). В условиях центробежного литья это явление наблюдается даже при небольшом различии температур и плотностей металла, так как действующие в этой системе силы возрастают пропорционально величине гравитационного коэффициента. Это способствует направленному затвердеванию отливки в радиальном направлении, которое выражено тем сильнее, чем больше угловая скорость вращения формы.

При направленном затвердевании от стенок изложницы фронт растущих в радиальном направлении кристаллов находится под значительным избыточным давлением расплава, обусловленным действием поля центробежных сил. Вследствие этого кристаллы растут в направлении поступающего расплава (рисунок 6.4, б), поэтому они несколько наклонены в сторону по направлению вращения. Давление, развиваемое при вращении расплава, способствует прониканию его в межкристаллитные пространства, что улучшает питание затвердевающей отливки и увеличивает ее плотность. Свободная поверхность расплава затвердевает в последнюю очередь и при горизонтальной оси его вращения форма свободной поверхности остается геометрически правильной – цилиндрической.

Рисунок 6.4 – Схема возникновения конвективных потоков (показаны фигурными стрелками) во вращающемся затвердевающем расплаве (а) и схема кристаллического строения отливки (б): l0 – глубина расположения усадочной пористости; стрелкой показано направление вращения изложницы.

Инородные частицы (газы, шлак и т.д.), плотность которых меньше плотности расплава, при центробежном литье с большой скоростью всплывают на свободную поверхность расплава. Это приводит к необходимости назначать большие припуски на обработку свободных поверхностей отливок, что является недостатком данного способа литья.

Таким образом, при направленном затвердевании можно получить отливки с плотным строением тела, без усадочных дефектов и инородных включений. Однако центробежные силы способствуют направленному затвердеванию только в тех случаях, если выделяющиеся на свободной поверхности кристаллы твердой фазы имеют большую плотность, чем плотность остального расплава.

Для большинства литейных сплавов это условие соблюдается. Исключение составляют два случая:

- когда сплав затвердевает с увеличением объема, например, серый чугун;

- когда выделяющиеся из жидкого металла кристаллы обогащены компонентами сплава, имеющими меньшую плотность, чем оставшийся расплав. Такое явление наблюдается, например, при затвердевании заэвтектических силуминов. В этом случае при содержании кремния в силуминах более 11,7 %, первичные кристаллы обогащены кремнием, плотность которого меньше плотности алюминия. Если эти более легкие кристаллы зародились и выросли на свободной поверхности, то они там и останутся. Если кристаллы зародились в переохлажденном расплаве, за счет разности плотностей расплава и твердой фазы они всплывают. В результате отливка затвердевает от стенок изложницы и со стороны свободной поверхности, и к концу затвердевания вследствие недостатка питания внутри отливки образуются усадочные поры. В этом случае, чем быстрее вращается форма, тем интенсивнее выносятся кристаллы на свободную поверхность и тем глубже располагается усадочная пористость.

Усадочная пористость под свободной поверхностью наблюдается также при изготовлении толстостенных отливок (рисунок 6.4, б). В тонкостенных отливках большой протяженности глубина расположения зоны усадочной пористости l меньше. Это объясняется соотношением скоростей охлаждения со стороны наружной и внутренней поверхностей отливки. Чем меньше скорость охлаждения внутренней поверхности отливки и больше скорость охлаждения ее со стороны наружной поверхности – тем меньше глубина l.

Скоростью охлаждения отливки можно управлять. Так, с наружной стороны это достигается путем изменения толщины слоя или теплофизических свойств огнеупорного покрытия, изменением скорости охлаждения формы. Со стороны внутренней поверхности с этой целью можно использовать сыпучие огнеупорные материалы или экзотермические смеси.

Таким образом, особенности формирования обливки при центробежном литье сопряжены как с большими преимуществами, так и с недостатками. К преимуществами этого способа можно отнести: возможность улучшения заполняемости форм расплавом под действием давления, развиваемого центробежными силами; повышение плотности отливок вследствие уменьшения количества усадочных пор, раковин, газовых, шлаковых и неметаллических включений; уменьшение расхода металла и повышение выхода годного, благодаря отсутствию литниковой системы при изготовлении отливок типа труб, колец, втулок или уменьшению массы литников при изготовлений фасонных отливок; исключение затрат на стержни при изготовлении отливок типа втулок и труб.

Недостатками способа являются: трудности получения отливок из сплавов, склонных к ликвации; загрязнение свободной поверхности отливок неметаллическими включениями; неточность размеров и необходимость повышенных припусков на обработку свободных поверхностей отливок, вызванная скоплением неметаллических включений в материале отливки вблизи этой поверхности и отклонениями точности дозы расплава, заливаемого в форму.

Наивысшие технико-экономические показатели центробежного способа литья достигаются при получении пустотелых цилиндрических отливок с различными размерами и массой (длиной до нескольких метров и массой до нескольких тонн): труб разного назначения из чугуна, стали, цветных и специальных сплавов; втулок и гильз для стационарных и транспортных дизелей; колец подшипников качения и др. Большое распространение получило центробежное литье для изготовления биметаллических изделий, изделий из сплавов с низкой жидкотекучестью и высоким поверхностным натяжением, при необходимости получения тонкостенных отливок со сложной геометрией и микрорельефом поверхности. К ним относятся, например, турбинные диски с лопатками, отливки художественного и ювелирного назначения.

Схема электрическая функциональная ВЧ генератора для установок индукционного нагрева фирмы Indutherm (Германия).

Вакуумные индукционные литейные установки:

1) MC-15, MC-20, MC-60 (Indutherm GmbH, Germany);

2) LukaCast S, LukaCast M (Lukadent, Germany);

3) Induret Compact (Reitel, Germany);

4) Nautilus T (Bego, Germany).

Центробежные индукционные литейные установки

1) Fornax T (Bego, Germany)

(возможны варианты исполнения)

On-Line Service: просто выберите способ связи

Удобно работать с тиглем с запрессованной графитовой вставкой. Вы также можете использовать графитовые вставки без донышка.

Подобные графитовые вставки используются в вакуумных установках Nautilus (Bego). Можно использовать любой графитовый тигель подходящих размеров. Если исходно он имеет донышко, сточите его.

"Хочется для себя приобрести литейку и задался вопросом: что лучше - центробежная литейка или вакуумная. Что лучше выбрать? . "

Это необходимо знать всем, кто делает свой выбор между центробежной и вакуумной индукционными литейными установками.

УЛВК-30А. Ещё раз про . тигли.

1) Никогда не используйте один и тот же тигель для плавки сплавов различного типа. При многократном использовании одного и того же тигля для плавки различных сплавов возникает опасность того, что оставшиеся от предыдущих сплавов частички растворятся в новом сплаве и повлияют на его качество.

2) Перед использованием тигля убедитесь в его целостности. Наличие даже мелких трещин должно служить для Вас основанием для замены тигля на новый.

3) Если отверстие на дне тигля загрязнено шлаками или остатками металла, его необходимо очистить либо заменить тигель новым.

Расскажите, пожалуйста, подробнее об особенностях центрифуги литейной установки Центролит-90. Каким образом выполняется подстройка под опоки различного веса и размера?

Центрифуга литейной установки Центролит-90 разработана для максимально эффективной и комфортной работы.

Все органы регулировки вынесены из "горячей зоны".

Балансировка центрифуги под опоки различного веса выполняется максимально быстро благодаря продуманной системе взаимосвязи легко перемещаемого противовеса и градуировочной шкалы.

Механизм регулировки для опок различного диаметра позволяет легко выбрать нужное положение опоки относительно выходного отверстия тигля .

Регулируемый ограничитель перемещения держателя тигля препятствует соударению держателя тигля и опоки.

Фиксатор тигля предотвращает его случайное смещение относительно конуса опоки.

Каковы особенности литья сплавов неблагородных металлов на вакуумной литейной установке?

"ЛИТЬЁ СПЛАВОВ НЕБЛАГОРОДНЫХ МЕТАЛЛОВ НА ВАКУУМНОЙ ЛИТЕЙНОЙ УСТАНОВКЕ. ОСНОВЫ." (Выдержка из статьи).

" Процесс изменения агрегатного состояния сплава.

Характерной особенностью сплава является процесс изменения его агрегатного состояния, то есть переход из жидкого состояния в твердое и наоборот.

Сплавы плавятся (при повышении температуры) и кристаллизуются (при понижении температуры) в некотором интервале температур, характерном для конкретного сплава. В этом диапазоне сплав имеет частично жидкую и частично твердую структуру.

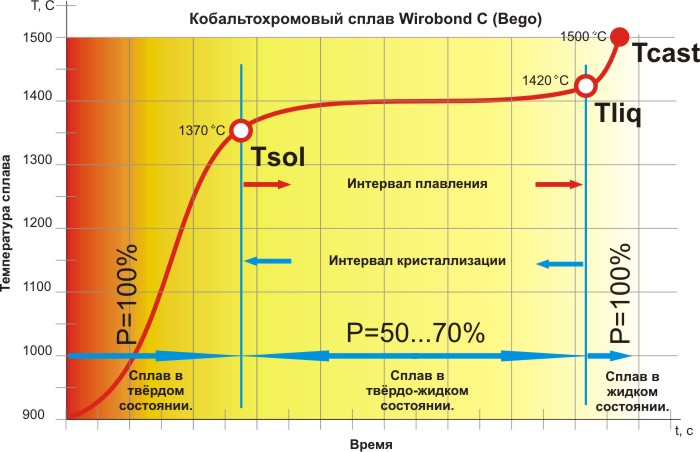

На рисунке 1 представлена зависимость агрегатного состояния кобальт-хромового сплава Wirobond C (Bego, Германия) от температуры. Интервал плавления (melting interval) этого сплава T = Tsol. Tliq = 1370. 1420 °С. Температура литья сплава (casting temperature) Tcast = 1500 °С.

Самая высокая температура, при которой металл или сплав находится полностью в твердом состоянии называется точной солидуса Tsol.

Самая низкая температура, при которой металл или сплав находится полностью в жидком состоянии называется точкой ликвидуса Tliq.

Рисунок 1 — Зависимость агрегатного состояния кобальтохромового сплава Wirobond C (Bego, Германия) от температуры.

Для процесса литья важно, что в интервале температур плавления сплава (твёрдо-жидкое состояния сплава) его жидкотекучесть недостаточна для быстрого продвижения по литниковой системе и надлежащего заполнения литейной формы.

Если литьё происходит при температуре сплава равной или незначительно отличающейся от Tliq, существенно возрастает вероятность получения некачественной отливки. Жидкотекучесть сплава оказывается недостаточной для быстрого продвижения расплава по литниковой системе к объекту литья. Соприкосновении расплава с опокой, имеющей гораздо более низкую температуру, вызывает его дополнительное охлаждение. Усиливается процесс кристаллизации сплава. Количество твердой фазы в расплаве быстро увеличивается, вызывая дальнейшее уменьшение жидкотекучести сплава. Существенно увеличивается опасность неполного заполнения полости объекта литья. Получение качественной отливки, особенно тонкостенных частей восковой композиции, становится невозможным.

Для увеличения жидкотекучести сплава его перегревают на 100. 150 °С относительно конечной температуры интервала плавления Tliq. В результате движение расплава по литниковой системе происходит при температуре больше, равной или незначительно меньше Tliq. Сплав находится полностью в жидком состоянии. Создаются комфортные условия для литья самых ажурных конструкций.

Значительное повышение температуры расплава (на 150. 300 °С выше Tliq) нежелательно по причине резкого роста растворимости газов в расплаве. Кроме того, перегретый расплав, вступая в реакцию с паковочной массой, способствует дополнительному газообразованию. Это приводит к образованию газовых раковин, трещин и поверхностной пористости в объекте литья. При значительном количестве газа может возникнуть проблема с заполнением объекта литья сплавом. "

Полный текст статьи " ЛИТЬЁ СПЛАВОВ НЕБЛАГОРОДНЫХ МЕТАЛЛОВ НА ВАКУУМНОЙ ЛИТЕЙНОЙ УСТАНОВКЕ. ОСНОВЫ ."

При включении вакуумной литейной установки УЛВК-10 на дисплее появляется надпись "ОШИБКА ДАТЧИК" . Что это значит?

ВНИМАНИЕ: данная информация актуальна для литейных установок УЛВК-10, УЛВК-10М, Центролит-70, Центролит-70М 2005. 2012 годов выпуска. В установках УЛВК-30А и Центролит-70М выпуска 2013 года применен новый датчик потока охлаждающей жидкости.

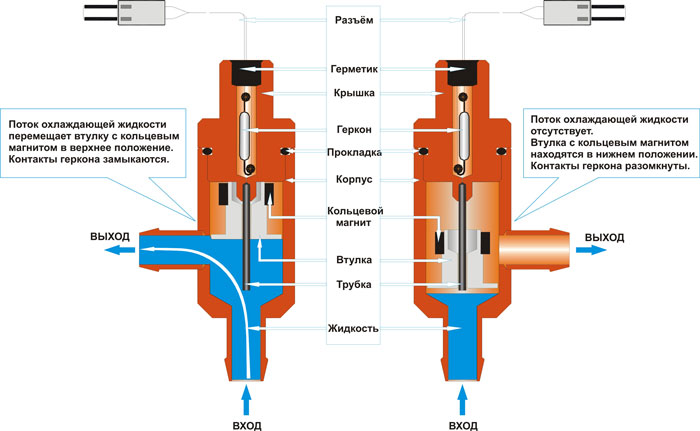

Принцип работы датчика потока охлаждающей жидкости .

Датчик построен на основе геркона и постоянного кольцевого магнита.

Геркон — электромеханического устройства, представляющего собой пару ферромагнитных контактов, запаянных в герметичную стеклянную колбу. При поднесении к геркону постоянного магнита контакты замыкаются.

Кольцевой магнит датчика потока расположен на втулке, свободно передвигающейся по направляющей, выполненной в виде трубки. Внутри крышки датчика потока расположен геркон. Крышка сверху заделана герметиком. Контакты геркона с помощью проводников, проходящих через герметик, выведены на разъём.

В исходном состоянии (модуль автономного водяного охлаждения МАВО выключен) втулка с кольцевым магнитом находится в нижней части датчика потока. Магнитное поле магнита не оказывает влияние на геркон. Его контакты разомкнуты.

При включении модуля автономного водяного охлаждения втулка с кольцевым магнитом под действием потока жидкости поднимается по трубке, приближаясь к геркону. Под действием магнитного поля магнита контакты геркона замыкаются.

Это состояние воспринимается системой управления установки как наличие потока охлаждающей жидкости.

Есть желание купить литейную установку УЛВК-30А . Сейчас работаю на центробежной литейке. Какие проблемы могут возникнуть при переходе на вакуумную?

Проблем не возникнет. Появятся новые ощущения. Приятные.

Если по существу, то необходимо помнить главное: основное отличие вакуумной литейной установки от центробежной литейной установки заключается в механизме заполнения расплавом рабочей полости опоки и сил, воздействующих при этом на расплав. Как следствие, Вам необходимо будет внести незначительные коррективы в построении литниковой системы. Более подробно смотрите здесь и здесь.

Что выбрать - вакуумную УЛВК-30А или центробежную Центролит-70М? Планируется плавка для себя. Интересует прежде всего сравнение по количеству металла для единовременной загрузки.

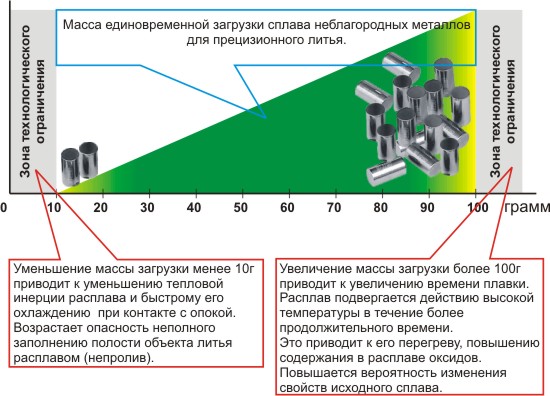

Рис.1 Выбор оптимальной массы единовременной загрузки при работе на индукционной центробежной литейной установке.

Рис.2 Выбор оптимальной массы единовременной загрузки при работе на индукционной вакуумной литейной установке.

Таким образом, если предполагаемая к использованию средняя масса единовременной загрузки составляет 10. 60г - оптимальным выбором будет индукционная вакуумная литейная установка.

Если же предполагаемая к использованию средняя масса единовременной загрузки составляет 40. 90г - оптимальным выбором будет индукционная центробежная литейная установка.

Чем определяются ограничения по массе единовременной загрузки литейной установки?

В озможность литейной установки плавить металл в широком диапазоне значений массы единовременной загрузки характеризует с лучшей стороны качественные показатели самой литейной установки, способность быстро и бережно расплавить сплав без изменения его физико-химических свойств.

Так, например, минимальное и максимальное количество сплава единовременной загрузки вакуумной литейной установки УЛВК-30А установлены в диапазоне от 5г до 100г сплавов неблагородных металлов.

Вместе с этим необходимо помнить, что, согласно рекомендациям фирм - производителей стоматологических сплавов, количество сплава для литья (минимальное и максимальное) должно определяться его (сплава) характеристиками и способом литья (центробежное или вакуумно-компрессионное).

Так, для литья сплавов неблагородных металлов (CoCr, NiCr) на вакуумной литейной установке рекомендуется работать в диапазоне 10. 60г.

Именно в таком диапазоне загрузок рекомендуют работать как ведущие мировые производители литейных установок, так и производители стоматологических сплавов.

Уменьшение массы загрузки менее 10г нежелательно по причине существенного уменьшения тепловой инерции расплава и, как следствие, быстрому его охлаждению при контакте с опокой (напомним, что температура опоки на 400. 500 С ниже температуры расплава). Кроме того в худшую сторону изменяется процентное содержание оксидов в расплаве. И то и другое может привести к неполному заполнению полости объекта литья расплавом, особенно, в тонких его частях.

Увеличение массы загрузки более 100г приводит к увеличению времени плавки. Расплав подвергается действию высокой температуры в течение более продолжительного времени. Это приводит к его перегреву, повышению содержания в расплаве оксидов. Повышается вероятность изменения свойств исходного сплава.

P.S. С целью обеспечения наиболее эффективного режима плавки при массе загрузки равной 90. 100г сплавов неблагородных металлов (CoCr, NiCr) в литейной установке УЛВК-30А внедрена система автоматического определения типа загрузки. На основании данных, полученных о характере загрузки, принимается решение о наиболее благоприятном режиме работы. По ходу проведения плавки в работу генератора автоматически вносятся коррективы с целью минимизации времени плавки, что в значительной степени снижает вышеприведённые ограничения технологического характера.

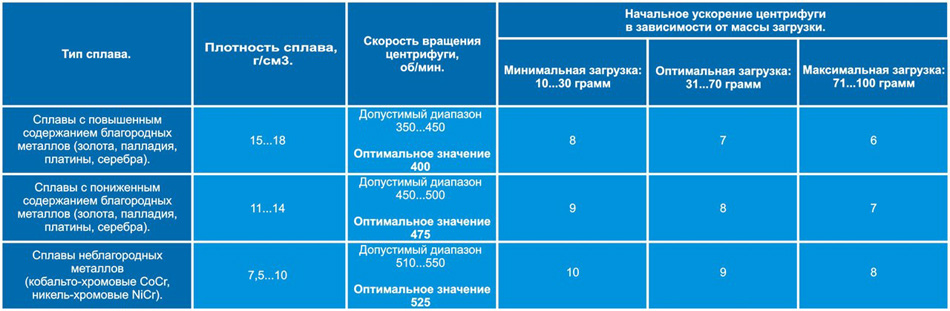

Начинаю работать на центробежной литейной установке Центролит-70М. Подскажите, пожалуйста, как правильно выбрать значение начального ускорения и скорости вращения центрифуги установки.

При центробежном способе литья заполнение форм жидким металлом и его кристаллизация происходят под воздействием центробежных сил. Качество литья при этом в значительной степени зависит от умения точно рассчитывать и управлять параметрами начального ускорения и скорости вращения центрифуги установки.

При слишком низкой или высокой скоростях вращения появляются дефекты как в процессе литья, так и в отливках. При заниженной скорости вращения поверхность отливки получается негладкой, возможны непроливы тонкостенных деталей. В случае завышенной скорости вращения значительно возрастает давление жидкого металла, что вызывает образование трещин, ликвацию (расслоение) компонентов сплава по плотности, вибрацию литейной установки и как следствие, более быстрый её износ. Наилучшей скоростью вращения центрифуги является та наименьшая скорость, при которой достигается требуемое качество отливки.

Начальное ускорение центрифуги должно выбираться таким, чтобы обеспечивалась непрерывность истечения расплава металла из тигля (в режиме близком к ламинарному режиму) и равномерного заполнения им литейной полости опоки .

Выбор начального ускорения и скорости вращения центрифуги определяются, в первую очередь, характеристиками используемого сплава. При этом, наиболее важным параметром в данном случае является его плотность. Чем больше плотность сплава, тем, при прочих равных условиях, лучше его проливаемость.

При работе на литейной установке Центролит-70М мы рекомендуем использовать следующие значения начального ускорения центрифуги и её скорости вращения в зависимости от типа используемого сплава:

Управляемый электропривод центрифуги литейной установки Центролит-70М с широким диапазоном задания скорости вращения центрифуги (300. 600 об/мин с шагом 5 об/мин) и её начального ускорения (10 ступеней задания) позволяют без труда выбрать нужный режим работы для качественного литья любого вида сплава.

P.S. Приведённые значения начального ускорения и скорости вращения центрифуги носят рекомендательный характер и в каждом конкретном случае требуют корректировки исходя из реальных условий работы.

После успешной эксплуатации в течение одного года вакуумной литейной установки УЛВК-10М было замечено снижение скорости набора вакуума в рабочих камерах. В чём может быть причина?

Наиболее вероятные причины отсутствия вакуума, а также снижения скорости его набора или нарушение герметичности плавильно-литейного блока описаны в Руководстве по эксплуатации на вакуумно-компрессионную литейную установку УЛВК-10М в разделе "Техническое обслуживание".

В частности там сказано, что "в нижней части камеры индуктора на входном патрубке установлен фильтр воздушный F1. Его засорение

приводит к снижению скорости набора вакуума, поэтому по мере необходимости, но не реже одного раза в месяц, его необходимо очищать. Для этого необходимо открыть камеру опоки и выкрутить фильтр при помощи ключа на 14. Фильтр расположен слева от индуктора на уровне входного штуцера (см. рисунок 6).

Снятый фильтр необходимо промыть спиртом или водой и продуть струей сжатого воздуха, после чего установить на место.

На видео представлен полный цикл создания формы из акрилового камня, для центробежного литья силиконовых .

На видео представлены этапы фрезеровки формы из акрилового камня для центробежного литья силиконовых приманок.

Работа центробежной литейной машины ЦЛМ 250 (Ш) Данное оборудование изготовлено Компанией "Толедо" Сайт .

Один из способов изготовления силиконовых приманок - центробежное литьё. В этом видео показан станок для литья .

Плавка алюминия в труселях и шлепках. Центробежное литье в металлический кокиль для деталей двигателя Архимедыч .

Показываю, как можно собрать ювелирную литейную машину своими руками, чтобы не покупать дорогую заводскую на .

Из за дороговизны , решил самостоятельно построить литейную вакуумную машину . Которая будет способна .

- мощный промышленный двигатель - отсутствие биения и вибрации - плавный запуск - переключатель реверса - тихая .

С этого видео начинается серия видео о изготовлении оборудования для литья металлов. В видео о изготовлении .

Всем привет В этом видео я покажу процесс изготовления центробежной литейной машины для литья пьютера. Для литья .

Читайте также:

webdonsk.ru

webdonsk.ru