Как сделать угол 130 градусов

Добавил пользователь Владимир З. Обновлено: 05.09.2024

Если угол составляет 130 градусов, то какой он - острый, прямой или тупой, или вообще какой-то другой? Простой алгоритм ниже уже определил вид данного угла.

Если угол лежит в пределах от 90° до 180° (не включительно), то он называется тупым. Угол 130° как раз лежит в этих пределах.

Угол 128° — тупой.

Угол 341° — выпуклый.

Угол 58° — острый.

Угол 82° — острый.

Угол 252° — выпуклый.

Угол 177° — тупой.

Угол 71° — острый.

Угол 293° — выпуклый.

Нужны еще другие примеры уголов для тренировки? Просто перезагрузите данную страницу, и появятся новые углы выше.

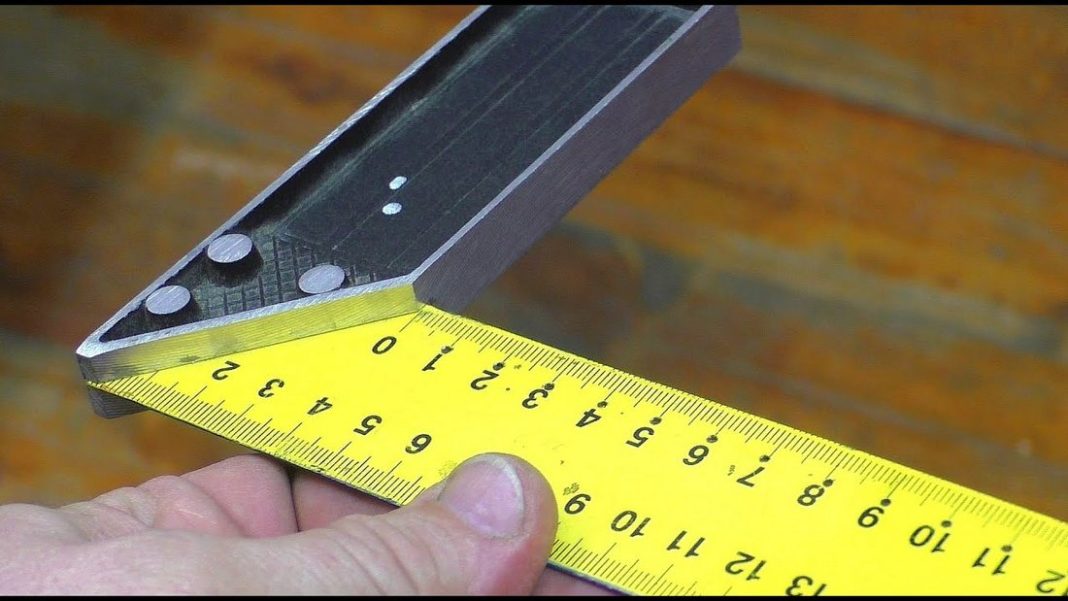

На днях, знакомый профессиональный плотник показал мастерское применение угольника в качестве транспортира. Теперь я знаю, что обычным угольником можно построить не только углы 45° и 90°, а даже 10°, 20°, 30°, 40°, 50°, 60°, 70° и 80°.

Признаюсь, что перед написанием статьи я кучу времени уделил поиску этой темы в интернете — такого способа никто не предлагает, так что, эта статья является первоисточником.

Самым первым делом, с помощью угольника — проводим перпендикуляр, удаленный от края заготовки на 11 см. На фото — перпендикуляр выделен красным цветом:

Теперь мы имеем отмеченный отрезок в 11 см. и перпендикуляр. Если любую точку этого перпендикуляра соединить с углом заготовки, то мы получим прямоугольный треугольник. А дальше, немного теории :-)))

Из школьного курса геометрии мы знаем, что именно отношение двух катетов прямоугольного треугольника и определяет тригонометрические функции угла (тангенса и котангенса)

Построение 20° и 70°

Смотрите! Откладывая 11 см. по горизонтали и 4 см. по вертикали мы получаем острый угол в 20°:

На фото, на построенном перпендикуляре отмечаю 4 см. и соединяю концы отрезков:

Транспортир применяется для построения (черчения, рисования) и измерения углов.

Нижняя плоскость транспортира это основание, а дуга это верх.

На дуге нанесены деления с цифрами (шкала градусов), по которым и осуществляется построение или измерение градусов.

Происходит это следующим образом, основание транспортира прикладывается к одной плоскости угла, а вторая плоскость даёт значение в градусах, если угол тупой, значит смотрим значение более 90°, а если острый значит менее.

Теперь по поводу как при его помощи отмерить угол 45°.

Да очень просто. на вершине транспортира (его дуги) есть отметка 90°, это прямой угол, 45° это его половина, значит с точки отмера (строго внизу под 90° на основании) проводим линию которая будет проходить через значение 45°

Вот таким образом получается угол 45°

После построения, его нужно отметить и отрезать плинтус по линии, согласно нужному вам углу, ричём абсолютно такому как вам нужно, не обязательно только 45°.

Транспортиром учат пользоваться в 5 классе. Предназначен он для построения и измерения углов. Однако и в ремонте, в отсутствии угольника и стусла, транспортир может помочь сделать правильными углы плинтусов, рам и других сопрягаемых деталей.

В строительстве в основном используются соединения под углом друг к другу в 45 и 90 градусов.

Транспортиром можно сделать торец заготовки ровным или же сделать разметку для соединения под 45 градусов.

Приложите транспортир к одной из сторон заготовки. Совместите параллельно верхнюю (для широких материалом можно и нижнюю кромку прямоугольного основания транспортира и одну из сторон материала (например плинтуса)

Поставьте цент транспортира в вершину будущего угла и сделайте отметку строго по центру. Теперь, для построения угла в 45 градусов, напротив соответствующей цифры на радиальной шкале (полукруглой) делаем еще одну точку. Убираем транспортир и соединяем центральную точку и точку поставленную по радиальной шкале. У нас получился угол в 45 градусов, одну из сторон которого это сторона нашей заготовки, а вторая это луч проведенный нами.

Для разметки вешнего угла плинтуса, требуется сделать развернутый (тупой) угол - 130 градусов. Для этого так же ставим центр, а точку построения луча ставим с другой стороны шкалы. Соединяем и получаем развернутый угол для соединения деталей для внешнего угла.

Есть и вот такие, строительные транспортиры, которые своим основанием прилаживаются к кромке заготовке. Точка центра ставится заранее, транспортир совмещается с нею а по радиальной шкале определяют вторую точку для построения требуемого угла.

Недавно, в комментариях мне задали вопрос следующего характера: А как сделать цоколь на угловой модуль, детали которой стыкуются под углом 135 градусов (этот вариант)?

Мне приходилось делать кухни с подобными модулями, но я, чтобы не ломать голову именно с этой фальшпанелью, выкручивался, делая низ кухни на декоративных опорах (вариант, когда модули выставляются по заднему краю на обычных пластиковых опорах, а по переднему – на декоративных).

Но, недавно, пришлось взять заказ, где люди хотели видеть кухню, угловые модули которой имеют скос (на 135 градусов), и у этой кухни должна быть угловая фальшпанель.

Кухня оказалась довольно большой и сложной, по этому, лазить по мебельным форумам, и спрашивать, кто как делает такие элементы не было времени. Что пришло в голову – то и сделал.

А пришло в голову следующее: Можно попробовать скрепить детали фальшанели между собой силиконом. Но потом подумал, что одна из деталей не маленькая, и имеет определенный вес… силикона, наверное, будет маловато.

Решил усилить конструкцию саморезом. Но, просто вогнать саморез в соединение деталей будет бессмысленно, он ничего не стянет (тем более под углом). По этому, решил усилить центральную угловую деталь еще дублирующей деталью, которая будет крепиться к первоначальной, и фиксировать под нужным углом стыкующиеся две детали.

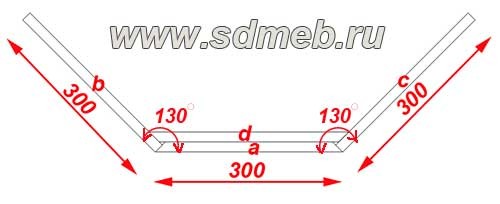

Чтобы было более понятно, рассмотрим пример:

Центральная деталь (имеющая косые торцы) – деталь a

Стыкующиеся к ней детали – b и c

Дублирующая деталь – d

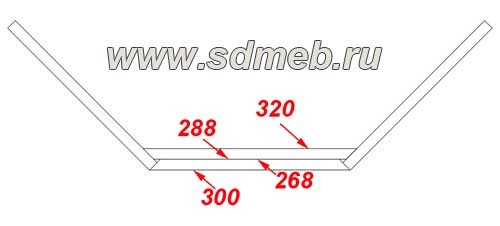

Пусть габаритные размеры всех трех деталей будут равны 300 мм

Мы рассмотрим пример, когда в основании всех фигур лежат правильные многоугольники (то есть, лежащий в основании угла модуля кухни треугольник, как минимум – равнобедренный, имеющий равные катеты).

Из этого следует, что все углы, получающиеся при расчетах той же фальшанели (отличные от прямого), будут равны 45 градусам.

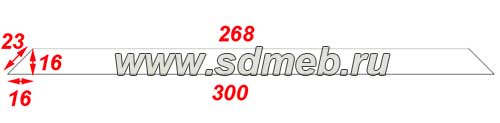

А верхнее основание этой равнобедренной трапеции, равно 288мм (300-32=288 (мм), где 300 – размер нижнего основания трапеции (а), а 32мм – это удвоенная величина высоты трапеции, которая равна толщине ДСП центральной детали).

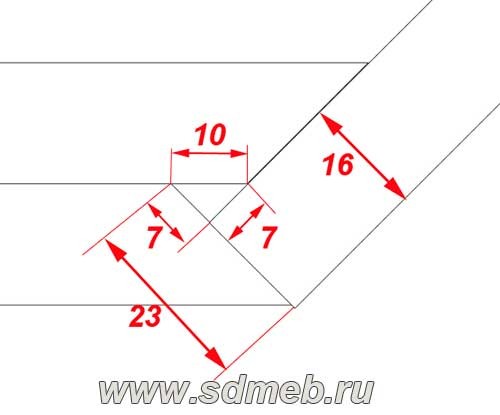

Теперь, высчитаем гипотенузы равнобедренных треугольников, полученных путем пересечения деталей (а),(c),(d) (соответственно, и (a),(b),(d)).

Так как скос детали (а) равен 23мм, а к ней стыкуется деталь (с), толщина которой равна 16мм, то катеты рвнобедренных (маленьких) рассматриваемых нами треугольников, равны:

Следовательно, гипотенуза равна 10мм.

А раз так, то одно основание трапеции (d), которое стыкуется с трапецией (а), равно:

Теперь, учитывая, что ДСП у нас имеет толщину 16мм, верхнее основание трапеции (d), можно найти, прибавив к ее нижнему основанию 32мм (удвоенную ее высоту). Опять же, прибавляем, так как углы у основания трапеции равны 45 градусов.

Теперь мы знаем все размеры деталей.

Можем заказать их изготовление…

А я продолжу рассказ о том, что получилось из всего этого у меня.

Сначала я закрепил саморезами деталь (а) к детали (d), предварительно, ровно их выставив.

Затем, в детали (d) сделал косое отверстие, для крепления с деталью (с). Как потом оказалось, крепление на один саморез – слабовато, пришлось сделать еще два отверстия, чтобы закрепить на три самореза (саморезы для крепления использовал 4х30 мм).

Затем, с помощью помощника (самому это делать неудобно), скрепил все детали. Да, для усиления крепления, я залил (в место крепления) силикон, о котором потом пожалел.

Оказалось, что все не так уж и просто. В стыке, между угловыми деталями (а и с, и а и b), в любом случае, получаются довольно приличные щели (миллиметра по 3-4).

Естественно, я сразу начал заделывать щели мебельным воском (кстати, иногда, очень полезная вещь), и тут оказалось, что силикон, находящийся внутри стыка, выталкивал воск наружу.

Дело в том, что сначала нужно в щель затолкать цельные (большие) кусочки воска, а после этого, нагрев воск, замазывать саму щель.

По этому, пришлось ножом выдирать со щели силикон, и только после этого, заделывать ее воском.

Но я думаю, что мой вариант фальпанели – не самый удачный.

Может, кто сталкивался с подобной ситуацией? Поделитесь опытом, будет очень интересно.

Читайте также:

webdonsk.ru

webdonsk.ru