Как сделать титановый сплав

Добавил пользователь Morpheus Обновлено: 08.09.2024

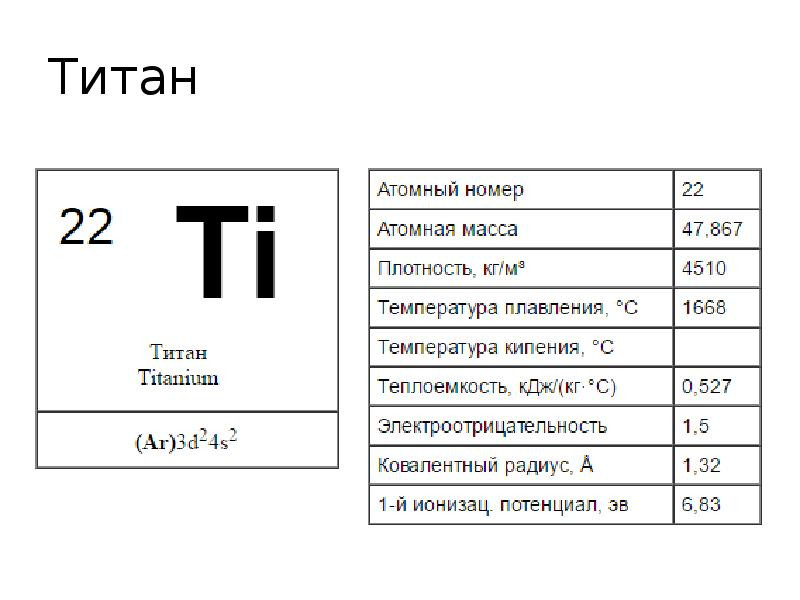

Титан - химический элемент с порядковым номером 22, атомный вес 47,88, легкий серебристо-белый металл. Плотность 4,51 г/см 3 , Tпл=1668+(-)5 °С, Tкип=3260 °С. Данный материал сочетает легкость, прочность, высокую коррозионную стойкость, низкий коэффициент теплового расширения, возможность работы в широком диапазоне температур.

История открытия

Оксид титана TiO2 впервые был обнаружен в 1789 году английским ученым, специалистом в области минералогии У. Грегором, который при исследовании магнитного железистого песка выделил окись неизвестного металла, назвав ее менакеновой. Первый образец металлического титана получил в 1825 году шведский химик и минераловед Й. Я. Берцелиус.

Свойства титана

В периодической системе элементов Д. И. Менделеева Ti расположен в IV группе 4-го периода под номером 22. В важнейших и наиболее устойчивых соединениях металл четырехвалентен. По внешнему виду похож на сталь. Титан относится к переходным элементам. Данный металл плавится при довольно высокой температуре (1668±4 °С) и кипит при 3300 °С, скрытая теплота плавления и испарения почти в два раза больше, чем у железа.

Известны две аллотропические модификации титана (две разновидности данного металла, имеющие одинаковый химический состав, но различное строение и свойства). Низкотемпературная альфа-модификация, существующая до 882,5 °С и высокотемпературная бетта-модификация, устойчивая от 882,5 °С и до температуры плавления.

По плотности и удельной теплоемкости титан занимает промежуточное место между двумя основными конструкционными металлами: алюминием и железом. Стоит также отметить, что его механическая прочность примерно вдвое больше, чем чистого железа, и почти в шесть раз выше, чем алюминия. Но указанный материал может активно поглощать кислород, азот и водород, которые резко снижают пластические свойства металла. С углеродом титан образует тугоплавкие карбиды, обладающие высокой твердостью.

Титан обладает низкой теплопроводностью, которая в 13 раз меньше теплопроводности алюминия и в 4 раза - железа. Коэффициент термического расширения при комнатной температуре сравнительно мал, с повышением температуры он возрастает.

Модули упругости титана невелики и обнаруживают существенную анизотропию. Модули упругости характеризуют способность материала упруго деформироваться при приложении к нему силы. Анизотропия заключается в различии свойств упругости в зависимости от направления действия силы. С повышением температуры до 350 °С модули упругости уменьшаются почти по линейному закону. Небольшое значение модулей упругости Ti - существенный его недостаток, т.к. в некоторых случаях для получения достаточно жестких конструкций приходится применять большие сечения изделий по сравнению с теми, которые следуют из условий прочности.

Титан имеет довольно высокое удельное электросопротивление, которое в зависимости от содержания примесей колеблется в пределах от 42·10 -8 до 80·10 -6 Ом·см. При температурах ниже 0,45 К он становится сверхпроводником.

Титан - парамагнитный металл. Обычно у парамагнитных веществ магнитная восприимчивость при нагревании уменьшается. Магнитная восприимчивость характеризует связь между намагниченностью вещества и магнитным полем в этом веществе. Данный материал составляет исключение из этого правила - его восприимчивость существенно увеличивается с температурой.

Физические и механические свойства

| Свойство | Титан |

|---|---|

| Атомный номер | 22 |

| Атомная масса | 47,00 |

| Плотность при 20°С, г/cм 3 | 4,505 |

| Температура плавления, °С | 1668 |

| Температура кипения, °С | 3260 |

| Скрытая теплота плавления, Дж/г | 358 |

| Скрытая теплота испарения, кДж/г | 8,97 |

| Теплота плавления, кДж/моль | 18,8 |

| Теплота испарения, кДж/моль | 422,6 |

| Молярный объем, см?/моль | 10,6 |

| Удельная теплоемкость при 20°С, кДж/(кг·°С) | 0,54 |

| Удельная теплопроводность при 20°С, Вт/(м·К) | 18,85 |

| Коэффициент линейного термического расширения при 25°С, 10 -6 м/мК | 8,15 |

| Удельное электросопротивление при 20°С, Ом·см·10 -6 | 45 |

| Модуль нормальной упругости, гПа | 112 |

| Модуль сдвига, гПа | 41 |

| Коэффициент Пуассона | 0,32 |

| Твердость, НВ | 130. 150 |

| Цвет искры | Ослепительно-белый длинный насыщенный пучок искр |

| Группа металлов | Тугоплавкий, легкий металл |

Химические свойства

| Свойство | Титан |

|---|---|

| Ковалентный радиус: | 132 пм |

| Радиус иона: | (+4e) 68 (+2e) 94 пм |

| Электроотрицательность (по Полингу): | 1,54 |

| Электродный потенциал: | - 1,63 |

| Степени окисления: | 2, 3, 4 |

Марки титана и сплавов

В настоящее время известно довольно большое число серийных титановых сплавов, отличающихся по химическому составу, механическим и технологическим свойствам. Наиболее распространенные легирующие элементы в таких материалах: алюминий, ванадий, молибден, марганец, хром, кремний, олово, цирконий, железо.

Титановый сплав ВТ5 содержит 5% алюминия. Он отличается более высокими прочностными свойствами по сравнению с титаном, но его технологичность невелика. Сплав куется, прокатывается, штампуется и хорошо сваривается. Из марки ВТ5 получают титановые прутки (круги), проволоку и трубы, а также листы. Его применяют при изготовлении деталей, работающих при температуре до 400 °С.

Сплав титана ВТ5-1 помимо 5% алюминия содержит 2-3% олова. Олово улучшает его технологические свойства. Из марки ВТ5-1 изготавливают все виды полуфабрикатов, получаемых обработкой давлением: титановые плиты, а также листы, поковки, штамповки, профили, трубы и проволоку. Он предназначен для изготовления изделий, работающих в широком интервале температур: от криогенных (отрицательных) до + 450 °С.

Титановые сплавы ОТ4 и ОТ4-1 в качестве легирующих элементов содержат алюминий и марганец. Они обладают высокой технологической пластичностью (хорошо деформируются в горячем и холодном состоянии) и хорошо свариваются всеми видами сварки. Указанный материал идет, в основном, на изготовление титановых плит и листов, лент и полос, а также прутков и кругов, поковок, профилей и труб. Из титановых сплавов ОТ4 и ОТ4-1 изготовляют с применением сварки, штамповки и гибки детали, работающие до температуры 350 °С. Данные материалы имеют недостатки: 1) сравнительно невысокая прочность и жаропрочность; 2) большая склонность к водородной хрупкости. В сплаве ПТ3В марганец заменяется на ванадий.

Титановый сплав ВТ20 разрабатывали как более прочный листовой материал по сравнению с ВТ5-1. Упрочнение марки ВТ20 обусловлено ее легированием, помимо алюминия, цирконием и небольшими количествами молибдена и ванадия. Технологическая пластичность сплава ВТ20 невысока из-за большого содержания алюминия, однако, он отличается высокой жаропрочностью. Данный материал хорошо сваривается, прочность сварного соединения равна прочности основного металла. Сплав предназначен для изготовления изделий, работающих длительное время при температурах до 500 °С.

Титановый сплав ВТ3-1 относится к системе Ti - Al - Cr - Mo - Fe - Si. Он обычно подвергается изотермическому отжигу. Такой отжиг обеспечивает наиболее высокую термическую стабильность и максимальную пластичность. Марка ВТ3-1 относится к числу наиболее освоенных в производстве сплавов. Он предназначен для длительной работы при 400 - 450 °С; это жаропрочный материал с довольно высокой длительной прочностью. Из него поставляют прутки (титановые круги), профили, плиты, поковки, штамповки.

Достоинства / недостатки

-

Достоинства:

- малая плотность (4500 кг/м 3 ) способствует уменьшению массы выпускаемых изделий;

- высокая механическая прочность. Стоит отметить, что при повышенных температурах (250-500 °С) титановые сплавы по прочности превосходят высокопрочные сплавы алюминия и магния;

- необычайно высокая коррозионная стойкость, обусловленная способностью Ti образовывать на поверхности тонкие (5-15 мкм) сплошные пленки оксида ТiO2, прочно связанные с массой металла;

- удельная прочность (отношение прочности и плотности) лучших титановых сплавов достигает 30-35 и более, что почти вдвое превышает удельную прочность легированных сталей.

-

Недостатки:

- высокая стоимость производства, Ti значительно дороже железа, алюминия, меди, магния;

- активное взаимодействие при высоких температурах, особенно в жидком состоянии, со всеми газами, составляющими атмосферу, в результате чего Ti и его сплавы можно плавить лишь в вакууме или в среде инертных газов;

- трудности вовлечения в производство титановых отходов;

- плохие антифрикционные свойства, обусловленные налипанием Ti на многие материалы; титан в паре с титаном вообще не может работать на трение;

- высокая склонность Ti и многих его сплавов к водородной хрупкости и солевой коррозии;

- плохая обрабатываемость резанием, аналогичная обрабатываемости нержавеющих сталей аустенитного класса;

- большая химическая активность, склонность к росту зерна при высокой температуре и фазовые превращения при сварочном цикле вызывают трудности при сварке титана.

Области применения

Основная часть титана расходуется на нужды авиационной и ракетной техники и морского судостроения. Его, а также ферротитан используют как легирующую добавку к качественным сталям и как раскислитель. Технический титан идет на изготовление емкостей, химических реакторов, трубопроводов, арматуры, насосов, клапанов и других изделий, работающих в агрессивных средах. Из компактного титана изготавливают сетки и другие детали электровакуумных приборов, работающих при высоких температурах.

По использованию в качестве конструкционного материала Ti находится на 4-ом месте, уступая лишь Al, Fe и Mg. Алюминиды титана являются очень стойкими к окислению и жаропрочными, что в свою очередь определило их использование в авиации и автомобилестроении в качестве конструкционных материалов. Биологическая безвредность данного металла делает его превосходным материалом для пищевой промышленности и восстановительной хирургии.

Титан и его сплавы нашли широкое применение в технике ввиду своей высокой механической прочности, которая сохраняется при высоких температурах, коррозионной стойкости, жаропрочности, удельной прочности, малой плотности и прочих полезных свойств. Высокая стоимость данного металла и материалов на его основе во многих случаях компенсируется их большей работоспособностью, а в некоторых случаях они являются единственным сырьем, из которого можно изготовить оборудование или конструкции, способные работать в данных конкретных условиях.

Титановые сплавы играют большую роль в авиационной технике, где стремятся получить наиболее легкую конструкцию в сочетании с необходимой прочностью. Ti легок по сравнению с другими металлами, но в то же время может работать при высоких температурах. Из материалов на основе Ti изготавливают обшивку, детали крепления, силовой набор, детали шасси, различные агрегаты. Также данные материалы применяются в конструкциях авиационных реактивных двигателей. Это позволяет уменьшить их массу на 10-25%. Из титановых сплавов производят диски и лопатки компрессоров, детали воздухозаборников и направляющих в двигателях, различный крепеж.

Еще одной областью применения является ракетостроение. Ввиду кратковременной работы двигателей и быстрого прохождения плотных слоев атмосферы в ракетостроении в значительной мере снимаются проблемы усталостной прочности, статической выносливости и отчасти ползучести.

Технический титан из-за недостаточно высокой тепловой прочности не пригоден для применения в авиации, но благодаря исключительно высокому сопротивлению коррозии в ряде случаев незаменим в химической промышленности и судостроении. Так его применяют при изготовлении компрессоров и насосов для перекачки таких агрессивных сред, как серная и соляная кислота и их соли, трубопроводов, запорной арматуры, автоклав, различного рода емкостей, фильтров и т. п. Только Ti обладает коррозионной стойкостью в таких средах, как влажный хлор, водные и кислые растворы хлора, поэтому из данного металла изготовляют оборудование для хлорной промышленности. Также из него делают теплообменники, работающие в коррозионно активных средах, например в азотной кислоте (не дымящей). В судостроении титан используется для изготовления гребных винтов, обшивки морских судов, подводных лодок, торпед и т.д. На данный материал не налипают ракушки, которые резко повышают сопротивление судна при его движении.

Титановые сплавы перспективны для использования во многих других применениях, но их распространение в технике сдерживается высокой стоимостью и недостаточной распространенностью данного металла.

Соединения титана также получили широкое применение в различных отраслях промышленности. Карбид (TiC) обладает высокой твердостью и применяется в производстве режущих инструментов и абразивных материалов. Белый диоксид (TiO2) используется в красках (например, титановые белила), а также при производстве бумаги и пластика. Титанорганические соединения (например, тетрабутоксититан) применяются в качестве катализатора и отвердителя в химической и лакокрасочной промышленности. Неорганические соединения Ti применяются в химической электронной, стекловолоконной промышленности в качестве добавки. Диборид (TiB2)- важный компонент сверхтвердых материалов для обработки металлов. Нитрид (TiN) применяется для покрытия инструментов.

Хотите узнать, как создавать различные сплавы в Astroneer и где взять материалы для них? Ознакомьтесь с нашим удобным руководством прямо здесь.

По мере продвижения в Astroneer вы быстро поймете, что существует бесчисленное множество комбинаций, которые вы можете использовать для изготовления новинок. Обнаружение и создание новых предметов — огромная часть приключения, но некоторые предметы получить очень сложно.

Сплавы — особые ресурсы, которые можно получить, только смешав определенные предметы в химической лаборатории. Это одни из самых сложных предметов для создания, но они открывают целый ряд новых возможностей для создания, которые превратят вас из новичка в космонавта в одного из лучших авантюристов-космонавтов. Это руководство расскажет обо всем, что вам нужно знать, чтобы получить сплавы в Astroneer.

Как получить алюминиевый сплав в Astroneer

Алюминиевый сплав является самым простым из группы, так как для его создания требуется всего два элемента. Это:

Вы получаете Алюминий, выплавляя Латерит , который находится на каждой планете. Медь получают путем выплавки малахита , который можно найти в горах на Сильва и пещеры на Калидоре

Алюминиевый сплав используется во многих важных рецептах в Astroneer, включая большую ветряную турбину, прыжок на твердом топливе Самолет и большой вездеход. Если вы хотите построить вездеход, следуйте нашему руководству здесь.

Как получить титановый сплав в Astroneer

Титановый сплав — это материал, к которому вы получите доступ гораздо позже в игре, поскольку для него требуются более сложные компоненты. Для создания титанового сплава необходимо объединить следующие элементы:

Титан используется в качестве сырья Титанит .в горах на Весании или в пещерах на Глацио . Вы можете плавить титанит, чтобы создать титан.

Азот — это газ, который можно получить с помощью атмосферного конденсатора на одной из следующих планет:

Поскольку Атрокс — самая опасная планета в Астронире, мы рекомендуем остановиться либо на Сильве, либо на Весания, добывая азот.

Графен — это ресурс, который вы можете создать в химической лаборатории , смешав графит и гидразин . Графит можно легко получить в Почвенной центрифуге . Гайдразин немного сложнее, так как вы должны создать его, смешав аммоний и водород в химической лаборатории. Аммоний также можно получить в почвенной центрифуге, но вам нужно будет найти водород с помощью атмосферного конденсатора на одной из следующих планет:

Получив титан, азот и графен, вы можете сделать Титановый сплав. Из него можно сделать большой челнок, а также нанокарбоновый сплав, о чем мы расскажем ниже.

Как получить нанокарбоновый сплав в Astroneer

Наноуглеродный сплав — самый сложный для получения сплав и один из самых сложных материалов для изготовления во всей игре. Для изготовления наноуглеродного сплава вам понадобятся следующие предметы:

Вы можете получить необходимый титановый сплав, используя приведенное выше руководство, в котором остаются только Сталь и Гелий

Как получить гелий в Astroneer

Гелий — это газ, который можно найти только на Atrox , которая является самой опасной планетой в Astroneer. Находясь на Атроксе, вы будете атакованы множеством растений, в то время как исследование будет затруднено из-за коварного ландшафта. Задушенная атмосфера заставит ваш кислород истощиться быстрее, что может ускорить вашу смерть. Уровни Солнца и Ветра также низкие, что затрудняет получение энергии для базы.

Чтобы получить гелий, вам нужно настроить рабочую базу с атмосферным конденсатором на Atrox. Затем используйте конденсатор, чтобы сделать канистру с гелием, которую вы можете перенести обратно на более безопасную планету, чтобы закончить создание наноуглеродного сплава.

Как получить сталь в Astroneer

Сталь также сложно получить, так как для этого требуется много ресурсов, которые вы не найдете естественным образом на планетах в Astroneer. Вы можете найти полный список ингредиентов для стали ниже:

Вы Вы можете найти Iron, используя наше Полный гайд по железу здесь. Углерод можно получить путем плавления органического вещества в плавильной печи, так что это самый простой ингредиент в этом списке.

Аргон — это газ, который можно найти на Весании или Глацио, поэтому установите атмосферный конденсатор так же, как и раньше.

Когда у вас есть все три ингредиента, вы можете сделать сталь в химической лаборатории. Затем вы должны объединить свою сталь с титановым сплавом и гелием, чтобы создать наноуглеродный сплав. Это один из самых редких ресурсов в Astroneer. Его можно использовать для изготовления портативного оксигенатора , который позволит вам получить постоянный источник кислорода в сочетании с определенными источниками питания.

Андрей Кольский - помощник редактора. Его страсть к играм началась с его первой консоли (Sega Genesis), и с тех пор он не переставал играть. Его любимые игры: The Legend of Zelda: Ocarina of Time, Team Fortress 2, Rainbow Six Siege, Pok?mon Sword & Shield, Old School Runescape, Skyrim и Breath of the Wild.

Благодаря совершенно новому элементу эволюции игрокам Pokemon Legends: Arceus больше не нужно обменивать свой

Искажения пространства-времени — отличный источник редких покемонов и предметов в Pokemon Legends: Arceus. Вот

Несмотря на большую распространенность, признание титана как конструкционного материала состоялось относительно недавно — лишь в 20 веке. Его сплавы выгодно отличаются от других соединений. Благодаря длинному списку преимуществ они находят широкое применение в различных областях. Современные технологические возможности позволяют производить самый разнообразный прокат — трубы, листы, шестигранники, фольгу, ленты, плиты. Рассмотрим в статье подробнее все основные особенности материала.

Общая характеристика

В периодической системе элементов Д. И. Менделеева Ti расположен в IV группе 4-го периода под номером 22. В важнейших и наиболее устойчивых соединениях металл четырехвалентен. По внешнему виду напоминает сталь. Очень распространен в природе. Его содержание в земной коре выше, чем меди, свинца и цинка.

Относительная молекулярная масса вещества показывает, во сколько раз масса данной молекулы больше 1/12 массы атома углерода, а относительная атомная масса элемента — во сколько раз средняя масса атомов химического элемента больше 1/12 массы атома углерода. Титан в свободном состоянии существует в виде одноатомных молекул Ti. Значения его атомной и молекулярной масс совпадают. Они равны 47,867.

К основным механическим свойствам титановых сплавов относят:

- Стойкость к коррозийным процессам. Превосходит по этому свойству стали. Не корродирует в воздухе, морской воде, влажном хлоре и других технологических растворах и реагентах, поэтому материал незаменим в химической, целлюлозно-бумажной, нефтяной промышленности.

- Легковесность. Востребован там, где нужно очень легкое вещество, выдерживающее большие нагрузки и сверхвысокие температурные диапазоны — авиа-, ракетостроение.

- Высокую удельную прочность. Показатель примерно в 2 раза выше железа и в 6 раз — алюминия. При растяжении предел прочности — 300–450 МПа, но его можно увеличить до 2 000 МПа посредством закалки, старения и примеси некоторых элементов. При этом материал сохраняет прочностные характеристики даже под воздействием низких температур.

- Парамагнитность. В магнитном поле он не намагничивается, но и не выталкивается из него.

- Низкую теплопроводность. При комнатной температуре в среднем составляет — 18 Вт/(м·град). По мере нагревания показатель увеличивается. Температурное расширение в 3 раза меньше железа и в 12 алюминия.

- Удовлетворительную технологическую пластичность некоторых сплавов. В горячем состоянии получают различные полуфабрикаты — листы, прутки, штамповки, профили и др. При этом механическая обработка вызывает много сложностей.

Таким образом, металл хорошо сочетает прочность и пластичность, но большинство механических свойств определяет содержание примесей. На формирование структуры решающее значение оказывают полиморфные превращения. Это играет важную роль при термической обработке деталей в соответствии с требованиями чертежа.

Особенности маркировки

В соответствии с ГОСТ 19807-91 обозначаются буквами ВТ, ОТ, ПТ (В, О, П — идентификатор организации-разработчика или производителя, Т — титан) и цифрами, указывающими порядковый номер сплава в зависимости от химического состава.

В — ВИАМ титан — Всероссийский научно-исследовательский институт авиационных материалов (ВИАМ, г. Москва);

О — Опытный титан — совместная разработка ВИАМ и Верхнесалдинского металлургического производственного объединения (ВСМПО, г. Верхняя Салда, Свердловская область);

Кроме общего разделения, сплавам Ti присваиваются другие специальные обозначения. Они соответствуют составу и параметрам:

- технические марки ВТ1-1, ВТ1-0, ВТ1-00 содержат титан от 99,3 до 99,9%;

- титановые губки ТГ-90, ТГ-110, ТГ-150, ТГ-120, ТГ-Тв, ТГ-130, ТГ-100;

- литейные — ВТ20Л, ВТ21Л, ВТ14Л, ВТ9Л, ВТ6Л, ВТ1Л, ВТ3-1Л, ВТ5Л.

В некоторых случаях после порядкового номера сплава ставится дополнительная буква:

И — специального назначения,

В — с преобладанием ванадия в качестве легирующего элемента.

Виды титановых сплавов

Классификация ведется по достаточно большому количеству признаков.

По технологии изготовления подразделяются:

- на деформируемые. Сюда входят сплавы с алюминием (ВТ5), а также дополнительно легированные оловом или цирконием (ВТ5-1). Характеризуются повышенной жаропрочностью, высокой термической стабильностью, отсутствием хладноломкости, хорошей свариваемостью;

- литейные. Используют технический титан и сплавы марок ВТ5Л, ВТ14Л, ВТ6Л, ВТ9Л, ВТЗ-1Л. По химсоставу они практически идентичны предыдущей группе, однако в них допускается большее содержание примесей. Кроме того, механические свойства ниже деформируемых.

По уровню механических свойств:

- на сплавы невысокой прочности и повышенной пластичности. В группу входят марки ВТ1-00, ВТ1-0 (технический титан) и ОТ4-0, ОТ4-1 (система Ti-Al-Mn), АТ3 (система Ti-Al c небольшими добавками Cr, Fe, Si, B);

- средней прочности — ВТ5 и ВТ5-1; псевдо-a-сплавы ОТ4, ВТ20; (a + v )-сплавы ПТ3В, а также ВТ6, ВТ6С, ВТ14 в отожженном состоянии;

- высокой прочности — достигается в марках ВТ6, ВТ14, ВТ3-1 за счет упрочняющей обработки. ВТ22 — высоколегированный сплав, который имеет предел прочности sв > 1000 МПа даже в отожженном состоянии.

По условиям применения:

По способности упрочняться термообработкой:

- на упрочняемые — (a+v) и v сплавы;

- неупрочняемые — a-сплавы.

Сферы применения

Идеальный материал для многих отраслей, в которых требуется низкий вес, высокая прочность и длительный срок службы. Широко используются:

- в авиации, ракетостроении и космической технике. В авиастроении из титана изготавливают изделия сложной пространственной конфигурации, места для высоконагруженных узлов и агрегатов, а также части двигателя. В космической индустрии особо распространен титановый сплав с никелем;

- судостроении. Незаменим для обшивки, производства деталей насосов и трубопроводов. Малая плотность позволяет значительно снизить массу корабля, при этом улучшаются маневренность и дальность хода. Благодаря высокой коррозионной устойчивости обшивка не требует покраски, а корпус десятилетиями не ржавеет и не разрушается в соленой воде;

- машиностроении — в химическом, тяжелом, энергетическом и транспортном, для легкой, пищевой промышленности и бытовых приборов. Выпускаемое оборудование условно делят на специализированное серийное и нестандартное (для нужд конкретного машиностроительного завода);

- черной металлургии — оборудование для коксохимических, металлургических, сталеплавильных и ферросплавных производств;

- цветной м еталлургии — занимает второе место среди гражданских отраслей промышленности. Наибольшее распространение получило на предприятиях кобальтово-никелевой и титано-магниевой промышленности, а также в производстве меди, цинка, свинца, ртути и других металлов;

- целлюлозно-бумажной и пищевой промышленности. Материал обеспечивает надежную защиту от коррозии, а также отвечает высоким санитарно-гигиеническим требованиям пищевых производств;

- медицинской промышленности. Коммерчески чистый титан и Тi6-4Eli используют в производстве хирургического инструмента, внутренних и внешних протезов, костылей и инвалидных колясок.

Особенности термообработки

Проводится для повышения эксплуатационных качеств. В зависимости от химического состава и назначения сплавы подвергают:

- отжигу. Является одним из самых распространенных видов термообработки и при образовании гетерофазных структур обеспечивает достаточную прочность. Различают несколько видов отжига:

- рекристаллизационный — температура 520–850 °С. Ее показатели увеличиваются для легирующих элементов. Также на температуру влияет вид полуфабриката — более высокая для прутков, поковок, штамповки и более низкая для листов;

- с фазовой перекристаллизацией — температура нагрева зависит от сплава и составляет 750–950 °С. Таким образом, снижают твердость, повышают пластичность, добиваются измельчения зерна и устранения структурной неоднородности;

Интерметаллические сплавы титана

Сегодня увеличивается потребность в принципиально новых конструкционных материалах. Например, упрочненные жаропрочные сплавы уже не могут в полной мере удовлетворить требованиям авиакосмической техники. Из интерметаллических сплавов титана наиболее широкое применение нашли:

- никелиды Ti?Ni, TiNi, TiNi?. Наиболее известен нитинол — сплав титана и никеля, который обладает высокой стойкостью к коррозии и эрозии, свойством памяти формы;

- силициды Ti?Si, Ti?Si?, Ti?Si?, TiSi и TiSi?. Хотя кремний считается вредной примесью, но он способен повышать жаропрочность и жаростойкость благодаря ограниченной растворимости;

- бориды TiB?. При сильном нагревании титан взаимодействует с элементарным бором и образует очень твердые сплавы, которые востребованы для защиты автомобильных деталей и механизмов аппаратов от абразивного износа, в металлургии в составе напыляемых порошков, в атомной промышленности для производства нейронопоглощающих экранов и боропластов, а также как компонент испарителей алюминия;

- алюминиды Ti?Al, TiAl и TiAl?. Среди преимуществ можно выделить высокую температуру плавления, упругость, низкую плотность, возрастание предела текучести с повышением температуры, устойчивость к окислению и возгоранию, жаропрочность. Используют для изготовления аэрокосмических деталей нового поколения, в транспортном машиностроении, в газо- и нефтеперерабатывающих установках химпромышленности, а также в атомном машиностроении.

Конструкционные высокопрочные ТС

Предел прочности sв > 1000 МПа марок ВТ6, ВТ14, ВТ3-1, ВТ22, ВТ23М. Отличаются удовлетворительной свариваемостью всеми видами сварки. Данные сплавы обладают высокой коррозионной стойкостью в отожженном и термически упрочненном состояниях во влажной атмосфере, морской воде, во многих других агрессивных средах.

![]()

Кроме того, сферы применения всегда будут требовать повышения их эксплуатационных свойств за счет новых термических и термомеханических обработок. Среди наиболее перспективных можно назвать ВТ23М. Он сочетает в себе высокую прочность, трещиностойкость как основного материала, так и сварных соединений. Во многом превосходит зарубежные аналоги по свойствам и стоимости за счет уменьшенного содержания молибдена и ванадия, исключения олова и циркония. Из него изготавливают все виды прокатных, кованых, прессованных полуфабрикатов, а также монолитные, сварные и паяные конструкции.

Жаропрочные Ti-сплавы

![]()

Следует отметить, что перспектив повышения жаропрочности Ti-сплавов остается крайне мало. Это связано с тем, что при температуре 620 °С механизм окисления альфа-фазы титана кардинально меняется. Свойства ухудшаются за счет проникновения кислорода через оксидную пленку в толщу металла. А область применения защитных покрытий еще только предстоит изучить. Сейчас основной поиск жаропрочных соединений все более смещается в сторону титановых интерметаллидов.

Особенности производства

Производство титана является сложным, длительным и дорогостоящим процессом. Элемент образует химические соединения и твердые растворы со многими металлами, поэтому при создании требует особых условий.

Среди наиболее распространенного сырья для получения титана выделяют титано-магнетитовые руды, из которых получают ильменитовый концентрат. Процесс занимает несколько этапов:

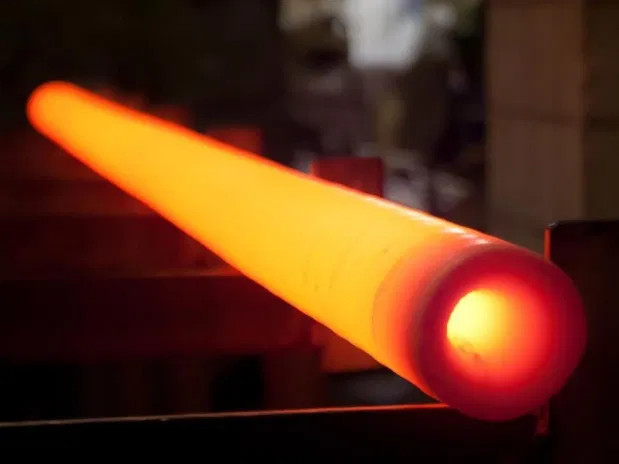

- получение титанового шлака восстановительной плавкой. В электродуговую печь загружают концентрат и восстановитель. Производят нагрев до 1650 градусов Цельсия. Из восстановленного и науглероживающегося железа образуется чугун, а оксид титана переходит в шлак, который содержит 82—90% TiO2;

- получение тетрахлорида титана хлорированием. Проводят в шахтных хлораторах непрерывного действия или в солевых хлораторах. Газообразный хлор воздействует на TiO2 при температурах 700–900 °С;

- производство титана (губки, порошка) восстановлением из тетрахлорида. Для этого используют магний или натрий.

Хотели бы обратить ваше внимание на несколько моментов при выборе титанового проката.

- В связи со сложными и энергозатратными технологическими процессами время производственного цикла титанового листа составляет около 90 дней. Поэтому если вы сталкиваетесь с тем, что компания предлагает вам приобрести любые марки и размеры, а в наличии указаны тысячи тонн, то не спешите этому верить. Конечно, при имеющихся на производстве заготовках срок может быть сокращен примерно до одного месяца.

- Обязательно проверьте перед покупкой возраст материала. Хотя титан и сохраняет все свойства на протяжении долгого времени, рекомендуется, чтобы он был не старше 10 лет. Дело в том, что до сих пор в продаже встречается металл, который был изготовлен еще в 1980-х гг. Хорошо еще, если он был на хранении у одного из оборонных предприятий, которое потом реализовало его на рынке как неликвид. Гораздо опаснее купить прокат, который мог уже использоваться ранее. Например трубы, листы срезают с теплообменников, которые уже вышли из употребления. Опасность кроется не только в различных дефектах, но и возможном высоком уровне радиации.

- Чтобы точно быть уверенным в качестве продукции, запрашивайте образец для предварительной проверки.

При обращении к нам вы получаете титановый прокат, полностью соответствующий действующим ГОСТам и ТУ. Для консультации обратитесь по указанному на сайте телефону.

Возможность использования для промышленных целей исключительных физических, химических и механических свойств титана, связана со способностью металла, поддаваться ковке, прессованию, прокатке, давильным операциям, волочению и пр. Процесс ковки и прокатки, при котором заготовкам придается форма болванок, плит, листов, проволоки и прутков, относится к операциям первичного формоизменения. При дальнейшей обработке этих стандартных полуфабрикатов, которая называется операциями вторичного формоизменения, производится, гибка, прессование, выдавка и глубокая вытяжка.

![kak-kovat-titan]()

Титан, как металл, обладает важнейшей особенностью в виде его уникальных физико-химических свойств: высокой прочностью, низкой плотностью, твердостью и пр. Но главная особенность та, что эти свойства существенно не меняются при высоких температурах.

Некоторые условия ковки титана

- Перед тем как ковать титан рекомендуется выдерживать его при температуре в пределах 650-700°С, а до температуры ковки его необходимо нагревать только непосредственно перед деформацией. Обычно температура ковки титана находится в зоне 790-1000 градусов, при этом нагрев до 900 градусов применяется при ковке нелегированного титана, а для сплавов лучше применять более высокие температуры. Ковка титана при более низких значениях температуры нагрева возможна только в случае если оборудование для ковки сможет выдержать необходимые усилия для деформации металла.

- Титан успешно поддается ковке в открытых штампах на таком же оборудовании, которое применяется для ковки стальных изделий, но при более высоких рабочих давлениях и более низких значениях температуры. Ковка титана при более низких значениях температуры приводит к увеличению чистоты поверхности и предотвращению чрезмерного роста зерна, чем обеспечивается высокая пластичность кованого изделия. Более низкие температуры, естественно, требуют применения и более высоких значений давления для необходимой деформации металла.

![kak-kovat-titan-2]()

- Черновая заготовка подвергается дальнейшей обработке обычно в открытых штампах: полукруглых, V-образного сечения и плоских. Плоские штампы преимущественно используются при ковке с целью изготовления плит или для получения с круглых заготовок многогранных изделий. Получить многогранную форму можно также из заготовок квадратного или круглого сечения при ковке в штампах V-образного сечения. Криволинейной или полукруглой формы штампы применяются с целью уменьшения диаметров заготовок круглого сечения или для изготовления круглых заготовок изделий из прутков иного сечения. Все методы обработки литого титана ковкой в открытых штампах в итоге приводят к разрушению литой структуры и запрессовке пустот и раковин.

Отличный сайт. Тоже интерисует художественная ковка. Напишите поподробнее про элементы, поделитесь секретами мастерства. Заранее благодарен!

![Пульцин Н.М. Титановые сплавы и их применение в машиностроении]()

Титан и его сплавы имеют сравнительно короткую историю применения в качестве конструкционных материалов. Несколько лет назад титан был известен лишь как легирующий элемент, с успехом применяемый в сталях и в других сплавах. Титан применялся также в виде карбида при производстве твердых сплавов и в виде окисла — в лакокрасочной промышленности для изготовления титановых белил и эмалей.

Применение титана в качестве основы новых материалов — титановых сплавов — относится к периоду последних 10—15 лет. Тем не менее в этом новом качестве титан получил уже известное распространение. Можно сказать, что по темпам роста применения титан и его сплавы не имеют равных. Конструкционные материалы на основе титана с успехом применяются в различных отраслях машиностроения, в судостроении, а также в производстве самолетов и двигателей для них.

Вместе с тем, несмотря на хорошие свойства при различных условиях эксплуатации, титан еще не получил широкого распространения в качестве конструкционного материала в общем машиностроении. Это объясняется его высокой стоимостью. Использование титановых сплавов ограничивается пока главным образом различными областями специального машиностроения, например химическим машино- и аппаратостроением, авиационным машиностроением, судостроением и т. д. В этих областях при оценке целесообразности применения нового материала на первый план выступают свойства титана и лишь затем ·— его стоимость. Безусловно, что в дальнейшем, с развитием и совершенствованием способов получения и обработки титана-и его сплавов, а также вследствие повышения требований к материалу деталей машин, сплавы на основе титана будут находить все более широкое применение не только в специальном, но и в общем машиностроении.

23. Преимущества титановых сплавов по сравнению с другими конструкционными материалами

Широкое и быстрое распространение титановых сплавов в качестве конструкционных материалов различного назначения объясняется теми преимуществами, которыми обладают титан и его сплавы по сравнению с другими материалами. Как уже отмечалось, к этим преимуществам относятся:

- высокая температура плавления, являющаяся необходимым условием повышенной жаропрочности;

- высокая прочность, низкий удельный вес и, как следствие этих двух качеств, высокая удельная прочность;

- низкий коэффициент теплового расширения, обусловливающий хорошую сопротивляемость материала термической усталости;

- высокая химическая стойкость, обеспечивающая применение титана и его сплавов в различных агрессивных средах;

- высокая стойкость против эрозии и кавитации.

По величине предела прочности и модуля упругости, отнесенным к удельному весу, титановые сплавы намного превосходят другие конструкционные материалы. На фиг. 104 приведены графики изменения удельной прочности различных материалов в зависимости от температуры. Как видно из этих графиков, титановый сплав ВТ8 имеет самое высокое отношение — во всем рассматриваемом интервале температур. То же относится и к удельному модулю упругости — (фиг. 105).

По величине этой характеристики сплав ВТ8 в сравнении с другими конструкционными материалами также является наилучшим. Таким образом, невысокое абсолютное значение модуля упругости Титана, отмечаемой как недостаток, нивелируется пониженным удельным весом этого металла.

Если вспомнить то, что уже говорилось о других преимуществах титана по механическим и физическим свойствам, а также по коррозионной стойкости, то станет ясно, что титановые сплавы имеют значительное превосходство перед другими конструкционными материалами.

В обзоре А. А. Гольденберга [91] приводится интересный пример, иллюстрирующий преимущества титана перед нержавеющей сталью. В этом примере сравнивается стоимость титана и нержавеющей стали на разных этапах производства и эксплуатации изделий.

Титан в 18 раз дороже нержавеющей - стали. Однако поскольку вес титана, необходимого для изготовления конкретного изделия (название изделия не приводится), меньше веса стали, то титан, идущий на изготовление детали, будет стоить дороже, чем сталь, уже не в 18, а в 10 раз. Далее, поскольку разница в стоимости готовых изделий из титана и исходного материала (титана) ниже, чем для стали, то готовые титановые изделия будут стоить больше, чем изделия из стали, уже только в три раза. Наконец, если учесть, что в ряде случаев срок службы изделий из титана во много раз выше срока службы стальных деталей, то применение титана в этих случаях оказывается более выгодным, чем применение стали.

24. Применение титана в специальном и общем машиностроении

Применение титана и его сплавов в качестве конструкционных материалов для изготовления деталей оборудования, приборов и аппаратов в специальном и общем машиностроении является значительным завоеванием научно-технической мысли и существенным шагом по пути прогресса машиностроения. Поэтому расширение использования титана в машиностроении как непосредственно — путем изыскания новых конкретных применений его для деталей машин, так и косвенно — путем совершенствования методов производства и обработки этого металла, имеет очень большое практическое и научное значение.

В настоящее время материалы на основе титана применяются или в форме листов, или в виде поковок. В качестве отливок титан и его сплавы применяются еще весьма ограниченно, чтб объясняется трудностью подбора материала для литейных форм. Листы изготовляются из технического титана или из однофазных а-спла- вов, легированных алюминием и оловом.

Техническим называется титан, в котором содержится некоторое количество примесей (около одного процента), причем эти примеси введены не специально, с целью легирования, а практически неизбежно присутствуют в металле в результате особенностей металлургического процесса. Как уже отмечалось, количество примесей в техническом титане зависит от способа его получения, причем нередко содержание кислорода преднамеренно допускается несколько завышенное с целью некоторого увеличения прочности металла.

Технический титан часто называют малолегированным многокомпонентным титановым сплавом. Однако этот сплав в ряде случаев является недостаточно прочным, а повышение прочности за счет увеличения количества примесей вызывает значительное понижение пластичности. Вследствие этого приходится переходить к сплавам, легированным алюминием и оловом. Эти элементы, каждый в отдельности и оба вместе, растворяясь в a-титане, повышают его прочность без существенного снижения пластичности, благодаря чему получаемые сплавы могут быть прокатаны в лист, как и технический титан, но имеют значительно более высокую прочность.

Для поковок применяют главным образом двухфазные сплавы, имеющие структуру a + v. Эти сплавы сравнительно легко обрабатываются и могут упрочняться путем термической обработки. Они имеют значительно более высокие свойства прочности при меньшей пластичности по сравнению с однофазными а-сплавами.

Применяемые в настоящее время титановые сплавы по своим технологическим свойствам являются деформируемыми. Вместе с тем в случае необходимости они могут применяться и в качестве литейных.

Деформируемые титановые сплавы подразделяются на две группы:

- ковочно-штамповочные и прокатываемые, имеющие достаточную технологическую пластичность в горячем состоянии; к этой группе относятся сплавы ВТЗ, ВТЗ-1, ВТ6, ВТ8 и др.;

- прокатываемые в листы и ленты, имеющие превосходную пластичность в горячем состоянии и способные деформироваться при обычной температуре; к этой группе относятся сплавы ВТ4, ОТ4, ВТ5, ВТ5-1, ВТ6 и др.

Все листовые сплавы(ВТ4, ОТ4, ВТ5, ВТ5-1, ВТ6 и др.) хорошо свариваются аргоно-дуговой сваркой, а сплавы ВТБ и ВТ6 — еще и контактной (точечной, роликовой, стыковой). Ковочноштамповочные титановые сплавы сварке не подвергаются.

Титан и его сплавы применяют после тщательного учета всех положительных и отрицательных качеств этих материалов. При этом обращают внимание как на эксплуатационные свойства, так и на технологические особенности. Учитывается также и экономический фактор.

Принимая во внимание пока еще высокую стоимость титана, его применяют главным образом в тех случаях, когда первостепенную роль играет не экономический фактор, а комплекс технических и эксплуатационных характеристик материалов на основе титана. Тем не менее перечень областей, где применение титана в той или иной мере уже развернулось или, по крайней мере, достаточно четко обозначилось, является весьма обширным.

В первую очередь титан и его сплавы были применены и в настоящее время получили довольно широкое распространение в конструкциях самолетов и двигателей для них. Они интенсивно внедряются в конструкции кораблей и оборудования морского флота, применяются для различных деталей в химическом машиностроении и аппаратострсении, для изготовления транспортного оборудования, медицинских инструментов и фармацевтического оборудования. Намечается использование титана и его сплавов в общем машиностроении, в автомобилестроении, при производстве спортивного инвентаря, в пищевой, нефтяной и электротехнической промышленности, а также во многих других специальных областях. Ниже по литературным источникам [2; 45; 108; 109; 81—90; 60] приводятся краткие сведения о применении титана и его сплавов в некоторых из указанных областей, причем рассматривается использование этих материалов в таких отраслях промышленности, которые на первый взгляд не имеют непосредственного отношения к машиностроению. Это сделано с целью более наглядного показа преимуществ титана перед другими конструкционными материалами, а также для облегчения правильной оценки возможностей титановых сплавов как машиностроительных материалов.

Самолеты и двигатели. Основными качествами титановых сплавов, привлекающими внимание конструкторов самолетов и двигателей для них, являются малый удельный вес и высокая прочность, особенно при повышенных температурах. Конечно, титан и его сплавы не решают всех проблем, возникающих при конструировании самолетов и двигателей. Каждая группа материалов, будь то стали или алюминиевые сплавы, находит свое специфическое применение, соответствующее свойствам этих материалов. Тем не менее по величине удельной прочности в интервале температур 300—500° титановые сплавы превосходят многие стали и алюминиевые сплавы, а по удельному напряжению потери устойчивости панелей конструкций они уступают лишь высокопрочному алюминиевому сплаву типа В95, причем только до температуры 15Э°, а при более высоких температурах превосходят его [60].

Поэтому в конструкциях самолетов, предназначенных для полетов со сверхзвуковыми скоростями и испытывающих аэродинамический нагрев, а также в конструкциях реактивных двигателей титановые сплавы находят все более широкое применение. При этом достигается снижение веса без потери прочности, что позволяет увеличить полезную нагрузку и дальность полета самолета.

Многочисленные исследования и эксперименты, проведенные в последние годы, говорят о целесообразности использования титановых сплавов для обшивки самолетов, скорости которых соответствуют числу Ма = 3 — 3,5 [88]. Кроме того, титановые сплавы используются Для швеллеров, рам, угольников, поясов шпангоутов, противопожарных перегородок и других деталей внутреннего набора самолета, работающих при температуре до 420°.

На фиг. 106 по данным фирмы Рем-Крю Тайтениум [21 представлена схема реактивного самолета F-2 с отмеченными на ней деталями, изготовленными из титана. Этими деталями являются шпангоуты, кожухи, ленты, балки, коробки, каркас и выходное сопло. Из листовых титановых сплавов изготовляют шпангоуты фюзеляжа, нервюры, элементы жесткости и другие детали каркаса фюзеляжа.

Масштабы использования титана в конструкциях тяжелых самолетов иллюстрируются данными о количестве и общем весе деталей из титана на самолетах Дуглас и на других [83]. Количество деталей из титана на самолетах Комета, Дуглас DC-7 и Дуглас DC 7-С составляет 554 шт., а общий вес их — 363 кГ. У самолета Дуглас ДС-8 вес титановых деталей 428 кГ, а у самолета Бристоль Британия 100 — до 1225 кГ. Для реактивных двигателей титан применяется как в виде листов, так и, главным образом, в виде поковок. На фиг. 107 по данным фирмы Вестингауз [2] представлена схема реактивного двигателя с осевым компрессором, на которой отмечены детали, изготовляемые из титановых сплавов, а именно: диски и лопатки компрессора, листовые детали наружного кожуха двигателя, болты, валы и др.

Для производства поковок, листов и проволоки используется сплав B120VCA, содержащий 13% V, 11 % Сг и 3% А1 и имеющий структуру v. Он обладает хорошей деформируемостью, легко сваривается, подвергается упрочнению закалкой и старением и может быть использован для изготовления сотовых панелей. В течение 2—3 мин. этот сплав может быть использован при температурах до 815° [85].

Для авиационных деталей, изготовляемых штамповкой, и в частности для сотовых панелей, может применяться сплав C105VA, содержащий 16% V и 2,5% А1. Он выпускается в виде листов, полос и проволоки и обладает настолько хорошей пластичностью, что может быть прокатан в фольгу [84]. Для изготовления сотовых панелей может применяться также сплав MST-185, содержащий 1 % А1, 8% V и 5% Fe и являющийся достаточно прочным в отожженном состоянии [86].

Для деталей реактивных двигателей и самолетов при скоростях, соответствующих 3 Ма, рекомендуется сплав MST-881, содержащий 8% А1, 8% Zr и 1 % Та и Nb [87]. Этот сплав имеет высокую длительную прочность до 590° и высокую кратковременную прочность до 815°. По своим механическим свойствам он превосходит многие стали.

Сплав марки 821, содержащий 8% А1, 2% Nb и 1 % Та, обладает повышенной жаропрочностью, хорошо сваривается и может применяться для обшивки самолетов, а также для дисков и лопаток компрессоров газовых турбин. Изготовление из титана деталей ротора компрессора способствует уменьшению напряжений от центробежных сил. Поэтому титановые сплавы в большом количестве идут для изготовления лопаток компрессора.

Титан, примененный в авиационном производстве Англии в 1956 г., был использован для следующих целей: 40% — прутки для лопаток компрессора, 20%—листы для противопожарных перегородок, 20% — листы для капотов двигателей, 5% — поковки для дисков компрессора и распорных колец, 5% — поковки для самолетных деталей и 10%—для других назначений. По сообщению представителя фирмы Imperial Chemical Industries [45], около 90% всего производства титана в Англии потребляется авиационной промышленностью. Это говорит о том, что в настоящее время главным потребителем титана и его сплавов является авиация.

Читайте также:

webdonsk.ru

webdonsk.ru