Как сделать сетчатое рифление

Друзья всем привет. Пару недель назад получил свой первый принтер Flyingbear Ghost 5. Сразу же начал печатать пробным PLA, который был в комплекте. Ка.

Принтер COREXY

Здравствуйте. Собрал принтер COREXY с рабочей печатью 310х310х310. Но проблема с прошивкой марлин. Я начинающий в этой области учусь через интернет.

нужна консультация

Читайте в блогах

Анонс подарков для лучших авторов февраля!

Сравниваем 3D сканеры Calibry. Что лучше Calibry или Calibry Mini ?

Первый снег на Уралмаше.

Робот для масла

Обзор 3D принтера Phrozen Sonic MEGA 8K и ручки Cure Beam

Обзор и сравнение Anycubic Photon Mono X 6K VS Mono X

Популярные

3D-принтеры

Комментарии и вопросы

Доброго времени суток. Прошу п.

Ниже приведен график ТГА анали.

Основное отличие обычного поли.

Ради интереса пытался найти кл.

Доброго времени!Ситуация следу.

В ожидании своего 3д сканера х.

СООБЩЕСТВО

РАЗДЕЛЫ

СОЦСЕТИ

Пароль успешно изменен

На ваш e-mail высланы новые регистрационные данные.

Пожалуйста, проверьте Вашу почту

Вам было отправлено письмо с инструкцией по восстановлению пароля. Если вы не получили письмо в течение 5 минут, проверьте папку спам, попробуйте еще раз.

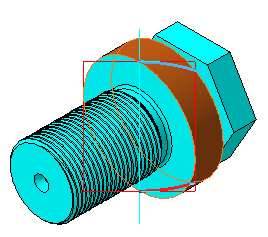

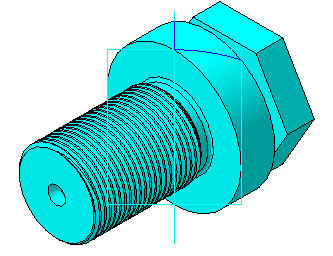

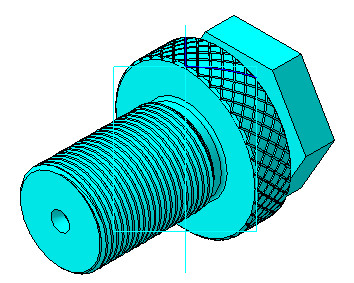

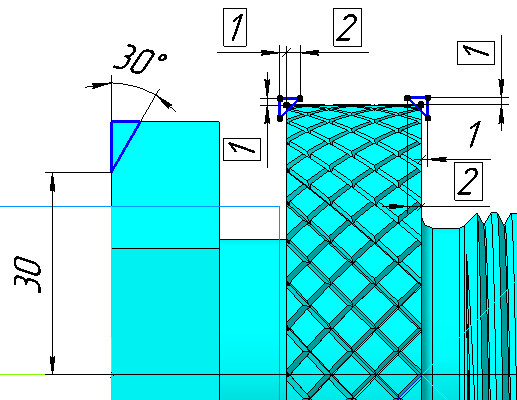

Сетчатое рифление создается с использованием кругового массива элементов. Сначала нужно построить одиночную надсечку методом перемещения эскиза по траектории. Для ее создания необходимы вспомогательные построения. Выполните следующие действия:

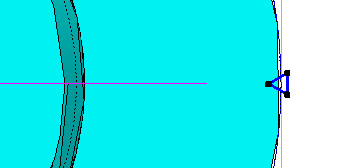

• откройте эскиз на плоской грани (рис. 12.13), постройте горизонтальный отрезок произвольной длины (рис. 12.14) и закройте эскиз;

Рис. 12.13 Рис. 12.14

• активируйте панель Вспомогательная геометрия и из раскрывающейся панели создания вспомогательных плоскостей выберите команду Плоскость под углом к другой плоскости, задайте Угол 45, Прямое направление, укажите плоскость и в эскизе ребро (рис. 12.15); ?

• не прерывая команды, аналогично постройте вторую плоскость, но в обратном направлении и прервите выполнение команды;

• на панели Пространственные кривые вызовите команду Кривая пересечения поверхностей, задайте следующие параметры: Набор поверхностей 1 – Плоскость под углом 1 (выберите из дерева модели), Набор поверхностей 2 – наружная цилиндрическая грань (рис. 12.16), отключите флажок Все контуры, в списке контуров отключите Контур: 1 и нажмите Создать объект – на рис. 5.17 показана полученная кривая пересечения;

Рис. 12.16 Рис. 12.17

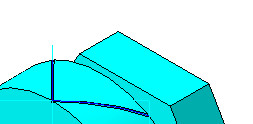

Самостоятельно постройте вторую кривую пересечения (рис. 12.18) между Плоскостью под углом2 и наружной цилиндрической поверхностью;

На плоской грани (рис. 12.12) самостоятельно постройте эскиз в виде равностороннего треугольника, как показано на рис. 12.19 (размеры для рифления выберите произвольно).

Рис12.20 | Самостоятельно создайте два рифления с помощью операции  Вырезать кинематически (в качестве сечения построенный эскиз треугольника, в качестве траектории – кривые пересечения; операцию необходимо выполнить дважды). Результат показан на рис12. 20). |

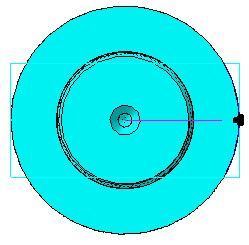

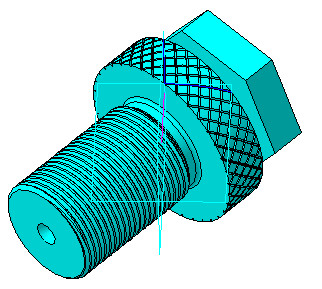

Вызовите команду Операции- Массив элементов- По концентрической сетке и самостоятельно постройте круговой массив из 36 элементов (в качестве оси массива выберите Ось X, список объектов – созданные вырезы). Результат показан на рис. 12.21.

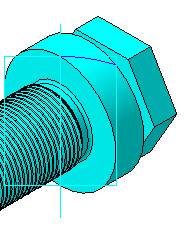

Для создания фасок на торцах рифленой ступени на Плоскости XY постройте эскиз, как показано на рис. 12.22 (треугольники равнобедренные с прямым углом при вершине). Обязательно постройте горизонтальный отрезок стилем Осевая, проходящим через ось вала.

С помощью команды Вырезать вращением постройте фаски на кромках цилиндрической поверхности (рис. 12.23). Сохраните документ.

Нажмите правой кнопкой мыши на последний построенный эскиз в дереве модели, выберите Редактировать и достройте эскиз, как изображено на рис. 12.24).

Закройте эскиз (в модели добавится фаска на шестигранной поверхности). Окончательная модель вала показана на рис. 12.1. Выполните команду Вид–Скрыть–Все вспомогательные объекты.

Сохраните документ и предъявите преподавателю на проверку

Вопросы для контроля

1. Каким образом получается кинематический элемент?

2. Какова особенность построения резьбы при трехмерном моделировании в КОМПАС-3D?

3. Что выступает в качестве траектории и сечения при моделировании резьбы ?

4. Можно ли один тот же эскиз использовать в нескольких различных операциях? отдельные линии эскиза?

Литература

1. Ефремов Г. В., Нюкалова С. И.Инженерная и компьютерная графика на базе графических систем: Учебное пособие (гриф УМО)-Тонкие наукоемкие технологии (ТНТ). 2014 г.- 256 с.

2. Аверин В.Н Компьютерная инженерная графикаAcademia, 2012г.-224 с.

3. Большаков В., Бочков А., Сергеев А. 3D-моделирования в CAD- системах. " 3D-моделирование в AutoCAD, КОМПАС-3D, SolidWorks, Inventor, T-Flex " Питер, 2011 г.- 336 с.

4. Ганин Н.Б. Трехмерное проектирование в КОМПАС-3D (+ CD-ROM). ДМК Пресс. 2012.- 784с.

Друзья, очень нужна помощь с нанесением сетчатого рифления (накатки) на сложную поверхность.

С созданием накатки на обычном цилиндре проблем не возникает. Но у меня деталь имеет "овальное" сечение да и ещё согнутая. На скринах привёл пример накатки на простом цилиндре, и также скрины своей детали сложной формы. ))

Буду рад любой помощи.

Полагаю, тут можно сделать через плоскость, проведенную под углом сквозь тело, потом кривая пересечения плоскости и поверхности тела. Потом использовать эту кривую как траекторию выреза. Еще одну кривую по центру овала использовать как направление массива. Завтра на работе попробую, если получится - выложу.

Да это не для красоты, нужно что бы она в модели была. с плоскостями да, нужно попробывать, как вариант.

В принципе, получилось.

Порядок таков:

1. Вытянул по траектории овал, получил тело.

2. Сделал две поверхности вытягиванием, пересекающие это тело.

3. Через инструменты эскиза получил два трехмерных эскиза, находящихся на пересечении тела и каждой из поверхностей.

4. Построил эскиз в виде треугольника на каждом из трехмерных эскизов, сделал из этого вытягивание по траектории, получил два выреза.

5. Оба эти выреза скопировал массивом по кривой, по которой в самом начале вытягивал овал, с выравниванием по касательной к кривой.

В принципе, получилось.

Порядок таков:

1. Вытянул по траектории овал, получил тело.

2. Сделал две поверхности вытягиванием, пересекающие это тело.

3. Через инструменты эскиза получил два трехмерных эскиза, находящихся на пересечении тела и каждой из поверхностей.

4. Построил эскиз в виде треугольника на каждом из трехмерных эскизов, сделал из этого вытягивание по траектории, получил два выреза.

5. Оба эти выреза скопировал массивом по кривой, по которой в самом начале вытягивал овал, с выравниванием по касательной к кривой.

Я так полагаю, что порядок операций должен быть такой же, как и при изготовлении реальной детали:

1. Выточить цилиндр.

2. Накатать на него насечку.

3. Сплющить до овального сечения.

4. Согнуть.

И вот я каким способом пошёл:

1. Вытянул спираль.

2. Создал трёхмерный эскиз1, в котором повторил кривую по спирали.

3. Сечение(круг d5), которым по траектории вырезаю из цилиндра.

4. Построил сам цилиндр.

5. Вырез по траектории. Маленький кружок по кривой трёхмерного эскиза.

6. Трёхмерный эскиз2 - это ось, вокруг которой растим массив. Копируем спиральный вырез сколько нам нужно раз.

7. Зеркально отобразить массив, чтобы получилась перекрёстная насечка.

8. Масштаб неодинаковый по разным осям.

9. Сгибаем.

Накатывание представляет собой обработку металла методом пластической деформации.

При этом целостность материала не нарушается. В процессе работы не образуется стружка.

Цели и назначение

Накатывание — холодный способ обработки изделий. Под воздействием инструмента на поверхности получается различный узор — сеточка, рифление, риски, насечки. Особых требований к подготовке поверхности нет. Деталь обтачивают до нужного диаметра, после накатывают рифление.

- Повышение эксплуатационных свойств.

- Удаление трещин и других дефектов.

- Повышение устойчивости к коррозии.

- Усовершенствование рабочих характеристик изделий.

Для некоторых деталей накатка необходима из-за их эксплуатационных особенностей. Рифление делают на головках винтов, рукоятках. Для удобства пользования накатывание делают ручке на станках и других механизмах.

Виды накатывания

В металлообработке применяется два вида накатки. Но смысл процесса не меняется.

Формообразующая

Применяется для формирования зубьев и резьбы на цилиндрических деталях, а также для нанесения шкалы при производстве измерительных приборов. На некоторых производствах данный способ называют зубонакаткой.

Упрочняющая

Применяется для повышения износостойкости и прочности изделия. При накатывании на поверхности детали образуется наклеп, благодаря которому повышаются эксплуатационные качества. Используется при изготовлении втулок, валов, шестеренок и других деталей.

Какие инструменты необходимы?

Приспособления изготовлены преимущественно из инструментальной стали. Инструмент состоит из держави, к которой крепятся ролики. В зависимости от размера зубцов на ролике получается мелкий, средний и крупный узор.

Накатные ролики

Применяются для получения рифленой поверхности на детали. Ролик крепится к державке, которая вставляется в резцедержатель. Ролики бывают односторонними и двусторонними. Для получения прямого узора используется один ролик. Если нужно сетчатое рифление, применяется двусторонний инструмент с противоположным направлением узора.

Зубчатые

Используются для формирования зубьев на цилиндрических деталях. инструмент в большинстве случаев обеспечивает нужные параметры поверхности за один проход.

Универсальные

Применяются для формирования рифлений на ручках, винтах, а также образования рисок и насечек на цилиндрических изделиях.

Стандартные шарики

Изготовлены преимущественно из твердых сплавов, либо из закаленной стали. Шариковые накатки дополнительно оснащены пружиной, которая обеспечивает равномерный нажим на деталь. Отрегулировать силу давления шарика на поверхность можно при помощи специального винта. Применяются шарики для обработки не жестких деталей.

Накатывание резьбы

Производится путем выдавливания металла из заготовки. В качестве инструмента используются специальные накатные ролики. Их профиль и шаг соответствует будущей резьбе. Ролики закрепляют в пиноль задней бабки, либо держат за рукоятки вручную, как при работе с плашками.

Как происходит сам процесс?

Выполнять накатывание можно на любом токарном станке с мощным резцедержателем. Данный вид оборудования обеспечивает быстрый и максимально точный перенос нужного узора на деталь.

Подготовительные работы

Подготовка начинается непосредственно с установки накатки в резцедержатель. Сам процесс аналогичен креплению резца — державка полностью фиксируется болтами, вылет рабочей части минимальный. Перед началом работы ролики чистят специальной щеткой. Это необходимо для удаления металлической пыли.

Под накатку не нужно оставлять припуск. Размер и форма детали после рифления не меняется.

Непосредственно накатка

Деталь крепится в трехкулачковый патрон. Ролик располагается параллельно обрабатываемой поверхности. Оптимальная частота вращения шпинделя — от 40 до 100 об/мин.

На ручной поперечной подаче инструмент подводится к заготовке, слегка ее касаясь. Далее, накатка вдавливается в поверхность детали на 0,5-0,8 мм (отмечать нужно на лимбе поперечной подачи). После выполняется продольная подача инструмента на скорости 1-2 мм/об. Подавать ролик можно автоматически или вручную.

Когда инструмент пройдет заданную длину, необходимо снова углубиться на 0,5-0,8 мм, и включить продольную подачу в обратном направлении. Предварительно нужно убедиться, что зубчики инструмента попадают в уже сделанные насечки.

Количество подходов зависит от обрабатываемого материала. В большинстве случаев необходимо прогнать ролик 4-7 раз. Иногда нужный узор получается с первого или второго раза.

Справка! После каждого прохода заготовку смазывают веретенным или машинным маслом, это обеспечивает лучшее качество поверхности.

Заключительные доработки и проверка

Проверить правильность и качество накатки можно только на глаз. Если рифление получилось равномерное, без дефектов — деталь можно снимать.

Техника безопасности

Во избежание травматизма необходимо прочно закреплять накатку в резцедержателе. При сильном надавливании инструмента не жесткие детали могут отжиматься. Для таких изделий лучше применять больше проходов. По краям изделия должны быть фаски достаточного размера, чтобы не оставались заусенцы.

Накатывание применяется для формирования рифленой поверхности на детали. Операция выполняется на токарном станке с минимальными затратами времени, поэтому данный метод целесообразно применять в серийном производстве. Шаг накатки выбирается в зависимости от материала, размера, и назначения изделий.

Накатывание — холодный способ обработки изделий. Под воздействием инструмента на поверхности получается различный узор — сеточка, рифление, риски, насечки. Особых требований к подготовке поверхности нет. Деталь обтачивают до нужного диаметра, после накатывают рифление.

- Повышение эксплуатационных свойств.

- Удаление трещин и других дефектов.

- Повышение устойчивости к коррозии.

- Усовершенствование рабочих характеристик изделий.

Для некоторых деталей накатка необходима из-за их эксплуатационных особенностей. Рифление делают на головках винтов, рукоятках. Для удобства пользования накатывание делают ручке на станках и других механизмах.

Устройство и параметры накатных роликов

Ролики накатные – диски цилиндрической формы, изготовленные из легированных марок сталей, на поверхности которых имеется определенного вида резьба или витки кольцевого типа. Размеры ролика накатного типа зависят от следующих факторов:

- вида накатываемой резьбы (одно- или многозаходная);

- способа накатывания (тангенциальный, осевой, радиальный);

- применяемого резьбонакатного оборудования (полуавтомат, автомат, головка).

Тангенциальный способ накатывания является высокопроизводительным и выполняется подачей роликов в количестве двух штук, при этом каждый из них имеет свою окружную скорость, с одинаковой скоростью или в специальных центрах. Различают ролики накатные цилиндрического и затылованного типа. У последних, помимо элементов заборного и калибрующего типа, имеется еще и сбрасывающий элемент, что ускоряет процесс нарезания и делает возможным обработку одновременно 2 заготовок или нанесения ее с двух сторон. Осевой способ накатки применяют при необходимости накатать резьбу на заготовку большой длины. Самым распространенным способом накатки является радиальный. При этом ролики цилиндрической формы используются для накатки наружной и внутренней резьбы. Они должны соответствовать требованиям ГОСТ 9539-72. Чаще всего используются изделия с посадочными отверстиями 45, 54, 63 или 80 мм.

Материалом для изготовления накатного инструмента служат стали, в составе которых хром, ванадий, молибден и другие тугоплавкие элементы: Х12М, Х6ВФ, Х12Ф1, 6Х6В3МФС, Р18, Р6М5, Р18. При этом твердость поверхности должна быть в пределах 58?61 HRC. Ролик накатный выдерживает давление до 1400 МПа, при этом точность изготовления составляет 0,1 мм.

Основные параметры изделия следующие:

- диаметр внешнего профиля резьбы, указываемый в мм;

- диаметр внутренний по впадинам;

- угол профиля в градусах;

- ширина;

- размеры паза – ширина и глубина;

- шаг и длина резьбы.

Виды накатывания

В металлообработке применяется два вида накатки. Но смысл процесса не меняется.

Формообразующая

Применяется для формирования зубьев и резьбы на цилиндрических деталях, а также для нанесения шкалы при производстве измерительных приборов. На некоторых производствах данный способ называют зубонакаткой.

Упрочняющая

Применяется для повышения износостойкости и прочности изделия. При накатывании на поверхности детали образуется наклеп, благодаря которому повышаются эксплуатационные качества. Используется при изготовлении втулок, валов, шестеренок и других деталей.

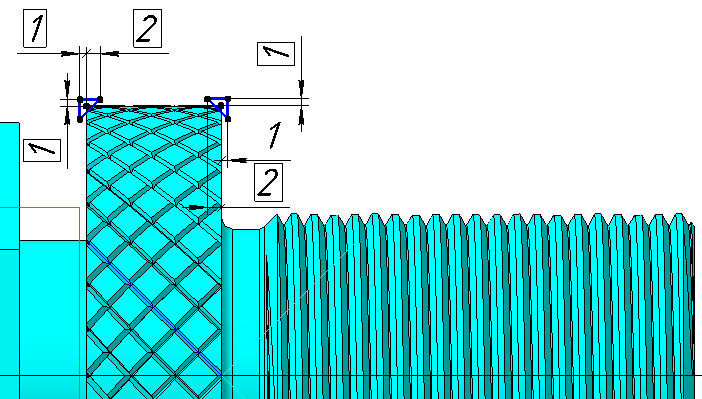

Накатка рифления

накатка рифленой детали: 1- державка, 2, 3 — ролики для накатки

Чтобы создать на поверхности детали рифленый рисунок используют специальные ролики из инструментальной стали. Для простого рифления достаточно одного ролика, для перекрестного — двух.

Державка крепится в резцедержатель токарного станка. Во время работы ролики необходимо прижать к крутящейся болванке, они вдавливаются в металл и создают сетчатый узор.

В процессе накатки нужно заранее проверить, будут ли совпадать зубцы роликов с уже сделанными канавками при дальнейшем вращении детали. До начала накатки поверхность роликов чистят металлической щеткой, в процессе обработки периодически смазывают техническим маслом. Скорости обработки деталей из различных материалов указаны в таблице.

| Скорость, м\мин | Материал заготовки | ||||

| Стали мягкие | Стали твердые | Бронза | Латунь | Алюминий | |

| 10 — 15 | 20 — 25 | 25 — 40 | 40 — 50 | 80 — 100 | |

| Подача инструмента продольная, мм\об | 1 — 1,5 | 1 — 1,5 | 1,5 — 2 | 2, 25 | 2 — 2,5 |

Таблица 1. Скорость детали и подача инструмента продольная при обработке различных материалов

Какие инструменты необходимы?

Приспособления изготовлены преимущественно из инструментальной стали. Инструмент состоит из держави, к которой крепятся ролики. В зависимости от размера зубцов на ролике получается мелкий, средний и крупный узор.

Накатные ролики

Применяются для получения рифленой поверхности на детали. Ролик крепится к державке, которая вставляется в резцедержатель. Ролики бывают односторонними и двусторонними. Для получения прямого узора используется один ролик. Если нужно сетчатое рифление, применяется двусторонний инструмент с противоположным направлением узора.

Ширину и диаметр ролика выбирают исходя из размера детали.

Зубчатые

Используются для формирования зубьев на цилиндрических деталях. инструмент в большинстве случаев обеспечивает нужные параметры поверхности за один проход.

Универсальные

Применяются для формирования рифлений на ручках, винтах, а также образования рисок и насечек на цилиндрических изделиях.

Стандартные шарики

Изготовлены преимущественно из твердых сплавов, либо из закаленной стали. Шариковые накатки дополнительно оснащены пружиной, которая обеспечивает равномерный нажим на деталь. Отрегулировать силу давления шарика на поверхность можно при помощи специального винта. Применяются шарики для обработки не жестких деталей.

Накатывание резьбы

Производится путем выдавливания металла из заготовки. В качестве инструмента используются специальные накатные ролики. Их профиль и шаг соответствует будущей резьбе. Ролики закрепляют в пиноль задней бабки, либо держат за рукоятки вручную, как при работе с плашками.

Станки и инструменты

виды рифления

Станки. Для выполнения накатки необходим токарный или другой станок с мощным держателем резца, потому что во время работы инструмент поперечно подается и прижимается к детали с повышенным усилием. Возможна автоматическая или ручная подача. На станке выставляются обороты не более 100 в минуту. Самые мощные и специализированные станки выполняют процедуру в один проход, иногда необходимо пройти несколько раз.

Ролики. Существует множество видов роликов, выполняющих различные формы рифления на поверхности детали. Ролик вставляется в державку, которая может быть:

- с плавающей головкой;

- V-образная;

- U-образная;

- двухсторонняя;

- односторонняя.

Универсальные накатки позволяют работать одновременно парой роликов, создавая крестовой узор. У некоторых моделей есть возможность изменения глубины канавок. Универсальные модели устанавливаются практически на любой станок. Ролики идут в комплект, их можно приобрести дополнительно.

Демонстрация токарной накатки в видеоролике:

Как происходит сам процесс?

Выполнять накатывание можно на любом токарном станке с мощным резцедержателем. Данный вид оборудования обеспечивает быстрый и максимально точный перенос нужного узора на деталь.

Подготовительные работы

Подготовка начинается непосредственно с установки накатки в резцедержатель. Сам процесс аналогичен креплению резца — державка полностью фиксируется болтами, вылет рабочей части минимальный. Перед началом работы ролики чистят специальной щеткой. Это необходимо для удаления металлической пыли.

Устанавливать инструмент нужно строго по центру.

Под накатку не нужно оставлять припуск. Размер и форма детали после рифления не меняется.

Непосредственно накатка

Деталь крепится в трехкулачковый патрон. Ролик располагается параллельно обрабатываемой поверхности. Оптимальная частота вращения шпинделя — от 40 до 100 об/мин.

На ручной поперечной подаче инструмент подводится к заготовке, слегка ее касаясь. Далее, накатка вдавливается в поверхность детали на 0,5-0,8 мм (отмечать нужно на лимбе поперечной подачи). После выполняется продольная подача инструмента на скорости 1-2 мм/об. Подавать ролик можно автоматически или вручную.

Когда инструмент пройдет заданную длину, необходимо снова углубиться на 0,5-0,8 мм, и включить продольную подачу в обратном направлении. Предварительно нужно убедиться, что зубчики инструмента попадают в уже сделанные насечки.

Количество подходов зависит от обрабатываемого материала. В большинстве случаев необходимо прогнать ролик 4-7 раз. Иногда нужный узор получается с первого или второго раза.

Справка! После каждого прохода заготовку смазывают веретенным или машинным маслом, это обеспечивает лучшее качество поверхности.

Заключительные доработки и проверка

Проверить правильность и качество накатки можно только на глаз. Если рифление получилось равномерное, без дефектов — деталь можно снимать.

Отгрузка от любой суммы заказа во все регионы РФ, работаем с физическими и юридическими лицами

все цены указаны с учетом НДС

| Наименование | Цена |

| Ролик для накатки прямого рифления, 15х4х4 мм, шаг 0,4 мм. | 645 руб. |

| Ролик для накатки прямого рифления, 15х4х4 мм, шаг 0,5 мм. | 645 руб. |

| Ролик для накатки прямого рифления, 15х4х4 мм, шаг 0,6 мм. | 645 руб. |

| Ролик для накатки прямого рифления, 15х4х4 мм, шаг 0,8 мм. | 645 руб. |

| Ролик для накатки прямого рифления, 15х4х4 мм, шаг 1,0 мм. | 645 руб. |

| Ролик для накатки прямого рифления, 20х6х6 мм, шаг 0,5 мм. | 655 руб. |

| Ролик для накатки прямого рифления, 20х6х6 мм, шаг 0,6 мм | 727 руб. |

| Ролик для накатки прямого рифления, 20х6х6 мм, шаг 0,8 мм | 727 руб. |

| Ролик для накатки прямого рифления, 20х6х6 мм, шаг 1,0 мм | 727 руб. |

| Ролик для накатки прямого рифления, 20х6х6 мм, шаг 1,2 мм | 727 руб. |

| Ролик для накатки прямого рифления, 20х6х6 мм, шаг 1,6 мм | 727 руб. |

| Ролик для накатки прямого рифления, 20х8х6 мм, шаг 0,5 мм. | 777 руб. |

| Ролик для накатки прямого рифления, 20х8х6 мм, шаг 0,6 мм | 777 руб. |

| Ролик для накатки прямого рифления, 20х8х6 мм, шаг 0,8 мм | 777 руб. |

| Ролик для накатки прямого рифления, 20х8х6 мм, шаг 1,0 мм. | 777 руб. |

| Ролик для накатки прямого рифления, 20х8х6 мм, шаг 1,2 мм. | 777 руб. |

| Ролик для накатки прямого рифления, 20х8х6 мм, шаг 1,5 мм. | 777 руб. |

| Ролик для накатки прямого рифления, 20х8х6 мм, шаг 2,0 мм. | 777 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 0,5 мм. | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 0,5 мм х 60° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 0,5 мм х 70° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 0,5 мм х 90° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 0,6 мм | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 0,6 мм х 60° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 0,6 мм х 70° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 0,6 мм х 90° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 0,8 мм | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 0,8 мм х 60° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 0,8 мм х 70° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 0,8 мм х 90° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 1,0 мм. | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 1,0 мм х 60° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 1,0 мм х 70° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 1,0 мм х 90° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 1,2 мм | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 1,2 мм х 60° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 1,2 мм х 70° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 1,2 мм х 90° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 1,6 мм | 677 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 1,6 мм х 60° | 677 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 1,6 мм х 70° | 677 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 1,6 мм х 90° | 677 руб. |

Рифление на деталях наносится с помощью ролика. Ролик для накатки прямого рифления имеет следующие характеристики: размеры, шаг и угол захода зуба. Данные о размерах ролика включают диаметр, ширину и посадочное отверстие. Шаг рифления зависит от диаметра детали, подлежащей обработке, и составляет от 0,5 до 1,6 мм. Угол профиля колеблется от 60° — 90°. Выбор этого показателя зависит от особенностей металла, из которого изготовлена деталь. Так, для накатки прямых рифлений на стали предпочтителен угол 70°. Ролик применяется для накатывания как плоских, так и цилиндрических поверхностей. В последнем случае задействуется специальный инструмент — державка. Она имеет соответствующую конструкцию, которая позволяет легко установить ролик на оси и избежать появления заусенцев на торцах детали. Для изготовления роликов используют инструментальную сталь. Готовые изделия подлежат закаливанию до твердости HRC63 -65.

Техника безопасности

Во избежание травматизма необходимо прочно закреплять накатку в резцедержателе. При сильном надавливании инструмента не жесткие детали могут отжиматься. Для таких изделий лучше применять больше проходов. По краям изделия должны быть фаски достаточного размера, чтобы не оставались заусенцы.

Длинные детали фиксируются задним центром. Вылет пиноли должен быть минимальный.

Накатывание применяется для формирования рифленой поверхности на детали. Операция выполняется на токарном станке с минимальными затратами времени, поэтому данный метод целесообразно применять в серийном производстве. Шаг накатки выбирается в зависимости от материала, размера, и назначения изделий.

Читайте также: