Как сделать пластиковый кожух

Добавил пользователь Евгений Кузнецов Обновлено: 06.09.2024

Если вы — разработчик продукта или инженер, в определенный момент у вас может возникнуть потребность в корпусе индивидуальной конструкции. Это может быть простой контейнер для организации мелких предметов или полностью рабочий прототип, напечатанный на 3D-принтере для демонстрации заинтересованным лицам или проведения испытаний перед переходом к литью под давлением.

Используя программное обеспечение САПР и настольные 3D-принтеры, можно изготовить корпус с соединяющимися защелками всего в пять простых этапов.

Знакомство с настольной 3D-печатью методом стереолитографии (SLA)

Этап 1. Подготовка уникального дизайна корпуса

Измерьте электронные компоненты (слева). Начните создание 3D-модели со стандартных коробок (справа).

В этом проекте мы будем создавать корпус для одноплатного компьютера Pine 64 (скачайте файл STL на сайте Pinshape, чтобы повторять действия на своем оборудовании). В этой статье мы используем популярную среди специалистов по разработке и проектированию программу SolidWorks, но вы можете использовать аналогичное программное обеспечение для 3D-проектирования.

Сначала возьмите цифровой штангенциркуль или линейку и измерьте электронные компоненты. Нам нравится начинать проектирование корпусов с точного обратного проектирования печатной платы, определения ее размеров, расположения монтажных отверстий, а также всех разъемов или штекеров, к которым необходимо будет получать доступ через корпус. Возможно, вы захотите просто измерить максимальные размеры в виде параллелепипеда, но очень важно точно знать, где находятся основные компоненты, чтобы их можно было правильно разместить. Воспроизведите эти измерения в SolidWorks, скомпоновав параллелепипеды в файле одной модели.

Этап 2. Нижняя часть корпуса

В SolidWorks корпус лучше всего проектировать в виде сборной модели, разрабатывая половины как отдельные детали. Создайте новую деталь, которая будет основанием корпуса. Первое важное решение, которое необходимо принять — это определить, какое расстояние допускается между периметром печатной платы и корпусом. Это зависит от технологии 3D-печати, которую вы собираетесь использовать. 3D-принтеры на основе технологий SLA и SLS отличаются высокой точностью, поэтому можно без опасений установить допуск на уровне 0,5 мм.

Настольный 3D-принтер на основе технологии FDM может деформировать вашу конструкцию и приподнять его с платформы, поэтому тут нужно предусмотреть более высокий допуск на уровне 1,5–2 мм. Это позволит гарантировать размещение печатной платы в корпусе, даже если его стенки будут незначительно деформированы.

Ознакомьтесь с нашим подробным руководством, где сравниваются 3D-принтеры на основе технологий FDM и SLA, чтобы узнать их различия с точки зрения качества печати, материалов, применения, рабочего процесса, скорости, затрат и т. д.

Оставьте пространство между краями электронного компонента и корпуса (слева). Создайте стенки нижней части корпуса в 3D-модели (справа).

Дальше нужно сделать отверстия для разъемов. Одна из распространенных ошибок заключается в вырезании отверстия, достаточного для доступа к разъему, будь то USB или HDMI, без учета того, что многие кабели вокруг штекерного разъема могут быть достаточно громоздкими и должны вставляться в корпус для подключения к разъему (особенно если разъем на печатной плате находится на большем расстоянии от корпуса). Поэтому для разъемов лучше делать отверстия большего размера. Можно добавить от 2 мм по периметру.

Добавьте вырезы и отверстия в нижней части корпуса для разъемов.

Как видно на приведенном выше изображении, мы включили вырезы, которые идут до самого верха детали, и одно отверстие под карту Micro SD. Некоторые вырезы достигают верхней части детали, потому что разъемы на печатной плате выходят за ее края, и в противном случае плату было бы очень затруднительно устанавливать в корпус. Часть этих вырезов будет закрыта верхней половиной корпуса, но вы можете сделать нижнюю половину больше, чтобы разместить в ней всю печатную плату с разъемами. Просто не забывайте при этом, что вам придется вставлять соединительные кабели вглубь корпуса.

Этап 3. Верхняя часть корпуса

Как правило, форма верхней части корпуса зеркально повторяет форму нижней половины.

Если вы закончили проектировать нижнюю часть, то с верхней у вас не будет проблем. На приведенном выше изображении показан эффект линии разъединения, проходящей по периметру между двумя половинами корпуса. В верхней части корпуса должны быть аналогичные вырезы для высоких разъемов, а также больше материала в местах соприкосновения с некоторыми вырезами в нижней половине. Кроме того, мы добавили дополнительную утопленную часть в середине.

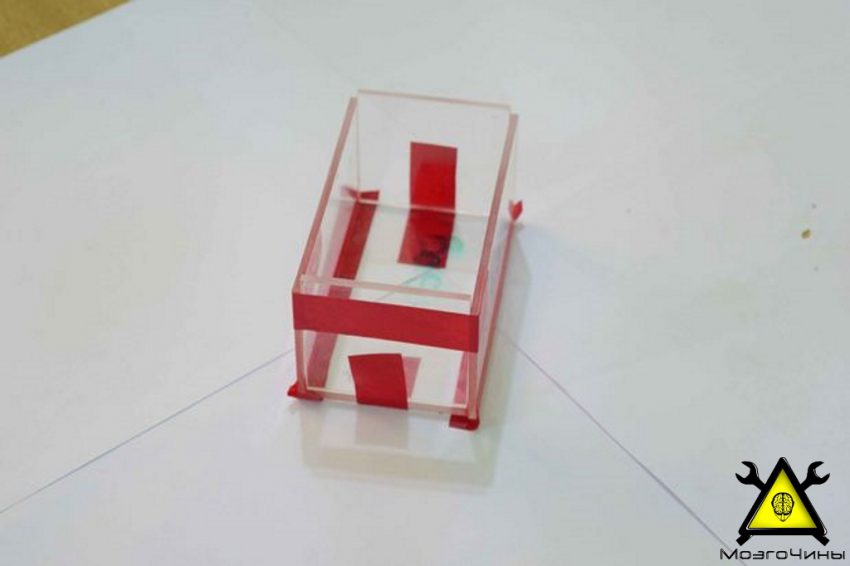

У каждого радиолюбителя, который погружается в мир электроники, рано или поздно возникает желание оформить свои электронные поделки в красивые корпуса. При этом возникает проблема выбора. Обычно их размеры очень ограничены, а качество оставляет желать лучшего. Корпуса же хорошего качества стоят очень дорого. Поэтому у меня появилась мысль, а почему бы не начать делать качественные корпуса своими руками.

Порывшись в интернете, к большому сожалению, не нашёл ничего толкового. Все мануалы сводились к тому, что если у вас есть лазерный резак, сделать элегантные коробки из плексигласа не составит большого труда.

Но так как у меня, как и у большинства читателей, нет лазерного резака, принял решение разработать технологию изготовления самодельных корпусов, используя для этого доступные ручные инструменты.

Они получились не такими уже и элегантными, как если бы я использовал лазерный резак, но зато достаточно крепкими.

- Обломки плексигласа (оргстекла) любой толщина. Использовал 3 мм и 5 мм;

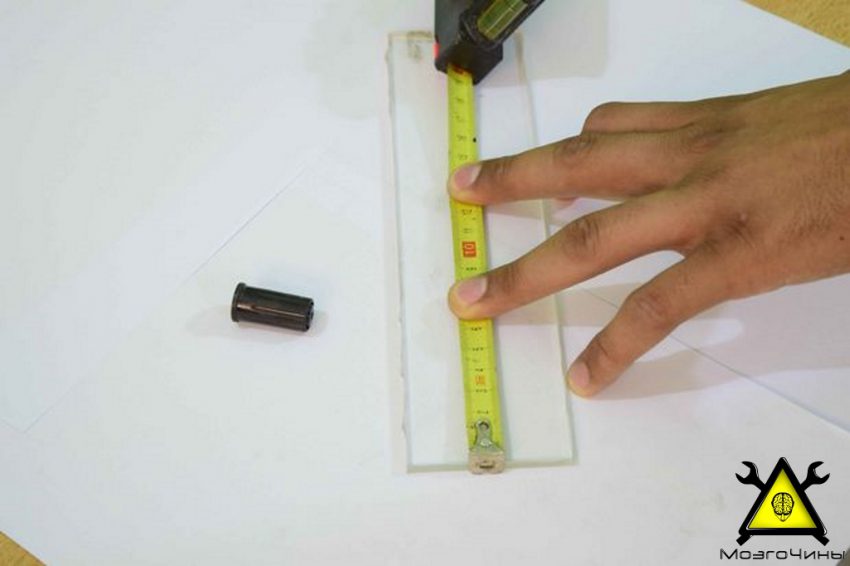

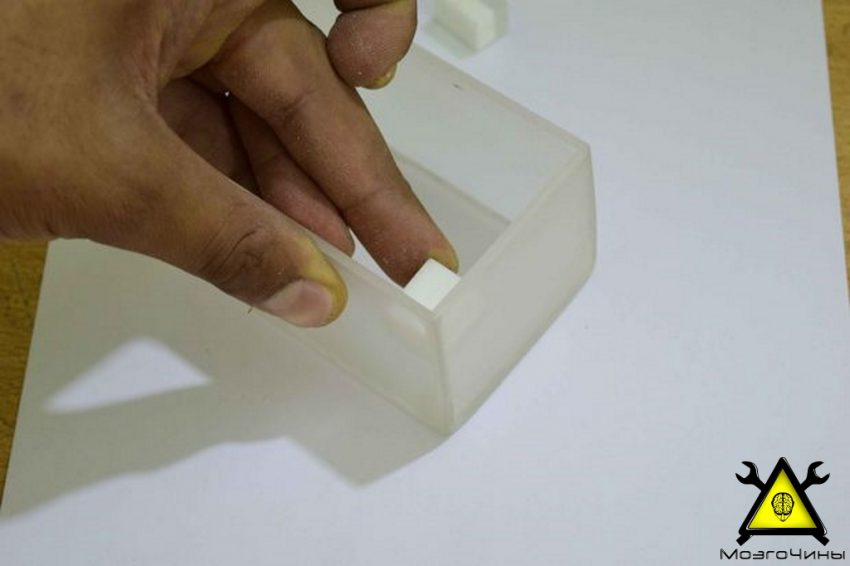

Прежде всего, нужно определить размеры изготавливаемого корпуса (в моём случае 10 х 6,35 х 6,35 см).

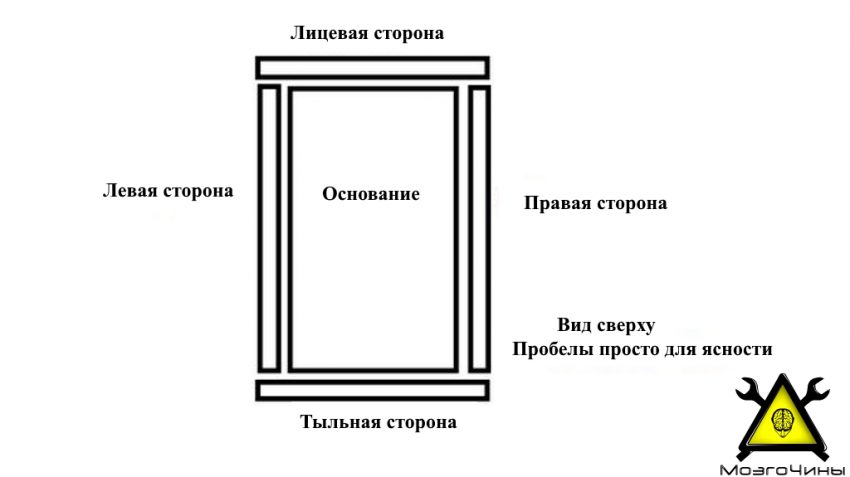

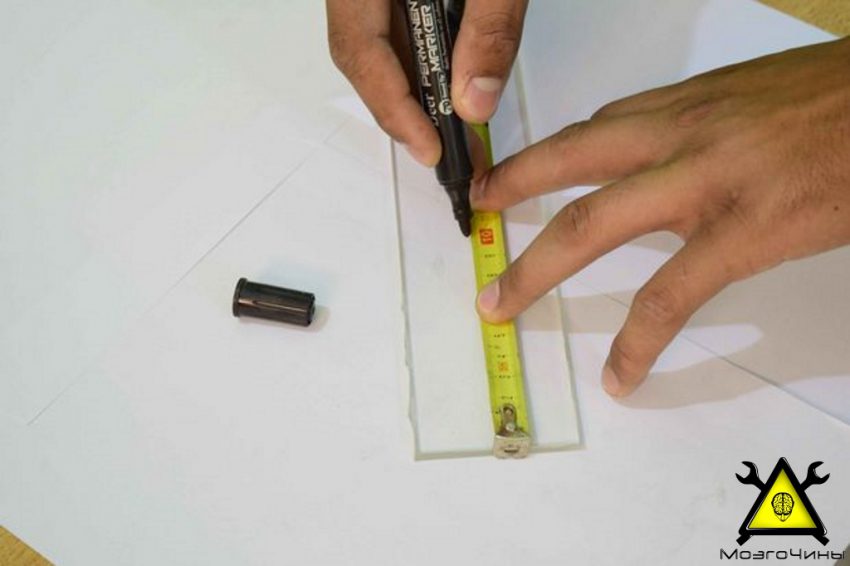

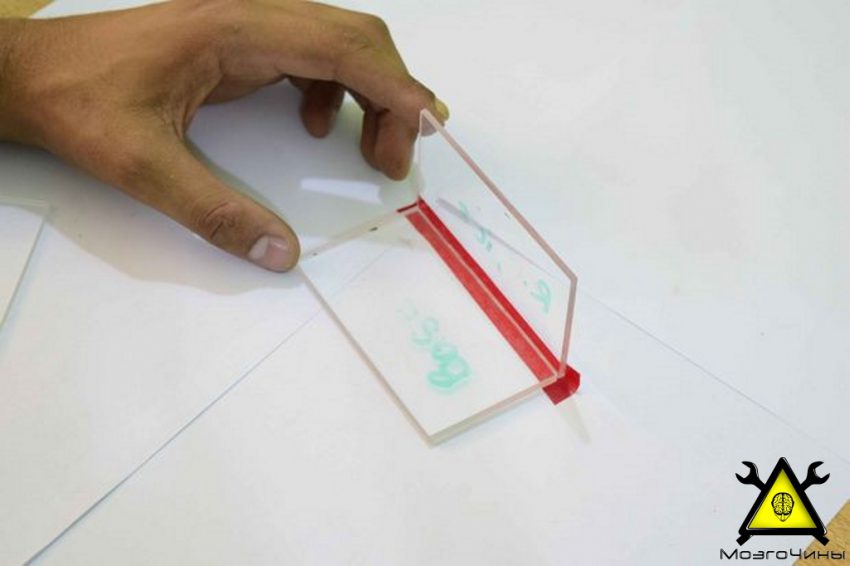

Разметим плексиглас в соответствии со схемой.

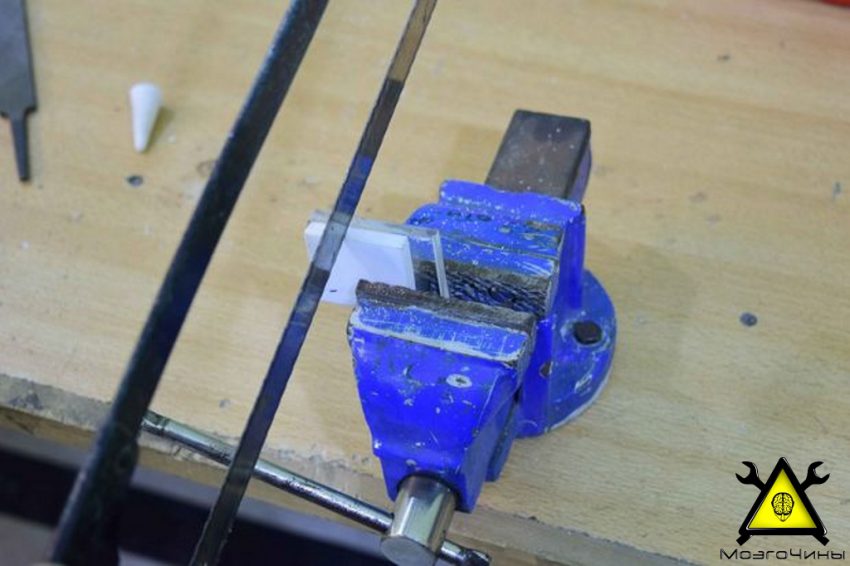

В качестве направляющей будем использовать старое ножовочное полотно. Резак должен идти перпендикулярно поверхности оргстекла. Процарапаем (прорезаем) примерно половину от общей толщины. Затем доломываем его осторожным движением. Зачистим край среза наждачной бумагой или надфилем.

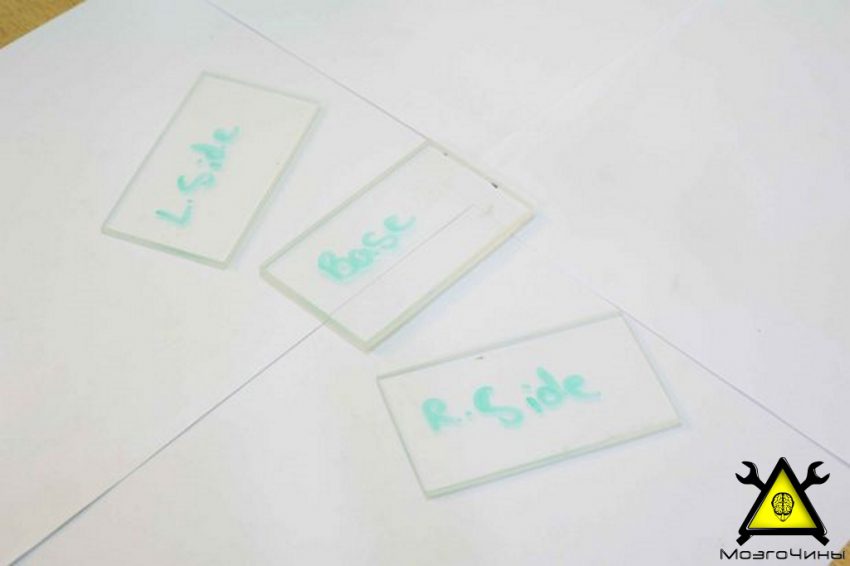

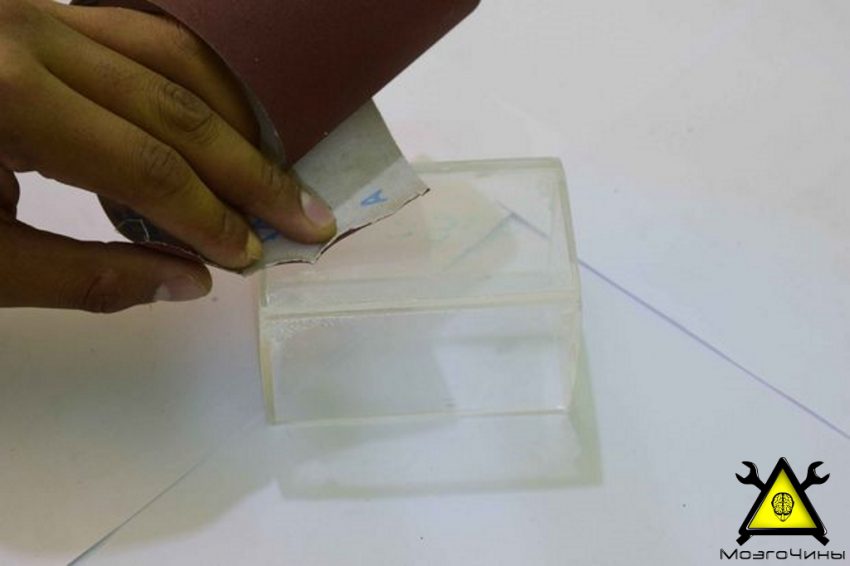

Вырежем все шесть сторон. Лучше сделать их немного больше, уменьшить их мы всегда успеем.

Отшлифуем заготовки. Они должны быть с прямыми углами и перпендикулярными сторонами.

Из-за того, что не учёл толщину оргстекла, торцевые стеночки получились меньшего размера.

Примечание: во избежание трудностей при монтаже, учитывайте толщину материала.

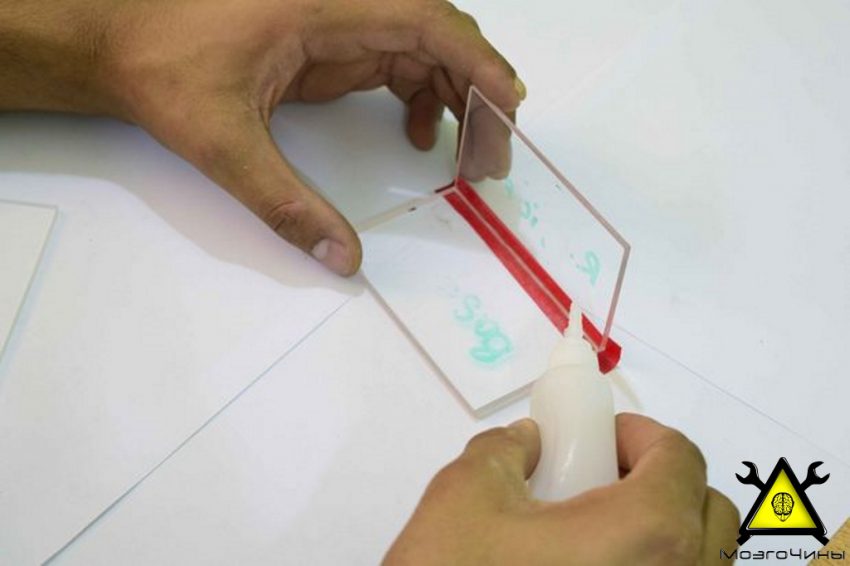

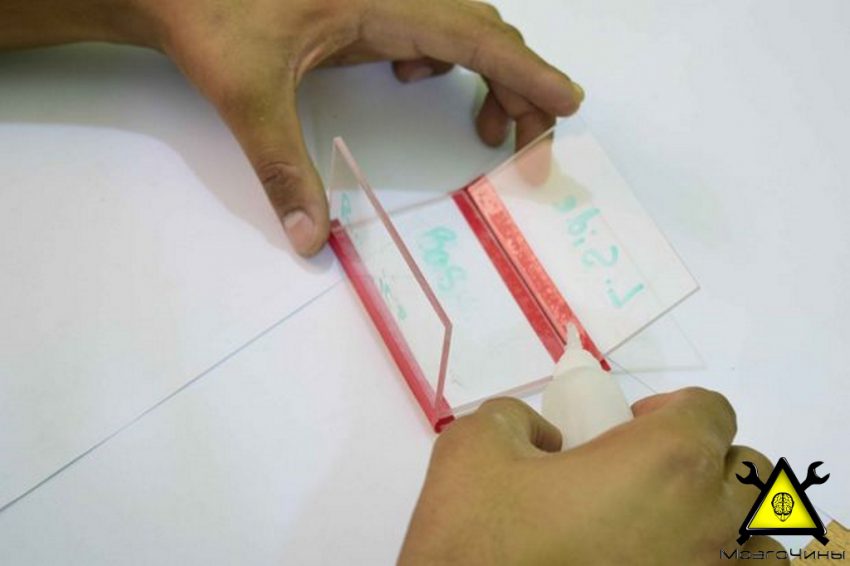

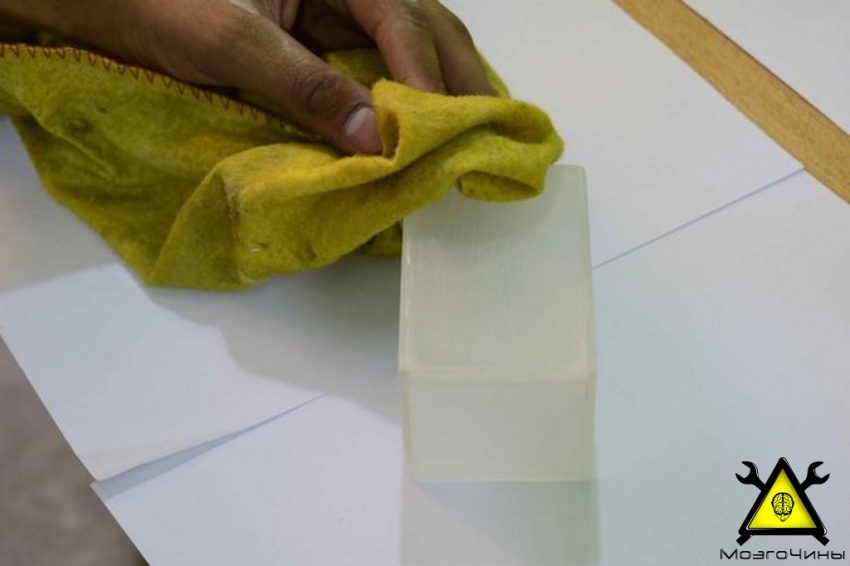

Независимо от того, насколько сильно вы будете стараться, у вас все равно не будет идеальных кромок. Поэтому хорошенько обработаем края, сделав их, как можно более ровными.

В случае, если клей попадёт на внешние поверхности, придётся приложить достаточно усилий, чтобы сошлифовать остатки клеевого состава.

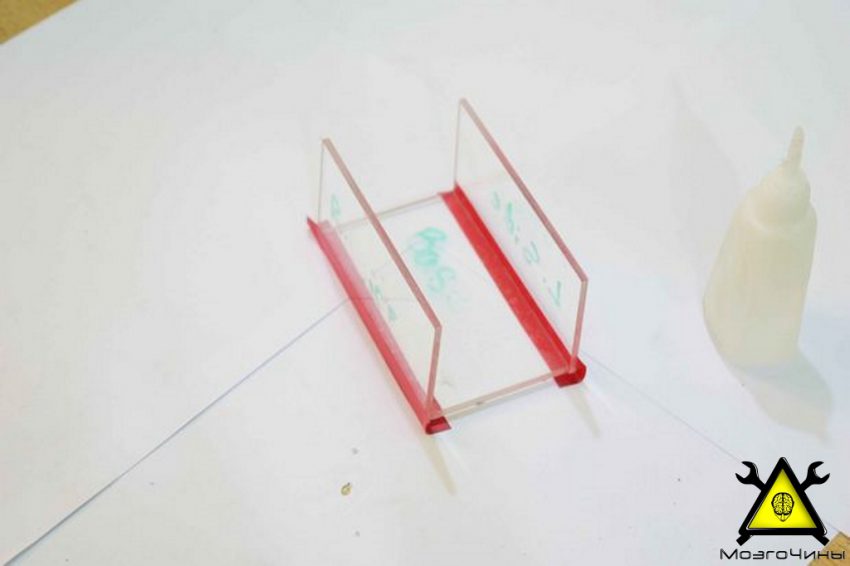

Для того, чтобы закрепить крышку на корпусе необходимо изготовить опоры. Возьмём кусок толстого оргстекла, вырежем четыре кубика, а затем отшлифуем их края. Вклеим их ниже уровня верхней кромки, чтобы она располагалась заподлицо со сторонами короба. Установим крышку, просверлим четыре отверстия, а затем вкрутим в них шурупы.

БлагоДарю вас за просмотр и искренне надеюсь, что эта статья поможет вам при изготовлении собственных поделок. МозгоЧины, а какие вы корпуса используете для своих электронных самоделок?

Несмотря на то, что основой любого электронного продукта являются его внутренние компоненты, узнают его именно по внешней оболочке, корпусу, привлекающему внимание своим дизайном и понятными органами управления.

В этом посте мы рассмотрим пошаговую разработку корпуса на примере датчика состояния почвы. В основе — этот замечательный проект Райна Мэдсона. Используя всего несколько сенсоров, плату для разработки Photon от Particle с Wi-Fi модулем и облачную онлайн-платформу Fathym, ему удалось собрать систему непрерывного мониторинга влажности и температуры для домашнего растения.

В рамках данного проекта мы сосредоточимся на функциональности корпуса и опустим разработку внешнего вида.

Шаг 1: Соответствие требованиям изделия

Для любого проекта первым шагом, позволяющим избежать ненужного увеличения стоимости и трудоёмкости, выполнив работу в заявленный срок, является чёткое и полное определение требований к корпусу.

На этом этапе нужно задать вопрос: какую функцию должен выполнять мой корпус и каковы его базовые особенности?

Вот основные требования для корпуса нашего изделия:

1. Корпус должен вместить в себя плату Photon, а также датчики температуры и влажности.

2. Датчик влажности должен погружаться в почву минимум на дюйм.

3. Для управления устройством на корпусе должны располагаться две кнопки.

4. Необходимо обеспечить видимость смонтированного на плату светодиода.

Вышеперечисленные параметры являются обязательными для успешного дизайна. Обратите внимание, что мы не добавляем никаких специфических условий вроде конкретной толщины корпуса. В самом начале придерживайтесь базовых требований, чтобы в дальнейшем можно было добавить необходимые свойства без лишних проблем.

Советы профессионалов. Зачастую электронные компоненты заметно нагреваются во время работы. В таком случае позаботьтесь о наличии вентилятора и/или вентиляционных отверстий.

Здравия желаю!

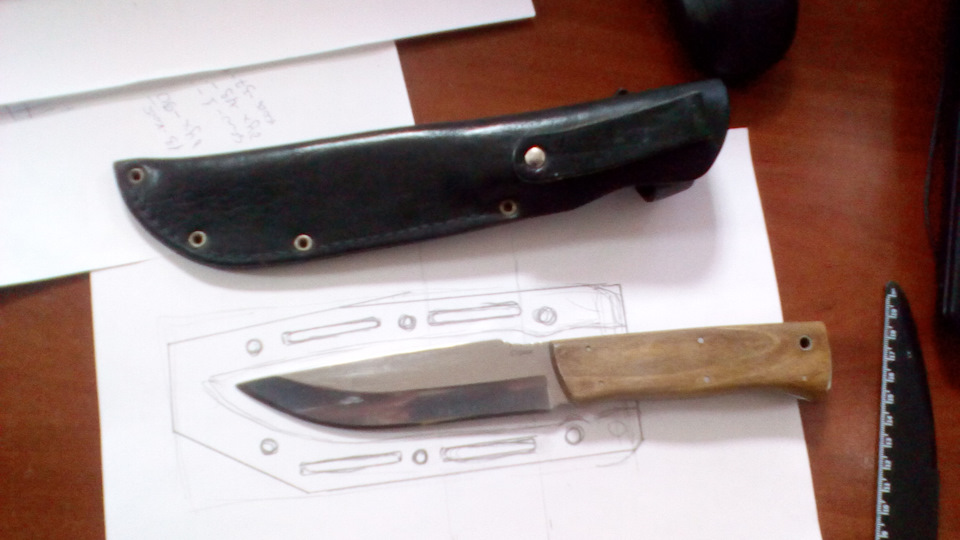

Представляю Вашему вниманию мой опыт изготовления ножен из пластика, а именно из обналички спинки офисного стула. Фото сделаны на тапок, потому строго не судите за качество))))

Первым делом я прикинул дизайн будущих ножен:

Потом отрезаем от обналички спинки пару кусков пластика:

Заранее приготовил импровизированный пресс: плотный упаковочный поролон, два куска фанеры и два куска доски для усиления:

Далее разогрел пластик строительным феном, положил его в пресс:

и зажал в тисках:

В результате получилась такая вот заготовка:

Выпилил, просверлил и подровнял напильничком:

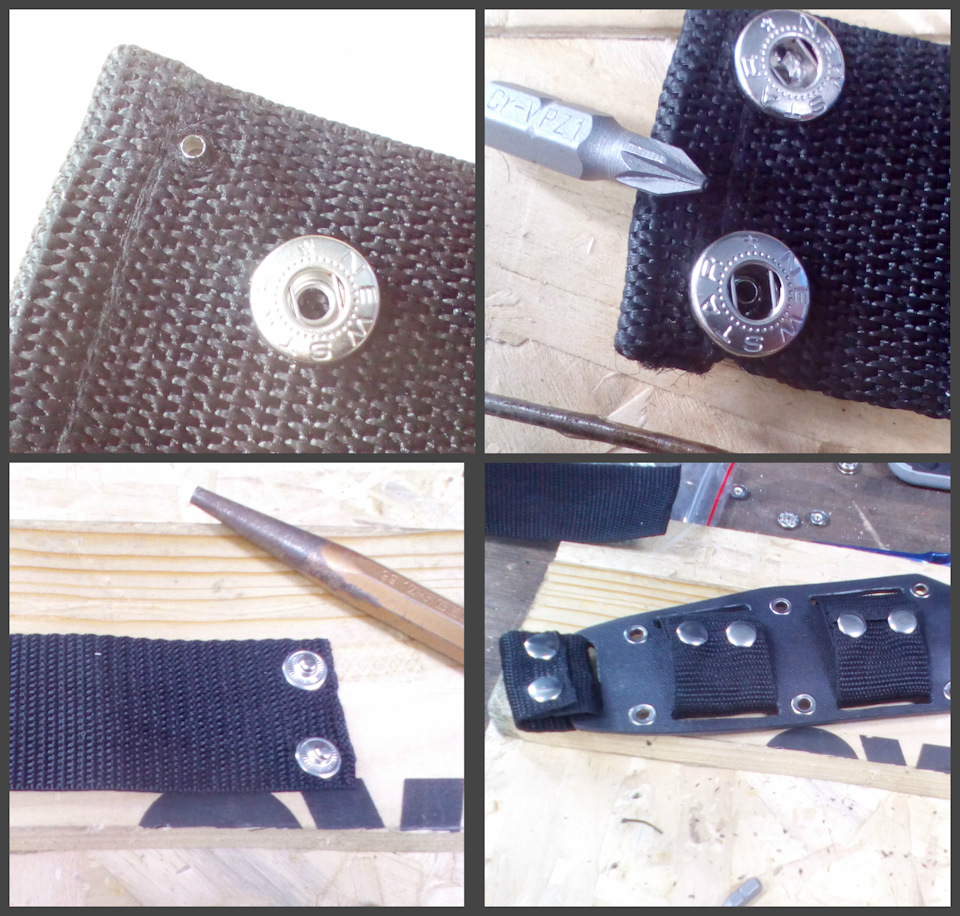

Потом установил 6 мм люверсы с помощью тех же болтиков, которыми изначально скреплял при обработке:

Получилось не плохо, для первого раза.

Далее нужно сделать крепление для ношения ножа на ремне и на плечевом варианте.

для этого отрезал куски нейлонового ремня, нужной длины :

Поставил на них кнопки. Измерил клепку, сделал в деревяшке углубление нужного диаметра и глубины. И расклепал в нем молотком одну половину кнопки.

Вторую половину кнопки ставить еще проще, для этого использовал обычную биту и тонкую отвертку:

Попробовал пристегнуть к портупее, вот как получилось:

Вот такой вот вариант. Еще можно крепить с помощью паракорда, продев его в люверсы.

Читайте также:

webdonsk.ru

webdonsk.ru